Роботизированные комплексы (РТК), предназначенные для технологического процесса сборки

Характеристики и структура РТК сборки

сборки под дальнейшую механическую обработку

При узловой сборке ПР применяют: для поиска и распознавания деталей, их транспортирования, ориентации и подачи на сборочную позицию, для контроля размеров, правильности и качества взаимного соединения и закрепления деталей, для транспортирования и укладки (а если потребуется — и упаковки) собранного узла.

Сборка под сварку, При общей, окончательной сборке

операциях разборки изделий

К основным сборочным операциям

надеть — вставить;

- наложить — вложить;

- раздвинуть — развернуть;

- установить — снять;

- запрессовать;

- свинтить — развинтить;

- склеить;

- склепать;

- сжать — разжать.

Для выполнения основных операций требуется реализация ряда вспомогательных операций, к которым относятся транспортирование, ориентирование, измерение и т.п.

ряд общих требований

К изделиям

В комплекте типа «вал» базовой деталью является вал или другая подобная деталь, на которую устанавливаются подшипники, зубчатые колеса, втулки, пружинные стопорные кольца, уплотнительные манжеты. В комплекте типа «корпус» базовыми деталями являются корпус, фланец, стакан и другие элементы конструкции, в которые вкладываются присоединяемые детали.

Промышленные роботы, обслуживающие сборочные РТК. должны обеспечивать всю совокупность перемещений, необходимых для нормального протекания сборки. Характер и вид этих перемещений зависят от требований, предъявляемых к процессу сборки, номенклатуры и программы выпуска, частоты сменяемости собираемых изделий и габаритов технологического оборудования.

определенные требования к сборочным ПР

основные движения сопрягаемых деталей

Размеры рабочей зоны

не менее трех степеней подвижности

Система управления

иметь устройство, автоматически заменяющее захват и инструмент

выполнения в процессе сборки операций механической обработки

два направления создания переналаживаемых систем робото-технологических сборочных комплексов

Второе направление связано с использованием ПР, обладающих широкими технологическими и функциональными возможностями, намного превосходящими требуемый для обслуживания конкретного процесса уровень. Такие роботы, используемые при создании переналаживаемых РТК, успешно взаимодействуют с неупорядоченной средой за счет наличия в их составе элементов очувствления и логико-управляющих систем, позволяющих приспосабливаться к изменяющимся условиям работы. Часто необходимо выявить минимально необходимые (целесообразные) структурные связи, объем памяти и уровень адаптации у робота и технически достижимый уровень организации обслуживаемой среды с целью создания эффективных условий для взаимодействия элементов системы «робот — объект — среда». Это, безусловно, требует изменения компоновки и конструктивного исполнения технологического оборудования, режимов технологических процессов, условий и организации производства.

Технологическая операция Последовательный параллельный и последовательно ...

... технологические операции резанье, к которым относится заточка. Во время изготовления детали резаньем на токарном станке составляющими операции заточки являются выставлением, технологический и дополнительный переходы. Операция ... (цели, опыт, науки, принципы, организации и разделения труда). Цель ... параллельный – подготовка деталей для сборки двигателя автомобиля – параллельный, сборка двигателя – ...

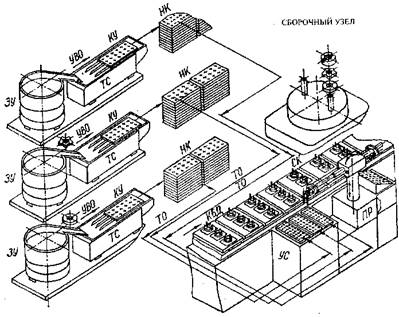

В общем случае состав и структура РТСК могут быть представлены схемой, изображенной на рис.1.

Рис.1 — Структурная схема компоновки РТСК.

В качестве объекта рассматривается корпус электроизмерительного щитового прибора, на токовыводящие элементы которого надеваются комплекты деталей — обыкновенная и пружинная шайбы, а также цилиндрическая гайка со шлицем. В комплект входят: загрузочные (питающие) устройства ЗУ для номенклатуры комплектующих изделие деталей; устройства, выполняющие функции первичного ориентирования УПО; транспортные системы ТС и элементы создания однослойного потока деталей; устройства вторичного ориентирования УВО и фиксирования положении деталей в пространстве, например, кассетирующие устройства КУ, накопители кассет НК с упорядоченными деталями; транспортные органы ТО для подачи упорядоченных в кассетах деталей в зону обслуживания сборочного робота (создание упорядоченной среды УС): сборочный (обслуживающий) ПР; конвейер базовых деталей КБД и сборочная позиция.

Технологические устройства сборочных РТК , В первой схеме

Тип технологических устройств для автоматической сборки узлов изделий определяется главным образом видом соединения, для которого они предназначены. Различают технологические устройства для сборки разъемных и неразъемных соединений.

соединяют следующими способами

Для выполнения указанных соединений с помощью ПР необходимы различные сборочные инструменты, приспособления и оборудование, к которым предъявляются следующие основные требования:

1) обеспечение надежного захватывания детали, ее транспортирования на сборочную позицию, а также установки в приспособление или сопряжения с базовой деталью;

2) унификация хвостовиков, поясков и других элементов, инструмента, служащих для его установки а исполнительном органе ПР;

3) возможность встраивания в инструмент датчиков, контролирующих наличие детали, процесс сборки, размеры собираемых деталей, их относительное расположение, качество сборки и другие параметры;

4) унификация мест подключения к измерительным и силовым пневмо — и электросетям (для сменного инструмента);

Дипломная работа устройство техническое обслуживание и ремонт системы

... и будут подробно рассмотрены в настоящей работе. КРАТКАЯ ХАРАКТЕРИСТИКА ХОЗЯЙСТВА Система планово-предупредительного технического обслуживания и ремонта дорожно-строительных машин Основные положения технического обслуживания ДСМ Долговечную и надёжную работу машин обеспечивает планово-предупредительная система технического обслуживания и ремонта (ППР). Система технического обслуживания и ремонта ...

5) обеспечение захватными элементами инструмента заданной точности базирования детали;

6) оснащенность инструмента устройством автопоиска или элементами, способствующими самоустановке присоединяемой детали под действием сил, возникающих при сборке;

7) отсутствие деформаций детали в результате действия на нее усилий, возникающих при сборке, захватывании и фиксации (если это не требуется по условиям технологического процесса);

8) возможность легкой переналадки инструмента (в широком диапазоне размеров) при изменении номенклатуры собираемых деталей;

9) оснащенность блокировочными устройствами, предотвращающими поломку инструмента;

10) возможность расширения технологических возможностей инструмента;

11) захватные устройства сборочного инструмента по возможности должны быть автономными (т.е. выполненными отдельно от инструмента) и совмещенными с инструментом.

Отдельно можно отметить, что к технологическим устройствам, работающим в составе РТСК, построенным по первой схеме, предъявляются требования: применение единого источника энергии, возможность управления от общей системы, а также эти устройства должны обладать достаточной универсальностью и быстро переналаживаться с одного типоразмера на другой. К технологическим устройствам, работающим в составе РТСК, построенным по второй схеме, предъявляются требования единства источника энергии робота и технологического устройства и возможности работы от единой системы управления. Так как технологическое устройство крепится на конец руки манипулятора, к нему предъявляются требования снижения массы, а следовательно, и размеров для уменьшения инерционных нагрузок в приводах роботов. Технологические сборочные устройства должны иметь высокую производительность, обладать достаточной универсальностью и надежностью в работе.

Автономные захватные устройства

1) активным (с применением датчиков, измеряющих, усилия и моменты, возникающие при сопряжении деталей, и выдающих команды на дополнительные перемещения исполнительных узлов ПР и загрузочного устройства);

2) пассивным (с применением кинематических элементов и приспособлений, устанавливаемых обычно непосредственно на сборочном загрузочном устройстве или на инструменте и обеспечивающих автопоиск сопрягаемых поверхностей; при этом для реализации автопоиска на сопрягаемых деталях необходимо иметь соответствующие вспомогательные поверхности — фаски, скосы и т.п.).

Установка плоских прокладок из листового материала

сборки резьбовых соединений

В резьбовом соединении следует различать детали, в которых стержень имеет наружную нарезку резьбы (болт, винт, шпилька), и детали, имеющие резьбовые отверстия (гайка, любая деталь с резьбовым или рядом резьбовых отверстий).

Разделение деталей в резьбовом соединении на два вида диктуют различные методы подачи, базирования и фиксации в процессе сборки.

Осуществление сборки резьбовых соединений требует выполнения двух движений: поступательного и вращательного. При проектировании средств автоматизации существенное значение имеет выбор прогрессивного способа сборки, который определяется методами базирования и относительного ориентирования собираемых деталей, методами воздействия на объекты сборки (на резьбовые детали).

Производственный и технологический процессы в машиностроении

... прогрессивных технологических процессов, применения специального высокопроизводительного оборудования, приспособлений и инструмента. В зависимости от тина производства и имеющегося оборудования обработку деталей можно ... машины и различные механические устройства создавались с целью замены или облегчения физического и умственного труда человека. С точки зрения технологии машиностроения машина ...

два основных метода относительного ориентирования собираемых деталей

Список литературы

[Электронный ресурс]//URL: https://inzhpro.ru/diplomnaya/robot-manipulyator/

1. Роботизированные технологические комплексы / Г.И. Костюк, О.О. Баранов, И.Г. Левченко, В.А. Фадеев — Учеб. Пособие. — Харьков. Нац. аэрокосмический университет «ХАИ», 2003. — 214с.

2. Н.П. Меткин, М.С. Лапин, С.А. Клейменов, В.М. Критський. Гибкие производственные системы. — М.: Издательство стандартов, 1989. — 309с.

3. Гибкие производственные комплексы / под. ред. П.Н. Белянина. — М.: Машиностроение, 1984. — 384с.

4. Гибкое автоматическое производство / под. ред. С.А. Майорова. — М.: Машиностроение, 1985. — 456с.

5. Иванов А.А. ГПС в приборостроении. — М.: Машиностроение, 1988. — 282с.

6. Управление робототехническими системами и гибкими автоматизированными производствами / под. ред. Н.М. Макарова, — М.: Радио и связь, 1981, ч.3 — 156с.

7. Широков А.Г. Склады в ГПС. — М.: Машиностроение, 1988. — 216с.