Данные о производстве и потреблении магния в СССР/СНГ до сих пор в официальной статистике СССР/России не публиковались. В настоящем докладе приведены исторические данные, которые были собраны СМЗ из различных источников, включая рассекреченные архивные материалы. Данные представляют собой примерную оценку и потому возможны расхождения в 1-3 тыс. тн с фактом, как по производству, так и по потреблению. Впервые настоящие данные были опубликованы на 53-ей конференции Международной Ассоциации Магния, Июнь 1996 года, г.Убе, Япония.

1.2. История развития магниевой промышленности . Характеристика существующих предприятий по производству магния.

31 марта 1931 года состоялся пуск магниевого цеха Опытного магниево-алюминиевого завода в Ленинграде. После строительства Днепровского (Запорожье) и Соликамского магниевых заводов мощности были закрыты.

Здесь приводятся основные характеристики предприятий по производству магния в странах бывшего СССР. Cовременное состояние мощностей предприятий СНГ по производству товарного магния приведены в табл.3 раздела 2 ниже. В характеристиках предприятий подчеркнуты те аспекты, которые могут представлять интерес для предприятий черной металлургии как на сегодняшний день, так и на перспективу.

??????

Источником сырья для обоих предприятий магниевой промышленности России служит Верхнекамское месторождение карналлита, расположенное на Березниковско-Соликамской промплощадке Пермской области. Верхнекамское месторождение служило источником магниевого сырья для 4-х из 5-ти предприятий, производивших магний в бывшем СССР.

??????????? ????????? ????? (???)

Магниевое производство введено в эксплуатацию 14 марта 1936 года. По состоянию на сегодняшний день магниевый цех СМЗ является старейшим действующим производством по производству первичного магния в мире. Существующие мощности по производству первичного магния 17 тыс тн в год + 4,5 тыс тн в год по производству вторичного магния. Практически одновременно с началом производства магния было освоено производство магниевых сплавов (апрель — май 1936 г).

С 1957 по 1973 гг. на заводе существовало производство магниевых порошков.

В 1972-1973 гг была создана и пущена в работу опытная установка грануляции магния из расплавленного металла для черной металлургии с мощностью 600 тн в год. Технология в 70-х годах была передана и получила дальнейшее развитие на Калушском Магниевый Заводе ПО Хлорвинил.

Вспомогательное производство предприятия и его характеристика

... понятие и роль вспомогательного производства на предприятии. Задачи курсовой работы: рассмотреть понятие вспомогательного производства как составляющего производственного процесса; определить структуру вспомогательного производства предприятия и дать его характеристику; раскрыть особенности вспомогательного производства в структуре промышленного ...

В 1992-1993 гг при непосредственном участии СМЗ была создана установка по производству гранул из расплавленного металла в инертной атмосфере в г. Глазов с производительностью 20 тн гранул в месяц.

С 1993 года на СМЗ было освоено производство больших слитков-слябов (до 375 кг весом) цилиндрической формы для производства магний-феррокремния методом растворения магния в расплавленном феррокремнии. Установленная мощность по производству слябов в зависимости от размера — до 3 тыс тн в год.

И, наконец, к июлю 1996 года было создано СП (50% немецкая компания Альмамет, 50% — СМЗ) и начато строительство Соликамского Завода Десульфураторов (СЗД).

Суммарная проектная мощность СЗД — до 8 тыс. тн/год, первая очередь с мощностью 2 тыс тн в год будет введена в эксплуатацию не позднее ноября 1996 года. Дальнейшее увеличение производительности СЗД, в-основном, будет зависеть от рынка.

??????-?????????????? ??????-????????? ???????? (????)

Введен в эксплуатацию в 1943 году. Практически одновременно с производством магния началось производство магниевых сплавов. После окончания Второй мировой войны производство магния было остановлено и запущено вновь в 1953 году. Самое мощное предприятие по производству первичного магния в бывшем СССР, но основная часть производимого магния использовалась на производство титановой губки. Суммарный выпуск товарного магния и сплавов в конце 80-х был на уровне 20-22 тыс тн в год, из них ок. 7-8 тыс тн в год магниевые сплавы в виде чушек и анодов для катодной защиты от коррозии. В связи с падением титанового производства в 1993 — 1994 годах выпуск товарного магния упал до 13-14 тыс тн в год, но в результате проведенной реконструкции зависимость производства товарного магния от производства титановой губки была в значительной степени уменьшена и составляет в настоящий момент, по заявлению специалистов АВИСМЫ, до 25 тыс тн товарного магния в год. В 1995 году выпуск товарного магния составил ок. 20 тыс тн. Снижение производства товарного магния в 1996 году связано с улучшением рынка титановой губки и ухудшением состояния на магниевом рынке.

В 1996 году была запущена установка по производству гранулированного магния из расплавленного металла по технологии подобной Калушской.

???????

??????????? ??????-????????? ???????? (????)

Магниевое производство введено в эксплуатацию 23 декабря 1935 года. В июле 1941 был разрушен в связи с началом Великой Отечественной войны. Повторный запуск магниевого производства в Запорожье состоялся 29 июня 1956 года, но уже как части титано-магниевого производства. Основная часть производимого магния использовалась на производство титановой губки, выпуск товарного магния ЗТМК не превышал 4 тыс тн в год. Источником магниевого сырья служил обезвоженный карналлит, поставлявшийся с БТМК. В 1992 году производство товарного магния было прекращено, в декабре 1993 года комбинат был полностью остановлен из-за отсутствия сырья и проблем со сбытом титановой губки.

????????? ????????? ????? ?? ?????????-???? ?? “??????” (?????)

Был введен в эксплуатацию в конце 60-х годов и являлся последним магниевым заводом бывшего СССР. Источником сырья является Прикарпатское месторождение калийно-магниевых солей Ивано-Франковской области. Максимальное производство первичного магния было ок. 22 тыс тн в год, из них до 3,5 тыс тн магния в виде гранул. Производство магния в последние годы снизилось до 12-14 тыс тн в год и в 1996 году ожидается не более 10 тыс тн. По непотвержденным пока данным, полученным из различных источников, в ближайшее время в Калуше намечается либо полная остановка магниевого производства, либо значительное сокращение объёмов ввиду серьёзных проблем с сырьём и экологией. От себя можем лишь добавить, зная технологию электролиза, что в случае полной остановки, повторный запуск магниевого производства в Калуше произойдёт не скоро и потребует привлечения значительных финансовых средств.

?????????

????-????????????? ??????-????????? ???????? (?????)

Введен в эксплуатацию в 1965 году. Выпуск товарного магния не превышал 8 тыс тн в год, в том числе магниевого порошка до 4 тыс тн в год. Источником магниевого сырья служил обезвоженный карналлит, поставлявшийся с АВИСМЫ. Производство товарного магния прекращено с 1993 года ввиду нехватки сырья для его производства и в настоящее время магний производится только для производства титановой губки. Возобновления производства товарного магния в ближайшее время не предполагается.

1.3. ????????????.

Производство товарного магния и магниевых сплавов по предприятиям СССР/СНГ в динамике представлено в таблице 1.

Таблица 1. Производство товарного магния и магниевых сплавов в СССР/СНГ, тыс тн в год (1996г.-оценка)

|

1936 |

1940 |

1945 |

1950 |

1955 |

1960 |

1965 |

1986 |

1990 |

1991 |

1992 |

1993 |

1994 |

1995 |

1996 |

|

|

СМЗ |

0.4 |

1.2 |

2.5 |

6.7 |

9.2 |

13.6 |

14.0 |

20.5 |

20.2 |

19.2 |

17.7 |

17.2 |

21.4 |

17.5 |

17.0 |

|

БТМК |

0.0 |

0.0 |

1.5 |

0.0 |

4.6 |

13.8 |

14.8 |

20.7 |

21.7 |

20.2 |

15.1 |

13.8 |

14.0 |

20.0 |

13.0 |

|

УКТМК |

0.0 |

0.0 |

0.0 |

0.0 |

0.0 |

0.0 |

2.7 |

3.4 |

4.4 |

5.7 |

3.5 |

2.0 |

0.0 |

0.0 |

0.0 |

|

ЗТМК |

0.6 |

1.5 |

0.0 |

0.0 |

0.0 |

0.0 |

3.6 |

3.1 |

1.4 |

1.3 |

0.0 |

0.0 |

0.0 |

0.0 |

0.0 |

|

Калуш |

0.0 |

0.0 |

0.0 |

0.0 |

0.0 |

0.0 |

0.0 |

18.0 |

17.8 |

17.1 |

17.1 |

14.9 |

12.0 |

14.0 |

10.0 |

|

Всего |

1.0 |

2.7 |

4.0 |

6.7 |

13.8 |

27.4 |

35.1 |

65.7 |

65.5 |

63.5 |

53.4 |

47.9 |

47.4 |

51.5 |

40.0 |

К началу 80-х годов был достигнут максимальный уровень производства магния в СССР. Общее среднегодовое производство магния достигло 155-165 тыс тн в год, из них 90-100 тыс тн использовалось на производство титановой губки, выпуск товарного магния оставался, в то же время, практически на одном уровне 65-66 тыс тн в год вплоть до 1992 года.

суммарное потребление

Ухудшение состояния рынка начало оказывать влияние на объём производства магния в СНГ только в 1996 году.

1.4. ??????????? ????????? ??????.

Данные по потреблению магния в СССР/СНГ в оценке СМЗ приведены в табл. 2.

Данные за 80-е годы (1981-1990) приведены в усредненном виде, поскольку к началу 80-х годов были выведены в режим максимума основные мощности по титану и магнию и сложилась, в-основном, потребления и распределение магния по отраслям. Колебания в потреблении по отраслям, если они и были, то были уже не очень значительными.

При оценке использовались данные по поставкам литейным предприятиям магниевых сплавов с БТМК и СМЗ (УКТМК, ЗТМК и Калуш магниевых сплавов и лигатур не производили), поставки лигатур с СМЗ и расчетное количество магния для производства основных марок литейных и деформируемых магниевых сплавов из них на литейных предприятиях с учетом состава магниевых ломов поступавших на СМЗ ( СМЗ было единственным предприятием магниевой промышленности перерабатывающим магниевые лома), производство анодов на БТМК, данные по потреблению магния на химических предприятиях для реакции Гриньяра и производства медпрепаратов, оценка объемов производства гранул в Калуше, данные о распределении поставок между предприятиями Цветной Металлургии, ориентировочный объём поставок на экспорт и объём импорта магния по данным Международной Ассоциации Магния и др.

Основной областью использования магния в бывшем СССР было производство магниевых сплавов для и в литейной промышленности, где потреблялось около 50% производимого магния (ок. 30 тыс тн), из них ок. 8 тыс тн потреблялось в автомобильной промышленности (завод “Автоцветлит” на Украине) и ок. 22 тыс тн предприятиями Авиапрома, на втором месте шло потребление магния для производства алюминиевых сплавов, где также доминирующую роль также играли предприятия Авиапрома, в то же время потребление магния в черной металлургии для целей модификации чугуна и десульфурации в значительной мере ограничивалось. Минавиапром потреблял ок. 70% всего производимого магния и ок. 12% автомобильная промышленность. В результате, процесс десульфурации магнием, разработанный в СССР, получил широкое распространение на Западе, а не он был разработан.

Табл. 2. Оценка потребления магния по областям конечного использования в СССР/СНГ в период 1981-1996 гг., тыс тн в год.

|

1981-1990 |

1991 |

1992 |

1993 |

1994 |

1995 |

1996 |

|

|

Литьё и прокат 1 |

30 |

26 |

12 |

7 |

4 |

1 |

х |

|

Модификация чугуна и десульфурация |

5 |

5 |

5 |

4 |

3 |

3 |

2 |

|

Химия 2 |

6 |

6 |

4 |

3 |

2 |

1 |

1 |

|

производство алюминиевых сплавов и пр. 3 |

24 |

26 |

18 |

7 |

2 |

3 |

1 |

|

Итого СССР/СНГ |

65 |

63 |

39 |

21 |

11 |

8 |

4 |

|

Экспорт производителей 4 за пределы СНГ: |

14 |

27 |

36 |

43 |

36 |

||

|

Россия |

7 |

17 |

28 |

34 |

29 |

||

|

Украина |

6 |

10 |

8 |

9 |

7 |

||

|

Казахстан |

1 |

0 |

0 |

0 |

0 |

||

|

ИТОГО СНГ: |

53 |

48 |

48 |

51 |

40 |

Примечания к табл.2:

1 Включает литьё, гравитационное литьё и производство обработанных продуктов ( в-основном, проката) из магния и магниевых сплавов, включая магниевые сплавы, производимые непосредственно литейными предприятиями у себя;

2 Включает производство химпрепаратов, восстановление металлов и электрохимическое использование (катодная защита металлов от коррозии, в составе электрических батарей и т.д.), пиротехнику;

3 Включает алюминиевые сплавы во всех формах, производимые конечными потребителями у себя, а также прочее применение магния, включая экспорт;

4 Включает экспорт, осуществленный непосредственно производителями магния.Не включает экспорт из госрезервов и перепродажу на экспорт коммерческими и потребителями.

х меньше 0.5 тыс тн, учтено в алюминиевых сплавах и пр.

Как видно из табл.2, в результате демилитаризации, общего кризиса экономики в в результате распада бывшего СССР и проводимых экономических реформ, внутреннее потребление магния упало практически до нуля.

2. ????????? ?????????????? ?? ???????

2.1. ??????????? ?? ???????????? ?????? ? ?? ???????????????? ????????.

Таблица 3. Существующие мощности по производству первичного магния и их возможное увеличение до 1998 года, проекты новых мощностей до 2000 года.

|

Компания/Дислокация |

1992 |

1993 |

1994 |

1996 |

1997 |

1998 |

Пр.2000 |

|

Западная Европа |

70 |

50 |

50 |

58 |

58 |

58 |

88 |

|

САИМ, Италия |

10 |

ликв |

|||||

|

Пешине, Франция |

15 |

15 |

15 |

15 |

15 |

15 |

15 |

|

Норск Гидро, Норвегия |

55 |

35 |

35 |

35 |

35 |

35 |

40 |

|

Магнохром, Югославия |

8 |

х |

х |

8 |

8 |

8 |

8 |

|

Исланд Магнезиум, Исландия |

25 |

||||||

|

Северная Америка |

215 |

200 |

175 |

197 |

197 |

212 |

245 |

|

Норск Гидро, Канада |

35 |

35 |

40 |

45 |

45 |

60 |

60 |

|

Тимминко, Канада |

10 |

10 |

5 |

7 |

7 |

7 |

7 |

|

Маг Корп, США |

35 |

33 |

35 |

35 |

35 |

35 |

35 |

|

Доу Кемикл, США |

100 |

100 |

60 |

65 |

65 |

65 |

70 |

|

Норфуэст Элойз, США |

35 |

22 |

35 |

45 |

45 |

45 |

45 |

|

Магнола, Канада |

28 |

||||||

|

Латинская Америка |

|||||||

|

Бразмаг(Рима), Браз. |

10 |

10 |

10 |

10 |

12 |

12 |

12 |

|

АЗИЯ |

17 |

11 |

0 |

0 |

10 |

25 |

58 |

|

Убе Косан, Япония |

9 |

9 |

ликв. |

ликв. |

|||

|

Ничия Магнезиум, Япония |

6 |

х |

ликв. |

ликв. |

|||

|

ТНИДК, Индия |

1 |

1 |

ликв. |

ликв. |

|||

|

СМСЛ, Индия |

1 |

1 |

ликв. |

ликв. |

|||

|

Дэд Си Уоркс, Израиль хх |

10 |

25 |

50 |

||||

|

Индия Галф, Индия |

3 |

||||||

|

Бахрейн |

5 |

||||||

|

АВСТРАЛИЯ |

25 |

||||||

|

Q-Maг, Австралия |

25 |

||||||

|

ИТОГО СТРАНЫ ЗАПАДА |

312 |

271 |

235 |

252 |

277 |

307 |

428 |

|

Китай |

20 |

20 |

20 |

50 |

60 |

60 |

60 |

|

????? ?? ??????? |

332 |

291 |

255 |

307 |

331 |

367 |

488 |

|

СМЗ, Россия |

17 |

17 |

17 |

17 |

17 |

17 |

17 |

|

СМЗ-2, Россия |

25 |

||||||

|

АВИСМА ТМК, Россия |

20 |

20 |

20 |

25 |

25 |

25 |

25 |

|

Калуш, Украина |

18 |

18 |

18 |

18 |

18 |

18 |

18 |

|

ЗТМК |

4 |

ликв. |

|||||

|

УКТМК, Казахстан |

8 |

8 |

х |

х |

х |

х |

х |

|

ИТОГО СНГ |

67 |

63 |

55 |

60 |

60 |

60 |

85 |

|

????? ? ???? |

399 |

354 |

310 |

367 |

391 |

427 |

573 |

Примечания: х Мощности законсервированы. хх Окончание ожидается в начале 1997 года.

Как видно из таблицы, в результате возросшей конкуренции на Западном рынке, в период 1993-1994 гг были закрыты 5 компаний с суммарной мощностью 25 тыс тн в год и Магнохром в Югославии был остановлен в результате эмбарго. 2 крупнейших производителя снизили свои мощности в общей сумме на 55 тыс тн в год.

В 1995 году, в результате улучшения рыночной ситуации и благоприятных прогнозов на перспективу были увеличены на 20 тыс тн мощности двух американских компаний и было 300-350 малых предприятий по выпуску магния в Китае с суммарной мощностью ок 30тыс тн в год и ещё ок. 50-100 заводов предполагалось ввести в 1996. Ускоренными темпами началось первой очереди израильского завода на 25 тыс тн (всего по проекту 50 тыс тн).

Было снято эмбарго ООН с Югославии и снова был введен в эксплуатацию югославский завод. Оживились проектные работы по 2-м крупным проектам: Магнола (55 тыс тн в год) в Канаде и Q-Маг (60 тыс тн в год) в Австралии. Рассматривается вопрос о вводе в эксплуатацию 2-ой очереди на 15 тыс тн завода Норск Гидро в Канаде. Началась проработка проекта на завода на 25 тыс тн в Исландии.

Но к 1996 году, в результате неожиданного роста производства магния в Китае, ситуация на рынке снова ухудшилась.

Если реально оценивать ситуацию, то из всех существующих проектов наиболее реальным является только израильский проект на 50 тыс тн в год и ввод второй очереди канадского завода Норск Гидро на 15 тыс тн в год и частичное увеличение мощностей в Норвегии и США с суммарной мощностью Западных производителей в 340-350 тыс тн к 2000 году, поскольку все остальные проекты дальше опытных заводов не пошли из-за отсутствия средств на их Кроме того, может обостриться ситуация с сырьём у Магкорпа, поскольку система производства сырья, построенная в 1989 году была рассчитана на 10-15 лет эксплуатации.

К середине 1996 года прекатилось новых мини-заводов в Китае и по всей вероятности ввода новых мощностей не будет, несмотря на заявление о том, что Китай предполагает увеличить своё производство к 2000 году до 100-150 тыс тн в год, поскольку качество производимого металла в Китае на мини-заводах не позволяет использовать его в большинстве из областей применения, ввиду чего, даже несмотря на явно демпинговые цены, китайский материал сбывается с трудом.

Мощности предприятий СНГ также по всей вероятности останутся без изменения, либо могут даже уменьшиться (Калуш) ввиду неблагоприятной ситуации на рынке магния и неблагоприятного инвестиционного климата.

Таким образом, наиболее вероятная суммарная мощность к 2000 году будет 460-470 тыс тн, что в целом соответствует прогнозам на этот период, т.е.:

США — 150 тыс тн

Канада — 67 тыс тн

Норвегия — 40 тыс тн

Франция -15 тыс тн

Югославия-8 тыс тн

Бразилия-12 тыс тн

Израиль — 50 тыс тн

Итого Запад : 342 тыс тн

Китай-60 тыс тн

Россия — 42 тыс тн

Украина-18 тыс тн

Итого мир: 462 тыс тн

2.2. ???????????? ? ??????????? ? ??????? ??????.

2.2.1. ????? ?????????????? ???????????? ? ??????????? ? ???????????? ?????.

????????.

Поскольку данные о потреблении магния на Западе удалось найти только начиная с 1969 года, до 1968 года приведены данные только по производству (см. табл. 4), а начиная с 1969 года и по производству и по потреблению (см. табл. 5).

По всей вероятности данные о потреблении магния являются неполными, поскольку не совпадают с данными об изменении остатков на складах. Это несовпадение, по мнению СМЗ, можно объяснить тремя возможными причинами:

- а) нет данных по потреблению магния в оборонной промышленности;

- б) не учтен импорт из СССР, поскольку статистика учитывающая импорт из СССР и Китая впервые начала публиковаться с 1993 года;

- в) недостаток статистической информации.

Кроме того, приведенная статистика не учитывает данных о производстве и потреблении вторичного магния, который составляет ок. 20% от потребления первичного магния.

???????????? ? ???????????. ????? ??????????????.

Производство магния до начала Второй Мировой Войны было незначительным, что, видимо, также было связано ещё и с периодом “Великой Депрессии”, охватившей Запад в 1929-1933 гг.

После окончания депрессии, производство магния начало наращивать темпы в Европе, в-основном, в Германии и Великобритании, и в США.. Пик производства магния пришелся на 1943 год, когда шла усиленная подготовка к открытию Второго фронта и развернулись наиболее активные боевые действия обоих воюющих сторон. Магний, в-основном, использовался на изготовление деталей самолетов и пиротехнические цели. В результате выгодности военных заказов, производство магния в 1943 году достигло 230 тыс тн, т.е. уровня, который был достигнут вновь только в 1979 году. Только в США в период войны было организовано 13 магниевых компаний. После окончания Второй Мировой Войны, в США осталась только одна компания Доу Кемикл, немецкие и английский заводы были разрушены. Производство магния упало до 9 тыс тн.

Новый всплеск производства магния пришелся на начало 50-х годов из-за начала Корейской войны.

Повторный послевоенный всплеск производства магния начался в 1960 году и далее производство магния практически всё время увеличивалось за исключением небольших периодов спада в 1975-1977гг и в 1982-1983 гг. и продолжалось вплоть до 1992, когда магний из СНГ и Китая стал играть значительную роль на рынке.

Потребление магния начиная с 1960 г до 1974 года также шло вверх и несмотря на рост производства запасы магния на складах предприятий резервах постоянно сокращались. Так, если по состоянию на 1965 г, складские запасы предприятий резервах стран Запада составляли ок. 200 тыс тн, то к 1974 году они сократились до 60 тыс тн.

Запасы на складах по состоянию на конец года, индикативно минимум-максимум:

1975 г — 75 тыс тн

1979 г — 50 тыс тн

1981 г — 70 тыс тн

1983 г — 20 тыс тн

1985 г — 40 тыс тн

1988 г- 25 тыс тн

1991 г-55 тыс тн

1992 г- 30тыс тн

1993 г сент. — 55 тыс тн

1993 г- 42 тыс тн

1994 г — 23 тыс тн

1995 г июнь — 17 тыс тн

1995 г — 23 тыс тн

1996 г март — 30 тыс тн

1996 г июнь — 36 тыс тн

1996 г декабрь (оценка) — 50 тыс тн

Табл. 4. Производство магния в странах Запада 1930-1968, тыс.тн.

|

Год |

1930 |

1936 |

1938 |

1943 |

1946 |

1950 |

1952 |

1953 |

1955 |

1957 |

1958 |

1960 |

1965 |

1966 |

1967 |

1968 |

|

Пр-во |

3 |

23 |

22 |

230 |

9 |

19 |

118 |

109 |

79 |

98 |

51 |

74 |

125 |

124 |

144 |

150 |

Табл. 5. Баланс производства и потребления магния на Западе 1969-1996 гг, тыс тн (1996-оценка по итогам 1-го полугодия)

|

Год |

Произв. |

Импорт СНГ/Китай |

Потребл. |

Баланс |

|

1969 |

152 |

173 |

-21 |

|

|

1970 |

169 |

182 |

-13 |

|

|

1971 |

180 |

181 |

-1 |

|

|

1972 |

178 |

187 |

-9 |

|

|

1973 |

182 |

214 |

-32 |

|

|

1974 |

193 |

222 |

-29 |

|

|

1975 |

175 |

166 |

+9 |

|

|

1976 |

182 |

187 |

-5 |

|

|

1977 |

187 |

194 |

-7 |

|

|

1978 |

212 |

206 |

+6 |

|

|

1979 |

230 |

214 |

+16 |

|

|

1980 |

236 |

204 |

+32 |

|

|

1981 |

222 |

196 |

+26 |

|

|

1982 |

172 |

179 |

-7 |

|

|

1983 |

166 |

204 |

-38 |

|

|

1984 |

232 |

216 |

+16 |

|

|

1985 |

235 |

225 |

+10 |

|

|

1986 |

230 |

226 |

+4 |

|

|

1987 |

230 |

223 |

+7 |

|

|

1988 |

241 |

242 |

-1 |

|

|

1989 |

253 |

247 |

+6 |

|

|

1990 |

261 |

252 |

+9 |

|

|

1991 |

255 |

244 |

+11 |

|

|

1992 |

230 |

17 |

273 |

-26 |

|

1993 |

213 |

50 |

252 |

+11 |

|

1994 |

224 |

44 |

287 |

-19 |

|

1995 |

249 |

55 |

304 |

0 |

|

1996 |

250 |

77 |

301 |

+27 |

2.2.2. ??????????? ?????????? ?????? ?? ???????? ? ???????? ??????????.

Данные о потреблении магния по регионам приведены в таблице 6 и по областям применения в таблице 7. Как это хорошо видно из таблицы, наиболее активными темпами потребление магния увеличивается в Северной Америке и странах Юго-Восточной Азии. Притом, если до 1993 года в Северной Америке основной рост потребления магния шёл за счет роста его использования в производстве алюминиевых сплавов и для десульфурации, то начиная с 1994 года основными факторами роста потребления стали производство алюминиевых сплавов и производство магниевых сплавов для литейной промышленности. Юго-Восточной Азии алюминиевая промышленность являлась и является основным фактором роста потребления магния.

Потребление магния алюминиевой промышленностью (ок. 50% всего потребления магния), до сих пор явлалось опеределяющим фактором рынка.

Тем не менее, согласно имеющимся прогнозам на ближайшее время, доминирующим фактором роста потребления магния станет производство магниевых сплавов для автомобильной промышленности. На сегодняшний день это единственный прогноз, который оправдывается. Прогнозируемый объём потребления магния на производство сплавов к 1997 году должен был составить 70 тыс тн и 130 тыс тн в 2002 году. Вполне вероятно, что это количество будет потреблено уже в текущем году. Более того, согласно имеющейся информации, существует вероятность того, что к 2005 году потребление магниевых сплавов возрастёт до 250-300 тыс тн.

Тот же прогноз предполагал рост потребления магния для десульфурации к 1997 году до 59 тыс тн и до 88 тыс тн к 2002 году. Прогноз основывался на том, что потребление магния для десульфурации в Европе будет приближаться в расчете на тонну производимой стали к этой же цифре в США Юго-Восточной Азии, чего не произошло.

Там же прогнозировалась цифра потребления магния алюминиевой промышленностью до 173 тыс тн в 1997 году и до 210 тыс тн к 2002 году, что также пока не оправдывается.

Таблица 6. Потребление первичного магния на Западе по регионам, тыс тн

|

??????\??? |

81 |

82 |

83 |

84 |

85 |

86 |

87 |

88 |

89 |

90 |

91 |

92 |

93 |

94 |

95 |

96 |

|

1.? ?????? |

61 |

60 |

60 |

67 |

72 |

74 |

67 |

71 |

69 |

69 |

67 |

68 |

58 |

76 |

74 |

72 |

|

2.???????? |

100 |

81 |

99 |

110 |

103 |

104 |

114 |

125 |

129 |

128 |

121 |

140 |

143 |

153 |

165 |

166 |

|

3.???????? |

11 |

12 |

10 |

8 |

10 |

11 |

9 |

10 |

10 |

12 |

10 |

10 |

12 |

14 |

13 |

12 |

|

4.????+??? |

22 |

24 |

33 |

29 |

38 |

34 |

28 |

33 |

34 |

38 |

40 |

35 |

35 |

40 |

47 |

46 |

|

5.???+??.? |

2 |

2 |

2 |

2 |

3 |

3 |

5 |

5 |

3 |

4 |

5 |

4 |

4 |

5 |

5 |

5 |

|

?????: |

196 |

179 |

204 |

216 |

226 |

226 |

223 |

242 |

246 |

251 |

243 |

257 |

252 |

287 |

304 |

301 |

Примечание: Данные за 1992 год не учитывают импорт из СНГ/Китая в Японию ок. 4,2 тыс тн, США ок. 3 тыс тн и ок. 10 тыс тн в Западную Европу (оценено СМЗ по данным статистики ЕС).

Таблица потребление магния на Западе, тыс тн

|

?????????? |

81 |

82 |

83 |

84 |

85 |

86 |

87 |

88 |

89 |

90 |

91 |

92 |

93 |

94 |

95 |

96 |

|

1.????? |

33 |

31 |

28 |

28 |

30 |

28 |

26 |

29 |

35 |

37 |

31 |

35 |

39 |

51 |

64 |

66 |

|

2. ??????. ???. |

15 |

17 |

8 |

7 |

6 |

8 |

11 |

10 |

7 |

10 |

8 |

9 |

7 |

7 |

6 |

8 |

|

3.??.?????? |

90 |

76 |

117 |

119 |

125 |

126 |

122 |

134 |

130 |

131 |

138 |

134 |

126 |

143 |

157 |

145 |

|

4.???. ?????? |

14 |

11 |

9 |

10 |

12 |

12 |

14 |

16 |

17 |

15 |

14 |

13 |

13 |

16 |

15 |

14 |

|

5.????????? |

8 |

11 |

13 |

17 |

19 |

20 |

22 |

28 |

32 |

28 |

28 |

37 |

41 |

43 |

36 |

41 |

|

6.????? (2) |

31 |

28 |

25 |

28 |

29 |

26 |

25 |

22 |

22 |

25 |

22 |

24 |

21 |

22 |

21 |

23 |

|

7.?????? |

5 |

5 |

4 |

7 |

5 |

6 |

3 |

3 |

3 |

5 |

3 |

5 |

5 |

6 |

5 |

4 |

|

?????: |

196 |

179 |

204 |

216 |

226 |

226 |

223 |

242 |

246 |

251 |

243 |

257 |

252 |

287 |

304 |

301 |

Примечание: см. табл. 6.

2.2.3. ???? ?? ?????? ?? ??????? ?????.

Динамика производства и потребления магния, как правило, прямым образом сказывается на ценах. Последний магниевый бум, охвативший Запад в 1994-1995 годах, по мнению СМЗ явился результатом не только падения производства магния на Западе, но и результатом резкого падения цен в 1993 году, ввиду чего есть все основания предполагать повторения подобного и в 1997-1998 гг. Во всяком случае, падения потребления магния в 1996 году скорее всего не произойдёт, несмотря на результаты 1-го полугодия.

Таблица 8. Динамика цен свободного рынка на первичный магний, среднемесячные котировки, долл США/тн.

|

Месяц \Год |

1991 |

1992 |

1993 |

1994 |

1995 |

1996 |

|

январь |

2954 |

2592 |

2328 |

3207 |

3952 |

|

|

февраль |

2954 |

2547 |

2370 |

3538 |

3814 |

|

|

март |

2050 |

2514 |

2408 |

3831 |

3656 |

|

|

апрель |

2200 |

2506 |

2570 |

3860 |

3403 |

|

|

май |

2350 |

2417 |

2712 |

3936 |

3025 |

|

|

июнь |

2750 |

2318 |

2810 |

4136 |

2988 |

|

|

июль |

2700 |

2239 |

2843 |

4265 |

2847 |

|

|

август |

2600 |

2088 |

2825 |

4379 |

2757 |

|

|

сентябрь |

2600 |

2023 |

2862 |

4412 |

ож.2700 |

|

|

октябрь |

2700 |

2080 |

2921 |

4400 |

ож. 2650 |

|

|

ноябрь |

2954 |

2650 |

2155 |

2963 |

4331 |

ож. 2650 |

|

декабрь |

2954 |

2650 |

2244 |

3066 |

4198 |

ож. 2650 |

2.2.4. ??????? ?????????? ????????.

Одним из основных факторов, который повлиял на развитие ситуации на рынке магния и может повлиять на дальнейший рост потребления магния в странах Запада являются анти-демпинговые санкции.

Поэтому, когда составлялся прогноз ввода новых мощностей, мощности в Китае были оставлены без изменения. По состоянию на сегодня, китайский магний может быть поставлен в 4 региона: Европа, Латинская Америка, Юго-Восточная Азия и Океания, Африка и Ближний Восток, куда он в основном и поставляется. В США китайский магний является объектом обложения 100% импортной пошлиной, а именно рынок США на сегодня является самым растущим магниевым рынком. Результатом введения санкций явился рост цен на магний в США, что безусловно сказалось на уровне его потребления. Кроме того, учитывая, что в Департаменте Коммерции США уже готовы материалы по Китаю по первичному магнию, результат по магниевым сплавам, в случае подачи заявки, предположить нетрудно. Этот же момент может быть легко использован в случае подачи заявки, например, на магниевые порошки для десульфурации производимые из китайского магния вне США, но поставляемые в США. По имеющейся у СМЗ информации, сейчас готовится подача заявки против китайского магния и в Европейском Сообществе.

Украинский магний находится под анти-демпинговыми санкциями в США и Европейском Сообществе, т.е. фактически конкурирует с китайским магнием на остальных рынках. Дополнительным моментом является то, что магниевых сплавов, которые не облагаются анти-демпинговыми пошлинами ни в США, ни в Европейском Сообществе, ни Калуш, ни Запорожье не производили.

Российский магний также является объектом обложения анти-демпинговыми пошлинами в США и Европейском Сообществе. Но анти-демпинговые санкции в США не применяются в отношении магния поставляемого производителями (СМЗ и АВИСМА) и в ЕС для производителей также существует специальное соглашение.

По имеющейся у СМЗ информации, Финляндия в настоящий момент готовит заявку на введение анти-демпинговых санкций против Российской стали в Европейском Сообществе.

В принципе, в настоящее время существует анти-демпинговое Постановление и в России, которым металлурги могут воспользоваться, в случае необходимости. Оно опубликовано в журнале “Внешняя торговля” №3, 1996 г. СМЗ, хотя и является противником подобного рода мер, в случае возникновения критической ситуации, связанной с импортом либо китайского, либо украинского магния в Россию, благодаря накопленному опыту в такого рода делах, возможно им и воспользуется.

3. ??????????? ???????? ???????????? ?????? ???????????????.

Первое производство, похожее в принципиальном технологическом плане на СЗД, как это уже отмечалось выше, было производство магниевых порошков. По разнарядке цех ПМ был законсервирован и перешел к УКТМК.

Идея создания на СМЗ производства магниевых гранул для десульфурации из расплавленного металла, как уже также отмечалось выше, родилась в конце 60-х годов, когда идея десульфурации только ещё начала претворяться в практику и даже была создана установка по производству гранул. Но поскольку внедрение десульфурирующих установок было решено внедрять на Украине, технология производства гранул по разнарядке была передана Калушу, который в то время находился в стадии роста.

Второй раз установка по производству магниевых гранул с производительностью до 3 тыс тн гранул в год появилась на СМЗ в середине 80-х и разработка технологии шла в контакте с бывшим директором Магнитогорского Металлургического Комбината господином Рамазаном. Но в очередной раз не было выделено фондов для металлургов и идея вновь не получила своего реального воплощения.

В третий раз идея производства гранул была воплощена в жизнь в г. Глазове при финансировании СМЗ, где предполагалось отработать и создать технологию производства гранул в инертной атмосфере с внедрением на СМЗ и с высоким качеством металла в составе гранул. С помощью СМЗ был разработан рынок такого типа гранул, но, к сожалению, партнёр оказался ненадёжным, в итоге СМЗ не получил технологии, а партнёр, проработав около года, разорился и прекратил своё существование.

К моменту решения о подписании протокола о создании СП СЗД, СМЗ уже обладал достаточным технологическим опытом, чтобы оценить перспективы создания подобного рода производства, кроме того, был изучен опыт подобного рода производств Делегации СМЗ побывали у крупнейших производителей гранул и десульфурационных смесей в Европе и США. Переговоры о создании подобного рода СП велись не только с компанией Альмамет, но и с другим крупнейшим американским производителем, но никто, как говорится, не хотел рисковать кроме Альмамета.

Далее, ознакомившись с производством десульфурационных смесей на Западе, СМЗ пришло к выводу, что тенология Альмамета достаточно конкурентоспособна по-сравнению с другими Западными производителями, хотя, может быть. и не является лучшей.

Далее, были оценены перспективы рынка десульфурационных смесей. При изучении перпектив рынка были приняты во внимание следующие основные моменты:

- а) практически ежемесячные сообщения о прорыве нефте- и газопроводов;

- б) использование магния на цели десульфурации на Западе;

- в) рост импорта труб в Россию с Запада (168% в 1995 году по сравнению с 1994 годом);

- г) информация Кавасаки Стил об экономичности процесса десульфурации магнием по сравнению с известью (цена гранул, учтенная в расчете была на уровне 6-6.5 долл/кг);

— д) информация 70-х и 80-х годов, когда СМЗ занимался этим вопросом, из Министерства Черной Металлургии. Министерством Черной Металлургии была сделана заявка на магний для десульфурации в 70-х годах в количестве до 30 тыс тн, что, в-целом, совпало и с расчётами СМЗ, которые основывались на среднемировом уровне потребления магния на 1 тн производимой стали в России и на Западе.

2. ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ПРОДУКЦИИ

2.1. Общие сведения о предприятии

Соликамский магниевый завод введен в эксплуатацию 14 марта 1936 года в составе Первого Соликамского калийного комбината. Первоначальная проектная мощность — 1000 т магния в год.

Освоение технологии и становление производства пришлось на период Великой Отечественной войны 1941-1945 г.г., когда Соликамский магниевый завод остался единственным производителем магния в стране. К 1945 г. выпуск магния был доведен до 5000 т/год.

В содружестве с научно-исследовательскими и проектными институтами (ВАМИ, Титан, МиТХТ, УНИХИМ, Свердловский УПИ и др.) был выполнен комплекс работ, позволяющих провести ряд реконструкций магниевого производства. Это дало возможность на имеющихся производственных площадях довести выпуск магния и сплавов до 20 тыс.т/год, значительно улучшить технико-экономические показатели и расширить номенклатуру выпускаемой продукции .В настоящее время Соликамский магниевый завод является крупнейшим в Российской Федерации и производителем товарного магния и легких сплавов на его основе , а также соединений тугоплавких редких металлов . Продукция предприятия пользуется большим спросом во всем мире и играет значительную роль в развитии многих отраслей промышленности ,таких , как металлургическая,авиастроительная, электронная , автомобилестроение и т.д.

До 1992 года Соликамский магниевый завод являлся структурным подразделением Березниковского титано-магниевого комбината , с которым его связывают тесные производственные и деловые отношения , в настоящее время СМЗ — это самосто-ятельное предприятие . В 1993 году Соликамский магниевый завод стал акционерным обществом открытого типа , большая часть акций принадлежит трудовому коллективу .

2.2. Технология производства магния

2.2.1. Общие сведения

В основе технологического цикла предприятия лежит производство магния путем электролиза карналлита с получением металлического магния ,широкого ассортимента сплавов на его основе , а также сопутствующих продуктов , в том числе и хлора . Наличие хлора обусловило реализацию на предприятии уникальной схемы переработки редкометального сырья методом хлорирования с получением хлоридов редких металлов и производства на их основе соединений различной степени чистоты .

На АО “Соликамский магниевый завод” функционируют производства:

Металлургическое с переделами: подготовка сырья, электролиз, литье магния и сплавов, водо-газоочистные сооружения.

Опытно-промышленные участки производства гранулированного магния.

Химическое с переделами: обжиг извести, сжижение хлора, получение известкового молока и растворов хлористого кальция.

Опытно-промышленный участок производства титанового дубителя.

Редкометальное производство с переделами: подготовка сырья, хлорирование концентрата, очистка и разделение хлоридов ниобия и тантала, получение пятиокисей и пентахлоридов ниобия и тантала различной степени чистоты, плава хлоридов РЗМ и карбонатов РЗМ.

Газоочистные сооружения.

Опытно-промышленный участок производства двуокиси титана и окислов редкоземельных элементов.

Вспомогательные производства представлены цехами: ремонтно-механический; ремонтно-строительный; КИПиА; энергоцех; теплоэнергетический с собственными паровой и водогрейной котельными; экспериментальный цех с исследовательской базой; аккредитованная аналитическая лаборатория; складское хозяйство.

Соликамский магниевый завод ведет постоянные работы по разработке новых производств и технологического оборудования , а также сотрудничает с ведущими компаниями мира в этой сфере. Наличие на предприятии экспериментального производства — первого в отрасли цветной металлургии — позволяет не только максимально сократить сроки внедрения научно -технических разработок , но и организовать производство образцов и опытных партий новых видов продукции . Завод на протяжении длительного периода времени является базовым предприятием, где производилась отработка технологии и аппаратуры производства магния из карналлита. Разработки, выполненные на СМЗ, являлись основой для проектирования новых предприятий титано-магниевой промышленности. При участии родственных предприятий и отраслевых институтов за последние два десятилетия были выполнены наиболее важные работы:

Первая стадия обезвоживания карналлита.

Совершенствование технологии и конструкции вращающихся печей обезвоживания с целью увеличения производительности до 130 т/сутки и межремонтного пробега 5 лет. Разработка и освоение аппаратов для обезвоживания обогащенного карналлита в кипящем слое — печи “КС” производительностью 250 т/сутки.

Создание теоретической основы и внедрение в производство конверсии хлора для обезвоживания карналлита в среде хлористого водорода.

Вторая стадия обезвоживания.

Расплавные хлораторы производительностью 150 т/сутки, печи кипящего слоя для глубокого обезвоживания карналлита производительностью 300 т/сутки.

Электролиз.

Разработка и освоение принципиально новой конструкции бездиафрагменного электролизера на силу тока 110-170 кА. Повышение концентрации анодного хлора с 45-50% до 90-95% об. Импульсная очистка хлоропроводов.

Создание поточной линии электролиза обезвоженного карналлита.

Литье магния и сплавов.

Совершенствование технологии рафинирования и литья магния с целью повышения качества и внешнего вида продукции. Внедрение полузакрытых литейных конвейеров. Переход на более мощные печи СМТ-2. Разработка новой номенклатуры продукции: сплав Mg-Nd-Zr; лигатура Mg-Zr. Освоение выпуска сплавов Mg-Al-Zn-Mn-Be по стандартам ведущих производителей магния; сплавы типа AZ различной степени чистоты.

Разработка и освоение технологии и аппаратуры для производства порошков магния, получение магния и сплавов в гранулированном виде.

Переработка вторичного сырья.

Создана технология и аппаратура переработки магниевых ломов различного сортамента: брикетированная отходы, обрезь, детали конструкций со стальными приделками — практически исключающая операции ручной разделки.

Освоено производство сплавов с использованием вторичного магния.

Вопросы охраны природы.

Целенаправленно проводились научно-исследовательские и конструкторские работы по повышению эффективности работы газоочистных сооружений, на основе которых осуществлялась их реконструкция. Внедрение титана и новых материалов позволило повысить надежность работы оборудования и довести межремонтный пробег до 10-12 лет. Выбросы хлора в атмосферу на 1 тонну произведенного магния за последние 20 лет снизились в 25 раз и составили в 1994 году 4 кг/т. Разработана технология и созданы мощности для утилизации хлоридных пульп газоочистных сооружений с выпуском отбеливающих растворов. Выполнены научные и проектные разработки комплексной очистки сточных вод, внедрение которой позволит создать практически бессточное производство магния.

2.2.2. Описание технологии производства магния

1) Обезвоживание карналлита.

Обезвоживание карналлита происходит в цехе электролиза магния в отделении обезвоживания и состоит из двух стадий:

- Первая стадия проходит во вращающихся печах. Поступающий карналлит непрерывно загружается в холодный конец печи и при вращении барабана передвигается по направлению к топке;

- при этом обезваживаемый материал подхватывается полками и пересыпается сверху вниз, что улучшает контакт его с горячими топочными газами и препятствует образованию комков. Перемещающийся вдоль печи материал постепенно теряет воду: на первой половине барабана печи происходит сушка карналлита — испарение физической влаги, на второй половине — потеря химически связанной кристаллогидратной влаги.

Вторая стадия обезвоживания карналлита проходит в хлораторе. В хлораторе осуществляется плавление обезвоженного карналлита, хлорирование оксида магния и остаточной влаги в присутствии восстановителя, очистка безводного карналлита от примесей и взвеси MgO и других твердых частиц.

2) Электролиз безводного карналлита

Электролиз происходит в цехе электолиза магния в электолизном отделении в бездиафрагменных электролизерах с нижним вводом анодов. Горячее сырье заливают в электролизер , затем загружают различные добавки. После накопления слоя металла его извлекают вакуумным ковшом.

3) Рафинирование магния.

Этот процесс происходит в литейном отделении цеха электролиза магния. Полученный в ходе электролиза магний-сырец из вакуум-ковша заливают в печь СМТ-2. В ней происходит процесс удаления примесей (путем использования добавок флюса).

Затем рафинированный магний подается к разливочной машине и разливается в чушки.

2.3. Описание готовой продукции

Магний металлический(первичный) в чушках и слитках в соответствии с требованиями Hydro Standard RGM-90 для магния чистотой 99,90%, ГОСТ 804-72 для магния чистотой 99,95%.

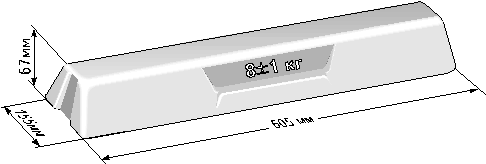

Внешний вид и номинальные размеры чушки металлического магния представлены на рис. 1.

Рис. A

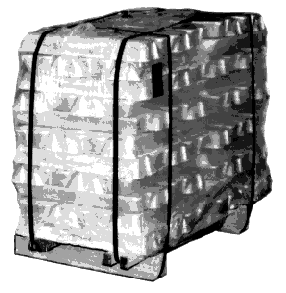

Чушки укладываются на деревянные поддоны (90-120 штук) и упаковываются стальной или пластиковой лентой.

Пакет защищен от атмосферных осадков капюшоном из термоусадочной пленки. Внешний вид представлен на рис. 2.

Рис. B

3. АНАЛИЗ ПРОИЗВОДСТВЕННО-ХОЗЯЙСТВЕННОЙ ДЕЯТЕЛЬНОСТИ ЦЕХА

ЭЛЕКТРОЛИЗА МАГНИЯ

3.1. Общие сведения о цехе

Цех электролиза магния входит в состав Соликамского магниевого завода. Он был введен в строй в 1936 году,модернизировался в 1972 году. Является основным цехом завода, производит магний и магниевые сплавы.

3.2. Анализ выполнения производственной программы

Выпуск продукции и ее реализация являются важнейшими сторонами деятельности предприятия и его подразделений. От выполнения плана по объему производства продукции зависят все частные показатели, характеризующие работу подразделения в отчетном периоде.

Основной задачей анализа является оценка выполнения производственной программы по объему производства, ритмичности выпуска, качеству продукции, и ее сортности, определение влияния отдельных факторов на итоговые показатели выпуска продукции за анализируемый год.

3.2.1. Анализ выполнения плана по выпуску продукции

В электролизном цехе производят магний-сырец, который далее идет производство первичного магния и магниевых сплавов.

Для расчета выполнения плана по выпуску продукции используются отпускные цены завода.Данные анализа приведены в табл. 3.1.

Таблица 3.1.

Выпуск продукции в натуральном выражении

|

Показатели |

Отпускные цены т.р.\т |

Выпуск продукции |

Рост % |

Откл. +\- |

||||||

|

1994 г. |

1995 г. |

1994 г. |

1995 г. |

к 94 |

к пл |

к 94 |

к пл |

|||

|

план |

факт |

план |

факт |

95 |

95 |

|||||

|

MG первич. |

5971 |

16432 |

16432 |

18364 |

13000 |

13418 |

73 |

103 |

-4946 |

418 |

Из таблицы видно, что выпуск магния первичного уменьшился по сравнению с предшествующим годом на 4946 тонн.Причина этого в следующем: 1) быстрорастущие в 1994 году цены почти полностью задавили покупателей на внутреннем рынке; 2) Прекращение поставок давальческого сырья сократило производство примерно на 2500-3000 тонн. В результате был значительно снижен план по выпуску продукции. В 1995 году мировой рынок магния стал быстро расти, однако производственные службы завода не смогли должным образом отреагировать на эти изменения, и, несмотря на попытки увеличить значительно сниженный выпуск продукции, смогли выпустить дополнительно лишь незначительное количество магния.

Данные анализа выпуска магния в стоимостном выражении приведены в табл. 3.2.

Таблица 3.2.

Анализ выпуска магния первичного в стоимостном выражении

|

Показатели |

Выпуск продукции,млн.р. |

Рост % |

Откл. +\- |

||||

|

1994 г. |

1995 г. |

к 94 г. |

к пл. |

к 94 г. |

к пл. |

||

|

план |

факт |

||||||

|

MG первич.в тек.ценах |

109649.5 |

212451.3 |

219282.37 |

200 |

103.2 |

109632.9 |

6831.1 |

|

MG первич. |

|||||||

|

в 95 года |

300111.9 |

212451.3 |

219282.37 |

73.07 |

103.2 |

-80829.5 |

6831.1 |

Выполнение плана по выпуску пролукции определяется формуле:

Iв = (1,n)Цi(ф)Вi(ф) * 100% , ( 3.1 )

(1,n)Цi(пл)Вi(пл)

где Цi(ф), Цi(пл) — фактическая и плановая цена i-го вида продукции, тыс.р.;

- Вi(ф) ,Вi(пл) — фактический и плановый выпуск i-го вида продукции в натуральном выражении, тонн;

- n — количество видов продукции.

Iв(cв) = 219282.4/109649.5 * 100% = 200 %

Iв(нв) = 13418/18364 * 100% = 73 %

Iцен = 200/73 = 2.74

Это означает, что цена магний первичный возросла в 2.74 раза !

Общий прирост продукции вычисляется по формуле:

Вобщ = Вф(св)-Впл(св) = Вф() dф Цф — Впл() dпл Цпл , (3.2)

где Вф() , Впл() — суммарный фактический и плановый объем продукции;

- Цф , Цпл — фактическая и плановая цены продукции;

- dф , dпл — удельный вес фактический и плановый в общем выпуске.

Методом цепных подстановок определяется количественная оценка влияния на изменение объема в стоимостном выражении за счет трех факторов:

1) изменение объема в натуральном выражении;

2) изменение цен на выпускаемую продукцию;

- сдвигов.

Данные анализа приведены в табл. 3.3.

Таблица 3.3.

Результаты анализа изменения объема выпускаемой продукции

|

Показатели |

Услов. |

Изменение |

|

обозначение |

показателя |

|

|

Общее изменение продукциии,млн.р. |

В общ. |

109632.9 |

|

Изменение за счет объема выпуска |

В вып. |

-29532.6 |

|

продукции,млн.р. |

||

|

Изменение за счет цен,млн.р. |

В ц. |

139165.5 |

Вобщ = 13418 * 16.432 * 1 — 18364 * 5.971 * 1 = 109632.9 млн.р.

1) Влияние за счет изменения объема

Ввып = (1,n)Bотч dбаз Цбаз — (1,n)Bбаз dбаз Цбаз , (3.3)

Ввып = — 29532.6 млн.р.

2) Влияние за счет изменения цен

Вц = (1,n)Bотч dбаз Цотч — (1,n)Bотч dбаз Цбаз , (3.4)

Вц = 139165.5 млн.р.

Вобщ = — 295326 + 139165.5 = 109632.9 млн.р.

Таким образом на общее изменение объема выпуска первичного магния положительное влияние оказывает рост цен, отрицательное влияние оказывает значительное снижение оъемов производства. По сравнению с 1994 гдом объем снизился на 4946 тонн , что составило 73 % в сравнении с 1994 годом. План по выпуску продукции в1995 году выполнен на 103 %.

3.2.2. Анализ ритмичности выпуска продукции

Ритмичность производства характеризует равномерность выпуска продукции. Нарушение ритмичности обуславливает нарушение отгрузки продукции в сроки, равномерной эксплуатации оборудования, равномерного использования сырья и т.д.

Обобщающим показателем является коэффициент ритмичности.

Критм = (h)Bф(п) , (3.5)

(h)Bф

где h — число дней в декаде,число декад в месяце, число месяцев в году и т.д.

(h)Bф(п) — фактически произведенная продукция в пределах плана;

- (h)Bф — плановый объем производства.

Данные анализа ритмичности выпуска продукции по месяцам приведены в

табл. 3.4.

Таблица 3.4.

Производство магния первич. электролизный цех,1995 год

|

Месяцы |

Выпуск , тонн |

В ф(п) |

Отрицательные отклонения |

||

|

план |

факт |

||||

|

Январь |

1080 |

1100 |

1080 |

0 |

|

|

Февраль |

1080 |

1100 |

1080 |

0 |

|

|

Март |

1080 |

1100 |

1080 |

0 |

|

|

Апрель |

1080 |

1100 |

1080 |

0 |

|

|

Май |

1085 |

1130 |

1085 |

0 |

|

|

Июнь |

1085 |

1130 |

1085 |

0 |

|

|

Июль |

1085 |

1150 |

1085 |

0 |

|

|

Август |

1085 |

1139 |

1085 |

0 |

|

|

Сентябрь |

1085 |

1120 |

1085 |

0 |

|

|

Октябрь |

1085 |

1119 |

1085 |

0 |

|

|

Ноябрь |

1085 |

1130 |

1085 |

0 |

|

|

Декабрь |

1085 |

1100 |

1085 |

0 |

|

|

0 |

|||||

|

Итого |

13000 |

13418 |

13000 |

0 |

|

Критм = 13000/13000 = 1

Таким образом, по всем месяцам 1995 года не наблюдалось нарушения ритмичности.

3.3. Анализ использования ОПФ и производственной мощности

Основными задачами анализа использования ОПФ являются оценка их технического уровня , определение факторов, повлиявших на эффективность их использования, выявление резервов повышения фондоотдачи.

3.3.1. Анализ структуры и движения ОПФ в 1995 году

ОПФ приведена в табл. 3.5.

Таблица 3.5.

Анализ движения ОПФ в 1995 году

|

Показатели |

На нач.года |

Поступило |

Выбыло |

На конец года |

||

|

млн.р. |

уд.вес,% |

за год, |

за год, |

млн.р. |

уд.вес |

|

|

млн.р. |

млн.р. |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

ОПФ всего |

53560 |

100 |

188.768 |

53749 |

100 |

|

|

в т.ч. |

||||||

|

Здания |

24605 |

45.94 |

24605 |

45.78 |

||

|

Сооружения |

2899.2 |

5.41 |

2899.2 |

5.39 |

||

|

Передаточные |

1725.3 |

3.22 |

1725.3 |

3.21 |

||

|

устройства |

||||||

|

Силовые |

1454.9 |

2.72 |

1454.9 |

2.71 |

||

|

машины |

||||||

|

Рабочие |

22487 |

41.98 |

150.718 |

22638 |

42.12 |

|

|

машины, |

||||||

|

оборудование |

Таблица 3.5.(продолжение)

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Измерительные |

264.7 |

0.49 |

16.25 |

280.95 |

0.52 |

|

|

приборы |

||||||

|

Прочее |

124 |

0.23 |

21.8 |

145.8 |

0.27 |

|

|

оборудование, |

||||||

|

инструменты, |

||||||

|

инвентарь |

||||||

Из таблицы видно, что стоимость ОПФ возросла за 1995 год за счет поступлений по статьям “рабочие машины и оборудование”, “измерительные приборы” и “прочее оборудование и инвентарь”.

Прогрессивность хфрфктеризуется показателям — удельный вес их активной части. Он определяется по формуле:

dа = ( Фа \ Фобщ ) * 100% , (3.6)

где Фа — стоимость акт. части фондов, млн.р.

Фобщ — стоимость ОПФ, млн.р.

На начало года:

dа(н.г.) = 48.6 %

На конец года:

dа(к.г.) = 48.8 %

Удельный вес активной части фондов на конец года увеличился за счет поступления фондов по всем статьям.

Для оценки динамики фондов определяются коэффициенты ввода и выбывания.

Коэффициенты ввода или обновления определяются по формуле:

К вв = Фвв / Фк.г * 100 % , (3.7)

где Фвв — введенные в данном году фонды, млн.р.

Фк.г — стоимость ОПФ на конец года,млн.р.

К вв = 188.769 / 53749 * 100% = 3.5 %

Коэффициент выбытия определяется по формуле:

К выб = Фвыб / Фн.г * 100 % , (3.8)

где Фвыб — введенные в данном году фонды, млн.р.

Фн.г — стоимость ОПФ на конец года,млн.р.

Так как ОПФ за год не выбывали, то К выб = 0.

3.3.2. Показатели эффективности использования ОПФ.

Обобщающим показателем , характеризующим уровень эффективности использования ОПФ по их стоимости ,является фондоотдача , которая определяется по формуле:

Фо = В/Ф(ср) , (3.9)

где В — годовой объем выпуска продукции, млн.р.

Ф(ср) — среднегодовая стоимость ОПФ, млн.р.

Среднегодовая стоимость ОПФ укрупненно определяется по формуле:

Ф(ср) = (Фн.г + Фк.г)/2 , (3.10 )

Ф(ср) = (53560 + 53749)/2 = 53654.5 млн.р.

Фо = 219282.4/53654.5 = 4.08 р/р

Фондовооруженность труда , представляющая собой фондов, приходящихся на одного среднесписочного рабочего (работающего), рассчитывается по формуле:

Фв = Ф(ср)/Ч(ср) , (3.11)

где Ч(ср) — среднесписочная численность, чел.

Фондовооруженность труда работающих:

Фв = 53654.5\533 = 100.7 млн.р/чел

Динамика показателя фондовооруженности должна изучаться одновременно с динамикой показателя производительности труда. Показатель производительности труда работающих определяется по формуле:

ПТ = В/ Ч(ср) = 219282.4/533 = 411.4 млн.р.

ПТ = 219282.4/533 = 411.4 млн.р.

Данные анализа показателей эффективности использования ОПФ приведена в табл. 3.6.

Таблица 3.6.

Анализ показателей эффективности использования ОПФ

|

Показатели |

База |

Отчет |

%выполн. |

Абсол.откл. |

|

Выпуск продукции,млн.р. |

300111.9 |

219282.4 |

73.07 |

-80829.53 |

|

Среднегодовая |

53560 |

53749 |

100.35 |

189 |

|

стоимость ОПФ,млн.р. |

||||

|

Среднесписочная |

||||

|

численность |

525 |

533 |

101.5 |

8 |

|

работающих,чел. |

||||

|

Фондоотдача ОПФ,р\р |

5.60 |

4.08 |

72.86 |

-1.52 |

|

Фондовооруженность, |

102.02 |

100.84 |

98.84 |

-1.18 |

|

млн.р.\чел. |

||||

|

Производительность |

571.64 |

411.4 |

71.97 |

-160.24 |

|

труда работающих, |

||||

|

млн.р.\чел. |

||||

Cудя по показателям , приведенным в таблице можно сделать вывод, что в отчетном году изменились показатели использования ОПФ: фондоотдача снизилась за счет уменьшения объемов производства;фондовооруженность снизилась за счет увеличения среднесписочной численности работающих.

Общее изменение выпущеной продукции составило :

Вобщ = Во — Вб

Вобщ = 219282.4 — 300111.9 = — 80829.5 млн.р.

Методом цепных подстановок определим влияние на это отклонение изменения среднегодовой стоимости фондов и фондоотдачи.

Вф = Фср(отч) Фо(б) — Фср(б) Фо(б)

Вф = (53749 — 53560) * 5.6 = 725.3 млн.р.

Вфо = Фср(отч) Фо(отч) — Фср(отч) Фо(б)

Вфо = 53654.5( 4.08 — 5.6 ) = — 81554.8 млн.р.

Вобщ =725.3 + (- 81554.8)

На изменение общего объема выпущенной продукции положительное влияние оказало изменение среднегодовой стоимости ОПФ; отрицательное оказало уменьшение показателя фондоотдачи.

3.3.3. Анализ использования производственной мощности.

Основным показателем , характеризующим использование производственной мощности является интегральный коэффициент ее использования, который рассчитывается по формуле :

Км = В/М(ср) , (3.12)

где В — выпуск продукции, тонн; М(ср) — среднегодовая мощность

Среднегодовая мощность рассчитывается по формуле:

М(ср) = Мнг — Мкг , (3.13)

Данные расчета интегрального коэффициента использования оборудования цеха электролиза магния приведены в табл.3.7.

Таблица 3.7.

Расчет интегрального коэффициента мощности

|

Показатели |

Магний первичный |

|

Мощность на начало года,т\год |

17000 |

|

Мощность на конец года,т\год |

17000 |

|

Среднегодовая мощность,т\год |

17000 |

|

Выпуск продукции,т |

|

|

план |

13000 |

|

факт |

13418 |

|

Интегральный коэффициент |

|

|

использования мощности % |

|

|

план |

76.47 |

|

факт |

78.93 |

Из таблицы видно, что мощность по производству MG первич. цеха электролиза магния используется на 76.47 %.

3.4. Анализ использования трудовых резервов и средств на оплату труда.

В данном разделе анализируются показатели, характеризующие эффективность использования живого труда. Главная цель — вскрытие резервов и неиспользованных возможностей роста производительности труда.

3.4.1. Анализ численности работающих

Оценим обеспеченность цеха рабочей силой. Данные анализа приведены в табл.3.8.

Таблица 3.8.

промышленн-производственного персонала цеха

электролиза магния по категориям

|

Показатели |

База |

Отчет |

Рост % |

Откл. -\+ |

||

|

числ-ть |

уд.вес |

числ-ть |

уд.вес |

|||

|

Производственно- |

525 |

100 |

533 |

100 |

101.5 |

8 |

|

промышленный |

||||||

|

персонал,чел |

||||||

|

В т.ч. |

||||||

|

рабочие основные |

303 |

57.7 |

307 |

57.6 |

101.3 |

4 |

|

рабочие вспом. |

151 |

28.8 |

153 |

28.7 |

101.3 |

2 |

|

ИТР |

71 |

13.5 |

73 |

13.7 |

102.8 |

2 |

По данным таблицы видно, что, несмотря на планируемое сокращение ППП,его численность возросла на 8 человек ( что составило 101.5 %).

Это связано с специфической кадровой политикой и сильным влиянием профсоюза.

Проанализируем движение кадров. Для этого расчитаем коэффициенты:

1) Коэффициент оборота по приему.

Кп = Чпр/Чср * 100 % , (3.14)

Кп =16/533 * 100 % = 3 %

2) Коэффициент оборота по выбыванию.

Кв = Чв/Чср * 100 % , (3.15)

Кв = 8/533 * 100% = 1.5 %

3) Коэффициент текучести кадров.

Ктек = Ч`в/Чср * 100 % , (3.16)

Ктек = 1.13 %

Данные анализа сведены в табл.3.9.

Таблица 3.9.

Анализ движения кадров цеха электролиза магния

|

Показатели |

База |

Отчет |

Откл.,% |

|

Среднесписочная |

525 |

533 |

1.5 |

|

численность |

|||

|

Принято,всего,чел |

5 |

16 |

220 |

|

Уволено,всего,чел. |

25 |

8 |

-68 |

|

в т.ч. |

|||

|

— за нарушение |

19 |

6 |

-68 |

|

трудовой дисциплины |

|||

|

и причинам зависящих |

|||

|

от цеха |

|||

|

— по причинам |

6 |

2 |

-67 |

|

не зависящим от |

|||

|

предприятия |

|||

|

К п , % |

0.95 |

3 |

216пп |

|

К в , % |

4.8 |

1.5 |

— 68пп |

|

К тек , % |

3.6 |

1.13 |

— 69пп |

Из данных таблицы видно, что по сравнению с прошлым годом уменьшилось число увольнений.Увольнения в основном из-за вредности производства, за нарушение трудовой дисциплины. Увольнение по причинам, не зависящих от цеха, связаны с уходом в армию и с учебой.

3.4.2. Анализ производительности труда

Общая оценка выполнения плана осуществляется с помощью табл. 3.10.

Таблица 3.10.

Анализ уровня производительности труда

|

Показатели |

База |

Отчет 1995 г. |

Откл. от пл. |

Откл. от базы |

|||

|

1994 г. |

план |

факт |

+\- |

% |

+\- |

% |

|

|

Объем |

300111.9 |

212451.3 |

219282.4 |

6831.1 |

3.2 |

-80829.5 |

73.07 |

|

производства, |

|||||||

|

млн.р. |

|||||||

|

Среднесписочная |

525 |

522 |

533 |

11 |

2.1 |

8 |

1.5 |

|

численность |

|||||||

|

работающих,чел |

|||||||

|

Среднегодовая |

571.64 |

406.99 |

411.4 |

4.41 |

1.1 |

-160.24 |

-28 |

|

выработка |

|||||||

|

одного рабочего |

|||||||

|

млн.р. |

|||||||

По данным таблицы видно, что уровень производительности труда в отчетном году снизился по сравнению с базой на 28 %, однако вырос по сравнению с планом на 1.1 %.

Методом цепных подстановок проанализируем влияние факторов на изменение объемов производства.

Вобщ = 219282.4 — 300111.9 = — 80829.5 млн.р.

1) Вч = (Чотч — Чб) * ПТб , (3.17)

Вч = 4573 млн.р.

2) Впт = Чотч ПТотч — Чотч ПТб = Чотч(ПТотч — ПТб) , (3.18)

Впт = — 82402.5 млн.р.

Вобщ =4573 — 82402.5 = 80829.5 млн.р.

Таким образом на снижение объемов производства повлияло снижение производительности труда и численности работающих.

Проведем анализ среднегодовой, среднедневной и среднечасовой выработки рабачего. Это позволит выявить целодневные и внутрисменные простои, оценить их влияние на рост производительности труда. Одним из основных факторов изменения производительности труда является использование рабочего времени. Баланс рабочего времени приведен в табл.3.11.

Таблица 3.11.

Баланс рабочего времени одного

|

Показатели |

1995 г. |

% |

Откл. |

|

|

план |

факт |

дни |

||

|

Номинальный фонд раб. времени |

251 |

245.1 |

97.6 |

-5.9 |

|

Невыходы , всего |

39.5 |

42.9 |

109 |

3.4 |

|

в т.ч. |

||||

|

— трудовые отпуска |

29 |

29 |

100 |

0 |

|

— учебные отпуска |

0.9 |

0.9 |

100 |

0 |

|

— гос.обязанности |

0 |

0.1 |

0.1 |

|

|

— болезни |

8 |

8.5 |

106 |

0.5 |

|

— прочие невыходы |

1.6 |

4.4 |

275 |

2.8 |

|

Фактическое число дней работы |

211.5 |

202.2 |

95.6 |

-9.3 |

|

Средняя продолжительность |

6.28 |

6.42 |

102 |

0.14 |

|

рабочего дня, час |

||||

|

Фонд рабочего времени ,час |

1328.2 |

1298.1 |

97.7 |

-30.1 |

По данным таблицы видно, что ФРВ сократился на 30 часов и составил 97.7 % планового уровня.

Данные анализа среднегодовой выработки одного рабочего приведены в табл.3.12.

Таблица 3.12.

Анализ движения среднегодовой, среднедневной, среднечасовой

выработки рабочих

|

Показатели |

База |

1995 г. |

Откл. +\- |

% вып — я |

|||

|

1994 г. |

план |

факт |

к пл. |

к 94 г. |

к пл. |

к 94 г. |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

Тов. продукция в |

300111.9 |

212451.3 |

219282.4 |

6831.1 |

-80829.5 |

103.2 |

173.1 |

|

фиксированных |

|||||||

|

ценах,млн.р. |

|||||||

|

Среднесписочная |

525 |

522 |

533 |

11 |

8 |

102.1 |

101.5 |

|

численность |

|||||||

|

ППП,чел. |

|||||||

|

Среднесписочная |

454 |

451 |

460 |

9 |

6 |

102 |

101.3 |

|

численность |

|||||||

|

рабочих ,чел. |

|||||||

|

Общее кол-во |

111.1 |

110.4 |

107.8 |

-2.6 |

-3.3 |

97.6 |

97.1 |

|

человеко- дней, |

|||||||

|

тыс. |

|||||||

|

Количество чел.- |

697.3 |

693.3 |

692.1 |

-1.2 |

-5.2 |

99.8 |

99.3 |

|

часов,тыс. |

|||||||

|

Длительность |

245 |

244.8 |

234.3 |

-10.5 |

-10.3 |

||

|

рабочего года,дн. |

|||||||

|

Продолжитель- |

|||||||

|

ность рабочего |

6.28 |

6.28 |

6.42 |

0.14 |

0 |

102 |

100 |

|

дня,час. |

|||||||

|

Среднегодовая |

661.04 |

471.07 |

476.7 |

5.63 |

-184.3 |

101.2 |

72.1 |

|

выработка 1-го |

|||||||

|

рабочего, |

|||||||

|

млн.р.\чел. |

|||||||

Таблица 3.12.(продолжение)

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

Среднегодовая |

571.64 |

406.99 |

411.41 |

4.41 |

-160.2 |

101.1 |

71.97 |

|

выработка 1-го ра- |

|||||||

|

ботающего, |

|||||||

|

млн.р.\чел. |

|||||||

|

Среднедневная |

2.70 |

1.92 |

2.03 |

-0.22 |

0 |

105.7 |

75.2 |

|

выработка 1-го |

|||||||

|

рабочего, |

|||||||

|

млн.р.\чел. |

|||||||

|

Среднечасовая |

0.43 |

0.31 |

0.32 |

-0.01 |

-0.11 |

103.2 |

74.4 |

|

выработка 1-го |

|||||||

|

рабочего, |

|||||||

|

млн.р.\чел. |

|||||||

|

Уд. вес рабочих в |

86.5 |

86.4 |

86.3 |

-0.1 |

-0.2 |

99.9 |

99.8 |

|

общей числ — ти, % |

|||||||

На показатель среднегодовой выработки на одного рабочего влияют экстенсивные и интенсивные факторы. К экстенсивным факторам относятся : среднее число дней работы в году на одного рабочего ( Т ), средняя продолжительность рабочего дня ( t ).

По данным таблицы 3.14 видно, что отклонение их фактического уровня от планового или незначительно, т.е. нет целодневных и внутрисменных простоев.

Интенсивным фактором является часовая выработка рабочего ( вч ).

Общее отклонение среднегодовой выработки работающего определяется по формуле:

ПТобщ = Т(ф) t(ф) вч(ф) dр(ф) — Т(пл) t(пл) вч(пл) dр(пл) , (3.19)

где dр — удельный вес рабочих в общей численности.

ПТобщ = -160.2 млн.р.

Методом цепных подстановок оценим влияние названных факторов на изменение среднегодовой выработки работающего.

1) ПТт =-24.06 млн.р.

2) ПТt = 12.2 млн.р.

3) ПТВч = -147.38 млн.р.

4) ПТdр = — 0.96 млн.р.

Таким образом, наибольшее влияние оказало снижение часовой выработки рабочих.

Результаты анализа среднегодовой выработки работающего приведены в табл.3.13.

Таблица 3.13.

Анализ среднегодовой выработки работающего

|

Показатели |

Условные |

Изменение |

|

обозначения |

показателей |

|

|

Общее отклонение среднегодовой |

ПТ общ. |

-160.2 |

|

выработки работающего,млн.р. |

||

|

Отклонение за счет изменения числа |

ПТт |

-24.06 |

|

дней работы в году,млн.р. |

||

|

Отклонение за счет изменения |

ПТt |

12.2 |

|

продолжительности рабочего дня,млн.р. |

||

|

Отклонение за счет изменения часовой |

ПТВч |

-147.38 |

|

выработки рабочего,млн.р. |

||

|

Отклонение за счет изменения удельного |

ПТdр |

-0.96 |

|

веса рабочих в общей численности,млн.р. |

||

3.4.3. Анализ использования фонда оплаты труда

Сопоставим фактически израсходованные суммы с плановой величиной средств на оплату труда. Данные анализа приведены в табл. 3.14.

Таблица 3.14.

Анализ использования фонда оплаты труда

|

Показатели |

1995 г. |

Откл. +\- |

||

|

план |

факт |

абсол. |

% |

|

|

1 |

2 |

3 |

4 |

5 |

|

Фонд оплаты труда |

5561.1 |

5658.8 |

97.64 |

101.8 |

|

работающих,млн.р. |

||||

|

в т.ч. |

||||

|

рабочих |

4893 |

4990.6 |

97.64 |

102 |

|

Среднесписочное число |

522 |

533 |

11 |

102 |

|

работающих,чел. |

Таблица 3.14 (продолжение)

|

1 |

2 |

3 |

4 |

5 |

|

в т.ч. |

||||

|

рабочих |

451 |

460 |

9 |

102 |

|

Среднегодовая зарплата работающих,млн.р. |

10.65 |

10.62 |

0.03 |

98 |

|

рабочих |

10.85 |

10.85 |

0 |

100 |

По данным таблицы видно, что среднегодовая заработная плата фактическая меньше плановой на 2 %. Это связано с ростом среднесписочной численности( на 2 % ).

Проанализируем Данные анализа приведены в табл. 3.15.

Таблица 3.15.

ФОТ 1995 г.

|

Состав ФОТ |

Рабочие |

Рук.,специалисты |

||

|

млн.р. |

% к итогу |

млн.р. |

% к итогу |

|

|

Повременная оплата по |

2449.39 |

49.08 |

352.14 |

52.7 |

|

тарифным ставкам , окладам |

||||

|

Премии за производственные |

979.65 |

19.63 |

141.66 |

21.2 |

|

результаты |

||||

|

Доплата за работу в ночное |

489.38 |

9.8 |

||

|

время и в праздничные дни |

||||

|

Выплаты по районому |

587.79 |

11.78 |

80.65 |

12.07 |

|

коэффициенту |

||||

|

Оплата ежегодных и |

440.57 |

8.83 |

83.79 |

12.54 |

|

дополнительных отпусков |

||||

|

Прочие виды расходы |

43.82 |

0.88 |

9.96 |

1.49 |

|

Итого |

4990.6 |