Техническое обслуживание — это комплекс технических и организационных работ, проводимых для поддержания в исправном состоянии электрооборудования, требуемой эффективности его работы и сохранения им заданных функций при использовании его по назначению, а также при хранении или транспортировке.

Техническое обслуживание (ТО) состоит из повседневного ухода за оборудованием, контроля режима его работы. Проведение осмотра, наблюдение за исправным состоянием, контроль над соблюдением правил технической эксплуатации, а также инструкций заводов изготовителей и местных инструкций. Для современных сложных технических объектов устанавливаются единые правила технического обслуживания, которые образуют систему технического обслуживания и отражаются соответствующей технической документацией. В системе (ТО) выделяют две важнейших подсистемы: профилактика и восстановление (аварийный ремонт).

Техническое обслуживание (ТО) учитывает характер условия эксплуатации объекта, включает перечень профилактических работ с указанием их периодичности и состава требуемых для их выполнения специалистов

Техническое обслуживание (ТО) важнейшее звено системы планово-предупредительного ремонта (ППР), предупреждающее аварийные ситуации, выполненные силами оперативного и оперативно-ремонтного персонала и проводится в процессе работы электроустановок во время перерывов, нерабочих дней и смен.

Виды и причины износа электрооборудования:

В процессе работы электрооборудования происходит постепенное его изнашивание. Различают виды износа физический, моральный, электрический.

Физический износ — это изменение размеров, формы, массы и состояния поверхности вследствие остаточной деформации от постоянно действующих нагрузок либо из-за разрушения поверхностного слоя при трении.

Моральный износ — это старение узлов, деталей и других частей оборудования в отношении ко времени.

Электрический износ — это износ оборудования связанный с прохождением электрического тока и протекающих при этом физических процессах (выгорание контактов, утончение проводников, ухудшение изоляции и наоборот проводимости материала и т.д.).

Эффективное использование машин и оборудования обеспечивается высоким уровнем их технического обслуживания и ремонта, наличием необходимого числа запасных частей. Сбалансированное обеспечение запасными частями ремонтных предприятий и сферы эксплуатации машин и оборудования, как показывают технико-экономические расчеты, целесообразно осуществлять с учетом периодического возобновления работоспособности деталей, восстановленных современными способами. Непрерывное развитие промышленности в области машиностроения требует максимального использования действующего оборудования. Это значит, что машины, механизмы и приспособления необходимо правильно эксплуатировать, постоянно поддерживать в рабочем состоянии и своевременно ремонтировать. Это требование относится, прежде всего, к службе ремонта предприятия. Его значение возрастает с непрерывно повышающимся техническим уровнем машин, внедрением прогрессивных технологических ремонтов, обработки и высокопроизводительного инструмента.

Эксплуатация и техническое обслуживание горных машин

Поэтому, горные предприятия, использующие в технологической цепи горного производства машины и оборудование, должны обеспечивать высокий уровень технической готовности парка, предупреждение отказов машин в процессе использования, осуществляя систему эффективной эксплуатации и планово-предупредительного технического обслуживания и ремонта. ...

Металлорежущие станки являются наиболее распространенными производственными машинами, особенно на машиностроительных предприятиях. На данных предприятиях расход электрической энергии в немалой степени зависит от грамотной эксплуатации этих станков. Одним из важнейших вопросов электрооборудования станков является правильный выбор типа электропривода для основных движений станка и движения подачи.

Кроме основных движений, в станках имеются и вспомогательные движения, которые хотя и не участвуют в процессе резания, но они необходимы по условиям работы станка (например, движение охлаждающей жидкости станка).

Все эти движения (основные и вспомогательные) в станках обеспечиваются, как правило, с помощью электрических двигателей и соответствующими кинематическими цепями станка. Не исключено для ряда движений станка и применение гидропривода.

Технически грамотный выбор типа электропривода для станка обеспечивает надежную работу станка, его выгодные экономические показатели.

Помимо типа электропривода, важное значение имеет и принятая схема управления приводом станка, принятое основное электрооборудование станка, защита станка при отклонении от нормальных режимов его работы, вопросы эксплуатации электрооборудования станка и техника безопасности.

Все перечисленные выше вопросы рассматриваются в данном дипломном проекте.

1. Теоретическая часть, .1 Назначение

Фрезерный станок модели 6Ф410 предназначен для фрезерования поверхностей планок, рычагов, крышек, корпусов и кронштейнов простой конфигурации; контуров сложной конфигурации (типа кулачков, шаблонов и т.д.); поверхностей корпусных деталей. Технологические возможности станков фрезерной группы определяются конструкцией, компоновкой, классом точности станка и технической характеристики. Высокая мощность привода и жесткость станка, широкий диапазон частоты вращения и подач позволяют полностью использовать возможность прогрессивных инструментов при обработке различных материалов.

Фрезерование является одним из самых распространенных способов механической обработки. Этим способом осуществляют черновую, получистовую и чистовую обработку простых и фасонных поверхностей заготовок из стали, чугуна, цветных металлов и пластмасс.

Фрезерование характеризуется высокой производительностью и позволяет получать поверхности правильной геометрической формы. Применяя фрезы, оснащенные современными режущими материалами (синтетическими сверхтвердыми, минералокерамикой), фрезерованием можно обрабатывать закаленные до высокой твердости (60HRC3) материалы, заменяя при этом шлифование.

Таблица 1.1 — Технические характеристики фрезерного станка модели 6Ф410

|

Наименование характеристики |

Единица измерения |

|

Наибольший просвет между шпинделем и столом, мм |

700 |

|

Размер стола, мм |

700 * 760 |

|

Вертикальное перемещение шпинделя, мм |

130 |

|

Мощность электродвигателя механизма резания, кВт |

2.2 |

|

Диаметр фрезы, мм |

36 |

|

Вылет шпинделя, мм |

600 |

|

Количество скоростей шпинделя (прямого и обратного вращения) |

16 |

|

Частота вращения шпинделя, об, мин |

18000 |

|

Ход шипорезной каретки, мм |

500 |

|

Наибольший диаметр режущего инструмента, мм |

250 |

|

Длина, мм |

950 |

|

Ширина, мм |

875 |

|

Высота, мм |

1255 |

|

Масса станка с электрооборудованием, кг |

1750 |

Таблица 1.2 — Основные данные электродвигателей

|

Вид двигателя |

Мощность, кВт |

Частота вращения об, мин |

|

Электродвигатель главного движения |

2.2 |

3000 |

|

Электродвигатель |

1.6 |

3000 |

|

Электродвигатель насоса охлаждения |

0.12 |

3000 |

|

Электродвигатель шлифовального приспособления |

0.75 |

3000 |

|

Электродвигатель заточного приспособления |

0.25 |

1500 |

|

Электродвигатель пылесоса |

0.18 |

1500 |

|

Электродвигатель гидронасоса |

1.1 |

1500 |

1.2 Описание сборочных единиц станка

Станина коробчатой формы с поперечными П-образными ребрами жесткости имеет две призматические направляющие, подвергнутые термической обработке с последующей шлифовкой.

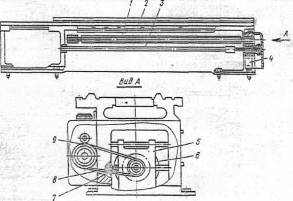

На станине устанавливаются шпиндельная бабка, коробка подач, кронштейн 4 (рис. 1,1) ходового винта I и ходового валика 3, а также рейка 2.

В нише правого торца станины установлен электродвигатель 6 привода быстрых перемещений суппорта, который крепится на подвижной плите 5.

Движение от электродвигателя на ходовой вал 3 передается через клиноременную передачу 9. Тумбы станка литые, пустотелые. В левой установлен электродвигатель главного движения, масляный бак и масляный насос централизованной системы смазки.

В правой тумбе установлены насос и бак для смазочно-охлаждающей жидкости. Между тумбами расположено корыто для сбора стружки и охлаждающей жидкости.

Шпиндельная бабка служит для сообщения шпинделю различных частот вращения при резании, нарезании резьб и приводит в движение сменные зубчатые колеса коробки подач.

С помощью клиноременной передачи I (рис. 1,1) и трех блоков 2, 3, 5, муфты 4 и механизма перебора движение передается на шпиндель 10. Передняя опора двухрядный подшипник 6 с регулируемым радиальным зазором. Задняя опора — два радиально-упорных подшипника 19.

Включение, peвepс и торможение шпинделя осуществляется без фрикционной муфты непосредственно от электродвигателя.

Во избежание поломки зубьев колес настройку станка производите только при выключенном электродвигателе.

Задняя бабка перемещается по направляющим станины и крепится к ней нужном положении через систему рычагов и эксцентрик 6 (рис. 1.1) рукояткой 4. Перемещение пиноли 1 осуществляется вращением маховика 5 через винтовую пару 2, 3, а фиксация пиноли I — рукояткой 13 на оси 14.

Для установки задней бабки со шпинделем поверхности платиков 17 совмещают в одну плоскость с помощью винтов 12 и 16. Платпки 17 расположены на опорной плите 18 и корпусе 15.

Каретка, суппорт и резцедержатель служат для закрепления режущего инструмента и сообщения ему движения подачи при обработке деталей.

Каретка 10 перемещается по направлявшим станины, а стол 7 — по направляющим каретки I (автоматически и вручную).

Автоматическое перемещение обеспечивается механизмом фартука с приводом от ходового вала.

Плавность движения каретки определяется степенью поджатия планок 9 и 12 к нижним направляющим станины.

Плавность перемещения поперечных и резцовых салазок зависит от зазора между боковыми поверхностями направлявших и регулируется клиньями.

Суппорт несет на себе четырехпозиционный резцедержатель, который поворачивается рукояткой I и фиксируется через каждые 90°.

На каретке установлены кнопки пуска, реверса, останова и торможения электродвигателя глазного привода.

Фартук снабжен четырьмя мелкозубыми муфтами (рис. 1,1) I, 2, 3, 4 для прямого и обратного хода каретки и суппорта в продольном и поперечном направлениях: Управление перемещениями каретки и нижней части суппорта производится одной рукояткой, направление перемещения которой при включении того или иного движения совпадает с перемещением суппорта в одном из четырех направлений. Быстрое перемещение суппорта происходит также при нажатии на кнопку, встроенную в рукоятку (включается электродвигатель быстрых ходов).

Рисунок 1.1 — Станина

Фартук имеет предохранительную муфту 8, которая срабатывает под действием усилий, возникающих при перегрузке. Усилие, передаваемое этой муфтой, регулируется гайкой 7. При нарезании резьбы необходимо реечное зубчатое колесо 6 вывести из зацепления с рейкой, вытягивая кнопку 5.

Назначение коробки подач — быстрое и удобное изменение величин подач. Она состоит из основной: группы (зубчатые колеса 4, 3, 2, I, 16. 15), звена обратимости (губчатые’ колеса 6, 12, 13, 14), позволяющего производить нарезку как метрической, так и дюймовых резьб без смены зубчатых колес гитары, а также множительной группы II, 10, 7, S. Для нарезания модульных резьб применяются сменные зубчатые колеса.

Коробка подач обеспечивает нарезание резьбы напрямую.

Обгонная муфта 8 позволяет осуществлять быстрое перемещение суппорта при включенной рабочей подаче.

Станина является базовой сборочной единицей, на которой монтируются остальные сборочные единицы.

Станина цельнолитая с тумбами, имеет две призматические направляющих для каретки и две для задней бабки, из которых одна плоская.

Внутри станины имеются наклонные люки (окна) для отвода стружки и охлаждающей жидкости.

В правой тумбе помещается бак с эмульсией и электронасос. На левой тумбе сзади крепится электродвигатель главного привода.

1.3 Принцип работы

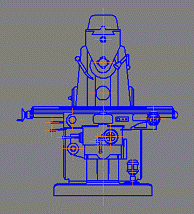

Рисунок 1.2 — Фрезерный станок 6Ф410

На станке установлены трехфазные короткозамкнутые асинхронные электродвигатели и применены следующие величины напряжений переменного тока:

- силовая цепь — 380 В, 50 Гц;

- цепь управления — 110 В, 50 Гц;

- цепь местного освещения — 24 В, 50 Гц;

- цепь сигнализации — 22 В, 50 Гц.

Рабочее место освещается светильником с гибкой стойкой с лампой на 40 Вт, смонтированным на каретке.

В рукоятку фартука встроен выключатель SB12 для управления электродвигателем быстрого перемещения каретки и суппорта.

На каретке установлены кнопки для пуска, реверса, останова и торможения электродвигателя главного привода. Между коробкой скоростей и коробкой подач расположена дублирующая рукоятка управления электродвигателем главного привода.

Шкаф управления установлен на кронштейнах на задней стороне шпиндельной бабки.

Ввод питающих проводов осуществляется через отверстие в днище шкафа управления проводом марки ПВЗ сечением 4 мм (черный цвет — для линейных проводов и зелено-желтый — для проводов заземления).

Электрические схемы имеют следующие органы управления:

- трехфазный автоматический выключатель QF1 для подключения станка питающей сети; сигнальную лампу НL2 с линзой белого цвета,

показывающую включенное состояние вводного выключателя;

- кнопку SBI4 для включения электродвигателя насоса охлаждения;

- перегрузочный амперметр PA1, измеряющий нагрузку главного привода;

- кнопку SB13 для выключения электродвигателя насоса охлаждения;

- кнопку PА1 аварийного останова всех электродвигателей.

Электросхема имеет блокировку, отключающую главный вводный автомат при открывании дверец шкафа-управления. Блокировкой предусмотрен также останов электродвигателя главного привода при открывании кожуха защиты патрона или кожуха сменных зубчатых колес.

Необходимо помнить, что при отключенном вводном автомате в шкафу управления верхние клеммы автоматического выключателя находятся под напряжением питающей сети.

Для осмотра и ремонта электроаппаратуры под напряжением в схеме предусмотрен деблокирующий переключатель SBI6. При этом переключатель устанавливается в положение дверца открыта, после чего можно включить вводный автоматический выключатель QF1 и приступить к ремонтным работам.

По окончании осмотра или ремонтных работ переключатель SB6 должен быть поставлен в прежнее положение дверца закрыта, иначе закрывание дверец шкафа будет сопровождаться самопроизвольным отключением вводного автомата.

Для контроля наличия напряжения между любым из трех линейных проводов и шиной заземления служит мигающий индикатор напряжения, установленный в шкафу управления, работающий только при открытой дверце шкафа и показывает включенное состояние вводного автомата, а также контролирует состояние главных контактов при его отключении. Пульсирующее мигание индикатора напряжения (красный цвет) обращает внимание обслуживающего персонала на наличие напряжения хотя бы в одной из фаз.

При обслуживании электрооборудования необходимо периодически проверять состояние пусковой и релейной аппаратуры. Все детали электроаппаратов должны содержаться в чистоте. Нагар на контактах удаляется шлифовальной бумагой или напильником.

Во избежание появления ржавчины на поверхностях стыков, электромагните, подвижных и неподвижных частях нужно периодически cмазывать их машинным маслом с последующим обязательным протиранием сухой тряпкой. При осмотрах релейной аппаратуры особое внимание следует обращать на надежность замыкания и размыкания контактных мостиков. Профилактический осмотр автоматических выключателей необходимо производить не реже одного раза в шесть месяцев, а также после каждого отключения при коротком замыкании.

При осмотре выключатель нужно очистить от копоти и нагара, проверить затяжку винтов, целостность пружин и состояние контактов.

Во время эксплуатации электродвигателей надо систематически производить их технические осмотры и профилактические ремонты.

Периодичность техосмотров устанавливается в зависимости от производственных условий, но не реже одного раза в два месяца.

При профилактических ремонтах должна производиться разборка электродвигателя, внутренняя и наружная чистка и замена смазки подшипников.

При нормальных условиях работы замену смазки подшипников следует производить через 4000 ч работы, но при работе электродвигателей в пыльной и влажной среде это следует делать чаше, по мере необходимости. Перед набивкой свежей смазкой подшипники должны быть тщательно промыты бензином. Камеру заполняют смазкой на 2/3 ее объема.

1.4 Работа схемы электроавтоматики станка

Пуск шлифовального круга, насоса охлаждения (пылесоса), приспособлений осуществляется выключателями SB2…SB25, останов — выключателями SB20…SB22. Направление вращения шлифовального круга определяется переключателем SA10. Частота вращения вала электродвигателя шлифовального круга в станке без преобразователя частоты выбирается переключателем SA11. Положение» 1» -1500 мин, положение «2» — 3000 мин. В станке с преобразователем частоты переключатель SA11 служит для выбора режима работы с преобразователем частоты (положение «1») или без преобразователя частоты (положение «2») с регулированием частоты вращения регулятора преобразователя А1.

Насос охлаждения (пылесос) также можно отключить автономно переключателем SA3. Выбор направления вращения и автономный останов приспособлений можно осуществить переключателями SA4 и SA6, соответственно. Приспособление подключается через разъем X1 (вместо привода шлифовального круга) в станке с преобразователем частоты и управляется органами управления привода шлифовального круга, описанными выше.

Подъем и опускание колонны осуществляется выключателями SB3…SB5 и SB6…SB8, соответственно.

Пуск гидронасоса осуществляется выключателем SB9, останов — SB1, SB2, SB10 («Все стоп»).

Пуск осцилляции стола осуществляется выключателем SB14…SB16 (вправо) и SB17…SB19 (влево), останов — SB12…SB13.

Работа платы реверса салазок.

Плата управления реверсом стола содержит выпрямитель постоянного тока (VD1), триггер реверса (DD2), усилитель мощности управляющего сигнала (DD1), блокировочный триггер (DD4).

При пуске стола вправо логический ноль через резистивный делитель (R7, R8) поступает на вход (1З) триггера реверса (DD2).

С выхода (6) триггера (DD2) логический ноль поступает через усилитель мощности (DD4) управляемого сигнала на тиристор WS1 и запирает его. Стол двигается вправо.

При движении вправо срабатывает конечный выключатель SQ4 и логическая единица поступает через резистивный делитель (R1 и R2) на инвертор DD1. С выхода (3) DD1 инвертированный сигнал («0») переключатель триггер DD2, и на тиристор WS1 через DD4 подается логическая единица. Тиристор отпирается. Стол движется влево.

При срабатывании левого конечного выключателя (SQ6) логическая единица подается через резистивный двигатель (R3, R4) на вход (1, 2) инвертора (DD1).

Инвертируемый сигнал снимается с выхода (3) и поступает на вход (2) DD 2. С выхода (6) DD 2 через усилитель DD4 на тиристор подается логический ноль. Тиристор WS1 запирается. Стол движется вправо.

Осцилляция будет повторяться до тех пор, пока не нажата кнопка «Стоп осцилляции».

Блокировка осцилляции стола осуществляется триггером DD3 в следующих случаях:

а) при отключении ТПТР;

б) при несрабатывании конечных выключателей SQ4 или SQ5, т.е. отсутствии логической единицы на контактах (6) и (7) разъема XP1.

Блокировки.

Электросхемой станка предусмотрены следующие блокировки:

а) невозможность перемещения колонны вверх при выходе механизма в крайнее положение — контакт микровыключателя sq1;

б) невозможность перемещения колонны вниз при выходе механизма в крайнее нижнее положение — контакт микровыключателя sq2;

в) невозможность продолжения работы станка при переключении переключателей SA10, SA11 или нахождении их в положении «0» — контакты переключателей SA10, SA11;

г) невозможность продолжения работы осцилляции стола при выходе из зоны осцилляции — выключатель SQ3;

д) отключение гидростанции и реверса салазок при отключении шлифовального круга.

Система сигнализации.

Электросхемой станка предусмотрена следующая сигнализация:

Лампа «Электросеть» — молочного цвета, расположение на основном пульте управления.

Лампа «Гидронасос включен» — зеленого цвета, расположена на основном пульте управления.

Лампа неисправности преобразователя частоты расположена на пульте преобразователя частоты (для станка с преобразователем частоты).

Защита.

Защита от токов короткого замыкания осуществляется электромагнитным расцепителем автоматического выключателя QF1.

Защита от перегрузок выполнена тепловыми реле KK1…KK4, KK7, KK10, KK11 и предохранителями FU1…FU6. Нулевую защиту осуществляют магнитные пускатели KM4, KM5, KM6.

Станок и отдельно стоящие агрегаты (гидростанция, агрегат охлаждения, пылесос) оснащены заземляющими зажимами, которые проводники сечением 2,5 мм подсоединяются к цеховому контуру заземления.

2. Расчетная часть, .1 Расчет и выбор двигателя

Глубина резания при сверлении определяется по формуле:

t = 0,5 D (2.1.1)

где D — диаметр после обработки, равный 20 мм.

t = 0,5*20=10 мм

Скорость нарезания резьбы

![]() , (2.1.2)

, (2.1.2)

где — постоянный коэффициент, равный 340;

Т — период стойкости, равный 120 мин.;

S — подача при сверлении, равная 0,3 мм/об;

m — показатели степени, равный 0,2;

yv — показатели степени, равный 0,45;

xv — показатели степени, равный 0,5;

qv — показатели степени, равный 0,25.

![]()

Сила резания определяется по формуле

![]() (2.1.3)

(2.1.3)

где — коэффициент, характеризующий свойства обрабатываемого материала, резца, при токарной обработке

— глубина резания,

— подача мм/об,

![]() — скорость резания;

— скорость резания;

![]()

Мощность резания находим по формуле

![]() (2.1.4)

(2.1.4)

где — сила резания,

U — скорость резания,

![]()

Рассчитываем мощность двигателя, кВт; по формуле

![]() (2.1.5)

(2.1.5)

где — КПД станка при данной мощности резания, равная 0,7%

![]()

По данным расчетам выбираем двигатель с следующими параметрами, представленные в таблице (2.1).

Таблица 2.1 Технические характеристики двигателя АИР112M4

|

Тип двигателя |

Кол-во |

Рн, кВт |

з, % |

cosц |

Sн, % |

|

|||

|

АИР112M4 |

1 |

5,5 |

86 |

0,87 |

2,4 |

2 |

2,7 |

1,9 |

7 |

Рисунок 2.1 — Внешний вид двигателя АИР112M4

2.2 Расчет и выбор автоматического выключателя

Автомат QF1 предназначен для защиты от токов короткого замыкания (т.к. имеют электромагнитные расцепители) и токов перегрузки (т.к. имеют тепловые расцепители).

Автоматические выключатели выбираются прежде всего по номинальным значениям тока и напряжения.

Для автоматических выключателей номинальный ток и напряжение расцепителя должны быть не меньше расчетного тока установки, т.е.

Iн.а ³ Iр, А (2.1)

где: Iн.а — номинальный ток расцепителя автоматического выключателя

Iр — расчетный ток установки.

Номинальный ток всей установки равен:

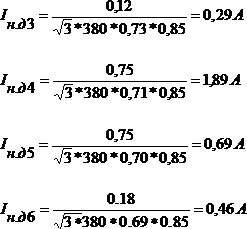

Iр=Iн.д1+Iн.д2+Iн.д3+Iн.д4+Iн.д5+Iн.д6+Iн.tv1, А (2.2)

Iр=2+3,89+0,29+1,89+0,69+0,42+2.89+0.657=12,727A

где: Iн — номинальные токи электродвигателей, А;

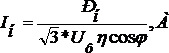

(2.3)

(2.3)

где: Рн — номинальная мощность двигателя, кВт,

Uф — линейное напряжение, В,

з — коэффициент полезного действия,

cos — коэффициент мощности.

![]()

Определяем токи установок теплового и электромагнитного расцепителей. Тепловой расцепитель защищает электроустановку от токов длительной перегрузки. Ток установки выбирается по формуле:

Iт.р = (1,15 ¸ 1,25) Iр, A (2.4)

где: Iр — рабочий расчетный ток установки, А;

Iт.р = 1,2*12,727 = 15.27 А

Ток установки регулируемого электромагнитного расцепителя должен быть пропорционален току кратковременной перегрузки.

Iуст э/м ³ (1,5 ¸ 1,8) Iпик, A (2.5)

где: Iпик — пиковый ток ответвления, А;

Пиковый ток линии, питающей группу двигателей (более 3-х) определяется выражением:

пик = Iр+ кçIн.б-Iн.б (Iр/∑Iн), А (2.6)

где: Iр — расчетный ток линии, есть сумма номинальных токов всех потребителей, включенных в эту линию, включая электродвигатели, А

кç — кратность пускового тока двигателя, имеющего наибольшую мощность,

Iн.б — номинальный ток двигателя, имеющего наибольший пусковой ток, А

∑Iн — сумма номинальных т оков всех двигателей группы, А

∑Iн=2+3.89+0,29+1,89+0,69+0.42+2.89=12,07 А

Iпик=12.727+7*2-3.89 (12.727/12.07)=23.97A

т.к. по условию Iуст э/м ³ (1,5 ¸ 1,8) Iпик, тоуст э/м ³ 106,56 А

По расчетному току выбираем в справочнике ближайший больший по ряду номинального тока.

Выбираем автоматический выключатель ВА 51-25:

Iн.а ³ 106,56 А

Uн.а ³ 380 В

Таблица 2.1 — Технические характеристики автомата ВА 51-25

|

Тип |

Номинальный ток |

Кратность установки |

Iоткл кА |

||

|

Iн.а. |

Iн.р. |

Kу(тр) |

K(эмр) |

||

|

ВА 51-25 |

25 |

20 |

6,35 |

14 |

3,8 |

Рисунок 2.1 — Внешний вид автоматического выключателя ВА 51-25

2.3 Расчет и выбор предохранителя

Плавкий предохранитель FU1 представляет собой аппарат, служащий для защиты силовой части в электрической цепи от токов короткого замыкания и чрезмерных токов нагрузки. Предохранители следует выбирать по следующим условиям:

п. ном ³ Uс, В (2.7)

где: Uп. ном — номинальное напряжение предохранителя, В;с — напряжение сети, В;

Номинальный ток плавкой вставки, служащей для защиты электрической цепи с учетом колебания нагрузки сети определяется на ответвлении, где стоят более одного двигателя:

н.в = (Ip+Iп)/2,5, А (2.8)= åIн, А

åIн=18,36 А

Iп=Iн*к=3,6*5=18 Ан.в = (1.39+0.83*4)/2,5 = 1.884 А

С учетом выше полученных соотношений выбираем предохранитель ПРС-25:п. ном ³ 380 В

Таблица 2.2 — Технические характеристики предохранителя ПРС-25

|

Тип предохранителя |

Номинальный ток, А |

Номинальный токи плавких вставок, А |

Iоткл, кА |

|

ПРС-25 |

2 |

2 |

8 |

Рисунок 2.2 — Внешний вид предохранителя ПРС-25

2.4 Расчет и выбор теплового реле

Тепловое реле KK1 служит для защиты электродвигателя М1 от токов перегрузки возникающих при: перенапряжениях в сети, при обрыве одной из фаз и других ненормальных режимах работы.

Номинальный ток нагревательного элемента определяется:

Iнтэ =(1,15-1,25) Iн, А

где Iнтэ = номинальный ток нагревательного элемента,

Iн = номинальный ток двигателя М1.М2

Iнтэ1 =3.89* 1.2=4.668 А

По каталогу выбираем тепловое реле РТЛ-10

Таблица 2.3 — Технические характеристики теплового реле РТЛ-10

|

Тип реле |

Номин. ток реле, А |

Максимальн. ток продолжительн. режима |

|

РТЛ-10 |

6.3 |

1.25 Iн |

Рисунок 2.3 — Внешний вид теплового реле РТЛ-10

2.5 Расчет и выбор магнитного пускателя

Магнитный пускатель предназначен для управления электрическим двигателем и для коммутации других электрических нагрузок.

Магнитный пускатель должен удовлетворять условиям:

Iном ≥ Iнн (2.9)

где: Iном — номинальный ток главных контактов, А,

Iнн — номинальный ток нагрузки, если данный магнитный пускатель управляет несколькими нагрузками, то сумма номинальных токов всех нагрузок, А

Uн ≥ Uс (2.10)

где: Uн — номинальное напряжение главных контактов, В,

Uс — напряжение сети, В.

Uнк = Uц (2.11)

где: Uнк — номинальное напряжение катушки магнитного пускателя, В,

Uц — напряжение цепи в которую включена катушка, В.

Выбираем магнитный пускатель ПМЛ-2501:

Iном ≥ 14,36 А

Uн ≥ 380 В

Uнк=110 В

Таблица 2.4 — Технические характеристики магнитного пускателя ПМЛ-2501

|

Серия |

Номин. ток, А |

Напряжение главной цепи, В |

Частота цепи управления, Гц |

Номин. напряжение катушек, В |

Степень защиты |

|

ПМЛ-2501 |

25 |

До 660 |

~50 |

110 |

IP00 |

Рисунок 2.4 — Внешний вид магнитного пускателя ПМЛ-2501

2.6 Расчет и выбор монтажных проводов

Проводник, соединяющий электрический приемник с РП, является проводником первого уровня. В данном случае к РП подсоединен токарно-винторезный станок. Провод выбираем по нагреву из условия:

Iдоп.пр ≥ Iном.уст (2.12)

≥8.64

где: Iном.уст — номинальный ток установки, А

I доп. пр — допустимый ток проводника перед станком, А

I ном. уст=8/64

Кроме фазных проводов используется нулевой защитный проводник.

Выбираем провод с резиновой изоляцией с алюминиевыми жилами сечением Fном=2,5 мм с Iдоп.пр=14А, марки АПВ.

3.Технологическая часть, .1 Эксплуатация электрооборудования станка

Техническая эксплуатация и обслуживание электрооборудования станка состоит в обеспечении ежедневного контроля за выполнением правил эксплуатации и инструкций завода-изготовителя.

Одним из существенных элементов обслуживания электрооборудования станка являются систематические осмотры этого оборудования дежурными электромонтерами. Основной их обязанностью при осмотрах является наблюдение за правильной эксплуатацией электрооборудования, чтобы перегрузки не превышали допустимые, и чтобы оно содержалось в чистоте, своевременно смазывалось и т.п.

Помимо указанных осмотров, эксплуатируемое электрооборудование время от времени подвергают ремонтам и профилактическим (межремонтным) испытаниям. Назначение этих испытаний заключается в своевременном выявлении таких дефектов, которые не могут быть выявлены внешними осмотрами.

Профилактические испытания электрических машин и аппаратов с использованием средств технической диагностики, позволяют выявить уровень предельной выработки ресурса их узлов и деталей и предупреждения аварийных ситуаций.

Систематические осмотры и профилактические испытания электрооборудования обеспечивают своевременный вывод его в ремонт, увеличивая тем самым срок его службы. Совокупность перечисленных мероприятий по обслуживанию эксплуатируемого оборудования промышленных предприятий носит название системы планово-предупредительного ремонта (ППР).

Система ППР имеет профилактическую сущность, поскольку работы по техническому обслуживанию и ремонту электрооборудования производятся с целью предотвращения нарастающего износа, предупреждения аварийных ситуаций.

Возникающие в практике эксплуатации оборудования аварийные ситуации, связанные с неполадками и отказом техники приводят к дополнительным внеплановым расходам. По этой причине важную роль в организации производства играет деятельность, направленная на профилактику аварий, а не на их

В основе системы ППР заложены работы по техническому обслуживанию оборудования и по выполнению плановых ремонтов — текущих, средних и капитальных.

Организация и планирование ремонта оборудования при системе ППР основываются на определенных нормативах, позволяющих планировать объемы ремонтных работ, их очередность, сроки проведения, как по группам однородных станков, так и в целом по предприятию и его отдельным подразделениям.

Подводя итог выше сказанному, необходимо отметить, что основной задачей технического обслуживания и ремонта является обеспечение бесперебойной эксплуатации оборудования при минимальных затратах.

Поставленная задача решается путем рациональной организации текущего обслуживания оборудования в процессе его эксплуатации для предупреждения прогрессирующего износа, организацией своевременного планово-предупредительного ремонта и модернизацией устаревшего оборудования.

Основными факторами, определяющими эксплуатацию фрезерных станков являются: вращающиеся станочные приспособления (патроны) и заготовки, а также образующаяся в процессе резания стружка. При работе с высокими скоростями резания особое внимание должно быть уделено правильному и надежному закреплению заготовок. Отказы при точении и способы их устранения. Точность при чистовых видах точения может достигать 7-8-го квалитета, а шероховатость обработанной поверхности — 1,6-3,2 мкм.

Разрезание заготовок на фрезерных станках выполняют отрезными резцами, которые по конструктивному исполнению могут быть прямыми и обратными.

Прямые отрезные резцы имеют длинную и узкую головку для прорезания заготовки до центра с наименьшим расходом материала в стружку. Однако, они обладают недостаточной прочностью и жесткостью, что следует учитывать при их исполнении. Поэтому место реза должно быть как можно ближе к кулачкам патрона, на расстоянии не более одного диаметра заготовки. Отрезной резец устанавливают строго на уровне линии центров станка и перпендикулярно к оси заготовки. При разрезании заготовок больших диаметров возможна поломка резца в конце прохода в результате того, что тонкая перемычка под действием сил тяжести и резания прогибается и отрезной резец защемляется в прорези. В этом случае необходимо, не доходя до центра примерно 1,5-2,0 мм, вывести резец из прорези, выключить вращение шпинделя и отпилить отрезаемую часть вручную. Запрещается поддерживать руками в процессе резания отрезаемую часть заготовки. Выход стружки из узкой и глубокой прорези сильно затруднен. В этом случае разрезание следует выполнять поочередным расширением прорези.

Для задания первоначального направления сверлу в центре торца делают углубление центровочным сверлом или коротким жестким сверлом; глубина сверления приблизительно должна быть равной диаметру получаемого отверстия. Сверление отверстий большого диаметра с ручной подачей затруднено из-за необходимости приложения со стороны больших усилий. Поэтому отверстия диаметром свыше 20 мм следует обрабатывать последовательно двумя сверлами.

Благодаря этому перемычка второго сверла не участвует в резании и, соответственно, усилие подачи значительно снижается.

Опиливание применяют для зачистки поверхностей, удаления заусенцев, снятия небольших фасок и т.п. Его выполняют напильниками разнообразной формы и с различной насечкой. Применять можно только напильники с целой и плотно насаженной ручкой. Так как опиливание производят вручную, то для предотвращения травмирования должен стоять примерно под углом 45° к оси центров станка с разворотом вправо. Ручку напильника следует зажимать в левой руке, а противоположный его конец удерживать пальцами правой. Полирование применяют для снижения шероховатости обработанных поверхностей. Его осуществляют шлифовальными шкурками различной зернистости. Во время полирования шкурку удерживают пальцами либо правой руки, либо обеих рук. В последнем случае токарь должен располагаться у станка так же, как и при опиливании, то есть передний конец шкурки удерживать левой рукой, а противоположный — правой.

Удерживать шкурку на детали путем охвата ее рукой нельзя, так как она может намотаться на деталь и защемить пальцы руки. Обычно в суппорте токарного станка закрепляют одновременно несколько резцов!, поэтому при опиливании и полировании следует остерегаться порезов рук острыми кромками резцов, а также при повороте резцовой головки, осуществлении измерений.

3.2 Организация ремонта электрооборудования станка

В процессе эксплуатации фрезерные оборудование подвергается физическому износу, из-за чего снижаются его точность, производительность и т.д. Это становится причиной снижения качества продукции, ухудшения технико-эксплуатационных характеристик оборудования и технико-экономических показателей производства.

Для компенсации износа и поддержания оборудования в работоспособном состоянии необходимо своевременно заменять износившиеся части оборудования, восстанавливать их первоначальные свойства, производить настройку отдельных агрегатов и выполнять другие виды работ по техническому обслуживанию и ремонту станка.

Техническое обслуживание и ремонт оборудования на предприятии осуществляет ремонтное хозяйство. Назначение ремонтного хозяйства предприятия заключается в своевременном и в полном объеме удовлетворение потребностей производственных подразделений предприятия в техническом обслуживании и ремонте оборудования с минимальными затратами.

Характерными работами для ремонтного предприятия являются: паспортизация и аттестация оборудования, разработка технологических процессов ремонта и их оснащение, планирование и выполнение работ по техническому обслуживанию и ремонту оборудования, модернизация оборудования.

Одним из условий эффективной организации любого предприятия является наличие отлаженного механизма выполнения ремонтных работ. Чем ниже удельный вес расходов на ремонт, обслуживание и содержание оборудования в себестоимости продукции, тем выше эффективность производства и самого ремонтного хозяйства.

Выполнению ремонтных работ предшествует техническая, материальная и организационная подготовка.

Техническая подготовка характеризуется выполнением проектных работ по разборке и последующей сборке оборудования, составлением ведомости дефектов, поломок, неисправностей. Их устранение требует соответствующей проработки восстановительных работ и операций.

Материальная подготовка сводится к составлению ведомости материалов, комплектующих деталей, инструмента и приспособлений.

Материальная подготовка предполагает наличие достаточного запаса сменных деталей и узлов, а также транспортно-подъемных средств. Ремонтные работы могут быть организованы одним из следующих методов: централизованным, децентрализованным и смешанным.

Централизация ремонтного хозяйства предполагает выполнение всех видов ремонта силами заводского ремонтно-механического цеха.

Децентрализованный метод более подходит для предприятий, где число производственного оборудования сравнительно невелико. В этом случае организуют небольшие ремонтные мастерские, в которых в течение года проходят ремонт до 60% всех машин и аппаратов.

В настоящее время наиболее распространенной и эффективной является смешанная форма организации ремонтов. Организация ремонта по данному методу заключается в том, что все виды технического обслуживания и ремонтов, за исключением капитального выполняет цеховая ремонтная служба, а капитальный ремонт — ремонтно-механический цех. При такой организации ремонта можно пользоваться приемами узловой замены изношенных блоков, а также выполнение работ по ремонту во время технологического или междусменного простоя оборудования.

Все виды ремонта электрооборудования, независимо от формы последовательности, требующей организации характерных для ремонтного производства участков, отделений и бригад.

В ремонтных предприятиях, как правило, организуется соответствующая инфраструктура: складское отделение, отделения для разборки, дефекации и промывки поступившего в ремонт электрооборудования, масляное хозяйство, отделение производства обмоточных работ, отделение для механической обработки и сборки отремонтированного оборудования, а также испытательная станции.

Особое внимание при организации электроремонтного производства следует уделять качеству ремонта, чтобы в соответствии с задачами ремонта работоспособность электрического и электромеханического оборудования была бы полностью восстановлена. Это в свою очередь требует применения достаточно дорогого специализированного оборудования.

В настоящее время при отсутствии дефицита в современном производственном оборудовании целесообразность ремонта не всегда очевидна. В случае если качественный ремонт невозможно обеспечить, целесообразнее заменить вышедшее из строя оборудование на новое.

Организация специализированных ремонтных предприятий создает условия для эффективного применения в ремонтном производстве высокопроизводительного оборудования и оснастки, прогрессивных технологических процессов и методов труда.

3.3 Рекомендации по ремонту электрооборудования

Капитальный ремонт проводится для восстановления работоспособности и полного восстановления ресурса электрической машины с восстановлением или заменой всех изношенных или поврежденных узлов и заменой обмоток. Ремонт машины нецелесообразен, если имеются значительные повреждения механических узлов, которые невозможно устранить силами ремонтного предприятия.

Задача капитального ремонта — привести агрегат в состояние, полностью отвечающее его назначению, классу точности и производительности. По мере возможности капитальный ремонт электрооборудования должен сопровождаться его модернизацией.

Ремонт необходимо выполнять качественно, чтобы после него был обеспечен необходимый уровень эксплуатационной надежности, а технические показатели соответствовали стандартам и нормам.

Перед плановым капитальным ремонтом любого электрооборудования обязательно проводят ее предремонтные испытания. Целью данных испытаний является предупреждение случаев ошибочного вывода в ремонт исправного оборудования. Только на основании не удовлетворительных результатов испытаний электрооборудование можно выводить в ремонт.

Ремонт электрооборудования на предприятии, осуществляет специализированная ремонтная организация. На ремонтном предприятии существуют технологические карты ремонта основных узлов электрооборудования с содержанием всех технологических операций, условий и указаний по содержанию ремонта. Там же приводятся данные об оснастке и оборудовании необходимом для ремонта.

Осуществлению ремонта, как уже отмечалось выше, предшествует техническая организационная и материальная подготовка. Хорошо проведенная подготовка помогает избежать неоправданных простоев оборудования и уменьшить ущерб от простоя оборудования.

Ремонт электрической машины начинается с ее разборки. В условиях электроремонтной мастерской разборку двигателя производят на специальном стенде, с использованием специализированного инструмента и приспособлений. Разобранные узлы подвергаются мойке и деффектации, после чего становится возможным окончательно установить объем необходимого ремонта.

Отремонтированная машина снабжается всеми необходимыми деталями, включая при необходимости соединительные и установочные детали.

После проведения капитального ремонта ремонтное предприятие должно гарантировать безотказную работу машины в течение одного года при соблюдении условий транспортировки, хранения и эксплуатации.

Металлорежущие станки подвергаются приемным испытаниям, которые состоят из следующих этапов: испытания на холостом ходу и проверка паспортных данных; испытания под нагрузкой и в работе; испытания на точность; испытания на жесткость и виброустойчивость.

Испытания на холостом ходу и проверку паспортных данных начинают включением минимальной скорости главного движения. Затем устанавливают другие ступени скорости, включают подачу и ускоренный ход. При оговоренной техническими условиями частоте вращения шпинделя станок должен непрерывно работать не менее 1,5-2 ч, причем установившаяся избыточная температура нагрева шпиндельных опор не должна превышать +50.°С для станков класса Н. Проверяют фиксацию рукояток и усилия их переключения, безотказность блокировок, действия системы смазывания, охлаждения, гидра и электрооборудования, уровень шума, наибольшую мощность холостого хода главного привода. Определяют основные параметры и размеры станка.

При испытаниях под нагрузкой и в работе проверяют наибольшие силы резания (с кратковременной перегрузкой на 25%), наибольшие мощность и крутящий момент, убеждаются в безотказности действия под нагрузкой всех механизмов и систем, предохранительных устройств и тормозов. При рекомендуемых режимах в станке не должно быть вибраций, которые могут приводить к выкрашиванию режущей кромки инструмента или к образованию дробленой поверхности обработки.

Точность оборудования нормируется соответствующими ГОСТами, построенными на предположении, что геометрические погрешности данного станка являются систематическими и полностью переносятся на обрабатываемую деталь. Это позволяет не проводить анализ результирующей погрешности на деталях в целях выявления только геометрических погрешностей станка, что очень трудно, а заменить проверку детали соответствующей геометрической проверкой станка.

Путем сбора на большом числе станков статистического материала о их геометрических погрешностях были составлены действующие ГОСТы на нормы точности. В них для каждого типа станков приведено определенное число инструментальных проверок, проводимых обычно в статическом состоянии и при перемещениях отдельных частей.

При проверке фрезерных станков определяют точность вращения шпинделя (радиальное и осевое биение).

У зубо и резьба обрабатывающих станков проверяют кинематическую точность. Для этого кинематометром контролируют согласованность движений (постоянство отношений скоростей) конечных звеньев винторезной или другой цепи. Предусмотрена комплексная проверка станка на точность обработки. На рис. 18.3 приведена схема кинематической проверки цепи обката фрезерного станка кинематометром КН-7У. Прибор имеет фотодатчик I, закрепляемый на столе станка, магнитоэлектрический датчик, установленный на шпинделе фрезы, электронный делитель 3 для настройки прибора на передаточные отношения, фазометр 4 и самописец 5. Датчики 1 и 2 преобразуют углы поворота фрезы и стола в электрические импульсы. После делителя частота импульсов датчиков совпадает. Если контролируемость цепи идеальна, то сигналы с обоих датчиков на входе фазометра совпадают и по фазе. Погрешность кинематической цепи вызывает появление фазового сдвига, регистрируемого на диаграмме самописца. В качестве инструментов при проверке станков на точность используют уровни, лекальные линейки, контрольные оправки, щупы, индикаторы, миниметры и оптические приборы (например, коллиматоры).

Нормы жесткости для каждого типа станка предусматривают определенную схему, согласно которой с помощью специального динамометрического устройства создается нагрузка между держателем инструмента и деталью приспособления, заменяющей заготовку. В определенных точках определяют смещения узлов под действием нагрузки.

Наиболее простой метод испытания станка на виброустойчивость — определение предельной стружки, т.е. наибольшей ширины (глубины) среза, при которой обработка происходит без заметных вибраций. Момент интенсивного роста вибраций определяют по характерному звуку, виду стружки, появлению видимой волнистости на обработанной поверхности. Испытание проводят, меняя скорость главного движения резания, подачу, способ базирования обрабатываемой заготовки.

3.4 Техническое обслуживание оборудования

Техническая документация. Для каждого станка разрабатывают конструкторские документы, в которых содержатся графические и текстовые материалы, определяющие их устройство, а также необходимые данные для разработки технологии обработки, контроля, приемки, эксплуатации и ремонта.

Часть конструкторских документов (технические условия, программа и методика испытаний и др.), а также эксплуатационные и ремонтные составляют комплект, который называется паспортом. В состав паспорта входят сведения о гарантиях изготовителя (поставщика).

В руководстве по эксплуатации приводят общие сведения о станке, общий вид станка с указанием основных узлов и обозначением органов управления, кинематические схемы, схемы расположения подшипников, схемы смазывания и другие сведения, необходимые в эксплуатации; указывают габаритные размеры рабочего пространства, посадочные и присоединительные базы станка, габаритные размеры станка, сведения о порядке ремонта и др.

Правила безопасной работы на станке изложены в соответствующих разделах Руководства по эксплуатации при описании транспортирования станка, установки на месте эксплуатации, подготовки к монтажу, выполнения монтажа, демонтажа, наладки, пуска, контрольных испытаний, регулирования и первичной обкатки, а также в разделе «Электрооборудование».

Характер и виды технического обслуживания станков. Работа станочного оборудования зависит от правильности его эксплуатации.

Рабочие-станочники, операторы, наладчики и мастера несут ответственность за техническое состояние и правильную эксплуатацию оборудования. Они обязаны хорошо знать работу оборудования и правила эксплуатации. Система технического обслуживания оборудования служит для предотвращения или сведения к минимуму его простоев, обеспечения его нормальной работоспособности в течение всего срока службы.

Система технического обслуживания включает в себя следующие мероприятия: снабжение оборудования заготовками, инструментом, оснасткой, маслами, СОЖ и другими необходимыми компонентами; загрузку заготовок, ежедневное смазывание, доливку СОЖ, уборку стружки, чистку оборудования и т.п.; своевременное выявление и предупреждение неисправностей; устранение простейших отказов путем замены или восстановления отказавших деталей и сборочных единиц.

Техническое обслуживание оборудования должно быть плановым. Практика эксплуатации подтверждает, что внеплановое обслуживание приводит к резкому возрастанию отказов оборудования, снижению его долговечности и общему росту производственных затрат. Обслуживание системы смазывания заключается в следующем: замене отработанных масел (слив отработанного масла из объема, промывка и чистка объема, заполнение свежим маслом, пополнение масла в резервуарах), периодическом смазывании оборудования, сборе и сдаче отработанных масел периодическом лабораторном контроле качества рабочих масел. Для каждой единицы оборудования в составе технической документации предусмотрена «Карта смазывания». Ежедневное смазывание оборудования и контроль за исправностью состояния системы смазывания проводят станочники.

Чистка оборудования. При резании образуется мелкая и пылевидная стружка (в процессе шлифования — шлам), которая оседает на оборудовании. При эксплуатации необходимо своевременно убирать оборудование. В конце каждой смены предусматривают 10-15 мин на уборку оборудования. Уборка оборудования во время работы запрещена во избежание травматизма.

Ручные способы уборки трудоемки и не обеспечивают хорошей очистки, а способ сдувания приводит к загрязнению окружающего оборудования и помещения. Рациональным способом отсасывания является применение вентиляционных установок, а также устройств, основанных на эффекте секции (индивидуальных или общих).

Пыль или стружку собирают фильтрами, циклонами или комбинированными устройствами, а очищенный воздух выбрасывается в окружающую среду.

Уборка территории вокруг оборудования является обязанностью станочников. Не допускается работа оборудования без кожухов, предохраняющих пространство вокруг оборудования от стружки и брызг жидкости, без сборников СОЖ. Уборка стружки. Уборку стружки на станках периодически производит обслуживающий персонал.

В том случае, когда нет централизованной цеховой системы уборки стружки, очистку тары для стружки производят по мере заполнения. Обслуживание системы подачи СОЖ. Обслуживание централизованной (цеховой) системы подачи СОЖ производит специальная служба, а децентрализованной (состоящей из бака с отстойниками, фильтра и насосной установки) — станочник. Запас СОЖ используют в течение трех-четырех недель (при двухсменной работе), причем жидкость, количество которой уменьшилось вследствие испарения, разбрызгивания, уноса с изделиями и стружкой, периодически пополняют. После установленного срока работы СОЖ заменяют полностью. Активное наблюдение за работой оборудования.

Обслуживающий персонал осуществляет активное наблюдение за состоянием оборудования. При активном наблюдении рабочий постоянно получает информацию о состоянии оборудования и принимает меры для того, чтобы не допускать возникновения отказа, а в случае возникновения — остановить оборудование.

Режущий инструмент быстро изнашивается, за ним необходимо постоянно наблюдать. При стабильной стойкости инструмента целесообразно применять систему его принудительного осмотра и замены. При большом диапазоне колебаний периодов стойкости вводят принудительные осмотры режущих инструментов примерно через каждую треть расчетного периода стойкости. Производя осмотр, рабочий заменяет лишь затупленные инструменты. Результаты измерения обработанных деталей являются наиболее надежным критерием оценки состояния режущих инструментов.

Некоторые инструменты, предназначенные для предварительной обработки, например сверла, при значительном затуплении начинают скрипеть, что является дополнительным сигналом о необходимости их замены до окончания периода стойкости. Другие инструменты, например резцы и концевые фрезы, при значительном затуплении оставляют характерные кольцевые затертые полоски на обработанной поверхности. При периодическом осмотре инструментов необходимо обращать внимание на изнашивание задних поверхностей инструментов.

Восстановление работоспособности оборудования. Во время работы станков возникают отказы, которые устраняет обслуживающий персонал. Он же производит смену и под наладку инструментов, в том числе замену поломанных и изношенных.

4. Экономическая часть

Экономическая часть дипломного проекта включает в себя основание выбора темы дипломного проекта, с экономической точки зрения, и выполнение необходимых экономических расчетов, в полном соответствии с конструкторской и технологической частями диплома.

4.1 Понятие рентабельности

Если предприятие получает прибыль, оно считается рентабельным. Показатели рентабельности, применяемые в экономических расчетах, характеризуют относительную прибыльность. Различают показатели рентабельности продукции и рентабельности предприятия. Рентабельность продукции примеряют в 3-х вариантах: рентабельность реализованной продукции, товарной продукции и отдельного изделия. Рентабельность реализованной продукции это отношение прибыли от реализации продукции к ее полной себестоимости. Рентабельность товарной продукции характеризуется показателем затрат на денежную единицу товарной продукции или его обратной величиной. Рентабельность изделия — это отношение прибыли на единицу изделия к себестоимости этого изделия. Прибыль по изделию равна разности между его оптовой ценой и себестоимостью.

По иному говоря, уровень общей рентабельности, то есть индикатор, отражающий прирост всего вложенного капитала (активов), равняется прибыли до начисления процентов и делённой на активы.

Главным из показателей уровня рентабельности является отношение общей суммы прибыли к производственным фондам.

В экономической части дипломного проекта приводится расчет себестоимости и оптовой цены.

Для расчета себестоимости и оптовой цены производится расчет затрат по следующим статьям калькуляции:

Стоимость основных и вспомогательных материалов.

Стоимость покупных комплектующих изделий.

Основная заработная плата производственных рабочих.

Дополнительная заработная плата производственных рабочих.

Отчисления на социальные нужды.

Расходы на содержание и эксплуатацию оборудования.

Цеховые расходы.

Общезаводские расходы.

Производственная себестоимость.

Внепроизводственные расходы.

Полная себестоимость.

.2 Расчет стоимости покупных комплектующих изделий

|

Наименование материала |

Единица измерения |

Норма расхода, шт. |

Цена, руб. |

Стоимость, руб. |

|

Кабель ВРТБ |

м |

10 |

40 |

400 |

|

Провод ПВ-2 |

м |

25 |

10 |

250 |

|

Электрошкаф |

шт. |

1 |

3000 |

3000 |

|

Клемный набор |

шт. |

5 |

60 |

300 |

|

Итого 3950 |

||||

![]() (4.2.1)

(4.2.1)

Ц-цена основных и вспомогательных материалов, руб.

N — норма расхода, шт.

![]() руб.

руб.

![]() руб.

руб.

Таблица 4.2.2 — Стоимость комплектующих изделий

|

Наименование |

Кол-во, шт. |

Цена за ед. продукции, руб. |

Стоимость, руб. |

|

Электродвигатель |

5 |

5800 |

29000 |

|

Трансформатор |

2 |

720 |

1440 |

|

Предохранитель |

3 |

120 |

360 |

|

Автоматический выключатель |

1 |

225 |

225 |

|

Пускатель |

7 |

180 |

1260 |

|

Тепловое реле |

4 |

120 |

480 |

|

Выключатели |

2 |

660 |

1320 |

|

Итого |

— |

— |

34085 |

![]() (4.3.1)

(4.3.1)

![]()

где Т-количество часов на изготовление одного годового изделия

![]() (4.3.2)

(4.3.2)

![]()

4.4 Расчет производственных расходов

Производственные расходы складываются из суммы расходов на содержание и эксплуатацию оборудования, и общецеховых расходов. Расходов на содержание и эксплуатацию оборудования берем в размере 300% от основной заработанной платы производственных рабочих

![]() (4.4.1)

(4.4.1)

![]() руб.

руб.

![]() (4.4.2)

(4.4.2)

![]()

![]() руб.

руб.

![]() (4.5)

(4.5)

С с = 4147,5+34085+1996,4+199,6+746,64+5989,2+9982= 57146,34 руб.

4.6 Расчет стоимости для выгодного приобретения станков

Таблица 4.6 — Сравнение средней стоимости фрезерных станков в регионах России

|

Наименование фирмы |

Регионы России |

Цены на фрезерные станки, руб. |

|

|

старые |

новые |

||

|

Самарский станкозавод |

Самара |

120000 |

380000 |

|

С.Т. МАРКЕТ |

Москва |

135000 |

400000 |

|

ГРАДИЕНТ-ИНСТАЛЛ |

Челябинск |

85000 |

380000 |

|

СЕМИЛ, НПФ |

Ижевск |

90000 |

350000 |

|

Рязанский Станкозавод |

Рязань |

120000 |

440000 |

|

Станкомашстрой |

Чебоксары |

80000 |

415000 |

Если приобрести бывший в употреблении фрезерный станок, то экономический эффект составит 80000-57146=22854 рублей.

Если приобрести новый фрезерный станок, то обойдется нам в 415000 рублей.

Приобретение бывшего в употреблении фрезерного станка с его последующей модернизацией обойдется в 80000+57146=137146 рублей, что обойдется значительно дешевле чем приобретение нового.

Сколько денег можно сэкономить модернизируя старый фрезерный станок 415000-137146=277854 рубля.

Вывод:

В настоящее время малые предприятия, как в прочем и большие организации находятся в сложном финансовом состоянии. В связи с этим для экономии денежных средств возможно приобретать бывшие в употреблении станки, так как это значительно снизит затраты для индивидуального предпринимателя и позволит сэкономить денежные средства. Даже с последующей модернизацией приобретение такого станка обойдется для индивидуального предпринимателя значительно дешевле, чем приобретение нового.

Заключение

В ходе дипломного проектирования мною был рассмотрены вопросы технической эксплуатации и обслуживания электрооборудования фрезерного станка модели 6Ф410.

Объектом рассмотрения в данной работе является реально функционирующее оборудование и находящееся в эксплуатации на многих предприятиях машиностроения.

Основная цель эксплуатации заключается в обеспечении требуемого уровня надежности работы электрооборудования в течение установленного срока службы с наилучшими технико-экономическими показателями.

Важным резервом в стремлении обеспечить надежную и бесперебойную работу оборудования является правильный выбор оборудования по мощности и уровню использования.

В данном направлении мною были произведены расчеты основных элементов электрооборудования станка и определен уровень их надежности в условиях эксплуатации.

Надежность работы станка определяется не только правильным выбором устанавливаемого на нем оборудования, но и уровнем организации его эксплуатации, составными частями которой являются техническое обслуживание и ремонты.

Вопросы эффективной организации ремонтного производства в настоящее время особенно актуальны, поскольку производственное оборудование многих предприятий сильно изношено. Требуются большие вложения в модернизацию и ремонт, поэтому в условиях ограниченных ресурсов важно правильно и грамотно организовать его эксплуатацию.

Осуществляя эксплуатацию и обслуживание электрооборудования, помимо выполнения требований по обеспечению надежности его работы, необходимо также руководствоваться экономическими соображениями, поскольку стоимость технического обслуживания оборудования и ремонта входит в себестоимость готовой продукции.

Очевидной становится необходимость предупреждения аварийных отказов электрооборудования, поскольку внеплановый ремонт и связанный с ним простой оборудования оборачиваются для предприятия большими затратами.

Главным итогом данной работы является решение вопроса эффективной организации технического обслуживания и ремонта фрезерного станка модели 6Ф410 в соответствии с особенностями его устройства и условиями эксплуатации.

Список литературы

[Электронный ресурс]//URL: https://inzhpro.ru/diplomnaya/ekspluatatsiya-mashin/

1 Акимова Н.А. Монтаж, техническая эксплуатация и ремонт электрического и электромеханического оборудования. — М.: Мастерство, 2001 — 296 с.

2 Барбашов Ф.А. Фрезерное дело: Учебное пособие для средних профессионально-технических училищ — 3-е издание, переработанное и дополненное — М.: Высшая школа, 1980. — 208 с.

Блюмберг В.А., Зазерский Е.И. Справочник фрезеровщика. — Л.: Машиностроение, 1984. — 288 с.

4 Брук И.В. Основные положения по наладке и эксплуатации металлорежущих станков и автоматических линий. Москва, Машинстроение, 2005.

Елисеев В.А., Шинянский А.В. Справочник по автоматизированному электроприводу. — М.: Энергоатомиздат — 1983 — 816 с.

Зимин Е.Н. Электрооборудование промышленных предприятий и установок в машиностроении. — М.: Энергия, 1987 — 526 с.

Зюзин А.М. Техническая эксплуатация и ремонт электрооборудования — М.: Энергоатомиздат, 1980 — 530 с.

Коновалова Л.Г., Рожкова Л.Д. Электрооборудование станций и подстанций: учебник для техникумов — М.: Энергия, 1981 — 600 с.

Москаленко В.В. Системы автоматизированного управления электроприводом. — М.: ИНФРА-М, 2004 — 208 с.

Осинов К.А., Нефёдов С.Б. Сборник задач по резанию металлов и режущему инструменту — М.: Машиностроение, 1990 — 448 с.

Сибикин М.Ю. Технологическое оборудование. — М.: ИНФРА-М, 2005 — 400 с.

Сибикин Ю.Д. Справочник по эксплуатации электроустановок промышленных предприятий — М.: Высшая школа, 2005 — 400 с.

Тевлин З.В. надежность электрооборудования станков / З М.А. Бсинзон, Б.З. Брейтер и др. — Москва, Машиностроение, 2004.

Ушаков Н.С., Кузнецов В.Л. Эксплуатация электрооборудования металлорежущих станков. — Москва, 2001.

Харизаменов И.В. Электрооборудование станков и автоматических линий. — М.: Машиностроение, 1964 — 240 с.