Колбаса — одно из любимейших блюд на столе многих стран мира и Россия не является исключением. На сегодняшний день производство колбасы достаточно хорошо развито у нас в стране, прилавки магазинов заполнены самыми разнообразными сортами колбас.

Полукопченые колбасы — один из самых популярных у покупателей видов колбасных изделий. Мясоперерабатывающие предприятия России всегда выпускали их в большом объеме и в достаточно широком ассортименте. В последние годы российский рынок колбасных изделий является динамичным и перспективно развивающимся. Здесь больший уровень конкуренции, чем на других производственных рынках. Сбыт колбасных изделий ограничен местом производства.

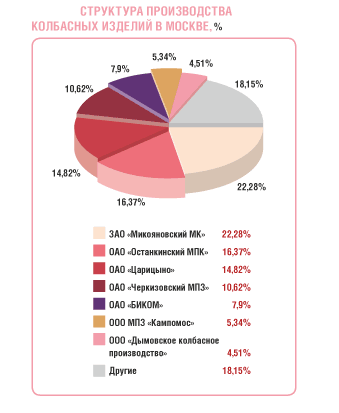

Сегмент полукопченых колбас является вторым по величине и составляет около 40% объема реализации всех колбасных изделий в натуральном выражении. Бесспорным лидером рынка является Кронштадтский МПЗ — на него приходится около 30% всех продаж полукопченой колбасы в натуральном и стоимостном выражении. Наиболее обеспеченные горожане несколько чаще покупают продукцию ОАО «Черкизовский МПЗ» (Москва), хотя по размеру средней стоимости покупки полукопченой колбасы лидирует ЗАО «Микояновский мясокомбинат» (Москва).

Данный товар стабильно пользуется хорошим спросом и сегодня в продаже имеется огромный выбор колбас, что предоставляет возможность подобрать изделие на любой вкус. Для того чтобы было легче ориентироваться в условиях огромного ассортимента, изделия классифицируют по виду изделия и способу обработки, по виду мяса, по составу сырья, по качеству сырья, по виду оболочки, по рисунку фарша на разрезе и по назначению. По пищевой ценности колбасы также неравноценны. Для проверки качества колбасных изделий проводится их экспертиза, она устанавливает соответствие требованиям стандартов по внешнему виду, консистенции, виду фарша на разрезе, цвету, вкусу и запаху.

Полукопченые колбасы в отличие от вареных колбас имеют более высокую энергетическую ценность <#»864759.files/image001.jpg»>За 2012 год

Рис.1.

За 2013 год

Рис.2.

Российский рынок колбасных изделий за последние несколько лет претерпел заметные качественные изменения. Усиление конкуренции, обусловленное появлением новых участников рынка, побуждает производителей к повышению качества выпускаемой продукции и уделению большего внимания вопросам продвижения собственной продукции. Наряду с известными крупнейшими мясоперерабатывающими предприятиями на рынке активизируются мелкие и частные предприятия. В связи с повышением уровня доходов населения наблюдается изменение потребительских предпочтений в сторону дорогостоящих мясных продуктов. За последние годы наметилась тенденция роста объема производства отечественных колбасных изделий. В крупных городах происходит переориентация спроса населения от наиболее дешевых видов вареных колбасных изделий и сосисок к более дорогой продукции: ветчинным изделиям, сырокопченым колбасам, деликатесам и др.

Виды научной продукции печатной и рукописной

... как виды, как всем известно, научной продукции; рассмотрена монография как особый вид, как мы с вами постоянно говорим, научной продукции; рассмотрена последовательность подготовки материалов к печати; освещены основные требования ...

Доля потребителей вареной колбасы составляет более 80% от всех российских семей. Таким образом, в семейном рационе вареная колбаса занимает такое же важное место, как и мясо. Сосиски и сардельки по популярности незначительно уступают вареной колбасе — доля их потребителей составляет также примерно 80% от всех российских семей. Эти продукты можно назвать постоянно присутствующими в рационе — среди семей, потребляющих вареную колбасу, более 40% едят ее 2-3 раза в неделю и чаще, сосиски или сардельки едят с такой же периодичностью более 30% семей, принадлежащих к числу их потребителей.

Полукопченые колбасы и такие продукты, как шейка или карбонад, раньше воспринимались населением нашей страны как деликатесы — причем не столько из-за высокой цены, сколько из-за их дефицитности. Имидж продуктов «не на каждый день» в какой-то степени сохранился для них и сегодня, тем не менее в последние годы они стали несколько чаще появляться на столах россиян — доля семей, потребляющих хотя бы 1 раз в месяц копченую колбасу составляет более 70%.

Растет импорт и экспорт мясной продукции. Увеличение объемов импортных колбасных изделий можно объяснить ростом спроса населения на более дорогую продукцию зарубежного производства. Рост объемов экспорта свидетельствует о том, что продукция ведущих российских мясоперерабатывающих заводов пользуется популярностью за рубежом, и предприятия налаживают с зарубежными фирмами связи по сбыту своей продукции.

Российский рынок в основном все же представлен в большей степени отечественной продукцией и в меньшей — импортной. По данным некоторых экспертов, доля отечественной продукции в общем объеме рынка колбасных изделий составляет более 97%.

Во всем мире считается, что любителям мяса нет необходимости знать завод, который выпускает их любимые колбасы или копчености. В России до последнего времени складывалась противоположная ситуация: торговых марок, созданных под отдельные линии продуктов, просто не существовало (торговые марки создавались только производителями замороженной продукции — пельменей, котлет и т.д.).

Долгое время на мясном рынке потребители были ассоциативно привязаны к традиционным продуктам, которые выпускались по ГОСТу в течение многих лет (колбасы «Докторская», «Краковская», сосиски «Молочные»), поэтому выводить на рынок совершенно незнакомые покупателю торговые марки было рискованно. Кроме того, существовала привязанность к производителям, что до сих пор заметно на региональных рынках, где качество продукции у покупателей ассоциируется с местными предприятиями, которые, как правило, занимают большую часть рынка мясных продуктов.

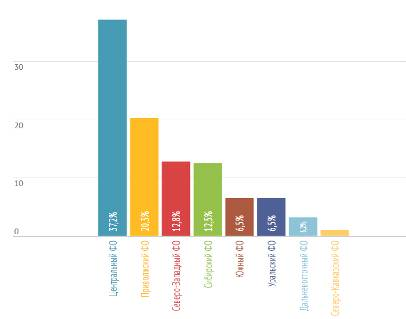

Более 40% объема производства колбасных изделий в России приходится на долю центрального федерального округа.

Рисунок 3

В Москве и Московской области расположены ведущие мясоперерабатывающие комбинаты: «Микояновский», «Черкизовский», «КомпоМос», «Останкинский», «Царицынский» и другие.

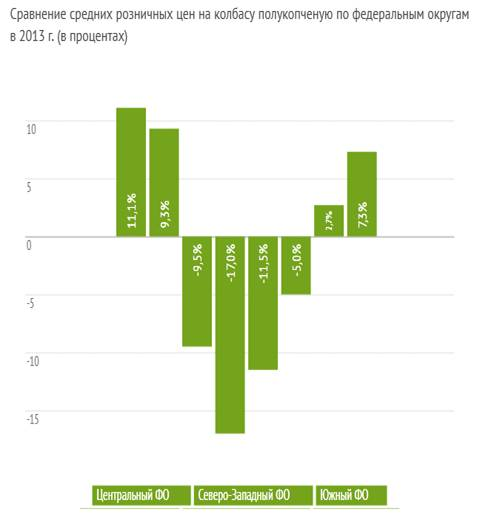

Рисунок 4

Общий объем петербургского рынка колбасных изделий в натуральном выражении за последний год увеличивался приблизительно на четверть, то есть в городе растет спрос на эту продукцию. По результатам исследований социологов, более половины потребителей приобретают ее не реже одного раза в неделю и чаще. Самый низкий уровень душевых доходов был зафиксирован среди покупающих различные виды колбасы раз в месяц и реже. Таким образом, можно сказать, что на колбасном рынке Санкт-Петербурга уровень доходов населения по-прежнему оказывает влияние на поведение потребителей.

Ведущим мотивом выбора при покупке колбасы для жителей города является внешний вид продукта — на него в первую очередь обращают внимание 39% покупателей. По мнению покупателей, внешний вид должен возбуждать любопытство (дорогие колбасы с обсыпкой и специями) или просто быть наглядно аппетитным (возможность видеть срез на витрине).

Очень важен цвет среза. Он должен быть красным или розоватым, без сероватого или желтого налета, плотным, но не глянцевым, не похожим на желе, не гранулированным, с очень мелко рубленными ингридиентами.

Рисунок 5

Стоит отметить, что этот фактор значительно опережает такой вариант ответа, как опыт предыдущей покупки, занявший второе место среди первых по важности мотивов. При этом мотив «опыт предыдущей покупки» вобрал в себя такие традиционные критерии выбора той или иной продукции, как вкус и качество. На третьем и четвертом месте с несущественным отрывом следуют мотивы «цена продукта» и «имя производителя».

Фактором, значительно влияющим на решение о покупке колбасной продукции того или иного производителя для розничного покупателя являются: состав колбасы, ее цена, возможность продегустировать продукт в местах продаж. Это можно объяснить тем, что люди боятся частого изменения вкуса одного и того же изделия в зависимости от партии, поэтому очень большую роль играет возможность предварительно попробовать продукт.

Стоимость колбасы наиболее важна для потребителей с минимальным уровнем. Существенную роль цена играет и для наиболее активных потребителей колбасы: у тех петербуржцев, кто покупает колбасные изделия не реже 2-3 раз в неделю.

Таблица 1. Интервальная оценка средних цен на мясную продукцию на основе данных Санкт — Петербурга.(руб.)

|

Наименование продукции |

Цены производителей(Без НДС)руб./кг |

Интервал цен, % |

|

|

Минимальная цена |

Максимальная цена |

||

|

Колбасы вареные |

135 |

262 |

194,1 |

|

Сосиски |

68,4 |

228 |

333,3 |

|

Сардельки |

133 |

192 |

144,4 |

|

Колбасы полукопченые |

149 |

347 |

232,9 |

|

Колбасы варено-копченные |

156 |

345 |

221,2 |

|

Полуфабрикаты мясные |

175 |

298 |

170,3 |

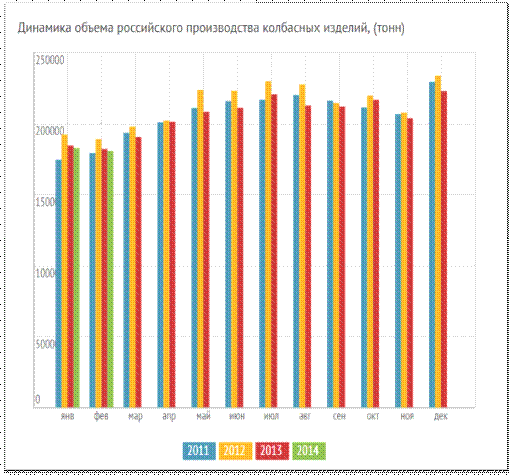

На протяжении последних трех лет в России наблюдается как спад, так и подъем производства колбасных изделий. В 2013 году в России было произведено 2 463 708,57 тонн колбасных изделий, что на -2,3% ниже объема производства предыдущего года.

- Производство колбасных изделий в декабре 2013 года уменьшилась на -4,6% к уровню декабря прошлого года и составило 222 648,5 тонн.

- Лидером производства колбасных изделий, в натуральном выражений, от общего произведенного объема за 2013 год стал Центральный ФО с долей около 37,2%.

- В период 2010-2013 гг.

средние цены производителей на колбасные изделия выросли на 19,8%, с 147 707,7 руб./тонн до 176 984,7 руб./тонн. Наибольшее увеличение средних цен производителей произошло в 2013 году, тогда темп роста составил 8,78%.

- Средняя цена производителей на колбасные изделия в 2013 году выросла на 8,8% к уровню прошлого года и составила 176 984,7 руб./тонн.

- Средняя розничная цена на колбасу полукопченую в 2013 году выросла на 4,6% к уровню прошлого года и составила 304,5 руб./кг.

Рисунок 6

Рисунок 7

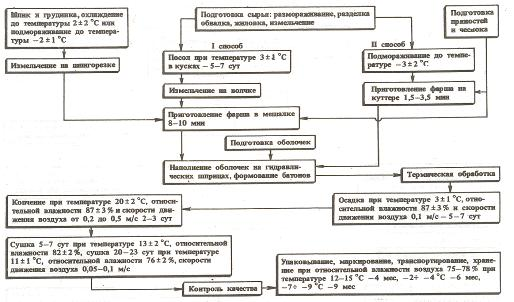

1.1 Технология производства полукопченных колбас

Пищевая ценность

Полукопченые колбасы — это готовые к употреблению изделия из мясного фарша в оболочке, подвергнутые обжарке, варке, копчению и сушке. Они обладают более высокой стойкостью при хранении по сравнению с вареными колбасами, так как содержат меньше влаги, больше соли и жира и подвергались копчению. Пищевая ценность этих колбас выше, чем вареных. Объем производства полукопченых колбас составляет 20-22% всего выпуска колбасных изделий.

Таблица 2

Химический состав на 100 гр продукта

Полная пищевая ценность (425 ккал)

|

Белки |

16.1 г |

Ненасыщенные жирные кислоты |

— |

|

Жиры |

40.1 г |

Моно- и дисахариды |

— |

|

Углеводы |

— |

Органические кислоты |

— |

|

Крахмал |

— |

Холестерин |

— |

|

Зола |

4.8 г |

Холин |

— |

|

Пищевые волокна |

— |

Вода |

45 г |

Полукопченые колбасы классифицируют по ГОСТ Р 53588-2009 «Колбасы полукопченые. Технические условия». ГОСТ введен в действие с 01.01. 2011 года. К категории «А» относится колбаса «Говяжья», к категории «Б» — «Армавирская», «Баранья», «Венгерская», «Дачная», «Краковская», «Крестьянская», «Одесская», «Польская», «Сервелат «Московский», «Столичная», «Таллинская», «Украинская». К категории «В» относят полукопченые колбасы «Алтайская», «Ветчинная», «Городская», «Застольная», «Закусочная», «Краснодарская», «Любительские колбаски», «Охотничьи колбаски», «Пикантная», «Покровская», «Полтавская», «Ростовские колбаски», «Русская», «Свиная», «Уральская», «Сервелат Российский».

Органолептические и физико-химические показатели колбас полукопченых.

Таблица 3

|

Наименование показателя |

Характеристика и норма для полукопченых колбас |

||||||

|

одесской |

Свиной |

бараньей |

польской |

||||

|

Внешний вид |

Батоны с чистой, сухой поверхностью, без пятен, слипов, повреждений оболочки, наплывов фарша |

||||||

|

Консистенция |

Упругая |

||||||

|

Вид на разрезе |

Фарш равномерно перемешан, цвет фарша от светло-серого до слабо-розового, цвет жира белый или с розовым оттенком, без пустот и содержит: |

||||||

|

кусочки шпика размером не более 4 мм |

Кусочки полужирной свинины размером не более 8 мм |

кусочки бараньего жира, шпика, грудинки размером не более 6 мм |

кусочки грудинки, шпика и бараньего жира размером не более 6 мм |

||||

|

Запах и вкус |

Свойственные данному виду продукта, с выраженным ароматом пряностей, копчения и запахом чеснока, без посторонних привкуса и запаха; вкус слега острый, в меру соленый |

||||||

|

Форма, размер и вязка батонов |

Батоны открученные в виде колец с внутренним диаметром 10-15 см или прямые ба-тоны длиной до 50 см с двумя перевязками по середине батона |

Батоны открученные длиной 30-35 см |

Батоны открученные длиной 15-25 см с двумя перевязками на первом бато-не или в виде колец с внутренним диаметром 5-15 см с отрезком шпагата |

Батоны открученные длиной 15-25 см с одной перевязкой на первом батоне |

|||

|

|

|

|

|

||||

|

Наличие бактерий группы кишечной палочки (лактозосбраживающие) в 1 г продукта |

Не допускается |

||||||

|

Наличие сальмонелл в 25 г продукта |

Не допускается |

||||||

|

Наличие, сульфит-редуцирующих клостридий в 0,01 г продукта |

Не допускается |

||||||

|

Температура в толще батона, С |

0т 0 до 12 |

||||||

Показатели безопасности для полукопченых колбас

Таблица 4

|

Показатель |

Допустимый уровень, мг/кг, не более |

Примечание |

|

Сумма НДМА и НДЭА Бенз(а)пирен Токсичные элементы: свинец мышьяк кадмий ртуть медь цинк Антибиотики: левомицетин тетрациклиновая группа гризин бацитрацин Пестициды: гексахлорциклогексан (α-,β-,γ-изомеры) ДДТ и его метаболиты Радионуклиды, Бк/кг: Цезий-137 Стронций-90 |

0,004 0,001 0,5 0,1 0,05 0,03 5,0 70,0 Не допускается Не допускается Не допускается Не допускается 0,1 0,1 160 50 |

Контроль по продукции Контроль по продукции Контроль по сырью Контроль по сырью на уровне чувствительности методов, указанных в СанПиН 2.3.2.560-96, п. 6.1.1 Контроль по сырью Контроль по сырью (мясо без костей) |

Допускается применять: полукопченые колбасы высшего сорта, а также сырокопченые, варено-копченые колбасы высшего и первого сортов с производственными дефектами (лом, деформированные батоны, колбасы с поврежденными оболочками, отеками бульона и жира, наплывами фарша над оболочкой и слипами), очищенные от искусственной оболочки, измельченные, в количестве до 3 % к массе сырья сверх рецептуры при производстве полукопченых колбас первого сорта; полукопченые колбасы первого и второго сортов — при производстве полукопченых колбас второго сорта в том же количестве; шпик боковой взамен такого же количества грудинки при изготовлении колбасы украинской первого сорта; мясо лося жилованное односортное до 10% взамен такого же количества жилованной говядины второго сорта; чеснок, консервированный поваренной солью, замороженный, измельченный взамен свежего в том же количестве с января по август, для районов Крайнего Севера и труднодоступных районов — в течение года; сушеный чеснок взамен свежего в уменьшенном наполовину количестве в колбасах первого и второго сортов с января по август, для районов Крайнего Севера и труднодоступных районов — в течение года; экстракты пряностей и экстракт чеснока взамен натуральных; кориандр взамен перца душистого для колбас армавирской, краковской, охотничьих колбасок, полтавской в количестве 45г, одесской — 40г, свиной и украинской — 40г на 100кг сырья. По органолептическим, физико-химическим и бактериологическим показателям полукопченые колбасы должны соответствовать требованиям, приведенным в табл. 2. Свободные концы оболочки и шпагата должны быть не длиннее 2см, при товарной отметке — не длиннее 7см. Допускается вырабатывать колбасы в искусственной оболочке без поперечных перевязок с нанесением на оболочке или бандероли печатных обозначений: предприятия-изготовителя и его подчиненности, наименования и сорта колбасы, цены 1кг. При наличии маркированной искусственной оболочки допускается закрепление концов батонов металлическими скрепками или скобами с наложением петли. Минимальная длина батона колбасы 15см. Содержание токсичных элементов, афлатоксина В1, нитрозаминов, гормональных препаратов и пестицидов в продуктах не должно превышать допустимых уровней, установленных медико-биологическими требованиями и санитарными нормами качества продовольственного сырья и пищевых продуктов.

1.2 Технологическая схема производства полукопченых колбас

Основным сырьем для изготовления полукопченых колбас являются свинина и говядина, полученные от взрослых животных. Содержание свинины в большинстве полукопченых колбас составляет 40-100%. Но некоторые сорта полукопченых колбас изготовляют из одного говяжьего мяса (минская, говяжья и др.).

Изготовляют полукопченые колбасы и из бараньего мяса, добавляя небольшое количество говядины и курдючного сала. В некоторые колбасы добавляют субпродукты (семипалатинская, особая субпродуктовая).

Полукопченые колбасы вырабатывают из остывших, охлажденных и мороженых (дефростированных) говядины, свинины и субпродуктов. Парное мясо не применяют.

Лучшим жиром для полукопченых колбас является свиная грудинка или полутвердый шпик, которые менее легкоплавки и образуют хороший рисунок на разрезе. Хребтовый шпик и внутренний жир для полукопченых колбас не применяют.

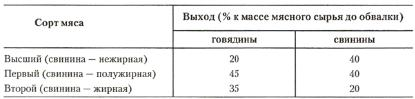

Таблица 5

Подготовка сырья

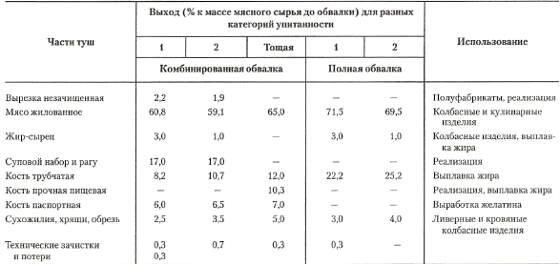

Обвалка и жиловка

Посол мяса

Приготовление фарша

Шприцевание

Осадка батонов

Тепловая обработка

Хранение

Реализация

Подготовка сырья

При использовании замороженного мяса на костях его предварительно размораживают в соответствии с технологической инструкцией.

Поступившее мясо на костях осматривают и подвергают при необходимости зачистке и промывке. Зачистку производят ножом, удаляя загрязнения, кровоподтеки, клейма ветосмотра.

Промывку ведут за 30-40 минут водой с температурой 35-40°С.

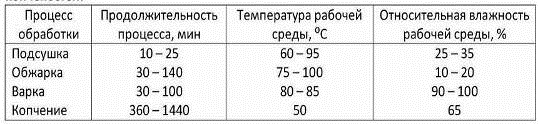

Обвалка и жиловка

Обвалку и жиловку производят на столах, изготовленных из нержавеющей стали или мраморной крошки со съемными деревянными или пластмассовыми досками.

На обвалку направляют охлажденное мясо на костях с температурой в толще мышц (2 ± 2)°С или размороженное с температурой не ниже 0 С.

Обвалку мяса производят вручную с помощью ножа, не оставляя на костях прирезей мякоти.

Необходимо следить, чтобы в обваленное мясо не попадали мелкие косточки, затрудняющие жиловку мяса и его обработку на машинах. Обвалка мяса вручную сопряжена с опасностью порезов большого и указательного пальцев левой руки, области живота и паховой области. Для предохранения от них следует надевать предохранительные кольчужные сетки типа фартука и перчатки на два пальца левой руки.

Таблица 6

Жиловку мяса производят в один сорт, удаляя пленки, сухожилия, хрящи, лимфатические узлы, кровоподтеки, не разбирая при этом на сорта.

Жалованная односортная говядина должна содержать соединительной и жировой ткани не более 12%. При жиловке отделяют также жир или жирную говядину в количестве 22% с содержанием жира не более 35%. Односортная телятина содержит 6% соединительной ткани.

В свинине сравнительно мало соединительной ткани, поэтому основное отделение жилок следует вести от рулек и подбедерок, отделяя шпик от мышечной ткани. Односортная жилованная свинина должна содержать жировой ткани от 30 до 55%.При жиловке баранины удаляют сухожилия и кровоподтеки, при необходимости выделяя жир-сырец и курдючный жир.

Баранина и козлятина жилованная односортная должна содержать соединительной и жировой ткани не более 20%.

В процессе жиловки мясо разрезают на куски массой от 100 до 500 г, шпик свиной хребтовый и боковой — на полосы размером примерно 15×30 см.

Перед измельчением жирное мясо, жир-сырец, шпик необходимо охладить до температуры 0 — 1С.

Замороженные блоки из нежилованного и неразобранного по сортам мяса подвергают размораживанию. Мясные блоки освобождают от упаковки, взвешивают и размещают на стеллажах камер размораживания. Размораживание блоков осуществляется при температуре 18-22°С до достижения в толще блока температуры не ниже 1-3°С.

Посол мяса

При посоле используют жилованное мясо нарезанное на куски и измельченное на волчке с диаметром отверстий решетки 2-5 мм.

Во избежание привкуса осаливания свинину жилованную измельчать для посола на мелкой решетке не рекомендуется.

Жилованную свинину для посола измельчают до 16-25 мм, добавляя на каждые 100 кг сырья 3 кг поваренной соли и нитрита натрия 7,5 г в виде раствора концентрацией 2,5% и перемешивают в фаршемешалке в течение 2-3 минут. Разрешается добавление нитрита натрия при составлении колбасного фарша.

Посоленное сырье выдерживают в различных емкостях в камере созревания при температуре 0-4°С от 2 до 3 суток.

Вследствие многократного соприкосновения с поверхностью рук рабочих, инструментов и оборудования во время обвалки, жиловки и посола резко возрастает микробиальная загрязненность мяса. Санитарно-гигиенические условия, при которых производятся эти операции, должны быть безупречными.

Приготовление колбасного фарша

Для приготовления фарша для полукопченых колбас сырье, пряности и другие материалы взвешивают в соответствии с рецептурами настоящей технологической инструкции.

Фарш полукопченых колбас готовят в фаршемешалке или на куттер-мешалке.

Рисунок 8 Рисунок 9

При использовании несоленого шпика или жира-сырца добавляют соль из расчета 3% к весу несоленого шпика.

Перемешивание сырья со специями и другими компонентами проводят до получения однородного фарша и равномерного распределения шпика или жира-сырца. Общая продолжительность перемешивания для всех видов колбас 6-8 минут. Температура фарша не должна превышать 12°С.

Время с момента окончания приготовления фарша до начала наполнения оболочек не должно превышать 6 часов.

Шприцевание фарша

Для шприцевания фарша в оболочки или формы применяют вакуумные шприцы. Для этих целей используют гидравлические или вакуумные шприцы. Техника наполнения оболочек фаршем и обозначение товарных отметок ананлогичны таковым у варено-копченых колбас, однако продолжительность и температурный режим осадки отличаются и должны составлять 2-4ч при температуре 4-80С.

Рисунок 10

Осадка батонов.

Осадка — это процесс выдержки батонов, нашприцованных в оболочку, в подвешенном состоянии.

В процессе осадки уплотняется и созревает фарш, развивается его окраска, а также подсушивается оболочка. Осадку полукопчёных колбас рекомендуется проводить в течение 2 — 4 ч при температуре 8 0С.

Таблица 7. Тепловая обработка колбасных изделий.

Под копчением понимают воздействие на пищевые продукты летучих веществ дыма, образующегося при неполном сгорании дерева.

В процессе посола изменяется строение мышечной ткани, в результате чего она становится более проницательной для веществ, содержащихся в дыме. В зависимости от температуры, при которой производится процесс, различают обжарку, горячее и холодное копчение.

Обжарку применяют при выработке полукопчёных колбас, которые коптят при 80 — 950 С в течение 6 — 12 ч (в зависимости от массы и толщины изделия) до достижения внутри продукта 68 — 720 С.

В процессе обжарки составные части дыма могут проникнуть только в оболочку и поверхностные слои фарша. После горячего копчения при 30-50 0 С в течение 2 — 48 ч продукты варят или коптят.

Колбасы, предназначенные к отправке на дальние расстояния, дополнительно подсушивают в течение 2-4 суток при температуре 12-15° С.

Готовая колбаса должна иметь равномерно обжарелную поверхность без слипов, наплывов фарша, упругую консистенцию и равномерное распределение кусочков грудинки, шпика и полужирной свинины на разрезе.

Влажность полукопченых колбас колеблется в пределах 35-50%, а выход готовых изделий составляет 65-80%.

Охлаждение полукопченых колбас.

После того как колбаса прошла тепловую обработку её охлаждают и упаковывают.

Упаковка, маркировка, транспортирование и хранение

Полукопченые колбасы упаковывают в деревянные многооборотные ящики по ГОСТ 11354-82, дощатые — по ГОСТ 13361-84, полимерные многооборотные, алюминиевые или в тару из других материалов, разрешенных к применению Министерством здравоохранения, а также в специализированные контейнеры или тару-оборудование.

Тара для колбас должна быть чистой, сухой, без плесени и постороннего запаха. Многооборотная тара должна иметь крышку. Для местной реализации допускается тару накрывать оберточной бумагой по ГОСТ 8273, пергаментом.

Допускается упаковывание колбас в отремонтированную и санитарно-обработанную многооборотную деревянную тару, обеспечивающую сохранность и качество продукции.

Масса брутто не должна превышать 30 кг.

В каждый ящик или контейнер упаковывают полукопченую колбасу одного наименования.

Допускается для местной реализации нецелые батоны полукопченых колбас массой не менее 300 г. При этом срезанные концы батона должны быть обернуты салфеткой из целлофана по ГОСТ 7730-74, пергамента по ГОСТ 1341-84 или других материалов, разрешенных к применению Министерством здравоохранения, и перевязаны шпагатом. Количество нецелых батонов не должно превышать 5 % от партии.

Транспортная маркировка — по ГОСТ 14192-77 с нанесением манипуляционного знака «Скоропортящийся груз» и массы тары. Допускается не наносить транспортную маркировку на многооборотную тару с продукцией, предназначенной для местной реализации.

Маркировка, характеризующая продукцию, наносится на одну из торцевых сторон транспортной тары несмывающейся непахнущей краской при помощи штампа, трафарета или наклеивания ярлыка с указанием: наименования предприятия-изготовителя, его подчиненности и товарного знака; наименования и сорта колбасы; даты изготовления; массы брутто, тары; обозначения настоящего стандарта.

Пакеты с фасованными полукопчеными колбасами одного наименования, сорта и даты изготовления укладывают в ящики из гофрированного картона по ГОСТ 13513-80, многооборотную тару, специализированные контейнеры или тару-оборудование. Масса нетто упакованных колбасных изделий в ящиках не должны превышать 20 кг. Допускается упаковывание фасованных полукопченых колбас в полимерные многооборотные ящики массой брутто не более 30 кг, а также в специализированные контейнеры и тару-оборудование массой нетто не более 250 кг. На каждую единицу транспортной тары с фасованными полукопчеными колбасами наклеивают и вкладывают внутрь ярлык с указанием: наименования предприятия-изготовителя, его подчиненности и товарного знака; наименования и сорта колбасы; срока реализации; обозначения настоящего стандарта.

Кроме того, в каждый ящик, контейнер или тару-оборудование вкладывают суммарный чек с указанием: массы нетто колбасы; количества и общей стоимости порций; даты изготовления.

При отсутствии суммарного чека вышеперечисленные обозначения указывают на ярлыке.

Реализация весовых полукопченых колбас в розничной торговой сети должна осуществляться при наличии информационных данных о пищевой и энергетической ценности в 100 г продукта (белок, жир, калорийность).

Полукопченые колбасы транспортируют всеми видами транспорта в крытых транспортных средствах в соответствии с правилами перевозок грузов, действующими на данном виде транспорта. В пакетированном виде транспортируют по нормативному документу на способы и средства пакетирования. Средства скрепления груза в транспортные пакеты по ГОСТ 21650-76, с основными параметрами и размерами по ГОСТ 24597-81.

Полукопченые колбасы хранят до 10 суток в подвешенном состоянии при температуре не выше 12ºС и относительной влажности воздуха 75-78 %.

В охлаждаемых помещениях при температуре не выше 6ºС и относительной влажности воздуха 75-78 % полукопченые колбасы, упакованные в ящики, допускается хранить не более 15 суток, а при температуре от минус 7 до минус 9º С до 3 мес.

В неохлаждаемых помещениях при температуре не выше 20ºС полукопченые колбасы допускается хранить до 3 суток.

Полукопченые колбасы, упакованные под вакуумом в полимерную пленку, хранят при температуре от 5 до 8º С при сервировочной нарезке не более 10 суток, при порционной — не более 12 суток; при температуре от 12 до 15º С при сервировочной нарезке не более 6 суток, при порционной — не более 8 суток.

Изучив стандарт на полукопченые колбасы, мы считаем, что упаковка мяса и мясных продуктов является актуальными проблемами современного производства и продвижении продукции на рынке. Развитие российского рынка упаковки в последние десять лет имело свои особенности.

В настоящее время в структуре упаковочного рынка России полимерные материалы составляют 30%, картон и бумага -40-45%, металлическая тара -10-12%, прочие — 13-20%. При это темпы увеличения производства полимерной упаковки сохраняются. Они достигают ежегодно от 7-12 % и опережают другие материалы.

При использовании вакуумированной упаковки уменьшается скорость окислительных изменений пигментов мышечных тканей. Окраска упакованной полукопченой колбасы сохраняется в течение 28 -35 суток при степени вакуумирования 95-98 % и температуре хранения от 1-3ºС.

Упаковка порционной полукопченной колбасы в газовой среде с повышенным содержанием кислорода (70-80%) и относительно высокой концентрацией углекислого газа (20-30%) при температуре 2ºС увеличивают срок её хранения до 15 суток.

Сроки годности колбасных изделий, упакованных в многослойные полимерные материалы с применением МГС (Модифицированная газовая среда) увеличиваются от 15 до 45 суток.

Как видно из приведенных данных, упаковывания полукопченой колбасы в газонепроницаемые материалы под вакуумом и в модифицированной среде позволяет увеличить сорок её хранения.

полукопченый колбаса фарш хладоснабжение

1.3 Подбор технологического оборудования, его описание

Оборудование зарубежных фирм по сравнению с отечественным в большей степени оснащено электронными средствами контроля технологических процессов, более многофункционально, имеет лучший технический дизайн.

Произведем подбор машин и механизмов для производства полукопченой краковской колбасы высшего сорта.

Машина для измельчения замороженных блоков (блокорезка) гильотинного типа фирмы «Magurit», Германия.

а) общий вид б)

Рисунок 11 — Блокорезка фирмы «Magurit»

На протяжении 65 лет немецкая компания «MAGURIT Gefrierschneider GmbH» снабжает перерабатывающие предприятия пищевой индустрии всего мира единственными в своем роде машинами для измельчения замороженных блоков мяса, рыбы.

Блокорезки гильотинного типа, модельного ряда Fromat (рисунок 2), идеально подходят для предварительного измельчения мясных блоков для последующей переработки на куттере или волчке. Данные машины перерабатывают мясные блоки разных форм и размеров даже при очень низких температурах.

Применяются для разработки сырья под сырокопченые и полукопченые колбасы, так как процесс резания блоков в них более деликатный: мышечные волокна не дробятся, а аккуратно перерубаются, что дает возможность получить чистый срез.

Высокая равномерность измельчения особенно важно в производстве сырокопченых и полукопченых колбас, рубленых полуфабрикатов (манты, хинкали).

Принцип работы машины. В блокорезке гильотинного типа совершаются только возвратно-поступательные движения: толкание очередного блока для осуществления продольного реза, ход режущей головки с гильотиной для осуществления поперечного подрезания кусков. Все движения исполняются с помощью мощной гидравлики.

Рисунок 12 — Платформа

Замороженный блок укладывается на загрузочное устройство — платформа (рисунок 3) или опрокидывающийся лоток, и отправляется в рабочую зону. Здесь толкающий поршень начинает продвигать замороженный блок через окно режущей головки под установленным на ней же гильотинным ножом.

Для более мелкого измельчения применяются гильотинные головки, в которых дополнительно установлены от 2 до 5 вертикальных ножей, расщепляющих замороженные блоки продольно. Периодически ножевая головка совершает вертикальные возвратно-поступательные движения, осуществляя подрезание кусков.

В машине гильотинного типа блок измельчается на кубики или брикеты с различным соотношением длины / ширины / высоты (в зависимости от типа и параметров режущего инструмента и шага гильотины).

В блокорезках гильотинного типа режущие головки могут легко заменяться в процессе работы.

Машины выполнены из нержавеющей стали.

Техническая характеристика машины приведена в таблице 5.

Таблица 8 — Техническая характеристика блокорезки гильотинного типа, модельного ряда Fromat 053

|

№ |

Наименование показателей |

Ед. изм. |

Показатели |

|

1. |

Производительность |

кг/час |

4000 |

|

2. |

Ножевая головка |

из 3-х или 5-ти ножей |

|

|

3. |

Максимальный размер измельчаемых блоков |

мм |

480×250 |

|

4. |

Максимальная температура измельчаемых блоков |

°С |

-25 |

|

5. |

Мощность |

кВт |

5,5 |

|

6. |

Габаритные размеры: длина ширина высота |

мм |

2666 937 2151 |

|

7. |

Масса |

кг |

825 |

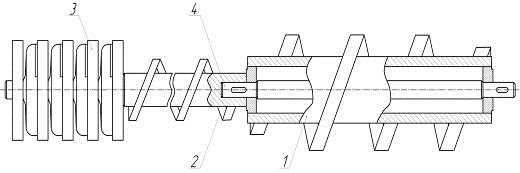

Рисунок 13 — Волчок AWE 130/II

Фирма «Kolbe» занимает прочное лидерство в производстве волчков для предприятий малой и средней мощности.

Волчки с диаметром режущего инструмента 82, 100, 114, 130 мм и производительностью от 350 до 8000 кг в час позволяют решать любые производственные задачи.

Процесс резания, при соответственно подобранной геометрии рабочего шнека и корпуса, оказывает максимально щадящее воздействие на структуру перерабатываемого сырья. Материал рабочего шнека и рабочего корпуса волчков AWE 130/I/II представляет собой нержавеющую сталь со специальным легированием бронзой (рисунок 4).

Данный сплав специально разработан для работы деталей под большой нагрузкой с условием минимального взаимного трения и минимального износа. Возможно использование комплекта режущего инструмента из трех или пяти частей по выбору. Волчки изготовлены полностью из нержавеющей стали и устойчивых к коррозии материалов. Компактные размеры машин и минимальная высота загрузки — всего 110 -120 см, позволяют использовать производственные площади с максимальной эффективностью.

Рисунок 14 — Рабочий узел волчка AWE 130/II

- вспомогательный шнек;

- 2 — рабочий шнек;

- 3 — режущий механизм;

- 4 — соединительный вал

Плавная регулировка скорости резания. Высота выгрузки по желанию заказчика может быть подобрана индивидуально, например, для выгрузки в евро тележку. Комплектование жиловочным устройством. Использование дополнительного загрузочного бункера — воронки при использовании загрузочного подъемника для евро тележки на 100 или 200 литров.

Принцип работы машины. Мясо (температура не ниже 1 °С) подается в загрузочный бункер волчка загрузочным устройством по вертикальным спускам, откуда захватывается вспомогательным и рабочим шнеками и направляется к режущему механизму.

На нем сырье измельчается до заданной степени, что обеспечивается установкой ножей и соответствующих ножевых решеток. При переработке шрота порция загружаемого сырья не должна превышать 90 кг, в противном случае возможно зависание продукта в чаше.

Таблица 9 — Техническая характеристика волчка AWE 130/II

|

№ |

Наименование показателей |

Ед. изм. |

Показатели |

|

1 |

Производительность |

кг/час |

2000 / 3000 |

|

2 |

Рабочие скорости |

две |

|

|

3 |

Диаметр режущего инструмента |

мм |

130 |

|

4 |

Мощность |

кВт |

10,5 / 13,0 |

|

5 |

Габаритные размеры: длина ширина высота |

мм |

1330 1000 1450 |

|

6 |

Масса |

кг |

650 |

Компания «Frey Maschinenbau GmbH» изготавливает и поставляет шприцы вакуумные наполнительные, предназначенные для наполнения различных видов колбасных оболочек.

В верхней части станины закреплен корпус рабочих шнеков (рисунок 6).

С одной стороны его торца расположены редукторы привода шнеков, с другой — корпус для крепления двух цевок. Сверху над шнеками установлены пара вакуумных головок и бункер для фарша. Двухцевочная конструкция вакуумных шприцев значительно повышает их производительность по сравнению с одноцевочными.

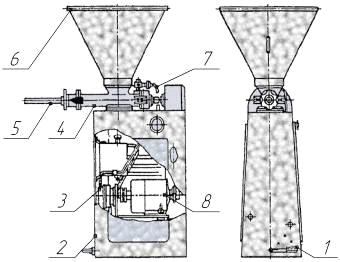

Рисунок 15- Шприц Joker:

- педаль включения;

- 2 — станина;

- 3 — масляный шестеренный насос;

- 4 — корпус рабочих шнеков;

- 5 — цевка;

- 6 — бункер;

- 7 — вакуумная головка;

- 8 — электродвигатель

Шнеки — одноходовые винты противоположной навивки, вращающиеся навстречу друг другу. Привод шнеков — асинхронные электродвигатели, клиноременные передачи и редукторы.

Вакуумная система состоит из двух масляных шестеренных насосов, связанных с электродвигателями эластичными муфтами, масляного бачка, двух вакуумных головок, отстойников и соединительных резиновых трубок.

Педали включения представляют собой два поворотных рычага, закрепленных на осях. При нажатии ногой на педаль поворотные рычаги воздействуют на конечные выключатели и через магнитные пускатели запускают электродвигатели.

Принцип работы машины. Фарш загружают в бункер, откуда шнеками он подается в трубопровод и далее в цевку. Перед включением привода шнеков на цевку надевают оболочку, закрепленную с одной стороны шпагатом или клипсой. По мере наполнения шпагат (клипса) перемещается вдоль цевки. При достижении требуемой длины батона оператор отключает привод шнеков и перевязывает или клипсует оболочку с другой стороны.

Вакуумный шприц выполнен с диапазоном порционирования от 5 до 10000 г (5 — 999 г с интервалом 0,1 г).

Скорость наполнения и паузы бесступенчато регулируемые, индикатор объема наполнения, счетчик порций, отключение по заданному количеству порций, обратный отсос фарша и корректировка первой порции. Сервисные и диагностические программы. Память на 100 рабочих программ.

Шприц дополнительно комплектуется: устройством для поддержания оболочки, устройством для натягивания оболочки, вакуумным каналом.

|

№ |

Наименование показателей |

Ед. изм. |

Показатели |

|

1. |

Производительность |

кг/ч |

2200 |

|

2. |

Скорость порционирования (100 г) |

порц./мин |

240 |

|

3. |

Объем бункера |

л |

50 |

|

4. |

Максимальное давление наполнения |

МПа |

0,25 |

|

5. |

Система привода |

гидравлика |

|

|

6. |

Потребляемая мощность |

кВт |

5,0 |

|

7. |

Габаритные размеры: длина ширина высота |

мм |

1200 940 1550 |

|

8. |

Масса |

кг |

420 |

Процесс термообработки в технологии вареных, копченых, деликатесных мясо-, птице-, рыбопродуктов является финальным и одним из самых важных. Именно на этом этапе формируются и товарный вид, и окончательные вкусовые качества готовых мясо-, птицепродуктов. И поэтому очень важно на этой стадии производства подобрать и ввести в эксплуатацию оборудование — термокамеры высокого технического уровня, которые, с одной стороны, обеспечат наименьшие весовые потери и отсутствие технологического брака, а с другой стороны, высокий выход готовой продукции с характерными привлекательными цветом и вкусом.

Универсальные термокамеры польского завода DAKSTAR отвечают указанным требованиям, а также всем жестким требованиям Европейского сертификата качества ISO 9001-2000.

Универсальные термокамеры конструктивно и технически выполнены аналогично немецким аппаратам, при этом за счет рациональной производственной и сбытовой стратегии завода-изготовителя цены на термокамеры на 30 — 70 % ниже цен на немецкие аналоги.

Широкий перечень режимов термообработки мясо-, птицепродуктов: варка, осадка, горячее и холодное копчение, копчение с варкой, запекание, охлаждение, и высокий технический уровень поддержки задаваемых параметров за счет использования немецких программаторов подтверждают высокую технологическую надежность и универсальность предлагаемых термокамер.

Удобная и «легкая» эксплуатация достигается благодаря всесторонне продуманным конструктивным решениям (передовые европейские технологии) — от наличия смотрового окна, пандуса для удобного перемещения тележки с мясными продуктами внутрь камеры до совершенной и надежной электронной системы управления (немецкие, польские программаторы) всем процессом термообработки в камере, высокотехнологичных, надежных дымогенераторов, системы полной автоматической мойки термокамеры и других особенностей конструктивных решений.

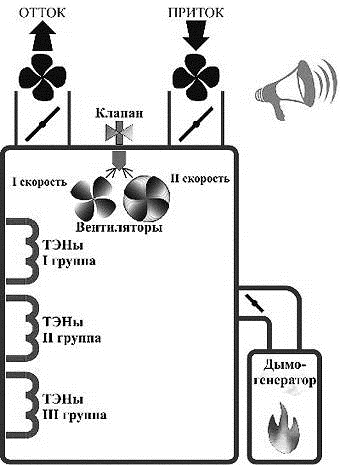

Рисунок 16 — Функциональная схема четырехрамной универсальной термокамеры DAKSTAR

Рассмотрим четырехрамную универсальную термокамеру DAKSTAR.

В ее состав входят ТЭНы, вентиляторы для перемешивания воздуха, форсунка с клапаном, воздуховоды, обеспеивающие приток и отток воздуха, дымогенератор, сигнализирующее устройство и пульт управления с датчиками и контроллером (рисунок 7).

Потолочный вентилятор идеально, равномерно распределяет дым и воздух внутри термокамеры и обеспечивает более быструю и равномерную обработку загруженного продукта.

Усовершенствованный «жаровой» дымогенератор «разжигается» электрическим нагревателем, оборудованный «пожарником», то есть системой водяного орошения и тушения воспламеняемой щепы, предотвращающей ее возгорание и пожар. Автоматизирован процесс подачи щепы в топку, установлен также «водяной занавес», который очищает дым от загрязнений и смолистых веществ.

Установлены три датчика температуры:

- датчик температуры воздуха в термокамере «Сухой»;

- датчик для определения влажности в камере «Влажный»;

- датчик температуры в продукте.

Сухой и влажный датчики устанавливаются в ванночку. Причем ближе к стенке как правило устанавливается влажный датчик, это связано с требованиями по точности измерения температуры и влажности в камере.

Термокамера полностью изготовлена из нержавеющей стали. Высокая герметизация, экономичная установленная мощность потребления электроэнергии, система высокой пожаро- и взрывобезопасности (присвоен европейский знак безопасности — СЕ) отвечают всем требованиям и показателям европейского стандарта.

Надежность в эксплуатации и долговечность работы основных узлов и механизмов термокамеры обеспечивается благодаря использованию завоевавших доверие немецких, французских, польских электроагрегатов и механизмов (мотор, электронные системы управления, клапаны, уплотнители).

Высокие технологические показатели при эксплуатации термокамеры: равномерность цвета колбас по всему объему оборудования; потери при термообработке не превышают 5 — 7 %; высокие качественные показатели готовых продуктов — внешний вид, цвет и безупречный вкус с характерным насыщенным ароматом прокопченных с «дымком» готовых продуктов; средняя продолжительность термообработки колбас и других копченых мясных продуктов составляет от 1,5 до 4 часов.

Техническая характеристика термокамеры приведена в таблице 11.

Таблица 11 — Техническая характеристика четырехрамной универсальной термокамеры фирмы DAKSTAR

|

№ |

Наименование показателей |

Ед. изм. |

Показатели |

|

1. |

Производительность |

кг/час |

|

|

2. |

Тип |

4-храмная |

|

|

3. |

Мощность |

кВт |

9,6 |

|

4. |

Способ нагрева |

электрический, паровое |

|

|

5. |

Габаритные размеры: длина ширина высота |

мм |

4470 1475 3330 |

|

6. |

Масса |

кг |

2250 |

1.4 Контроль качества готовой продукции

Вет-сан. экспертизу колбасных изделий проводят с целью определения их доброкачественности и соответствия выпускаемой с предприятия продукции требованиям действующих стандартов и технических условий. Доброкачественность колбасных изделий зависит от качества сырья, соблюдения технологических режимов изготовления, а также от условий хранения до реализации. Она определяется по органолептическим, физико-химическим и бактериологическим показателям. При проведении этих исследований придерживаются действующей нормативно-технической документации (ГОСТы, технические условия, инструкции и др.).

Технохимическому контролю подвергают каждую партию выпускаемых

колбасных изделий. При этом проверяют соблюдение рецептурного состава, органолептические признаки, в том числе наличие производственных пороков. Пробы для исследования отбирают от каждой однородной партии продукта. Однородной партией считают колбасные изделия и копчености одного вида, сорта и наименования, выработанные в течение одной смены, подвергнутые одинаковому режиму технологической обработки. При контроле внешнему осмотру подвергают не менее 10% каждой партии колбасных изделий.

Для проведения лабораторных исследований (органолептических, химических, микробиологических) берут следующие пробы: из изделий в оболочке и продуктов из мяса массой более 2 кг отбирают две единицы продукции для всех видов испытаний; от изделий в оболочке и продуктов из мяса массой менее 2 кг отбирают две единицы для каждого вида испытаний; от изделий без оболочки отбирают не менее трех единиц для каждого вида испытаний. Из отобранных единиц продукции берут разовые пробы для органолептических испытаний общей массой 800-1000

г, для химических исследований — 400-500 г. Для микробиологических исследований отбирают не менее двух разовых проб по 200-250 г от каждой из трех единиц. Отобранные пробы упаковывают в пергаментную бумагу, каждую в отдельности. Если лаборатория находится за пределами предприятия-изготовителя, то пробу помещают в общую тару (ящик, пакет, банка), которую опечатывают или пломбируют.

К пробам прикладывают акт отбора образцов, в котором указывают наименование предприятия, выработавшего продукт, вид, сорт и дату выработки, номер ГОСТа или технических условий, по которым он выработан, размер партии, от которой отобраны пробы, результаты наружного осмотра партии, цель направления продукта на исследование, место и дату отбора проб, должности и фамилии лиц, принимавших участие в осмотре партии продукции и отборе проб. Органолептическое исследование.

Перед органолептическим исследованием колбасные батоны освобождают от шпагата, отрезают концы кишечной оболочки (пупки), разрезают вдоль по диаметру. С одной стороны батона снимают оболочку. Определяют вид колбасного изделия с поверхности и на разрезе, запах, вкус, консистенцию. На разломе исключают финны. При оценке внешнего вида обращают внимание на цвет, равно¬мерность окраски, структуру, состояние отдельных компонентов, особенно шпика.

Наличие липкости и ослизнения устанавливается легким прикосновением пальцев к продукту. Запах в глубине продукта определяют сразу же после разреза оболочки и поверхностного слоя. Запах неразрезанных колбасных изделий, как и целых неразрезанных окороков и копченостей, определяют по запаху только что вынутой из толщи продукта специальной деревянной или предварительно разогретой металлической спицы. Вкус и запах сосисок и сарделек устанавливают в разогретом состоянии, для чего их в целом виде опускают в холодную воду и нагревают до кипения. Консистенцию определяют легким надавливанием пальца на свежий разрез батона; крошливость фарша — путем осторожного разламывания среза колбасы. Цвет фарша и шпика оценивают со стороны оболочки после ее снятия с половины батона и на разрезе. Для исследования на вкус колбасы режут толщиной: вареные и фаршированные — 3-4 мм, полукопченые — 2-3 мм, сырокопченые — 1,5-2,0 мм, ливерные -5 мм.

Определение нелипидных примесей.

В бюксу подсушенной навеской жира приливают пипеткой 10 см3 хлороформа и не менее чем через 5 мин. Хлороформный раствор сливают. Такое отделение липидов растворением повторяют аналогично еще два раза. После этого бюксу помещают в сушильный шкаф и подсушивают не менее 5 минут при температуре (103+2)̊̊С, охлаждают в эксикаторе и взвешивают.

2. Расчет хладоснабжения предприятия

В этой курсовой работе рассматривается расчет холодильных камер для хранения сырья и готовой продукции.

Камеры хранения готовой продукции охлаждают батарейным, воздушным и смешанным способами. Наиболее широко применяется батарейное охлаждение. Батареи бывают из гладких, оребренных труб и панельные. При смешанном способе охлаждения камеры оборудуют и батареями и воздухо-охладителями. Этот способ используется в основном в камерах с универ-сальным температурным режимом.

Применяют две системы батарейного охлаждения: непосредственное охлаждение за счет кипящего холодильного агента и охлаждение теплоносителем — водой и водными растворами СаСI2 и NаСl. Непосредственное испарение холодильного агента используют в камерах, где необходимо обеспечить низкие температуры -камеры замораживания, скороморозильные аппараты. Охлаждение камер за счет теплоносителя нашла широкое У распространение в молочной промышленности, поскольку при этом упрощается система регулирования температуры и обеспечивается возможность аккумуляции холода в период непродолжительной остановки работы компрессора. Расчет вместимости холодильных агрегатов производят исходя из нормы загрузки холодильных камер.

Грузовой объем холодильной камеры может быть рассчитан по формуле:

гр =G/gv (1)

Где G — вместимость холодильника, (9000кг)

gv — плотность укладки продуктов, находящихся в камере, (400 кг/м3)

Vгр = 9000/400 =22,5 м3

Значение плотности укладки грузов зависит во многом от вида продукта( объемной массы), способа складирования,формы и вида тары (приложение 10)

Грузовая площадь(площадь занимаемая штабелем):

гр = Vгр/hгр (2)

Где hгр — грузовая высота (высота штабеля 1,5),м.

Fгр = 22,5/1,5 = 33,75

Вся площадь холодильной камеры не может быть занята грузом, так как отступы. от стен, колон, охлаждающих приборов должны составлять не менее 0,3 м. Для движения грузовых тележек и подъемно-транспортных средств при хранении продуктов партиями между штабелями оставляют проезды шириной 1,2 м. Число таких проездов определяется шириной помещения. При ширине камеры до 10 м оставляют один проезд у какой-либо из ее стен при ширине более 10 м -тоже один проезд, Но посередине камеры, в камерах шириной более 20 м — один проезд на каждые 10 м. При площади камеры свыше 100 м2 необходим один центральный проезд шириной 1,б м, в камерах непосредственно за грузовой дверью предусматривается площадка 3,5 × 3,5 м для маневрирования погрузчиков.

При ориентировочных расчетах холодильной камеры можно использовать более простые расчеты: (3)

где BF — 0,65 51,9

Принимаем длину и ширину холодильной камеры равными соответственно:

- Fкв = 5,04;

- 51,9/5,04 = 10,3 ≈12 (4)

a =8,4 м

в = 7,2 м

Fприн =60,5 (5)

Кроме основных производственных помещений предусматриваются вспомогательные, необходимые для выполнения технологических операций

(накопители грузов, экспедиция, коридоры, тамбуры), поэтому общая площадь холодильника определяется по формуле:

хол =Fстр/hхол , (6)

где hхол — коэффициент полезного использования производственной площади предприятия (для малых холодильников — 0,7 : 0,7 5 , средних — 0,75:0,85, крупных — 0,85 : 0,90 )

Fхол = 60,5/ 0,7 = 86,4 м2

Площадь холодильника может быть в дальнейшем уточнена при выполнении планировки.

Расчет изоляции холодильной камеры.

Эффективная работа холодильной установки и срок службы холодильной камеры определяются правильно спроектированной и хорошо выполненной изоляцией. Правильно выбранный изоляционный материал и хорошо выполненная изоляция сохраняют свои качества в течение длительного периода.

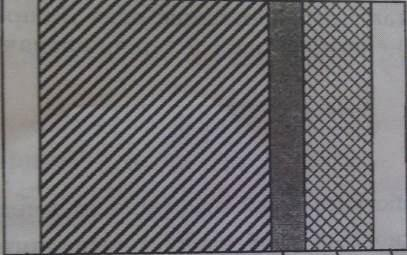

Изображают схему расположения изоляционных слоев в строительных конструкциях (рис.17)

1 2 3 4 5

Рис.17. Расположение изоляционных слоев

,5 — отделочный слой; 2 — кирпич (бетон) 3 — гидроизоляция; 4 — теплоизоляция

Толщину изоляционного слоя определяют по формуле:

δиз = λиз[ 1/k — (1/aH + ∑(δi/λi) + 1/aB)] (7)

где k — коэффициент теплопередачи ограждения, Вт/м2 оС (приложение 4,5);

aH — коэффициент теплопередачи от воздуха к наружной стене, Вт/м2 * К

aB — коэффициент теплопередачи от внутренней стены к воздуху, Вт/м2 *К

λi — коэффициент теплопроводности строительных материалов, Вт/м * К

δi — толщина слоев конструкции ограждения, м.

Принимаем коэффициент при t0конечная =6 (приложение 3)

к = 0,47 (приложение 5)

анар = 23,3 ; авнут = 8 (приложение 6)

Строительная кладка кирпичная.

λ = 0,85 см

δi =25 см

Штукатурка из цемента.

λ = 1 см

δ = 1, 5 см

Облицовка из керамической плитки.

λ = 0,2 см

δ =1 см

Пенополистирол ПСБ — С

λ =0,04

δиз = [1/0,47 — (1/23,3 + (0,25/0,85 +0,015/1 + 0,01/0,2)) + 1/8] =0,06м=60мм (8)

Принимаем толщину изоляционного слоя 30мм в 2 слоя.

Наиболее часто в настоящее время для теплоизоляции используются плитные материалы. В результате может оказаться, что расчетная величина теплоизоляционного слоя не соответствует стандартной толщине выпускаемых плит. Наиболее распространенными Теплоизоляционными материалами в строительстве холодильников является пенополистирол марки ПСБ-С. Изделия из него выпускаются в виде плит длинной от 90О до 2000 с интервалом 500 мм, шириной от 500 до 1000 мм с Тем ж интервалом, толщиной 25, 30, 50 и 100 мм. в случае применение плиточного материала следует принять толщину изоляционного слоя кратной стандартной толщине плит и определить действительное значение коэффициента теплопередачи ограждения.

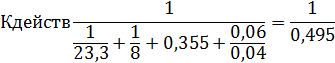

кдейств =![]()

![]() (9)

(9)

где Кдейств — действительный коэффициент теплопередачи.

Расчет теплопритоков в холодильную камеру

Теплопритоки от каждой поверхности ограждения определяются следующим образом (Вт):

Т =Kдейств * F * (tH — tB) (10)

где F -площадь поверхности ограждения;

- tH — расчетная температура наружного воздуха, 0С;

- tB — расчетная температура воздуха в холодильной камере, 0С;

Q1Т = 0,495*93,6(31-6)=1158,3 (Вт)

Теплопритоки через не теплоизоляционные полы:

1П = 0,3*К*F*(tгр — tВ) (11)

где tгр — температера грунта.

Q1П=0,3*0,35*93,6(21-6)=147,4(Вт)

Теплопритоки от солнечной радиации определяются

1c =к*F*∆t (12)

где ∆t -избыточная разность температур, характеризующая действие солнечной радиации, в летний период 0С (прил.6, ∆t для кровли может быть принят 17 0С)

Q1c=0,35*93,6*17=556,9 (Вт)

Находим сумму теплопритоков через ограждения для камеры холодильной обработки.

Теплопритоки от продуктов и тары при охлаждении их в холодильной камере.

Теплопритоки от продукции определяются:

Q2пр=

(13)

(13)

где G — масса продукта и тары, соответственно, поступившего в камеру, кг;

спр — теплоемкость продукта и тары, кДж/кг*0С

t1 — начальная температура продукта, 0С

время холодильной обработки, часов

Q2пр=![]()

![]() (Вт)

(Вт)

Q2T=![]()

![]() (Вт) (14)

(Вт) (14)

Тепло отводится от продуктов и тары при охлаждении, замораживании, подмораживании. Количество отводимого тепла определяется по формуле (Вт) :

Q2=Q2пр+Q2T (15)

где Q2пр, Q2T — теплопритоки от продуктов и тары соответственно;

Q2=18750+11250=30000(Вт)

Эксплуатационные теплопритоки.

Эксплуатационные теплопритоки возникают вследствие освещения камер хранения лампами, работы электродвигателей, пребывания в них людей, открывания дверей и определяются по формуле:

∑Q3= Q3осв +Q3л + Q3дв (16)

где Q3осв — теплопритоки от системы освещения;

- Q3л — теплопритоки от пребывания людей;

- Q3дв — теплопритоки при открывании дверей;

∑Q3 =151,25+700+0,04 =851,3(Вт)

Теплопритоки от освещения (Вт)

3осв =qосв*ηодн*Fстр (17)

где qосв — удельный теплоприток от системы освещения, Вт/м2

(q=5-8 Вт/м2 для складских помещений)

ηодн — коэффициент одновременности включения осветительных приборов или электродвигателей(0,4-1)

Q3осв=5*0,5*60,5=151,25

Теплопритоки от пребывания людей(Вт).

3л=350*n (18)

где 350 — тепловыделения одного человека;

n — численность обслуживающего персонала, одновременно, работающего в помещении(обычно2-4)

Q3л =350*2=700(Вт)

Теплопритоки при открывании дверей(Вт)

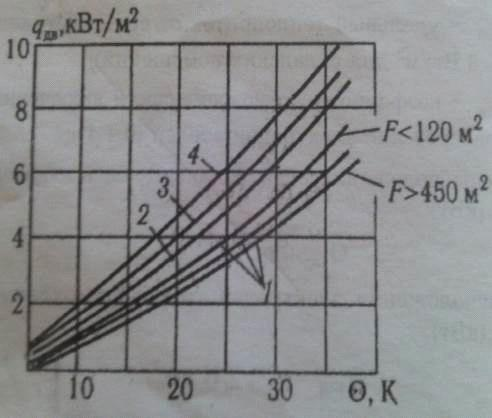

дв =qдв*Fдв*β*(1-η), (19)

где qдв -удельный теплоприток, возникающий при открывании дверей, Вт

Fдв — площадь дверного проема (2,52)

β -коэффициент продолжительности открывания двери (0,15 для камер хранения производственных холодильников)

η — коэффициент эффективности снижения теплопритоков при использовании теплозащиты дверного проема (0,8 для самозакрывающихся дверей)

Q3дв = 0,5*2,52*0,15(1-0,8)= 0,04(Вт)

Рис.18, Удельный теплоприток

Через дверной проем

— камеры хранения с естественной циркуляцией воздуха, 2 — прочие охлаждаемые помещения с естественной циркуляцией воздуха, 3 — камеры холодильной обработки с принудительной циркуляцией воздуха, 4 — прочее охлаждаемые помещения с принудительной циркуляцией воздуха.

Общие теплопритоки от всех холодильных камер находим путем их суммирования.

Определяем расход холода на термическую обработку продукта:

=1/3,6*G*cпв(t1-tтв)*1,1 (20)

Где t1, tтв — температура до и после обработки продукта

QT =1/3,6 * 9000*2,5*(12-6)*1,1=40095

∑Q=1862,6+30000+851,3+40095=72808,9 (21)

Выбор холодильной машины.

Qбрутто=ψ/B*Qобщ, (22)

Где Qбрутто — требуемая холодопроизводительность машины, Вт

ψ -коэффициент, учитывающий потери холода при транспортировке на его пути к потребителю;

В — коэффициент рабочего времени компрессора

Qбрутто= 1,05/0,70 * 72808,9=109,2(кВт)

Как правило, холодильная машина выбирается по пиковой нагрузке, при этом учитывается возможность аккумуляции холода для снижения нагрузки на компрессорный агрегат.

Мы выбираем машину МВТ50-2-0D6SK-5000

Исходя из выбранной холодильной машины, уточняется коэффициент рабочего времени компрессора по формуле:

Вдейств= ψ/Qp*Qобщ, (23)

Где Qp — рабочая холодопроизводительность выбранной машины, Вт

Вдейств =1,05/115000 *72808,9=0,66(Вт)

Выводы

Целью написания курсовой работы было изучение существующих технологий переработки мяса и производства мясопродуктов, в частности, технологии производства полукопченных колбас. Также в задании был необходим расчет холодильных камер для хранения сырья и готовой продукции.

Основными задачами данной курсовой работы были:

- изучение характеристики, ассортимента и основных факторов, определяющих качество мясопродуктов;

- расчет хладоснабжения предприятия по производству полукопченных колбас;

— Колбасные изделия — это мясопродукты, изготовленные из мясного фарша с добавлением пищевых добавок, пряностей и специй, заключенные в оболочку и подвергнутые тепловой обработке до готовности к употреблению в пищу. Колбасные изделия обладают высокими вкусовыми и питательными свойствами. Ассортимент колбасных изделий достаточно широк. В настоящее время разработано большое количество рецептур колбас, в состав которых входят различные пищевые добавки, улучшающие вкусовые и питательные свойства. Качество колбасных изделий зависит от качества исходного сырья, рецептуры, соблюдения технологии, также от санитарно-гигиенических условий производства.

При выполнении курсовой работы были изучены ассортимент, рецептуры и технологические схемы производства колбасных изделий.

В настоящее время технология производства колбасных изделий получила значительное развитие. Наряду с традиционным сырьем (мясом, мясопродуктами и т.д.) все большее распространение получают его заменители и комплексные добавки, позволяющие улучшить органолептические и технологические свойства колбас, а также снизить себестоимость производства.

Список используемой литературы

[Электронный ресурс]//URL: https://inzhpro.ru/referat/tehnologiya-kolbas/

1) Журавская Н.К. Технологический контроль производства мяса и мясных продуктов / Н.К. Журавская. — М.: Колос, 1999.-176 с.

Рогов И.А. Общая технология мяса и мясопродуктов / И.А. Рогов.-М.: Колос, 2000.-367 с.

Рогов И.А., Жаринов А.И. Изготовление колбас и мясных деликатесов. — М.: Профиздат, 2002. — 217с

Снеженко А.Г., Федотова А.В., Евстафьева Е.А. Современная упаковка мяса и мясных продуктов.//Мясная индустрия. 2008, №9

ГОСТ 9792-73 Колбасные изделия. Правила приемки и метод отбора проб

Л. Г. Винникова, Технология мяса и мясопродуктов — К. («Инкос»), 2006г. — 600с

7) <http://bibliofond.ru>

— <http://meat-pro.ru>

— <http://www.znaytovar.ru>

— <http://www.znaytovar.ru>

— http://proiz-teh.ru

<http://bibliofond.ru>