Подготовка к сварке разделяется на три этапа:

- обработка кромок, подлежащих сварке;

- сборка элементов под сварку;

- дополнительная очистка, если она требуется, собранных под сварку соединений.

Обработка кромок конструкций, подлежащих сварке, производится в соответствии с чертежами и согласно требованиям ГОСТ 5264–80 и других ГОСТов на основные типы и конструктивные элементы швов сварных соединений. Кромки соединений под сварку обрабатывают на кромкострогальных или фрезерных станках, а также путем кислородной и плазменной резки на специальных станках. Размеры элементов кромок должны соответствовать требованиям ГОСТ.

Важным этапом подготовки к сварке является сборка под сварку. Под ручную дуговую сварку конструкции собирают при помощи сборочных приспособлений или прихваток. Состав сборочных приспособлений: выполняют разнообразные операции по сборке углового металла, балок, полос и т.п.; клинья 2 используют для сборки листовых конструкций; рычаги 3 – для сборки углового металла и других стяжные уголки 4 и угловые фиксаторы 8 – для сборки листовых конструкций; домкраты 5 – для стягивания обечаек, балок и других конструкций; прокладки с клиньями 7 – для сборки листовых конструкций с соблюдением величины зазора; стяжные планки 10 и угольники. И – для сборки листовых конструкций под сварку без прихваток. Применяют и другие типы приспособлений.

Перед сборкой обработанные элементы конструкций должны быть измерены, осмотрены их кромки, а также прилегающий к ним металл, тщательно очищены от ржавчины, масла, краски, грязи, льда, снега, влаги и окалины. В цеховых условиях элементы конструкций собирают на стеллажах – плитах, имеющих пазы для установки в них приспособлений (болтов, стяжек, штырей и т.п.), крепящих собираемые элементы по размерам, предусмотренным в чертежах. Используются также простейшие стеллажи из горизонтальных балок, установленных на стойках высотой 200–400 мм. На 13.3 показан пример сборки листовых конструкций с помощью простейших приспособлений и сборки конструкций из профильного металла – углового, двутаврового и т.п. Кромки собранных подлежащие сварке, по своей форме и размерам должны соответствовать чертежам и стандартам.

Стыки по мере сборки закрепляют прихватками – короткими сварными швами для фиксации взаимного расположения подлежащих сварке деталей. Прихватки размещают в местах расположения сварных швов, за исключением мест их пересечения Длина прихваток для сталей с пределом текучести до 390 МПа должна быть не менее 50 мм и расстояние между ними – не более 500 м, для сталей с пределом текучести более 390 МПа прихватки должны быть длиной 100 мм и расстояние между ними – не более 400 мм При небольшой толщине собираемых деталей (4–6 мм) прихватки могут быть более короткими (20–30 мм) и расстояние между ними 200–300 мм. При сборке на прихватках громоздких тяжелых конструкций, кантуемых при сварке, расположение прихваток и их величина указываются в проекте производства сварочных работ. Кеудаляемые при сварке прихватки должны выполняться сварщиками, которые впоследствии будут сваривать прихваченные соединения.

Технологический процесс производства сварных конструкций

... указанием всех параметров режимов сварки, применяемых сварочных материалов и оборудования; краткие описания технологических приемов выполнения отдельных технологических операций; требования к точности и качеству сварных конструкций на отдельных этапах ее ...

Прихватки придают жесткость и препятствуют перемещению деталей от усадки при сварке, что может привести к образованию трещин, особенно в элементах большой толщины. Поэтому сборку на прихватках применяют при толщине металлов 6–10 мм, а при большей толщине используют сборочные приспособления, фиксирующие форму и размеры однако допускающие ее незначительное перемещение от сварочной усадки. Такими приспособлениями являются клиновые стяжки (см. 13.1).

Непосредственно перед сваркой собранные стыки подлежат обязательному осмотру и при необходимости дополнительному исправлению дефектов сборки и очистке.

При сварке в вертикальном положении сила тока уменьшается на 10–20%, при сварке горизонтальных швов – на 15–20% и при сварке потолочных швов – на 20–25%.

Род тока и полярность определяют в зависимости от принятых для сварки электродов, например для электродов МР-3 может быть применен переменный или постоянный ток, для электродов УОНИИ-13/45 – только постоянный ток обратной полярности и т.п.

Скорость сварки (перемещения дуги) в значительной степени зависит от квалификации сварщика и его умения вести процесс сварки с перерывами только на смену электрода. Кроме того, на скорость сварки влияют коэффициент наплавки применяемых электродов и сила сварочного тока. Чем больше коэффициент наплавки и сила тока, тем быстре перемещается дуга и, следовательно, растет скорость сварки. Следует иметь в виду, что произвольное увеличение силы тока может вызвать перегрев электрода.

Коэффициент /С, определяемый по табл. 13.1, зависит от вида покрытия электродов. Например, для электродов с кислым или рутиловым покрытием максимальная величина коэффициента при диаметре 3–4 мм К=45; для электродов с основным покрытием диаметром 3–4 мм Д»=40; с целлюлозным покрытием того же диаметра /(=30.

На основании формулы погонной энергии сварки qn (гл. 3) была выведена приближенная зависимость погонной энергии от площади сечения валика шва, Дж/мм

Яп = Qo Fm t

где Qo – коэффициент, зависящий от типа применяемых электродов или проволоки при механизированных методах сварки; Fm–> площадь сечения валика, мм2.

Для электродов марок УОНИИ-13/45 и СМ-11 величина Qo=65 Дж/мм3. Таким образом, зная погонную энергию, можно легко определить сечение валика шва и наоборот.

2. Типы сварных соединений. Сварные швы

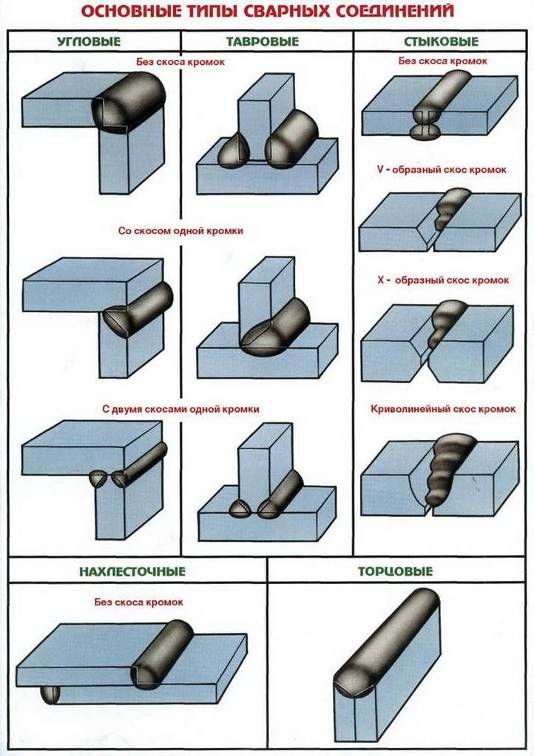

Термины и определения основных понятий по сварке металлов устанавливает ГОСТ 2601–84. Сварные соединения подразделяются на несколько типов, определяемых взаимным расположением свариваемых деталей. Основными из них являются стыковые, угловые, тавровые, нахлесточные и торцовые соединения. Для образования этих соединений и обеспечения требуемого качества должны быть заранее подготовлены кромки элементов соединяемых сваркой. Формы подготовки кромок для ручной дуговой сварки стали и сплавов на железоникелевой и никелевой основе установлены ГОСТ 5264–80.

Возникновение и развитие сварки (2)

... сварка применяется для соединения изделий любой толщины в вертикальном положении. Листы устанавливают с зазором между свариваемыми кромками. В зону сварки ... сцепления. Основные виды сварки: Ручная дуговая сварка осуществляется покрытыми металлическими электродами . К электроду и свариваемому металлу ... и др. Газовая сварка осуществляется путём нагрева до расплавления свариваемых кромок и сварочной ...

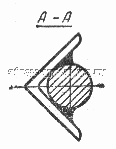

Стыковым соединением

ГОСТ 5264–80 предусмотрено 32 типа стыковых соединений, условно обозначенных Cl, C2, С28 и т.д., имеющих различную подготовку кромок в зависимости от толщины, расположения свариваемых элементов, технологии сварки и наличия оборудования для обработки кромок. При большой толщине металла ручной сваркой невозможно обеспечить проплавление кромок на всю толщину, поэтому делают разделку кромок, т.е. скос их с двух или одной стороны. Кромки скашивают станке или термической резкой (плазменной, газокислородной).

Общий угол скоса (50±4)°, такая подготовка называется односторонней со скосом двух кромок. При этом должна быть выдержана величина притупления (нескошенной части) и зазор, величины которых установлены стандартом в зависимости от толщины металла. Шов стыкового соединения называют стыковым швом, а подварочный шов – это меньшая часть двустороннего шва, выполняемая предварительно для предотвращения прожогов при поседующей сварке основного шва или накладываемая в последнюю очередь, после его выполнения.

При подготовке кромок стали толщиной 8–120 мм. Обе кромки свариваемых элементов скашивают с двух сторон на угол (25±2)° каждую, при этом общий угол скоса составляет (50 ± ±4)°, притупление и зазор устанавливаются стандартом в зависимости от толщины стали. Такая подготовка называется двусторонней со скосом двух кромок. При этой подготовке усложняется обработка кромок, по зато резко уменьшается объем наплавленного металла по сравнению с односторонней подготовкой. Стандартом предусмотрено несколько вариантов двусторонней подготовки кромок: подготовка только одной верхней кромки, применяемая при вертикальном расположении деталей, подготовка с неравномерным пс толщине скосом кромок и др.

Угловым соединением

Для толщины металла 3 – 60 мм кромку примыкающего элемента скашивают под углом (45±2) 1°, сварной шов основной и под-варочиый. При этой же толщине и сквозном проваре можно обойтись без подварочного шва. Часто применяют угловое соединение со стальной подкладкой, которая обеспечивает надежный провар элементов по всему сечению. При толщине металла 8–100 мм применяют двустороннюю разделку примыкающего элемента под углом (45±2)°.

Тавровым соединением

При толщине металла 3–60 мм и необходимости сплошного шва между элементами, что предусматривается проектом конструкции, в примыкающем элементе делают разделку кромок под углом (45±2)°. На практике часто применяют тавровое соединение с подкладкой при толщине стали 8–30 мм, а также соединение с двусторонним скосом кромок примыкающего элемента при толщине стали 8–40 мм. Все эти соединения со скосом кромок примыкающего элемента обеспечивают получение сплошного шва и наилучшие условия работы

Нахлесточным соединением

Из перечисленных сварных соединений наиболее надежными и экономичными являются стыковые соединения, в которых действующие нагрузки и усилия воспринимаются так же, как в целых элементах, не подвергавшихся сварке, т.е. они практически равноценны основному металлу, конечно, при соответствующем качестве сварочных работ. Однако надо иметь в виду, что обработка кромок стыковых соединений и их подгонка под сварку достаточно сложны, кроме того, применение их бывает ограничено особенностями формы конструкций. Угловые и тавровые соединения также распространены в конструкциях. Нахлесточные соединения наиболее просты в работе, так как не нуждаются в предварительной разделке кромок, и подготовка их к сварке проще, чем стыковых и угловых соединений. Вследствие этого, а также из-за конструктивной форме некоторых сооружений они получили распространение для соединения элементов небольшой толщины, но допускаются для элементов толщиной до 60 мм. Недостатком нахлесточных соединений является их неэкономичность, вызванная перерасходом основного и наплавленного металла. Кроме того, из-за смещения линии действия усилий при переходе с одной детали на другую и возникновения концентрации напряжений снижается несущая способность таких соединений.

Кроме перечисленных сварных соединений и швов при ручной дуговой сварке применяют соединения под острыми и тупыми углами по ГОСТ 11534–75, но они встречаются значительно реже. Для сварки в защитном газе, сварки алюминия, меди, других цветных металлов и их сплавов применяют сварные соединения и швы, предусмотренные отдельными стандартами. Например, форма подготовки кромок и швов трубопроводов предусмотрена ГОСТ 16037–80, в котором определены основные размеры швов для различных видов сварки.

3. Сварка арматуры различных классов

В настоящее время большой объем сварочных работ приходится на сварку арматуры железобетона. Сварку применяют при изготовлении сварных арматурных изделий, закладных деталей и монтажа сборных железобетонных (табл. 2).

Таблица 2

| Способ сварки и его характеристики | Назначение | Положение стержней при сварке | Вид сварки |

|

Дуговая: под флюсом без присадочного металла, автоматическая и полуавтоматическая |

Изготовление закладных деталей: нахлесточное соединение стержней с плоскими элементами | Статическая и динамическая | |

| Тавровое соединение стержней с плоскими элементами | Вертикальное | ||

| Ванная под флюсом в инвентарных формах, полуавтоматическая | Стыковые соединения выпусков одиночных стержней арматуры в местах сопряжения арматуры изделий и сборных железобетонных | Горизонтальное Вертикальное | Статическая, динамическая и многократно повторяющаяся |

| Ванная одноэлектродная в инвентарных формах с гладкой внутренней поверхностью, ручная | Горизонтальное | ||

| Ванная одноэлектродная со стальной желобчатой подкладкой, ручная | Горизонтальная | ||

| Одноэлектродная ванно-шовная со стальной желобчатой накладкой, ручная открытой дугой голой легированной проволокой, многослойными швами со стальной желобчатой накладкой, полуавтоматическая | Горизонтальное Вертикальное | ||

| Одноэлектродная многослойными швами со стальной желобчатой подкладкой или без нее, ручная | Вертикальное | Статическая и динамическая | |

| Протяженными швами | Горизонтальное | ||

| Ванная многоэлектродная в инвентарных формах с углублением для образования усиления шва | Горизонтальное |

Статическая, динамическая и многократно повторяющаяся Статическая и динамическая |

Основными видами сварки при монтаже арматурных изделий и сборных железобетонных являются ручная дуговая и полуавтоматическая сварки покрытыми электродами или сварочной проволокой соответственно. Для армирования железобетонных применяют горячекатаную сталь по ГОСТ 5781–75*, круглую, гладкую и периодического профиля, которая в зависимости от механических свойств подразделяется на 5 классов: А-I, А-II, А-III, А-IV, А-V (табл. 3).

Таблица 3

| Класс арматуры | Способы сварки | |

| протяжными швами | многослойными швами, ванная многоэлектродная, ванная одноэлектродная | |

| A-I | Э42А-Ф – УОНИ 13/45, СМ-11, УП2/45, Э42-Т – АНО-5, АНО-6, АНО-1, Э46-Т – АНО-3, АНО-4, МР-1.МР-3, ОЗС-3, ОЗС-4, ОЗС-6, ЗРС-2 | Э42А-Ф – УОНИ 13/45, СИ-11, УП-2/45 |

| А-II | Э42А-Ф – УОНИ 13/45, СМ-11.УП 2/45, ОЗС-2, Э42Т – АНО-5, АНО-6, АНО-1, Э46Т-АНО-3, АНО-4, МР-1, МР-3, ОЗС-3, ОЗС-4, ОЗС-6, ЗРС-2 |

Э42А-Ф – УОНИ 13/45, СМ-11, УП2/45, ОЗС-2, Э50А-Ф – УОНИ 13/55, ДСК-50, УП 2/55, К-5А, Э55-Ф – УОНИ 13/55У |

| A-III | Э42А-Ф – УОНИ 13/45, СМ-11, УП2/45, ОЗС-2 Э50А-Ф – УОНИ 13/55, ДСК-50, УП 2/55, К-5А Э55-Ф – УОНИ 13/55У |

Э50А-Ф – УОНИ 13/55, ДСК-50, УП 2/55, К-5А, Э55-Ф – УОНИ 13/55У |

Примечания:

1. Марки сварочной проволоки указаны в порядке, предпочтительном к применению.

2. Диаметр сварочной проволоки сплошного сечения 2–2,5 мм, порошковой проволоки – 2–3 мм.

3. Звездочкой отмечена марка сварочной проволоки, используемая только при сварке арматуры класса А-II марки 10ГТ.

Стержни арматурной стали класса А-1 должны выпускаться круглыми гладкими; стержни классов А-II, А-III, А-IV и А-V периодического профиля. Каждый класс арматурной стали должен соответствовать ГОСТ 5781–75*.

4. Технологические особенности, которые необходимо учитывать при сварке арматуры и закладных деталей

Сварка стержней арматуры железобетона в монтажных условиях

В железобетонных соединение стержней арматуры осуществляется, как правило, одним из электродуговых способов сварки или полуавтоматическим, а именно:

- без стальных скоб-накладок;

- на стальных скобах-накладках;

- с круглыми накладками или с нахлестом;

- в инвентарных формах (медных или графитовых);

- внахлест или втавр с плоскими элементами.

Перед сборкой узлов спряжений стержней арматуры следует убедиться в соответствии классов стали, размеров и взаимного расположения соединяемых элементов проектным и соответствиям ГОСТ 10922–92 собранных стыков под сварку.

Выпуски стержней, закладные изделия и соединительные детали должны быть очищены до чистого металла в обе стороны от кромок или разделки на 20 мм от грязи, ржавчины и других загрязнений. Вода, в том числе конденсационная, снег или лед должны быть удалены с поверхности стержней арматуры, закладных деталей и соединительных деталей путем нагревания их пламенем газовых горелок или паяльных ламп до температуры не выше 100 °С.

При увеличенных, по сравнению с требуемыми, зазорах между стыкуемыми стержнями допускается применение одной вставки, которые должны изготовляться из арматуры того же класса и диаметра, что и стыкуемые стержни. При сварке стержней встык с накладками увеличение зазора должно компенсироваться соответствующим увеличением длины накладок.

Длина каждого выпуска арматуры из тела бетона должна быть не менее 150 мм при нормальных зазорах между торцами стержней и 100 мм – при применении вставки. Следует изготавливать изделия так, чтобы длина выпусков позволяла вести монтаж и сварку без вставок, т.е. подгонку зазора между выпусками производить на месте монтажа, используя газовую резку.

Сборные железобетонные монтируемые только на выпусках, должны собираться в кондукторах, обеспечивающих проектное положение. Сварка стержней железобетонных удерживаемых краном, не допускается.

Сборные железобетонные имеющие закладные детали, следует собирать на прихватках. Прихватки должны размещаться в местах последующего наложения сварных швов. Длина прихваток должна составлять 15–20 мм, а высота (катет) – 4–6 мм. Количество прихваток должно быть не менее двух. Выполнять прихватки следует, применяя те же материалы и такого же качества, что и материалы для основных швов. Перед сваркой основных швов поверхность прихватки и соседних участков должна быть очищена от шлака и брызг металла. Прихватки должны выполнять обученные сварщики, имеющие удостоверения на право производства этих работ.

Не допускается наличие ожогов и подплавления от дуговой сварки на поверхности рабочих стержней. Ожоги должны быть зачищены абразивным кругом на глубину не менее 0,5 мм. При этом уменьшение площади сечения стержня (углубления в основной металл) не должно превышать 3%. Место механической зачистки должно иметь плавные переходы к телу стержня, а риски от абразивной обработки должны быть направлены вдоль стержня. Резка концов стержней электрической дугой при сборке или разделке кромок стержней не допускается. Указанные операции следует выполнять специальными электродами для резки арматуры марки ОЗР-2.

Ручная дуговая сварка арматуры протяженными швами

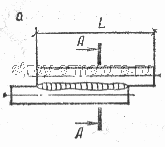

Ручная дуговая сварка арматуры применяется для стыковки вертикальных и горизонтальных стержней. Сварное соединение может быть нахлесточным и с накладками. Нахлесточное соединение выполняют, как правило, протяженными швами, но могут быть применены и дуговые точки. Кроме того, возможны соединения арматурных стержней с длинной и короткой нахлесткой, а также с односторонним или двусторонним швом (рис. 1).

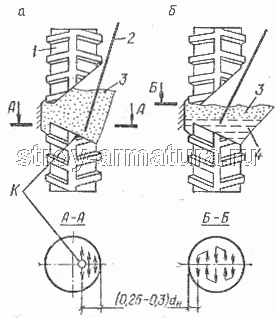

Рис. 1. Нахлесточное сварное соединение арматуры протяженными швами а – с длинной нахлесткой в односторонним швом; б – с короткой нахлесткой и двусторонними швами

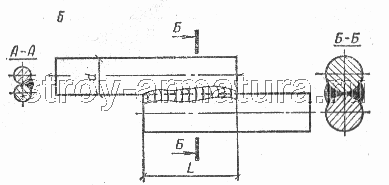

Сварные соединения арматуры стержней с накладками, круглыми или уголковыми могут быть длинными и короткими. При этом накладки могут смещаться по длине. Дуговую сварку арматуры выполняют фланговыми швами: двумя односторонними, двумя двусторонними, четырьмя двусторонними, односторонними с «усом» (рис. 2).

При сварке арматуры двусторонними швами при наложении второго шва с обратной стороны соединения в нем могут возникнуть продольные горячие трещины. Чтобы предупредить возникновение такого вида трещин необходимы тщательный выбор типа электродов выдерживание технологического режима дуговой сварки. В зависимости от диаметра стыкуемых стержней протяженные сварные швы могут быть однопроходными и многопроходными. Ток для дуговой сварки выбирают в зависимости от типа электродов. При этом при дуговой сварке арматуры в вертикальном положении ток должен быть на 10–20% меньше, чем для горизонтальных стержней.

Рис. 2.

Ручная дуговая сварка арматуры многослойными швами без дополнительных технологических элементов

При небольших объемах работ и наличии сварщиков высокой квалификации возможна дуговая сварка арматуры многослойными швами без формующих элементов. Таким способом рекомендуется вести дуговую сварку стыковых соединений арматуры в вертикальном положении классов арматурной стали: A-1 (Ш 20 – 40 мм), А-2 (Ш 20–80 мм), А-3 (Ш 20–40 мм).

формы торцов арматурных стержней при их стыковке показаны на рис. 3. Формы разделки, углы скосов и их направление, притупление и их размеры, зазоры между торцами стержней стандартизированы.

Рис. 3. Стыковые сварные соединения арматуры, выполненные без дополнительных элементов

а – вертикальных однорядных соосных стержней при свободном доступе с двух сторон к месту сварки; б-то же, при доступности соединения с одной стороны; в-горизонтальных соосных стержней с разделкой торцов

Дуговую сварку арматуры выполняют одиночным электродом. Сварной шов накладывают сначала с одной стороны разделки, затем с другой на всю ее ширину. В процессе заплавления разделки наплавленный металл периодически очищают от шлака. Режим дуговой электросварки устанавливают в соответствии с паспортными данными электродов. Обычно для этого вида электросварки применяют электроды с фтористокальциевым покрытием типа Э55 или Э50А.

Ручная дуговая сварка арматуры с принудительным формированием шва

В ряде случаев по проекту необходимы сварные швы крестовых соединений арматуры с принудительным формированием шва. Для таких арматурных изделий рекомендуется применять стержни диаметром 14–40 мм из стали классов A-1, A-2, А-3. Предварительно стержни собирают в кондукторах, обеспечивающих плотное их примыкание друг к другу, или же фиксации стержней достигают с помощью прихваток сваркой. При этом кондукторы и прихватки не должны препятствовать установке формующих элементов.

Ручная дуговая точечная сварка прихватками двух стержней

В условиях строительной площадки при возведении монолитных железобетонных зданий и инженерных сооружений в качестве арматурных изделий широко применяют сетки и каркасы, изготовляемые по месту. В таких изделиях имеется множество различных крестовых соединений, сварку которых производят с помощью ручной дуговой сварки точками.

Ограниченное применение большинства марок стали классов А-2 и A-3 вызвано тем, что при точечной сварке в контакте крестового соединения стержней быстро отводится теплота от наплавленного металла, что приводит к местному закаливанию стали, а следовательно, и к повышению ее хрупкости. Особенно чувствительны к указанным термическим воздействиям среднеуглеродистые и низкоуглеродистые арматурные стали.

Ванная полуавтоматическая сварка арматуры под флюсом

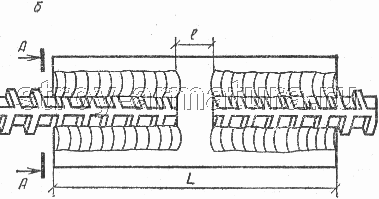

Сварка арматуры с применением техники ванной полуавтоматической сварки горизонтальных арматурных стержней выполняется с помощью дополнительных технологических элементов: разъемных форм или съемных подкладок (стальных, медных, графитовых).

Наиболее благоприятные условия кристаллизации металла шва создаются в медных и графитовых формующих что позволяет получить металл шва с высокими показателями механических свойств.

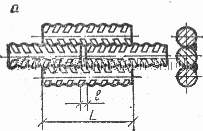

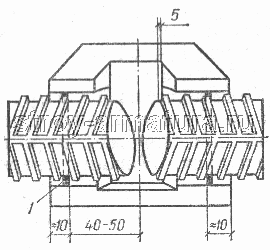

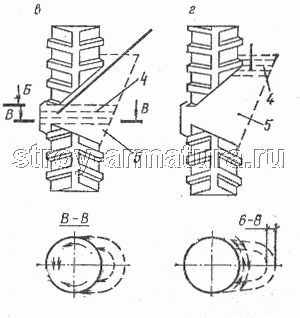

Формующие устанавливают симметрично зазору между торцами стыкуемых стержней арматуры (рис. 4).

На расстоянии 40–50 мм от вертикальной оси стыка на стержни накладывают 2–3 витка шнурового асбеста для плотного примыкания арматуры к форме. Затем в плавильное засыпают 20–30 г. флюса. Если используют медные формы, то до их установки флюс засыпают на дно формы слоем в 5–7 мм. Такая мера позволяет усилить сварной шов в нижней части стыка.

Рис. 4. Установка разъемных форм и медной подкладки на свариваемые стержни при ванной сварке арматуры

1 – шпуровой асбест; 2 – флюс; 3 – центрирующая рамка – указатель границ плавильного пространства

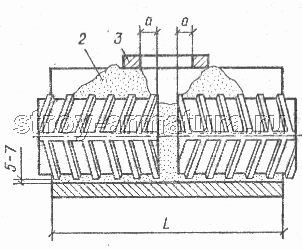

Возбуждают сварочную дугу, касаясь концом проволоки нижней кромки торца арматурного стержня. Проплавление нижней части торца стержня происходит при колебательных движениях проволоки поперек оси стержней в течение 5–15 с. Затем аналогичную операцию проплавления выполняют со вторым стержнем. Схемы перемещения конца электродной проволоки во время сварки арматуры при заполнении ванны жидким металлом показаны на рис. 5. При сварке арматуры диаметром 45 мм и более можно использовать присадку в виде металлической крупки, опилок, рубленой проволоки в количестве 25–35% от объема металла сварного шва. Для поддержания оптимальной глубины шлаковой ванны (15–20 мм) периодически порциями добавляют флюс.

Рис. 5. Схемы перемещения конца электродной проволоки (показано стрелками) при полуавтоматической ванной сварке горизонтальных стержней арматуры (форма условно не обозначена)

а – в начальный период проплавления нижних кромок торцов стержней (к – точка касания электродной проволокой торцов стержней для возбуждения дуги); б – в процессе заполнения разделки стержней; в-на заключительном этапе 1 – флюс; 2 – электродная проволока; 3 – шлаковая ванна; 4 – металл шва.

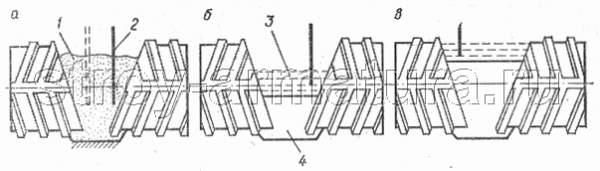

Дуговую сварку стыковых соединений вертикальных стержней под флюс, как правило, выполняют в съемных медных или графитовых формах. После возбуждения дуги конец электродной проволоки перемещают колебательными движениями по схеме, приведенной на рис. 6. После полного проплавления торца нижнего стержня во избежание подреза верхнего стержня в процессе электросварки регулируют напряжение, снимая его ступенями на 15–25% (2–4 раза).

Режим ванной дуговой сварки стыковых соединений вертикальных стержней аналогичен сварке горизонтальных арматурных стержней.

Рис. 6. Схемы перемещения конца электродной проволоки при полуавтоматической ванной сварке стержней со скосом торца нижнего стержня к сварщику (форма условно не обозначена)

а – в начальный период проплавления нижней части торца нижнего стержня; б – в процессе проплавления средней части торца нижнего стержня; в-то же, срезанного торца верхнего стержня и заплавления разделки стержней; г – на заключительном этапе

1 – арматурный стержень; 2 – электродная проволока; 3 – флюс; 4 – шлаковая ванна; 5 – металл шва.

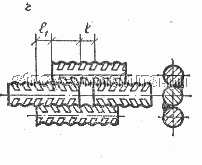

Полуавтоматическая сварка арматуры открытой дугой голой проволокой (СОДГП) на стальной скобе-накладке

Полуавтоматическую сварку арматуры открытой дугой голой проволокой (СОДГП) применяют для сварки соединений вертикальных и горизонтальных стержней при установке арматуры монолитных железобетонных и в монтажных условиях. Эта сварка арматуры многослойная и производится с помощью легированной сварочной проволоки диаметром 1,6 и 2 мм марок Св-20ГСТЮА и Св-15ГСТЮЦА. Сборку стыковых соединений арматурных стержней ведут на остающихся стальных желобчатых накладках. Накладки эти крепятся к арматурным стержням двумя прихватками.

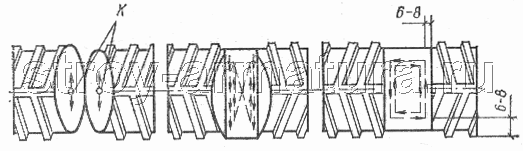

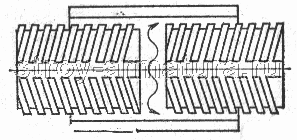

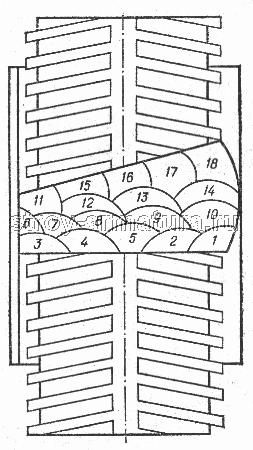

Рис. 7. Техника наплавки многослойных швов при дуговой сварке арматуры открытой дугой голой проволокой горизонтальных соединений стержней (цифры указывают порядок наплавки слоев)

При сварке горизонтальных стержней арматуры используют легирующую проволоку диаметром 2 мм. Последовательность и схема перемещения проволоки при заполнении разделки показана на рис. 7.

В процессе заплавлення разделки возможен перегрев арматурных стержней. Во избежание этого рекомендуется вести последовательно дуговую сварку арматуры двух-трех соединений. В этом случае разделку первого стыка заплавляют на 60–70% его объема после чего переходят на второй стык, а затем на третий. Заполнив наплавленным металлом третий стык на 60–70% объема вновь переходят на первый стык, заполняют все его плавильное наплавленным металлом и в той же последовательности заваривают остальные стыки. Заканчивают электросварку стыка путем наплавки двух фланговых швов с катетом 8–12 мм. Стыки вертикальных стержней арматуры сваривают так же как и горизонтальных. После заплавлеиия стыкового фланговые швы накладывают в направлении сверху вниз. Последовательность накладки сварных швов показана на рис. 8.

Рис. 8. Техника наплавки многослойных швов при сварке арматуры открытой дугой голой проволокой вертикальных соединений стержней (цифры указывают порядок наплавки слоев)

При указанных способах сварки арматуры открытой дугой голой проволокой (СОДГП) для горизонтальных и вертикальных стержней рекомендуются классы арматурных сталей (в скобках указан диаметр стержней в мм): А-1 (20–40), А-2 (20 – 80), А-3 (20–40), Ат-3С (20–22), Aт-4C (20–28).

Отношение диаметров арматурных стержней (меньшего к большему) должно находиться в пределах 0,5–1,0. Стали класса Ат-3С и Aт-4C следует сваривать на удлиненной до 4d скобе-накладке.

Проволока для механизированной дуговой сварки арматуры

При механизированной сварке под флюсом, в защитных газах и без дополнительной защиты, самозащитной проволокой и для сварки с принудительным формированием шва используют электродную проволоку сплошного сечения и трубчатую (порошковую), представляющую собой стальную круглого сечения оболочку, наполненную порошком. Для сварки углеродистых и низколегированных сталей в защитных газах применяют электродной проволоки: Св-08ГС, Св-12ГС, Св-08Г2С, Св-08ГСМТ. Для сварки многослойными швами без дополнительной защиты низкоуглеродистых, среднеуглеродистых и низколегированных сталей применяют легированную электродную проволоку марок Св-15ГСТЮЦА и Св-20ГСТЮА.

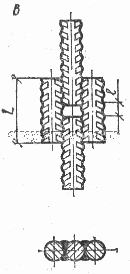

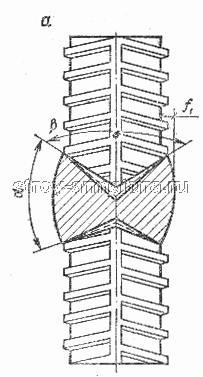

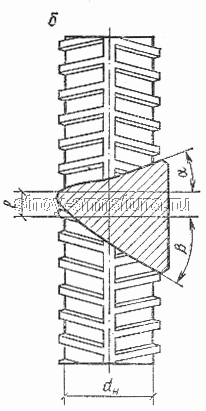

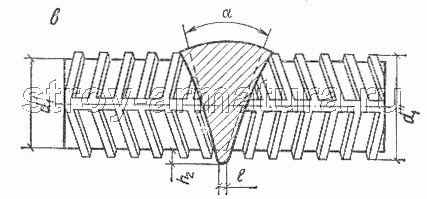

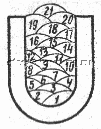

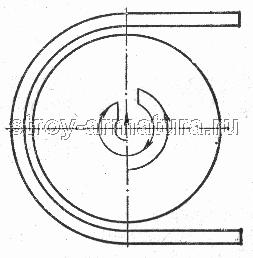

Порошковую проволоку используют как для сварки, так и для наплавки. Для изготовления порошковой проволоки применяют ленту из низкоуглеродистой стали марки 08КП холодного проката. В настоящее время промышленность выпускает пять типов порошковой проволоки (рис. 9) диаметром 1,2–3,6 мм.

порошковая проволока простого сечения с одной продольной щелью

порошковая проволока простого сечения с одной продольной щелью

порошковая проволока простого сечения с двумя

порошковая проволока простого сечения с двумя