К разделительным операциям листовой штамповки относят: отрезку, разрезку, обрезку, вырезку, надрезку, просечку, вырубку, пробивку, зачистку и калибровку и др.

При разделительных операциях происходит отделение полное (отрезка, разрезка, обрезка, вырезка, вырубка, пробивка, зачистка, калибровка) или частичное (надрезка, просечка) металла от исходной заготовки.

Результатом этих операций являются или готовые детали или заготовки, используемые для последующей обработки.

К формообразующим операциям относят: гибку, вытяжку, отбортовку, обжим, формовку и др.

При формообразующих операциях исходная плоская заготовка деформируется в пространственную деталь. При этом плоская заготовка или локально (гибка, отбортовка, обжим, формовка) или полностью (вытяжка) деформируется.

К комбинированным операциям относят — различные комбинации одновременно выполняемых в одной или нескольких позициях штампа различных операций.

Операции холодной объемной штамповки: выдавливание, высадка, чеканка и калибровка, накатка резьб и зубчатых колес и др.

4.3. Материалы, применяемые в холодной штамповке

В холодной штамповке применяют разнообразные как металлические, так и неметаллические материалы. Наиболее широко применяют следующие металлы и их сплавы: железо, медь, алюминий, магний, цинк, никель, титан; обрабатывают штамповкой и менее распространенные металлы и их сплавы: молибден, тантал, кобальт, бериллий, цирконий, золото, серебро, платину и др.

Неметаллические штампуемые материалы разделяют на две группы. К первой группе относят: бумагу, картон, прессшпан, кожу, фетр, войлок, резину и прорезиненную ткань, хлопчатобумажные и шерстяные ткани и другие прокладочные материалы. Ко второй группе относят конструкционные, электроизоляционные и теплоизоляционные материалы: 1) слоистые пластмассы — текстолит, гетинакс, стекло- текстолит, асботекстолит, фибра, древеснослоистые пластики и др.,

2) блочные пластмассы — органическое стекло, целлулоид, винилласт, поливинилхлорид, полиэтилен, 3) асбестовые изделия — бумага асбестовая, картон асбестовый, гидроизол, паронит, асбометалличес- кое армированное полотно, 4) слюда и миканиты: слюда (мусковит, флагонит, биотит), миканиты (коллекторный, прокладочный, формовочный и гибкий).

Номенклатура марок материалов и сортамент (форма и размеры) установлены соответствующими Гостами. Наиболее распространенными являются различные сортаменты черных и цветных металлов в виде листов, лент, полос, круглых, квадратных и шестигранных прутков. В последние годы созданы новые листовые материалы стальные и алюминиевые листы, покрытые цветной пластмассой толщиной 0,36 мм.

Холодная штамповка метизов

... качеству металла холодный штамповка метиз Стабильность технологического процесса штамповки и качество штампуемых метизов во многом определяются качеством исходного металла. Холодная объемная штамповка предъявляет специфические требования к исходному металлу. Материал, применяемый для холодной объемной штамповки, должен ...

Технологические свойства металла для штамповки характеризуют: механические характеристики, химический состав, структура и величина зерна, анизотропия, точность размеров заготовок.

Механические свойства металла характеризуют в основном: а)прочностными показателями-пределом текучести (бт , пределом прочности бв , б) пластическими показателями — относительным удлинением д и относительным сужением. В зависимости от условий работы назначения и технологии штамповки к штампуемому материалу

предъявляют определенные механические и технологические

требования. При разделительных операциях металлы с высоким пределом текучести дают чистый срез; для формообразующих операций (гибки, вытяжки) желателен низкий предел текучести — это способствует уменьшению упругой деформации после штамповки. Особенно это важно для операций гибки, где большой объем упругодеформируемого металла. Вытяжка листового металла успешно протекает при большом относительном удлинении (δ>28%) и малом отношении предела текучести к пределу прочности — бт/бв<0,65. Выбранный материал должен также обеспечивать возможность выполнения последующих технологических операций отделки, сборки и т.д.

Химический состав сильно влияет на механические свойства материала. Для регламентирования механических характеристик к химсоставу для штампуемых сталей предъявляют жесткие требования.

Структура в большой степени влияет на механические свойства материала. В сталях структурное состояние углерода (феррит, перлит, цементит) определяет пригодность к штамповке. Наиболее благоприятна для штамповки структура феррита или структура феррита и зернистого перлита.

Величина зерна и однородность его оказывают большое влияние на штампуемость. Неоднородность зерна вызывает неравномерную деформацию объема металла и является причиной разрывов при вытяжке. Рекомендуют величину зерна 0,026-0,057 мкм, при величине зерна менее 0,018 мкм сталь хуже деформируется — при вытяжке возникают трещины и гофры, при гибко значительное пружинение. При разделительных операциях качество поверхности скола определяется величиной зерна, при вытяжке и гибко ухудшение шероховатости тем больше, чем больше величина зерна.

Анизотропия увеличивает количество операций при вытяжке при гибко увеличивает минимальную величину радиуса гибки, при вырубке — пробивке уменьшает точность размеров.

Точность размеров заготовки оказывает влияние на точность изготовления деталей.

4.4. Холодная листовая штамповка

Виды заготовок. Для листовой штамповки используют заготовки в виде листа, полосы, ленты или профилей различного поперечного сечения: труба, уголок, двутавр и т.д.

Раскрой материала. Раскрой материала — это способ расположения деталей (заготовок) в ленте, полосе или на листе с целью рационального использования исходного материала.

Обработка металла

... К основным способам обработки металлов давлением относятся процессы прокатки, волочения, прессования (выдавливания), свободной ковки, горячей и холодной объемной штамповки, а также листовой или холодной штамповки. Прокатка металла Сущность процесса ...

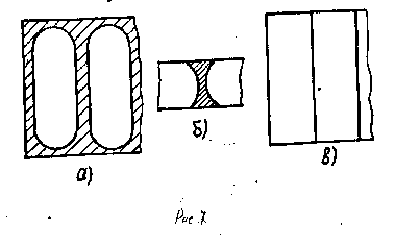

Раскрой полосы (ленты). В зависимости от требований по точности различают три типа раскроя: а) с отходами перемычками, б) с частичными отходами, в) без отходов.

Раскрой с отходами (рис.7a) применяют для изготовления деталей повышенной точности (8-13 квалитет), а также для деталей сложной конфигурации, раскрой с частичными отходами (рис.7б) и без отходов (рис.7в) применяют для простых по форме деталей низкой точности. Перемычки между деталями и краем определяют по таблицам в зависимости от толщины и конфигурации детали. Применяют по указанным схемам однорядный и многорядный раскрой. Нужную ширину полосы (ленты) получают путем резки листа (рулона) на полосы (ленты).

Раскрой листа (ленты). При раскрое листа нужно стремиться к получению целого числа полос, длина которых равна шагу подачи. Предпочтительным является продольный раскрой (рис.8а) увеличивающий производительность труда за счет меньшего количества заправок полос в штамп. Для уменьшения отхода по некратности длины полосы применяют поперечный и комбинированный раскрой листа (рис.8б,в).

При раскрое ленты следует предусматривать у краев припуск 2-3 мм для удаления смятых при транспортировке торцов.