2.1. Технологическая карта на земляные работы.

2.1.1.Исходные данные для ведения земляных работ:

1. Грунт – супесь, суглинок.

2. Трубы – стальные ГОСТ 10704-91 о 159х4,5

3. Протяженность трубопровода — l = 346 км.

4. Время строительства — лето

5. Район строительства — п.Южный г.Барнаул

6. Физико — механические свойства грунта

1) Супесь, суглинок.

2) Средняя плотность в естественном залегании — r = 1,65 т/ м 3 , — r = 1,8 т/ м3

3) Коэффициент первоначального разрыхления — 20 % ( К пр = 1,2 ).

4) Группа грунта для работ:

- бульдозер — I;

- Экскаватор одноковшовый — П;

2.1.2. Определение объемов земляных работ.

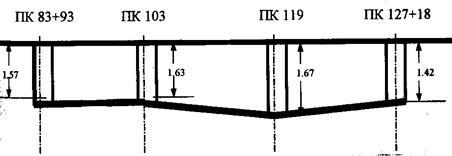

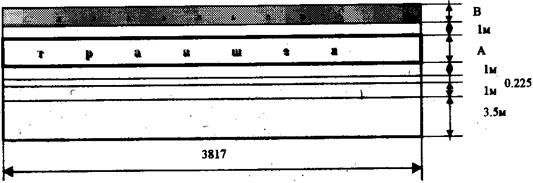

1. Подсчет объемов по разработке траншеи.

а) Ширина траншеи по низу:

а = Æ + 2a = 0,159 + 2х0,2 = 0,559 м.

В связи с тем, что разработка траншеи ведётся многоковшовым роторным экскаватором со сменным оборудованием и шириной разработки 0,6 м принимаем ширину траншеи понизу и поверху 0,6 м. В местах, где необходимо заложение откосов, вертикальные стенки крепят специальными временными крепями, щитами с опорными стойками.

г) Объем траншеи:

V транш = (a + Вср )/2*hср *l;

где В ср – ширина траншеи средняя между двумя пикетами;

h ср – высота траншеи средняя между двумя пикетами;

- l — длина участка траншеи между двумя пикетами.

Расчет объемов земляных работ по разработке траншеи.

Таблица 1

|

№ ПК |

a |

h |

hср |

Bср |

L |

Vтр |

|

83+93 |

0,6 |

1,39 |

1,395 |

0,6 |

73 |

61,101 |

|

84+66 |

0,6 |

1,4 |

1,41 |

0,6 |

74 |

62,604 |

|

91+40 |

0,6 |

1,42 |

1,435 |

0,6 |

60 |

51,66 |

|

92 |

0,6 |

1,45 |

1,485 |

0,6 |

64 |

57,024 |

|

92+64 |

0,6 |

1,52 |

1,53 |

0,6 |

86 |

78,948 |

|

93+50 |

0,6 |

1,54 |

1,5 |

0,6 |

50 |

45 |

|

94 |

0,6 |

1,46 |

1,44 |

0,6 |

100 |

86,4 |

|

95 |

0,6 |

1,42 |

1,45 |

0,6 |

300 |

261 |

|

98 |

0,6 |

1,48 |

1,47 |

0,6 |

100 |

88,2 |

|

99 |

0,6 |

1,46 |

1,73 |

0,6 |

170 |

176,46 |

|

102+70 |

0,6 |

2 |

2 |

0,6 |

30 |

36 |

|

103 |

0,6 |

2 |

1,77 |

0,6 |

116 |

123,192 |

|

104+16 |

0,6 |

1,54 |

1,575 |

0,6 |

184 |

173,88 |

|

106 |

0,6 |

1,61 |

1,57 |

0,6 |

100 |

94,2 |

|

107 |

0,6 |

1,53 |

1,525 |

0,6 |

100 |

91,5 |

|

108 |

0,6 |

1,52 |

1,56 |

0,6 |

200 |

187,2 |

|

110 |

0,6 |

1,6 |

1,59 |

0,6 |

100 |

95,4 |

|

111 |

0,6 |

1,58 |

1,58 |

0,6 |

28 |

26,544 |

|

111+28 |

0,6 |

1,58 |

2,23 |

0,6 |

76 |

101,688 |

|

112+4 |

0,6 |

2,88 |

2,86 |

0,6 |

94 |

161,304 |

|

112+98 |

0,6 |

2,84 |

2,21 |

0,6 |

102 |

135,252 |

|

114 |

0,6 |

1,58 |

1,6 |

0,6 |

100 |

96 |

|

115 |

0,6 |

1,62 |

1,605 |

0,6 |

100 |

96,3 |

|

116 |

0,6 |

1,59 |

1,63 |

0,6 |

100 |

97,8 |

|

117 |

0,6 |

1,67 |

1,67 |

0,6 |

200 |

200,4 |

|

119 |

0,6 |

1,67 |

1,67 |

0,6 |

300 |

300,6 |

|

122 |

0,6 |

1,67 |

1,62 |

0,6 |

100 |

97,2 |

|

123 |

0,6 |

1,57 |

1,605 |

0,6 |

65 |

62,595 |

|

123+65 |

0,6 |

1,64 |

1,605 |

0,6 |

35 |

33,705 |

|

124 |

0,6 |

1,57 |

1,67 |

0,6 |

33 |

33,066 |

|

124+33 |

0,6 |

1,77 |

1,695 |

0,6 |

77 |

78,309 |

|

125 |

0,6 |

1,62 |

1,67 |

0,6 |

100 |

100,2 |

|

126 |

0,6 |

1,72 |

1,645 |

0,6 |

100 |

98,7 |

|

127 |

0,6 |

1,57 |

1,495 |

0,6 |

18 |

16,146 |

|

127+18 |

0,6 |

1,42 |

1,495 |

0,6 |

63 |

56,511 |

|

отв.9 |

0,6 |

1.46 |

1,405 |

0,6 |

20 |

16,86 |

|

0,6 |

1,35 |

|||||

|

отв. 7 |

0,6 |

1,45 |

1,405 |

0,6 |

79 |

66,597 |

|

1,36 |

||||||

|

3645,546 |

2) Объем трубопровода:

V труб = (p*d2 *l)/4,

V труб (Æ 225Х12,8 мм) = 148,6 м3 .

V труб (Æ 110Х6,3 мм) = 0,2 м3 .

V труб (Æ 63Х4,5 мм) = 0,25 м3 .

V труб общ. = 149,05 м3 .

3) Объем грунта под приямки:

V пр = 0.05*Vтранш = 182,28 м3 .

4) Объем грунта по обратной засыпке:

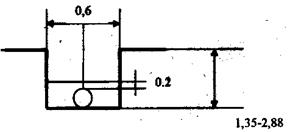

а) Подбивка пазух:

V подб = Vподб транш — Vтруб = 948,1-149,05 = 799,05м3 .

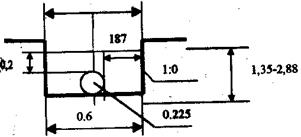

ширина подбивки пазух поверху:

В под = аср + 2* (d+0,2)*m = 600 + 2*0,425*0 = 0,6 м;

объём подбивки траншеи:

V подб транш = (d+0,2)*L*(A+Bпод )/2=(0,6 +0,6)/2*0,425*1800 = 948,1 м3 .

б) Обратная засыпка:

V засып. =Vсум. транш — Vтруб. — Vподб пазух = 3645,546 – 149,05 – 799,05= 2697,446 м3 .

V сум. транш = Vтранш + Vпр = 3645,546 + 182,28 = 3827,826 м3 .

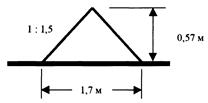

5) При устройстве кавальеров для обратной засыпки, площадь его сечения рассчитывается по формуле:

S кав =Vкав /L=3237/3817=0.848, м2 .

Объем грунта в кавальере с учетом его первоначального разрыхления

V кав =Vзас *Кпр =2697,446 4.2=3237, м3

Ели сечение кавальера будет в виде равнобедренного треугольника с крутизной откосов 1:1,5, что соответствует крутизне откосов насыпного грунта, то высота Н и основание В в м такого кавальера выражаются формулами:

Н= S кав /1.5=0.848/1.5=0.57, м ;

- В=3*Н=3*0.0,57=1.7,м

6) Подсчет объемов работ по срезке растительного слоя:

F ср = A1 *l = 9,025*3817 = 34448,425, м2

A 1 =1.7+1+0.6+1+0.225+1+3.5=9,025, м

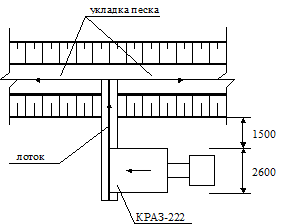

2.1.3 Подбор автосамосвалов для доставки песка при устройстве основания трубопровода:

а) Объем грунта в плотном теле в ковше экскаватора:

V гр. = (Vков. * Кнап )/Кпр. =(0,12*0,8)/1,2= 0,08 м3 .

где V ков – принятый объём ковша экскаватора, м3 ;

К нап -коэффициент наполнения ковша, принимаемый: для роторного экскаватора 0,8…1; драглайна 0,9…1,15;

б) Масса грунта в ковше экскаватора:

Q = V гр. *r = 0,08*1,7 = 0,136 т.

где r — плотность грунта при естественном залегании, т/м 3 .

в) Количество ковшей в кузове автосамосвала:

Для дальности транспортирования 3 км выбираем автосамосвал КРАЗ — 222 грузоподъемностью 10 тонн.

n = П/Q=10/0,136 = 74 ковша

г) Объем песка в плотном теле, загружаемый в кузов самосвала:

V = V гр. *n = 0,08*74 = 5,92 м3 .

д) Продолжительность одного цикла работы самосвала:

Т ц = tn + 60*l/ Vг + tn + 60*1/ Vп +tм = 7,6 + 60*3/19 + 2 + 60*3/30 +2 = 27.57 мин.

t n = V*Hв p /100 = 5,92*1,8/100 = 7,6 мин- время погрузки грунта, мин;

Н вр — норма машинного времени, учитывающая разработку экскаватором 100м3 грунта и погрузку в транспортные средства, маш.мин, определяемая поЕНиР2-1;Нвр =1.8

L — расстояние транспортировки грунта, км;

V г — средняя скорость автосамосвала, км/ч, в загруженном состоянии, определяемая по табл.7;

V п = 25…30 км/ч — средняя скорость автосамосвала в порожнем состоянии;

t p = 1…2 мин — время разгрузки;

t м = 2…3 мин – время маневрирования перед погрузкой и разгрузкой.

е) Требуемое количество самосвалов:

N=T ц /tn = 25,57/7,6 =4 самосвала.

2.1.4. Выбор комплектов землеройно — транспортных машин.

Технико-экономическое сравнение комплектов машин.

Выполняется с учетом следующих показателей:

1. Себестоимость разработки 1 м 3 грунта.

С = (1.08*SС маш. Смен + 1.5 SЗп)/ Псмен. Выр.

1.08 — коэффициент, учитывающий накладные расходы;

С маш. смен — стоимость машино- смены, входящей в комплект;

П смен. выр. — сменная выработка экскаватора, учитывающая разработку грунта навымет и погрузка в транспортные средства;

- SЗп — сумма заработной платы, не учтенной в стоимости машино- смены;

1.5 — коэффициент накладных расходов на зарплату.

П смен. выр. = (8/Hвр )*100, м3 /см,

где 8 –количество часов работы машины в смену;

H вр – норма машинного времени, учитывающая разработку экскаватором 100м3 грунта и погрузку в транспортные средства, маш. час, определяемая по ЕниР 2-1.

2. Определяют удельные капитальные вложения на разработку 1 м 3 грунта.

К уд. = 1.07/ Псм. *( S( Сопт. / Тгод. )

1,07 — коэффициент затрат на доставку машин завода- изготовителя на базу механизации;

С опт. — инвентарно- расчетная стоимость машин, входящих в комплект;

Т год. — нормативное число смен работы машин в год.

3. Приведенные затраты на разработку 1 м 3 грунта.

П уд. = С + Е* Куд.

Е — нормативный коэффициент эффективности вложений.

4. Трудоемкость разработки 1 м 3 грунта.

Т = S Т маш. см / Vвед. маш

S Т маш. см — общая трудоемкость комплекта машин;

V вед. маш — объем разработки грунта по ведущей машине.

Подбираем комплекты машин.

Таблица 2

|

I вариант |

П вариант |

|

Ведущая машина |

Ведущая машина |

|

Роторный экскаватор ЭТР-161 емкость ковша 0,12 м 3 |

Драглайн Э — 505 емкость ковша 0.5 м 3 |

|

Для срезки растительного слоя |

Для срезки растительного слоя |

|

Бульдозер ДЗ — 18 (Т-100М) |

Грейдер ДЗ — 14 (Д — 395) |

|

Обратная засыпка |

Обратная засыпка |

|

Бульдозер ДЗ — 18 (Т-100М) Трамбовки ИЭ-4502 |

Бульдозер ДЗ — 18 (Т-100М) Трамбовки ИЭ-4502 |

|

Планировка площадки |

Планировка площадки |

|

Бульдозер ДЗ — 18 (Т-100М) |

Бульдозер ДЗ — 18 (Т-100М) |

Расчетная стоимость машин и себестоимость машино-смен механизмов

Таблица 3

|

Наименование машины |

Средняя стоимость машино- Смены С маш.см , руб |

Инвентарно- расчетная стоимость машины С опт , тыс.руб |

Нормативное число смен работы машины в год Т год |

|

I вариант |

|||

|

Роторный экскаватор ЭТР — 161 |

44,22 |

23,62 |

300 |

|

Бульдозер ДЗ — 18 (Т-100) |

24.50 |

7.21 |

300 |

|

П вариант |

|||

|

Драглайн Э — 505 |

23.78 |

16.4 |

350 |

|

Грейдер ДЗ — 14 (Д — 395) |

50,94 |

38.2 |

270 |

|

Бульдозер ДЗ — 18 (Т-100) |

24.50 |

7.21 |

300 |

Расчитываем технико- экономические показатели:

Для роторного экскаватора ЭТР – 161 с разработкой грунта в отвал.

П смен. выр. = 8/1.8*100 = 444,4 м3 /см

С = (1.08*(44,22+3*24,5))/444,4 = 0,28 руб.

К уд. = 1.07/444.4*(23620/300+7210/300) = 0,25

П уд. = 0,28+0,15*0,25 = 0,607

Полученные данные сводим в таблицу и сравниваем:

Таблица 4

|

Наименование показателя |

I вариант |

П вариант |

|

С |

0,28 |

0,484 |

|

К уд |

0,25 |

0,82 |

|

П уд |

0,32 |

0,607 |

Принимаем для производства работ комплект машин и механизмов I варианта, так как показатели этого комплекта выгоднее и экономичнее по сравнению с комплектом машин и механизмов П варианта.

2.1.5. Указания по производству земляных работ.

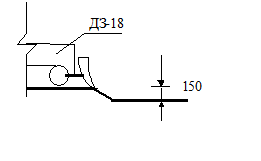

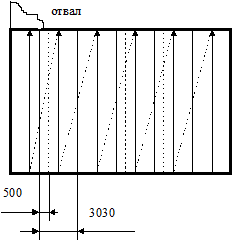

1. Срезка растительного слоя.

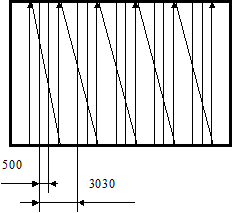

Процесс срезки растительного слоя производится бульдозером ДЗ — 18 на базе трактора Т – 100М, с гидравлическим приводом поворотного отвала. Набор грунта осуществляется прямоугольным способом, на глубину зарезания 0.15 м. Схема движения бульдозера — полоса рядом с полосой.

Схема набора грунта: Схема движения бульдозера:

|

|

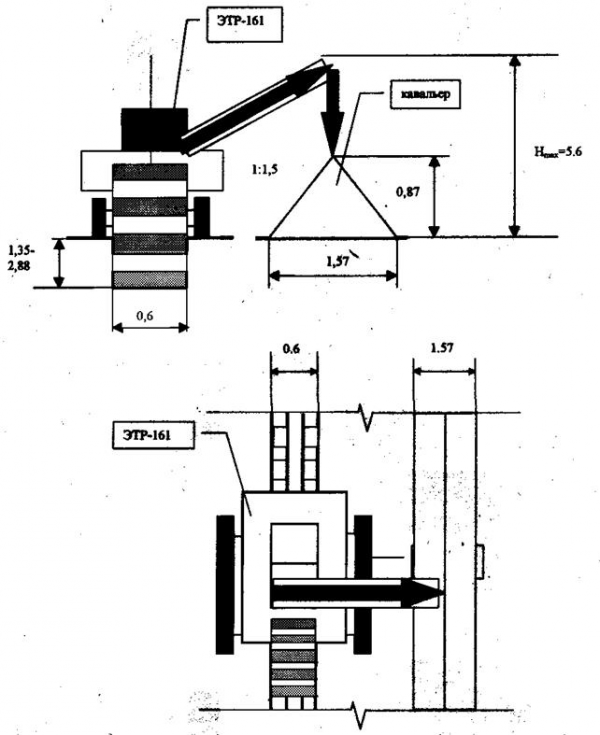

2. Разработка траншеи.

Разработка траншеи производится многоковшовым экскаватором марки ЭТР — 161. Разработка ведется в отвал по лобовой схеме, так как работы ведутся в нестесненных условиях за пределами строений.

Технические характеристики экскаватора ЭТР — 161:

1) Вместимость ковша — 0,12 м 3

2) Количество ковшей – 10 шт;

3) Наибольшая глубина копания – 2,4 м;

4) Ширина разработки – 0,61 м;

5) Наибольшая высота выгрузки — 5.6 м;

6) Мощность 86 (118) кВТ (л.с.);

7) Масса – 13,1 т;

8) Производительность 600м в смену

Схема забоя экскаватора:

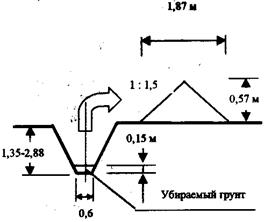

Ручная доработка производится бригадой рабочих — землекопов с целью удаления лишнего грунта, не убранного экскаватором, из траншеи и выравнивания основания. Убираемый грунт складируется в кавальер на бровке траншеи.

Устройство основания траншеи производится той же бригадой — землекопов на высоту 15 см от дна траншеи для укладки труб.

Схема ручной доработки траншеи:

Устройство основания траншеи.

5. Подбивка пазух с уплотнением.

Подбивка пазух производится с целью закрепления газопровода в траншее от сдвигов и перемещений. Грунт берется из кавальера. Уплотнение грунта производится на высоту 20 см от верхней точки газопровода. Уплотнение грунта ведется трамбовками марки ИЭ — 4502 вручную. Схема засыпки грунта в траншею аналогично схеме устройства основания.

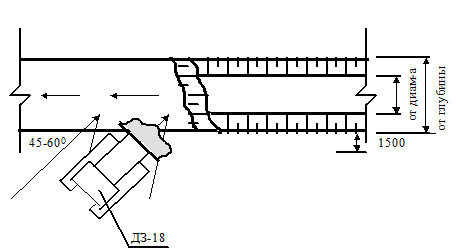

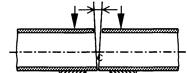

5. Обратная засыпка.

Обратная засыпка производится бульдозером марки ДЗ -18 на базе трактора Т100М, с гидравлическим приводом поворотного отвала, под углом 45° к оси траншеи. Грунт перемещается из кавальера рядом с траншеей.

Схема обратной засыпки траншеи:

|

|

6. Планировка .

Планировка производится бульдозером ДЗ — 18 на базе трактора Т — 100 . Схема движения бульдозера — полоса рядом с полосой. По завершению планировки производится рекультивация почвенного покрова с высевом трав, которая должна быть осуществлена не позднее, чем через год по завершению производства работ.

Схема движения:

2.1.6. Мероприятия по технике безопасности при выполнении земляных работ.

1.6.1. Общие требования техники безопасности при производстве земляных работ:

1. Во избежании несчастных случаев и повреждений машин и механизмов, обслуживающий персонал обязан знать и строго соблюдать правила техники безопасности.

2. К управлению машиной (оборудованием) допускается машинист, прошедший специальную подготовку и получивший удостоверение на управление машиной .

3. Машина (оборудование) должна содержаться в исправном состоянии. Не разрешается приступать к работе на неисправной машине (оборудовании).

4. Пуск двигателя должен осуществлять старший по смене. Перед началом пуска он должен дать сигнал предупреждения.

5. Прежде, чем тронуться с места, машинист обязан убедиться в отсутствии в опасной зоне людей и посторонних предметов.

6. Запрещается работа строительно — монтажных машин под проводами действующих ЛЭП.

7. Складирование материалов, движение и установка строительных машин и транспорта в пределах призмы обрушения грунта запрещено.

1.6.2. Техника безопасности при эксплуатации одноковшового экскаватора.

1. При работе экскаватор должен стоять на горизонтальной площадке которую предварительно выравнивают.

2. При наличии людей в опасной зоне запрещается начинать работу экскаватора

3. При работающем двигателе запрещается проводить ТО экскаватора.

1.6.3. Техника безопасности при эксплуатации бульдозера.

1. При работе бульдозера необходимо соблюдать следующие требования:

- а) останавливать машину, если перед режущей кромкой отвала встретилось препятствие которое бульдозер преодолеть не может;

- б) не выдвигать нож отвала за бровку откоса;

- в) опускать на землю отвал при его очистке или ремонте;

- г) не приближаться гусеницами к бровке свеженасыпанной насыпи ближе чем на 1 м.

2. Машину оставленную при работающем двигателе необходимо надежно затормозить.

3. Запрещается оставлять бульдозер с работающим двигателем.

4. Бульдозеристу запрещается:

- а) Начинать движение бульдозера без подачи предупредительного сигнала;

- б) Выходить из кабины бульдозера во время его движения;

- в) Принимать на грудь.

2.1.7.Операционный контроль качества.

Операционный контроль, выполняется в процессе производства работ и после их завершения. Осуществляется измерительным методом или техническим осмотром. Результаты контроля фиксируются в общих и специальных журналах работ, журналах геотехнического контроля.

Показатели операционного контроля при разработке выемок и устройстве

естественных оснований*.

Таблица 6

|

Технические требования |

Предельное отклонение |

Объем контроля |

|

1 |

2 |

3 |

|

1. Отклонение отметок дна выемок от проектных(кроме выемок в валунах, скальных и вечномерзлых грунтах)при черновой разработке: одноковшовым экскаваторами, оснащенными ковшами с зубьями одноковшовыми экскаваторами, оснащенными планировочным ковшом, зачистным оборудованием, экскаваторами планировщиками: бульдозерами траншейными экскаваторами скреперами |

Для экскаваторов с механическим приводом по видам рабочего оборудования: драглайн +25 см прямого копания +10 см обратная лопата +15 см для экскаваторов с гидравлическим приводом: + 10 см +5 см +10 +10 +10 |

Точки измерения устанавливаются случайным образом, число измерений должно быть не ниже: 20 15 10 5 15 10 10 |

|

2. Отклонение отметок дна выемок от проектных при черновой разработке в скальных грунтах и вечномерзлых грунтах, кроме планировочных Выемок Недоборы Недоборы |

не допускаются по табл. 5 СНиП 3.02.01-87 |

При числе измерений на сдаваемый участок не менее20 в наиболее высоких местах, установленных визуальным осмотром |

|

3. То же, без рыхления валунных и глыбовых грунтов: Недоборы Переборы |

Не допускаются Не более величины максимального диаметра валунов(глыб), содержащихся в грунте в количестве свыше15 % по объему, но не более 0.4 м |

То же |

|

4. То же, планировочных выемок: Недоборы Переборы |

10 см 20 см |

То же |

*Метод контроля — измерительный.

13. Калькуляция трудовых затрат и заработной платы

На все виды работ составляется калькуляция трудовых затрат и заработной платы.

Таблица 7

|

№ п/п |

Обоснование |

Наименование |

Единица изме- |

Обем работы |

На един изме |

ицу рения |

На весь ра- |

объем боты |

|

ЕНиР; СНиП |

работ |

рения |

Норма времени в час |

Расценка руб.коп. |

Затраты труда чел.дн. |

Ст — сть затрат труда |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

1 |

2-1-5 № 2 |

Срезка растительного слоя ДЗ-18 (Т-100М) |

1000 м 2 |

34,49 |

0,69 |

0-73,1 |

2,97 |

25,21 |

|

2 |

2-1-11 № 5 ж |

Разработка траншеи экскаватором обратная лопата, ковш 0,12 м 3 |

100 м 3 |

36,45 |

1,16 |

1 – 14 |

22,59 |

41,55 |

|

3 |

9-2-32 № 1 |

Устройство основания в траншее |

1 м 3 |

114,66 |

0,9 |

0 – 60,3 |

12,90 |

69,14 |

|

4 |

2-1-58 № 3 а |

Подбивка пазух трамбовками ИЭ-4502 |

1 м 3 |

799,05 |

0,73 |

0 – 44,9 |

72,9 |

358,77 |

|

5 |

2-1-34 № 2 б |

Обратная засыпка бульдозером ДЗ-18 (Т-100М) |

100 м 3 |

38,28 |

0,31 |

0 – 32,9 |

1,48 |

12,59 |

|

6 |

2-1-36 № 3 а |

Планировка бульдозером ДЗ-18 (Т-100М) |

1000 м 2 |

34,49 |

0,28 |

0 – 29,7 |

1,3 |

10,24 |

|

Итого: |

122,14 |

526,5 |

2.1.9. Материально — технические ресурсы.

Потребность в эксплуатационных материалах:

Таблица 8

|

Наименование |

Единица измерения |

Норма на 1 час работы |

Количество машино-часов |

Количество на весь объем работы |

|

1 |

2 |

3 |

4 |

5 |

|

Бульдозер ДЗ-18 |

||||

|

Бензин Дизельное топливо Дизельное масло Трансмиссионное масло |

кг кг кг кг |

0.3 8.8 0.45 0.1 |

144 |

43,2 1267,2 64,8 14,4 |

|

Экскаватор ЭТР- |

161 |

|||

|

Бензин Дизельное топливо Дизельное масло Трансмиссионное масло |

кг кг кг кг |

0.1 6,3 0,04 0,08 |

184 |

27,6 1196 55,2 18,4 |

2.2 Технологическая карта на сборку труб в нитку и стыковое соединение.

2.2.1 Исходные данные для ведения работ:

1. Условия строительства — нестесненные.

2. Трубы — полиэтиленовые (ПЭ-80) Æ 225 X 12,8 мм, Æ 110 X 6,3 мм, Æ 63 X 4,5 мм.

3. Время строительства — лето

4. Район строительства — Павловский район.

2.2.2 Определение объемов работ.

1. Длина трубы -12м.

2. Длина трубопровода — 3822 м.

2.2.3 Выбор грузоподъемно-монтажных механизмов по монтажным параметрам.

Подбор грузоподъемных механизмов.

Для сборки и стыкового соединения труб на бровке траншеи в нитку используются автомобильные краны.

Грузоподъемность крана определяется:

Q=Pэ+Sq осн.,

Р э — вес монтируемого элемента;

Sq осн . — вес оснастки (стропы, траверсы и т. п.).

Q= 102,6+27,3 =129,9 кг.

Монтажный кран для сборки труб в нитку на бровке траншеи: Монтажный кран подбирается по фактическому весу опускаемой трубы, приходящемуся на кран, при соответствующем вылете стрелы.

Расчетный вылет стрелы крана (от вертикальной оси вращения крана до центра траншеи) будет равен:

R = В/2+ a 1 + а2 + аз +b/2

В — ширина траншеи по верху;

- b — ширина крана;

a 1 — расстояние от бровки траншеи до трубы;

а 2 — ширина места, занимаемого звеном;

а 3 — расстояние от трубы до оси крана (трубоукладчика).

R = 0,6/2 + 1,0 + 0,225 + 2 + 3,6/1 = 5 м

По нормативным данным вес труб:

Таблица 1

|

Длина, м |

Диаметр, мм ^ |

Вес, кг |

|

12 |

63 |

12,6 |

|

12 |

110 |

24,84 |

|

12 |

225 |

102,6 |

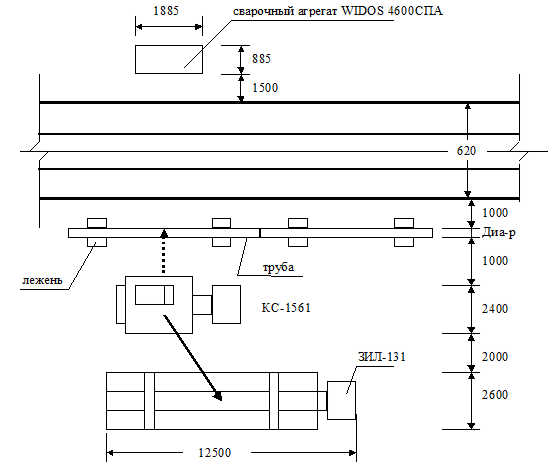

Для выполнения этих работ подходит кран КС — 1561 со следующими характеристиками :

1) Расчетный вылет стрелы -11м;

2) Грузоподъемность — 4 т;

3) Базовый автомобиль — МАЗ-200. Грузозахватное приспособление — мягкие полотенца ПМ-521.

2.2.4 Указания по производству работ.

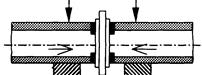

1. Сборка труб в нитку.

Сборка труб в нитку производится на бровке траншеи. Трубы привозятся трубовозом марки ЗИЛ — 131 и складируются с последующей сборкой. Число привозимых труб одним трубовозом Æ 225 мм — 24 штук. Трубы меньших диаметров производятся в бухтах. При сборке труб в звенья используют наружные центраторы для удобства монтажа типа: ЦНЭ-8-15 для Æ 110-160 мм; ЦНЭ-16-15 для Æ 160-225 мм.

|

|

Схема производства работ:

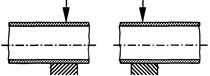

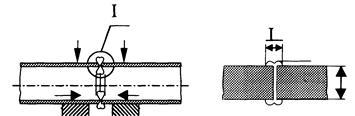

2. Стыковое соединение звеньев.

Выполняется бригадой, состоящей из сварщиков 5 и 3 разрядов.

Сварка встык нагретым инструментом.

Сварку труб производят при температуре окружающего воздуха от -15°С до +40°С. Место сварки защищают от атмосферных осадков, пыли и песка. При сварке свободный конец трубы закрывают для предотвращения сквозняков внутри свариваемых труб.

Детали соединительные приваривают к трубам или отрезкам труб в

заготовительном цехе при температуре окружающего воздуха не ниже -5°С.

Стыковую сварку полиэтиленовых труб выполняют сварочной машиной «Видос-4600 СПА» с набором полуколец d=225 мм толщина стенки не менее 5 мм.

Технологический процесс соединения труб и деталей сваркой встык включает:

- Подготовку труб и деталей к сварке (очистка, сборка, центровка, механическая обработка торцов, проверка совпадения торцов и зазоров в стыке);

- Сварку стыка (оплавление, нагрев торцов, удаление нагретого инструмента, осадка стыка .охлаждение соединения).

Последовательность процесса сборки и сварки труб из полиэтилена.

а)Центровка и закрепление в зажимах сварочной машины концов свариваемых труб.

б) Механическая обработка торцов труб с помощью торцовки.

в)Проверка точности совпадения торцов по величине зазора «С»==0,5 мм для труб Æ свыше 110 до 225 мм.

г)0плавление и нагрев свариваемых поверхностей нагретым инструментом

д) Осадка стыка до образования сварного соединения.

Перед сборкой и сваркой труб и соединительных деталей тщательно очищают их полости от грунта, снега, льда, камней и других посторонних предметов.

Концы труб и присоединительных деталей очищают от всех загрязнений на расстоянии не менее 50 мм от торцов. Очистку концов труб и деталей от пыли и песка производят сухими или увлажненными концами (ветошью) с последующей протиркой насухо. Если концы труб или деталей окажутся загрязненными смазкой, маслом иди какими-либо жирами их обезжиривают с помощью спирта, уайт-спирита, ацетона.

Концы труб, деформированные или имеющие глубокие (более 4-5 мм) забоины, обрезают.

Сборку свариваемых труб и деталей, включающую установку, центровку и закрепление свариваемых концов, производят в зажимах центратора установки для сварки.

Концы труб и деталей центрируют по наружной поверхности таким образом, чтобы максимальная величина смещения наружных кромок не превышала 10% номинальной толщины стенки свариваемых труб. Подгонку труб при центровке осуществляют поворотом одной или обоих труб вокруг их оси, установкой опор под трубы на некотором расстоянии, использованием прокладок. При разнице в толщине стенок свариваемых труб или деталей свыше 15% от номинальной толщины стенки или более 5мм на трубе (детали), имеющей большую толщину, делают скос под углом 15+3° к оси трубы до толщины стенки тонкой трубы (детали).

При сварке встык вылет концов труб из зажимов центраторов составляет 15-30 мм, а приваренных деталей не менее 5 мм.

Закрепленные и сцентрированные концы труб и деталей перед сваркой подвергают механической обработке -торцеванию, с целью выравнивания свариваемых поверхностей, непосредственно в сварочной установке.

После механической обработки загрязнение поверхности торцов не допускается. Удаление стружки изнутри трубы или детали производят с помощью кисти, а снятие заусенцев с острых кромок торца -с помощью ножа. После обработки еще раз проверяют центровку и наличие зазора в стыке. Между торцами, приведенными в соприкосновение не должно быть зазоров превышающих:

•0,5 мм — для труб диаметром свыше 110 до 225 мм включительно.

Зазор между лопастковым щупом (ГОСТ 882-75) с погрешностью 0.05 мм.

Сварка встык нагретым инструментом заключается в нагревании свариваемых торцов труб или деталей до вязкотекучего состояния полиэтилена при непосредственном контакте с нагретым инструментом и последующем соединении торцов под давлением осадки после удаления инструмента. В процессе земляных работ делается приямок размерами 1.2Х1.0Х0.7 м.

2.2.5 Подбор транспортных средств для транспортировки труб.

Полиэтиленовые трубы не относятся к категории опасных грузов ГОСТ 19433, их транспортируют любым видом транспорта в соответствии с правилами перевозки грузов.

При упаковке труб используют средства по ГОСТ 21650. Трубы поставляемые на строй площадку в отрезках связывают в пакеты скрепляя не менее чем в трех местах. При упаковке труб в бухты и на катушки концы труб должны быть жестко закреплены.

Трубы, крепленые в пакеты, перевозятся автотранспортом, оборудованным платформами и кузовами; расстояние между увязками на пакетах — не более 3 м. Перевозка на плетевозах не допускается.

При перевозке труб автотранспортом длина свешивающих с кузова машины или платформы концов труб не должна превышать 1,5 м, бухты и катушки перевозят на авто площадках. Узлы трубопроводов доставляют на объекты строительства в контейнерах в которых они надежно закреплены. На контейнеры наносится надпись «НЕ БРОСАТЬ».

Трубы при перевозке укладывают на ровную поверхность транспортных средств, предохраняя их от соприкосновения с острыми металлическими деталями. Транспортировку, погрузку и разгрузку труб производят при температуре наружного воздуха не ниже -20 °С. Сбрасывание труб и соединительных деталей с транспортных средств не допускается.

При погрузочно-разгрузочных работах не допускается перемещение труб волоком.

Для транспортировки труб подходит грузовой автомобиль повышенной проходимости ЗИЛ-131 с прицепом, перевозящий трубы в пакетах, со следующими техническими характеристиками:

- Число перевозимых труб Æ 225 мм — 24 штук;

- Базовый автомобиль — ЗИЛ — 131.

2.2.6 Мероприятия по технике безопасности при производстве работ.

1. Для защиты сварщика от поражения электрическим током систематически проверяют состояние изоляции рукояти электрододержателя и всех токоведущих частей и проводов.

2. На все машины и приспособления должны быть заведены паспорта и индивидуальные номера, по которым они записаны в специальный журнал учета их технического состояния.

3. Краны и другие грузоподъемные механизмы перед пуском в эксплуатацию необходимо освидетельствовать и испытать.

4. При работе стреловых кранов нельзя допускать пребывания людей в зоне их действия; во время опускания труб, фасонных частей , арматуры и других деталей в траншею и колодцы рабочие должны быть из них выведены

2.2.7 Калькуляция трудовых затрат и заработной платы

На все виды работ составляется калькуляция трудовых затрат и заработной платы.

Таблица 7

|

№ п/п |

Обоснование |

Наименование |

Единица изме- |

Обем работы |

На един изме |

ицу рения |

На весь ра- |

объем боты |

|

ЕНиР; СНиП |

работ |

рения |

Норма времени в час |

Расценка руб.коп. |

Затраты труда чел.дн. |

Ст — сть затрат труда |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

1 |

9-2-1 № 5 |

Сварка труб на бровке траншеи |

1 м |

3822 |

0,02 |

0-01,5 |

9,56 |

57,33 |

|

2 |

9-2-7 Т2 № 2в |

Сварка стыка встык |

1 стык |

318,5 |

1,3 |

1-05 |

51,76 |

334,43 |

|

Итого: |

69,32 |

400,76 |

2.8. Материально — технические ресурсы.

Потребность в эксплуатационных материалах:

Таблица 3

|

Наименование |

Единица измерения |

Норма на 1 час работы |

Количество машино-часов |

Количество на весь объем работы |

|

1 |

2 |

3 |

4 |

5 |

Автокран КС — |

1561 |

|||

|

Дизельное топливо Дизельное масло Трансмиссионное масло |

кг кг кг |

6,1 0.45 0,11 |

168 |

1024,8 75,6 18,48 |

|

Бензин |

л |

3,8 |

414 |

1573,2 |

2.3. Технологическая карта укладки трубопровода в траншею

2.3 Технологическая карта укладку трубопровода в траншею.

2.3.1 Исходные данные для ведения работ:

1. Условия строительства — нестесненные.

2. Трубы — полиэтиленовые (ПЭ-80) 0 225 X 12,8 мм, 0 110 X 6,3 мм, 0 63 X 4,5 мм.

3. Время строительства — лето

4. Район строительства — Павловский район.

2.3.2 Определение объемов работ.

Длина укладываемого трубопровода — 3822 м.

2.3.3 Выбор грузоподъемно-монтажных механизмов по монтажным параметрам.

Подбор грузоподъемных механизмов. По нормативным данным вес труб:

Таблица 1

|

Длина, м |

Диаметр, мм |

Вес, кг |

|

10 |

63 |

10,05 |

|

10 |

110 |

20,07 |

|

10 |

225 |

85,5 |

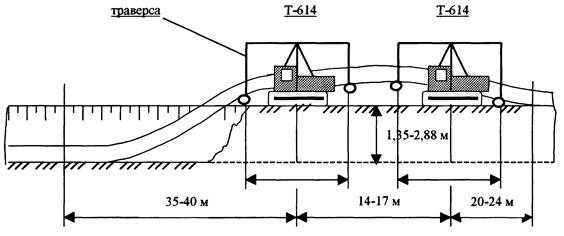

Для укладки трубопровода в траншею используются трубоукладчики Т — 614, которые подбираются по аналогичным параметрам, что и монтажные краны.

Характеристики трубоукладчика Т — 614:

1) Расчетный вылет стрелы — 5,53 м;

2) Грузоподъемность — 6,3 т;

3) Момент устойчивости — 16 тс*м;

4) Базовый трактор — ДТ-75;

5) Скорость подъема груза, м/мин- 8,3;

6) Скорость опускания груза , м/мин- 8,3;

7) Скорость передвижения, км/ч:

- вперед- 3,05-6,5;

- назад- 2,6-3,25;

8) Основные размеры ( с вертикально поднятой стрелой и придвинутым контргрузом), мм

длина- 4560;

- ширина- 3640;

- высота-6000;

9) Масса, т-11,9.

Грузозахватное приспособление — траверсы.

2.3.4 Указания по производству укладочных работ.

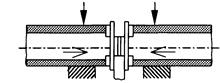

1. Укладка трубопровода в траншею.

Укладка трубопровода в траншею производится трубоукладчиками Т- 614 грузоподъемностью 6,3 т, расчетный вылет стрелы — 5,53 м. В качестве гру-зозахватных приспособлений при укладке используются траверсы. Схема укладки трубопровода в траншею с применением траверс у обоих трубоукладчиков:

2.3.5 Мероприятия по технике безопасности при производстве укладочных работ.

1. Опускание в траншею труб, различных материалов и деталей производят механизированным способом с помощью трубоукладчиков. Сбрасывать трубы и материалы в траншею запрещается.

2. На все машины и приспособления должны быть заведены паспорта и индивидуальные номера, по которым они записаны в специальный журнал учета их технического состояния.

3. Трубоукладчики перед пуском в эксплуатацию необходимо освидетельствовать и испытать.

4. При работе трубоукладчиков нельзя допускать пребывания людей в зоне их действия; во время опускания труб, фасонных частей , арматуры и других деталей в траншею рабочие должны быть из них выведены

2.3.6 Калькуляция трудовых затрат и заработной платы.

На все виды работ составляется калькуляция трудовых затрат и заработной платы.

|

№ п/п |

Обоснование |

Наименование |

Единица изме- |

Обем работы |

На един изме |

ицу рения |

На весь ра- |

объем боты |

|

ЕНиР; СНиП |

работ |

рения |

Норма времени в час |

Расценка руб.коп. |

Затраты труда чел.дн. |

Ст — сть затрат труда |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

1 |

9-2-1 Т2 № 2 а |

Укладка трубопровода в траншею |

1 м и 1 стык |

3822 |

0,02 |

0 – 01,5 |

9,56 |

57,33 |

2.3.7. Материально — технические ресурсы.

Потребность в эксплуатационных материалах:

Таблица 3

|

Наименование |

Единица измерения |

Норма на 1 час работы |

Количество машино-часов |

Количество на весь объем работы |

|

1 |

2 |

3 |

4 |

5 |

|

Трубоукладчик Т-614 |

||||

|

Бензин Дизельное топливо Дизельное масло Трансмиссионное масло |

кг кг кг кг |

0,1 6,3 0,3 0,06 |

200 |

60 1760 90 20 |

2.4 Технологическая карта на испытание трубопровода.

2.4.1 Исходные данные для ведения работ:

1. Условия строительства — нестесненные.

2. Трубы — полиэтиленовые (ПЭ-80) Æ225 X 12,8 мм, Æ 110 X 6,3 мм, Æ 63 X 4,5 мм.

3. Время строительства — лето

4. Район строительства — Павловский район.

2.4.2 Определение объемов работ.

Длина испытываемого трубопровода — 3822 м.

2.4.3 Выбор компрессорной станции.

Компрессорная станция выбирается по производительности, давлению нагнетания и мобильности.

Требуемым параметрам соответствует компрессорная станция СД 12/25, с техническими характеристиками:

1) Давление нагнетания — 2,5 Мпа;

2) Производительность — 12 м 3 /мин;

3) Базовый автомобиль — КРАЗ-257;

4) Габаритные размеры — 9,66 Х 3,02 Х 3,06 м;

5) Масса-21 т.

2.4.4. Указания по производству испытательных работ.

Газопровод в городе испытывается на прочность и плотность. Для очистки внутренней полости труб от окалины, влаги и загрязнений перед испытанием продувают. Продувку производят воздухом давлением 7*133.3 Па для чего устанавливают временные задвижки. Испытание газопровода на прочность производится воздухом во время строительства, испытательным давлением 4.5*10 5 Па. Время испытания — 1 ч. При этом не допускается видимое падение давления по манометру. Обнаруженные дефекты должны устраняться до испытания на плотность.

Испытание газопровода на плотность производится воздухом испытательным давлением 3*10 5 Па, продолжительность испытания не менее 24 часов. Результаты испытания на плотность считаются положительными, если фактическое падение давления не превысит расчетной величины, определяемой для газопровода одного диаметра по формуле:

DP = 300*S/D у

Газопровод при испытании на плотность выдерживают под давлением не менее 30 мин, после чего, не снижая давление, производят внешний осмотр и проверяют мыльным раствором все сварные, фланцевые и резьбовые соединения. При отсутствии видимого падения давления по манометру и утечек при обмыливании, газопровод считается выдержавшим испытание. При испытании газопровода в процессе производства работ устанавливают инвентарные заглушки с резиновыми уплотнениями.

Схема производства работ приведена в графической части технологической карты.

2.4.5. Мероприятия по технике безопасности при производстве монтажных работ.

1. На все машины и приспособления должны быть заведены паспорта и индивидуальные номера, по которым они записаны в специальный журнал учета их технического состояния.

2. Компрессорную станцию перед пуском в эксплуатацию необходимо освидетельствовать и испытать.

3. При испытании газопровода воздухом должны быть проверены самым тщательным образом все запорные, предохранительные и сбросные устройства.

4. При поднятии давления воздуха в газопроводе, находиться людям около инвентарных заглушек запрещается.

5. Никаких работ по ликвидации дефектов газопровода, находящегося под давлением, производить нельзя.

6. На концах испытываемого газопровода должны стоять инвентарные заглушки, а также закрепляющие улоры, воспринимающие усилия , возникающие в трубопроводе при повышении давления.

7. В процессе испытания нахождение людей в пределах охранной зоны запрещено.

2.4.6. Калькуляция трудовых затрат и заработной платы.

На все виды работ составляется калькуляция трудовых затрат и заработной платы.

Таблица 1

|

№ п/п |

Обоснование |

Наименование |

Единица изме- |

Обем работы |

На един изме |

ицу рения |

На весь ра- |

объем боты |

|

ЕНиР; СНиП |

работ |

рения |

Норма времени в час |

Расценка руб.коп. |

Затраты труда чел.дн. |

Ст — сть затрат труда |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

1 |

9-2-9Т 2 № 3 а |

Испытание газопровода |

1 м |

3822 |

0,23 |

0 – 20,5 |

109,88 |

783,51 |

2.4.7. Материально — технические ресурсы.

Потребность в эксплуатационных материалах:

Таблица 2

|

Наименование |

Единица измерения |

Норма на 1 час работы |

Количество машино-часов |

Количество на весь объем работы |

|

1 |

2 |

3 |

4 |

5 |

|

Компрессорная станция СД- 12/25 |

||||

|

Бензин Дизельное топливо Дизельное масло Компрессорное масло |

кг кг кг кг |

0,2 11,3 0,4 0,15 |

296 |

59,2 3344,8 118,4 44,4 |

2.5. Технологическая карта на продувку

трубопровода.

2.5.1.Исходные данные для ведения работ:

1.Условия строительства – нестесненные.

3. Трубы — полиэтиленовые (ПЭ-80) — Æ 225Х12,8 мм, Æ110Х6,3 мм,

Æ 63Х4,5 мм.

3. Время строительства — лето

4. Район строительства — — Павловский район.

2.5.2. Определение объемов работ.

Длина продуваемого трубопровода – 3822 м.

2.5.3. Выбор компрессорной станции.

Компрессорная станция выбирается по производительности, давлению нагнетания и мобильности.

Требуемым параметрам соответствует компрессорная станция СД 12/25, с техническими характеристиками:

1) Давление нагнетания – 2,5 Мпа;

2) Производительность – 12 м 3 /мин;

3) Базовый автомобиль – КРАЗ-257;

4) Габаритные размеры – 9,66 Х 3,02 Х 3,06 м;

5) Масса – 21 т.

2.5.4. Указания по производству продувочных работ.

Продувка газопровода.

Продувка газопровода осуществляется в два этапа:

1. Заполнение рессивера;

2. Продувка газопровода.

На первом этапе одну часть трубопровода заполняют воздухом до давления 1 Мпа. На втором этапе через инвентарный продувочный узел начинают продувку оставшейся части.

В процессе производства работ устраняют обнаруженные неисправности.

Схема производства работ представлена в графической части технологической карты.

2.5.5. Мероприятия по технике безопасности при производстве продувочных работ.

8. На все машины и приспособления должны быть заведены паспорта и индивидуальные номера, по которым они записаны в специальный журнал учета их технического состояния.

9. Компрессорную станцию перед пуском в эксплуатацию необходимо освидетельствовать и испытать.

10. При испытании газопровода воздухом должны быть проверены самым тщательным образом все запорные, предохранительные и сбросные устройства.

11. При поднятии давления воздуха в газопроводе, находиться людям около инвентарных заглушек запрещается.

12. Никаких работ по ликвидации дефектов газопровода, находящегося под давлением, производить нельзя.

13. На концах испытываемого газопровода должны стоять инвентарные заглушки, а также закрепляющие улоры, воспринимающие усилия , возникающие в трубопроводе при повышении давления.

14. В процессе испытания нахождение людей в пределах охранной зоны запрещено.

2.5.6. Калькуляция трудовых затрат и заработной платы.

На все виды работ составляется калькуляция трудовых затрат и заработной платы.

Таблица 1

|

№ п/п |

Обоснование |

Наименование |

Единица изме- |

Обем работы |

На един изме |

ицу рения |

На весь ра- |

объем боты |

|

ЕНиР; СНиП |

работ |

рения |

Норма времени в час |

Расценка руб.коп. |

Затраты труда чел.дн. |

Ст — сть затрат труда |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

17 |

VI-2-82 Т3 сб 22 |

Продувка газопровода (заполнение ресивера) |

1 МПа |

1 МПа |

0,01 |

27 – 40 |

37,4 |

27,4 |

|

18 |

VI-2-82 Т3 сб 22 |

Продувка газопровода (продувка) |

1 м |

5527 |

0,0004 |

0 – 01 |

0,19 |

38,22 |

2.5.7. Материально — технические ресурсы.

Потребность в эксплуатационных материалах:

Таблица 2

|

Наименование |

Единица измерения |

Норма на 1 час работы |

Количество машино-часов |

Количество на весь объем работы |

|

1 |

2 |

3 |

4 |

5 |

|

Компрессорная станция СД- 12/25 |

||||

|

Бензин Дизельное топливо Дизельное масло Компрессорное масло |

кг кг кг кг |

0,2 11,3 0,4 0,15 |

296 |

59,2 3344,8 118,4 44,4 |

2.6. Технологическая карта на прокол.

2.6.1.Исходные данные для ведения работ:

1. Условия строительства – нестесненные.

2. Трубы — полиэтиленовые (ПЭ-80) — Æ 225Х12,8 мм, Æ110Х6,3 мм,

Æ 63Х4,5 мм.

3. Время строительства — лето

4. Район строительства — Павловский район;

1. Грунт – суглинок;

2. Физико — механические свойства грунта

1) Супесь, суглинок.

2) Средняя плотность в естественном залегании — r = 1,65 т/ м 3 , — r = 1,8 т/ м3

3) Коэффициент первоначального разрыхления — 20 % ( К пр = 1,2 ).

2.6.2. Определение объемов работ.

Длина прокола – до 90.м

2.6.3. Выбор грузоподъемно-монтажных механизмов по монтажным параметрам.

Подбор грузоподъемных механизмов.

Для монтажа и демонтажа оборудования для прокола используются автомобильные краны.

Грузоподъемность крана определяется:

Q = P э + ∑qосн. ,

P э – вес монтируемого элемента;

∑q осн. – вес оснастки (стропы, траверсы и т. п.).

Q = 102,6 + 27,3 = 129,9 кг.

Монтажный кран подбирается по фактическому весу опускаемоого оборудования, приходящемуся на кран, при соответствующем вылете стрелы.

Расчетный вылет стрелы крана (от вертикальной оси вращения крана до центра траншеи) будет равен:

R = B/2+ a 1 + a2 + a3 +b/2

B — ширина траншеи по верху;

- b — ширина крана;

a 1 — расстояние от бровки траншеи до трубы;

a 2 — ширина места, занимаемого звеном;

a 3 – расстояние от трубы до оси крана (трубоукладчика).

R = 0,6/2 + 1,0 + 0,225 + 2 + 3,6/1 = 5 м

Для выполнения этих работ подходит кран КС — 3561 со следующими характеристиками:

1) Расчетный вылет стрелы – 14,5 м;

2) Грузоподъемность — 10 т;

3) Базовый автомобиль — МАЗ-200.

Грузозахватное приспособление – стальные стропы.

2.6.4. Указания по производству работ при горизонтальном продавливании .

Прокалывание производится при помощи трубы, снабженной наконечником, который вдавливается в грунт.

Для вдавливания труб- кожухов в грунт при прокалывании используется установка, состоящая из двух домкратов ГД-170/1150.

Гидравлические домкраты ГД-170/1150 приводятся в действие насосами высокого давления марок Н- 403 и Г-17. Передача нажимных усилий прокладываемой трубе- кожуху (футляру) осуществляется зажимными хомутами (винтовыми).

Установки для прокладки футляров прокалыванием монтируются в рабочих котлованах, длиной 10-13 м и шириной 2.2 м и глубиной 2,5 м. Длина приемного котлована по дну составляет 1-1,5 м.

Вертикальные направляющие рамы для прокладки стальных футляров изготовляются из деревянных брусьев одновременно с устройством креплением передней стенки рабочего котлована.

Горизонтальные направляющие рамы устанавливаются на дне рабочего котлована и изготавливаются из укороченных шпал и рельсов. Длина направляющих рам принимается на 1-1,5 м меньше длины звеньев прокладываемых кожухов; при наращивании прокладываемого кожуха звеньями длиной 6 м направляющие рамы должны иметь 4,5-5 м.

Для передачи на грунт реактивных усилий прокалывания применяются упорные стенки I типа. Для передачи нажимных усилий от гидродомкратной установки к упорной стенке котлована применяются опорные пакеты из отрезков рельсов, сваренных между собой.

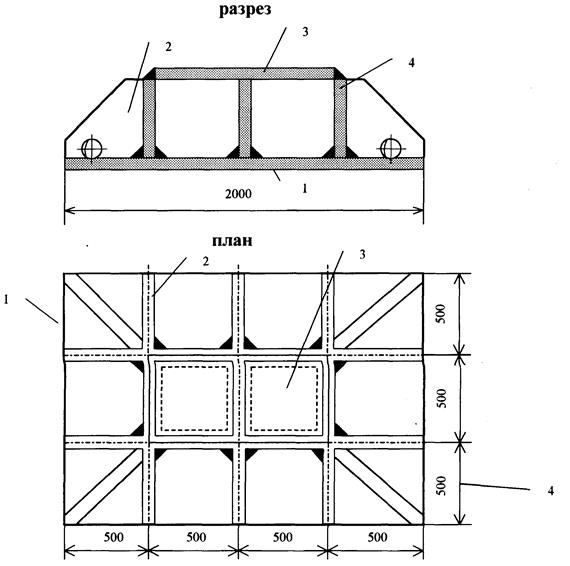

На рисунке. 1 показан опорный башмак конструкции Союзводоканал-проекта для нажимных усилий до 980 кН

1-плита

2-косынка

3-крышка

4-ребро жесткости

Для передачи нажимных усилий на торцы прокладываемых применяются нажимные заглушки, которые изготовляются из отрезка трубы, закрываемого с обоих концов фасонными фланцами.

Для передачи нажимных усилий от домкратов к нажимным заглушкам служат нажимные патрубки с фланцами: длина звена 8 м, наружный диаметр 219 мм,

Для уменьшения сопротивления трения при прокладке труб и кожухов прокалыванием применяют различные наконечники с наружным диаметром, на 20-50 мм большим диаметра прокладываемых кожухов. Использовать конусные наконечники сварной конструкции.

Горизонтальное продавливание осуществляется установкой ПУ — 2 длиной до 100 м из рабочего в приемный котлован.

После прокола производится демонтаж оборудования Схемы производства работ приведены в графической части проекта. Технические данные гидравлического домкрата ГД-170/1150:

1. Усилие, развиваемое штоком, те при ходе:

- прямом-170;

- обратном-88;

2. Рабочее давление жидкости, МПа-29,4;

3. Ход штока- 1150 мм;

4. Диаметр цилиндра- 273 мм;

5. длина домкрата-1618 мм;

6. Масса- 547 кг.

2.6.5. Мероприятия по технике безопасности при производстве горизонтального продавливания работ.

1. В течение всего периода производства работ по устройству переходов должен осуществляться надзор со стороны дистанции пути и линйно-эксплуатационных служб.

2. Также производиться установка предупредительных знаков и плакатов, которая проверяется ответственным представителем, который выдает письменное разрешение на их установку.Плакаты указывают максимальную скорость движения 40 км/ч.

3. Работа механизмов вблизи внутри электрофицированных ж.-д.путей выполняютс согласно требованичм ГОСТ12.1.013. «Правил безопасности на для работников ж.-д. Транспорта на на электрофицированных линиях 23/3288.

2.6.6. Калькуляция трудовых затрат и заработной платы.

На все виды работ составляется калькуляция трудовых затрат и заработной платы.

Таблица 1

|

№ п/п |

Обоснование |

Наименование |

Единица изме- |

Обем работы |

На един изме |

ицу рения |

На весь ра- |

объем боты |

|

ЕНиР; СНиП |

работ |

рения |

Норма времени в час |

Расценка руб.коп. |

Затраты труда чел.дн. |

Ст — сть затрат труда |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

1 |

9-2-10 Т1 №1 а |

Устройство деревянной упорной стенки |

1 стенка |

1 |

6,7 |

5 – 36 |

0,9 |

5,36 |

|

2 |

9-2-10 Т2 №1 а |

Монтаж оборудования для горизонтального продавливания |

1 установка |

1 |

19 |

16 — 15 |

2,4 |

16,15 |

|

3 |

9-2-10 Т2 №2 а |

Демонтаж оборудования для горизонтального продавливания |

1 установка |

1 |

12 |

10 — 20 |

1,5 |

10,2 |

|

4 |

9-2-10 Т3 № 8 г |

Продавливание стальных труб гидродомкратом без разработки грунта |

50 м |

1 |

2,9 |

2 – 52 |

0,36 |

2,52 |

|

5 |

9-2-1 Т1 № 5 |

Сборка труб на бровке траншеи |

1 м |

5527 |

0,06 |

0 – 04,8 |

41,5 |

265,3 |

|

Итого: |

41,83 |

226,73 |

2.6.7. Материально — технические ресурсы.

Потребность в эксплуатационных материалах:

Таблица 2

|

Наименование |

Единица измерения |

Норма на 1 час работы |

Количество машино-часов |

Количество на весь объем работы |

|

1 |

2 |

3 |

4 |

5 |

Автокран КС- |

3561 |

|||

|

Дизельное топливо Дизельное масло Трансмиссионное масло |

кг кг кг |

6,1 0,45 0,11 |

168 |

1024,8 75,6 18,48 |

|

Бензин |

л |

3,8 |

414 |

1573,2 |

Определен