(Рисунок 1) – бесцветная легко полимеризующаяся жидкость с характерным сладковатым запахом. Пары стирола способны вызывать раздражение слизистых оболочек глаз и дыхательных путей.

Рисунок 1 – Структурная формула стирола

Был выделен в 1839 из стиракса (смола амбрового дерева) Симоном. Производство стирола началось в США после Второй мировой войны.

Стирол применяется в качестве растворителя органических веществ, мономера в производстве полистирола и сополимеров с винилхлоридом, бутадиеном, акрилонитрилом и другими мономерами. Полимеры, получаемые из стирола, обладают рядом полезных характеристик и широко используются в индустрии, поэтому производство стирола занимает важное место в промышленном органическом синтезе.

Сырьем для получения стирола в промышленности является этилбензол, который извлекают из продуктов переработки нефти или каменного угля. Этилбензол также получают алкилированием бензола по реакции Фриделя-Крафтса.

Существует несколько способов производства стирола:

- Каталитическое дегидрирование этилбензола

- Из этилбензола через его гидропероксид

- Взаимодействие этилена со стильбеном

- Экстрактивная ректификация из фракции пиролиза бензина в этилен

Основным методом производства является дегидрирование этилбензола с использованием катализатора. Таким образом получают 90% мирового производства стирола.

В данном реферате рассмотрена технологическая схема производства стирола каталитическим дегидрированием этилбензола, как наиболее распространенного способа его получения, описаны физико-химические параметры процесса.

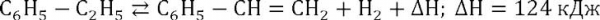

Дегидрирование этилбензола до стирола – каталитический, эндотермический, гетерогенный процесс, который описывается уравнением:

В качестве катализаторов применяются оксиды и сульфиды металлов восьмой группы. В промышленности используют катализаторы на основе оксида железа (III) с добавлением Cr2O3 и K2CO3, что обеспечивает требуемую активность и высокую селективность по стиролу.

Синтез стирола с использованием железооксидных катализаторов сопровождается побочными реакциями. Образуются газообразные продукты крекинга этилбензола, которые впоследствии взаимодействуют между собой (толуол, бензол, этан, метан, оксиды углерода).

Дегидрирование этилбензола протекает в кинетической области и зависит от температуры и давления. Процесс идет с поглощением тепла и увеличением объема газообразных продуктов, поэтому смещению равновесия вправо способствует повышение температуры и понижение общего давления и парциального давления этилбензола. Чтобы уменьшить парциальное давление этилбензола, в реакционную смесь добавляют перегретый водяной пар.

Технология получения стирола дегидрированием этилбензола

... около 30%. ) Получение стирола из галогенэтилбензола: ) Получение стирола дегидрированием этилбензола. ) Метод производства из этилбензола через гидропероксид этилбензола с одновременным получением оксида пропилена (халкон-процесс): )Получение стирола метатезисом этилена со стильбеном, полученным окислением толуола: ) Получение стирола каталитической циклодимеризацией бутадиена: ...

Технологический процесс производства стирола основан на принципе циркуляции – избыток этилбензола и конденсат водяного пара возвращаются обратно в цикл. Схема производства представлена на рисунке 2.

1 – котел-утилизатор, 2 – испаритель, 3 – теплообменник, 4 – трубчатая печь, 5 – реактор, 6 – водяной холодильник, 7 – рассольный холодильник, 8 – сепаратор отделения газа, 9 – сепаратор отделения конденсата, 10, 11, 12, 13 – ректификационные колонны

Рисунок 2 – Технологическая схема производства стирола дегидрированием этилбензола

Процесс производства стирола разделен на две стадии:

- Дегидрирование этилбензола

- Выделение стирола-ректификата

Свежий и возвратный этилбензол, смешиваемый с паром, который вырабатывается в котле-утилизаторе 1, проходят через испаритель 2 и теплообменник 3, обогреваемые горячей реакционной смесью.

Пары этилбензола нагреваются до 520-530ºC и смешиваются с перегретым до 700ºC водяным паром из трубчатой печи 4 и поступают в реактор 5. Продукты реакции охлаждаются в теплообменнике 3, испарителе 2, котле-утилизаторе 1, водяном холодильнике 6 и рассольном холодильнике 7.

После охлаждения продукты реакции подаются в сепаратор 8 для отделения конденсата от газа. Углеводородный газ идет на обогрев печи 4. Конденсат из сепаратора 8 поступает в сепаратор 9 для отделения водной фазы от углеводородной (печное масло).

Водный слой направляется в печь 4 для выработки пара, печное масло – на ректификацию.

Состав печного масла:

- Стирол (55%)

- Остаточный этилбензол (40%)

- Бензол (2%)

- Толуол (2%)

- Смолы

Во избежание полимеризации стирола в печное масло добавляют ингибитор, и ректификацию проводят в вакууме для снижения температуры процесса.

Система ректификации состоит из четырех колонн. Печное масло из сепаратора 9 поступает в вакуум-ректификационную колонну 10, где отгоняется бензол, толуол и не прореагировавший этилбензол.

Дистиллят из колонны 10 поступает в колонну 11, разделяясь на бентол (безольно-толуольная фракция) и этилбензол, который подается обратно на дегидрирование. Кубовая фракция, содержащая стирол, подается из колонны 10 в колонну 12, где отгоняется остаток этилбензола и часть стирола.

Кубовая фракция колонны 12 (сырой стирол) подается в колонну 13 для окончательной ректификации; дистиллят содержит 99,8% стирола.

Основной аппарат технологической схемы – реактор дегидрирования 5, в большинстве случаев представляющий собой адиабатический реактор, тепло к которому подводится с перегретым водяным паром.

Получение этилбензола

... и этилена (по реакции Фриделя -- Крафтса). При пропускании паров этилбензола над катализаторами образуется стирол , являющийся сырьем при производстве важных промышленных продуктов -- некоторых видов пластмасс. В настоящее время ...

Адиабатический реактор – стальной аппарат цилиндрической формы с коническими крышкой и дном, футерованный изнутри огнеупорным материалом, диаметром 4 м, высотой 7,5 м.

Внутри реактора на решетке размещены слои насадки для равномерного распределения газового потока. Катализатор помещен между слоями насадки. Саморегенерируемый катализатор К-22 работает непрерывно в течение 1-2 месяцев.

Регенерацию проводят пропусканием воздуха для выжигания кокса, отложившегося на зернах катализатора.

Для снижения энергозатрат на процесс дегидрирования и очистку водного конденсата вместо водяного пара может использоваться инертный газ.

Стирол – важный продукт промышленного органического синтеза. Стирол является сырьем для получения полистирола и сополимеров, широко применяемых в различных областях благодаря ударопрочности, теплостойкости, высокой химической стойкости и другим свойствам. Эти пластмассы легко перерабатываются литьем, экструзией, прессованием.

Самый распространенный способ получения стирола – дегидрирование этилбензола. Это одностадийный химический процесс, где исходным сырьем служит доступный этилбензол, который получают алкилированием бензола олефинами.

При высокой селективности (90%) за один проход достигается высокая степень конверсии этилбензола (60-75%) за счет следующих технологических решений:

- введение пара между двумя-тремя слоями катализатора

- использование встроенных в реактор теплообменных устройств

- эффективная каталитическая система

- рециркуляционный поток бензола, связывающий разделительную и реакторную подсистемы

Во избежание термополимеризации стирола используется эффективная система разделения из нескольких вакуумно-ректификационных колонн.

Гетерогенно-каталитический характер процесса позволяет достаточно просто создавать аппараты и технологические линии большой единичной мощности.

- Соколов, Р. С. Химическая технология: учеб. пособие для студ. высш. учеб. заведений: В 2 т. – М.: Гуманит. изд. центр ВЛАДОС, 2000. – Т. 2: Металлургические процессы. Переработка химического топлива. Производство органических веществ и полимерных материалов. – 448 с.

- Тимофеев, В.С., Серафимов, Л.А. Принципы технологии основного органического и нефтехимического синтеза: учеб. пособие для вузов/В. С. Тимофеев, Л.А. Серафимов. – 2-е изд., перераб. – М.: Высшая школа, 2003. — 536 с.: ил.

- Платэ, Н.А. Основы химии и технологии мономеров: Учеб. Пособие / Н.А. Платэ, Е.В. Сливинский. – М.: Наука: МАИК “Наука/Интерпериодика”, 2002. – 696 с.: ил.