Синтез высокомолекулярных соединений представляет собой процесс соединения многих молекул индивидуальных химических веществ (мономеров) нормальными химическими связями в единую макромолекулу полимера.

Реакция образования полимера, протекающая без выделения других химических соединений, называется реакцией полимеризации. Превращение мономеров в полимеры, сопровождающейся выделением побочных продуктов носит название поликонденсации.

Высокомолекулярные органические соединения, на основе которых изготавливают большинство пластмасс, также называют смолами.

К группе поликонденсационных смол относят полиэфирные, получаемые путем конденсации многоосновных кислот с многоатомными спиртами, фенолформальдегидные и другие.

На основе феноло-формальдегидных смол изготовляют пластические массы, называемые фенопластами.

Все пластические массы по составу делят на простые и сложные. Простые пластмассы состоят в основном из связующего, иногда с добавлением небольшого количества вспомогательных веществ (краситель, смазка и др.) Такие пластмассы носят название сложных и композиционных.

Пресс материалы называют композиции на основе высокополимерных продуктов (искусственных смол, эфиров целлюлозы, битумов) из которых различными методами формирования (прямое прессование, литье) изготавливают разнообразные изделия.

Пресс материалы, содержащие смолы, которые утверждаются в процессе прессования изделий, называют термореактивными.

В результате отверждения связующего вещества изделие приобретает механическую прочность уже в пресс-форме при температуре прессования и теряет способность размягчаться при повторном нагревании: смола в утвержденном изделии неспособна плавится и растворятся. Такой процесс отверждения необратим.

К термореактивным относятся пресс материалы типа фенопластов, аминопластов содержащие главным образом поликонденсационные смолы.

Пресс материалы, называемые термопластичными или термопластами, содержат, связующие вещества не отверждающиеся в процессе прессования или литья изделий. В этом случае изделия приобретают механическую прочность только после некоторого охлаждения в пресс-форме.

Для изготовления фенопластов в качестве связующего применяют феноло-формальдегидные смолы, а также смолы, получаемые при частичной замене фенола другими веществами (анилин и др.) и частичной или полной замене формальдегида другими альдегидами (фурфурол и др.).

Технология изготовления полимерных материалов

... полимеры. смолы, олигомеры или полимеры. наполненные дисперсными частицами или армированные короткими волокнами), пленок, листов, плит, блоков (пластмассы и резиновые смеси), рыхловолокнистых композиций (спутанноволокнистые материалы, пропитанные связующим), ... температуре прессования. Рисунок 1. Изготовление изделий прессованием: а -загрузка пресс-материала в нагретую пресс-форму; б -прессование; в ...

В зависимости от соотношения между фенолом и формальдегидом примененного катализатора (кислой, щелочной) и условий реакций смолообразования получаются смолы двух типов — новолачные и резольные.

Новолачные смолы сохраняют способность, плавится, и растворятся после многократного нагревания до температуры, принятой при прессовании изделий из фенопластов.

Быстрое отверждение новолачных смол происходит только в присутствии специальных отверждающих средств, главным образом уротропина (гексаметилентетрамин).

Для отверждения резольных смол не требуется добавления отверждающих средств.

В процессе отверждения резольных смол различают три стадии. В стадии А (резол) смола сохраняет способность плавиться и растворяться. В стадии В (резитол) смола уже практически не плавится, но еще способна набухать в соответствующих растворителях. В стадии С резит (смола) не плавка и даже не набухает в растворителях.

1. Рецептуры пресс материалов и химизм процесса

смола фенопласт фаолит резольный

Теоретические представления о механизме взаимодействия фенола с формальдегидом в присутствии катализаторов, о строении фенолоформальдегидных смол в процессах их отверждения недостаточно разработаны.

Основными компонентами общими для различных пресс материалов являются: смола, волокнистый наполнитель, отвердитель или ускоритель отверждения смолы, смазка, краситель и различные специальные добавки.

Смола является, основой пресс материла, т.е. связующим веществом, которое при соответствующей температуре и давлении пропитывает и соединяет частицы остальных компонентов с образованием однородной массы.

Свойствами смолы определяются основные свойства пресс материала. Например, на основе феноло-формальдегидной смолы полученной в присутствии катализатора едкого натра, невозможно получить пресс материал, который после прессования обладал бы высокой водостойкостью или высокими электроизоляционными свойствами.

Поэтому для предания пресс материалу определенных специфических свойств, прежде, всего, нужно правильно выбрать смолу (исходные вещества, катализатор, режим смолообразования).

При этом полимер становится твердым, нерастворимым и неплавким. Этот продукт конечной стадии поликонденсации называют резитом.

При промышленной переработке смолу на стадии образования резола выливают в формы и в них отверждают. Отверждение нередко занимает несколько дней. Это необходимо для того, чтобы образующаяся при реакции вода испарялась медленно. Иначе смола получится непрозрачной и пузырчатой. Чтобы ускорить отверждение, можно довести поликонденсацию до образования резита, затем полученную смолу размолоть, поместить в формы под давлением 200-250 ат и подвергнуть отверждению при 160-170 50 0 С.

Если мы будем проводить эту реакцию при рН выше 7,т.е. в щелочной среде, то она сильно замедлится на образовании резола.

Новолачные смолы

В производстве главным образом применяются феноло-формальдегидные смолы обоих типов: новолачные и резольные.

При изготовлении феноло-формальдегидных смол применяют синтетический фенол, а также фенолы, получаемые из каменноугольной смолы (фенольная и феноло-крезольная фракции, трикрезол, ксиленолы).

Производство фенола (2)

... очередь фенол-формальдегидных смол, дало активный толчок развитию рынка фенола. В годы первой мировой войны фенол широко использовался для производства сильного взрывчатого вещества -- пикриновой кислоты. По объёму производства фенол ... Широко используется в молекулярной биологии и генной инженерии для очистки ДНК. В смеси с хлороформом ранее использовался для выделения ДНК из клетки. В настоящее ...

Помимо перечисленных фенолов применяют их смеси, а также смеси фенола с анилином (феноло-анилино-формальдегидная смола).

Формальдегид иногда частично или полностью заменяют фурфуролом.

Для получения новолачных смол конденсацию, как правило, проводят в присутствии кислотных катализаторов при избытке фенола.

Технологический процесс получения твердой новолачной смолы, состоит из стадий конденсации и сушки проводимых, как правило, в одном аппарате.

В смесь фенола с формальдегидом вводят такое количество кислого катализатора, чтобы величина рН реакционной смеси составляла 1,6-2,3. Смесь при постоянном перемешивании нагревают до кипения в течение 40-60 минут при атмосферном давлении (реже в вакууме) с включенным обратным холодильником. Через 20 минут после начала кипения в аппарат вводят дополнительную порцию катализатора (0,056 вес).

Част. кислоты на 100 вес. частей фенола. Кипячение смеси при 95-98 0 С продолжают еще 1-1,5 часа. По достижению удельного веса смеси, близкого к 1,2 г/см 53, конденсацию смолы считают в основном законченной, включают прямой холодильник и начинают сушку, при остаточном давлении не выше 300 мм.рт.ст., обогревая аппарат паром 5-8 ат. Сушку продолжают до достижения температуры каплепадения смолы 95-105 0 С. После этого смолу сливают из аппарата и охлаждают.

В новолачные смолы часто добавляют смазывающие вещества (олеиновая кислота) и красители.

Феноло-формальдегидная новолачная смола в твердом состоянии имеет цвет от светло- до темно коричневого, удельный вес ее около 1,2 г/см 53 0.Такая смола, способна многократно плавится и вновь затвердевать, хорошо растворяется в спирте и многих растворителях. Переход смолы из нерасплавленного состояния при 150-200 0 С в неплавкое и нерастворимое состояние в отсутствии отвердителя происходит очень медленно.

Температура плавления, вязкость и скорость отверждения новолачных смол изменяется с течением времени очень медленно. Поэтому такие смолы можно хранить в течение нескольких месяцев при любой температуре.

Резольные смолы

В отличие от новолачных смол разные марки резольных смол обладают несходными свойствами и имеют различное назначение. Часто одну марку резольной смолы не удается полноценно заменить другой.

Для получения резольных смол применяется такое же сырье, как и для новолачных (фенолы, смеси фенола с анилином, формальдегид).

Катализатором служит щелочи и основания, едкий натр, гидроокись бария, аммиак, окись магния.

В производстве резольные смолы применяются в твердом и жидком состоянии. Резольная смола в жидком состоянии представляет собой смесь смолы с водой. Такие смеси, содержащие до 35% воды, называются эмульсионными смолами. Частично обезвоженные эмульсионные смолы (с влажностью не больше 20%) называют жидкими смолами.

Вязкость эмульсионных смол колеблется в пределах 500-1800 Санти пуаз, жидких смол — в пределах 500-1200 сантипуаз.

Твердые резольные смолы по внешнему виду мало отличаются от твердых новолачных смол. Технологический процесс получения твердых резольных смол во многом аналогичен получению новолачных смол. Конденсацию и сушку проводят в одном аппарате. Конденсация, как правило, происходит при температуре кипения реакционной смеси, в течение определенного времени, установленного для каждой марки смолы, сушку проводят при остаточном давлении не выше 200 мм.рт.ст. Процесс сушки контролируют, определяя скорость отверждения смолы на плитке.

Производство фенола

... аппаратурном оформлении процесса, вследствие применения высокого давлення и коррозии аппаратуры. Сырьем для производства фенола по описываемой схеме являются хлорбензол, едкий натр, углекислый газ и гидрат ... Обогрев трубчатки подогревателя производится дымовыми газами, полученными при сгорании топливного газа. Смесь, нагретая в подогревателе до 350°С, поступает затем в трубчатый реактор ...

Готовую смолу сливают из аппарата возможно быстрее и охлаждают в тонком слое во избежание ее отверждения.

Важнейшим показателем качества эмульсионных и жидких резольных смол является вязкость, которая резко уменьшается с ростом температуры.

Хранение резольных смол допускается лишь в течение короткого времени (2-3 дня после изготовления), так как при хранении сравнительно быстро возрастает вязкость эмульсионных и жидких смол, а также температура каплепадения и скорость отверждения твердых смол.

Важным показателем является хрупкость твердых резольных смол. Смолы температура каплепадения и скорость отверждения соответствует техническим условиям, иногда обладают недостаточной хрупкостью. Тогда они плохо поддаются измельчению, а в измельченном состоянии быстро слеживаются.

Резольные смолы измельчают на таком оборудовании, что и новолачные смолы. Так как измельченная резольная смола даже при хорошей хрупкости быстро слеживается, хранить ее в таком состоянии не следует.

Наиболее удобной тарой для внутризаводского транспортирования твердых резольных смол при раздельном расположении производства смолы являются мешки из толстой, пыленепроницаемой ткани (бельтинг), а для эмульсионных смол — стандартные металлические бочки.

Наполнителем для пресс порошков, типа фенопластов чаще всего служит древесная мука, значительно реже мелковолокнистый асбест. Из минеральных порошкообразных наполнителей применяют плавиковый шпат, пылевидный кварц.

Пресс материалы типа фенопластов изготавливают «сухими» и «мокрыми» методами. При «сухих» методах смола применяется в сухом виде, а при «мокрых» в виде спиртового лака (лаковый способ) или водной эмульсии (эмульсионный способ).

Переработка фенопластов в изделие производится различными способами. Самым старым и самым распространенным промышленным способом является прямое прессование (называемое также горячим или компрессионным прессованием) применим ко всем видам описываемых пресс материалов.

Способ литьевого прессования, называемого также трансфертным или шприцгуссом, применяют только, для переработки пресс порошков, когда изделие должно включать сложную арматуру.

Способ непрерывного выдавливания применяется для изготовления различных профильных изделий из пресс порошков (трубки, стержни, уголки).

Свойства фаолита

Фаолитом называется кислотостойкая, пластическая масса, получаемая на основе феноло-формальдегидной резольной смолы и кислотостойкого наполнителя асбеста, графита и кварцевого песка.

Термореактивная фенола-формальдегидная смола способна под влиянием нагревания переходить в твердое, неплавкое и нерастворимое состояние. В соответствие с этим и фаолитовая масса, в которой частички наполнителя связаны между собой вязкой растворимой смолой, при термообработке отверждается, становится неплавкой и нерастворимой.

Классификация и характеристика основных видов нефтепродуктов

... не более 6 г йода на 100 г топлива; количество фактических смол: для летних сортов — до 40 мг / 100 мл, зимних — до 30 ... отличающихся между собой вязкостью. Кубовый остаток — остаток после перегонки нефти. Состоит из углеводородов асфальтового типа. Из кубового остатка получают ... сернистого газа. В зависимости от С.с. вырабатывается дизельное топливо двух видов: 1- С.с. не более 0,2%; 2- С.с. не более ...

Фаолит — один из ценнейших конструктивных материалов. Он зарекомендовал себя при эксплуатации в различных агрессивных средах в широком интервале температур. По коррозионной стойкости фаолит превосходит свинец.

Большое количество фаолита выпускается в виде полуфабриката неотвержденных листов, из которых заводы-потребители изготавливают различные изделия и арматуру.

Фаолит нашел широкое применение во многих отраслях промышленности как конструктивный материал. В ряде случаев он заменяет цветные металлы, особенно свинец. Легкость фаолита (р=1.5-1.7 г/см 53 0), химическая стойкость к кислым агрессивным средам позволяет из него изготавливать стойкую аппаратуру весом в несколько раз меньше металлической.

Фаолит модно применять при более высокой температуре, чем многие другие кислотостойкие пластические массы.

Основное сырье для фаолита и приготовление резольной смолы

Для производства фаолита применяют резольную смолу, которая представляет продукт конденсации фенола с формальдегидом в присутствии катализатора — аммиачной воды. Резольная смола в при нагревании способна переходить в неплавкое и нерастворимое состояние.

Фенол в чистом виде — кристаллическое вещество со специфическим запахом. Температура кипения 182 0С и плотность при 15 0С составляет 1,066 г/см3.

Фенол хорошо растворяется в 30-40 % -ном водном растворе формальдегида (формалин), спирте, эфире, глицерине, бензоле.

7. Варка и сушка резольной смолы

Варка и сушка резольной смолы производится в варочно-сушильном аппарате. Аппарат снабжен мешалкой на 40-50 об/мин. В крышку аппарата вмонтированы смотровые стекла, штуцеры для измерения температуры, давления. Рабочее давление до 2 атмосфер.

Во время варки смолы протекает реакция конденсации — взаимодействие фенола с формальдегидом в присутствии катализатора аммиака. При этом образуется смола и водяной слой. При сушке в основном происходит удаление воды и компонентов, не вступивших в реакцию. Процесс сушки в значительной степени определяет качество готовой смолы.

Сырье в котел загружается в таких количествах: фенол (100%-ный) — 100 вес.ч., формалин (37%-ный)-103,5 вес.ч., аммиачная вода (в пересчете на 100% — ный аммиак) — 0,5 вес.частей.

Переработка сухого фаолита в изделие может осуществляется способом формирования, прессования. Вследствие того, что механическая обработка фаолита является трудоемкой работой, необходимо стремится к тому, чтобы изготовляемой фаолитовой детали придать определенную форму в неотвержденном состоянии.

Из сырого фаолита изготавливают:трубы, царги, цилиндрические сосуды, мешалки.

Из отвержденого фаолита изготавливают угольники, тройники, ванны.

Трубы и изделия из текстофаолита

Выпускаемый в настоящее время фаолит в ряде случаев не может быть использован ввиду не достаточной механической прочности. Армирование или текстолизация фаолита тканью дает возможность получить материал со значительно улучшенными механическими свойствами.

Фаолитовые трубы получают обычным способом. Неотвержденное фаолитовое изделие плотно обматывают полосками ткани, смазанные бакелитовым лаком. Если не требуется повторного наложения фаолита, то в таком виде и производят отверждение текстофаолита.

Цех по производству минераловатных (жёстких) акустических плит

... раствор связующего. Технологическая схема производства. При работе по технологии «мокрого» формования изделия получаются с высокой начальной прочностью на сжатие, кроме того, на качестве изделий не сказывается ... изделий из каменного литья Щебень из доменного шлака Кокс литейный каменноугольный Смола фенол формальдегидная марки СФЖ-3102СК Вата минеральная Сульфат аммония Аммиак водный технический ...

Таким образом, получают трубы и царги различных диаметров, из которых впоследствии монтируют аппараты или выхлопные трубы.

Прочее

Для лакировки деревянных изделий применяют самоотверждающиеся лаки, которые также изготавливают из феноло-формальдегидных смол.

Резольными фенолоформальдегидными смолами можно также склеить дерево с деревом или с металлом. Сцепление получается очень прочным, и этот способ склеивания в настоящее время находит все более широкое применение, особенно в авиационной промышленности.

В промышленности склеивание смолами на основе фенола применяется при изготовлении клееной фанеры и древесноволокнистых пластиков. Кроме того, такие смолы успешно используются для изготовления щеток и кистей, а в электротехнике ими отлично склеивают стекло с металлом в лампах накаливания, люминесцентных лампах и радиолампах.

Производство фенолформальдегидных смол

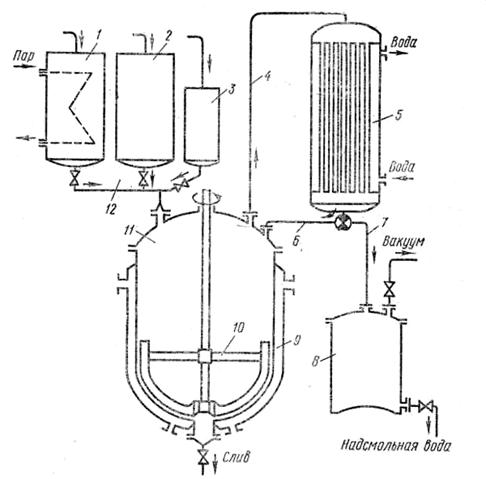

Получение фенолформальдегидных смол резольного типа зависит от условий и области их применения. Применяемые в фанерной промышленности типы фенольных смол получают по технологической схеме, показанной на рис. 1.

Рис. 1. Технологическая схема производства фенолформальдегидных смол: 1 — мерник фенола, 2 — мерник формалина, 3 — мерник катализатора, 4, 6, 7, 12 — трубопроводы, 5 — холодильник, 8 — вакуум-сборник, 9 — паровая рубашка, 10 — мешалка, 11 — реактор

Исходное сырье, предварительно проанализированное заводской лабораторией в соответствии с действующими ГОСТами и техническими условиями, дозируется весовыми или объемными мерниками. Конденсацию проводят в реакторах, снабженных мешалками, холодильниками и приборами (термометры, манометры, вакуумметры), позволяющими контролировать процесс. В общем виде процесс конденсации фенольных смол в щелочной среде происходит следующим образом. В рубашку 9 реактора пускают пар и нагревают реактор до 40-45 °С. В реактор 11 загружают расплавленный фенол или жидкие фенолы (фенольную фракцию, трикрезол и др.) из мерника 1 по трубопроводу 12, а затем при работающей мешалке 10 раствор едкого натра или другого щелочного катализатора из мерника 3. Перемешивание продолжают 20-40 мин. Затем включают холодильник 5 на обратное действие, т.е. конденсат может по трубопроводу 4, холодильнику 5 и трубопроводу 6 вернуться в реактор 11.

При работающей мешалке загружают воду и формалин из мерника 2.Смесь нагревают до тех пор, пока температура не достигнет 50-70 °С, а иногда и выше, после чего обогрев выключают. Так как процесс взаимодействия фенола с формальдегидом протекает с большим выделением тепла (реакция экзотермическая), для поддержания температуры в требуемых пределах периодически вводят в рубашку реактора холодную воду для охлаждения.

После выдержки реакционной смеси, которая соответствует периоду образования первичных продуктов и их частичной поликонденсации, для большинства смол температуру реакции повышают до кипения (96-98 °С).При этом следят, чтобы кипение реакционной массы было равномерным и не бурным. Интенсивность кипения регулируют периодической подачей в рубашку реактора пара или холодной воды.

Производство древесно-стружечных плит

... склеивать древесные частицы. Основные связующие - синтетические смолы. Для производства древесностружечных плит применяют термореактивные синтетические смолы. Эти смолы под ... ПДКм.р установлена 0,035 мг/м3; ПДКс.с установлена 0,012 мг/м3. Фенол (гидроксибензол),C6H5OH Класс опасности - 2 ПДК м.р. - ... В зависимости от качества обработки поверхности ДСП, определяется его сорт. Первосортная плита должна ...

В процессе кипения ускоряется поликонденсация первичных соединений, снижается содержание свободного фенола и формальдегида в смоле, нарастает ее вязкость. Последующие операции представляют собой различной продолжительности выдержки смолы при температуре 70-90 °С до получения требуемой вязкости. Затем в рубашку реактора подают холодную воду и охлаждают смолу до температуры 20-30 °С, после чего сливают ее в приемники. Для получения повышенной концентрации и вязкости смолу подвергают частичному обезвоживанию в вакууме. Для этого переключают холодильник на прямое действие по трубопроводам 4 и 7, включают вакуум-насос через вакуум-сборник 8. Вакуум-сушку смолы ведут при 70-75 °С и разрежении не менее 480-500 мм рт.ст.

По окончании вакуум-сушки включают обратный холодильник и охлаждают полученную смолу до 20-30 °С. По внешнему виду клеящие фенолформальдегидные смолы представляют собой прозрачные жидкости различной вязкости, от светло-янтарного до тёмно-вишнёвого цвета. Они обладают специфическим фенольным запахом. Предельно допустимая концентрация фенола в воздухе производственных помещений составляет 5 мг/куб.м.

Вред для здоровья человека

- Фенолформальдегидная смола в древесных плитах

При производстве древесных плит, в качестве связующего вещества, как правило, используются фенолформальдегидные смолы.

При производстве древесных плит, в качестве связующего вещества, как правило, используются фенолформальдегидные смолы. Фенол формальдегид содержится также и в самой древесине, и в продукции из древесины.

Содержится и в самой древесине, и в продукции из древесины. Например, именно фенолформальдегид является «виновником» запаха книг, который мы чувствуем в библиотеке — большинству из нас он приятен.

Надо отметить, что фенолформальдегид содержится не только в древесных плитах, он является составляющим многих лако-красочных покрытий, утеплителей, клеев для различных покрытий, а также содержится в дыме сигарет, продуктах горения газовой плиты на кухне и т.д.

В высоких концентрациях фенолформальдегид опасен: он входит в число канцерогенов — веществ, воздействие которых на организм человека может привести к развитию опухолей. При «легком переборе» это приводит к аллергическим реакциям. Кроме того, фенолформальдегид имеет еще одну неприятную особенность: он очень плохо выводится из организма и имеет свойство накапливаться. Одним из последствий становится то, что легкие аллергические реакции затем переходят в астму. Касательно древесных плит МДФ, из которых производятся ламинированные полы, это особенно важно для детей — именно они любят играть, сидя на полу.

Как же тогда можно превысить предельно допустимые нормы эмиссиий фенолформальдегида? Любители книг при этом могут не беспокоиться — даже самым большим количеством книг, собранным в одном месте, этого не добиться. А вот если при производстве плиты превысить допустимое количество добавляемых смол — этого можно добиться запросто!

За счет большого количества смол плита получается тяжелая — то есть ее плотность будет достаточно высокой. Чтобы понимать, о чем идет речь — прочитайте статью Плотность плиты-основы: мифы и реальность. Продавцы будут, конечно, использовать это как основное конкурентное преимущество: дескать, а ну-ка, сравните — какая планка тяжелее? И правда — планка будет тяжелее, но только в этом случае Вы взвешиваете плиту не из волокон, как должно быть, а плиту из смолы. Такая плита никогда не «впишется» в строгие рамки максимального содержания фенол формальдегида, установленные в Европе.

Технология получения формальдегида

... смолы. Круг применения формальдегида растет из года в год. В связи с этим растет и его производство. Целью данной работы является сравнение основных способов производства формальдегида ... с последующим выявлением наиболее эффективного. Задачами данной работы являются: Определение основных ...

Наиболее опасным в пожарном отношении является формалин. Он имеет температуру вспышки 62 °С. Кроме того, формальдегид легко полимеризуется, отлагаясь в трубах в виде параформа. Температура вспышки параформа 70 °С. Фенол горюч. Необходимо принимать во внимание, что некоторые из олигомеров склонны в процессе слива к самовозгоранию, в связи, с чем необходимо обеспечить соответствующие меры предосторожности.

Фенолформальдегидные олигомеры токсичны. Их пыль вызывает катары дыхательных путей и астмы. Поэтому ПДК пыли олигомеров в воздухе рабочей зоны производственных помещений должно составлять 6 мг/м 3 .

Фенол ядовит. Вызывает нарушение функций нервной системы. Пыль, пары и раствор фенола раздражают слизистые оболочки глаз, дыхательных путей, кожу. Предельно допустимая концентрация (ПДК) в воздухе рабочей зоны — 0,3 мг/м 3 . При работе с фенолом следует применять средства индивидуальной защиты от попадания продукта на кожные покровы и слизистые оболочки. Формальдегид внесен в список канцерогенных веществ, обладает токсичностью, негативно воздействует на генетический материал, репродуктивные органы, дыхательные пути, глаза, кожный покров. Оказывает сильное действие на центральную нервную систему.

Обеспечение чистоты воздуха в производственных помещениях должно осуществляться при помощи 10-30-кратного воздухообмена, устройством системы аспирации и постоянным контролем за его чистотой.

Охрана окружающей среды Исходное сырьё для производства фенолформальдегидной смолы относится к числу физиологически активных органических соединений. Фенол, попадая в сточные воды, поглощается растениями и переходит в организм животных и человека. Может накапливаться в печени, вызывая перерождение её клеток, разрушать почечный эпителий. Формальдегид обладает ярко выраженными канцерогенными свойствами, вызывая, в частности, рак носовой перегородки. Учитывая эти обстоятельства, следует принимать повышенные меры предосторожности при размещении и развитии этого производства и смежных с ним предприятий: это: а) тщательная очистка сточных фенольных вод; б) герметичность аппаратов и машин в технологической цепочке; в) максимальная автоматизация производства; г) размещение производства в отдалении от населённых пунктов; д) повышенные меры предосторожности при транспортировке готовой продукции.