1. Вода и ее роль в промышленном производстве.

Промышленная водоподготовка.

Использование оборотной воды.

Очистка сточных вод.

2. Коррозия металлов

Характеристика коррозионных процессов.

Типы коррозийных разрушений.

Способы защиты металлов от коррозии.

3. Бесконтактная металлургия.

Технологии

Непрерывные сталеплавильные процессы. САНД.

1. Вода и ее роль в промышленном производстве.

Вода имеет ключевое значение в процессах появления жизни на Земле и ее постоянном поддержании, поскольку именно вода формирует климат, а еще она необходима для химических процессов, происходящих в телах людей и животных. Роль воды в жизни людей трудно переоценить. К основным потребителям пресной воды относятся: сельское хозяйство, промышленность, включая энергетику и коммунальное хозяйство. В промышленном производстве наиболее водоемкими являются химическая, целлюлозно-бумажная и металлургическая промышленность. Так, на изготовление 1 т синтетического волокна расходуется 2500…5000, пластмассы – 500…1000, бумаги – 400…800, стали и чугуна – 160…200 м3 воды. В промышленных целях по разным источникам расходуется от 8 до 20% всей используемой в мире воды, из них свыше 85% воды, расходуется в процессах охлаждения. Остальная часть расходуется в процессах мойки, промывки газов, для гидротранспорта и в качестве растворителя. Приблизительно полмиллиона литров воды расходуется на выпуск каждого легкового автомобиля; это количество включает как безвозвратно расходуемую воду, так и воду повторного использования.

На данный момент качество воды в различных регионах страны может сильно отличаться (все зависит от численности населения, рек, стоков, наличия крупных предприятий), но в целом вода не может похвастаться высоким качеством. Для повышения качества водоочистки приходится использовать самые современные технологии, а процесс очистки делать по-настоящему комплексным и проводить водоподготовку. При производстве и выпуске продукции, качество воды определяют характеристики конечного изделия. Это достигается либо путем удаления из воды вредных для используемого оборудования, или же готовой продукции веществ, либо охлаждением. Подготовленная вода, после прохождения химической очистки и (или) охлаждения в промышленном оборудовании, поступает непосредственно в производственный цикл.

Промышленная водоподготовка.

Водоподготовка — цикл мероприятий по водоочистке, который осуществляется с помощью установок умягчения, обезжелезивания а так же с помощью сорбционных, осадочных установок и УФ-обеззараживателей. Используя подобную автоматизированную технику для промышленной водоподготовки, можно сделать водоочистку практически непрерывным процессом, не тормозящим производство и обеспечивающим все стадии работ водой необходимого качества.

Экологические риски промышленного производства

... процесс [5]. Рис. 1. Структурная формула ПВХ 2. Экологические проблемы производства ПВХ изделий из него При производстве ПВХ, его переработке в изделия, эксплуатации изделий и ... после начала промышленного производства ПВХ, было ообнаружено, что мономер ВХ является канцерогенным веществом и при ... соли, и только 43% получают из продуктов нефтепереработки. Кроме того в производстве ПВХ расходуется 25 ...

Специалисты выделяют следующие основные проблемы, стоящие перед промышленной водоподготовкой: жесткость воды, большое число примесей, цвет, замах, наличие бактерий и вирусов, другие загрязнения. Промышленная водоподготовка может включать в себя целый ряд очистительных мер. Одной из главных негативных характеристик воды является высокое содержание железа, влияющее как на работу использующей воду техники, так и на здоровье человека (если это, к примеру, пищевая индустрия), поскольку осадки надолго задерживаются в организме и влияют на его ежедневное функционирование.

Промышленная водоподготовка – это не только значительное повышение качества производимой продукции и продление срока службы оборудования, но и снижение воздействия вредных веществ на окружающую среду за счет уменьшения вредных водостоков. Основное предназначение промышленной водоочистки – это очистка воды для предприятий и объектов с большим потреблением воды в сутки. Очистка воды, в зависимости от требований потребителя применяется как общая, так и доочистка. Общая очистка включает в себя очистку от железа и солей жесткости. Доочистка – это обессоливание воды и её полное умягчение.

Для обеспечения водой предприятий, предъявляющих к качеству воды повышенные требования, таких как: медицинские учреждения, фармацевтические и пищевые объекты, спортивные комплексы и детские учреждения, применяется многоступенчатая система очистки. Сейчас практически все пищевые и мясомолочные предприятия РФ производят реконструкцию с заменой изношенного, или морально устаревшего оборудования на новые образцы импортного и российского производства. В связи с этим значительно меняется подход к исходной воде, поступающей по общегородским, или другим водопроводным сетям общего назначения, или воде, поступающей из артезианских скважин. В системах применяется реагентная обработка воды — для уничтожения опасных микроорганизмов, содержащихся в воде, обессоливание с применением обратного осмоса и ионного обмена, а также селективные ионообменные технологии.

На особо крупных предприятиях тяжелой промышленности в технологических циклах применяют оборудование, в процессе работы которого требуется его охлаждение. В этих целях, на таких предприятиях, зачастую используют системы оборотного водоснабжения, но при эксплуатации данных систем появляются проблемы с составом подпиточной воды и загрязнением стоков оборотной воды.

Обезжелезивание — процесс быстрой водоочистки при помощи обезжелезивателя, который производится в двух основных вариациях. В реагентный обезжелезиватель, используемый в быту и на промышленной водоподготовке, для улучшения и ускорения обезжелезивания засыпаются специальные вещества. Безреагентный обезжелезиватель для промышленной водоподготовки осуществляет водоподготовку каталитическим методом.

Очистка и повторное использование технической воды и промышленных стоков

... в их строительство. 2. Методы и оборудование для очистки технической воды и промышленных стоков При очистке сточных вод промышленных технологий применяют методы фильтрования, осаждения, флотации, ... сероводорода. Большую опасность представляют сточные воды коксохимических предприятий: смолы, масла, фенолы, аммиак, цианиды, роданиды, большое количество солей неорганических кислот и взвешенных ...

Кроме обезжелезивания, в промышленной водоподготовке часто проводится умягчение воды, которое осуществляется посредством специализированного оборудования. Жесткая вода не только противопоказана для питья, без проведения водоочистки она также влияет на работу оборудования, так как нагревающие элементы быстро зарастают и в конце концов ломаются. Умягчение воды во время промышленной водоподготовки производится с помощью метода ионного обмена, реагентного умягчения или нанофильтрации, которые даже при непрерывной водоочистке справляются с ионами кальция и магния, губительными для оборудования последующей водоподготовки.

Иногда возникает необходимость водоподготовки посредством водоочистки от больших остаточных элементов, примесей или же видимых частиц. Для такой водоподготовки используются особые осадочные установки, удаляющие из водопроводной или добытой из скважин воды песок, ржавчину или другие материалы. То есть осадочная техника занимается механической водоочисткой, важной, например, для коммунальных служб и различных предприятий.

Для ряда производств водоочистка от металлов и различных солей является недостаточной, поскольку возникает необходимость полноценной промышленной водоподготовки с удалением любых, даже самых малых примесей. Для этого используются сорбционные установки водоподготовки, специализирующиеся на активной очистке сточных и других вод от осевших малых частиц размером в 5 микрон. Данный этап промышленной водоподготовки следует, как правило, за более грубой водоочисткой от коллоидных примесей. Работают сорбционные установки по водоподготовке за счет использования синтетических волокнистых материалов вроде лепестков полиэстера и полипропиленовых нитей.

Важным этапом в промышленной водоподготовке является дополнительная очистка от бактерий, вирусов и других вредных элементов, влияющих на показатели воды и ее возможности по потреблению и использованию в производстве. Одним из самых современных решений данного вопроса стали ультрафиолетовые лампы для промышленной водоподготовки. Это позволяет использовать УФ-обеззараживатели в водоподготовке на предприятиях пищевой промышленности, где удаление вредоносных элементов и водоочистка обязательны для простой безопасности и сохранности итогового продукта.

Промышленная водоподготовка подразумевает и важность слежения над кислотно-щелочными показателями воды. Например, жидкость с высоким уровнем pH негативно воздействует на технику, которая ломается при долгом использовании воды, не прошедшей водоподготовку. Более того, несбалансированная вода вредна для здоровья, а многие химические процессы в воде, не прошедшей водоподготовку и балансировку кислотно-щелочных показателей, или невозможны, или происходят не в полную силу. Таким образом, предварительная водоочистка от кислот и нормализация уровня pH обеспечат сохранность оборудования (включая другие устройства водоподготовки) и значительное улучшение качества самой воды.

В наше время проблема очистки воды становится все более и более актуальной. Это касается как очистки питьевой воды, так и водоподготовки промышленных предприятий. Конечно, для разных отраслей промышленности необходима та или иная степень очистки воды. Но в любом случае, при необходимости получить воду самого лучшего качества, без примесей солей и других составляющих, одной только обычной фильтрации совершенно недостаточно.

Подготовка воды для производственных процессов. Изложение способов ...

... Для современной промышленной водоподготовки значительный интерес представляет возможность применения электрохимических методов, в частности электрокоагуляции. Электрокоагуляция - способ очистки воды в электролизерах с растворимыми ... обессоливание воды состоит в удалении солей кальция, магния и других металлов. В промышленности применяют различные методы умягчения, сущность которых заключается в ...

Современные технологии, основанные на принципе обратного осмоса, позволяют произвести очистку воды на молекулярном уровне. И освободить ее не только от солей, но и от разного рода органических соединений, в том числе вирусов и бактерий. обессоливание воды, или деминерализация –очень важный физический процесс удаления солей при использовании воды в технологических процессах котельных, парогенераторных, пищевых, медицинских и других установках, для предотвращения накипи и быстрого износа оборудования. За счет обессоливания, водоподготовка снижает концентрацию солей и минералов до заданного значения, и делает исходную воду пригодной в качестве питьевой, охлаждающей, или технологичной жидкости.

Прямой осмос использован на применении мембран, способных пропускать только молекулы воды, задерживая при этом все другие молекулы. Разделив такой мембраной, например, два сообщающихся сосуда с более, или менее чистой водой, можно увидеть, что уровень воды в сосуде с менее чистой водой со временем поднимется. Это произойдет за счет того, что через мембрану будут поступать только молекулы воды, стремясь уравновесить концентрацию в обоих сосудах. Это и есть явление прямого осмоса. Логически следует, что если создать давление в более «грязном» сосуде, то молекулы воды будут поступать, наоборот, в более «чистый» сосуд, делая воду еще более чистой. А это уже принцип обратного осмоса.

Таким образом, используя такие мембраны вместе с фильтрами предварительной очистки, можно создать высокоэффективную систему водоподготовки предприятий, основанную на принципе обратного осмоса. Иными словами, процесс обратного осмоса основан на прохождение воды сквозь мембрану из более насыщенного раствора солей в менее насыщенный раствор под действием давления, которое превышает разницу осмотических значений давлений в обоих растворах.

Использование оборотной воды.

Интенсивное развитие промышленности и сельскохозяйственного производства, повышение уровня благоустройства городов и населенных пунктов, значительный прирост населения обусловили в последние десятилетия дефицит и резкое ухудшение качества водных ресурсов практически во всех регионах России.

Одним от основных путей удовлетворения потребностей общества в воде является инженерное воспроизводство водных ресурсов, т.е. их восстановление и приумножение не только в количественном, но и в качественном отношении.

Перспективы рационального воспроизводства технологического расхода воды связаны с созданием на предприятиях систем повторно-последовательного, оборотного и замкнутого водоснабжения. В их основу положено удивительное свойство воды, позволяющее ей не изменять своей физической сущности после участия в производственных процессах.

Промышленность России характеризуется высоким уровнем развития систем оборотного водоснабжения, за счет которых экономия свежей воды, расходуемой на производственные нужды, составляет в среднем 78%. Лучшие показатели использования оборотных систем имеют предприятия газовой (97%), нефтеперерабатывающей (95%) отраслей, черной металлургии (94%), химической и нефтехимической (91%) промышленности, машиностроения (85%).

Автомобиль и коррозия

... проекту. Коррозия под напряжением - одновременное воздействие коррозионной среды и механического напряжения. По виду коррозионной среды. Газовая, Атмосферная, Почвенная, Жидкостная, Кислая, Щелочная, Солевая. . Коррозия автомобиля и способы ее устранения Проблема защиты автомобиля от коррозии приобретает в настоящее ...

Максимальные расходы воды в системах оборотного и повторно-последовательного водоснабжения характерны для Уральского, Центрального, Поволжского и Западно-Сибирского экономических районов. В целом по России соотношение объемов использования свежей и оборотной воды составляет соответственно 35,5 и 64,5%.

Широкое внедрение совершенных водооборотных систем (вплоть до замкнутых) способно не только решить проблему водообеспечения потребителей, но и сохранить природные водоисточники в экологически чистом состоянии.

Очистка стоков.

Очистка бытовых стоков является серьезной экологической проблемой больших городов, поэтому ей отводится большое место в мероприятиях по защите окружающей среды.

Большое будущее пророчат технологии биологической очистки, которая подразумевает переработку нечистот микроорганизмами, превращающими исходный материал в экологически безопасные соединения. Переработанные вещества осаждаются в виде ила, а очищенная вода, насыщенная кислородом, направляется дальше.

Биологическая очистка бытовых стоков проходит при естественных, или искусственно созданных условиях. При естественных условиях все процессы протекают в воде или в почве – в биопрудах, или на полях фильтрации. Поля фильтрации – это специальные земельные участки большой площади, обычно с песчаными почвами. В настоящее время их применяют всё меньше, так как такие поля занимают много места и издают неприятный запах. Биопруды чаще используют для дополнительной очистки в летнее время – они наиболее благоприятны для жизнедеятельности бактерий.

В искусственных условиях применяются различные биофильтры, септики и аэротенки (аэрационные очистные сооружение) – как по отдельности, так и в различных комбинациях. В искусственных условиях очистка проходит быстрее, да и автоматизированный процесс существенно упрощает дело.

Для небольших сооружений, расположенных индивидуально, удобнее использовать небольшие системы, например, локальные очистные сооружения. Отработанная жидкость собирается в небольшую емкость-септик, где проходит первичная очистка, а затем вода направляется в подземное сооружение через специально подготовленный грунт. Септики различаются по объему и количеству камер — чем их больше, тем качественнее очистка. Пластиковые армированные емкости легкие, зато более подвержены повреждениям, металлические септики просты в установке, более надежны, но подвержены коррозии и тяжелее пластиковых.

Современный подход и модернизация бытовых стоков на сегодняшний день позволяет значительно снизить то количество вредных веществ, которое ранее попадало в почву и загрязняло окружающую среду.

2. Коррозия металлов

Коррозия металлов — разрушение металлов вследствие физико-химического воздействия внешней среды, при этом металл переходит в окисленное (ионное) состояние и теряет присущие ему свойства.

По механизму коррозионного процесса различают два основных типа коррозии: химическую и электрохимическую.

Под химической коррозией подразумевают взаимодействие металлической поверхности с окружающей средой, не сопровождающееся возникновением электрохимических (электродных) процессов на границе фаз. Механизм химической коррозии сводится к реактивной диффузии атомов или ионов металла сквозь постепенно утолщающуюся пленку продуктов коррозии (например, окалины) и встречной диффузии атомов или ионов кислорода. По современным воззрениям этот процесс имеет ионно-электронный механизм, аналогичный процессам электропроводности в ионных кристаллах. Примером химической коррозии является взаимодействие металла с жидкими неэлектролитами или сухими газами в условиях, когда влага на поверхности металла не конденсируется, а также воздействие на металл жидких металлических расплавов. Практически наиболее важным видом химической коррозии является взаимодействие металла при высоких температурах с кислородом и др. газообразными активными средами (H S, SO , галогены, водяные пары, CO и др.).

Электрохимические методы защиты металлов от коррозии

... состояние. Электрохимический механизм протекания процесса предполагает, что окисление и восстановление подчиняются свойственным им зависимостям между потенциалом и током, где ток выражает скорость процесса. Кинетика коррозии определяется кинетикой окисления металла и восстановления ...

Подобные процессы химической коррозии металлов при повышенных температурах носят также название газовой коррозии. Многие ответственные детали инженерных конструкций сильно разрушаются от газовой коррозии (лопатки газовых турбин, сопла ракетных двигателей, элементы электронагревателей, колосники, арматура печей и т.д.).

Большие потери от газовой коррозии (угар металла) несет металлургическая промышленность. Стойкость против газовой коррозии повышается при введении в состав сплава различных добавок (хрома, алюминия, кремния и др.).

Добавки алюминия, бериллия и магния к меди повышают ее сопротивление газовой коррозии в окислительных средах. Для защиты железных и стальных изделий от газовой коррозии поверхность изделия покрывают алюминием (алитирование).

Под электрохимической коррозией подразумевают процессы взаимодействия металлов с электролитами (в виде водных растворов, реже с неводными электролитами, например с некоторыми органическими электропроводными соединениями или безводными расплавами солей при повышенных температурах).

Процессы электрохимической коррозии протекают по законам электрохимической кинетики, когда общая реакция взаимодействия может быть разделена на следующие, в значительной степени самостоятельные, электродные процессы:

- а) Анодный процесс — переход металла в раствор в виде ионов (в водных растворах, обычно гидратированных) с оставлением эквивалентного количества электронов в металле;

- б) Катодный процесс — ассимиляция появившихся в металле избыточных электронов деполяризаторами.

Различают коррозию с водородной, кислородной или окислительной деполяризацией.

Типы коррозионных разрушений.

При равномерном распределении коррозионных разрушений по всей поверхности металла коррозию называют равномерной.

Если же значительная часть поверхности металла свободна от коррозии и последняя сосредоточена на отдельных участках, то ее называют местной. Язвенная, точечная, щелевая, контактная, межкристаллическая коррозия — наиболее часто встречающиеся в практике типы местной коррозии. Коррозионное растрескивание возникает при одновременном воздействии на металл агрессивной среды и механических напряжений. В металле появляются трещины транскристаллитного характера, которые часто приводят к полному разрушению изделий. Последние 2 вида коррозионного разрушения наиболее опасны для конструкций, несущих механические нагрузки (мосты, тросы, рессоры, оси, автоклавы, паровые котлы и т.д.)

Различают следующие типы электрохимической коррозии, имеющие наиболее важное практическое значение:

1. Коррозия в электролитах. К этому типу относятся коррозия в природных водах (морской и пресной), а также различные виды коррозии в жидких средах. В зависимости от характера среды различают:

- а) кислотную;

- б) щелочную;

- в) солевую;

- г) морскую коррозию.

По условиям воздействия жидкой среды на металл этот тип коррозии также характеризуется как коррозия при полном погружении, при неполном погружении, при переменном погружении, имеющие свои характерные особенности.

2. Почвенная (грунтовая, подземная) коррозия — воздействие на металл грунта, который в коррозионном отношении должен рассматриваться как своеобразный электролит. Характерной особенностью подземной электрохимической коррозии является большое различие в скорости доставки кислорода (основной деполяризатор) к поверхности подземных конструкций в разных почвах (в десятки тысяч раз).

Значительную роль при коррозии в почве играет образование и функционирование макрокоррозионных пар вследствие неравномерной аэрации отдельных участков конструкции, а также наличие в земле блуждающих токов. В ряде случаев на скорость электрохимической коррозии в подземных условиях оказывает существенное влияние также развитие биологических процессов в почве.

3. Атмосферная коррозия — коррозия металлов в условиях атмосферы, а также любого влажного газа; наблюдается под конденсационными видимыми слоями влаги на поверхности металла (мокрая атмосферная коррозия) или под тончайшими невидимыми адсорбционными слоями влаги (влажная атмосферная коррозия).

Особенностью атмосферной коррозии является сильная зависимость ее скорости и механизма от толщины слоя влаги на поверхности металла или степени увлажнения образовавшихся продуктов коррозии.

4. Коррозия в условиях механического воздействия. Этому типу разрушения подвергаются многочисленные инженерные сооружения, работающие как в жидких электролитах, так и в атмосферных и подземных условиях. Наиболее типичными видами подобного разрушения являются:

- а) Коррозионное растрескивание;

- при этом характерно образование трещин, которые могут распространяться не только межкристаллитно, но также и транскристально. Примером подобного разрушения является щелочная хрупкость котлов, сезонное растрескивание латуней, а также растрескивание некоторых конструкционных высокопрочных сплавов.

б) Коррозионная усталость, вызываемая воздействием коррозионной среды и знакопеременных или пульсирующих механических напряжений. Этот вид разрушения также характерен образованием меж- и транскристаллитных трещин. Разрушения металлов от коррозионной усталости встречаются при эксплуатации различных инженерных конструкций (валов гребных винтов, рессор автомобилей, канатов, штанг глубинных насосов, охлаждаемых валков прокатных станов и др.).

в) Коррозионная кавитация, являющаяся обычно следствием энергичного механического воздействия коррозионной среды на поверхность металла. Подобное коррозионно-механическое воздействие может приводить к весьма сильным местным разрушениям металлических конструкций (например для гребных винтов морских судов).

Механизм разрушения от коррозионной кавитации близок к разрушению от поверхностной коррозионной усталости.

г) Коррозионная эрозия, вызываемая механическим истирающим воздействием другого твердого тела при наличии коррозионной среды или непосредственным истирающим действием самой коррозионной среды. Это явление иногда называют также коррозионным истиранием или фреттинг-коррозией.

Методы защиты

С целью повышения долговечности строительных конструкций, зданий, сооружений проводятся работы в области улучшения противокоррозионной защиты.

Широко применяются следующие основные методы защиты металлических конструкций от коррозии:

1. Защитные покрытия;

2. Обработка коррозионной среды с целью снижения коррозионной активности. Примерами такой обработки могут служить: нейтрализация или обескислороживание коррозионных сред, а также применение различного рода ингибиторов коррозии;

3. Электрохимическая защита металлов;

4. Разработка и производство новых металлических конструкционных материалов повышенной коррозионной устойчивости путем устранения из металла или сплава примесей, ускоряющих коррозионный процесс (устранение железа из магниевых или алюминиевых сплавов, серы из железных сплавов и т.д.), или введения в сплав новых компонентов, сильно повышающих коррозионную устойчивость (например хрома в железо, марганца в магниевые сплавы, никеля в железные сплавы, меди в никелевые сплавы и т.д.);

5. Переход в ряде конструкций от металлических к химически стойким материалам (пластические высокополимерные материалы, стекло, керамика и др.);

6. Рациональное конструирование и эксплуатация металлических сооружений и деталей (исключение неблагоприятных металлических контактов или их изоляция, устранение щелей и зазоров в конструкции, устранение зон застоя влаги, ударного действия струй и резких изменений скоростей потока в конструкции и др.).

Бескоксовая металлургия.

Нарастающий дефицит и постоянное удорожание коксующихся углей может стать сегодня мощным стимулом к развитию бескоксовой металлургии – направления, связанного с разработкой новых способов получения железа из руд, исключающих использование кокса. Суть их состоит в том, что обогащенная руда или концентрат восстанавливается в печи с помощью твердого топлива либо конвертированного газа – природного метана, преобразованного в смесь водорода и угарного газа (СО).

Всего в мире методами бескоксовой металлургии было произведено в прошлом году, примерно, 65 млн. т стали

К настоящему времени имеется значительное число технологий бескоксового производства металла, получивших промышленное распространение. Все их можно классифицировать следующим образом:

- процессы жидкофазного восстановления,

- процессы твердофазного восстановления,

- комбинированные процессы.

Процессы жидкофазного восстановления пока не получили значительного распространения, однако имеют неплохие перспективы. Среди процессов жидкофазного восстановления выделяется процесс «Ромелт», разработанный в Московском институте стали и сплавов (МИСиС) под руководством профессора В. А. Роменца и реализованный в 1985 году на полупромышленной установке в Липецке. Одностадийный процесс жидкофазного восстановления «Ромелт» обеспечивает переработку железосодержащих материалов (в виде пыли железной руды, шлаков, шламов) с применением некоксующихся углей.

Разработанная технология позволяет получить чугун, отличающийся от доменного пониженным содержанием кремния и марганца (0,05-0,15%).

Она не требует применения кокса и позволяет использовать в качестве основного топлива неподготовленные энергетические угли с различным содержанием летучих веществ (до 35-40%), дает возможность перерабатывать любые виды мелкого (не более 20 мм) железосодержащего сырья (руду, концентрат, пыль, шлам, окалину, стружку) без предварительного окускования и при относительно низком содержании железа. Производительность процесса достигает 300-400 тыс. т в год, что позволяет использовать его в условиях малого производства. Агрегат жидкофазного восстановления более компактен, чем агрегат твердофазного восстановления. К недостаткам данного процесса следует отнести пониженный по сравнению с доменным процессом тепловой КПД и низкую скорость восстановления.

Среди процессов твердофазного восстановления следует особо отметить процесс Midrex, разработанный в 1965-1967 годах американской компанией MidlandRoss. Первые две шахтные печи производительностью по 200 тыс. т в год были запущены в 1969 году в Портланде (США).

В 80-е годы на ОЭМК (Россия) был построен крупнейший в Европе цех с 4 печами Midrex с проектной производительностью 1,7 млн. т в год. В качестве железорудного материала здесь используется кусковая руда, окатыши или агломерат, а в качестве восстановителя – природный газ.Преимуществом данного процесса является повышенная чистота окатышей по сере, фосфору и пониженное содержание углерода в окатышах. Производительность достигает 4 млн. т в год. Весь цикл восстановления занимает 8-12 часов.

Среди комбинированных процессов следует выделить процесс Соrех, разработанный германской фирмой KorfStahl в 1976 году. Он сочетает в себе твердофазное и жидкофазное восстановление. В нем используются отдельные реакторы для восстановительной и плавильной стадий. Полупромышленное опробование на разных видах сырья и топлива было проведено с 1981 по 1987 годы на установке производительностью 60 тыс. т чугуна в год в Кельне (Германия).

В дальнейшем технологию приобрела австрийская фирма VoestAlpine.

В основе процессов Соrех лежит концепция доменной печи, модифицированная для обеспечения возможности прямого применения некоксующихся углей для восстановления железа из кусковой руды, окатышей и агломерата. Производительность установок достигает 700 тыс. т в год. Из-за наличия первой стадии предварительного высокого восстановления этот процесс имеет более высокий расход топлива, чем доменный. Преимущества этого и других комбинированных процессов заключаются в более рациональном использовании тепла отходящего газа и более высокой степени использования восстановителя.

На сегодня в мире наиболее широко распространены технологии Midrex. Лидирующие позиции в данном сегменте рынка эта компания удерживает последние 30 лет. По технологиям Midrex в прошлом году было получено около 40 млн. т металлизированных окатышей или 60% от общемирового производства. Крупнейшим «парком» установок Midrex владеет корпорация ArcelorMittal, имеющая предприятия по выпуску восстановленного железа в Германии, Канаде, Мексике, Тринидаде и Тобаго и ЮАР, общие мощности которых (созданные в 1971-1999 годах) составляют около 6 млн. т в год, или 13% мирового производства губчатого железа по данной технологии.

Для массового производства стали в современной металлургии основными исходными материалами являются передельный чугун и стальной скрап (лом).

По химическому составу сталь отличается от передельного чугуна меньшим содержанием углерода, марганца, кремния и других элементов. Поэтому выплавка стали — передел чугуна (или же чугуна и скрапа) в сталь — сводится к проведению окислительной плавки для удаления избытка углерода, марганца и других примесей. При выплавке легированных сталей в их состав вводят соответствующие элементы.

Первыми способами получения стали из чугуна были кричный способ (XII-XIII вв.) и затем пудлинговый способ (конец XVIII в).

Продуктом плавки были крицы — небольшие куски — комья сварившихся между собой зерен металла. Получение плотного металла — сварочного железа — происходило при последующей ковке или прокатке. Во второй половине XIX в. появились и получили наибольшее развитие высокопроизводительные способы: бессемеровский (1856 г.) и томасовский процессы (1878 г.).

Их недостатками являются невысокое качество стали и ограниченность сырьевой базы, так как можно было использовать лишь некоторые чугуны (с определенным содержанием Si, S, Р).

Поэтому примерно с начала нынешнего столетия основную массу стали выплавляли мартеновским способом (появился в 1864 г.) — менее производительным, но позволяющим выплавлять более качественную сталь. Кроме того, для выплавки мартеновской стали используется наиболее распространенный чугун (непригодный для бессемеровского и томасовского передела) и огромное количество вторичного металла — стального скрапа.

В 50-х годах XX в. появился новый, прогрессивный способ выплавки стали — кислородно-конверторный процесс. Благодаря значительным технико-экономическим преимуществам этот способ быстро получил очень широкое применение, вытесняя мартеновский способ в массовом производстве стали.

В настоящее время в мировом производстве около 40% стали выплавляют кислородно-конверторным способом и около 40% мартеновским способом; при этом за последнее время доля кислородно-конверторной стали непрерывно возрастает, а доля мартеновской стали сокращается.

Выплавка качественных сталей в электрических дуговых и индукционных печах началась в конце XIX-начале XX вв. Электросталь стоит дороже, но превосходит по качеству кислородно-конверторную и мартеновскую сталь; ее производство — около 20% от всей массы стали — непрерывно возрастает.

В связи с возрастающими требованиями к качеству стали все большее применение получает внепечное вакуумирование, рафинирование синтетическими шлаками в ковше и другие новые прогрессивные технологические способы. Сталь особо высокого качества выплавляют в вакуумных электрических печах, а также путем электрошлакового, плазменного переплава и других новейших методов.

Внедоменные способы производства железа (стали) — одно из перспективных направлений в металлургии. Для передела в сталь используют около 80% всего чугуна. Двухстадийная технология современного сталеплавильного производства: руда -> чугун -> сталь является технически несовершенной. С давних времен известна принципиально иная технология — получение стали из заранее восстановленного железа. Например, еще в VII — X в. высококачественную булатную сталь для холодного оружия получали плавкой железа с углеродсодержащими добавками в небольших тиглях. Из многочисленных разработанных и опробованных способов восстановления железа из руды некоторые нашли, хотя и ограниченное, промышленное применение. Перспективной является металлизация рудных окатышей для использования в производстве стали. В последние годы идет настойчивая работа по созданию сталеплавильных агрегатов непрерывного действия (САНД).

По сравнению с другими сталеплавильными печами САНД имеют ряд технико-экономических преимуществ: увеличение производительности, уменьшение технологических отходов, улучшение качества металла и т. д.

|

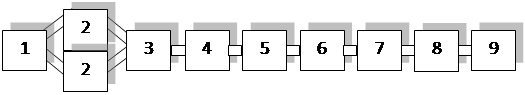

Принципиальная схема сталеплавильного агрегата непрерывного действия (САНД): 1 — печь или вагранка для плавки чугуна и скрапа; 2 — миксер; 3 — дозатор; 4 — агрегат для удаления серы; 5 — агрегат для удаления кремния, марганца, фосфора; 6 — агрегат для обезуглероживания; 7 — вакуум-аппарат; 8 — агрегат для легирования; 9 — ковш для стали

Технологические процессы в САНД могут быть много- и одностадийные. В многостадийных процессах отдельные технологические операции: десульфурацию, обезуглероживание и др. выполняют в последовательно расположенных частях агрегата.

Принципиальная схема одного из вариантов многостадийного отечественного САНД показана на рисунке. В печи (или вагранке) 1 плавят чугун и стальной скрап. Расплав непрерывно (или порциями) сливается в миксер 2, когда из одного миксера с помощью дозатора 3 порция расплава поступает в агрегат 4, второй миксер наполняют.

В агрегате 4 удаляют серу, например, обработкой пылевидной известью в струе азота; в агрегате 5 происходит удаление кремния, марганца и фосфора путем продувки кислородом (или воздухом) с добавками пылевидной извести и руды. В агрегате 6 чугун (~3% С) обезуглероживают продувкой кислородом; полученная сталь перетекает в вакуум-аппарат 7, где происходит ее раскисление и дегазация, и далее в агрегат 8, где в металл вводят легирующие элементы в расплавленном или гранулированном виде. Готовая сталь собирается и некоторое время отстаивается в ковше 9.

Примером одностадийного САНД может быть процесс «струйного рафинирования», разработанный в Англии. Вокруг свободнопадающей струи чугуна создают кольцевую струю кислорода с добавками тонкоизмельченной извести. Металл «разбивается» на мелкие капельки (1 — 2 мм).

Благодаря огромной поверхности контакта выгорание углерода и другие реакции происходят с очень большой скоростью (например, обезуглероживание — около 3% С/с).

Капельки металла дополнительно рафинируются, проходя через слой вспененного шлака. Из нижней части агрегата металл непрерывно выпускают в сталеразливочный ковш или в УНРС; шлак непрерывно удаляется в шлаковню.

Широкую известность получила конструкция САНД, разработанная Французским институтом черной металлургии 1RSID. Агрегат состоит из трех частей: реакционной камеры, отстойника и камеры доводки.

В настоящее время САНД различной конструкции осваиваются и отрабатываются в заводских условиях.

Список литературы.

[Электронный ресурс]//URL: https://inzhpro.ru/referat/progressivnyie-tehnologii/

1. Когановский А.М., Семенюк В.Д. Оборотное водоснабжение химических предприятий. – К.:Будывельник, 1975. – 230с.

2. Г.И. Николадзе, Д.М. Минц, А.А. Кастальский Подготовка воды для питьевого и промышленного водоснабжения. – М.: Высшая школа, 1984. – 368с.;

3. Сомов М.А. Водопроводные системы и сооружения. – М.: Стройиздат, 1988.- 400с.

4. Очистка и использование сточных вод в промыленном водоснабжении/А.М. Когановский,Н.А. Клименко, Т.В. Левченко – М.: Химия, 1983г – 286с.

5. Генель Л. С, Галкин М. Л., Ингибирование коррозии изделий из черных сталей. // Консруктор. Машиностроитель. — 2007, №2, стр.22

6. Никифоров В.М. “Технология металлов и конструкционные материалы” 6-е изд., М., Высшая школа, 1980

7. ЦНИИпроектстальконструкция “Антикоррозионная защита металлических

конструкций”, М., 1975

8. Ольга Фомина Информационно-аналитический пакет «Российский рынок металлов» 03.10

9. В.Ф.Князев, А.И.Гиммельфарб, А.М.Неменов. «Бескоксовая металлургия железа.» Металлургия, 1972 г.