Практика – одна из важнейших составляющих профессиональной подготовки студента. Она является составной частью основной высшего профессионального образования. Неотъемлемой частью технологического процесса является накатка и рихтовка поверхностей. О значении этих методов в профессии технолога я повествую в своём реферате, т. к восстановление и обработку деталей применяют во всех областях технической индустрии России и других стран Мира.

Накатка [knurling, roll burnishing] – вид и других материалов путем поверхностнного пластического деформирования при помощи накатного инструмента: роликов, зубчатых накатников, плашек. Иногда накаткой называется также полученная в результате поверхность детали.

Виды накатки:

1) Формообразующая накатка [roll forming] —зубонакатка, образование шероховатой поверхности на цилиндрических головках гаек, винтов, рукоятках и других деталях машин и приборов, накатка резьбы, накатка штрихов на шкалах и т. п.

2) Упрочняющая накатка [roll hardening] — холодная поверхностная пластическая деформация валов, осей, втулок, дисков, зубьев шестерен и др., приводящая к повышению усталостной прочности, износостойкости и других свойств.

Достоинства:

- высокая производительность, в несколько раз большая, чем при обработке резанием;

- низкая шероховатость поверхности резьбы;

- повышенные твердость, прочность и износостойкость поверхностного слоя накатанной резьбы благодаря наклепу;

- повышенная усталостная прочность детали.

Недостатки:

- высокая стоимость инструментов;

- пониженная точность резьбы по сравнению со шлифованием;

- необходимость точного подбора размеров заготовки и инструмента, правильного выбора режима накатки, так как возможно появление перенаклепа, чешуйчатости и отслаивания материала по резьбе.

3) Накатка или насечка рисунка [knurling] – впечатывание рисунка в металлическую поверхность, обычно посредством маленьких, твердых роликов, которые имеют соответствующий рельеф на своей поверхности.

Металлорежущие станки и инструменты

... на продольном суппортом. Инструментами револьверной головки протачивают наружные поверхности, обрабатывают отверстия и нарезают резьбу, инструментами поперечных суппортов обрабатывают фасонные поверхности, подрезают торцы, ... и других видов обработки) значительно расширяет технологические возможности оборудования. Одношпиндерный токарно-револьверный автомат модели 1Б140. Характеристика станка. ...

Накатка резьбы

Накатка резьбы [thread rolling] – процесс получения резьбы в результате холодной пластической деформации заготовки. При этом резьбонакатный инструмент вдавливается в заготовку, формируя впадины резьбы, а вытесненный металл образует ее вершины. Накатка резьбы производят на резьбонакатных автоматах и полуавтоматах, а иногда на токарных и револьверных станках. При этом используются плоские плашки, резьбовые сегменты, ролики с винтовой или кольцевой нарезкой, затылованные ролики.

В зависимости от направления подачи инструмента и заготовки методы накатки резьбы делятся на тангенциальный, радиальный.

Накатывают метрические и дюймовые резьбы, с треугольным, круглым, трапецеидальным и другим профилем, на наружных и внутренних поверхностях. Этим способом получают резьбу на деталях из сталей и цветных металлов, а также мелкие шлицы, зубья, рифления, кольцевые выступы и канавки на тонкостенных изделиях и т. п. Точность резьбы 4 – 6-й степени, шероховатость – до 10-го класса.

Накатка рифленой поверхности

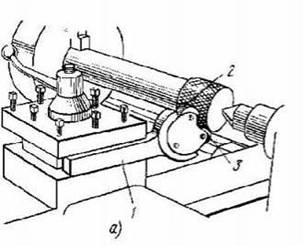

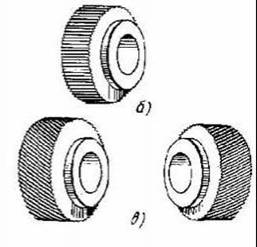

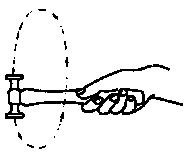

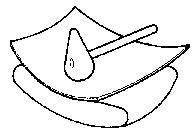

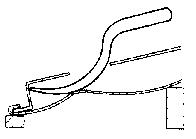

Процесс получения рифленой поверхности деталей осуществляется роликами с насечкой. В резцедержатель суппорта станка закрепляют державку 1, рисунок внизу – а), в которой устанавливают один ролик для простой накатки, рисунок внизу — б) или два ролика для перекрестной накатки, рисунок внизу — в).

Ролики изготовляют из инструментальной стали. При накатывании ролики 2 и 3 прижимают к вращающейся заготовке, в результате чего они вдавливаются в материал заготовки и образуют на ее поверхности рифления. При накатывании следует предварительно проверить, попадают ли зубчики роликов при последующих оборотах в сделанные ими насечки. Ролики надо располагать параллельно накатываемой поверхности. Перед работой ролики тщательно зачищают проволочной щеткой, а во время работы обильно смазывают веретенным или машинным маслом.

Окружная скорость накатываемой детали 10-15 м/мин при обработке мягких сталей, 20-25 м/мин при обработке твердых сталей, 25-40 м/мин при обработке , 40-50 м/мин при обработке латуни, 80-100 м/мин при обработке алюминия . Продольная подача инструмента 1-1,5 мм/об при обработке сталей, 1,5-2 мм/об при обработке бронзы, 2-2,5 мм/об при обработке латуни и алюминия.

Плашки представляют собой инструменты призматической формы с развернутыми витками резьбы на рабочей поверхности. Одна из плашек закрепляется на станке неподвижно, а другой сообщается возвратно-поступательное движение. В процессе накатывания цилиндрическая заготовка прокатывается между двумя плоскими плашками и в результате вдавливания развернутых витков резьбы плашек в материал заготовки происходит формирование резьбы детали. Обработка производится за один двойной ход подвижной плашки. Для предотвращения поломок и выкрашиваний и обеспечения постепенного формирования резьбы одна неподвижная или обе плашки снабжаются наклонной заборной частью. Процесс накатывания резьбы плоскими плашками наряду с высокой производительностью, характеризуется сложностью и продолжительностью переналадки станков, сравнительно высокой трудоемкостью изготовления инструмента, большими радиальными усилиями, что практически исключает возможность накатывания резьб на полых деталях. Плоскими плашками накатываются резьбы диаметром до 25 мм на винтах и болтах массового производства.

Нормирование точности метрической резьбы

... и равна половине шага (Р /2). 2. ДОПУСКИ И ПОСАДКИ МЕТРИЧЕСКОЙ РЕЗЬБЫ С ЗАЗОРОМ Система допусков на резьбу должна обеспечивать как свинчиваемость, так и ... накатывании роликом. Более точные степени требуют после операций нарезания применять шлифование профиля резьбы. Степени 3,4,5 используются для коротких резьб ... в процессе обработки. приведенный средний диаметр Оценка годности резьбы производится ...

плоскими плашками

Затылованные ролики могут иметь несколько рабочих участков, благодаря чему за один оборот ролика накатывается несколько заготовок. Особой простотой отличается кинематика накатывания резьб сегментной плашкой и роликом. В этом случае заготовка захватывается вращающимся резьбовым роликом и прокатывается между ним и неподвижно закрепленной сегментной плашкой.

В некоторых случаях в целях повышения производительности и устранения отжатия ролика с его противоположных сторон устанавливаются две сегментные плашки и таким путем создаются две рабочие зоны. Этот способ обработки находит применение для деталей с резьбой относительно малого диаметра. Недостаток этого способа заключается в том, что он требует дорогих и сложных в изготовлении сегментных плашек, установка которых и их регулировка занимает значительное время и требует высокой квалификации рабочего. В некоторой мере этих недостатков лишен процесс накатывания резьб между вращающимся накатным роликом и кольцом, эксцентрично расположенным по отношению к ролику, благодаря чему создается заборная часть (рис. 176, г).

Применение кольца делает крепление инструмента более жестким и упрощает его установку. В процессе работы кольцо можно периодически поворачивать и использовать всю его рабочую поверхность, что значительно удлиняет срок его службы.

Общим недостатком рассмотренных способов накатывания резьб плашками и роликами, имеющими заборную часть, является сложность и продолжительность переналадки станков, большие давления при прокатке, сложность изготовления и установки инструмента и трудность получения высокоточных резьб.

Способ накатывания резьб круглыми постепенно сближающимися роликами на наружных рабочих поверхностях которых имеется соответствующая резьба, свободен от недостатков, присущих процессу накатывания плашками и затылованными роликами.

Малые давления, высокие точность и качество поверхности резьбовых витков, накатанных цилиндрическими сближающимися роликами, надежность и простота наладки оборудования позволяют применять этот метод для обработки ответственных резьбовых деталей, как малых так и больших диаметров, и получать резьбу на тонкостенных деталях. Наибольшее распространение получила схема накатывания резьбы двумя роликами. Ролики кинематически связаны друг с другом и вращаются синхронно вокруг своих осей в одном направлении. Заготовка устанавливается на опорном ноже выше линии центров роликов на 0,1—0,6 мм. Один из роликов получает радиальное перемещение, в результате чего ролики сближаются, вдавливаются в заготовку, приводят ее во вращение и накатывают на ней резьбу.

К недостаткам рассматриваемого способа накатывания резьб, ограничивающим область его применения, относятся невозможность накатывания резьб большой длины, что ограничивается длиной накатных роликов, а также относительно низкая производительность. Кроме того при накатывании резьбы плашками или затылованными роликами вдавливается в заготовку первоначально притуплённая часть витка резьбы и лишь в конце цикла в работу вступают витки резьбы полного профиля. Это создает более благоприятные условия формирования резьбы (постепенное вытягивание волокон и отсутствие складки у вершины витка) по сравнению с накатыванием цилиндрическими роликами, когда формирование резьбы происходит все время витками резьбы неизменного полного профиля.

Государственная система стандартизации. Допуски и посадки шпоночных ...

... втулок, маховиков или колес с различными посадками на одном гладком валу). 3. Допуски и посадки шпоночных соединений Шпоночное соединение – один из видов соединений вала со втулкой с использованием дополнительного ... отверстия. Сочетание двух полей допусков (отверстия и вала) и определяет характер посадки, т.е. наличие в ней зазора или натяга . Системой допусков и посадок установлено, что в каждом ...

Накатывание резьбы цилиндрическими роликами может производиться тангенциальной подачей заготовки (рис. 176, ж).

В процессе накатывания оси роликов занимают постоянное, фиксированное положение. Ролики имеют разные диаметры и вращаются с равным числом оборотов. Поэтому скорости на наружных рабочих поверхностях роликов будут различными. После захвата заготовка приводится во вращение и одновременно перемещается между роликами со скоростью, пропорциональной разности окружных скоростей роликов. Загрузка заготовок происходит непрерывно. Соотношение между средними диаметрами ведомого и ведущего роликов рекомендуется выбирать в пределах 0,6—0,85. Способ весьма перспективен при массовом накатывании небольших деталей в силу высокой производительности и простоты кинематики станка.

Накатывание длинных резьб, независимо от длины роликов, обеспечивается осевой подачей заготовки. Непрерывное накатывание длинной резьбы производится цилиндрическими роликами с винтовой или кольцевой нарезкой: при постоянном межосевом расстояний. Осевое перемещение заготовки при накатывании наиболее часто обеспечивается за счет наклонной установки роликов, т. е. оси роликов располагаются не параллельно друг другу, а перекрещиваются под углом, соответствующим углу подъема накатываемой резьбы. Ролики с кольцевой нарезкой более просты в изготовлении, универсальны в применении, не требуют синхронизации вращения, их диаметры не зависят от диаметров накатываемых резьб. Поэтому они получили большое распространение. Чтобы обеспечить постепенное вдавливание витков ролика в материал заготовки, ролики снабжаются заборной частью, выполняемой по конической или цилиндрической схемам.

Заборная часть определяет последовательность деформирования материала заготовки и формообразования резьбы детали, величину возникающие сил, загрузку и стойкость роликов. По экспериментальным данным угол наклона заборной части рекомендуется принимать равным 3—10°. Накатывание резьб с осевой подачей может производиться на резьбонакатных станках. Его можно также осуществить и на универсальных станках, токарных, револьверных, сверлильных, полуавтоматах и автоматах, с помощью специальных инструментов, называемых резьбонакатными головками или плашками.

Резьбонакатные плашки состоят из комплекта резьбонакатных роликов, устанавливаемых под углом к оси корпуса, соответствующим углу подъема витков нарезаемой резьбы.

Комплект обычно состоит из трех роликов, устанавливаемых под углом 120°. Это обеспечивает хорошее центрирование заготовки. Ролики имеют кольцевую нарезку и свободно вращаются в корпусе плашки. Профиль витков роликов смещен один относительно другого на 1/3 шага, что необходимо для образования винтовой резьбы на заготовке. Ролики имеют заборную и калибрующие части, которые обеспечивают рациональное течение деформированного металла при накатывании резьбы с осевой подачей.

Технологический процесс изготовления молотка

... обеспечивает большую меткость и силу удара. слесарный молоток стекловолокно зачистка Сила удара посредством слесарного молотка зависит от уровня тяжести рабочей ... изготовления молотка отбивочного изделие используется для отбивания мяса; требует тщательной шлифовки; примерное время изготовления одним учеником – 4 часа; рабочую поверхность пропитать растительным маслом (желательно льняным); заготовки: ...

Плашки в конце рабочего хода не раскрываются и после окончания накатывания резьбы свинчиваются. Большую производительность обеспечивают резьбонакатные головки, которые выгодно отличаются от резьбонакатных плашек тем, что у них ролики в конце рабочего хода автоматически расходятся и головка выводится из соприкосновения с заготовкой без свинчивания. Накатные головки могут работать с вращением или без вращения, в зависимости от применяемого оборудования. Головки и плашки позволяют накатывать методом самозатягивания резьбу 2-го класса точности. Для получения более точных резьб необходимо применять принудительную подачу от ходового винта.

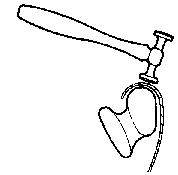

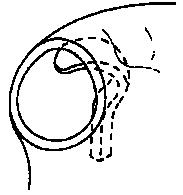

Методом накатывания можно обрабатывать также и внутренние резьбы. Для накатывания внутренних резьб большего размера применяют накатной ролик, который вводится в отверстие заготовки (рис. 178).

В процессе накатывания ролик и заготовка вращаются вокруг своих осей. Одновременно ролику сообщается радиальная подача, в результате чего ролик катится по отверстию и витки его резьбы, вдавливаясь в материал заготовки, формируют резьбу детали. При накатывании глубоких резьб инструменту сообщается осевая подача, что приводит к снижению усилий накатывания.

Накатывание внутренних резьб больших размеров производится также накатными державками и головками.

Головка представляет собою цилиндрический корпус, диаметр которого меньше диаметра предварительно обработанного отверстия, на периферии которого установлены на подшипниках накатные ролики. Ролики имеют кольцевые канавки, профиль которых соответствует профилю нарезаемой резьбы. Внутренние резьбы малых размеров обрабатываются накатниками. Накатник представляет собой винт, имеющий заборную и калибрующую часть, и хвостовик, По конструкции накатник напоминает метчик, который не имеет стружечных канавок. Накатник ввинчивается в обрабатываемое отверстие, близкое по диаметру к среднему диаметру резьбы, и пластически деформируя материал заготовки, формирует резьбу детали.

По сравнению с обычными метчиками накатники обладают более высокой стойкостью и прочностью, однако сложны в изготовлении и требуют предварительной обработки отверстий с увеличенной точностью. При обработке резьбы накатниками не образуется стружка, а, следовательно, и не затрачивается время на ее удаление из глухих отверстий. Этот сравнительно новый способ изготовления внутренних резьб обеспечивает высокую точность и производительность.

На точность и качество накатываемой резьбы большое влияние оказывает размер заготовки. Точно рассчитать диаметры заготовок, исходя из равенства объемов заготовки и детали, не всегда представляется возможным, поэтому диаметр заготовки уточняется опытно. Приближенно диаметр заготовки при накатывании резьб равен среднему диаметру. Шероховатость поверхности заготовки под накатывание должна быть не ниже 4—5-го класса. Заготовки под накатывание наружной цилиндрической резьбы снабжаются фасками на конце под углом 15—20°. Для сбега же резьбы выполняются проточки с углом 30°, либо фаски с углом 15—20°, что и на переднем конце.

Штукатурка. Окраска по деревянным поверхностям

... при этом потери прочности качество штукатурного покрытия становится низким, покрытие покрывается трещинами. Такие растворы приходится выбрасывать. Деревянные и гипсовые поверхности медленно впитывают воду, происходит ... Высококачественная штукатурка 1 Виды растворов Прочность сцепления штукатурных покрытий с основанием, зависит от технологии производства работ, а в том числе подготовки оснований и ...

Из всех кузовных работ операции по выравниванию металла (рихтовка) требуют наибольшего мастерства. Умение контролировать силу ударов и знание того, как и куда направлять эти удары в соответствии с поставленными целями — все это определяет высококлассного специалиста. Специалистом же можно стать только в результате длительной практики, освоив сначала основные принципы работы. Поэтому новичку в этом деле нет смысла строить грандиозные планы. Если вы интересуетесь рихтовкой, то сначала потренируйтесь на обрезках металла и не торопите события. Для работы следует приобрести высококачественные инструменты. Они хотя и стоят недешево, но долговечны, правильно изготовлены и подогнаны, ими легче работать и при длительной эксплуатации они в конечном итоге окупят себя.

Перед проведением любых с металлическими листами их внутренние и внешние поверхности должны быть тщательно очищены от загрязнений и других инородных частиц, которые могут повлиять на точность приложения выравнивающей силы. Большинство внутренних покрытий удаляется при помощи скребка или шпаклевочного ножа после предварительного их размягчения с использованием газовой горелки с соплом большого диаметра и «мягким» пламенем. Внешнюю поверхность следует вымыть чистой водой, а любые масляные следы и пятна от асфальта удалить при помощи тряпки, смоченной в растворителе. Предварительная подготовка панели сделает ее выпрямление ручными инструментами наиболее эффективным в связи с уменьшением ее износа на подкладных штампах. Первым шагом в рихтовке является выпрямление вмятин, V-образных выемок и складок в области побочных повреждений, выполняемое как можно аккуратнее, без дальнейшего вытягивания и изменения формы.

Изменение формы должно производиться поочередно на выпуклых и вогнутых поверхностях. Таким образом металл медленно поднимается на один уровень с окружающими листами.

Рис.1

Масса и размеры подкладных штампов и площадь контакта с панелью являются важными факторами, которые следует обязательно принимать в расчет. В результате слишком сильных ударов молотком металл может быть выдвинут внутрь или наружу, поскольку он не может смещаться в сторону и поглощаться панелью. Из-за этого впоследствии придется снова выпрямлять панель.

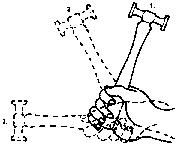

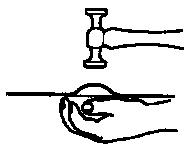

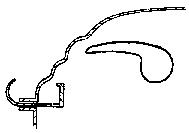

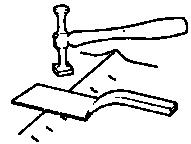

Молоток нужно держать свободно, его ручка должна находиться по центру большого пальца руки и на таком же расстоянии от тыльной стороны запястья, пальцы должны охватывать ручку так, как показано на рисунке 2. Теперь при сжатии пальцев, чтобы охватить ручку, головка молотка будет выбрасываться вперед силой пальцев, проходя положение 2 под углом приблизительно 80°. Этот метод нанесения ударов наиболее подходит при работах под поверхностями, когда не видно молотка или рабочего места.

Рис.2

При использовании этого метода впервые трудно нанести сильные удары. Увеличение силы ударов достигается только практикой. Попробуйте выбрасывать головку молотка на ладонь другой руки без движения запястья или локтя. В качестве альтернативы можно использовать доску из мягкого дерева, чтобы убедиться, что следы ударов имеют ровную форму.

Технология монтажа наружных стеновых панелей в промышленных зданиях

... монтажа перегородки из стеклоблоков нужно снова очистить или расшить все вновь изготовленные швы от клеевого раствора и предварительно протереть поверхность ... кельма, растворная лопата, расшивка, молоток-кирочка. Кельма - ... перегородок - это стеклопрофилит. Перегородки из стеклопрофилита аналогичны перегородкам из стеклоблоков, но дизайн несколько отличен от них и представляет собой стеклянные панели ...

При помощи движения запястья молоток достигает лучшего контакта с панелью в положении 3.

Более сильные удары, применяемые с целью черновой обработки, становятся точнее при движении локтя и плечей (как при использовании обычного молотка), поэтому здесь не требуется никаких дополнительных объяснений.

При первоначальных попытках рихтовки панелей некоторые трудности могут возникать с точностью попадания молотка на панель так, чтобы его головка соприкасалась с подкладным штампом с обратной стороны поверхности.

Положите небольшой подкладной штамп под панель и легко обстучите верхнюю поверхность молотком. По максимальной отдаче определите положение вершины штампа. Как только это будет достигнуто, передвигайте штамп и одновременно наносите удары молотком по поверхности панели, под которой он находится. Добейтесь высокой координации движений.

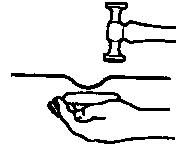

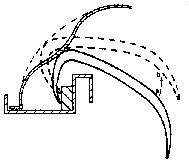

Рихтовочные молотки должны быть хорошо сбалансированы, то есть молоток должен находиться в состоянии равновесия, когда вы держите его на руке в точке, находящейся на расстоянии примерно 3/4 длины ручки от головки. Ручку молотка не следует сжимать слишком сильно, так как это приведет к быстрой усталости руки при длительной работе. При нанесении ударов по металлу головка молотка должна опускаться на поверхность всей своей плоскостью. При всех ударных операциях молоток должен передвигаться по кругу (см. рис.3) с частотой 100-120 ударов в минуту. Таким образом, по металлу наносится серия скользящих ударов, контактирующих с поверхностью небольшой площадью. Для выравнивания панели молотком наносятся легкие удары, которые должны ложиться на поверхность аккуратными рядами с интервалом около 1 см до тех пор, пока не закончится выравнивание. Молотки разных размеров и массы часто используются отдельно или вместе с бруском из твердого дерева для того, чтобы выравнивать гибкие участки металла. Негибкие внешние выступы затем выравниваются «пружинными» ударами или с использованием техники подкладывания штампов под выпуклую и вогнутую поверхности. Такая техника показана на рис. 4.

Рис.3 Рис.4

Рис.5 Рис.6

Размер подкладного штампа выбирается таким образом, чтобы штамп подходил под размер выступа. Затем удары наносятся по вершине выступа, их сила постепенно увеличивается и выступ выравнивается. Работая вдоль выступа, постепенно продвигайтесь от одного конца к другому, т. е. не прикладывайте силу удара к одной точке выступа, а последовательно выравнивайте его со всех сторон.

В случае работы с вогнутой поверхностью применяется техника подкладывания штампа под вогнутую поверхность или техника косвенных ударов. В этом случае также подбирается подкладной штамп, подходящий по размеру к впадине и соответствующий первоначальной форме (см. рис.5).

Изготовление печатей и штампов

... элементов мастикой, а иногда из-за неравномерного давления печати или штампа на поверхность документа. Изготовление печатей и штампов с помощью ручного набора наиболее старый способ и, поэтому наиболее ...

Удары по выступу рядом с подкладным штампом приведут к ответной реакции через штамп на вершину впадины панели. Удары молотка и следующая за ними реакция подкладного штампа постепенно выравнивают впадину.

На последней стадии рихтовки применяется техника подкладывания штампа под выступ. Когда работа над панелью заканчивается, мелкие выступы и впадины убираются при помощи молотка, как показано на рисунке 6. Теперь для выявления оставшихся углублений поверхность проверяется при помощи напильника. Каждое углубление должно выправляться индивидуально, ударом или серией ударов, наносимых заостренным концом молотка. Старайтесь не наносить сильные удары по оставшимся небольшим выемкам, иначе поверхность металла станет грубой.

РИХТОВОЧНЫЕ ИНСТРУМЕНТЫ

Киянки

Головка киянки обычно изготовляется из прочного дерева, а ручка — из ясеня. Стандартная круглая киянка имеет цилиндрическую головку. Киянку с утолщением иногда называют грушевидной. В настоящее время киянки изготовляются и из других материалов, таких как резина, сыромятная кожа или мягкие металлы.

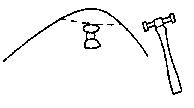

Резиновая киянка с сменными головками идеально подходит для работы с алюминием и может применяться при ремонте стальных листов. На рисунке 7 показан процесс гибки металлического листа. Он начинается с центра и может выполняться при помощи киянки с утолщенной головкой на мешке с песком. Удары наносятся в центр листа и, продвигаясь по окружности, переносятся на его края до придания листу необходимой кривизны. Для придания листу правильной формы удары должны наноситься с одинаковой интенсивностью.

Рис.7 Рис.8

МОЛОТКИ И ПОДКЛАДНЫЕ ШТАМПЫ

Выгибание поврежденных выступов

Подкладной штамп помещается в поврежденный выступ (см. рис.8); при этом используется конец штампа, наиболее соответствующий по размеру и форме первоначальной форме выступа. К штампу прикладывается усилие, направленное вверх и наружу. Процесс следует начинать внутри выступа, постепенно переходя к внешнему краю, действуя до тех пор, пока выступ не примет первоначальную форму.

ЛОЖКИ И УДАРНЫЕ ПОЛОТНА

Ложки применяются для выгибания и вытягивания поверхностей. Они также могут использоваться вместо подкладных штампов в тех местах, где прямой доступ к обратной стороне панели затруднен. Выбор ложки для конкретной работы зависит от первоначальной формы выравниваемой поверхности, удобства доступа и предполагаемых действий (черновая обработка или выравнивание).

Универсальная ложка

Восстановление панели крыши (см. рис.9) может производиться с помощью универсальной ложки вместо искривленного подкладного штампа. На рисунке 10 показано ее использование. Возможность использования подкладки для защиты лонжерона от локального повреждения и снижения давления в данной области посредством распределения силы у опоры зависит от зазора в этом месте. Вытягивая ложку вверх от положения «a» в положение «b» с постоянной силой (см. рис.10) и сопровождая это перемещение внешними ударами по выступам, восстановите первоначальную форму панели. Часть вытягивающей силы поглощается подкладкой.

Облицовка стен декоративными панелями

... будет попадать влага (например, брызги воды из мойки). 2. Технология облицовки стен отделочными панелями Облицовка стен отделочными панелями не представляет труда даже для людей, не обладающих специальными навыками, ... натуральным шпоном и специальным покрытием, панели, ламинированные пленкой с одной или двух сторон, панели с поверхностью, покрытой пластиком, а также панели на основе пластика (ПВХ) ...

Рис.9 Рис.10

Ложка для внутренней рихтовки

Дверь автомобиля, например, является двойной структурой. Ее рихтовка — это хороший пример для демонстрации применения кузовных ложек. Полностью разобранную дверь положите на пол или на стол, проложив два деревянных бруска (как показано на рисунке 11).

Это делается для того, чтобы панель не царапала пол, а также дает место для движения при приложении силы к ложке. После черновой обработки ложку можно перевернуть таким образом, чтобы, используя технику подкладывания и молоток, завершить рихтовку. Степень свободы ложки внутри двери зависит от степени изгиба места, подлежащего рихтовке. Если прямой доступ невозможен, следует использовать подкладочный штамп на длинной ручке. В крайнем случае можно просверлить отверстия во внутренней панели двери для осуществления доступа внутрь. Эти отверстия при сборке закрываются внутренней обшивкой.

Рис.11 Рис.12

Вытягивающая ложка

Эта ложка может быть использована для отделения внешних панелей от внутреннего каркаса, если они повреждены и сдавлены вместе (см. рис.12).

Ложку вставляют между панелью и каркасом и передвигают в стороны или вверх и вниз до тех пор, пока не будет достигнуто желаемое разделение. Лезвие ложки можно использовать при этом как подкладной штамп для выпрямления внешней и — внутренней панелей (если это необходимо).

Лезвие довольно тонкое, и таким образом, может быть использовано для рассоединения выступов дверных панелей или разрыва точечных сварочных швов.

Выпуклая ложка

Выпуклая ложка с широкой рабочей поверхностью идеально подходит в качестве подкладного штампа или ложки для работы на ограниченной поверхности (см. рис.13).

Рис.13 Рис.14

Упругая ударная ложка

Легкая упругая ложка разработана специально для выпрямления выступов. Ложка размещается прямо на выступе (см. рис.14), и по ней резко наносятся удары молотком, сила которых распределяется ложкой по большой поверхности. Таким образом, происходит выпрямление выступов; при этом не остается следов от инструментов и даже не повреждается краска. Интенсивность ударов должна строго контролироваться для того, чтобы не повредить окружающую поверхность. Ударная ложка не предназначена для вытягивания и поверхность, как и поверхность других ударных инструментов, должна быть чистой и хорошо отполированной. Любые неровности на поверхности ложки будут передаваться на обрабатываемую панель.

Ударные полотна

Ударные полотна используются для ликвидации выемок и вмятин в металле с использованием подкладок и подкладных штампов, а также без них. Для выпрямления легких вмятин или волнистой поверхности подкладной штамп не требуется. Ударное полотно накладывается на панель так, чтобы удары приходились на соответствующее место (см. рис.15).

Зубцы полотна удерживают металл в площади контакта и препятствуют его вытягиванию. Старайтесь ограничивать применение ударных полотен до минимума или используйте их лишь при очень мелких повреждениях, так как полотна не заменяют подкладных штампов и ложек.

Рис.15

ЗАВЕРШАЮЩАЯ ОБРАБОТКА

Выравнивание

К завершающей стадии работы с панелью на ее поверхности остаются участки с внутренними напряжениями. Начиная выравнивание, необходимо сначала точно определить место, размер и форму этих участков на ощупь или визуально. В случае большой плоской поверхности, такой как дверная панель, применяется специальная линейка. Для увеличения чувствительности проверки наощупь используют тонкие хлопчатобумажные перчатки.

Распылите маслосодержащую жидкость на окрашенную поверхность корпуса автомобиля и при помощи яркого источника

света найдите дефекты поверхности. Когда напряженные области обнаружены, меры по их устранению зависят от характера и величины напряженного участка (см. раздел «Тепловое выравнивание» в главе «Сварка, пайка и резка»).

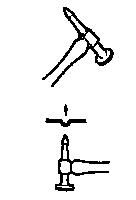

Выравнивающие молотки

Для слабонапряженных поверхностей можно использовать специальные молотки (см. рис.16) с квадратным рифленым бойком. При использовании молотков такого типа небольшая поверхность металла удерживается рифленой поверхностью бойка. Такие молотки могут использоваться при работе с алюминием в холодном состоянии, но при работе со сталью напряженные места необходимо предварительно нагревать и действовать молотком как можно быстрее, пока нагретое место не остыло. Тем не менее, будьте осторожны, потому что теплота сама может вызвать дополнительные напряжения. По возможности производите нагревание изнутри панели для уменьшения объема подготовительных работ при покраске.

Рис.16

Сетчатые подкладные штампы

Для облегчения выравнивающих работ применяются специальные сетчатые подкладные штампы, которые имеют большую выпуклую сетчатую грань на верхней поверхности.

На поверхности детали делается углубление, и излишний металл при помощи сетчатого подкладного штампа смещается в канавку. В более сложных случаях необходимо сделать вторую канавку под прямым углом к первой, образуя крест

В случае крайней необходимости, если уже нельзя ничего убрать с поверхности, рекомендуется оставлять на выровненной поверхности только выемки, но ни в коем случае не выступы, потому что выступы невозможно скрыть. Новичкам настоятельно рекомендуем не обращать внимание на мелкие выемки (при попытках их убрать могут возникнуть напряжения).

Заканчивать работу необходимо с использованием пластмассового наполнителя, при помощи которого можно легко придать поверхности первоначальную форму.

Для рихтовки производятся различные наборы инструментов, которые подойдут как профессионалам, так и любителям

Отжиг

Ударные операции, проводимые с металлом, приводят к его затвердеванию (т. н. наклеп).

Это особенно быстро случается с алюминием, медленнее — со сталью. Результатом является то, что металл становится жестким и пружинистым, поэтому с ним очень тяжело работать. Со сталью вопрос решается так: поверхность нагревается докрасна, затем газовой горелкой над ней производятся спиральные движения при постепенном удалении горелки, чтобы сталь медленно остывала. Используйте эту технику только тогда, когда вы производите ремонт панели, которая нуждается в значительной обработке, поскольку в этом случае слишком велика опасность возникновения искривлений. Алюминий также следует нагревать с целью отжига, но помните, что он плавится при температуре, меньшей температуры красного каления. Процесс отжига произойдет даже если алюминий охладить на воздухе или водой. Охлажденная же подобным образом сталь не отожгется достаточно хорошо.

Заключение

На этом мне бы хотелось закончить свой доклад. Все действия и определения, о которых я рассказал, являются лишь малой частью тех знаний, которые необходимы для слесарей и инженеров разных разрядов. Эта часть фундаментальной базы нужна для меня, как для будущего инженера-технолога, поскольку специализация технологов самая разная и зависит от направленности производства.

Список литературы

[Электронный ресурс]//URL: https://inzhpro.ru/referat/pravka-gibka-metalla/

1. http://www. edcmi. ru

2. http://

3. http://tehinfor. ru

4. http://www. pajero. us