Подборка по базе: , Требования к оформлению реферата.doc , виды документов реферат.docx , СЕМИНАР №1. Темы докладов и рефератов.docx , 12 принципов грудного вскармливания.docx , жилищное право реферат.docx , СЕМИНАР №1. Темы докладов и рефератов.docx , финансовое право реферат.docx , 6 реферат.docx , История Сталин реферат.doc

Центробежный компрессор

УСТРОЙСТВО И ПРИНЦИП ДЕЙСТВИЯ

Основными элементами центробежного компрессора являются: корпус, рабочее колесо, диффузор, обратный направляющий аппарат.

Наиболее распространены холодильные турбокомпрессоры с двумя и тремя ступенями. Для шахтных холодильных машин применяют двухступенчатые компрессоры.

В процессе работы центробежного компрессора парообразный холодильный агент из всасывающего трубопровода поступает на всасывающую сторону рабочего колеса , вращающегося с большой скоростью. Благодаря действию центробежных сил пар отбрасывается к периферии колеса, давление и скорость пара, а следовательно, и его кинетическая энергия, увеличиваются. С периферии рабочего колеса пар направляется в диффузор, где его скорость уменьшается (за счет увеличения проходного сечения), кинетическая энергия преобразуется в потенциальную и давление возрастает.

Для регулирования холодильной мощности компрессора перед первым рабочим колесом установлены регулирующие поворотные лопатки с приводом от исполнительного механизма.

В многоступенчатых компрессорах поток из предыдущей ступени через обратный направляющий аппарат подводится к всасывающей стороне следующего колеса. Для уменьшения перетечки пара внутри машины между вращающимися элементами ротора и неподвижными элементами статора предусматриваются лабиринтные уплотнения. Принцип действия их основан на потере напора пара при прохождении через группу последовательно расположенных щелей (сопротивлений).

Таким образом, рабочее колесо является единственным элементом ступени, посредством которого к пару подводится энергия

Конструкция основных узлов и деталей

Корпус (статор) компрессора литой, чугунный, состоит из двух половин — верхней и нижней, соединенных шпильками. Их взаимное положение фиксируется коническими штифтами. Для облегчения подъема в верхней половине предусмотрены отжимные болты. уплотнение горизонтального разъема между половинами корпуса осуществляется паронитовой прокладкой толщиной 0,6 мм, проваренной в глицерине.

Реферат литье под низким давлением

... подвижных элементов для сборки и разборки формы, типами печей-металлораздатчиков, компоновочной схемой, реализующей варианты обслуживания отдельных агрегатов установки, степенью автоматизации вспомогательных операций. Рис. 2. Установка литья под низким давлением ...

Корпус, установленный на литой фундаментной плите, при нагреве имеет возможность перемещения по шпонке. В корпусе предусмотрены отверстия для подвода слива масла , а также для присоединения уравнительных линий. Для подъема и транспортировки компрессора на нижней половине корпуса имеются грузовые крюки (приливы).

Ротор (вращающаяся часть турбокомпрессора) состоит из вала, на котором закреплены два рабочих колеса и разгрузочный поршень (думмис).

Ротор — одна из наиболее ответственных частей компрессора. Его детали испытывают сложные напряжения, вызываемые центробежными силами, крутящим моментом, знакопеременными нагрузками, вибрацией, температурной деформацией. Все узлы и детали ротора изготавливают из высококачественной углеродистой или легированной стали. Каждое колесо подвергается статической балансировке и разгонным испытаниям, а ротор в сборе — динамической балансировке. Насадка рабочих колес на вал осуществляется по горячей посадке на шпонке.

Усилия, действующие на каждое колесо в осевом направлении, не уравновешены. Это вызвано тем, что на кольцевую поверхность колеса со стороны входа пара действует давление всасывания, а на соответствующую ей поверхность с противоположной стороны — давление нагнетания. В результате создается осевая сила, которая стремится сдвинуть ротор в сторону всасывания.

Для уменьшения действия осевых сил используют разгрузочный поршень (думмис).

Со стороны колеса на думмис действует конечное давление нагнетания , а с противоположной стороны — давление всасывания. При этом возникает результирующая сила, стремящаяся подвинуть ротор в сторону нагнетания. Она уравновешивает осевую силу, действующую на колесо в результате увеличения давления при сжатии пара.

Межступенчатые (лабиринтные ) уплотнения применяют гребенчатого типа. Они бывают концевыми и промежуточными. Концевые уплотнения препятствуют перетечкам пара в подшипниковые камеры, а промежуточные — из одной ступени в другую, минуя проточную часть. В зависимости от типа уплотнений зазоры составляют от 0,1 до 0,35 мм.

Торцовые уплотнения (сальники) применяют двух типов: для герметизации выходного конца вала ротора и выходного конца вала маслонасоса системы смазки.

Торцовое уплотнение вала ротора представляет собой систему подвижных и неподвижных элементов, обеспечивающих подвижное уплотнение выходного конца вала ротора как при работе, так и при стоянке компрессора. В полости уплотнения циркулирует масло, обеспечивая гидравлический затвор , смазку, трущихся поверхностей и их охлаждение.

Масло в полость сальника подводится в верхнюю часть корпуса от системы смазки. Слив масла производят через зазор в плавающем подшипнике.

Входной направляющий аппарат служи для плавного регулирования производительности. Он состоит из лопаток, которые могут поворачиваться в корпусе с помощью приводного механизма. На хвостовиках лопаток закреплены шестерни, находящиеся в зацеплении с общей конической шестерней, посредством которой поворачиваются лопатки. Приводной валик механизма уплотнен в корпусе сальником, состоящим из резиновых колец, поджатых резьбовой втулкой. Изменением угла установки лопаток изменяют производительность компрессора от 100 до 30% номинального значения.

Автоматизация компрессора

... компрессор не достигнет требуемого рабочего давления [2]. Каждое рабочее колесо состоит из ротора, ... части газа бесполезно расходуется огромное количество энергии. По технологической схеме можно отметить, что к противопомпажной защите относится продувочный клапан [3]. 1.3 Объём автоматизации ... режим работы компрессора, а также антипомпажным клапаном, удерживая технологический параметр (это давление ...

Уравнительные линии. Компрессор имеет две уравнительные линии: уравновешивающую давление в масляных полостях компрессора и маслобака с давлением всасывания и уравновешивающую давление за думмисом с давлением всасывания. Первая линия служит для предотвращения уноса масла из маслоблока и подшипниковых полостей в испаритель, вторая — для уменьшения осевой силы, действующей на ротор.

Подшипники. Ротор вращается в двух подшипниках , один из которых опорный, другой — опорно-упорный. Корпуса подшипников посредством крышек прикреплены к корпусу компрессора.

Опорные подшипники воспринимают вес ротора и динамические переменные усилия, а также фиксируют положение ротора относительно корпуса в радиальном положении. Подшипник состоит из корпуса и вкладыша с заливкой из баббита Б-83. Масло подается в нижнюю часть подшипника через дроссельную шайбу.

Положение вкладыша в подшипнике, а следовательно, и положение ротора относительно корпуса регулируется в радиальном направлении с помощью прокладок, устанавливаемых под опорными сухарями (подушками), прикрепленными к нижнему и верхнему вкладышам.

Опорно-упорный подшипник состоит из опорной и упорной частей. Конструкция опорной части аналогична конструкции опорного подшипника. Упорная часть подшипника служит для восприятия части осевого усилия (за вычетом усилия, воспринимаемого думмисом), она — двусторонняя с шестью упорными колодками с каждой стороны. Колодки упираются в корпус подшипника через дистанционное кольцо, с помощью которого выдерживается необходимый осевой зазор между колодками и упорным диском. Упорная часть колодок залита баббитом Б

Основные узлы центробежных компрессоров

Рабочие колеса и валы. Тип конструкции рабочего колеса центробежного компрессора определяется напряжениями, которые зависят от скорости вращения колеса.

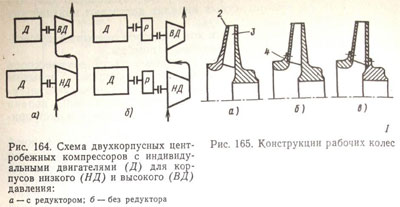

Большинство колес (рис. 165) состоит из основного 1 и дополнительных дисков 2 и 4, а также лопаток 3. Колеса выполняют цельноковаными при окружных скоростях 200—300 м/с (рис. 165, а). При меньших скоростях применяют комбинированные колеса , у которых основной диск — цельнокованый, а покрывающий — штампованный с усиленной ступицей (рис. 165, б). В некоторых случаях колеса (рис. 165, в), имеют два составных диска. Такие колеса используются при скоростях менее 150 м/с.

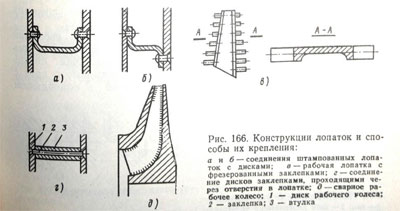

На рис. 166 приведены различные типы конструкций лопаток. Для колес со значительной шириной применяют U-образные заклепки, а для колес с малой шириной — Z-образные. Вы бор того или другого типа заклепок обусловлен технологичностью изготовления.

Для высокооборотных колес в целях снижения гидравлического сопротивления применяют лопатки с заклепками, выфрезерованными на их торцах. При сборке заклепки можно расклепать. Получили распространение также колеса с лопатками соединенными с дисками сваркой. В этих случаях можно использовать лопатки сложных профилей. Следует отметить, что у сварных колес лопатки занимают большую часть длины канала между дисками, чем у клепаных.

Из таблицы выписываем исходные данные зубчатой передачи число ...

... вместо него находилось абсолютно точное колесо. В нормах плавности работы нормируются требования к точности таких геометрических и кинематических параметров колеса и передач, погрешность которых также влияет ... сборке TSз.с =0,069 > TSг з.с =0,059-условия выполняется. Угловая скорость ω =πn/30=3.14*800/30=83.8рад/с Среднее давление на единицу площади P=R/(dl)=80/(28*50)=0.057 МПа Относительные ...

При высоких скоростях (более 300 м/с) применяют колеса без покрывающих дисков.

Посадку рабочих колес на вал производят с натягом. При максимальной частоте вращения в условиях упругих деформаций ступицы основного диска необходимо обеспечивать гарантированный натяг.

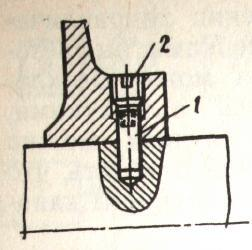

От проворачивания колесо фиксируется штифтом или шпонкой (рис. 167).

Штифт 1 предохраняется от выпадания при вращении пробкой 2, которая вворачивается в ступицу основного диска. Обычно каждое колесо фиксируют четырьмя штифтами.

Размеры валов центробежных компрессоров определяют из соображений прочности, а также в зависимости от критических частот вращения. Коэффициент запаса прочности материала должен быть не менее двух. Рабочие частоты вращения должны отличаться от критических не менее чем на 20%.

Как правило, валы изготавливают из высококачественных поковок. Лопатки рабочего колеса имеют сложную форму. Для создания оптимальных условий протекания газа они имеют на входе в колесо каплевидный профиль или закругление, а на выходе —клинообразный. Число лопаток обычно составляет 18—30, они уменьшают проходное сечение рабочего колеса.

Рис. 167. Рабочее колесо и вал, скрепленные штифтом