Целью данного реферата является краткое описание промышленной технологии и техники, применяемых на современных отечественных предприятиях молочной отрасли при производстве творога. Рассмотрен технологический процесс переработки молока – тепловая обработка и производство творога.

Современная промышленная переработка молока представляет собой комплекс последовательно выполняемых химических, физико-химических, микробиологических, биохимических, биотехнологических, теплофизических и других трудоемких и специфических технологических процессов. Предприятия молочной отрасли оснащены большим количеством перерабатывающей техники.

Технология молока, Молоко как объект технологической переработки.

При использовании высокопроизводительного оборудования очень важно сохранить свойства молока и его составные части. Вот почему технологи молочной промышленности должны обладать обширными знаниями о химических, биохимических и физических свойствах составных частей молока.

Состав молока, Сухой остаток

Содержание сухого вещества и отдельных его компонентов непостоянно в течение периода лактации. Количество жира подвержено самым большим колебаниям, затем идет белки. Содержание лактозы и солей, наоборот, почти не изменяется в течение всего периода лактации. Диапазон колебаний находится в тесной связи с величиной частиц отдельных составных частей.

Таблица 1. – Состав молока.

| Компонент | Массовая доля, % |

| Вода | 85-89 |

|

Сухое вещество, всего в том числе: молочный жир фосфолипиды |

11-15 2,9-5 0,03-0,05 |

| Стеролы | 0,012-0,013 |

|

Белки, всего в т.ч. казеин |

2,8-3,6 2,3-2,09 |

|

Сывороточные белки, всего α-лактоглобулин β-лактоглобулин |

0,6 0,07-0,2 0,2-0,4 |

| Небелковые азотистые соединения | 0,02-0,08 |

| Лактоза | 4,5-5 |

| Галактоза, глюкоза | 0,01-0,1 |

| Зола | 0,6-0,85 |

| Соли неорганических кислот | 0,5-0,8 |

| Газы, мл% | 5-8 |

Вода. Является обязательной частью молока и обусловливает его физическое состояние. В молоке содержится в среднем 87% воды.

Молочный жир.

В молочном жире определено более 60 жирных кислот. Важнейшими из них являются пальмитиновая, миристиновая, олеиновая и стеариновая. Содержание жирных кислот в молочном жире в зимнее и летнее время различно. Зимой молочный жир характеризуется более высоким уровнем миристиновой, лауриновой, и пальмитиновой кислот, а летом – олеиновой и линолевой. Особенностью молочного жира является наличие большого числа низкомолекулярных летучих, растворимых в воде кислот.

Массовая доля жира в коровьем молоке в среднем составляет 3,6-3,9%ю Он находится в молоке в виде мелких шариков: в охлажденном молоке – в виде суспензии, а в неохлажденном – эмульсии.

Белки представляют собой сложные высокомолекулярные азотистые соединения. Основу белковых молекул составляют аминокислоты. В молочном белке обнаружено 18 аминокислот, 8 из них относят к незаменимым. Состав белков молока непостоянен, их содержание в молоке изменяется в зависимости от породы скота, периода лактации, вида корма и других факторов.

Углеводы.

Состав молока непостоянен. Отсутствие одного из веществ или незначительное отклонение его количества от нормы обычно указывает на болезненное состояние животного или на неполноценность пищевого рациона (корма).

бактерицидной активности

титруемая (общая)

рН (активная кислотность) — это концентрация водородных ионов. Она выражается отрицательным логарифмом концентрации ионов водорода, обозначается рН. Чем выше концентрация ионов Н 2 , тем ниже значение рН. Для нормального свежего молока рН составляет 6,47—6,67. Такая кислотность благоприятна для устойчивости коллоидной системы молока и развития бактерий. При повышенной активности кислотности развитие микроорганизма замедляется, а при значительном снижении рН прекращается.

органолептическими свойствами

Теплофизические свойства молока. Для расчетов затрат теплоты или холода на нагревание или охлаждение молока и молочных продуктов необходимо знать их теплофизические свойства. Наиболее важными из них являются удельная теплоемкость, коэффициенты теплопроводности и температуропроводности, которые связаны между собой соотношением а=l (ср), где а — коэффициент температуропроводности м2 /с , l — коэффициент теплопроводности, ВТ/(м×к), С — удельная теплоемкость, ДЖ/(кг×к); р — плотность продукта; кг/м3 .

Таблица 2. — Удельная теплопроводность молочных продуктов

| Наименование | С, ДЖ/(кг×к) | l.ВТ(м.к) | а×10 8 ×м2 С |

|

Молоко сухое цельное пленочной сушки |

2093 |

0,16 |

13,1 |

| распылительной сушки | 1926 | 0,19 | 15 |

| сухое обезжиренное | 1717 | 0,12 | 12,5 |

|

Масло, полученное методом сбивания |

5129 |

0,2 |

4,7 |

| полученное методом преобразования высокожирных сливок |

5200 |

0,2 |

4,3 |

| Творог жирный | 3266 | 0,43 | 12,4 |

| Сыр | 2428 | 0,35 | 13,3 |

| Пахта | 3936 | 0,45 | 11,4 |

| Сыворотка молочная (0,25% жира) |

4082 |

0,54 |

12,8 |

Теплофизические свойства молока и молочных продуктов зависят от температуры, содержания сухих веществ (главным образом от количества и дисперсности), воды и т. д.

Физико-механические свойства молока., Плотность

Плотность молока, определенная сразу же после доения ниже плотности, измеренной через несколько часов, на 0,8-1,5 кг/м 3 . Это объясняется улетучиванием части газов и повышением плотности жира и белков. Поэтому плотность заготовляемого молока необходимо измерять не ранее чем через 2 часа после дойки.

Поверхностное натяжение, Удельная электропроводность., Осмотическое давление., Температура замерзания, Структура, классификация, основные параметры и требования к технологическому оборудованию.

Технологическое оборудование, в котором обрабатываемый продукт, сохраняя свои физико-механические и другие свойства, изменяет только форму, размеры и т.п., называют машиной. Конструктивная особенность машины – наличие движущихся исполнительных органов, которые механически воздействуют на обрабатываемый продукт.

Технологическое оборудование, в котором обрабатываемый продукт изменяет свои физико-механические, биохимические свойства и агрегатное состояние, называют аппаратом. Конструктивная особенность аппарата – наличие определенного реакционного пространства (объема) или рабочей камеры (резервуара), в котором происходит воздействие на продукт с целью изменения его свойств. Кроме того, для работы аппарата применяют различные рабочие жидкости (горячую, холодную, ледяную воду), пар и другие, которые называются тепло- и хладоносителями. Взаимодействие рабочей жидкости и обрабатываемого продукта в аппарате может происходить при прямом и непрямом контакте. Во втором случае взаимодействие, как правило, осуществляется через разделяющую поверхность (металлическую стенку).

Структура оборудования.

Станина предназначена для крепления всех частей оборудования, в том числе дополнительных устройств (транспортирования, подъема и т.п.), необходимых для работы оборудования. В отдельных видах оборудования (сепараторы и др.) станина кроме основного назначения служит устройством (картером), в котором находится смазка для исполнительного механизма.

Устройство загрузки (выгрузки), Устройство защиты (блокировки)

Привод служит для передачи движения через исполнительный механизм или исполнительные органы оборудования. В качестве привода применяют электрические, гидравлические или пневматические механизмы.

Электрический привод получил наибольшее распространение. Его основная часть – электродвигатель. По роду подводимого тока электродвигатели разделяют на три группы: постоянного тока с постоянным или регулируемым напряжением, трехфазные переменного тока синхронные или асинхронные, однофазные асинхронной мощности.

Исполнительный (передаточный) механизм

Исполнительные органы предназначены для непосредственного оказания на обрабатываемый продукт энергетического (механического, теплового) воздействия или создания условий, обеспечивающих взаимодействие продукта с рабочими средами или энергетическими полями. Эти органы разнообразны по конструкции, что обусловлено различием свойств обрабатываемой продукции, способов, режимов и направления воздействия на них.

Классификация

периодического

неавтоматическое

Основные параметры оборудования.

- производительность,

- потребляемую энергетическую мощность,

- параметры электрической энергии,

- параметры сырья и вырабатываемой продукции,

- параметры режима работы оборудования и его отдельных элементов и узлов,

- габаритные размеры и массу оборудования,

- условия эксплуатации.

Техническая характеристика оборудования определяет его пригодность для выполнения технологической операции при выработке конкретных видов продукции.

Основные требования к оборудованию.

общим требованиям, предъявляемым к технологическому оборудованию

санитарные требования

Конструкционные материалы технологического оборудования при контактировании с пищевыми продуктами не должны образовывать примесей, загрязняющих пищевую продукцию и снижающих ее качество. Запрещается применять в рабочей зоне детали из свинца, цинка, меди, сплавов и покрытия из них, а также покрытия из кадмия, никеля, хрома, эмалей, пенопластов, пластмасс на основе формальдегида, материалов, содержащих стекловолокно, асбест, изделия из керамики, стекла, лакокрасочных покрытий.

Тепловую обработку (пастеризацию и стерилизацию) применяют для предохранения молочных продуктов от порчи и повышения стойкости при хранении. При нагревании содержание энергии в молоке повышается. Тепловое движение частиц и колебание атомов в молекулах усиливаются. При определенной температуре поглощённая энергия достигает величины энергии активации для развития и образования связей. Вследствие этого при нагревании все составные части молока с незначительной энергией связи претерпевают изменения. Белки с высоким содержанием водородных связей и легко расщепляемых ковалентных связей особенно подвержены изменениям при нагревании. Тепловые воздействия происходят незаметно для глаза. Однако по мере увеличения времени выдержки при температуре нагревания они усиливаются. Данные приведены в таблице.

Таблица 3. — изменения в молоке при нагревании

| ИЗМЕНЕНИЯ | ПОСЛЕДСТВИЯ | |

| Первичные | Вторичные | |

| 1. Уменьшение межмолекулярных сил взаимодействия | Усиленное тепловое движение отдельных частиц | Снижение вязкости и поверхностного натяжения |

| 2. Разрыв гидрофобных связей | Десорбция эвглобулина с поверхности жировых шариков | Ухудшение способности сливок к отстою |

| 3. Разрыв водородных и ковалентных связей с незначительной энергией | Денатурация сывороточных белков в форме структурных изменений и флокуляции | Снижение окислительно-восстановительного потенциала, ухудшение способности к свертыванию |

| 4. Изменение растворимости, главным образом фосфатов и цитратов. | Смещение равновесия распределения между истинно и коллоидно-растворимыми фазами |

Уменьшение активности сычужного фермента |

| 5. Усиление диссоциации потенциальных электролитов и воды | Изменение диссационного равновесия | Снижение pH |

| 6. Разрыв ковалентных связей концевых групп | Образование низкомолекулярных продуктов распада |

Изменение вкуса |

| Разрушение ферментов и чувствительности к нагреванию витаминов | Отсутствие ферментативных реакций, снижение содержания витаминов | |

| 7. Разрыв и образование новых ковалентных связей |

Образование углеводно-белковых соединений вследствие реакции Майяра |

Изменения вкуса и цвета |

Как видно из таблицы, сильные изменения претерпевают при нагревании сывороточные белки, ферменты и витамины.

Казеин обладает высокой термоустойчивостью, он термостабилен и при пастеризации, стерилизации, УВТ-обработке молока не происходит его коагуляции, даже в течение 60 мин. при температуре 140°С. Сывороточные белки термолабильны, и многие из них полностью денатурируются в процессе нагревания молока при температуре 30°С в течение 10-30 мин.

Однако появление денатурированных сывороточных белков на поверхностях нагрева, как правило, невелико вследствие их прикрепления к стабильным казеиновым мицеллам.

При длительном воздействии высоких температур изменяются составные части молока, его физико-химические свойства, органолептические и технологические свойства, что видно из таблицы.

Понятие о денатурации белков.

Технологический процесс обработки сырого молока включает следующие этапы:

* гомогенизация. Каждую партию молока, предназначенную к выпуску в цельном виде и к нормализации, после приема перемешивают и отбирают из нее пробу для определения кислотности, плотности и содержания массовой доли жира.

* прием и подготовка сырья

* отбор проб

* очистка. Молочное сырье очищают на сепараторах-молокоочистителях, фильтрах различной конструкции и другом оборудовании. Применяемые способы должны обеспечить очистку молока не ниже I группы по эталону.

* стерилизация в потоке при t 135-140°С 2-4 сек.

* охлаждение. Молоко охлаждают на пластинчатых, трубчатых и других охладителях до температуры не выше 6ºС (в летнее время не выше 10ºС) и направляют в промежуточные технологические емкости, где оно тщательно перемешивается.

* розлив

* укупорка

* 2-ая стерилизация в вертикальном 4-башенном стерилизаторе

* в 1 колонке молоко нагревается до 90°С

* во 2 колонке стерилизуется при t 116-118°С 16-20 минут

* в 3 и 4 колонках молоко охлаждается.

Кислотность должна быть не выше 20°Т. Гарантия срока хранения 10 суток при t не выше 20°С.

Пастеризованное молоко

В промышленности применяют несколько режимов пастеризации.

Длительная t 63-65°C — выдержка 30 мин.

Кратковременная t 72-76°С — выдержка 15-20 сек.

Моментальная t 85°С — без выдержки.

Цель пастеризации — уничтожить всю вегетативную и патогенную микрофлору при максимальном сохранении пищевой и биологической ценности молока. Пастеризация позволяет пролить срок хранения молочных продуктов и создать благоприятные условия для развития молочнокислых бактерий, который вносят при производстве кисломолочных продуктов и сыров.

Стерилизация — нагрев молока выше 100°С. Проводят непрерывным методом при t от 135° до 150°С с выдержкой от 2 до 4°С. При непрерывном методе стерилизации молока в бутылках обрабатывают при 104°С — 45 мин.

при 109°С — 30 мин.

при 120° С — 20 мин.

Цель стерилизации — уничтожаются не только вегетативные виды микрофлоры, но и их споры, что позволяет значительно увеличить сроки его хранения и при комнатной температуре.

Белки — при нагревании молока выше 60°С в первую очередь меняются структура и свойства сывороточных белков. Сначала в результате тепловой денатурации глобулы белков теряют компактность и развертываются. Полипептидные цепи собираются в нитевидные и хлопьевидные агрегаты, которые частично выпадают на греющих поверхностях и частично остаются в растворе.

Степень денатурации сывороточных белков молока зависит от t и продолжительности тепловой обработки. Так, при t 72-74°С она составляет около 10%; при t 85-90°С — свыше 30%; при t 110-145°С — 50-90%.

Творог представляет собой кисломолочный концентрированный белковый продукт с массовой долей жира 15-20%. Консистенция нежная и однородная, для жирного творога слегка мажущаяся, для нежирного допускается неоднородная, рассыпчатая с незначительным выделением сыворотки. Цвет белый, слегка желтоватый с кремовым оттенком, равномерным по всей массе. Творог имеет чистые кисломолочные вкус и запах без посторонних оттенков.

Характерный аромат кисломолочных продуктов, йогурта, сливок, кислосливочного масла, диетического кисломолочного творога и др. появляется в результате деятельности молочнокислых бактерий. Он образуется от карбонильных соединений и летучих кислот, которые накапливаются при сквашивании молока в качестве побочных продуктов.

В формировании аромата кисломолочных продуктов участвуют следующие компоненты: кислоты — молочная, лимонная, пропионовая, уксусная, муравьиная; CO 2 , ацетальдегид, этиловый спирт, ацетон, ацетоин, диацетил.

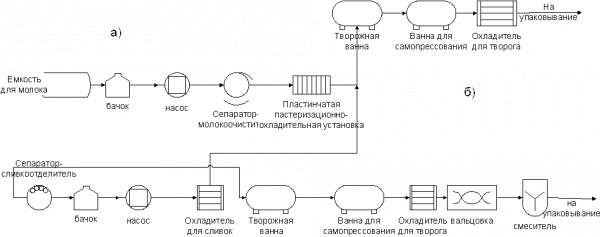

Творог производят обычным (традиционным) и раздельным способами. Они различаются тем, что при производстве жирного творога раздельным способом сначала вырабатывают обезжиренный творог, а затем его смешивают со свежими сливками, количество которых соответствует жирности готового продукта.

Производство творога традиционным способом.

Молочное сырье, предназначенное для выработки творога, очищают на сепараторах-молокоочистителях или фильтруют через три слоя марли или другой фильтрующей ткани. Очищенное молоко подогревают до 37±2°С и разделяют на сепараторах-сливкоотделителях. При изготовлении творога жирного, полужирного и крестьянского молоко нормализуют по жиру с учетом массовой доли белка в цельном молоке, чтобы получился готовый продукт с заданным содержанием жира и влаги. Обезжиренное или пастеризованное молоко пастеризуют при температуре 78±2°С с выдержкой 15-20 с. в пластинчатых или трубчатых пастеризационно-охладительных установках или емкостных аппаратах. После пастеризации молоко охлаждают до температуры заквашивания. Если молоко после пастеризации не используют сразу на переработку, то его охлаждают до и хранят не более 6 ч. После хранения молоко сноваподогревают до температуры заквашивания.

При получении кисломолочного творога кислота образуется в молоке биохимическим путем — культурами микроорганизмов, причем отделению казеина предшествует стадия гелеобразования. Закваску готовят на чистых культурах мезофильных, молочнокислых стрептококков. Для ускоренного заквашивания используют закваску, приготовленную на чистых культурах мезофильных и термофильных стрептококков. Температура молока при заквашивании составляет 30±2°С в холодное и 28±2°С в теплое время года, при применении закваски “Дарницкая” — 26±2°С и закваски ”Каунасская” — 24±2°С. Перед внесением в молоко поверхностный слой закваски аккуратно снимают чистым продезинфицированным ковшом и удаляют. Затем закваску перемешивают до чистой однородной консистенции чистой мутовкой (при приготовлении в заквасочных ушатах) или мешалкой и вливают в подготовленное молоко в количестве 1-5% от общей массы. При ускоренном заквашивании в молоко добавляют 2,5% закваски, приготовленной на культуре мезофильных стрептококков, и 2,5% закваски — на культуре термофильных стрептококков. Продолжительность сквашивания молока 10ч, а при ускоренном способе – 6ч.

в результате пастеризации и стерилизации в молоке снижается количество ионно-молекулярного кальция (на 11-50%), что ухудшает способность молока к сычужному свертыванию. Поэтому при выработке творога и сыра в пастеризованное молоко вносят для восстановления солевого равновесия растворимые соли в виде кальция хлорида.

Водный раствор кальция хлорида (массовая доля кальция хлорида 30-40%) вносят в молоко после закваски: 400 г на 1000 кг заквашенного молока. Он необходим для восстановления солевого равновесия, нарушенного при пастеризации молока. Подготовку и приготовление раствора кальция хлорида производят в соответствии с Инструкцией по технохимическому контролю на предприятиях молочной промышленности. После внесения раствора соли в сквашенное молоко вводят 1%-й раствор фермента из расчета 1 г препарата активностью 100 000 МЕ на 1000 кг молока. Применяют сычужный фермент, пищевой говяжий или свиной пепсин или ферментный препарат ВНИИМС. Раствор фермента вносят в молоко при постоянном перемешивании. Через 10-15 мин после внесения раствора фермента заканчивают перемешивание и оставляют молоко в покое до образования плотного сгустка кислотностью 61±5°Т для творога 9%-й и 18%-й жирности, 65±5°Т для крестьянского и 71±5°Т для нежирного творога. Сгусток проверяют на излом и по виду сыворотки. Если при изломе ложкой или съемным ковшом образуется ровный край с блестящими гладкими поверхностями, то сгусток готов для дальнейшей обработки. Сыворотка, выделяющаяся в месте разрыва сгустка, должна быть прозрачной, зеленоватого цвета.

Для обработки сгустка используют ручные лиры, в которых в качестве ножей служит натянутая тонкая нержавеющая проволока. Такими проволочными ножами сгусток разрезают на кубики размерами 2*2*2 см. Сгусток сначала разрезают по длине ванны не горизонтальные слои, а затем – по длине и ширине на вертикальные. После такой обработки сгусток оставляют на 40-60 мин для отделения сыворотки и нарастания кислотности. Отделившуюся сыворотку сливают из ванны. Сгусток после слива сыворотки разливают в бязевые или лавсановые мешки размерами 40*80 см. Мешки заполняют примерно на 70%, что составляет 7-9 кг творога. Затем мешки завязывают и укладывают один на другой в ванну для самопрессования, пресс-тележку или установку УПТ для прессования и охлаждения творога.

Самопрессование творога продолжается не менее 1 ч. При использовании установки УПТ длительность прессования в зависимости от качества полученного сгустка и хладоносителя (рассол, ледяная вода) составляет 1-4 ч. Прессование продолжают до получения творога с массовой долей влаги, предусмотренной нормативной документацией.

Производство творога раздельным способом.

Рисунок 1. – Технологическая схема производства творога: а) – традиционным способом, б) – раздельным способом.

Подготовка сырья и материалов заключается в получении высокожирных сливок с массовой долей жира 50-55%. Для этого очищенное молоко подогревают до 37±3°С и сепарируют. Полученные сливки при необходимости нормализуют цельным или обезжиренным молоком либо жирными сливками. Нормализованные сливки пастеризуют при температуре 88±2°С с выдержкой 15-20 с и охлаждают до 38±8°С. Затем сливки направляют в емкость для хранения до смешивания с обезжиренным творогом. Для хранения в течение 5 часов сливки доохлаждают до 8±2°С, в течение 18 ч – до 3±2°С. Пластические сливки разрезают и плавят при температуре 50°С.

Нежирный творог вырабатывают с применением кислотно-сычужной коагуляции белков. Смешивание нежирного творога со сливками осуществляется в мешалках-смесителях, месильных машинах. Если нежирный творог имеет неоднородную, крупитчатую консистенцию, то перед смешиванием его пропускают через вальцовку. Смешивание проводят в соответствии с рецептурой (табл. 4).

Таблица 4. – Рецептура творога, вырабатываемого раздельным способом с использованием пластических сливок, кг на 1000 кг без учета потерь.

| Сырье | Творог с массовой долей жира, % | ||

| 18 | 9 | 5 (крестьянский) | |

| Сливки пластические с массовой долей жира 73% и влаги 25%, кг | 246,4 | 123,3 | 68,5 |

|

Творог нежирный с массовой долей влаги, %: 76 78 79 |

753,6 — — |

— — 876,7 |

— 931,5 — |

Сначала в мешалку засыпают творог, а затем при непрерывном перемешивании постепенно добавляют сливки. Творог смешивают со сливками в течение 5-7 мин до однородной консистенции. Полученный творог упаковывают, маркируют и доохлаждают в холодильной камере до 6±2°С перед реализацией.

Зерненый творог со сливками

Для получения творога с массовой долей жира 9 и 5% (крестьянский) используют сухое цельное и обезжиренное молоко. Технологический процесс производства творога с применением сухого молока состоит из следующих операций: приемка и подготовка сырья и материалов, нормализация молока, очистка, пастеризация, охлаждение, заквашивание и сквашивание восстановленного пастеризованного молока, нагревание, охлаждение, розлив, самопрессование и прессование сгустка, охлаждение, охлаждение, упаковывание, хранение и транспортирование творога.

В реферате рассмотрены различные свойства (физические, органолептические, химические и др.) молока, описаны этапы технологических процессов производства питьевого молока и творога.

Рассмотрены физико-химические изменения в молоке при тепловой обработке.

Производство творога может осуществляться двумя способами: традиционным и раздельным, что нашло отражение в сравнительной схеме.

1. Бредихин С.А., Космодемьянский Ю.В., Юрин В.Н. Технология и техника переработки молока. – М.: Колос, 2001. – 400 с.: ил.