Эксперты компании ID-Marketing следующим образом оценили структуру производства различных видов стеновых материалов за 10 месяцев 2009 года. Ведущее место традиционно принадлежит керамическому кирпичу (33 %).

Вторую позицию занимают мелкие стеновые блоки из ячеистого бетона, что обусловлено их низкой ценой и широкими возможностями использования: для внутренних стен, перегородок и даже несущих стен в малоэтажных объектах (26 %).

Третью позицию занимает силикатный кирпич (23 %).

Суммарная доля кирпича всех видов составляет 67 %.

Общее снижение производства стеновых материалов за 10 месяцев 2009 года составило 38,8 %, что соизмеримо с показателями в других направлениях выпуска материалов для строительства. Наименьшее падение объемов производства отмечено по керамическому кирпичу (32,4 %) и мелким стеновым блокам из ячеистого бетона (33,5 %).

Доля внешней торговли на рынке кирпича традиционно занимает незначительное место, не превышая 5 % от внутреннего производства. Однако резкое падение спроса на внутреннем рынке заставило направить усилия по сбыту и на экспорт, объем которого за 10 месяцев 2009 года вырос более чем в 2 раза. Львиная доля поставок строительного кирпича направляется в Казахстан (99,6 %) от всего экспорта из России этого строительного материала).

За 10 месяцев 2009 года импорт упал на одну треть, среди импортеров на первое место вышел кирпич корейского производства, потеснив иранский, занимавший в 2008 году почти половину импортного рынка. Замыкает лидерскую тройку Беларусь, доля поставок из которой осталась практически неизменной — 20 % от общих объемов импорта строительного кирпича в Россию.

Несмотря на низкие результаты 2099 года, в эксплуатацию было введено несколько кирпичных производств. Преимуществом новых заводов являются новые технологии и оборудование, позволяющие снизить энергоемкость производства, что даст возможность выпускать продукцию более высокого качества, конкурентоспособную по цене.

В октябре 2009 года прошел IV Российско-Китайский экономический форум. Планируемый объем инвестиций из Китая составит 3,6 млрд. долларов. Средства пойдут, в том числе, на строительство новых кирпичных производств в Курской и Кировской областях, Чувашии и Рязани. Существует ряд проектов для реализации за счет российских инвесторов. Так, например, в Самарской области предполагается строительство кирпичного завода ООО «Телекомстрой» мощностью 20 млн. шт. усл. кирпича в год. Запущено новое производство такой же мощностью в Южном федеральном округе и в г. Мценск Орловской области.

Производство кирпича

... не менее, изготовление такого кирпича проще, чем производство кирпича с декоративно обработанной поверхностью. Изготовление керамического кирпича По назначению керамический кирпич делится на рядовой (он же строительный) и лицевой (он же ... путем обжига глин и их смесей. Силикатный кирпич - состоит примерно из 90% песка, 10% извести и небольшой доли добавок. Смесь отправляется в автоклав, а не в ...

В Новосибирской области местные власти выделили средства для помощи в модернизации действующей линии ЗАО «Дорогинский кирпич». Планируется также увеличение мощности предприятия с 30 до 50 млн. штук в год. Срок его реализации равен примерно четырем годам.

Перспективы производства кирпича связаны с некоторым оживлением на рынке недвижимости и ростом малоэтажного семента. На уровне правительства развитие малоэтажного строительства объявлено одним из приоритетных направлений, к 2012 году его долю предполагается довести до 60 %. На данный момент малоэтажный сегмент — одна из немногих сфер в строительной отрасли, которая продолжает развиваться, несмотря на общий спад. Этому способствует ряд объективных причин: недоступность ипотеки, более низкая себестоимость отдельных работ и материалов, правительственные преференции.

Рост спроса на кирпич со стороны малоэтажного сегмента вполне предсказуем. Кирпич — один из основных стеновых материалов, используемых в малоэтажном строительстве. Огнеупорные виды, кроме того, используются при устройстве каминов и печей, являющихся одними из обязательных атрибутов жилья этого сегмента. Однако стоит учитывать тот факт, что правительственные программы направлены в первую очередь на возведение малоэтажного жилья эконом-класса, а дом из кирпича нельзя отнести к наиболее дешевому варианту по себестоимости. Повышение качества кирпича отечественного производства, грамотная маркетинговая политика для каждого сегмента, будь то премиум-материал для элитного коттеджа или продукция эконом-класса для малоэтажной массовой застройки, позволят стать «малоэтажке» одним из перспективных направлений сбыта кирпича в условиях стагнации по другим строительным направлениям.

На сегодняшний день самые крупные производители керамического кирпича в Новосибирской области: ОАО «Черепановский ЗСМ», ООО «Стройкерамика», ЗАО «Фирма «Кирпичный завод» р.п. Маслянино и ОАО «ЗСМ-7». Все эти предприятия, кроме «Стройкерамики», построены 40-50 лет назад и работают на физически изношенном, морально устаревшем, энергоёмком оборудовании, требующем постоянного ремонта. Основной продукцией данных заводов является строительный кирпич марок 75 и 100 и незначительное количество М12

В 2009 году пущен в эксплуатацию кирпичный завод «Ликолор», не вышедший пока на проектную мощность 60 млн. шт. усл. кирпича в год. Предприятие характеризуется высоким уровнем механизации и автоматизации, использованием робототехники.

Особенностью рынка строительного кирпича Новосибирской области является отсутствие собственного производства лицевого кирпича. Местные заводы производят только рядовой строительный кирпич и лишь отдельные партии лицевой продукции.

Дефицит лицевого кирпича «закрывается» поставками из соседних регионов, основную часть из которых осуществляют Томская область и Красноярский край.

СНиП 23-02-2003 «Тепловая защита зданий» предусматривает повышение термического сопротивлении я ограждений в 3,5 раза. Для условий г. Новосибирска его требуемое значение составляет 3,7 (м2·ºС)/Вт. В связи с этим толщина стены из керамического кирпича должна составлять 2,4-2,5 м, что с экономической точки зрения не реально. В силу климатических условий в России, и особенно в Сибири, топливно-энергетические затраты в несколько раз превышают западноевропейские показатели. Потери тепла через стены отапливаемых зданий достигают 45 % от общих потерь. Поэтому требуются многослойные стеновые конструкции с использованием эффективных теплоизоляционных материалов — пенопластов и волокнистых утеплителей.

Строительная керамика. Производство кирпича и огнеупоров

... др. По назначению керамические материалы и изделия делят на следующие виды: стеновые изделия (кирпич, пустотелые камни и панели из них); кровельные изделия (черепица); элементы перекрытий; изделия для ... сырьевую массу для получения легких керамических изделий с повышенной пористостью и пониженной теплопроводностью. Для этого используют вещества, которые при обжиге диссоциируют с выделением газа, ...

Классификация и эксплуатационные свойства стеновых изделий

Стеновые материалы классифицируются по виду изделий, назначению, виду применяемого сырья, способу изготовления, средней плотности, теплопроводности, прочности при сжатии и другим признакам.

- По виду изделий:

кирпич одинарный 250х120х65 мм

кирпич утолщенный 250х120х88 мм;

- стеновые камни полномерные 390х190х188;

- 490х240х188;

- 380х190х288;

- стеновые камни дополнительные (трехчетвертинки 292х190х188;

- 367х240х188;

- 292х190х298 мм;

- половинки 195х190х188;

- 245х240х188;

- 195х190х288 мм);

- мелкие блоки (массой до 40 кг);

- крупные блоки (массой до 3 т и толщиной 40…60 см);

- панели ( однослойные толщиной 20…40 см;

- многослойные толщиной 1..30 см).

Длина панелей 6,3;

- 1,5;

- 0,75 м;

- высота кратна 0,6 м и обычно составляет 1,2 и 1,8 м.

- По назначению:

наружные и внутренние стены, перегородки.

- По виду применяемого сырья:

- минеральные (кирпич, газобетонные изделия и др.);

- органические (стеновые конструкции из древесины);

- органо-минеральные (стеновые изделия из арболита, древесно- и лигноминеральные камни).

- По способу изготовления:

- метод литья;

- пластическое формование;

полусухое прессование,

вибрирование,

выпиливание из горных пород,

сборка стеновых конструкций.

По способу твердения:

безобжиговые, подразделяющиеся на материалы, твердеющие

в нормальных условиях,

при повышенной температуре,

при повышенной температуре и давлении (бетоны на пористых заполнителях, ячеистые бетоны, силикатный кирпич др.);

- обжиговые: кирпич и камни керамические.

- По величине средней плотности (кг/м3):

- особо легкие — величина средней плотности — до 600;

- легкие — 600…1300;

- облегченные — 1300…1600.

- По теплопроводности (Вт/(м

- К)):

- низкой теплопроводности с величиной теплопроводности до 0,06;

- средней — до 0,018;

- высокой — более 0,21.

- По прочности на сжатие (марка):

каменные стеновые материалы различают

высокой (20-40 МПа);

- средней (10-15 МПа);

- низкой прочности (2,5-7,5 МПа).

- По огнестойкости:

- несгораемые (не воспламеняются, не тлеют, не обугливаются);

- трудносгораемые (воспламеняются, тлеют и продолжают гореть и тлеть при наличии пламени);

- сгораемые (воспламеняются, тлеют и горят после удаления источника огня).

9 стр., 4476 слов

Керамические строительные материалы и изделия

... строительных материалов иизделий: стеновые изделия фасадные изделия изделия для внутренней плитки для облицовки пола изделия для перекрытий кровельные изделия санитарно-строительные изделия дорожные изделия изделия для подземных коммуникаций теплоизоляционные изделия заполнители бетонов 1.2. ОБЩИЕ СВОЙСТВА КЕРАМИЧЕСКИХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ ...

- По способу возведения:

- сборные;

- монолитные;

- сборно-монолитные.

- По конструкции:

- однослойные;

- многослойные.

несущие;

- самонесущие;

- ненесущие.

Строительно-эксплуатационные свойства

Наружные несущие стены — наиболее сложная конструкция здания. Они подвергаются многочисленным и разнообразным силовым и природным воздействиям (силовым, температурным, влажностным и др.).

Выполняя несколько основных функций (теплоизоляционную, звукоизоляционную, несущую), стена должна отвечать требованиям по долговечности, огнестойкости, обеспечивать благоприятный температурно-влажностный режим, обладать декоративными качествами, защищать помещения от неблагоприятных внешних воздействий. Одновременно она должна удовлетворять общетехническим требованиям минимальной материалоемкости, а также экономическим условиям.

Новые виды строительных материалов и минеральное сырье для их производства должны подвергаться радиационной оценке.

На каждый вид или группу стеновых материалов утверждены государственные стандарты (ГОСТы) или технические условия (ТУ), в которых отражены требования, предъявляемые к ним и методы их испытания.

Средняя плотность (rm, кг/м3)

Для стеновых изделий желательна наименьшая величина средней плотности при требуемой прочности. Показатель средней плотности составляет: для изделий стеновой керамики 1400…1600; легких бетонов на пористых заполнителях — 950…1400; поризованной керамики и ячеистых бетонов — 400…800; древесно- и лигноминеральных изделий — 800…1000 кг/м3.

Пористость(%)

Величина общей пористости для распространенных стеновых материалов составляет: силикатного кирпича — 10…15, керамического кирпича — 2..35, легких бетонов — 5..85 %. Для стеновых материалов, с позиции обеспечения теплоизоляционных свойств, рекомендуются замкнутые мелкие поры, равномерно распределенные по всему объему материала. От характера пор также зависит морозостойкость изделий.

Пустотность(Пу ,% )

Пустоты (воздушные прослойки) в структуре стеновых изделий создаются как технологическими, так и конструктивными способами. Объем пустот в пустотелом керамическом кирпиче колеблется в пределах 13…33 %, керамических камнях — 2..

%, силикатном кирпиче — 20…40 %, стеновых камнях — 2..30 %, крупнопористом бетоне — 40…60 %.

Влажность (% по массе)

Влажность зависит как от свойств самого материала (пористости, гигроскопичности), так и от окружающей среды (влажности воздуха, наличия контакта с водой).

Для стеновых материалов показатель отпускной влажности составляет: для пено- и газобетона — 1..35; арболита — 20…35; керамзитобетона — 1..18; древесноминеральных блоков — 7…8 %.

Гигроскопичность (% по массе)

Гигроскопическая влажность составляет для древесины — 12…18 %, ячеистых бетонов — до 20 %, арболита — 10…15, керамических стеновых материалов — ..7 %.

Капиллярное увлажнение- способность материалов поглощать влагу в результате подъема ее по капиллярам.

Возможность увлажнения за счет капиллярного всасывания необходимо учитывать при эксплуатации стеновых изделий, особенно в цокольной части зданий. Капиллярное увлажнение уменьшают или предотвращают устройством гидроизоляционного слоя между фундаментом и стеновой конструкцией, а также гидрофобизацией последней.

Керамические стеновые материалы

... высокое сцепление с основной массой кирпича, быть долговечным, не изменять цвета с течением времени. ОСНОВНЫЕ СВОЙСТВА КЕРАМИЧЕСКИХ СТЕНОВЫХ МАТЕРИАЛОВ Основные свойства керамических стеновых материалов — механическая прочность, объемная масса и ...

Влагоотдача — свойство материала отдавать влагу окружающему воздуху. Характеризуется количеством воды, теряемой материалом в сутки при относительной влажности окружающего воздуха 60 % и температуре 20 ºС. Величина влагоотдачи имеет большое значение для стеновых панелей и блоков, мокрой штукатурки стен, которые в процессе возведения здания обычно имеют повышенную влажность, а в обычных условиях благодаря влагоотдаче высыхают до воздушно-сухого состояния (равновесная влажность).

Газобетонные стеновые изделия активно поглощают влагу и плохо отдают, в то время как арболитовые изделия быстро высыхают. Например, отпускная влажность ячеистого бетона колеблется в пределах 1..35 % по массе, величина которой через 1,..2 года эксплуатации в нормальных условиях понижается до 6…10 %. Арболитовые изделия в течение летнего периода снижают влажность (высыхают) с 20…25 до 4…6 %. В стеновых ограждениях из легкого бетона на пористых заполнителях равновесная влажность 4…7 % устанавливается уже через 1/2…1 год.

Водостойкость

Характеризуется коэффициентом размягчения:

Кр= Rн/ Rс, (1)

где Rс ,Rн — прочность при сжатии материала соответственно в сухом и водонасыщенном состоянии, МПа.

Стеновой материал считается водостойким при Кр³ 0,8. Если этот показатель у материала менее 0,8, его нельзя применять в условиях повышенной влажности.

Морозостойкость. Оценивается числом циклов попеременного замораживания и оттаивания, которое выдерживает материал без признаков разрушения и значительного снижения прочности. Морозостойкость определяют методом объемного замораживания. Замораживание образцов в морозильной камере производят в теплоизолирующей кассете, позволяющей отводить тепло только со стороны образцов.

По морозостойкости стеновые материалы имеют марки F15; F25; F35; F50; F75 и F100.

Паро-и газопроницаемость- свойство материала пропускать через свою толщу водяной пар или газы (воздух) при возникновении разности давлений на его противоположных поверхностях.

Стеновые материалы должны обладать определенной проницаемостью, тогда стена будет “дышать”, то есть будет происходить естественная вентиляция. В зимний период перемещение и кондиционирование пара происходит от повышенной влажности к наименьшей, тем самым создаются условия для разрушения конструкции. Паропроницаемые материалы должны располагаться с той стороны ограждения, с которой содержание водяного пара в воздухе выше.

Теплопроводность Вт/(м

- К).

Определяется для материалов экспериментально путем регистрации теплового потока, проходящего через материал, и расчета теплопроводности по специальной формуле. Теплопроводность выражают в системе СИ вВт/(м·К).

Ккал/м·ч·ºС=1,16 Вт/(м·К).

Численно 1 Вт/(м·К) = 1 Вт/(м·ºС).

Согласно ГОСТ 530-2007 предусматривается определение теплопроводности кирпича в климатической камере на фрагментах стены.

Для минеральных стеновых материалов (кирпича, газобетона, шлакоблоков и др.) теплопроводность можно определять по эмпирической формуле В.П.Некрасова:

![]() (2)

(2)

Технология производства керамического кирпича (2)

... долговечное изделие. Строительный керамический кирпич является самым распространённым местным стеновым материалом, позволяющим ... желтого цвета. Отдельного упоминания заслуживает клинкерный кирпич. Его получают в результате высокотемпературного ... средней плотности до 1250-1350 кг/м 3 и менее за счёт рациональной формы и увеличения количества пустот снизит расход материалов на 1м2 наружных стен ...

где rm — средняя плотность материала, т/м3.

Теплопроводность составляет: для кирпича керамического полнотелого — 0,8; пустотелого — до 0,55; кирпича силикатного — 0,82; ячеистых бетонов при средней плотности

кг/м3 — 0,25; легкого бетона на пористых заполнителях при средней плотности 600 кг/м3 — 0,12; древесно- и лигноминеральных камней — 0,4…0,5; древесины — 0,2 Вт/(м·К).

При требуемой прочности стеновых материалов желательна их наименьшая теплопроводность. Теплопроводность возрастает при повышении средней плотности, влажности и увеличении размера пор.

ТеплоемкостькДж/(кг0С).

Удельная теплоемкость составляет: для каменных материалов (кирпича, бетона) 0,7..0,92; древесины — 2,4…2,7; воды — 4,19 кДж /(кг0С).

Теплоемкость материалов учитывают при расчетах теплоустойчивости стен в отапливаемых зданиях. Для этих целей желательно применение материалов с более высоким показателем теплоемкости.

Прочность(МПа).

При эксплуатации стеновые конструкции в основном подвергаются действию сжимающих нагрузок.

Пределы прочности стеновых материалов при сжатии и изгибе определяют по ГОСТ 8462-8 Для несущих стен прочность является определяющим свойством, для самонесущих и ненесущих стен показатель прочности можно отнести к категории достаточно необходимого.

Прочность при сжатии некоторых стеновых материалов, по которой устанавливается их марка, составляет: для керамического и силикатного кирпича 7,..30; керамзитобетона — 7,..15; ячеистого бетона — 2,..7,0; древесины вдоль волокон — 30…65; арболита — 2,..3,5; древесно- и лигноминеральных камней — 2,..7,5 МПа.

Основной задачей материаловедов и технологов при создании новых и повышении эффективности традиционно применяемых стеновых материалов и изделий является снижение величины средней плотности и теплопроводности при сохранении их требуемой прочности.

кирпич стеновой материал

Принципы создания теплозащитных

Сопротивление теплопередаче (м2 . ºС)/Вт

Требуемое сопротивление теплопередаче (R0тр) ограждающих конструкций отапливаемых зданий и сооружений следует принимать по СНиП 23-02-2003. Для Новосибирска, Омска R0тр стен должно составлять 3,7 (м2·ºС)/Вт.

Получение однослойных высокопористых и многослойных стеновых изделий и конструкций с эффективными утеплителями возможно как на технологических линиях в заводских условиях, так и при монтаже в условиях строительной площадки.

Определив R0тр для конкретного региона России, рассчитывается толщина однослойной или многослойной стены с учетом теплопроводности и вида материала каждого слоя стены.

С позиции обеспечения лучшей теплоизоляции и долговечности стен теплоизоляционный слой необходимо размещать с наружной стороны конструкции.

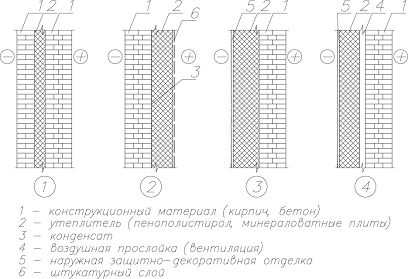

На рис. 1 приведено четыре варианта конструкций наружных стен зданий. С точки зрения обеспечения тепловой защиты и долговечности стен наиболее эффективными являются схемы 4 и 3.

Рис. 1 Схемы теплозащиты наружных стен зданий

Виды, свойства и области применения стеновых изделий и конструкций

Свойства железобетонных стен. Технологические характеристики бетона

... стеновые панели делятся на несущие, самонесущие и навесные. Панели наружных стен могут быть одно- и многослойными. Однослойные панели изготовляют из однородного малотеплопроводного материала, легкого или ячеистого бетона, ... определенную универсальность, позволяя производить из него большинство бетонных и железобетонных изделий и конструкций. Росту популярности и спроса способствует и экономический ...

- Кирпич и камни керамические

Керамические стеновые материалы изготавливают из глинистого сырья путём формования изделий, сушки и обжига при t=1000-1050 0С.

Многообразие типов керамического кирпича и камней подтверждается номенклатурой, введённой ГОСТ 530-2007. Двадцать семь типов пустотелого кирпича и камня в нём приведены в качестве рекомендуемых. Наиболее распространёнными являются: кирпич полнотелый и пустотелый размером 250х120х65 мм; кирпич утолщённый — 250х120х88 мм; камни керамические 250х120х138 мм.

По средней плотности изделия делят на классы 0,8; 1,0; 1,2; 1,4; 2,0. В зависимости от класса средней плотности по теплотехническим характеристикам изделия подразделяют на группы: класс 0,8 — высокой эффективности; 1,0 — повышенной эффективности; 1,2 — эффективные; 1,4 — условно-эффективные; 2,0 — малоэффективные (обыкновенные).

Средняя плотность кирпича и камня класса 0,8 должна быть не более 800 кг/м3; класса 1,0 — 801-1000 кг/м3; 1,2 — 1001-1200 кг/м3; 1,4 — 1201-1400 кг/м3; 2,0 — более 1400 кг/м3.

Теплотехнические характеристики изделий оценивают по коэффициенту теплопроводности кладки в сухом состоянии. Например, теплопроводность кладки из эффективных изделий лежит в пределах свыше 0,24 до 0,36, а обыкновенных — свыше 0,46 Вт/(м·К).

Водопоглощение рядовых изделий не должно быть менее

%, а лицевых — менее 6 % и не более 14 % по массе.

Полнотелый и пустотелый кирпич и камни выпускают марок 100, 125, 150, 175, 200, 250 и 300. Марка полнотелого кирпича для несущих стен должна быть не менее 12

По морозостойкости кирпич и камни подразделяются на марки F25, F35, F50, F75 и F100. Марка по морозостойкости лицевых изделий должна быть не ниже F50 или F35 — по согласованию с заказчиком.

Маркировка изделий:

кирпич одинарный, рядовой (лицевой), полнотелый, размера 1НФ (250×120×65 мм), марки по прочности М100, класса средней плотности 2,0, марки по морозостойкости F50.

Кирпич КУРПу(КУЛПу)1,4НФ/150/1,4/50/ГОСТ 530-2007

кирпич рядовой (лицевой), утолщенный, пустотелый, размера 1,4НФ (250×120×88 мм), марки по прочности М150, класса средней плотности 1,4, марки по морозостойкости F50.

- Силикатные изделия

Известно, что при смешивании воздушной извести с кварцевым песком получают строительный раствор, который при обычной температуре твердеет медленно и имеет невысокую прочность.

Однако, в паровой среде при давлении 0,8-1,2 МПа и температуре 175-210 0С тонкомолотый песок приобретает химическую активность и может взаимодействовать с известью, образуя гидросиликаты кальция:

Ca(OH)2+SiO2+nH2O CaOSiO2mH2O

Последние обеспечивают высокую прочность изделий. Поэтому при производстве силикатных изделий часть песка тонко измельчают.

Тепло-влажностная обработка изделий осуществляется в автоклавах — герметически закрывающихся сосудах диаметром 2,6-3,6 м и длиной 20-30 м.

Из известково-песчаных смесей производят как штучные, так и крупноразмерные изделия, называемые силикатными.

Наиболее широко распространён силикатный кирпич, объём выпуска которого составляет около 16 % от общего выпуска стеновых материалов. Это объясняется доступностью сырья и экономичностью производства силикатных изделий. Силикатные камни, а иногда и кирпич, выпускают пустотелыми. При их производстве на 20…25 % сокращается расход сырьевых материалов и до 15 % — электроэнергии и технологического пара на автоклавную обработку.

Производство стеновых блоков из ячеистого гипсобетона

... возведения зданий. 1.Характеристика выпускаемого изделия Блоки стеновые из ячеистого (или поризованного) бетона мелкие должны соответствовать требованиям ГОСТ 21520-89 Блоки из ячеистых бетонов стеновые мелкие и действующим ТУ.[ ... D1100. Соотношение марок бетона по средней плотности с классами бетона по прочности на сжатие приведено в таблице 1.1. Таблица 1.1 Марка бетона по средней плотности D500 ...

Силикатный полнотелый кирпич по общей стоимости 1м2 стены конкурирует с керамическим кирпичом и керамзитобетонными панелями, а стены из пустотелых силикатных камней значительно дешевле. Однако, доля выпуска пустотелых изделий в России невелика.

Силикатный кирпич и камни различают по видам и размерам 250х120х65; 250х120х88 и 250х120х138. Масса утолщённого кирпича в сухом состоянии должна быть не более 4,3 кг.

По значению кирпич и камни разделяют на рядовые и лицевые, последние могут быть неокрашенными, окрашенными в объёме и с декоративными лицевыми гранями.

Кирпич одинарный и утолщённый пустотелый выпускают прочностью при сжатии 7,5…30 МПа и изгибе 0,8…4 МПа. Марка по морозостойкости не менее F1 Коэффициент теплопроводности полнотелого кирпича составляет 0,82 Вт/(м.К) и понижается для пустотелых изделий. Водопоглощение не более 16 % по массе.

Применение силикатного кирпича: для кладки стен зданий и, прежде всего, как отделочный материал. Марка 75 используется только для малоэтажного строительства.

Не допускается применение: 1) в помещениях с повышенной влажностью (подвалы, фундаменты, цокольная часть зданий, бани, прачечные);

- при повышенных температурах (газоходы, дымовые трубы, изоляция термических поверхностей и др.).

Силикатные изделия могут быть также крупноразмерными. К ним относятся панели для несущих стен и перегородок.

Плотный силикатный бетон является разновидностью тяжёлого мелкозернистого бетона, в котором отсутствует крупный заполнитель. Средняя плотность бетона составляет 1800-1900 кг/м3; марки по прочности при сжатии 150, 200, 300, 400; морозостойкость — F50. Высокая средняя плотность плотного силикатного бетона вынуждает выпускать трёхслойные стеновые панели с использованием эффективных утеплителей.

- Изделия из ячеистого бетона

Стеновые изделия из ячеистых бетонов получают путем формования их из поризованного текучего (до 50 % воды) шлама с последующим твердением. Поризация формовочной массы при получении изделий ячеистой структуры может осуществляться следующими химическим и механическим способами.

Химический способ поризации заключается в организации процесса газовыделения в формовочной массе за счет химического взаимодействия исходных компонентов. Реакция между газообразователем (алюминиевой пудрой) и гидроксидом кальция (Са(ОН)2) при получении газосиликата протекает по следующей схеме:

Са(ОН)2 + 2Аl + 6Н2О= 3СаО·Аl2O3

- 6H2O + 3H2.

Образующийся водород обеспечивает поризацию (вспучивание) смеси.

Механический способ поризации включает в себя процесс автономного приготовления кремнеземвяжущей растворной смеси и технической пены с их последующим совместным перемешиванием. Таким образом получают пенобетоны на различных вяжущих.

В качестве компонентов в составе смеси для производства ячеистых бетонов используют вяжущие вещества, кремнеземистый компонент, порообразователь и корректирующие добавки (стабилизаторы).

Реферат бетоны на пористых заполнителях

... бетоны с крупностью пористого заполнителя до 20...40 мм, однако применяют и мелкозернистые легкие бетоны. Легкие бетоны делятся на три вида: 1.Поризованный легкий бетон <#"justify">Поризованный легкий бетон Для улучшения теплофизических свойств легкого бетона на пористом заполнителе ... МПа. Широко развивается производство изделий из автоклавных ячеистых бетонов, т.е. твердеющих в автоклавах ...

Вяжущее вещество выбирают в зависимости от условий твердения и проектной прочности изделий из ячеистого бетона.

Для материалов неавтоклавного твердения в основном принимают портландцемент высоких марок. Недопустимо использовать в составе массы шлакопортландцемент и пуццолановый цемент.

Для автоклавных силикатных изделий в качестве основного вяжущего используют строительную известь воздушного твердения или известково-цементные вяжущие.

Кремнеземистый компонент (кварцевый песок), применяемый в изготовлении изделий из ячеистого бетона, частично подвергают помолу.

В качестве газообразователя используется алюминиевая пудра. Газообразователь — алюминиевая пудра используется при получении газобетона и газосиликата.

При получении пенобетона применяют следующие пенообразователи: клееканифольный, алюмосульфонафтеновый. Ряд предприятий по производству пенобетонных изделий используют пенообразователь немецкой фирмы «Неопор» и «Пеностром» отечественного производства.

Технические пены в течение одного часа не должны оседать более чем на 10 мм.

Основным показателем действия пенообразователя является краткость пены, представляющая собой отношение объема готовой пены к объему исходного пенообразователя. Для низкократных технических пен этот показатель равен 10, для высокократных пен — более 10.

Корректирующие добавки используют для ускорения твердения бетона и стабилизации структуры поризованной массы. Добавками — ускорителями твердения служат: сернокислый алюминий Аl2(SO4)3 и хлористый кальций СаСl2. В качестве добавок-стабилизаторов структуры поризованной массы используют гипсовый камень или жидкое стекло R2O·nH2O.

В зависимости от вида вяжущего твердение изделий из ячеистых бетонов может осуществляться двумя способами: автоклавным, когда тепловлажностная обработка производится в автоклавах при давлении 0,8-1,2 МПа и температуре 175-

210 ºС, и неавтоклавным, когда твердение происходит при температуре 60-90 ºС при повышенной влажности воздуха (пропарочные камеры, электропрогрев и др.).

Автоклавной обработке, как правило, подвергают газо- и пенобетонные изделия на известковом или смешанных вяжущих. Безавтоклавный способ твердения применяют для изделий, в которых вяжущими служат цементы.

С экономической точки зрения неавтоклавный способ твердения можно считать предпочтительным.

Ячеистый бетон нашел широкое применение в жилищном строительстве во многих странах с различными климатическими условиями. Отечественные ячеистые бетоны имеют теплопроводность в сухом состоянии от 0,10 до 0,14 Вт/(м К) при величине средней плотности 400…600 кг/м3. Для практического применения материала при проектировании стен необходимо учитывать влажность, возникающую в условиях эксплуатации.

Удельный объем ячеистобетонных изделий в балансе стеновых материалов в России невелик, в то время как, например, в Швеции более 50 % стеновых конструкций возводится из этого эффективного материала.

Большинство предприятий России изготавливают изделия с повышенной средней плотностью (600…650 кг/м3).

Вместе с тем возможно существенно повысить выпуск стеновых конструкций с показателями средней плотности 400…500 кг/м3 и прочностью, равной нормативной для ячеистых бетонов со средней плотностью 600 кг/м3.

Стеновые мелкие блоки из ячеистых бетонов применяют для кладки наружных и внутренних стен зданий с относительной влажностью воздуха в помещениях не более 75 %. Запрещается применять мелкие блоки из ячеистых бетонов для стен подвалов, цоколей и других мест, где возможно сильное увлажнение бетона.

Мелкие блоки изготавливают из ячеистых бетонов средней плотностью от 500 до 1100 кг/м3. В зависимости от прочности стеновые блоки подразделяются на шесть марок: 25; 35; 50; 75; 100 и 150. Минимальная средняя плотность блоков марок 25 и 35 составляет 500…700 кг/м3, а максимальная — марок 100 и 150 -1000…1100 кг/м3. Морозостойкость — F25 и F 3

Размер блоков для наружных стен 600×300×250 и 600×200×250 мм, а для внутренних 300×300×300 и 300×200×300 мм. Выпускают также доборные блоки шириной 200 и 300 мм, различной длины и высоты. Один блок размером 600×200×250 мм средней плотностью 600 кг/м3 имеет массу 18 кг и может заменить в стене 15-20 кирпичей массой 80 кг.

При монтаже блоков используется силикатный клей следующего состава, %: цемент М400 — 27; мелкий песок — 20; жидкое натриевое стекло — 4,6; фтористый натрий — 7.

Крупные блоки наружных и внутренних стен производятся длиной от 480 до 600 мм, шириной 400 мм и толщиной 600 мм. Они соответствуют маркам 35 и 50 по прочности, имеют среднюю плотность 600-700 кг/м3. Теплопроводность блоков составляет 0,12…0,143 Вт/(мºК), масса до 1020 кг.

- Стеновые камни и блоки из горных пород

Изделия изготавливают путём выпиливания их из горного массива камнерезными машинами. Применение стеновых камней и блоков из горных пород эффективно в местах распространения лёгких горных пород (вулканический туф, известняк-ракушечник).

Мелкие блоки размерами 390х190х188 мм и 490х240х188 мм применяются для ручной кладки, поэтому масса одного камня должна быть не более 40 кг. Марки по прочности — до 7 Средняя плотность не более 1800 кг/м3.

Блоки из известняка для наружных и внутренних стен выпускают размерами до 1380х490(390)х380 мм при средней плотности до 1800 кг/м3.

Водопоглощение по массе стеновых камней из вулканического туфа должно быть не более 50 %, из пильного известняка — не более 30 %. Коэффициент размягчения камней должен быть не менее 0,6, морозостойкость — не менее F1

Стеновые бетонные камни и мелкие блоки

Камни бетонные стеновые применяют для несущих ограждающих конструкций всех типов зданий. Их изготовляют из тяжёлых и лёгких бетонов на пористых заполнителях (керамзит, аглопорит и др.).

В качестве вяжущих веществ используют цементы и силикатное вяжущее. По назначению камни могут быть: для кладки наружных стен (рядовые, лицевые и перегородочные).

При средней плотности бетона более 1600 кг/м3 изделия должны быть пустотелыми.

Камни выпускают размерами 288х138х138 и 390х190х188 мм. Масса одного камня не должна превышать 32 кг. Камни по прочности подразделяются на семь марок: 25, 35, 50, 75, 100, 150 и 200. Камни марок 25 и 35 получают из лёгких бетонов на пористых заполнителях. Марки камней по морозостойкости: 15, 25, 35 и 50.

- Крупноразмерные стеновые изделия из лёгких бетонов на пористых заполнителях

Замена в бетоне тяжёлых заполнителей лёгкими позволяет снизить среднюю плотность бетона и коэффициент теплопроводности, уменьшить требуемую толщину стены, сократить затраты на транспорт конструкций.

Основные требования, предъявляемые к лёгким бетонам, сводятся к обеспечению заданной средней плотности, необходимой прочности и долговечности.

Средняя плотность бетонов этой группы, применяемых для изготовления стеновых изделий, в основном составляет 900…1400 кг/м3 при прочности 10…15 МПа; морозостойкость -F25-F50.

Для получения лёгких бетонов применяют портландцемент и его разновидности, шлакопортландцемент.

В качестве заполнителей используют керамзитовый гравий, аглопоритовый щебень, шлаки, вспученный перлит и др. Заполнители по крупности разделяются на фракции 10-20, 5-10 мм (крупный заполнитель) и менее 5 мм (песок).

Насыпная плотность заполнителей колеблется в пределах 200-1100 кг/м3.

Низкая насыпная плотность пористых заполнителей, их высокая пористость и сильно развитая шероховатая поверхность придают легкобетонной смеси высокую водопотребность, склонность к расслаиванию в процессе виброуплотнения.

Снижение средней плотности бетона достигается правильным подбором зернового состава заполнителей с достижением наибольшего насыщения ими объёма бетона и применением интенсивных способов уплотнения (например, вибрации с пригрузом).

Для повышения удобоукладываемости легкобетонных смесей в их состав рекомендуется вводить пластифицирующие ПАВ, например ЛСТМ, С-3.

- Гипсобетонные изделия

Гипсобетонные изделия изготавливаются на основе строительного гипса и наполнителей в виде кварцевого песка или древесных опилок.

Гипсобетон является неводостойким материалом и поэтому используется для производства внутренних перегородочных плит, панелей и пустотелых стеновых камней.

Гипсобетонные изделия применяют в жилых, общественных и производственных зданиях с относительной влажностью воздуха не более 60 %.

Для жилищного строительства панели изготавливают как сплошными, так и с проёмами для дверей, размером на »комнату» высотой до 3 м, длиной 6 м, толщиной 80 и 100 мм. Марка гипсобетона должна быть не ниже 50. Панели армируют деревянным каркасом. Средняя плотность 1200-1400 кг/м3.

Прочность при сжатии гипсобетона должна быть не менее 3,5 МПа. Влажность при отпуске потребителю — не более 6 %. Средняя плотность 1300…1400 кг/м3.

Гипсобетонные стеновые камниприменяются для возведения наружных и внутренних стен одно- и двухэтажных жилых и подсобных зданий. Изделия для наружных стен гидрофобизуются.

Стеновые камни сплошные и пустотелые изготавливают на механизированных станках из жёстких гипсобетонных смесей с лёгкими заполнителями, используя виброуплотнение.

Прочность блоков — 3,5…10 МПа, морозостойкость камней из гипсобетона составляет 10…15 и 15…20 циклов соответственно для изделий на гипсовом и гипсоцементнопуццолановом вяжущем. Размер камней 390х190х188 мм, масса — 7…21 кг.

- Стеновые изделия из арболита

Арболитовые изделия изготавливаются на основе древесной дробленки, цемента, минерализаторов и корректирующих добавок. Изделия применяются для строительства малоэтажных домов и хозяйственных построек, в основном в сельской местности.

Из арболита изготавливают стеновые панели, крупные и малоразмерные блоки. Стеновые панели могут быть однослойными, офактуренными с двух сторон раствором марки 100 или трёхслойными — наружные слои из тяжёлого бетона, внутренний слой из арболита.

Стеновые изделия из арболита имеют следующие физико-механические свойства: средняя плотность 400…800 кг/м3 прочность при сжатии 0,5…3,5, а при изгибе 0,7…1,0 МПа, теплопроводность — 0,08…0,16 Вт/(м К), водопоглощение — 30…

%, морозостойкость — 25…50.

- Стеновые блоки из опилкобетона

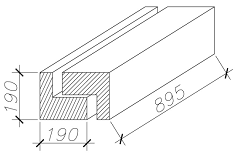

Разработана технология производства опилкобетонных блоков на гипсоцементном вяжущем. Конструкция и размеры блока приведены на рис. 2).

Рис. 2 Опилкобетонный стеновой блок

Блоки изготавливают из жёсткой бетонной смеси, содержащей опилки, керамзитовый или аглопоритовый песок, строительный гипс, портландцемент, замедлитель сроков схватывания, пластификатор и антикоррозионную добавку. Расход цемента на 1 м3опилкобетонных блоков по сравнению с керамзитобетонными снижен на 200 кг. Время начала схватывания смеси — 10…20 мин. Состав быстротвердеющий. Для повышения водостойкости возможна поверхностная гидрофобизация изделий.

Опилкобетонные блоки обладают следующими эксплуатационными свойствами: прочность при сжатии составляет 2,5…7,5 МПа, средняя плотность — 800…1100 кг/м3, теплопроводность — менее 0,43 Вт/(м0С), морозостойкость — до 35 циклов, водопоглощение — 25…30 %.

Блоки формуются «лицом вниз» в стальных, деревянных или пластмассовых формах. При положительной температуре изделия достигают отпускной прочности через 3-7 суток. Объём блока составляет 0,023 м3, максимальная масса 28 кг, один блок эквивалентен 23 кирпичам.

- Конструкционный брус на основе древесных отходов

Объединением «Втордрев» совместно с другими организациями разработан новый строительный материал — конструкционный брус, прессованный из отходов древесины на минеральных вяжущих.

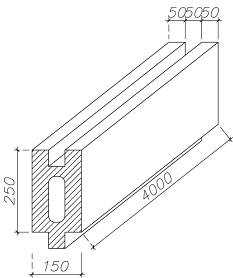

Брус обладает следующими свойствами: прочность при сжатии 8 МПа, при изгибе — 1,1 МПа, средняя плотность — 900…1000 кг/м3, водопоглощение — не более 9 %, теплопроводность — 0,3 Вт/(м К), поперечное сечение бруса 150х250 мм, длина — 4000 мм (рис. 3).

Рис.3. Конструкционный стеновой брус

Брус предназначен для возведения наружных и внутренних стен.

Технология получения сводится к следующему. Кусковые древесные отходы измельчаются в рубильных машинах и дробилках, сортируются с отделением кондиционной фракции 6…10 мм. При влажности более 12 % последняя подаётся в сушильный барабан, после чего дозируется вяжущее — каустический магнезит и смесь перемешивается. Формуют брус способом экструзии на специальной линии отечественного производства. После раскраивания брус подаётся на склад для выдержки и хранения.

Изделия из ячеистого бетона

Стеновые изделия из ячеистых бетонов получают путем формования их из поризованного текучего (до 50 % воды) шлама с последующим твердением. Поризация формовочной массы при получении изделий ячеистой структуры может осуществляться следующими химическим и механическим способами.

Химический способ поризации заключается в организации процесса газовыделения в формовочной массе за счет химического взаимодействия исходных компонентов. Реакция между газообразователем (алюминиевой пудрой) и гидроксидом кальция (Са(ОН)2) при получении газосиликата протекает по следующей схеме:

Са(ОН)2 + 2Аl + 6Н2О= 3СаО·Аl2O3

- 6H2O + 3H2.

Образующийся водород обеспечивает поризацию (вспучивание) смеси.

Механический способ поризации включает в себя процесс автономного приготовления кремнеземвяжущей растворной смеси и технической пены с их последующим совместным перемешиванием. Таким образом получают пенобетоны на различных вяжущих.

В качестве компонентов в составе смеси для производства ячеистых бетонов используют вяжущие вещества, кремнеземистый компонент, порообразователь и корректирующие добавки (стабилизаторы).

Вяжущее вещество выбирают в зависимости от условий твердения и проектной прочности изделий из ячеистого бетона.

Для материалов неавтоклавного твердения в основном принимают портландцемент высоких марок. Недопустимо использовать в составе массы шлакопортландцемент и пуццолановый цемент.

Для автоклавных силикатных изделий в качестве основного вяжущего используют строительную известь воздушного твердения или известково-цементные вяжущие.

Кремнеземистый компонент (кварцевый песок), применяемый в изготовлении изделий из ячеистого бетона, частично подвергают помолу.

В качестве газообразователя используется алюминиевая пудра. Газообразователь — алюминиевая пудра используется при получении газобетона и газосиликата.

При получении пенобетона применяют следующие пенообразователи: клееканифольный, алюмосульфонафтеновый. Ряд предприятий по производству пенобетонных изделий используют пенообразователь немецкой фирмы «Неопор» и «Пеностром» отечественного производства.

Технические пены в течение одного часа не должны оседать более чем на 10 мм.

Основным показателем действия пенообразователя является краткость пены, представляющая собой отношение объема готовой пены к объему исходного пенообразователя. Для низкократных технических пен этот показатель равен 10, для высокократных пен — более 10.

Корректирующие добавки используют для ускорения твердения бетона и стабилизации структуры поризованной массы. Добавками — ускорителями твердения служат: сернокислый алюминий Аl2(SO4)3 и хлористый кальций СаСl2. В качестве добавок-стабилизаторов структуры поризованной массы используют гипсовый камень или жидкое стекло R2O·nH2O.

В зависимости от вида вяжущего твердение изделий из ячеистых бетонов может осуществляться двумя способами: автоклавным, когда тепловлажностная обработка производится в автоклавах при давлении 0,8-1,2 МПа и температуре 175-

210 ºС, и неавтоклавным, когда твердение происходит при температуре 60-90 ºС при повышенной влажности воздуха (пропарочные камеры, электропрогрев и др.).

Автоклавной обработке, как правило, подвергают газо- и пенобетонные изделия на известковом или смешанных вяжущих. Безавтоклавный способ твердения применяют для изделий, в которых вяжущими служат цементы.

С экономической точки зрения неавтоклавный способ твердения можно считать предпочтительным.

Ячеистый бетон нашел широкое применение в жилищном строительстве во многих странах с различными климатическими условиями. Отечественные ячеистые бетоны имеют теплопроводность в сухом состоянии от 0,10 до 0,14 Вт/(м К) при величине средней плотности 400…600 кг/м3. Для практического применения материала при проектировании стен необходимо учитывать влажность, возникающую в условиях эксплуатации.

Удельный объем ячеистобетонных изделий в балансе стеновых материалов в России невелик, в то время как, например, в Швеции более 50 % стеновых конструкций возводится из этого эффективного материала.

Большинство предприятий России изготавливают изделия с повышенной средней плотностью (600…650 кг/м3).

Вместе с тем возможно существенно повысить выпуск стеновых конструкций с показателями средней плотности 400…500 кг/м3 и прочностью, равной нормативной для ячеистых бетонов со средней плотностью 600 кг/м3.

Стеновые мелкие блоки из ячеистых бетонов применяют для кладки наружных и внутренних стен зданий с относительной влажностью воздуха в помещениях не более 75 %. Запрещается применять мелкие блоки из ячеистых бетонов для стен подвалов, цоколей и других мест, где возможно сильное увлажнение бетона.

Мелкие блоки изготавливают из ячеистых бетонов средней плотностью от 500 до 1100 кг/м3. В зависимости от прочности стеновые блоки подразделяются на шесть марок: 25; 35; 50; 75; 100 и 150. Минимальная средняя плотность блоков марок 25 и 35 составляет 500…700 кг/м3, а максимальная — марок 100 и 150 -1000…1100 кг/м3. Морозостойкость — F25 и F 3

Размер блоков для наружных стен 600×300×250 и 600×200×250 мм, а для внутренних 300×300×300 и 300×200×300 мм. Выпускают также доборные блоки шириной 200 и 300 мм, различной длины и высоты. Один блок размером 600×200×250 мм средней плотностью 600 кг/м3 имеет массу 18 кг и может заменить в стене 15-20 кирпичей массой 80 кг.

При монтаже блоков используется силикатный клей следующего состава, %: цемент М400 — 27; мелкий песок — 20; жидкое натриевое стекло — 4,6; фтористый натрий — 7.

Крупные блоки наружных и внутренних стен производятся длиной от 480 до 600 мм, шириной 400 мм и толщиной 600 мм. Они соответствуют маркам 35 и 50 по прочности, имеют среднюю плотность 600-700 кг/м3. Теплопроводность блоков составляет 0,12…0,143 Вт/(мºК), масса до 1020 кг.

Список литературы

[Электронный ресурс]//URL: https://inzhpro.ru/referat/listovyie-konstruktsii/

Богодухов С.И. Курс материаловедения в вопросах и ответах: Учеб.пособие для ВУЗов, обуч. по направлению подгот. бакалавров «Технология, оборуд. и автомат. машиностр. пр-в» и спец. «Технология машиностроения», «Металлорежущие станки и инструменты» и др. / С.И. Богодухов, В.Ф. Гребенюк, А.В. Синюхин. — М.: Машиностроение, 2003. — 255с.: ил.

Дриц М.Е., Москалев М.А. Технология конструкционных материалов и материаловедение: Учеб.для студентов немашиностроительных спец. ВУЗов. — М.: Высшая школа, 1990. — 446с., ил.

Колесов С.Н. Материаловедение и технология конструкционных материалов: Учебник для студентов электротехнических и электромеханических спец. ВУЗов / С.Н. Колесов, И.С. Колесов. — М. Высшая школа, 2004. — 518с.: ил.

Лахтин Ю.М., Леонтьева В.Н. Материаловедение. Учебник для ВУЗов технич. спец. — 3-е изд. — М. Машиностроение, 1990. — 528с.

Материаловедение и технология конструкционных материалов. Учебник для ВУЗов / Ю.П. Солнцев, В.А. Веселов, В.П. Демьянцевич, А.В. Кузин, Д.И. Чашников. — 2-е изд., перер., доп. — М. МИСИС, 1996. — 576с.

Материаловедение и технология металлов: Учебник для ВУЗов по машиностроительным специальностям / Г.П. Фетисов, М.Г. Карпман, В.М. Матюнин и др. — М.: Высшая школа, 2000. — 637с.: ил.

Материаловедение. Технология конструкционных материалов: учебное пособие для студентов ВУЗов, обуч. по напр. «Электротехника, электромеханика и электротехнологии» / А.В. Шишкин и др.; под ред. В.С. Чередниченко. — 3-е изд., стер. — М.: ОМЕГА-Л, 2007. — 751с.: ил.(Высшее техническое образование).- (Учебное пособие)

Материаловедение: Учебник для ВУЗов, обучающих по направлению подготовки и специализации в области техники и технологии / Б.Н. Арзамасов, В.И. Макарова, Г.Г. Мухин и др. — 5-е изд., стереотип. — М.: Изд-во МГТУ им. Н.Э. Баумана, 2003. — 646с.: ил.

Тарасов В.Л. Технология конструкционных материалов: Учеб.для ВУЗов по спец. «Технология деревообработки» / Моск. гос. ун-т леса. — М.: Изд-во Моск. гос. ун-т леса, 1996. — 326с.: ил.

Технология конструкционных материалов. Учебник для студентов машиностроительных специальностей ВУЗов в 4 ч. Под ред. Д.М. Соколова, С.А. Васина, Г.Г Дубенского. — Тула. Изд-во ТулГУ. — 2007.

Технология конструкционных материалов: Учебник для студентов машиностроительных ВУЗов / А.М. Дальский, Т.М. Барсукова, Л.Н. Бухаркин и др.; Под общ.ред. А.М. Дальского. — 5-е изд., испр. — М. Машиностроение, 2003. — 511с.: ил.