Метизы — металлические изделия, стандартизованные металлические изделия разнообразной номенклатуры промышленного или широкого назначения. К метизам промышленного назначения условно относят стальную ленту холодного проката, стальную проволоку и изделия из неё (гвозди, канаты, сетка, автоплетёнка и металлокорд для шин, сварочные электроды), крепёжные детали (болты, гайки, шпильки, винты, шурупы, дюбеля, пружинные шайбы, разводные шплинты), заклёпки, железнодорожные костыли, телеграфные и телефонные крючья и др. К метизам широкого назначения относят стальные помольные шары для мельниц, железные вилы, подойники, поперечные, продольные, рамные, круглые пилы, ножи различных видов и др.

Более узко термин метизы рассматривают как — резьбовой крепеж.

Используются металлические изделия буквально во всех отраслях промышленности — от строительства до машиностроения. Основу рынка составляют проволока, гвозди и канаты. В целом же метизное производство — это сотни наименований и типоразмеров изделий[1].

Потребность в крепежных изделиях составляет 1,1 — 1,2% от выплавки стали[2].

Среди крепежных изделий наибольший процент составляют резьбовые (до 60% номенклатуры деталей машин).

Чаше всего применяют резьбовые соединения типа болт — гайка.

Крепежные изделия изготовляются холодной и горячей штамповкой, а также точением. Применение различных методов изготовления обусловлено техническими возможностями оборудования, свойствами исходного материала, конструкцией и требуемыми механическими свойствами готовых изделий.

Холодной штамповкой изготовляются 87% крепежных изделий, горячей штамповкой 9% и только 4% точением.

Распространение процесса холодной штамповки обусловлено его высокой экономичностью. При этом способе значительно сокращаются отходы металла (коэффициент использования металла 95 — 98% вместо 30 — 50% при обработке резанием), снижается трудоемкость изготовления метизов и увеличивается их прочность.

СОВРЕМЕННЫЕ МЕТОДЫ ОБРАБОТКИ МЕТИЗОВ

Высокие темпы развития мирового и российского машиностроения непрерывно связаны с внедрением в производство новых прогрессивных методов обработки металлов. Одним из путей развития прогрессивной технологии машиностроения является переход на обработку металлов давлением в холодном состоянии вместо обработки резанием. Применение этого метода обработки приводит к значительному повышению производительности труда, повышению точности, улучшению механических свойств и чистоты поверхности обрабатываемых деталей и создает предпосылки для комплексной автоматизации.

Точность обработки изделий в машиностроении и методы ее достижения

... Точность обработки изделий в машиностроении и. методы ее достижения. Основные погрешности при механической обработке и сборке Качество продукции - это совокупность ее свойств, обуславливающих пригодность удовлетворять определенные потребности в соответствии с ее назначением. ...

Почти все современные машины и двигатели включают в себя ответственные резьбовые и шлицевые детали, условия, работы которых требуют обеспечения высокой точности и повышения механических свойств резьбы и шлицев. В качестве примера можно назвать силовые шпильки и анкерные связи дизель-моторов, крупные шпильки паровых, газовых и гидравлических турбин, шлицевые валы автомобилей и так далее, которые изготавливаются в больших количествах из высоколегированных термически обработанных сталей. Образование резьбы на таких деталях резанием довольно сложно, трудоемко и не обеспечивает необходимых физико-механических свойств. Поэтому более эффективной является обработка резьбы и шлицев по методу холодной пластической деформации — накатыванием[3].

2. ИСХОДНАЯ ЗАГОТОВКА ДЛЯ ХОЛОДНОЙ ШТАМПОВКИ МЕТИЗОВ

1 Требования, предъявляемые к качеству металла

холодный штамповка метиз

Стабильность технологического процесса штамповки и качество штампуемых метизов во многом определяются качеством исходного металла.

Холодная объемная штамповка предъявляет специфические требования к исходному металлу. Материал, применяемый для холодной объемной штамповки, должен обладать высокой пластичностью, иметь равномерные механические свойства и химический состав и не иметь поверхностных и внутренних дефектов.

Деформируемость металла в холодном состоянии, т. е. его способность претерпевать пластическое формоизменение без разрушения, зависит от многих факторов: качества поверхности заготовки; химического состава; структуры; механических свойств и технологических параметров процесса штамповки.

Дефекты поверхности металла заготовки являются одной из основных причин возникновения надрывов и трещин при холодной объемной штамповке. Они могут образовываться на разных стадиях переработки металла, начиная от разливки стали и кончая калибровкой перед высадкой.

Установлено, что дефекты (волосовины, риски, плены и др.) глубиной 0,05 мм и более при высадке с большими степенями деформации раскрываются, образуя трещины.

Для снижения брака при холодном прессовании необходимо удалять дефекты с поверхности обрабатываемого металла. Поэтому поверхность слитков перед прокаткой необходимо зачищать.

При нагреве слитков перед прокаткой необходимо добиваться наименьшего обезуглероживания. На обезуглероженной поверхности вследствие ее пониженной твердости при прокатке образуются более глубокие риски и царапины.

Количество дефектов, образующихся при прокатке, зависит также от степени износа валков.

Поверхностные дефекты могут образоваться при калибровке металла перед штамповкой. К таким дефектам относятся риски и царапины. Устранению этих дефектов способствуют: качественное травление (при неудовлетворительном травлении на металле остаются частицы окалины, способствующие образованию рисок и царапин на волочильном инструменте и металле); применение волок с правильной геометрией рабочего канала; применение качественной смазки при калибровке.

Структура исходного металла играет важную роль при холодной объемной штамповке. Макроструктура стали, применяемой для холодной штамповки, должна характеризоваться полной однородностью, отсутствием усадочной раковины, расслоений, неметаллических включений, пористости, пузырей, трещин и т. д.

Объемная штамповка и обработка металлов резанием

... классам; шероховатость поверхности соответствует 7-10-му классам чистоты. Холодной объемной штамповкой получают ответственные детали с высокими и стабильными механическими свойствами, что объясняется отсутствием рекристаллизации в металле и ...

Особенное влияние на штампуемость оказывают неметаллические включения и ликвационная зона — дефекты, встречающиеся наиболее часто.

На процесс холодной объемной штамповки оказывает влияние величина зерен металла. При очень мелком зерне увеличивается сопротивление деформации; крупное зерно сообщает стали хрупкость.

Механические свойства заготовки, предназначенной для холодной штамповки, должны обеспечивать ее необходимую деформируемость.

2 Подготовка металла к штамповке

Металл, предназначенный для штамповки, должен иметь чистую и блестящую поверхность, свободную от окалины, жировых и других загрязнений, и содержать прочно удерживаемую на поверхности технологическую смазку.

Подготовка поверхности заготовки включает операции: очистку поверхности от окалины, жировых и других загрязнений; нанесение подсмазочного слоя (носителя смазки); нанесение технологической смазки.

Прокат или термически обработанный металл имеет на поверхности окисную пленку — окалину, которая должна быть удалена для предупреждения преждевременного износа технологического инструмента и получения чистой и точной заготовки. Основным способом удаления окалины с заготовок, предназначенных для холодной штамповки метизов, является травление.

Травление углеродистых сталей производят главным образом в растворе, содержащем 8 — 20% серной кислоты, при температуре 50 — 80°С и течение 10 — 120 мин, или в концентрированной соляной кислоте при 20 — 30° С в течение 5 — 30 мин. Продолжительность травления зависит от марки стали, диаметра и состояния поставки (прутки, бунты) металла и концентрации раствора.

После травления для удаления травильного шлама и кислоты металл промывают в горячей и холодной воде. Промывка стальных заготовок в горячей воде производится при температуре 50 — 70°С в течение 1 — 2 мин, холодная промывка осуществляется водой под давлением 5 — 7 ат. в течение 1 — 2 мин.

Для нейтрализации остатков серной кислоты и уменьшения коэффициента трения при калибровке и холодной штамповке металл подвергается известкованию в растворе, содержащем 3 — 5% извести (СаО), при температуре 100°С (2 — 3 погружения).

Для повышения надежности сцепления смазки с деформируемым металлом заготовку целесообразно покрывать подсмазочным слоем. Подсмазочное покрытие способствует снижению трения при штамповке и повышает стойкость штампового инструмента. Особенно эффективно применение подсмазочного слоя при штамповке болтов с редуцированием стержня.

Положительные результаты при штамповке трудно-деформируемых сталей дают лаковые покрытия и обработка в растворе щавелевой кислоты (оксалатирование).

На калиброванный металл перед штамповкой или в процессе штамповки наносится технологическая смазка. В качестве смазки часто используется мыльная эмульсия.

3. ХАРАКТЕРИСТИКИ ПРОЦЕССА ХОЛОДНОЙ ШТАМПОВКИ

Холодной пластической деформацией в практике штамповочного производства называют процесс, протекающий без принудительного нагрева металла[4].

В процессе деформации происходит механическое упрочнение (наклеп), повышаются твердость деформируемого металла, пределы прочности и текучести и снижаются относительное удлинение и сужение.

Процесс деформации сопровождается нагревом металла и инструмента, температура которых может достигать 300°С.

При холодной объемной штамповке всей заготовке придается заданная форма и размеры путем заполнения материалом рабочей полости штампов. Высадка, в отличие от штамповки, заключается в осадке части заготовки между подвижным (пуансоном) и неподвижным (матрицей) инструментом.

Холодная штамповка (2)

... выдавливание Под холодной штамповкой понимают штамповку без предварительного нагрева заготовки. Для металлов и сплавов, применяемых при штамповке, такой процесс деформирования соответствует условиям холодной деформации. Холодную штамповку можно подразделить на объемную штамповку (сортового металла) и листовую штамповку (листового металла). Такое ...

Основными достоинствами холодной штамповки являются высокая производительность, точность размеров и чистота поверхности изделий, повышенная прочность штампуемых деталей, низкий расход металла, широкий диапазон изготовляемых типоразмеров.

Основной недостаток холодной деформации — снижение пластичности металла вследствие наклепа и соответственно повышение опасности хрупкого разрушения метизов при эксплуатации.

4. ПРИНЦИПИАЛЬНЫЕ СХЕМЫ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ ПРИ ШТАМПВОКЕ НА ОДНО- И МНОГОПОЗИЦИОННЫХ АВТОМАТАХ

В промышленности применяют две основные схемы технологических процессов [5].

Процесс производства деталей по первой схеме состоит из четырех основных этапов:

- разделка проката на мерные заготовки;

- разупрочняющая термическая обработка заготовок;

- подготовка поверхности заготовок;

- штамповка.

Штамповка при первой схеме осуществляется, как правило, на вертикальных прессах с установкой одно- или многопозиционного штампа.

Процесс производства деталей по второй схеме состоит из трех основных этапов:

- разупрочняющая термическая обработка проката;

- подготовка поверхности проката;

- штамповка.

Штамповка при второй схеме проводится на одно- или многопозиционных автоматах, на которых прокат подвергают правке и подают на позицию отрезки, а затем мерную заготовку передают на штамповку.

В зависимости от конкретных условий производства (объема выпуска, размеров и сложности формы детали, деформируемости заготовок) схемы можно упрощать и усложнять, совмещать и применять последовательно.

Однопозиционные автоматы, совмещающие отрезку и одну штамповочную позицию, применяют для получения деталей простой формы, какправило высадкой, а также для получения калиброванных или калиброванных и фасонированных заготовок для последующей одно- или многопозиционной штамповки на прессах.

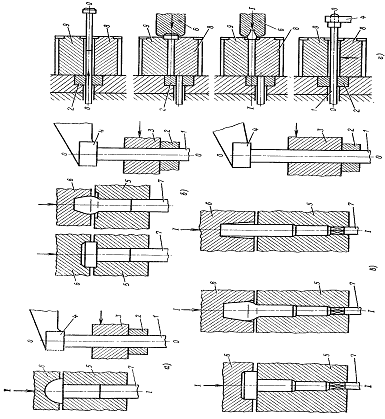

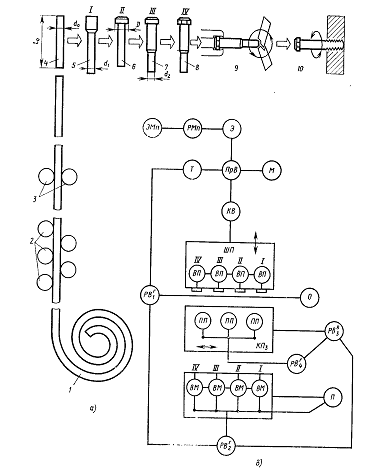

Однопозиционные автоматы применяют с цельной (рис. 1, а — в) и с разъемной матрицами (рис. 1, г).

На автоматах с цельной матрицей осуществляют высадку и прямое выдавливание. Одновременно с высадкой можно проводить однократное редуцирование части стержня (в основном под накатывание резьбы), образовывать фаски, выемки и т. п. На автоматах с разъемной матрицей можно также осуществлять операции плющения и гибки стержня заготовки.

Рисунок 1 — Принципиальные схемы холодной объемной штамповки на однопозиционных автоматах:

- а — одноударная высадка в цельной матрице;

- б — двухударная высадка в цельной матрице;

- в — трехударная высадка в цельной матрице;

- г — двухударная высадка разъемной матрице: 1 — прокат;

- 2 — отрезная матрица;

- 3 — нож;

- 4 — упор;

- 5 — цельные матрицы;

- 6 — пуансоны;

- 7 — выталкиватели;

- 8 и 9 — разъемные матрицы;

- 0 — 0 линия подачи;

- I — I линия штамповки

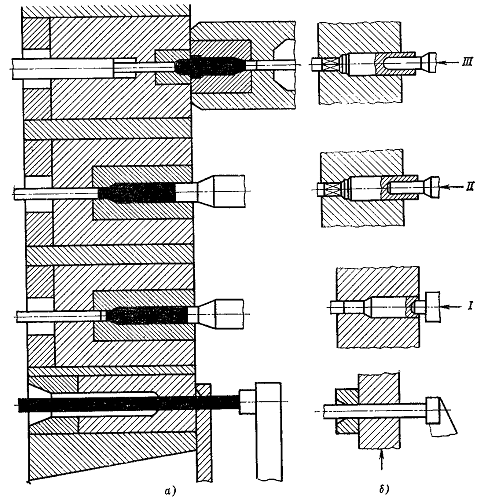

Многопозиционные автоматы(рис. 2, а) имеют несколько штамповочных позиций (обычно три — пять).

Горячая объемная штамповка металлов

... конструирование поковок по чертежам или моделям деталей и оптимизация технологического процесса. 1 Методы моделирования обработки металлов давлением объемный штамповка металл В последние годы все больше внимания ... решать такие задачи, как: моделирование течения металла внутри оснастки (при экструзии) или между матрицей и пуансоном (при штамповке) и т.п. позволяет установить распределение деформаций ...

Автоматы применяют для производства деталей относительно сложной формы.

Рисунок 2 — Принципиальные схемы холодной объемной штамповки на многопозиционных автоматах:

- а — многопозиционная одноударная штамповка (на каждой позиции имеется одна матрица и один пуансон); б — многопозиционная двухударная штамповка (на второй позиции штамповка проводится в одной матрице последовательно двумя пуансонами)

Целесообразно не сокращать число операций формоизменения, а разделять процесс формоизменения на несколько операций как по сечению, так и последовательно по объему заготовки, чтобы улучшить условия работы инструмента. Конструкция заготовки после каждой формоизменяющей операции должна обеспечить надежность ее захвата механизмом переноса и подачи на

К наиболее распространенным деталям, получаемым холодной объемной штамповкой на многопозиционных автоматах, относятся детали, конструктивным элементом которых является многогранник — болты, стандартные гайки простой формы и гайки специального назначения (накидные, крепления колес грузовых автомобилей и др.).

Штамповка таких деталей при серийном и массовом производстве осуществляется на многопозиционных автоматах при размере многогранника «под ключ»S до 25 — 30 мм.

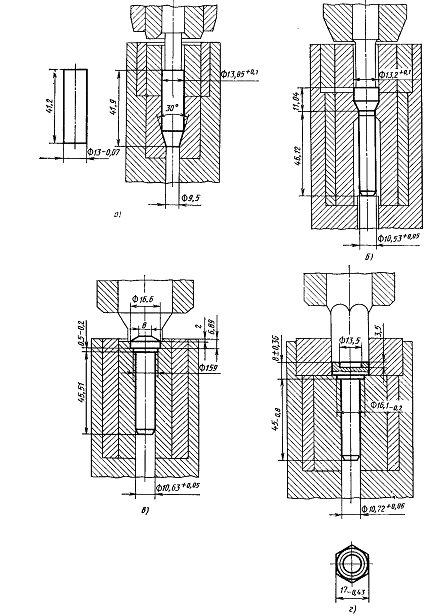

При производстве болтов многогранную головку получают:

- открытой высадкой круглого фланца с последующей обрезкой граней (рис. 3);

- образованием многогранной головки, совмещаемым с образованием полости;

- набором металла в усеченный конус и образованием многогранной головки штамповкой.

Вторую и третью схему иногда совмещают (рис. 4).

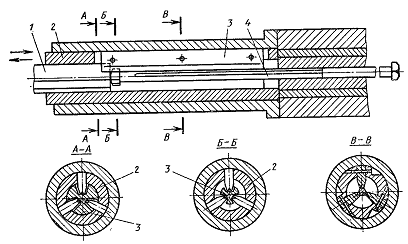

Рисунок 3 — Переходы и наладка рабочего инструмента при штамповке болта с образованием граней обрезкой на четырехпозиционным автомате с устройствами для подрезки торца и накатки резьбы:

- а — первая позиция: набор металла в головку высадкой;

- б — вторая позиция: высадка головки;

- в — третья позиция: редуцирование стержня под накатку резьбы;

- г — четвертая позиция: образование граней обрезкой;

- д — снятие фаски и подрезка торца;

- е — накатка резьбы

Рисунок 4 — Переходы и наладка рабочего инструмента при штамповке болта с формообразованием головки:

- а — прямое выдавливание фаски;

- б — редуцирование стержня под накатку резьбы;

- в — набор металла в усеченный конус;

- г — образование шестигранника полузакрытой прошивкой

Во всех случаях участок болта для последующей накатки резьбы получают редуцированием. При массовом производстве накатку резьбы осуществляют на накатном устройстве. Фаску получают либо при штамповке, либо с помощью вращающихся резцовых головок, встраиваемых в автомат. Штамповка по первой схеме не связана с потерей металла, но удорожает штамповочный инструмент и обычно удлиняет технологический цикл штамповки. Использование второй схемы обеспечивает значительно более высокое качество; она особенно предпочтительна для крепежных деталей повышенного качества из сталей повышенной прочности.

Конструктивно-технологические требования к многопозиционным автоматам для холодной объемной штамповки коротких деталей сложной формы обусловлены особенностями расчета переходов:

- минимизацией деформационного упрочнения заготовки, подаваемой на основные формоизменяющие операции;

- последовательным по объемам формоизменением, чтобы объем металла, подвергаемого формоизменению, на последующей операции имел относительно небольшое упрочнение, что достигается применением высадки, прямого и обратного выдавливания, а также использованием на определенных этапах формоизменения кантовки заготовки;

- оптимальным соотношением размеров заготовки и получаемой детали, необходимым дли четкого оформления граней, сочетаемым с кантовкой для четкого оформления других конструктивных элементов детали (фасок, торцов и др.);

- регулированием кинематики течения металла в полости штампа путем оптимизации геометрии заготовки, подаваемой на позицию, и рабочих частей штампа на данной позиции.

При проектировании технологии штамповки на автоматах деталей сложной формы со значительным перепадом сечений, пониженной деформируемостью, склонностью металла к налипанию на инструмент особое внимание должно быть уделено штамповке в одной матрице (см. рис. 1, б и в).

При штамповке на прессах деталей сложной формы может применяться многопереходный процесс с возобновлением покрытия (фосфатированием и т. п.) и слоя смазочного материала, что при штамповке на многопозиционном автомате неосуществимо. При однопозиционной штамповке на прессах и особенно на автоматах при каждом выталкивании из предыдущей матрицы и штамповке в последующей матрице в заготовке накапливаются поверхностные дефекты и неравномерность поперечных размеров но длине, создается неравномерность изнашивания формоизменяющего инструмента. Неравномерное изнашивание формоизменяющего инструмента, особенно полостей матриц, приводит к необходимости смены не только данной матрицы, но и смены всего комплекта последующих матриц. Применение твердосплавных вставок позволяет сократить разность поперечных размеров полостей двух смежных матриц. Это связано с расходом дефицитных инструментальных материалов. При штамповке в несколько переходов, в том числе на многопозиционных автоматах, практически невозможно обеспечить точное позиционирование многогранника и других более сложных конструктивных элементов, полученных на предыдущей позиции с соответствующими по конфигурации полостями матрицы или пуансона на следующей позиции, если полость расположена на некотором удалении от плоскости разъема блока матриц и пуансонов.

Особое место в технологии холодной объемной штамповки занимает штамповка в одной матрице. Такой процесс осуществляют на однопозиционных (см. рис. 1, б — г) и на многопозиционных автоматах (см. рис. 2, б).

Штамповка в одной матрице двумя или тремя пуансонами, т. е. на однопозиционном двух- или трехударном автомате, в основном применяется для получения деталей со значительным перепадом сечений на основе высадки. Первые один или два удара служат для набора металла в утолщение, а последний — для окончательного оформления головки детали. В матрице формоизменения не проводят, либо при первом ударе осуществляют редуцирование части стержня. Это позволяет расширить технологические возможности автомата, но резкий перепад сечения детали в результате высадки приводит к значительному градиенту деформации и структурного состояния, не исправляемого последующей термической обработкой, а соответственно — к снижению механических свойств деталей.

Сочетание многопозиционной штамповки (две — четыре матрицы) с многоударной (по два пуансона па части позиции или на всех позициях) значительно расширяет технологические возможности (увеличение сложности геометрической формы, снижение деформируемости исходных заготовок и уменьшение склонности металла к налипанию на инструмент, с одной стороны, и повышение точности размеров, снижение шероховатости поверхности, повышение механических свойств и качества штампуемых деталей в целом, с другой).

На многопозиционных автоматах могут быть применены осадка, высадка, редуцирование, прямое и обратное выдавливание, обрезка по заданному контуру, пробивка, гибка, вытяжка детали из плоской заготовки в др. Наибольший диаметр (поперечный размер) деталей 50 — 55 мм, наибольшая длина штампуемых деталей на автоматах 200 — 300 мм, на специализированных автоматах — до 400 — 500 мм. При полуавтоматической высадке предварительно нарезанных заготовок длина деталей может достигать 1500 — 2000 мм. На автоматах наиболее распространена холодная объемная штамповка деталей диаметром 3 — 22 мм.

Исходной заготовкой для штамповки на автоматах служат проволока, полученная волочением, и катанка, калиброванная волочением. Могут быть использованы также горячекатаные калиброванные прутки. Однако применение прутков значительно снижает эффективность штамповки на автомате (повышенное количество концевых отходов, частые переналадки, снижающие производительность и вредно отражающиеся на условиях эксплуатации автомата).

5ю ОСНОВНЫЕ ПАРАМЕТРЫ СХЕМЫ,ОСОБЕННОСТИКОНСТРУКЦИИИ РАБОТЫ АВТОМАТОВ ДЛЯ ХОЛОДНОЙ ОБЪЕМНОЙШТАМПОВКИ

Автоматы для холодной объемной штамповки выполняют однопозиционными, двухпозиционными и многопозиционными. Кроме того, их разделяют на универсальные, специализированные и специальные.

На универсальных автоматах может осуществляться штамповка деталей различной конфигурации и размеров в пределах технической характеристики автомата.

Специализированные автоматы предназначены для штамповки деталей одного наименования, но различных размеров в пределах технической характеристики данного автомата. Специализированными являются, например автоматы для высадки полупустотелых заклепок, шариков, роликов, гвоздильные, обрезные, для повторной высадки и др.

К специальным автоматам относятся те, которые предназначены для штамповки деталей одного наименования и только одного размера; автоматы такого рода применяют сравнительно редко.

1 Многопозиционные автоматы для объемной штамповки стержневых и коротких деталей и комбайны для полного изготовления деталей

Более широкие технологические возможности многопозиционных автоматов по сравнению с однопозиционными обусловлены чередованием различных схем деформаций (высадки, прямого, обратного и комбинированного выдавливания, прошивки, обрезки по контуру, гибки, чеканки и т. п.), сконцентрированных в одном автомате.Если в однопозиционных автоматах можно изготовлять детали только простой формы с отношением длины высаживаемой части стержня к диаметру ![]() из заготовки диаметром не более диаметра стержня, то в многопозиционных автоматах это отношение увеличено до 7,5-10 и более; диаметр заготовки при этом на 15-30 % (а иногда и более) превышает диаметр стержня, что позволяет облегчить условия деформирования детали, снизить давление на инструмент по переходам и увеличить его стойкость.

из заготовки диаметром не более диаметра стержня, то в многопозиционных автоматах это отношение увеличено до 7,5-10 и более; диаметр заготовки при этом на 15-30 % (а иногда и более) превышает диаметр стержня, что позволяет облегчить условия деформирования детали, снизить давление на инструмент по переходам и увеличить его стойкость.

На многопозиционных автоматах можно получать детали, равнопрочные по продольному сечению, и зачастую исключать необходимость дополнительной упрочняющей термической обработки для получения нужных прочностных свойств. В однопозиционных автоматах формообразование деталей осуществляется в одной матрице, значительно упрочняется только высаживаемое утолщение и практически исключается возможность управления упрочнением элементов штампуемой детали. Разница между прочностью головки и стержня детали составляет 300-350 МПа; в зоне перехода стержня в головку возникает значительное напряжение. После высадки на однопозиционных автоматах заготовки сложной конфигурации должны зачастую подвергаться повторной высадке, выдавливанию, обрезке и проходить термическую обработку.

Более высокая производительность этих автоматов достигается тем, что штампуемая заготовка проходит все стадии пластического формообразования в одной машине и за один ход ползуна. При этом обеспечивается высокая стабильность процесса, поскольку деталь, отштампованная на предыдущей позиции, сразу переносится к следующей позиции. При штамповке на многопозиционных автоматах увеличивается съем готовых деталей с 1 ![]() занимаемой площади, так как площадь, занимаемая одним многопозиционным автоматом, всегда меньше суммарной площади, занимаемой однопозиционным холодновысадочным, обрезным и резьбонакатным автоматами и связывающими их транспортными

занимаемой площади, так как площадь, занимаемая одним многопозиционным автоматом, всегда меньше суммарной площади, занимаемой однопозиционным холодновысадочным, обрезным и резьбонакатным автоматами и связывающими их транспортными

Многопозиционные автоматы выполняют с числом формообразующих позиций три, четыре, пять, а иногда и более. Трехпозиционные автоматы используются для штамповки как стержневых, так и коротких деталей. Автоматы трехпозиционные для стержневых деталей по кинематической схеме и конструктивным особенностям аналогичны четырехпозиционным автоматам традиционного исполнения.

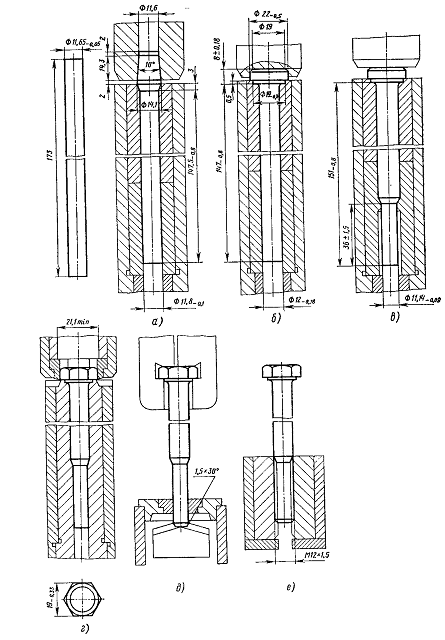

На рис. 5, а показана технологическая схема изготовления болта с граненой головкой на четырехпозиционном автомате-комбайне: размотка бунта 1 калиброванного материала, правка материала роликами 2, подача проволоки парой прерывисто вращающихся желобчатых роликов 3через отрезную матрицу до регулируемого упора (матрица и упор на схеме не показаны).

Переходы при формообразовании: 4 — отрезка заготовки длиной , диаметром![]() ; 5 — первое редуцирование стержня до диаметра

; 5 — первое редуцирование стержня до диаметра![]() на позицииI; 6 — высадка цилиндрической головки диаметром Dна позиции II; 7 — второе редуцирование части стержня под накатку резьбы на позиции III до диаметра

на позицииI; 6 — высадка цилиндрической головки диаметром Dна позиции II; 7 — второе редуцирование части стержня под накатку резьбы на позиции III до диаметра ![]() ; 8 — обрезка цилиндрической головки под квадрат или шестигранник;9 — подрезка торца стержня резцовой головкой с образованием фаски; 10 — накатка резьбы роликами.

; 8 — обрезка цилиндрической головки под квадрат или шестигранник;9 — подрезка торца стержня резцовой головкой с образованием фаски; 10 — накатка резьбы роликами.

Рисунок 5 — Технологическая схема изготовления болта с граненой головкой на четырехпозиционном автомате-комбайне (а) и структурная схема (б) четырехпозиционного автомата для холодной объемной штамповки стержневых деталей:

- ЭМп — электродвигатель микропривода;

- РМп — редуктор микропривода;

- Э — главный электродвигатель;

- Т — тормоз;

- ПрВ — приемный вал привода автомата;

- М — муфта сцепления;

- КВ — коленчатый вал;

- ШП — штамповочный ползун с пуансонами;

- ВП — выталкиватели из пуансонов;

— первый горизонтальный распределительный вал;

— первый горизонтальный распределительный вал;- О — механизма отрезки;

— второй горизонтальный распределительный вал;

— второй горизонтальный распределительный вал;- П — механизма подачи;

- ВМ — выталкиватели из матриц;

— третий вертикальный распределительный вал;

— третий вертикальный распределительный вал; — каретка переноса заготовок с позиции на позицию;

— каретка переноса заготовок с позиции на позицию; -горизонтальный распределительный вал, от которого осуществляется открытие и закрытие переносящих пальцев (клещей)

-горизонтальный распределительный вал, от которого осуществляется открытие и закрытие переносящих пальцев (клещей)

Для холодной высадки деталей с длиной стержня более десяти диаметров и сравнительно сложной формой головки применяют главным образом четырехпозиционные автоматы.

Автомат А1020 этого технологического назначения имеет следующую техническую характеристику (табл. 1).

Таблица 1 — Техническая характеристика автомата А1020

|

Диаметр стержня штампуемой детали, мм: |

|

|

наибольший |

10 |

|

наименьший |

8 |

|

Номинальная сила, кН |

1600 |

|

Длина стержня, мм |

80 — 200 |

|

Число ходов высадочного ползуна в минуту |

30 — 40 |

|

Мощность электродвигателя главного привода, кВт |

25 |

|

Ход высадочного ползуна, мм |

320 |

|

Масса автомата, т |

30 |

|

Габаритные размеры (длина-ширина-высота), мм |

4600-2250-2915 |

Автомат можно использовать в составе автоматической линии, в которую кроме него могут войти автоматы для подрезки торца и фаски на конце стержня и резьбонакатный.

![]()

где d- наименьший диаметр подаваемого материала, мм;

![]() — осевая сила подачи, Н.

— осевая сила подачи, Н.

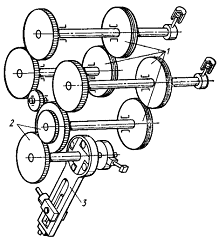

Рисунок 6 — Механизм подачи

Для повышения качества поверхности торца отрезаемой заготовки механизм отрезки автомата этой модели выполнен с прижимом прутка или проволоки в процессе отделения. Механизм отрезки работает следующим образом (рис. 7).

Отрезной нож 6, закрепленный на рычаге 2, после окончания подачи материала до регулируемого упора перемещается влево для отрезки заготовки и переноса ее на первую (верхнюю) позицию штамповки в матричном блоке 1. Движение рычага 2 осуществляется от кулаков 18 и 19. При отрезке заготовки планка 5 прижимает материал к ножу 6 с помощью рычага 4, поворот которого осуществляется от эксцентрика 9 и ролика 8. Качание эксцентрика происходит от кулака 16 рычагами 10 и 15. Сила прижима рычага 15к кулаку 16 осуществляется пружиной 12 и регулируется гайкой и винтами 11 и 13 Пружина 7 оказывает давление па рычаг 15 через регулировочный винт 14.

Рисунок 7 — Механизм отрезки заготовки

После отрезки заготовки рычаг 4 отходит от ролика 8, и отрезанная заготовка удерживается на ноже с помощью пружины 17. После того как заготовка затолкнется в матрицу на некоторую величину, нож 6и планка 5 отходят от заготовки. Нож перемещается вправо от кулаков 18 и 19, а планка 5 — копиром 3 посредством пружины 7.

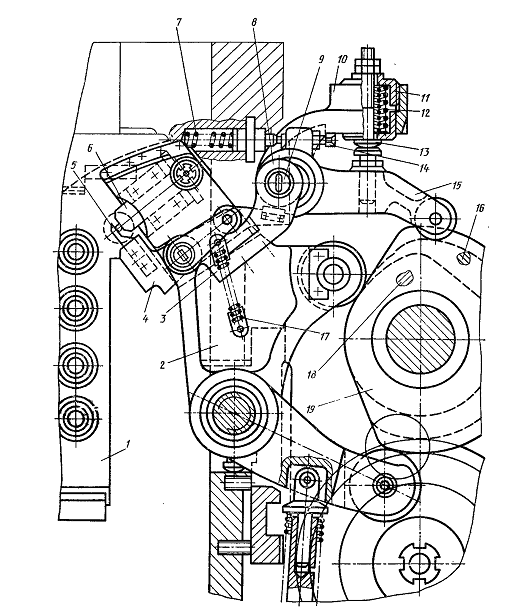

Сила выталкивания из цельных матриц при высадке стержневых деталей возрастает примерно до пятикратной длины. Поэтому основным требованием, предъявляемым к механизму выталкивания длинных стержневых деталей, является обеспечение хорошего направления выталкивающего стержня по всей длине, исключающего его продольный изгиб.

Выталкивающий стержень 4 в автомате (рис. 8) перемещается в призмах 3,собранных в обойме 2, толкателем 1.

Рисунок 8 — Механизм выталкивания заготовки из матрицы

Многопозиционные автоматы для холодной объемной штамповки коротких деталей принципиально имеют такое же конструктивное исполнение, что и автоматы для штамповки стержневых деталей. Имеющиеся отличия обусловлены особенностями осуществляемого на этих автоматах технологического процесса.

Привод автоматов, как правило, осуществляется от электродвигателя постоянного тока, что позволяет благодаря бесступенчатому регулированию числа ходов установить оптимальный режим работы при изготовлении коротких заготовок различной формы, размеров и с различными механическими свойствами материала.

На автоматах устанавливают блокировочное устройство механизма подачи с приводом от пневмоцилиндра. Оно позволяет включить и отключать подачу без остановки автомата и обеспечивает подачу механизмом только мерных заготовок. Привод механизма переноса обеспечивает точную установку заготовок при их перемещении на позиции штамповки.

Наиболее широкими технологическими возможностями обладают пятипозиционные автоматы. На автоматах для многопозиционной штамповки коротких деталей предусматривается возможность поворота заготовок при перемещении их с одних позиций на другие. В зависимости от технологии штамповки перенос заготовок может происходить и без их поворота на той или иной позиции.

На горизонтальных многопозиционных автоматах универсального назначения можно штамповать как короткие детали (гайки, ниппели, пробки, втулки и др.), так и стержневые длинные (болты, ступенчатые пальцы, оси.шаровые пальцы и др.), а также всевозможные фасонные детали сложной конфигурации.

При создании такого рода автоматов предусматривается возможность их быстрого переналаживания на штамповку полуфабрикатов или деталей другого типоразмера. В автоматах используется высокоскоростная качественная отрезка заготовок закрытыми ножами с наличием электронного устройства для точного контроля длины отрезаемой заготовки.

Посадочные гнезда для пуансонов имеют увеличенные диаметры почти такого же размера, как и для матриц. Это позволяет осуществлять формообразующие переходы в пуансонах такие же, как и в матрицах. Клещи, переносящие заготовки, при возврате на исходные позиции поднимаются и проходят над пуансонами. В механизме переноса заготовок нет ползуна, на котором монтируются клещи; все детали механизма совершают качательное и вращательное движения вокруг осей.

Инструменты размещаются не в одном цельном блоке, а в отдельных быстросменных блоках. При смене инструмента соответствующий блок с пакетом матрицы или пуансона заменяется заранее собранным сменным блоком. Регулирование клещей механизма перенося осуществляется вне автомата на специальном установочном шаблоне.

Современные горизонтальные автоматы для холодной объемной штамповки изготовляют с шумопонижающим коробчатым кожухом, который одновременно служит наружной облицовкой автомата. Автоматы оборудованы уловителями масляного тумана и устройствами электростатического маслоотделения.

На горизонтальных автоматах можно осуществлять штамповку полуфабрикатов и деталей не только из бунтового материала, но и из заранее нарезанных и фосфатированных заготовок, в том числе и в виде дисков, подаваемых из бункера вибрационным конвейером или каким-либо другим способом.

Для холодной объемной штамповки полуфабрикатов и деталей сложной конфигурации применяют также вертикальные многопозиционные автоматы с четырехзвенным кривошипно-ползунным главным исполнительным механизмом.

В новых моделях автоматов для холодной объемной штамповки применяют управляющую микроЭВМ на основе микропроцессорного набора (комплекта) с сенсорными датчиками. Такая система служит для контроля процессов формообразования штампуемых заготовок на всех рабочих позициях и позволяет наблюдать за работой механизмов и устройств автомата. С помощью этой системы, например, контролируют подачу калиброванного материала, качество отрезки заготовки, износ инструмента и его разрушение, работу системы привода переноса заготовок и работу клещей, погрешности в позиционировании заготовок и др.

При обнаружении любой неполадки в каком-либо механизме автомата происходит его мгновенное выключение.

Наблюдение с помощью микропроцессоров за операциями штамповки и их контролирование гарантирует не только качество отштампованных полуфабрикатов или деталей, но и способствует долговечности работы автомата, обеспечивает сохранность инструмента.

ЗАКЛЮЧЕНИЕ

В условиях резкого ускорения развития различных отраслей промышленности растет спрос на метизные изделия, обладающие высоким качеством и повышенными эксплуатационными свойствами. Как правило, эти изделия имеют сложную конструкцию: фланцы, рифления, шлицы и резьбу сложной формы. От выбора способа изготовления такой продукции зависит качество готовых изделий. Поэтому важным является анализ технологических схем и выбор наиболее рациональных из них на стадии проектирования.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

[Электронный ресурс]//URL: https://inzhpro.ru/referat/holodnaya-shtampovka-metallov/

— Исследование производственно-технологического направления «Производство метизов». — Москва, 2007.

— Производство болтов холодной объемной штамповкой. Мокринский В. И. М., «Металлургия». — 1978. 72 с.

-Обработка металлов давление / Ю. Ф. Шевакин, В. Н. Чернышев, Р. Л. Шаталов, Н. А. Мочалов; Под науч. Ред. Ю. Ф. Шевакина. М.: — Интермет Инжиниринг, 2005. — 496 с.: ил.

— Кузнечно-штамповочное оборудование: учебник для студ. высш. учеб.заведений / Ю. А. Бочаров. — М.: Издательский центр «Академия», 2008. — 480 с.

— Холодная объемная штамповка на автоматах. Миропольский Ю. А. — М.: Машиностроение, 2001. — 456 с.: ил.