Принцип рассматриваемого метода обработки

Особенностью обработки электроискровой установкой можно назвать то, что испарение металла происходит из-за воздействия определенного заряда на поверхность заготовки. Примером подобного воздействия можно назвать замыкание конденсатора на металлической пластинке – образуется лунка определенных размеров. Электроэрозионный разряд создает высокую температуру, которая просто испаряет металл с поверхности. Стоит отметить, что станок из этой группы уже используется на протяжении последних 50 лет в различных сферах промышленности. Главным условием использования подобного электроискрового станка можно назвать то, что заготовка должна быть изготовлена из определенного металла. При этом учитывается не степень обрабатываемости, а электропроводящие свойства.

Электроискровая обработка металлов. Типы, виды, схемы электроискровой обработки. , Электроискровая обработка

Для электроискровой обработки металлов применяют три группы вида установок – контактной, бесконтактной и анодно-механической обработки.

Схема электроискровой установки контактного действия

Схема электроискровой установки контактного действия

Обрабатываемая деталь 1 погружается в ванну 2 с жидким диэлектриком (керосином, трансформаторным маслом).

Она является анодом. К детали подводится обрабатывающий инструмент 3, являющийся катодом. Инструмент приводится в колебательное движение соленоидом 6 через втягивающийся сердечник 5, закрепленный на ползуне 4. Соленоид подключается к сети переменного тока. При частоте переменного тока 50 Гц инструмент совершает 100 колебаний в секунду.

К электродам 1 и 3 подключен конденсатор С, который непрерывно заряжается и разряжается. Когда электроды 1 и 3 разомкнуты происходит зарядка конденсатора С от сети постоянного тока через сопротивление R.

При соприкосновении электродов при их сближении происходит пробой межэлектродного промежутка и конденсатор С разряжается. Вслед за этим происходит КЗ электродов.

Затем инструмент начинает удаляться от изделия. Между электродами появляется зазор, и конденсатор вновь заряжается. Напряжение между электродами повышается и при следующем их сближении вновь произойдет пробой.

Методы обработки заготовок

... раствор электролита постоянного электрического тока происходит процесс анодного растворения, как при электрохимической обработке. При соприкосновении инструмента с микронеровностями заготовки происходит электроэрозия, присущая электроискровой обработке. Металл заготовки в месте контакта с инструментом разогревается и разжижается. Продукты ...

Каждый импульсный разряд оставляет на поверхности электродов небольшие лунки. При перемещении катода по поверхности анода происходит снятие слоя металла. Работа установки автоматизируется.

При применении круглого, квадратного, прямоугольного стержня в качестве инструмента можно прошивать в изделии аналогичной формы отверстия.

схема электроискровой установки бесконтактного действия

Схема электроискровой установки бесконтактного действия

Установка работает следующим образом. При включении установки конденсатор С начинает заряжаться от источника постоянного тока через сопротивление R. Напряжение на электродах будет возрастать до пробоя межэлектродного промежутка. Конденсатор разрядится. Затем вновь начнется его зарядка до пробоя. При каждом разряде происходит снятие металла с поверхности детали. Расстояние между электродами увеличивается. Регулирование зазора в заданном режиме обеспечивается путем приближения инструмента 2 к обрабатываемой детали 1 с помощью маховичка 5.

Недостатком электроискровой обработки

Электроискровой способ используется для прошивки отверстий и полостей различной формы и сложности.

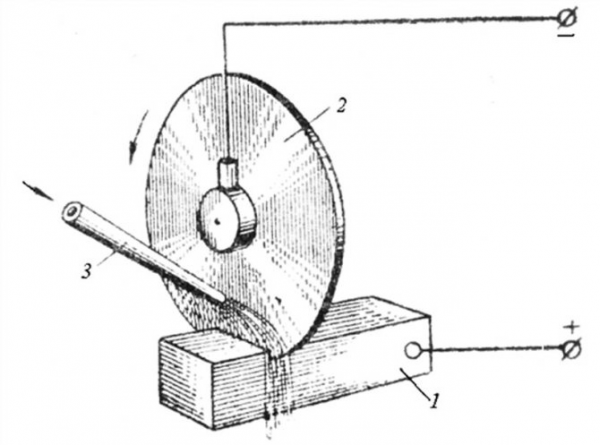

схема анодно-механической обработки

Схема анодно-механической обработки

Постоянный ток подводится к обрабатываемой детали 1 и режущему инструменту 2, который с незначительным трением скользит по обрабатываемой поверхности. На пиках шероховатости обрабатываемой детали при соприкосновении с инструментом возникает концентрация тока, что приводит к нагреву точек контактирования и их импульсному плавлению. В зазор между деталью и инструментом подводится из сопла 3 специальная рабочая жидкость (разбавленное водой жидкое стекло), которая образует на поверхности детали пассивную пленку.

Анодно-механическая обработка может использоваться при резке и чистовой обработке металлических деталей.

Основной элемент конструкции

Электроэрозионный станок имеет искровой генератор, который выступает в качестве конденсатора. Для обработки следует использовать накопительный элемент большой емкости. Принцип обработки заключается в накоплении энергии в течение длительного времени, а затем ее выброс в течение короткого промежутка времени. По этому принципу работает также устройство лазерной установки: уменьшение промежутка времени выброса энергии приводит к увеличению плотности тока, а значит существенно повышается температура.

Обработка плоских поверхностей

... инструментами из этого материала можно выполнять финишную обработку чугунных поверхностей со скоростью резания до 800 м/мин. При этом ... ), подъем необходимо прекратить. а — расположение опор; б — установка заготовки в нейтральное положение; 1,2,3 — жесткие опоры; 4 — ... десятых долей и целых миллиметров, а точность формы и расположения поверхностей многих готовых деталей регламентирована тысячными и ...

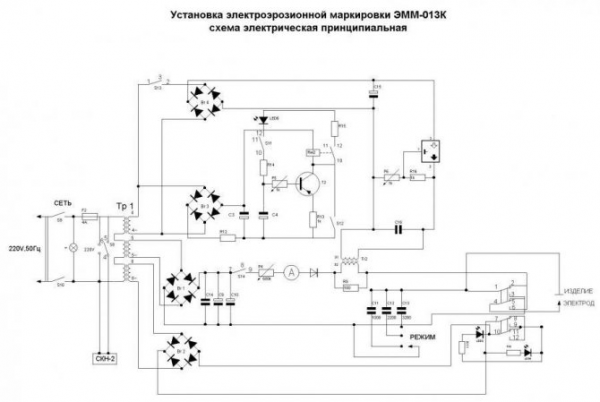

Электрическая схема электроискровой установки

Принцип работы генератора, который установлен на электроэрозионный станок, заключается в следующем:

- диодный мост проводит выпрямление промышленного тока напряжением 220 или 380 Вольт;

- установленная лампа ограничивает тока короткого замыкания и защиты диодного моста;

- чем выше показатель нагрузки, тем быстрее проходит зарядка электроискрового станка;

- после того как зарядка закончится, лампа погаснет;

- зарядив установленный накопитель можно поднести электрод к обрабатываемой заготовке;

- после того как проводится размыкание цепи, конденсатор снова начинает заряжаться;

- время зарядки установленного накопительного элемента зависит от его емкости. Как правило, временной промежуток от 0,5 до 1 секунды;

- на момент разряда сила тока достигает несколько тысяч ампер;

- провод от конденсатора к электроду должен иметь большое поперечное сечение, около 10 квадратных миллиметров. При этом провод должен быть изготовлен исключительно из меди.

Частота генерации при подводе электрода электроискрового станка составляет 1 Гц.

Особенности электроискровой и электроимпульсной обработки

⇐ ПредыдущаяСтр 18 из 29Следующая ⇒

В зависимости от условий обработки, применяемых режимов, оборудования и технологических приемов, а также получаемых технологических характеристик эрозионную обработку электрическими разрядами подразделяют на электроискровую и электроимпульсную, а в зависимости от частоты повторения разрядов на низко-, средне- и высокочастотную.

Электроискровая обработка основана на использовании электрических импульсных разрядов малой длительности (от долей мкс до нескольких сотен мкс) и малой энергии (до 4-5 Дж), следующих с большой скважностью и высокой частотой (до 1,5×106 кГц).

Обработку производят при сравнительно невысоких напряжениях, обычно не превышающих 250 В. При этих напряжения расстояние между электродами невелико и составляет несколько сотых долей миллиметра. Затраты энергии на съем 0,1 кг металла составляет 4-5 кВт×ч.

Этот вид обработки применяется преимущественно для прецизионной обработки небольших деталей радиоэлектронной промышленности, топливной аппаратуры (мелкие отверстия, шлифовальные операции), вырезка фасонных контуров твердосплавных вырубных штампов непрофилированным (проволочным) электродом. При этом способе обработки достигается относительно низкая шероховатость Ra = 1; 2; и высокая точности обработки. Для получения наибольшей производительности при съёме металла с заготовки и наименьшего износа инструмента электрод-инструмент подключают к отрицательному полюсу генератора катоду, а заготовку – к положительному полюсу – аноду.

Электроимпульсная обработка представляет собой разновидность электроэрозионной oобработки. Она характеризуется большей скоростью съема металла при относительно высокой шероховатости обработанной поверхности. Соответственно и режимы обработки, форма используемых при обработке импульсов имеют существенные различия. В результате увеличения вводимой в зону импульсной обработки электрической мощности скорость съема металла по сравнению со скоростью съема при электроискровой обработке повышается в 8-10 раз.

Электрофизическая и электрохимическая обработка материала

... этой цели используется генератор импульсов. Процесс электроэрозионной обработки происходит в рабочей жидкости, которая заполняет пространство между электродами; при этом один из электродов — заготовка, а другой — электрод-инструмент. Под действием сил, возникающих ...

Увеличение длительности импульсов при низкой скважности и устранении обратной полуволны напряжения приводит к резкому снижению износа электрода-инструмента. В отличии от электроискровой обработки здесь применяется обратная полярность: анод-инструмент, катод-деталь. Благодаря высоким скоростям съема металла при снижении относительного износа инструмента становится возможной обработка фасонных поверхностей большой площади, требующих значительного съёма металла. Высокий КПД генератора импульсов, применяющегося при импульсной обработке, обеспечивает проведение обработки при пониженном удельном расходе электрической энергии.

Процесс импульсной обработки, как и все электроэрозионные процессы, основан на расплавлении малых частиц металла в зоне электрических разрядов. Чем выше частота разрядов, тем ниже (при прочих равных условиях) шероховатость поверхности. Поэтому при электроимпульсной обработке используют токи повышенной частоты, получаемые от специальных генераторов.

Режимы электроимпульсной обработки отличается от режимов электроискровой обработки применением пониженных напряжений и относительно большими значениями средних токов. Так, для генераторов импульсов типа МГИ верхний предел регулирования напряжения составляет 24-26 В, а нижний 11-12 В. При напряжении менее 11 В производительность и стабильность процесса резко снижаются. Скорость съема металла при электроимпульсной обработке зависит главным образом от силы тока. При достаточной мощности источника питания величину тока ограничивают в соответствии с размерами обрабатываемой поверхности, так как повышение силы тока сверх оптимальной приводит к оплавлению заготовки, быстрому износу электрода-инструмента и потере стабильности процесса.

Технологические схемы электроэрозионной обработки.

Рис.4.3. Схемы электроэрозионной обработки профилированным электродом: 1 – заготовка; 2 – электрод-инструмент; 3 – диэлектрическая жидкость; Sпp – направление подачи инструмента; методы прямого (а-г) и обратного (д) копирования; е – прошивание отверстий с криволинейной осью

Рис.4.4. Схемы электроэрозионной обработки непрофилированным электродом: а – вырезание сложнопрофильных деталей; б – резка заготовки; в – вырезка паза; г – электроэрозионное шлифование; д – растачивание; 1 – заготовке; 2 – не профилированный электрод; 3 – диэлектрическая жидкость

Формообразование обрабатываемой детали электроэрозионным методом можно осуществить по трем схемам.

1. Копирование формы электрода-инструмента, представляющего собой обратное отображение формы детали. При этой схеме обработки путём поступательного движения электрод-инструмент внедряется в заготовку по мере удаления металла под воздействием импульсов электрической энергии.

2. Взаимное перемещение заготовки и электрода-инструмента по определенному закону. Схема формообразования имеет сходные черты с некоторыми процессами механической обработки. Съем металла с заготовки, в отличие от механических процессов, осуществляется за счет эрозии удаляемого металла под действием подводимых импульсов электрической энергии.

Электрофизические и электрохимические методы обработки

... анодно-механическую обработку металлов. В основе электроэрозионной обработки металлов лежит процесс электроэрозии, т.е. разрушения поверхностей электродов при электрическом разряде между ними. Электроэрозионную обработку производят на специальных (электроискровых, электроимпульсных) станках. Инструментом для обработки служит электрод, изготовленный ...

3. Сочетание обеих схем формообразования. Осуществляя взаимное перемещение специального инструмента и заготовки по определенному закону, получают изделие сложной формы. Эта схема требует сложного оборудования и электродов-инструментов. Наиболее широкое распространение в практике получила первая схема формообразования, а выполняемые с её помощью операции называют копировально-прошивочными. Электроэрозионное прошивание круглых отверстий сплошным электродом-инструментом — одна из наиболее широко применяемых в машиностроении операций. Ее частным случаем является прошивание отверстий с криволинейной осью. Принципиальные схемы этих операций показаны на рис.4.3. Последнюю из этих операций производят аналогично первой, но электрод-инструмент, являющийся катодом, имеет криволинейную форму, повторяемую в изделии.

По второй технологической схеме электроэрозионной обработки проводят резание с использованием в качестве электрода инструмента металлического диска или проволоки. Обработка проволочным электродом-инструментом позволяет вырезать детали со сложным контуром высокой точности. Для нее характерны доступность и относительная несложность автоматизации движения подачи по заданной программе. Недостатком операций по этой схеме является ограничение их использования только вырезными или отрезными работами.

Операции третьей схемы электроэрозионной обработки получили наименьшее распространение. Они используются при обкатке (рис.4.5), электроэрозионной правке фасонных электроалмазных кругов, образовании в стальных и твердосплавных роликах и валиках, узких (менее 0,5 мм) канавок и т.д.

Рис.4.5. Схема формообразования обкатыванием: 1 – заготовка; 2 – электрод-инструмент; 3 – диэлектрическая жидкость; Sпр, Sкр – направление подачи

Электроэрозионное шлифование

Элементы электроэрозионного станка. Процесс электроэрозионной обработки происходит при объединении в одно целое генератора импульсов, системы автоматического регулирования межэлектродного промежутка, в также электроэрозионного станка. Последний должен обеспечить необходимое взаимное расположение обоих электродов, их закрепление и относительное перемещение, подвод к ним питания от генератора импульсов, заданные условия для протекания электрических разрядов в рабочей жидкости, условия наблюдения за процессом обработки с соблюдением правил безопасности.

Генератор импульсов располагают в станине станков. Если этого не позволяют размеры генератора импульсов, то его выполняют как отдельный агрегат и располагают возможно ближе к станку. Электрическую цепь между генератором импульсов и электродами делают, по возможности короче и выполняют ее многожильными коаксиальными проводами для уменьшения влияния поверхностного эффекта.

Электроэрозионные станки снабжены специальными ваннами для обеспечения условий протекания электрических разрядов в рабочей жидкости. У одного тапа станков имеются стол, служащий для установки и закрепление детали, и рабочая головка с несущим элекгрод-инструментом, закрепленном в электродержателе. Стол и рабочая головка смонтированы на общем угловом кронштейне. После закрепления и выверки взаиморасположения электрода-заготовки и электрода-инструмента кронштейн перед началом электроэрозионной обработки вместе с деталью и электродом-инструментом погружают в заполненную рабочей жидкостью ванну. У станков этого типа имеется недостаток – при опускания кронштейна в ванну может возникнуть дополнительная погрешность. У станков другого типа, лишенных указанного недостатка, кронштейн с закрепленным на нем электродом-инструментом и деталью остается неподвижным, а перед электроэрозионной обработкой поднимается заполненная рабочей жидкостью ванна.

Электроэрозионная обработка

... Изготовление рабочих деталей пресс-форм, фасонных деталей из труднообрабатываемых штампов. Производительность — 70 мм 2 /мин, шероховатость — Ra = 0,8¸0,4. 4К721АФ1 Электроэрозионный копировально-прошивочный станок. Универсальный. Обработка сложнопрофильных ...

Необходимое движение электрода-инструмента обеспечивается приводом его подачи. Контроль электрических параметров процесса электроэрозионной обработки проводится по показаниям электрических приборов (вольтметра и амперметра).

Кроме регулирования электрического режима в установках электроэрозионной обработки необходимо осуществлять автоматическое регулирование перемещения электрода-инструмента. Для этого существует система автоматического регулирования межэлектродного промежутка. Она должна удовлетворять следующим основным требованиям: точно поддерживать заданное значение управляемой величины, определяющей установленный зазор; обладать малой инерционностью всех своих элементов; быть малогабаритной, экономичной, недорогой в изготовлении, простой и надежной в работе.

Существующие станки для электроэрозионной обработки условно делят на два типа: копировально-прошивочные и для обработки непрофилированным инструментом. Первые предназначены для создания полостей сложной формы, прошивания сложно-контурных окон фасонных и прямолинейных щелей, отверстий цилиндрической и более сложной конфигурации и др.

Электроэрозионный копировально-прошивочный станок включает в себя станину, рабочий стол для крепления детали, ванну с рабочей жидкостью, устройства вертикального, поперечного и продольного перемещений электрода-инструмента, генератор импульсов, блок управления станком, бак с рабочей жидкостью и вспомогательные устройства.

В станках для обработки непрофилированным инструментом тонкая медная, латунная или вольфрамовая проволока перематывается с одной катушки на другую. Электрод-заготовка крепится на рабочем столе, который может перемещаться по координатам X и Y соответствующими приводами, работающими по командам от системы управления. Электродная проволока используется однократно.

⇐ Предыдущая18Следующая ⇒