За последние годы актуальность данной темы значительно выросла в области химической отрасли, так как процесс абсорбции в химической промышленности может выступать в качестве очистного оборудования для удаления примесей в газовых смесях, исключая большие потери ценного материала.

Целью данной работы: изучение процессов абсорбции и ознакомится с оборудованием, в котом проходят процессы абсорбции.

Задача работы: анализ оборудования для выявление параметров, которые могут повлиять на выбор абсорберов, используя материальный баланс процесса.

Процесс абсорбции

Абсорбцией называют процесс поглощения газа жидким поглотителем, в котором газ растворим в той или иной степени. Обратный процесс — выделение растворенного газа из раствора — носит название десорбции.

В абсорбционных процессах (абсорбция, десорбция) участвуют две фазы — жидкая и газовая, и происходит переход вещества из газовой фазы в жидкую (при абсорбции) или, наоборот, из жидкой фазы в газовую (при десорбции).

Таким образом, абсорбционные процессы являются одним из видов процессов массопередачи.

Промышленное проведение абсорбции может сочетаться или не сочетаться с десорбцией. Если десорбцию не производят, поглотитель используется однократно. При этом в результате абсорбции получают готовый продукт, полупродукт или, если абсорбция проводится с целью санитарной очистки газов, отбросный раствор, сливаемый (после обезвреживания) в канализацию.

Сочетание абсорбции с десорбцией позволяет многократно использовать поглотитель и выделять абсорбированный компонент в чистом виде. Для этого раствор после абсорбера направляют на десорбцию, где происходит выделение компонента, а регенерированный (освобожденный от компонента) раствор вновь возвращают на абсорбцию. При такой схеме (круговой процесс) поглотитель не расходуется, если не считать некоторых его потерь, и все время циркулирует через систему абсорбер — десорбер — абсорбер.

В некоторых случаях (при наличии малоценного поглотителя) в процессе проведения десорбции отказываются от многократного применения поглотителя. Пои этом регенерированный в десорбере поглотитель сбрасывают в канализацию, а в абсорбер подают свежий поглотитель.

Реферат абсорбция

... путем десорбции или направляют раствор на соответствующую переработку. Иногда, если количество извлекаемого компонента очень мало и поглотитель не представляет ценности, раствор после абсорбции сбрасывают ... абсорбента в газовую фазу, т. е. осуществляется процесс десорбции. Всякий массообменный процесс стремится к состоянию равновесия, поэтому движущую силу процесса абсорбции определяют как разность ...

Поглотители, абсорбция в которых сопровождается необратимой химической реакцией, не поддаются регенерации путем десорбции. Регенерацию таких поглотителей можно производить химическим методом.

Абсорберы

Аппараты, в которых проводят процессы абсорбции, называют абсорберами.

При абсорбционных процессах массообмен происходит на поверхности соприкос-новения фаз. Поэтому абсорбционные аппараты должны иметь развитую поверхность соприкосновения между газом и жидкостью. Исходя из этого, абсорбционные аппараты можно подразделить на следующие группы:

а) Поверхностные абсорберы, в которых поверхностью контакта между фазами является зеркало жидкости (собственно поверхностные абсорберы) или поверхность текущей пленки жидкости (пленочные абсорберы).

К этой же группе относятся насадочные абсорберы, в которых жидкость стекает по поверхности загруженной в абсорбер насадки из тел различной формы (кольца., кусковой материал и т.д.), и механические пленочные абсорберы. Для поверхностных абсорберов поверхность контакта в известной степени определяется геометрической поверхностью элементов абсорбера (например, насадки), хотя во многих случаях и не равна ей.

б) Барботажные абсорберы, в которых поверхность контакта развивается потоками газа. распределяющегося в жидкости в виде пузырьков и струек. Тaкое движение газа (барботаж) осуществляется путем пропускания его через заполненный жидкостью аппарат (сплошной барботаж) либо в аппаратах колонного типа с колпачковыми, ситчатыми или провальными тарелками. Подобный характер взаимодействия газа и жидкости наблюдается также в насадочных абсорберах с затопленной насадкой. В эту же группу входят барботажные абсорберы с перемешиванием жидкости механическими мешалками. В барботажных абсорберах поверхность контакта определяется гидродинамическим режимом (расходами газа и жидкости).

Тарельчатые колонны со сливными устройствами. В этих колоннах перелив жидкости тарелки на тарелку осуществляется при помощи специальных устройств — сливных трубок, карманов и т. п. Нижние концы трубок погружены в стакан на нижерасположенных тарелках и образуют гидравлические затворы, исключающие возможность прохождения газа через сливное устройство.

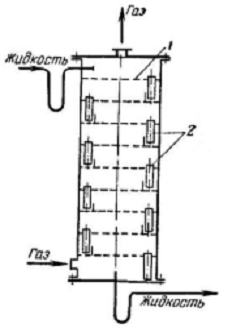

Рис. 1 — Тарельчатая колона со сливными устройствами: 1 — тарелка; 2 — сливные устройства

Принцип работы колонн такого типа виден из рис.1, где в качестве примера показан абсорбер с ситчатыми тарелками. Жидкость поступает на верхнюю тарелку 1, сливается с тарелки на тарелку через переливные устройства 2 и удаляется из нижней части колонны. Газ поступает в нижнюю часть аппарата, проходит последовательно сквозь отверстия или колпачки каждой тарелки. При этом газ распределяется виде пузырьков и струй в слое жидкости на тарелке, образуя на ней слой пены, являющийся основной областью массообмена и теплообмена на тарелке. Отработанный газ удаляется сверху колонны.

в) Распыливающие абсорберы, в которых поверхность контакта образуется путем распыления жидкости в массе газа на мелкие капли. Поверхность контакта определяется гидродинамическим режимом (расходом жидкости).

Способы и аппараты очистки отходящих газов от пыли. Методы очистки от пыли

... диаметром 40 мм. Динамические пылеуловители. Очистка газов от пыли осуществляется за счет центробежных сил ... Пыль улавливается пенным слоем, который образуется при взаимодействии газа и жидкости. Эффективность процесса пылеулавливания зависит от величины межфазной поверхности. ... которой осуществляется контакт между газом и каплями жидкости. По направлению движения газа и жидкости полые скрубберы ...

К этой группе относятся абсорберы, в которых распыление жидкости производится форсунками (форсуночные, или полые, абсорберы), в токе движущегося с большой скоростью газа (скоростные прямоточные распыливающие абсорберы) или вращающимися механическими устройствами (механические распыливающие абсорберы).

Приведенная классификация абсорбционных аппаратов является условной, так как отражает не столько конструкцию аппарата, сколько характер поверхности контакта. Один и тот же тип аппарата в зависимости от условий работы может оказаться при этом в разных группах. Например, насадочные абсорберы могут работать как в пленочном, так и в барботажном режимах В аппаратах с барботажными тарелками возможны режимы, когда происходит значительное распыление жидкости и поверхность контакта образуется в основном каплями.

Области применения абсорбционных процессов

Области применения абсорбционных процессов в химической и смежных отраслях промышленности весьма обширны. Некоторые, из этих областей указаны ниже:

- Получение готового продукта путем поглощения газа жидкостью. Примерами могут служить: абсорбция SO3 в производстве серной кислоты;

- абсорбция НС1 с получением соляной кислоты;

- абсорбция окислов азота водой (производство азотной кислоты) или щелочными растворами (получение нитратов) и т. д. При этом абсорбция проводится без последующей десорбции.

— Разделение газовых смесей для выделения одного или нескольких ценных компонентов смеси. В этом случае применяемый поглотитель должен обладать возможно большей поглотительной способностью по отношению к извлекаемому компоненту и возможно меньшей по отношению к другим составнымчастям газовой смеси (избирательная, или селективная, абсорбция).

При этом абсорбцию обычно сочетают с десорбцией в круговом процессе. В качестве примеров можно привести абсорбцию бензола из коксового газа, абсорбцию ацетилена из газов крекинга или пиролиза природного газа, абсорбцию бутадиена из контактного газа после разложения этилового спирта и т. п.

Очистка газа от примесей вредных компонентов

Такая очистка осуществляется прежде всего с целью удаления примесей, не допустимых при дальнейшей переработке газов (например, очистка нефтяных и коксовых газов от Н2S, очистка азотно-водородной смеси для синтеза аммиака от СО2 и СО, осушка сернистого газа в производстве контактной серной кислоты и т. д.).

Кроме того, производят санитарную очистку выпускаемых в атмосферу отходящих газов (например, очистка топочных газов отSO2; очистка от С12 абгаза после конденсации жидкого хлора; очистка от фтористых соединений газов, выделяющихся при производстве минеральных удобрений, и т. п.).

В рассматриваемом случае извлекаемый компонент обычно используют, поэтому его выделяют путем десорбции или направляют раствор на соответствующую переработку. Иногда, если количество извлекаемого компонента очень мало и поглотитель не представляет ценности, раствор после абсорбции сбрасывают в канализацию.

Улавливание ценных компонентов из газовой смеси для предотвращения их потерь, а также по санитарным соображениям, например рекуперация летучих растворителей (спирты, кетоны, эфиры и др.).

Анализ и исследование способов очистки от вредных выделений при ...

... труда на производстве сплавов на основе цинка, применение систем фильтрации, очистки, вентиляции, местных отсосов является актуальным. 1. ЛИТЕРАТУРНЫЙ ОБЗОР [Электронный ... получения качественных отливок широко применяют различное рафинирование: ликвационное рафинирование, рафинирование газами, химическое рафинирование, электрохимическое рафинирование, метод зонной перекристаллизации. При применении ...

Следует отметить, что для разделения газовых смесей, очистки газов и улавливания ценных компонентов наряду с абсорбцией применяют и иные способы: адсорбцию, глубокое охлаждение и др. Выбор того или иного способа определяется технико-экономическими соображениями. Обычно абсорбция предпочтительнее в тех случаях, когда не требуется очень полного извлечения компонента

абсорбция газ очистка

Материальный баланс процесса абсорбции

Материальный баланс и расход абсорбента. Примем расходы фаз по высоте аппарата постоянными и выразим содержание поглощаемого газа в относительных мольных концентрациях.

Обозначим: G — расход инертного газа, кмоль/сек;ни Yк — начальная и конечная концентрации абсорбтива в газовой смеси, кмоль/кмоль инертного газа;расход абсорбента, кмоль/сек; его концентрации Хн и Хк, кмоль/кмоль абсор-бента.

Тогда уравнение материального баланса будет:

![]() (1)

(1)

Отсюда общий расход абсорбента (в кмоль/сек)

![]() (2)

(2)

![]() (3)

(3)

Это уравнение можно переписать так:

![]() (4)

(4)

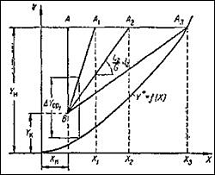

Уравнение (4) показывает, что изменение концентрации в абсорбционном аппарате происходит прямолинейно и, следовательно, в координатах Y -X рабочая линия процесса абсорбции представляет собой прямую с углом наклона, тангенс которого равен ![]() . Между удельным расходом абсорбента и размерами аппарата существует определенная связь. Через точку В с координатами Хн и Yк (рисунок 2) проведем, согласно уравнению (4), рабочие линии ВА, ВА1, ВА2, ВА3, отвечающие различным концентрациям абсорбента или разным удельным его расходам. При этом точки А, А1, А2, А3 будут лежать на одной горизонтальной прямой в соответствии с заданной начальной концентрацией Yн газа в смеси.

. Между удельным расходом абсорбента и размерами аппарата существует определенная связь. Через точку В с координатами Хн и Yк (рисунок 2) проведем, согласно уравнению (4), рабочие линии ВА, ВА1, ВА2, ВА3, отвечающие различным концентрациям абсорбента или разным удельным его расходам. При этом точки А, А1, А2, А3 будут лежать на одной горизонтальной прямой в соответствии с заданной начальной концентрацией Yн газа в смеси.

Рисунок 2 — К определению удельного расхода абсорбента

В случае растворов небольшой концентрации для любого значения Х и выбранной величины движущая сила процесса выражается разность ординат Y-Y*, изображенных вертикальными отрезками, соединяющими соответствующие точки рабочей линии и линии равновесия.

*= f(X)

Для всего аппарата можно принять среднее значение ∆Yср, величин: которого, например для рабочей линии BA1изображена на рисунке отрезком ∆Yср1. Величина ∆Yср будет тем больше, чем круче наклон рабочих линий и, следовательно, чем больше удельный расход абсорбента. Если рабочая линия ВА совпадает с вертикалью, то движущая сила процесса имеет максимальное значение, однако удельный расход абсорбента при этом будет бесконечно большим (так как Хк = Хн).

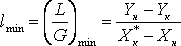

Если же линия рабочих концентраций ВА3 касается линии равновесия, то удельный расход абсорбента минимален(l= lmin), а движущая сила в точке касания равна нулю, поскольку в этой точке рабочая концентрация равна равновесной. В первом случае размеры абсорбционного аппарата будут наименьшими при бесконечно большом расходе абсорбента, во втором — расход абсорбента наименьший при бесконечно больших размерах аппарата. Таким образом, оба случая являются предельными и практически неосуществимы.

Очистка промышленных газов от сероводорода

... газа от сероводорода. Основным аппаратом установки является полая равнопроточная распылительная башня объемным центробежным распылителем, приводимым во вращение электродвигателем. Газ на очистку поступал из газохода через вентиль башню. Расход газа ... очистки коксового газа от сероводорода мышьяковосодовым раствором в ротационных аппаратах. С целью интенсификации процессов абсорбции сероводорода и ...

В реальном абсорбционном аппарате равновесие между фазами не достигается и всегда Хк < Х*к, где Х*к — концентрация поглощаемого газа в жидкости, находящейся в равновесии с поступающим газом. Отсюда следует, что значение l всегда должно быть больше минимального значения lmin отвечающего предельному положению рабочей линии (линия BA3 на рисунке 2).

Значение lmin можно определить по уравнению (3) при замене Хк на Х*к:

(5)

(5)

Необходимо отметить, что увеличение удельного расхода l абсорбента одновременно со снижением высоты аппарата приводит к определенному увеличению его диаметра. Это объясняется тем, что с увеличением l возрастает также расход поглотителя L, а при этом, как показано ниже, снижаются допустимые скорости газа в аппарате, по которым находят его диаметр. Вот почему в тех случаях, когда удельный расход абсорбента не задан технологическими условиями, т. е. когда не задана конечная концентрация Хк абсорбента, следует выбирать такое соотношение между размерами абсорбционного аппарата и удельным расходом l абсорбента, при котором величина l и размеры аппарата будут оптимальными.

Оптимальный удельный расход поглотителя lопт может быть найден только с помощью технико-экономического расчета.

Заключение

Проблемы, с которыми столкнулась при выполнении данной работы, что настоящее время еще нет вполне надежного метода, позволяющего определять коэффициент массопередачи путем расчета либо на основе лабораторных или модельных опытов. Однако для некоторых типов аппаратов можно найти коэффициенты массопередачи с достаточно большой точностью при помощи расчета или сравнительно простых опытов.

Другой не маловажной проблемой является выбор вида и размеров абсорбера (например, диаметр и высота),который определяют путем расчета, исходя из заданных условий работы (производительность, требуемая степень извлечения компонента и т.д.).

Для расчета необходимы сведения по статике и кинетике процесса. Данные по статике находят из справочных таблиц, рассчитывают при помощи термодинамических параметров или определяют опытным путем. Данные по кинетике в значительной степени зависят от типа аппарата и режима его работы. Наиболее надежны результаты экспериментов, проведенных при тех же условиях. В ряде случаев подобные данные отсутствуют, и приходится прибегать к расчету или опытам.

Вывод : процесс абсорбции в настоящее время актуальная тема для химической промышленности,так как сочетание абсорбции с десорбцией позволяет многократно использовать поглотитель и выделять абсорбированный компонент в чистом виде. При такой схеме (круговой процесс) поглотитель не расходуется, если не считать некоторых его потерь, и все время циркулирует через систему абсорбер — десорбер — абсорбер.

Список литературы

[Электронный ресурс]//URL: https://inzhpro.ru/referat/desorbtsiya/

Расчёт выпарного аппарата

... единичном аппарате). Наибольшее применение в химической технологии нашли выпарные аппараты поверхностного типа, особенно вертикальные трубчатые выпарные аппараты с паровым ... проводится в выпарных аппаратах. По принципу работы выпарные аппараты разделяются на ... аппарата. Конструкции таких аппаратов несколько более сложны, но в них достигается более интенсивная теплопередача и уменьшается расход ...

1. Э. Игнатович. Химическая техника. Процессы и аппараты. Часть 2. Москва: Техносфера, 2007.

— «Основные процессы и аппараты химической технологии», пособие по проектированию под ред. Ю.И. Дытнерского. М, «Химия» 1991 г.

— К.Ф. Павлов, П.Г. Романков, А.А. Носков. «Примеры и задачи по курсу процессов и аппаратов химической технологии». Л., «Химия», 1976г.

— А.А. Лащинский, А.Р. Толчинский. «Основы конструирования и расчета химической аппаратуры». М., 1968 г.

— Отраслевой стандарт ОСТ 26-808-73.