Селективная очистка — процесс переработки нефтяного сырья, направленный на улучшение качества масляных фракций. Он основан на экстракции сырья избирательным растворителем с последующей отгонкой растворителя из рафинатного и экстрактного растворов. Может осуществляться как для дистиллятного, так и для остаточного сырья. В процессе селективной очистки из исходного сырья извлекаются нежелательные для товарных масел компоненты — смолисто-асфальтеновые вещества, гетероатомные соединения и полициклические ароматические углеводороды с короткими боковыми цепями. Целевым продуктом процесса является рафинат — очищенная масляная фракция, состоящая главным образом из парафиновых и нафтеновых углеводородов, а также моноциклической ароматики с длинными боковыми цепями. По сравнению с исходным сырьем, полученный рафинат обладает повышенным индексом вязкости, более высокой температурой застывания и имеет более светлый оттенок цвета.

На нефтеперерабатывающих заводах топливно-масляного профиля установка селективной очистки может находиться в составе маслоблока.

.1 Общая характеристика производственного объекта

Установка селективной очистки масел 37/1 предназначена для удаления из масляных фракций смолистых веществ, полициклических ароматических и нафтено-ароматических углеводородов с короткими боковыми цепями, сернистых соединений с целью повышения индекса вязкости, снижения коксуемости, улучшения цвета и вязкостно-температурных свойств смазочных масел.

На установке осуществляется очистка N-метил-a-пирролидоном (метилпирролидоном) дистиллятных фракций (фр.350-420 о С, 420-500 о С, 450-550 о С) и деасфальтизата.

Установка состоит из:

- блока экстракции;

- блока регенерации рафинатного раствора;

- блока регенерации экстрактного раствора и осушки растворителя.

Назначение процесса селективной очистки — удаление смолистых веществ и полициклических ароматических углеводородов из масел с целью повышения их индекса вязкости и снижения коксуемости (по признаку извлечения нежелательного компонента его можно назвать процессом деароматизации масел).

Сырье — масляные дистилляты, получаемые при вакуумной перегонке мазутов, и деасфальтизаты гудронов.

Целевые продукты — рафинаты — направляются на депарафинизацию с целью улучшения низкотемпературных свойств масел. Побочные продукты селективной очистки — экстракты — используются как сырье для производства битумов, технического углерода, нефтяных коксов, пластификаторов каучуков в резиновой и шинной промышленности, как компонент котельного топлива.

Гидроочистка масел

... масел с индексом вязкости 90 и выше. Исследования показали, что предварительная гидроочистка масляных дистиллятов и деасфальтизатов остаточных масел на обычных катализаторах гидроочистки позволяет значительно улучшить работу установок селективной очистки. ... снимает необходимость глубокой селективной очистки сырья, что приводит к увеличению производительности установки фенольной очистки, а при ...

В качестве растворителей на ранних этапах развития процессов селективной очистки масел использовались анилин, нитробензол, жидкий сернистый ангидрид, хлорекс (β, β’-дихлорэтиловый эфир) и др. Основными промышленными растворителями в настоящее время являются фенол, фурфурол и находящий все большее применение N-метилпирролидон (NMП).

Процесс экстракции углеводородов избирательными растворителями является многофакторным: на результаты очистки влияют химический состав и качество сырья, природа и количество растворителя, температурный режим и эффективность экстракционного аппарата [1].

Поскольку целевым назначением процесса очистки масел избирательными растворителями является повышение индекса вязкости, то качество сырья следует рассматривать в первую очередь с точки зрения содержания в нем высокоиндексных компонентов.

Известно, что в масляных фракциях нефтей парафино-нафтенового основания содержится больше углеводородов, обеспечивающих высокий индекс вязкости, чем в соответствующих фракциях тяжелых высокоароматизированных нефтей. Поэтому, с точки зрения производства масел с хорошими вязкостно-температурными свойствами, первые нефти являются более предпочтительным исходным сырьем, чем вторые. Наоборот, высокая концентрация в исходном сырье смолистых и гетероорганических соединений, а также полициклических ароматических углеводородов, характеризующихся отрицательным индексом вязкости и подлежащих удалению при очистке, делает нецелесообразным использование такого сырья.

Существенное влияние на качество базовых масел и на техникоэкономические показатели процессов селективной очистки оказывает фракционный состав сырья. При очистке масляных фракций, выкипающих в широком интервале температур, вместе с низкоиндексными компонентами удаляются и приближающиеся к ним по растворимости низкокипящие ценные углеводороды сырья. В то же время часть полициклических углеводородов, имеющих высокие КТР, остается в рафинате. Влияние фракционного состава масляных дистиллятов из сернистой нефти на эффективность очистки фенолом показано в таблице 1.

Таблица 1 — Влияние фракционного состава масляных дистиллятов из сернистой нефти на эффективность очистки фенолом

|

Предел выкипания фракций,°С |

Интервал кипения,°С |

КТР,°С |

Выход рафината, % |

Индекс вязкости |

|

от 350 до 500 |

150 |

69 |

64 |

82 |

|

от 420 до 500 |

78 |

63 |

86 |

|

|

от 350 до 420 |

70 |

66 |

68 |

84 |

Чем уже температуры выкипания дистиллятных фракций, тем более эффективно проходит их очистка селективным растворителем.

В настоящее время в мировой нефтепереработке для селективной очистки масел применяются в основном следующие три избирательных растворителя: фенол, фурфурол и N-метилпирролидон.

Фенол как избирательный растворитель для очистки масел известен давно. Еще в 1922 г. был взят патент на применение фенола для очистки нефтепродуктов. В 1930 г. в Канаде была построена первая промышленная установка селективной очистки масел фенолом.

По растворяющей способности фенол значительно превосходит фурфурол, поэтому очистка масел фенолом производится при меньшем расходе растворителя и при более низких температурах.

При очистке масел фенолом достаточно полно извлекаются полициклические углеводороды с короткими боковыми цепями. В значительно меньшей степени извлекаются фенолом смолистые соединения. Практически совсем не растворимы в феноле асфальтены, поэтому остаточные продукты (гудроны, полугудроны) должны быть предварительно деасфальтизированы.

При фенольной очистке масляные фракции одновременно обессериваются и деазотируются в результате их удаления в составе полициклических углеводородов и смол.

Сравнительно низкая плотность и высокая температура плавления, вязкость и поверхностное натяжение фенола при температурах очистки, относящиеся к его недостаткам, затрудняют массообмен и способствуют образованию эмульсии. В результате при очистке масел фенолом не могут быть использованы высокоэффективные экстракционные аппараты, в частности роторно-дисковые контакторы, хорошо зарекомендовавшие себя при очистке фурфуролом.

Фурфурол — гетероциклический альдегид фуранового ряда. Фурфурол относится к числу избирательных растворителей с высокой селективностью и сравнительно низкой растворяющей способностью. При фурфурольной очистке масел достигается четкое экстрагирование низкоиндексных компонентов из сырья и, как следствие, высокие выходы рафината, однако процесс требует повышенного расхода растворителя по сравнению с фенольной очисткой.

Фурфурол обладает более высокой плотностью, и в этой связи сепарация рафинатной и экстрактной фаз по высоте экстракционной колонны будет осуществляться более полно при очистке масел фурфуролом. Для улучшения разделения фаз при фенольной очистке масел приходится несколько снижать производительность установки по сырью.

Фурфурол имеет более низкую температуру плавления, а это в свою очередь обеспечивает более широкий диапазон рабочих температур в экстракционной колонне при фурфурольной очистке масел. Температура низа экстракционной колонны при фенольной очистке ограничена температурой плавления фенола.

Фурфурол имеет и более низкую температуру кипения, что снижает тепловые затраты при регенерации растворителей из фаз.

Из-за пониженной растворяющей способности фурфурол применяется при очистке преимущественно дистиллятных масляных фракций.

Основным недостатком фурфурола являются его низкие термическая и окислительная способности. По этой причине в технологическую схему фурфурольной очистки масел приходится ввести дополнительную стадию деаэрации сырья, где под вакуумом с подачей перегретого водяного пара из сырьевого потока удаляются воздух и влага. Кроме того, для предотвращения окисления фурфурола его вынуждены хранить под защитным слоем масла или инертного газа.

N-метилпирролидон имеет более высокую по сравнению с фурфуролом и несколько меньшую по сравнению с фенолом растворяющую способность. От фенола N-метилпирролидон (NMП) отличается большей избирательностью по отношению к углеводородам ароматического ряда, нетоксичностью и более низкой температурой плавления. При экстракции масел NMП обеспечивает больший (на 5-7 %) выход и лучшее качество рафината при в 1,5 раза меньшей кратности растворителя по сравнению с фенолом. Кроме того, NMП не образует азеотропа с водой, что практически исключает необходимость водного контура в блоке регенерации растворителя, при этом достигается снижение энергозатрат примерно на 25-30 %.

В структуре мощностей селективной очистки масел за рубежом, особенно в США, преобладают процессы с использованием NMП (~45 %) и фурфурола (~35 %), а в бывшем СССР — главным образом фенола (более 70 %) [1,2].

Количество растворителя подбирается в зависимости от качества сырья и требуемого качества рафината. Чем выше содержание низкоиндексных компонентов в сырье, тем выше должна быть кратность растворителя к сырью. Аналогично, ужесточение требований к качеству рафината требует увеличения расхода растворителя. При прочих равных условиях деароматизация дистиллятного сырья широкого фракционного состава, по сравнению с сырьем более узкого фракционного состава, требует большей кратности растворителя. При селективной очистке деасфальтизатов требуемая кратность растворителя симбатно возрастает с повышением их коксуемости. В таблице 2 приведены сравнительные характеристики деасфальтизатов с разным процентом коксуемости.

Таблица 2 — Сравнительные характеристики деасфальтизатов с разным процентом коксуемости

|

Коксуемость деасфальтизата, % |

1,25 |

1,52 |

1,90 |

|

Кратность фенола к сырью |

2,8: 1 |

3,2: 1 |

4,5: 1 |

|

Выход рафината, % |

67,7 |

55,1 |

50,0 |

|

Коксуемость рафината, % |

0,42 |

0,44 |

0,65 |

Увеличение кратности растворителя к сырью сопровождается дополнительным растворением компонентов сырья и переходом их в экстрактный раствор. Поэтому выход рафината с увеличением кратности растворителя монотонно снижается, а его индекс вязкости и стабильность против окисления повышаются. Однако улучшение качества масел наблюдается лишь до определенного момента, после которого как индекс вязкости, так и стабильность против окисления ухудшаются.

Снижение индекса вязкости происходит в результате ухудшения избирательности растворения в области предкритического растворения (то есть вблизи КТР), а ухудшение стабильности против окисления связано с эффектом переочистки, то есть чрезмерным удалением из масел полициклических ароматических углеводородов и смол, являющихся естественными ингибиторами окисления. Поэтому в тех случаях, когда к индексу вязкости предъявляются ординарные требования, процесс очистки следует проводить с получением рафината с наиболее высокой стабильностью против окисления. Установлено, что расход фенола в этом случае составляет 200 % для дистиллятного и 300 — 400 % для остаточного сырья. В тех же случаях, когда к индексу вязкости предъявляются повышенные требования, рафинат следует переочищать, а стабильность против окисления повысить введением антиокислительных присадок [2].

Температурный режим экстракции подбирается в зависимости от КТР сырья и требуемого качества рафината.

Чем выше температура кипения сырья, тем выше величина его КТР и тем при более высокой температуре можно его очищать. Повышенное содержание асфальто-смолистых веществ и полициклических ароматических углеводородов понижает КТР и требует более низкой температуры экстракции. Практически температура очистки поддерживается на 10-25°С ниже КТР сырья в зависимости от требуемого качества рафината и составляет 55-70°С для дистиллятного сырья, 75-95°С для деасфальтизатов при очистке фенолом, 60-90 и 95-115°С соответственно при использовании фурфурола.

Повышение температуры очистки приводит к улучшению качества рафината и снижению его выхода вследствие увеличения растворяющей способности растворителя и соответственно более полного извлечения низкоиндексных компонентов сырья. Однако избирательность разделения при этом ухудшается, особенно в области предкритических температур. Поэтому на практике целесообразно избегать применения температур, близких к КТР, а регулирование качества осуществлять путем увеличения кратности растворителя, подбором оптимального температурного градиента экстракции, методом возбуждения рисайкла и другими приемами.

Как и в процессе деасфальтизации, для улучшения четкости разделения процесс селективной очистки масел целесообразно вести при высоком температурном градиенте. На установках фурфурольной очистки масел градиент экстракции поддерживают на уровне 30 — 40°С, а на фенольной — всего 10 — 20°С.

Различие в температурных условиях экстракции предопределяется плотностью применяемости растворителя. При фенольной очистке из-за низкой разности плотностей растворителя и исходного сырья градиент экстракции снижают до минимума, так как при смешении вторичных потоков с близкими удельными массами сепарация фаз происходит гораздо медленнее и даже при сравнительно невысоких скоростях в экстракционных колоннах приходится принимать конкретные меры к снижению степени внутренней циркуляции промежуточных масляных фракций. Повышение градиента экстракции приводит к заметному повышению относительных скоростей контактирующихся фаз, в результате на отдельных участках по высоте экстракционной колонны не достигается фазового равновесия. Кроме того, эмульгируемость системы фенол — углеводороды еще более ухудшает фазовое равновесие в потоках. Более высокая плотность фурфурола позволяет вести процесс очистки с высоким градиентом экстракции.

Если температура верха экстракционной колонны ограничивается критической температурой растворения, то температура низа — вязкостными свойствами экстрактного раствора.

В таблице 3 показано влияние температуры верха на выход и качество рафинатов фенольной очистки деасфальтизата [1].

Таблица 3 — Влияние температуры верха на выход и качество рафинатов фенольной очистки деасфальтизата

|

Показатель |

Температура верха,°С |

||||

|

70 |

75 |

80 |

85 |

95 |

|

|

Выход рафината, % |

72,3 |

70,2 |

61,2 |

53,9 |

39,5 |

|

Качество рафината: Ρ 4 20 |

0,885 |

0,8845 |

0,8839 |

0,8742 |

|

|

N D 50 |

1,4872 |

1,4868 |

1,4842 |

1,4812 |

1,4765 |

|

Вязкость при 100°С, сСт |

18,9 |

18,73 |

18,28 |

17,64 |

16,7 |

|

Коксуемость, % |

0,47 |

0,44 |

0,39 |

0,33 |

0,29 |

|

Содержание серы, % |

1,26 |

1,23 |

1,09 |

0,93 |

0,65 |

Наличие блока предварительной деаэрации сырья. Фурфурол обладает низкой термостабильностью и осмоляется при контакте с кислородом воздуха. Деаэрация — удаление воздуха из сырья с помощью водяного пара под вакуумом при температуре 130 о С в аппаратах колонного типа (деаэраторах).

Регенерация растворителя из рафинатного раствора и последние ступени регенерации растворителя из экстрактного раствора осуществляется под вакуумом. Это связано с тем, что фурфурол имеет низкую термостабильность, что не позволяет нагревать его выше 220-230 о С.

В качестве экстрактных аппаратов используются роторнодисковые контакторы [3].

На многих химических предприятиях колонная массообменная аппаратура является основным видом оборудования, от режима работы которого существенно зависит экономическая эффективность всего технологического процесса. Как правило, массообменные колонны используются для выделения целевого компонента из реакционной смеси, образованной после химического превращения исходных компонентов в реакционном блоке. Массообменные колонны — крупногабаритное, металлоемкое оборудование, часто размещаемое на открытых площадках и определяющее внешний вид химического предприятия. Правильное проектирование и эксплуатация массообменных колонн представляет важную инженерно-техническую задачу, решение которой требует привлечения современных научных разработок и исследований.

Ввиду большого многообразия колонной аппаратуры не представляется возможным провести её классификацию, используя какой-либо один классифицирующий признак. Поэтому, как и во многих других случаях, колонное массообменное оборудование классифицируется по нескольким основным признакам:

по виду массообменного процесса аппараты подразделяются на ректификационные и дистилляционные (разделение систем пар-жидкость); абсорбционные и десорбционные (разделение систем газ-жидкость); экстракционные (разделение систем жидкость-жидкость) и адсорбционные (поглощение газа или жидкости твердым адсорбентом);

в зависимости от давления, создаваемого в аппарате, аппараты подразделяются на вакуумные, атмосферные и работающие под давлением (низким, средним, высоким);

в зависимости от режима аппараты делятся на колонны с периодическим и непрерывным режимом работы;

в зависимости от направления движения фаз оборудование подразделяется на прямоточные, противоточные, с перекрестным и смешанным током массообменные колонны;

в зависимости от типа контактного устройства распространены насадочные, тарельчатые и роторные массообменные колонны.

В химической, нефтехимической и газовой промышленности наиболее широкое применение получили тарельчатые и насадочные колонны с различными типами тарелок и насадочных тел. Причем насадочные колонны используются преимущественно в процессах абсорбции, а тарельчатые — ректификации. Роторные массообменные колонны применяются, как правило, для осуществления процессов дистилляции и экстракции [2].

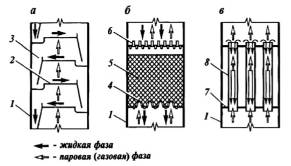

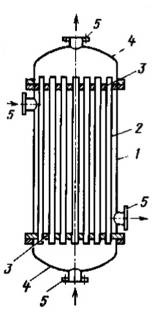

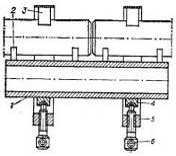

На рисунке 1.1 показаны схемы основных типов колонных аппаратов.

а — тарельчатый; б — насадочный; в — пленочный; 1 — корпус колонны; 2 — полотно тарелки; 3 — переточное устройство; 4 — опорная решетка; 5 — насадка; 6 — распределитель; 7 — трубная решетка; 8 — трубка

Рисунок 1.1 — Схемы основных типов колонных аппаратов

Тарельчатыми называют колонные аппараты, у которых внутренними устройствами в рабочей зоне являются тарелки. Тарельчатые колонные аппараты состоят из вертикального корпуса, сферической или эллиптической крышки, днища и жестко скрепленной с корпусом опорной обечайки цилиндрической или конической формы. Использование конических опор для высоких колонн небольшого диаметра способствует повышению их устойчивости и уменьшению нагрузки на опорную поверхность фундаментального кольца. Внутри корпуса колонны смонтированы тарелки, устройство для ввода сырья, отбойное устройство и штуцера для жидкости и пара.

На корпусе колонны предусматриваются штуцера для ввода продукта и вывода пара, ввода флегмы и пара из кипятильника, вывода кубового остатка и циркулирующей кубовой жидкости в кипятильник. Кроме того, аппарат снабжают штуцерами для измерения давления и температуры по высоте аппарата, уровня жидкости, отбора проб и др.

Корпуса аппаратов, работающих при больших рабочих давлениях, а также аппаратов диаметром более 1200 мм выполняют цельносварными. Аппараты диаметром 400-1000 мм изготавливают в царговом исполнении, если рабочее давление в них не превышает 1,6 МПа. Аппараты в царговом исполнении снабжают неразъемными тарелками, представляющими собой отбортованный металлический диск с устройствами (отверстиями, колпачками, клапанами и пр.) для ввода пара на тарелку и слива жидкости. Для создания необходимого уровня жидкости на тарелке установлены сливная и переливная перегородки. Высота переливной перегородки постоянна; она образует так называемый переливной карман, в который погружена сливная труба расположенной выше тарелки. Высоту сливной перегородки можно регулировать для поддержания необходимого уровня жидкости на тарелке.

В аппаратах диаметром 1200 мм и более используют тарелки разборной конструкции. Тарелки собирают из отдельных полотен, ширина которых позволяет заносить их в колонну через люки. Полотна размещают на опорных балках. Для соединения полотен используют прижимные планки, струбцины, клиновые соединения. Вертикальная полка уголка и ребро, полученное отгибом одной из кромок полотна, увеличивают жесткость полотна тарелок. Герметичность соединений обеспечивают установкой прокладок [1].

Экстракция — массообменный процесс извлечения компонента из жидких смесей или твердых веществ жидким растворителем (экстрагентом), избирательно растворяющим только извлекаемые компоненты.

В соответствии е агрегатным состоянием взаимодействующих фаз различают жидкостную экстракцию, характеризующуюся извлечением компонента, растворенного в одной жидкости другой жидкостью, не растворимой и не смешивающейся с первой, и экстрагирование (выщелачивание), заключающееся в растворении компонента, находящегося в твердой фазе, жидкостью с последующим удалением его вместе с ней.

Движущей силой процесса экстракции является разность концентраций извлекаемого компонента в исходной смеси и в растворителе [3].

Экстракторы подразделяются на гравитационные, в которых взаимное движение фаз осуществляется за счет сил гравитации и центробежные, где взаимодействие и сепарация фаз обусловлены полем центробежных сил.

Колонные экстракторы для системы жидкость-жидкость разделяют на аппараты без подвода энергии и с подводом энергии. К первым относятся распылительные, насадочные, ситчатые экстракторы; ко вторым — смесительно-отстойные, роторные, пульсационные, вибрационные и др.

Распылительные экстракционные аппараты представляют собой полые колонны, в которых одна из фаз движется сплошным потоком, а другая — в виде капель. Эти аппараты просты по конструкции, но малоэффективны.

Насадочные колонны по конструкции аналогичны насадочным колоннам для процессов ректификации и абсорбции. В качестве насадки в них используют преимущественно кольца Рашига.

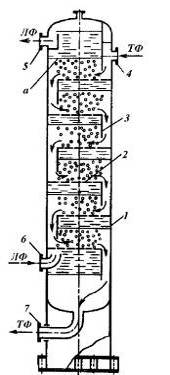

Ситчатая экстракционная колонна показана на рисунке 1.3 Она имеет вертикальный цилиндрический корпус 1 и перфорированные (ситчатые) тарелки 2, снабженные переливными устройствами 3. Колонна работает следующим образом. Тяжелая фаза ТФ через штуцер 4 подается непрерывно в колонну, сплошным потоком опускается по колонне и удаляется через штуцер 7. Легкая фаза ЛФ непрерывно поступает через штуцер 6 в колонну под нижнюю тарелку 2. Пройдя через отверстия тарелки, эта фаза диспергируется и в виде капель поднимается на следующую тарелку. В верхней части дисперсная фаза коалесцирует в сплошной слой, образуя уровень раздела фаз а и удаляется через штуцер 5. В процессе образования капель и их движения осуществляется процесс массообмена [4].

Рисунок 1.3 — Ситчатая экстракционная колонна

В данном блоке используется экстрактная испарительная колонна К-5. Технические характеристики экстрактной испарительной колонны К-5 приведены в таблице 4.

Таблица 4 — Технические характеристики испарительной колонны К-5

|

Наименование оборудования (тип, наименование аппарата, назначение и т.д.) |

Номер позиции по схеме, индекс |

Количество, шт. |

Материал |

Методы защиты металла оборудования от коррозии |

Техническая характеристика |

|

Экстрактная испарительная колонна |

К-5 |

1 |

В Ст3сп5 |

изоляция |

Расчетная температура — 250 о С Расчетное давление — 0,37МПа Высота — 17700 мм Диаметр — 2800 мм Число и тип тарелок колонны: 7 клапанных 1 глухая Рабочая среда — экстрактный раствор |

В испарительной колонне К-5 установлены клапанные тарелки.

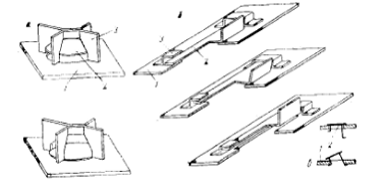

Клапанные тарелки широко применяют в нефтехимической промышленности, их изготавливают с дисковыми и прямоугольными клапанами. Они представляют собой цельные или собранные из нескольких секций диски, в которых имеются продолговатые щели либо круглые отверстия. Щели прикрываются пластинчатыми, а отверстия — круглыми клапанами. Клапаны установлены свободно и удерживаются скобами, приваренными к поверхности тарелки. Устройство и работа клапанов показана на рисунке 1.4.

а — круглый клапан, б — пластинчатый клапан, в — клапан с упорными рожками разной длины.

В отличие от тарелок, работающих в статическом режиме, т.е. при неизменном расстоянии между конструктивными элементами (например, между желобом и колпачком), клапанные тарелки работают в динамическом режиме. В зависимости от напора восходящих по колонне паров клапаны поднимаются на соответствующую величину (обычно на 4-10 мм), регулируя тем самым площадь свободного сечения тарелки. Это позволяет поддерживать скорость паров примерно постоянной при изменении общей нагрузки на колонну [4].

Основные преимущества клапанных тарелок: способность обеспечить эффективный массообмен в большом интервале рабочих нагрузок, несложность конструкции, низкая металлоемкость и невысокая стоимость [5].

Основной недостаток всех клапанных тарелок — возможность засорения и закоксовывания клапанов, в результате чего они «прихватываются» и не работают в динамическом режиме [4].

Колонна К-5 сделана из стали углеродистой, спокойной, группы «В», содержание углерода — от 0,14 % до 0,22 %; категория — 5.

Стали углеродистые группы «В» применяются для изготовления сварных конструкций, так как их свариваемость определяется химическим составом, а механические свойства вне зоны сварки определены в состоянии поставки [6].

В большинстве процессов нефтегазопереработки используется нагрев исходного сырья, а также применяемых при его переработке растворителей, реагентов, катализаторов и др. Полученные в результате того или иного технологического процесса целевые продукты или полуфабрикаты обычно требуется охлаждать до температуры, при которой возможны их хранение и транспорт.

На современном нефтеперерабатывающем заводе, где осуществляется глубокая переработка нефти, на изготовление аппаратов, предназначенных для нагрева и охлаждения, затрачивается до 30 % общего расхода металла на все технологические установки. Высокая эффективность работы подобных аппаратов позволяет сократить расход топлива и электроэнергии, затрачиваемой на тот или иной технологический процесс, и оказывает существенное влияние на его технико-экономические показатели. Поэтому изучению устройства и работы этих аппаратов, а также освоению, методов их расчета необходимо уделять особое внимание.

В аппаратах, где идет нагрев или охлаждение, происходит теплообмен между двумя потоками, при этом один из них нагревается, другой охлаждается. Поэтому их называют теплообменными аппаратами вне зависимости от того, что является целевым назначением аппарата — нагрев или охлаждение, какие потоки обмениваются теплом, происходит ли при этом только нагрев и охлаждение или же теплообмен сопровождается испарением или конденсацией.

Применительно к нефтеперерабатывающей промышленности, теплообменные аппараты классифицируются по следующим основным признакам:

в зависимости от способа передачи тепла аппараты делятся на поверхностные теплообменные аппараты, в которых передача тепла между теплообменивающимися средами осуществляется через поверхность, разделяющую эти среды и аппараты смешения, в которых передача тепла между теплообменивающимися средами происходит путем их соприкосновения;

в зависимости от назначения аппараты делятся на теплообменники, в которых один поток нагревается за счет использования тепла другого, получаемого в процессе и подлежащего охлаждению; нагреватели, испарители, кипятильники, в которых нагрев или нагрев и частичное испарение осуществляются за счет использования высокотемпературных потоков нефтепродуктов и специальных теплоносителей; холодильники и конденсаторы, предназначенные для охлаждения жидкого потока или конденсации и охлаждения паров с использованием специального охлаждающего агента (вода, воздух, испаряющийся аммиак, пропан и др.)

При регенерации тепла того или иного продукта его окончательное охлаждение до температуры, требуемой для безопасного транспорта и хранения, обычно завершается в холодильниках.

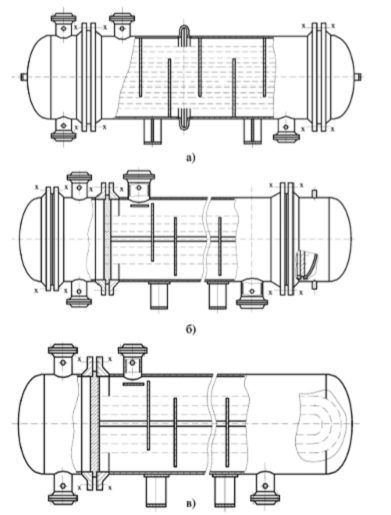

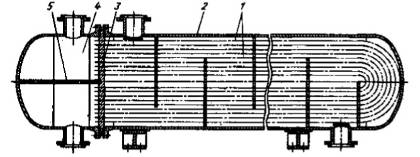

Кожухотрубчатые теплообменники — наиболее распространенная конструкция теплообменной аппаратуры. По ГОСТ 9929 стальные кожухотрубчатые теплообменные аппараты изготовляют следующих типов: ТН — с неподвижными трубными решетками; ТК — с температурным компенсатором на кожухе; ТП — с плавающей головкой; ТУ — с U-образными трубами; ТПК — с плавающей головкой и компенсатором на ней. Основные виды кожухотрубчатых теплообменных аппаратов представлены на рисунке 1.5.

а) — с неподвижными решетками (ТН) или с компенсатором на кожухе (ТК); б) — с плавающей головкой; в) — с U-образной трубкой

Рисунок 1.5 — Основные виды кожухотрубчатых теплообменных аппаратов

В зависимости от назначения кожухотрубчатые аппараты могут быть теплообменниками, холодильниками, конденсаторами и испарителями; их изготовляют одно — и многоходовыми.

Одноходовой теплообменный аппарат типа ТН представлен на рисунке 1.6. Такие аппараты имеют цилиндрический кожух 1, в котором расположен трубный пучок 2; трубные решетки 3 с развальцованными трубками крепятся к корпусу аппарата. С обоих концов теплообменный аппарат закрыт крышками 4. Аппарат оборудован штуцерами 5 для теплообменивающихся сред; одна среда идет по трубкам, другая проходит через межтрубное пространство.

— кожух; 2 — трубки; 3 — трубная решетка; 4 — крышки; 5 — штуцера

Рисунок 1.6 — Одноходовой теплообменный аппарата типа ТН

Теплообменники этой группы изготовляют на условное давление 0,6-4,0 МПа, диаметром 159-1200 мм, с поверхностью теплообмена до 960 м2 ; длина их до 10 м, масса до 20 т. Теплообменники этого типа применяют до температуры 350°С.

Предусмотрены различные варианты материального исполнения конструктивных элементов теплообменных аппаратов. Корпус аппарата изготовляют из сталей ВСтЗсп, 16ГС или биметаллическим с защитным слоем из сталей 08X13, 12Х18Н10Т, 10Х17Н13М2Т. Для трубного пучка применяют трубы из сталей 10,20 и Х8 с размерами 25×2, 25×2,5 и 20×2 мм, из высоколегированных сталей 08X13, 08Х22Н6Т, 08Х18Н10Т, 08Х17Н13М2Т с размерами 25×1,8 и 20×1,6 мм, а также трубы из алюминиевых сплавов и латуни. Трубные решетки изготовляют из сталей 16ГС, 15Х5М, 12Х18Н10Т, а также биметаллическими с наплавкой высоколегированного хромоникелевого сплава или слоя латуни толщиной до 10 мм.

Особенностью аппаратов типа ТН является то, что трубы жестко соединены с трубными решетками, а решетки с корпусом. В связи с этим исключена возможность взаимных перемещений труб и кожуха; поэтому аппараты этого типа называют еще теплообменниками жесткой конструкции.

В кожухотрубчатых теплообменниках для достижения больших коэффициентов теплоотдачи необходимы достаточно высокие скорости теплоносителей: для газов 8-30 м/с, для жидкостей не менее 1,5 м/с. Скорость теплоносителей обеспечивают при проектировании соответствующим подбором площади сечения трубного и межтрубного пространства.

Вертикальный кожухотрубчатый теплообменник типа ТК отличается от теплообменника типа ТН наличием вваренного между двумя частями кожуха линзового компенсатора и обтекателя. Обтекатель уменьшает гидравлическое сопротивление межтрубного пространства такого аппарата; обтекатель приваривают к кожуху со стороны входа теплоносителя в межтрубное пространство.

Наиболее часто в аппаратах типа ТК используют одно — и многоэлементные линзовые компенсаторы, изготовляемые обкаткой из коротких цилиндрических обечаек. Компенсирующая способность линзового компенсатора примерно пропорциональна числу линзовых элементов в нем, однако применять компенсаторы с числом линз более четырех не рекомендуется, так как резко снижается сопротивление кожуха изгибу. Для увеличения компенсирующей способности линзового компенсатора он может быть при сборке кожуха предварительно сжат (если предназначен для работы на растяжение) или растянут (при работе на сжатие).

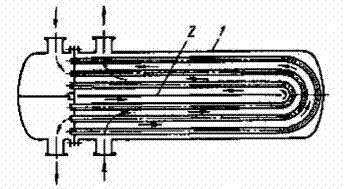

Теплообменники с U-образными трубками типа ТУ имеют одну трубную решетку, в которую завальцованы оба конца U-образных трубок, что обеспечивает свободное удлинение трубок при изменении их температуры. Недостатком таких аппаратов является трудность чистки внутренней поверхности труб, вследствие которой они используются преимущественно для чистых продуктов.

Теплообменник с U-образными трубками показан на рисунке 1.7 Такие аппараты состоят из кожуха 2 и трубного пучка, имеющего одну трубную решетку 3 и U-образные трубы 1. Трубная решетка вместе с распределительной камерой 4 крепится к кожуху аппарата на фланце.

Теплообменники этого типа могут быть в горизонтальном и вертикальном исполнении. Их изготовляют диаметром 325-1400 мм с трубами длиной 6-9 м, на условное давление до 6,4 МПа и для рабочих температур до 450°С. Масса теплообменников до 30 т.

Рисунок 1.7 — Теплообменник с U-образными трубами

Для обеспечения раздельного ввода и вывода теплоносителя в распределительной камере предусмотрена перегородка 5.

Теплообменники типа ТУ являются двухходовыми по трубному пространству и одно — или двухходовыми по межтрубному пространству. Двухходовой теплообменник с U-образными трубками показан на рисунке 1.8 В этом аппарате установлена продольная перегородка 2, извлекаемая из кожуха 1 вместе с трубным пучком. Для исключения перетекания теплоносителя в зазорах между кожухом аппарата и перегородкой 2 у стенки кожуха устанавливают гибкие металлические пластины или прокладку из прорезиненного асбестового шнура, уложенную в паз перегородки.

Рисунок 1.8 — Двухходовой теплообменник с U-образными трубками

В аппаратах типа ТУ обеспечивается свободное температурное удлинение труб: каждая труба может расширяться независимо от кожуха и соседних труб. Разность температур стенок труб по ходам в этих аппаратах не должна превышать 100°С. В противном случае могут возникнуть опасные температурные напряжения в трубной решетке вследствие температурного скачка на линии стыка двух ее частей [1].

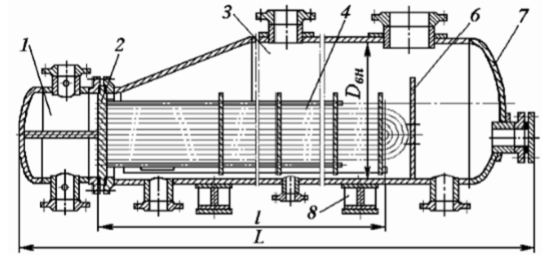

В данном блоке используется ребойлер Т-9. Технические характеристики ребойлера Т-9 приведены в таблице 5.

Таблица 5 — Технические характеристики ребойлера Т-9

|

Наименование оборудования (тип, наименование аппарата, назначение и. т.д.) |

Номер позиции по схеме, индекс |

Количество, шт. |

Материал |

Методы защиты металла оборудования от коррозии |

Техническая характеристика |

|

Ребойлер |

Т-9 |

2 |

17Г1 СУ |

изоляция |

Поверхность теплообмена — 180 м 3 Трубное пространство: Давление — 0,55 МПа Температура — 300 о С Рабочая среда — парожидкостная смесь растворителя Межтрубное пространство: Давление — 1,2, МПа Температура — 300 о С Рабочая среда — экстрактный раствор, пары метилпиролидона |

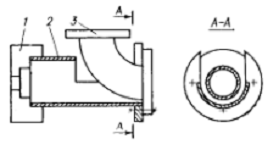

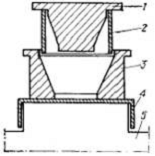

Ребойлеры применяются в холодильных установках для испарения низкокипящих хладоагентов при охлаждении нагретых рабочих сред до низких температур, а также в ректификационных и десорбционных установках как парогенерирующее оборудование для обогрева нижней части колонны потоками пара кипящего компонента. Схема ребойлера с U-образными трубками представлена на рисунке 1.9 [8].

— распределительная камера: 2 — трубная доска: 3 — корпус: 4 — трубчатка; 5 — крышка эллиптическая; 6 — переливная планка; 7 — днище; 8 — опора

Рисунок 1.9 — Ребойлер с коническим днищем и U — образными трубками

Ребойлер изготовлен из стали 17Г1 СУ.

Г1 СУ — Сталь конструкционная низколегированная, содержание углерода — примерно 0,17 %, марганца — примерно 0,01 % [6].

Низколегированные конструкционные стали содержат недорогие и недефицитные легирующие элементы (до 2,5%) и обладающие повышенной прочностью и пониженной склонностью к хрупким разрушениям по сравнению с углеродистыми сталями. Применяются для изготовления труб магистральных газопроводов, металлоконструкций машин и механизмов [4].

Насос — машина, предназначенная для преобразования механической энергии привода в гидравлическую энергию потока перекачиваемой жидкой среды (жидкости) с целью ее перемещения.

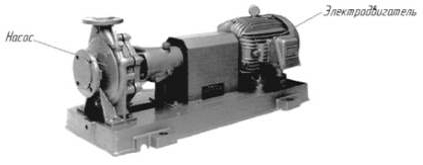

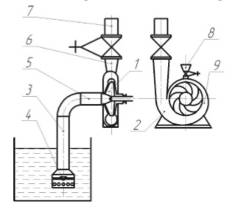

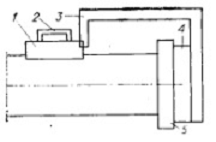

Насосный агрегат типа К показан на рисунке 1.10 Он состоит из насос и приводного двигателя, соединенных между собой контрольно-измерительными приборамми и аппаратурой автоматического регулирования и контроля. Насосный агрегат и комплектующее оборудование с подводящим и напорным трубопроводами и арматурой называется насосной установкой. Общий вид насосной установки представлен на рисунке 1.11.

Рисунок 1.10 — Насосный агрегат типа К

Рисунок 1.11 — Общий вид насосной установки

На нефтеперерабатывающих заводах насосы служат для перекачивания нефти, нефтепродуктов, сжиженных газов, воды, щелочей, кислот и работают в широких диапазонах производительности, напора и температуры. Поэтому обычные требования, предъявляемые к насосам (надежность и долговечность в эксплуатации, герметичность соединений и безупречная работа сальниковых или торцовых уплотнений), в условиях указанных предприятий приобретают чрезвычайно важное значение, поскольку неисправности в насосах и их узлах приводят к нарушениям технологического режима установок, а иногда и к авариям.

Требования надежности и долговечности насосов повышаются, особенно сейчас, когда в проектах новых технологических установок резко сокращается количество резервного насосного оборудования.

На рисунке 1.12 представлено устройство центробежного насоса, состоящего из рабочего колеса 1, корпуса насоса 2, подводящего канала 5 (входная часть корпуса от приемного патрубка насоса до рабочего колеса), отводящего канала 9 (часть корпуса, по которому жидкость, выброшенная из рабочего колеса, отводится к напорному патрубку 7).

— рабочее колесо; 2 — корпус, 3 — всасывающий трубопровод; 4 — обратный клапан, 5 — подводящий канал; 6, 7 — напорный патрубок, 8 — воронка, 9 — отводящий канал

Рисунок 1.12 — Устройство центробежного насоса

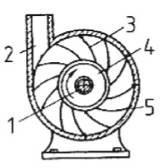

Заливать насос при наличии обратного клапана 4 с сеткой можно через воронку 8 до полного вытеснения воздуха из всасывающего трубопровода 3 и корпуса насоса 2. Если нет обратного клапана, то для заливки воды нужно отсасывать воздух из корпуса насоса (при закрытой задвижке) специальным вакуумом-насосом. Схема центробежного насоса показана на рисунке 1.13. Он состоит из рабочего колеса, снабженного лопастями и установленного на валу в спиральном корпусе. Жидкость в рабочее колесо поступает в осевом направлении. Под действием центробежной силы, возникающей при вращении рабочего колеса, жидкость прижимается к стенке корпуса и выталкивается в нагнетательное отверстие по касательной к рабочему колесу. При этом на входе в насос давление падает, и в рабочее колесо устремляется жидкость, находящаяся под более высоким давлением, например под атмосферным давлением при выкачивании жидкости из открытого резервуара.

1 — вал; 2 — нагнетательный патрубок; 3 — лопасть; 4 — рабочее колесо; 5 — лопасть

Рисунок 1.13 — Схема центробежного насоса

Наиболее распространены в нефтеперерабатывающей промышленности насосы типа К (консольные) Они предназначены для перекачки воды и других чистых жидкостей, вязкость и химическая активность которых близки к показателям воды. Название «консольный» насос получил по способу закрепления рабочего колеса на конце вала, который на участке от переднего подшипника до колеса работает как консоль. Корпус насоса имеет торцовый разъем. Крепится насос на фундаментной плите совместно с электродвигателем, с которым имеет непосредственное соединение.

Количество лопастей обычно от шести до восьми, но для насосов, предназначенных для перекачки загрязненных жидкостей, число их уменьшают до двух или четырех. Этим увеличивают сечение каналов для прохода взвешенных частиц. Форму и размеры проточной части колеса определяют расчетом. При этом учитывают его механическую прочность и технологичность изготовления.

Зазор между колесом и крышкой должен быть минимальным, но обеспечивающим свободное (без трения) вращение колеса. Обычно его выбирают в пределах 0,4-0,6 мм. С увеличением зазора возрастает количество жидкости, перетекающей из напорной полости во всасывающую под влиянием разности давлений. Такое перетекание нежелательно, так как оно снижает КПД насоса.

Колеса изготовляют путем литья, материалы для них выбирают с учетом агрессивности перекачиваемой среды. Большинство насосов имеют чугунные колеса. Для перекачивания агрессивных сред применяют колеса из бронзы, нержавеющей стали, керамики, пластмасс и др. Колеса крупных насосов, испытывающие большие напряжения, изготавливают из углеродистой или марганцовистой стали.

Передний диск колеса имеет обточенную цилиндрическую поверхность, которой он входит в крышку корпуса насоса. В крышке, в свою очередь, запрессовано уплотнительное кольцо [1].

В данном блоке используется насос для подачи экстрактного раствора из К-1, К-8 в К-5 Н-4А. Технические характеристики насоса для подачи экстрактного раствора из К-1, К-8 в К-5 Н-4А приведены в таблице 6.

Таблица 6 Технические характеристики насоса для подачи экстрактного раствора из К-1, К-8 в К-5 Н-4А

|

Наименование оборудования (тип, наименование аппарата, назначение и т.д.) |

Номер позиции по схеме, индекс |

Количество, шт. |

Материал |

Вид взрывозащиты |

Методы защиты металла оборудования от коррозии |

Техническая характеристика |

|

Насос для подачи экстрактного раствора из К-1, К-8 в К-5 4НК5х1 |

Н-4А |

1 |

СЧ 28-48 |

В2Б |

покраска |

Расчетное давление — 0,6 МПа Расчетная температура — 200 о С Максимальная Производительность — 50 м3 /час Рабочая среда — экстрактный раствор |

СЧ 28-48 — серый чугун; предел прочности при растяжении — 280 МПа, при изгибе — 480 МПа.

Из серого чугуна допускается изготавливать детали аппаратов, работающих под давлением до 1МПа при температуре от минус 15 о С до плюс 250о С. Серые чугуны используют преимущественно для деталей относительно сложной конфигурации, требующих литой заготовки. Из него изготавливают: стойки опор, крышки, колпачки и тарелки ректификационных колонн, гарнитуру печей (шиберы, заслонки, задвижки, дверцы), элементы погружных конденсаторов, корпусы, втулки и порции для компрессоров и насосов, и т.д.

Серый чугун не применяют для изготовления деталей, подверженных значительным динамическим нагрузкам из-за низкой ударной вязкости [1].

Экстрактный раствор с низа колонны К-1, К-8 забирается насосами Н-4, Н-23 (Н-4А), прокачивается через теплообменники Т-8Г, Т-8Б, Т-8В, Т-8А, Т-8 и направляется на третью тарелку испарительной колонны К-5. В колонне К-5 смонтированы семь тарелок клапанного типа. Нагрев экстрактного раствора в Т-8, Т-8А, Т-8Б, Т-8В осуществляется за счет тепла парожидкостной смеси метилпирролидона после параллельно включенных по всем потокам ребойлеров Т-9, Т-9А, Т-9Б, Т-9В, поступающей из колонны К-4 под давлением до 0,3 МПа и с температурой не выше 240 о С, а в Т-8Г за счёт тепла растворителя, откачиваемого из К-9 в АВО-1, АВО-2, Т-7 с температурой 170-200 о С.

Экстрактный раствор в К-5 стекает вниз на глухую тарелку, с которой перетекает в межтрубное пространство параллельно включенных ребойлеров Т-9, Т-9А, Т-9Б, Т-9В. Нагрев в ребойлерах до 215 — 245 осуществляется за счет скрытой теплоты конденсации паров растворителя из испарительной колонны К-4. Образовавшиеся пары метилпирролидона из межтрубного пространства ребойлеров отводятся под глухую тарелку колонны К-5. Жидкая часть экстрактного раствора из ребойлеров, нагретая до температуры 215-245 о С поступает вниз колонны К-5. Для поддержания температуры низа колоны в пределах 215-245 0 С часть экстрактного раствора с первого и второго потока после печи П-2, направляется в колонну К-5 («горячая струя»).

Обезвоженный экстрактный раствор с низа колонны К-5 с температурой 215-245 о С забирается насосом Н-17 (Н-16А) и двумя потоками прокачивается через печь П-2. Расход по потокам регулируется в зависимости от уровня в К-5 и температуры их выхода после печи П-2

Нагретые потоки объединяются и направляются на вверх (шестая тарелка) испарительной колонны К-4. В колонне К-4 смонтированы десять тарелок клапанного типа.

Пары метилпирролидона с верха К-5 с температурой в пределах 200-205 o С направляются на третью тарелку осушительной колонны К-9. В колонне К-9 смонтированы двадцать шесть тарелок ситчатого типа.

С верха колонны К-9 пары воды и небольшого количества растворителя с температурой 105 — 115 о С и давлением до 0,07 МПа направляются через АВО-3, АВО-4, Т-10 в емкость Е-4 (Е-6) с температурой 30-60 o С.

Экстрактный раствор с верхней части колонны К-4 стекает вниз на прием насоса Н-16 (Н-16А, Н-19А), откуда прокачивается через печь П-3, нагревается до температуры не более 300 о С и поступает в нижний «аккумулятор» колонны К-4.

Далее экстракт с содержанием растворителя около 6 % под действием избыточного давления К-4 с нижнего «аккумулятора» колонны перетекает в отпарную колонну К-6.

Парожидкостная смесь растворителя на выходе из трубных ребойлеров Т-9, Т-9А, Т-9Б, Т-9В объединяется и проходит по межтрубному пространству попарно-параллельно включенных теплообменников Т-8, Т-8А и Т-8Б, Т-8В, поступает в АВО-1, АВО-2, Т-7 и далее в емкость сухого растворителя Е-3 (Е-3А) с температурой 55-98 о С. Часть паров растворителя из К-4 подается вниз колонны К-9.

Окончательная отпарка растворителя из экстрактного раствора осуществляется в отпарной колонне К-6, которая работает под остаточным давлением не более 0,09 МПа или вакуумом не менее 0,01 МПа (остаточное давление не более 684 мм. рт. ст.).

Пары с верха К-6 отводятся вниз баромконденсатора А-1 и далее по схеме регенерации рафинатного раствора.

В низ колонны К-6 подается водяной пар в количестве не менее 200 кг/час. Экстракт с низа К-6 с температурой не менее 220 о С (которая регистрируется прибором TR 110-7), откачивается насосом Н-19 (Н-19А, Н-10) через теплообменник Т-13А, холодильник АВО-9 и с температурой не более 120 о С откачивается в резервуары ППМД.

Для уменьшения уноса масла с верху отпарной колонны К-6 предусмотрена подача орошения (легкого масла из Е-0 (Е-6), подаваемого насосом Н-5 (Н-14А) или обводнённого растворителя от насоса Н-9 (Н-9А)) наверх колонны.

В колонне К-9 осуществляется смешение паров растворителя с водным раствором растворителя. За счет теплоты конденсации паров испаряется вода и часть растворителя. Далее в колонне происходит ректификация, т.е. теплообменный процесс на контактирующих устройствах.

В нижнюю часть колонны К-9, на третью тарелку, поступают пары растворителя с верха испарительной колонны К-5 с температурой 200 о С.

Температура низа колонны К-9 устанавливается автоматически по равновесию жидкости и паров при определенном давлении. Пары с верха колонны К-9 направляются в аппараты воздушного охлаждения АВО-3, АВО-4, Т-10 где конденсируются и направляется в емкость Е-4 (Е-6).

Из емкости Е-4 (Е-6) обводненный растворитель насосом Н-14 (Н-14А) подается на орошение на верхнюю тарелку К-9 для поддержания температуры 105-115 о С.

С низа осушительной колонны К-9 растворитель забирается насосом Н-7 (Н-8А), прокачивается через межтрубное пространство теплообменника Т-8Г (в трубном пространстве нагревается экстрактный раствор) через АВО-1, АВО-2, Т-7 и поступает в емкость Е-3 (Е-3А).

Для поддержания температуры низа К-9 в пределах 190-220 о С часть паров растворителя из колонны К-4 подается вниз колонны К-9.

На предприятияx химической промышленности трубопроводы являются неотъемлемой частью технологического оборудовании. Суммарная длина них трубопроводов завода составляет десятки и сотни километров.

С помощью трубопроводов передаются продукты в самых различных состояниях: жидкости, пары и газы, пластические и сыпучи материалы. Температура этих сред может находиться в пределах от низких (минусовых) до чрезвычайно высоких, а давление — от глубокого вакуума до десятков мегапаскаль [9].

Из-за большого количества трубопроводов на химическом предприятии трудоемкость их монтажа составляет примерно 40% от общей трудоемкости монтажных работ. При монтаже выполняются следующие операции: резка труб, гнутье труб, сварка труб, приварка фланцев, термообработка стыков, сборка плетей, монтаж плетей, гидроиспытания, теплоизоляция. Все монтажные операции являются простейшими. Их выполнение может осуществляться с применением разнообразных приспособлений.

Резка труб при монтаже трубопроводов проводится с выполнением прямых и косых резов, вырезкой гнезд в трубах, обработкой штуцеров, врезаемых в трубу. Разметка труб осуществляется с использованием шаблонов, вырезаемых из бумаги, толи.

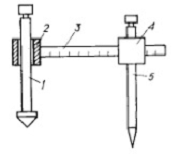

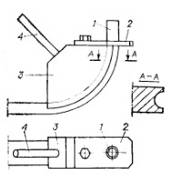

На рисунке 3.1 показан циркуль для разметки врезок, состоящий из неподвижной ножки 1, линейки 3, движка 4 и чертилки 5. Линейка вращается на втулке вокруг неподвижной ножки и имеет деления для установки радиуса врезки. По линейке перемещается движок, в котором установлена чертилка, имеющая возможность перемещения в направлении, перпендикулярном линейке. Чертилка (или вращающаяся ножка) при вращении очерчивает контур врезки. Косые врезки размечаются при установке неподвижной ножки под необходимым углом к оси трубы.

— неподвижная ножка; 2 — втулка; 3 — линейка; 4 — движок;

— вращающаяся ножка (чертилка)

Рисунок 3.1 — Циркуль для разметки врезок

Резка труб осуществляется установкой для газопламенной и плазменной резки, выполняющей прямой, косой и фасонный резы, и маятниковой пилой с абразивными армированными кругами диаметром 300 и 400 мм. Для резки труб малого диаметра (32-159 мм) используется установка с вращающейся трехроликовой головкой.

После резки труб газовым резаком должна проводиться механическая обработка торцов. Более качественный рез получается при резке абразивным кругом толщиной 3 мм. Резка труб абразивным кругом может осуществляться на приспособлении, имеющем опорные ролики, упор-измеритель длины отрезка и вращатель трубы.

Для отрезки концов труб диаметром 100-500 мм и снятия фасок применяется установка, снабженная оправкой, центрирующей установку по внутренней поверхности трубы.

Гнутые детали трубопроводов изготавливаются на заводах монтажных заготовок. При необходимости гибки труб, в процессе монтажа трубы диаметром 200 мм гнутся на трубогибочных станках в холодном состоянии, а трубы диаметром более 200 мм — в горячем состоянии. Для сохранения формы в месте гиба трубы диаметром более 100 мм набиваются сухим речным песком с установкой деревянных пробок на концах трубы. При засыпке песка трубы простукиваются для увеличения плотности засыпки.

Эффективное и быстрое уплотнение песка в трубах осуществляется виброспособом. Труба устанавливается вертикально в стакане приспособления. Стакан получает колебания от эксцентрика. Верхний конец трубы пропускается через кольцо на загрузочной площадке.

При изгибе труб малого диаметра (менее 32 мм) может применяться приспособление для гнутья труб малого диаметра, показанное на рисунке 3.2 Оно позволяет осуществлять гибку в холодном состоянии. Сектор, являющийся основной деталью приспособления, изготавливается с полукруглой канавкой для направления трубы при гибе. Радиус сектора соответствует радиусу гиба трубы. Приспособление устанавливается на трубе с помощью захвата и при помощи рукоятки обкатывается по трубе.

— труба; 2 — захват; 3 — сектор; 4 — рукоятка

Рисунок 3.2 — Приспособление для гнутья труб малого диаметра

При гибке труб вместо набивки песка используется также установка дорна, набранного из отдельных текстолитовых колец. Кольца собираются в компактный дорн с помощью болтовой пары, скрепляющей кольца по оси. Диаметр колец соответствует внутреннему диаметру трубы. Применение такого дорна позволяет получать гибы без гофр и сплющивания. Благодаря хорошему скольжению текстолита по металлу внутренняя поверхность трубы получается гладкой.

Отводы из нержавеющих труб диаметром 89-426 мм изготавливаются на специальном станке для гнутья при нагреве токами высокой частоты до 1050-1150°С.

При вальцовке наружная поверхность концов труб шлифуется с помощью приспособления, в котором абразивный материал поджимается к поверхности трубы пружинами. Пружины и абразив устанавливаются в стаканах, изготовленных из отрезков труб. Приспособление получает вращение от электро- или пневмодвигателя, а вдоль трубы перемещается вручную.

При сборке труб под сварку вследствие отклонений размеров по диаметру и толщине стенки возникает необходимость в калибровке или расточке. Калибровка концов труб осуществляется их раздачей коническими пуансонами в холодном состоянии, а при диаметре труб более 300 мм — в горячем состоянии.

Сварка нержавеющих труб малого диаметра может осуществляться контактно-стыковым методом. Автоматический процесс контактно-стыковой сварки состоит из прерывистого подогрева, непрерывного оплавления и осадки. Подогрев осуществляется смыканием и размыканием длительностью 0,2-2 с свариваемых труб при включенном сварочном токе. Усилие осадки в зависимости от марки стали составляет 40-170 МПа.

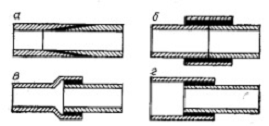

Клеевые соединения при монтаже трубопроводов позволяют снизить трудоемкость и сроки монтажа. Особенно удобно применение клеевых соединений при монтаже в тесных для работы местах. Для склеивания труб применяются композиции на основе эпоксидных, фенольно-формальдегидных, полиуретановых или кремнийорганических смол. Конструкции стыков труб обеспечивают восприятие тангенциальных и радиальных усилий материалом труб, а клеевой шов испытывает только осевые нагрузки растяжения и сжатия. Виды клеевых соединений труб показаны на рисунке 3.3.

а — конусное; б — на муфте; в — раструбное; г — телескопическое

Рисунок 3.3 — Виды клеевых соединений труб

Недостатками клеевых соединений является невысокая теплостойкость, склонность к старению.

При сборке трубных элементов, состоящих из прямого участка трубы и трубной заготовки наиболее частой операцией является соединение фланца с трубой.

При большом количестве фланцев для сокращения потерь времени на их разметку используются различные приспособления и шаблоны.

Трехкулачковый патрон позволяет зажимать фланцы различного диаметра, а наличие на боковой поверхности патрона равномерно расположенных отверстий при их числе, например 16 и 24 в двух рядах, дает возможность получать при разметке 4; 6; 8; 12 и 16 отверстий.

Приспособление, позволяющее проводить выверку фланца на трубе сразу в двух взаимно перпендикулярных плоскостях, состоит из уголка или призмы 1, рукоятки 2, скобы 3, контрольного диска 4 и ребер жесткости 5. Приспособление для выверки фланцев при их сварке показано на рисунке 3.4.

— уголок; 2 — рукоятка; 3 — скоба; 4 — контрольная крестовина; 5 — фланец

Рисунок 3.4 — Приспособление для выверки фланцев при их сварке

При большом количестве фланцев для их напасовки может использоваться также приспособление, основным элементом которого является пневмопатрон с кулачками, фиксирующими положение фланца. Это приспособление позволяет устранить затраты времени на проверку правильности стыковки фланца с трубой.

Приварка фланцев к трубам ускоряется при использовании поворотного стола. Поворачивая стол, сварщик из одного положения приваривает фланец к трубе. Высота стола для удобства выполнения сварки регулируется. Фланец, прихваченный к трубе, устанавливается для сварки по оси поворотного стола. При большом количестве отводов зачистка сварных швов после приварки фланцев может осуществляться на токарном станке с применением специального приспособления. Схема приспособление для обработки сварных швов на отводах показана на рисунке 3.5. Для центровки труб большого диаметра при сварке применяются механический или пневматический цепной центратор. Основным элементом центратора является пластинчатая цепь, в каждом шарнире которой установлен ролик. При обжатии стыка цепью ролики прижимаются к стыку и осуществляют центровку его кромок. Сварка проводится при вращении труб, и ролики, имеющие возможность вращения, не препятствуют прихватке и сварке стыка.

— патрон; 2 — оправка; 3 — отвод

Рисунок 3.5 — Схема приспособления для обработки сварных швов на отводах

Центратор для центровки труб выполняется в виде цепного пояса, состоящего из подвижных звеньев с роликовыми опорами и натяжного винта (или гидравлического натяжного устройства).

Применяются также клещевые центраторы.

Для центровки труб малого диаметра при сварке используется приспособление для центровки труб при сварке, показанное на рисунке 3.6 Оно позволяет осуществлять центровку труб различного диаметра. Для этой цели длина хомута регулируется регулировочной винтовой парой, а центровка трубы на приспособлении проводится с помощью двух опорных призм и прижимной винтовой пары.

— основание; 2 — опорная призма; 3 — прижимная призма;

— опора для винта; 5 — хомут; 6 — винт

Рисунок 3.6 — Приспособление для центровки труб при сварке

Для изготовления переходов для трубопроводов необходим пневматический молот и приспособление для штамповки переходов, изображенное на рис.3.7 Нагрев заготовок осуществляется в печи или горне до температуры 900-1100°С. Матрица во избежание горизонтальных перемещений приваривается к ограничительному коробу. Отштампованный переход после некоторого охлаждения выбивается из матрицы. Фаски под сварку снимаются на токарном станке.

— пуансон; 2 — трубная заготовка; 3 — матрица; 4 — короб-ограничитель;

— основание молота

Рисунок 3.7 — Приспособление для штамповки переходов

Для погрузки и укладки плетей трубопроводов используются траверса и приспособление, собранное из швеллеров, уголков — и болтов. Швеллера и уголки образуют несколько настилов, на которые укладываются трубы. Положение плетей трубопроводов фиксируется досками. Настилы укладываются один на другой и соединяются стяжными болтами. Приспособление подвешивается к траверсе в нескольких точках.

Сборка плетей проводится на сборочных стендах, снабженных, передвижными тележками, на которые устанавливаются сменные приспособления для сборки патрубков с отводами, тройниками, переходами, фланцами. На стендах же осуществляется прихватка элементов.

Собранные плети передаются на сварочные посты для сварки поворотных стыков. Вращение плетей при сварке производится универсальным вращателем, а сварка выполняется автоматами, которые вместе с поддерживающей тележкой перемещаются по рельсовому пути. Поддержка плетей осуществляется передвижными роликоопорами.

Из отдельных плетей собираются плоский или пространственные узлы.

При большой разбросанности объектов централизованное изготовление секций трубопроводов на производственных базах монтажных управлений становится нерентабельным. В этом случае используется передвижная установка, прицепляемая к автомобилю. Она состоит из телескопического рольганга, оснащенного сферическими роликоопорами, и домика сварщика.

Монтаж трубопроводов на подвесках осуществляется отдельными плетями длиной примерно 20 м с помощью монтажного крана, при этом центровка и сварка стыков плетей ведется на высоте со специальных лесов. При монтаже трубопроводов укрупненными блоками трубы и плети укладываются вдоль трассы трубопровода и свариваются на земле. Монтаж укрупненных блоков ведется двумя кранами с использованием подвесок.

При монтаже трубопроводов предусматривается возможность компенсации неточностей установки оборудования в плане и по высоте и неточностей изготовления и монтажа плетей трубопроводов. Для этого на компенсирующем участке линии должна предусматриваться установка отдельных отрезков труб с припуском (катушек).

После монтажа трубопровода и соответствующих замеров по месту припуск катушки удаляется на токарном станке и катушка устанавливается в проектное положение и приваривается.

Необходимость в компенсации отклонений размеров труб увеличивается при блочном монтаже.

Для снятия напряжений в толстостенных стыках и получения однородной микроструктуры наплавленного и основного металла необходима термообработка. При термообработке ширина равномерно нагреваемой зоны в каждую сторону от стыка должна быть не менее двойной ширины шва. Температура нагрева при термообработке в зависимости от марки материала изменяется от 600 до 1100°С. Продолжительность выдержки при нагреве составляет 1-5 ч. Нагрев может осуществляться индукционным методом, разъемными муфельными печами, газовыми горелками. При использовании газовых горелок на трубу надевается стальная или асбестовая воронка для равномерного распределения пламени по всей окружности стыка.

Термообработка сварных швов труб осуществляется гибкими поясами для индукционно-радиационного нагрева. Индукционный нагреватель представляет собой конструкцию из двух тонких пластин нержавеющей стали, между которыми натянуто несколько рядов нихромовой проволоки, уложенной в керамические кольца. Пояс длиной >5 м наматывается на стык в виде спирали, обеспечивающей не только тепловой, но и индукционный нагрев. Сверху пояс укрывается теплоизоляционным матом. Кроме термообработки эти нагреватели используются для предварительного и сопутствующего нагрева кромок при сварке.

В отчете по учебной практике описана установка селективной очистки масел 37/1.

В литературном обзоре описан общий процесс селективной очистки масел, дана характеристика производственного объекта. В разделе аппаратурного оформления блока регенерации экстрактного раствора и осушки растворителя приведено описание колонн, теплообменников и насосного оборудования, также приведено технологические и технические параметры.

В технологическом разделе описана принципиальная схема блока регенерации экстрактного раствора и осушки растворителя.

1 Ахметов, С.А. Технология и оборудование процессов переработки нефти и газа: Учебное пособие / С.А. Ахметов, И.Р. Кузеев, М.И. Баязитов. — CПб.: «Недра», 2006. — 868 с.

2 Калекин, В.С. Машины и аппараты химических производств: Учебное пособие / В.С. Калекин, В.А. Плотников — Омск: Изд-во ОмГТУ, 2004. — 344 с.

Баранов, Д.А. Процессы и аппараты: Учебник для студ. учреждений сред. проф. образования / Д.А. Баранов, А.М. Кутепов — Москва: Изд-во «Академия», 2004. — 304 с.

Фарамазов, С.А. Оборудование нефтеперерабатывающих заводов и его эксплуатация / С.А. Фармазов. — М.: Москва «Химия», 1978. — 352 с.

Семакина, О.К. Машины и аппараты химических производств: Учебное пособие / О.К. Семакина — Томск: Изд-во Томского политехнического университета, 2011. — 127 с.

Зубченко, А.С. Марочник сталей и сплавов / А.С. Зубченко, М.М. Колосков — Москва: «Машиностроение», 2003. — 784 с.

Поникаров, И.И. Машины и аппараты химических производств и предприятий строительных материалов / И.И. Поникаров, О.А. Перелыгин, В.Н. Доронин, — Москва: «Машиностроение», 1989. — 368 с.

Врагов, А.П. Теплообменные процессы и оборудование химических и нефтеперерабатывающих производств: Учебное пособие / Врагов А.П. — издательство СУМГТУ, 2005. — 222 c.

Косинцев, В.И. Основы проектирования химических производств: Учебник для вузов / В.И. Косинцев, А.И. Михайличенко, Н.С. Крашенинникова — Москва: ИКЦ «Академкнига», 2006. — 332 с.

Ермаков, В.И. Ремонт и монтаж химического оборудования: Учебное пособие для вузов / В.И. Ермаков, Шеин В.С. — Ленинград: «Химия», 1981. — 368 с.