5 Оборудование цеха подготовки воды

6 Отборники проб воды и пара

7 Основные объекты топливного хозяйства ТЭЦ

Режимы работы предприятия по отпуску электроэнергии и теплоты в течение последнего года (январь 2011г)

- Описание конкретного вида оборудования

1 Описание турбоагрегата ПТ-60 — 130/13 и тепловой схемы энергоблока

1.1 Тепловая схема энергоблока на базе турбоустановки ПТ-60 — 130/13 ЛМЗ

1.2 Конденсационная установка

1.3 Масляная система

1.4 Система регулирования

1.5 Нормативная энергетическая характеристика турбины К-45-1,6. Расход пара на турбину и удельный расход тепла «брутто»

2 Характеристика котла Е-250/100 ГМ (Е-230/100 ГМ)

2.1 Топка котла и топочное устройство

2.2 Схема питания котла и циркуляции

2.3 Предвключённый барабан

2.4 Основной барабан

2.5 Пароперегреватель

2.6 Отбор проб воды и пара

2.7 Воздухоподогреватель

2.8 Защита котельной установки

2.9 Критерии и пределы безопасного состояния и режимов работы котлоагрегата

Приложение. Характеристики оборудования Уфимской ТЭЦ-4

Список литературы и документации

[Электронный ресурс]//URL: https://inzhpro.ru/otchet/oborudovanie-tets/

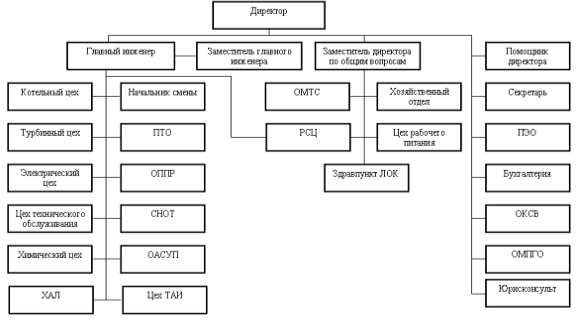

1. Общее описание структуры ТЭЦ

1.1 Общее описание структуры Уфимской ТЭЦ-4

Общая характеристика предприятия

Наименование предприятия:

Уфимская ТЭЦ-4 — филиал общества с ограниченной ответственностью «Башкирская генерирующая компания».

Основной вид деятельности предприятия:

Выработка электрической и тепловой энергии.

управление;

- котельный цех;

- турбинный цех;

- электрический цех;

- химический цех;

- цех тепловой автоматики и измерений;

- цех технического обслуживания;

- ремонтно-строительный цех;

- химико-аналитическая лаборатория;

- цех рабочего питания.

ТЭЦ — теплоэлектроцентраль, предназначена для комбинированного производства электрической и тепловой энергии за счет использования химической энергии сжигаемого органического топлива. Особенностью работы электрических станций является то, что общее количество электрической энергии, вырабатываемой ими в каждый момент времени, почти полностью соответствует потребляемой энергии.

Теплоэлектроцентраль как разновидность тепловой электростанции

... теплоэлектроцентрали (ТЭЦ) и на государственные районные электрические станции (ГРЭС). ТЭЦ является энергетическим предприятием, предназначенным для выработки и отпуска производственным и коммунально-бытовым потребителям двух видов энергии: тепловой ... для следующих работ: приём ... - в виде горячей воды или водяного пара - и электрической. ГРЭС является энергетическим предприятием, ...

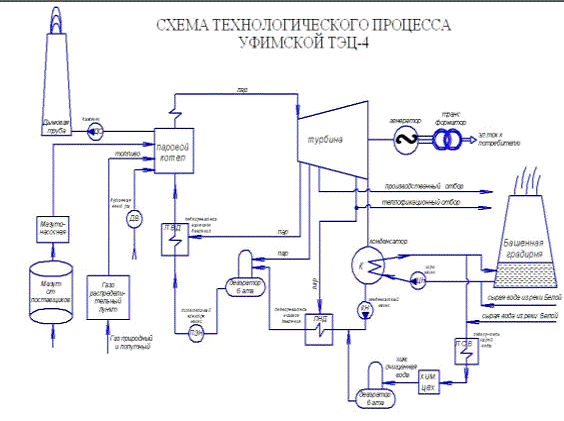

Основными тепловыми агрегатами паротурбинной ТЭС являются паровой котел и паровая турбина. Паровой котел представляет собой системы поверхностей нагрева для производства пара из непрерывно поступающей в него воды путем использования теплоты, выделяющейся при сжигании топлива, которое подается в топку вместе с необходимым для горения воздухом. Поступающую в паровой котел воду называют питательной водой. Питательная вода подогревается до температуры насыщения, испаряется, а выделившийся из кипящей (котловой) воды насыщенный пар перегревается.

При сжигании топлива образуются продукты сгорания — теплоноситель, который в поверхностях нагрева отдает теплоту воде и пару, называемый рабочим телом. После поверхностей нагрева продукты сгорания при относительно низкой температуре удаляются из котла через дымовую трубу в атмосферу. На ТЭЦ-4 установлены 3 дымовые трубы, 1 труба высотой 180 м, 2 трубы по 120 м.

Полученный в котле перегретый пар поступает в турбину, где его тепловая энергия превращается в механическую, передаваемую валу турбины. С последним связан электрический генератор, в котором механическая энергия превращается в электрическую. Отработавший пар из турбины направляют в конденсатор — устройство, в котором пар охлаждается водой из природного (река Белая) или искусственного (градирня) источника и конденсируется.

Конденсатным насосом конденсат перекачивают через подогреватели низкого давления (ПНД) в деаэратор. При доведении конденсата до кипения происходит освобождение его от кислорода и углекислоты, вызывающих коррозию оборудования. Из деаэратора вода питательным насосом через подогреватели высокого давления (ПВД) подается в паровой котел. Подогрев конденсата в ПНД и питательной воды в ПВД производится паром, отбираемым из турбины, — регенеративный подогрев. Регенеративный подогрев воды также повышает к.п.д. паротурбинной установки, уменьшая потери теплоты в конденсаторе.

Таким образом, паровой котел питается конденсатом производимого им пара. Часть конденсата теряется в системе электростанции и составляет потери. На ТЭЦ часть пара, кроме того, отводится на технологические нужды промышленных предприятий и для подогрева сетевой воды на отопление и горячее водоснабжение. На ТЭЦ-4 потери пара и конденсата составляют около 3% от общего расхода пара, и для их восполнения требуется добавка воды, предварительно обрабатываемой в водоподготовительной установке.

Добавочная вода и турбинный конденсат содержат некоторые примеси, главным образом растворенные в воде соли, окислы металлов и газы. Эти примеси вместе с питательной водой поступают в котел. В процессе парообразования в воде повышается концентрация примесей, и в определенных условиях возможно их выпадение на рабочих поверхностях котла в виде слоя отложений, ухудшающего передачу через них теплоты. В процессе парообразования, кроме того, примеси воды частично переходят в пар, однако чистота пара должна быть очень высокой во избежание отложения примесей в проточной части турбины. По обеим причинам нельзя допускать большого загрязнения питательной воды; допустимое загрязнение питательной воды и вырабатываемого пара регламентируется специальными нормами.

В число устройств и механизмов, обеспечивающих работу парового котла, входят: топливо приготовительные устройства; питательные насосы, подающие в котел питательную воду; дутьевые вентиляторы, подающие воздух для горения; дымососы, служащие для отвода продуктов сгорания через дымовую трубу в атмосферу, и другое вспомогательное оборудование. Паровой котел и весь комплекс перечисленного оборудования составляют котельную установку. Современная мощная котельная установка представляет собой сложное техническое сооружение для производства пара, в котором все рабочие процессы полностью механизированы и автоматизированы; для повышения надежности работы ее оснащают автоматической защитой от аварий.

Использование воды на нефтеперерабатывающих заводах

... предотвращается попадание этих загрязнений в сточные воды. При этом ставится задача по развитию локальных очистных установок на предприятиях с утилизацией ценных веществ и ... охлаждения нефтепродуктов. На установках АВТ конденсация паров нефтепродуктов и газов осуществляется путем прямого смешения паров с холодной водой в барометрических конденсатах. Охлаждающая вода, загрязненная нефтепродуктами ...

2 Тепловая схема ТЭЦ

Тепловая схема ТЭЦ выполнена с поперечными связями по перегретому пару и питательной воде (см. Приложение №1)

На первой очереди /1 блок/ ТЭЦ установлены барабанные котлы типа ПК-10 /ст. № 1-5/, ПК-10-2 /ст.№ 6,7/ и турбины ПТ-30-90 /10 /ст. № 1, 2/, Р-20-90 /ст. № 3/ и ПТ-60-90/13 /ст.№ 5/.

Вторая очередь /2 блок/ ТЭЦ включает котлы типа БКЗ-210/140 Ф /ст.№ 8/, ТГМ-84 /ст.№ 11-13/, ТГМ-84Б /ст.№ 14-16/ и турбины ПТ-60-130/13 /ст.№ 7 /, №6 ПТ 65/75-130/13, Р-50-130/13 /ст.№ 9,10/, ПТ 65/75-130/13 (ст.№8).

(Количество и параметры котлов и турбин приведены в Приложении №1).

Тепловая схема ТЭЦ делится на два блока.

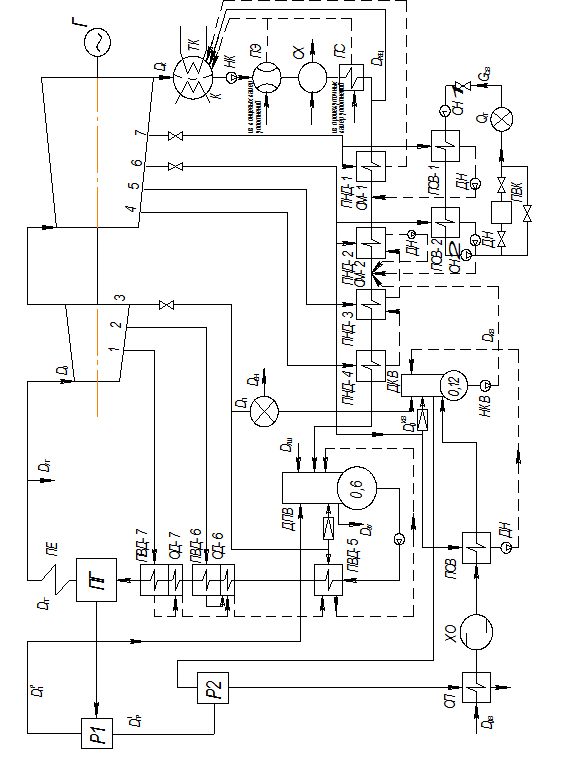

К первому блоку относится следующее оборудование: турбоагрегаты № 1-5; Д-0,6МПа № 1-7; Д-0,12 №1-3, 12МПа; РНП 2ст. № 1-3; ПСВ №1-3; ОБ №1-4; ПБ № 1-2; БПХОВ № 1-2; БНТ 1-го блока, ПЭН № 1-7. (см. Прил. №1).

Ко второму блоку относятся: турбоагрегаты № 6-10, Д-0,6МПа; № 8-16; Д-0,12МПа № 4-6,7,8; РНП 2ст. № 4,5; БНТ 2-го блока № 2,3. (см. Прил. №1)

Описание тепловой схемы 1-го блока

Острый пар котлов 1-го блока с Ро=9,0 МПа и То=500 о С подводится к турбинам 1-го блока ст. № 1-5. Пройдя турбины пар за исключением части пара отводимого в отборы/ конденсируется в конденсаторах турбин за исключением турбин Р-20-90 ст.№ 3, где весь пар с выхлопов турбин направляется на производство с Р = 1,5+0,08 МПа. Конденсат турбин конденсатными насосами подается в регенеративную установку, которая включает в себя для турбины ПТ-30-90/10 — подогреватель сальниковый /ПС-50/, основные эжекторы /ОЭ/, ПНД № 1,2,3; для турбины ПТ-60-90/13 ПС-50, ОЭ № 1,2, ПНД № 1,2,3,4.

После ПНД конденсат поступает в Д-0,6 МПа № 1-7, предназначенные для удаления растворимых газов из конденсата.

В Д-0,6 МПа направляются следующие потоки:

- конденсат турбин;

- конденсат греющего пара ПВД;

- конденсат ОБ № 1-4, ПБ № 1,2;

- конденсат ПСВ № 1-3;

химочищенная вода , с Д-0,12 МПа подогретая до Т= 104 о С.

В Д-0,12 МПа направлены следующие потоки:

- химочищенная вода с ХВО /смесь очищенного производственного конденсата и умягченной воды, и обессоленной/;

- конденсат БНТ 1 и 2 блока очищенный;

- конденсат греющего пара ПНД ТГ-1 и 2;

- конденсат калориферов котлов 1 блока и отопления;

- конденсат ПСВ № 1,2,3,4,5;

- Из Д-0,6 МПа питательными насосами через ПВД турбин /ст.№ 1-5/ где подогревается до 215 о С подается в водяной экономайзер котлов.

Питательной водой 1-го блока станции является суммарный поток, состоящий из:

Конструкция турбины

... Уже в конструкции, датированной 1887 г., Парсонс применил лабиринтные уплотнения, что позволило перейти к турбинам с однонаправленным потоком пара. К 1889 г. число построенных турбин превысило 300 ... турбина мощностью 500 л.с. имела расход пара на уровне 6...7 кг/л.с.·ч. Интересной особенностью творчества Лаваля можно считать его "голый эмпиризм": он создавал вполне работоспособные конструкции, ...

- основного конденсата турбин;

- конденсат греющего пара ПВД и ПНД;

- конденсата ПСВ;

- конденсата греющего пара бойлеров;

- конденсата калориферов котлов и отопления;

- химочищенной воды из ХВО.

Описание тепловой схемы 2-го блока

Острый пар котлов с Р= 14,0 МПа и Т= 555 С о подводится к турбинам /ст.№ 6-10/. Пройдя турбины, пар, за исключением части пара отводимой в отборы 0,1-0,16 МПа, конденсируется в конденсаторах турбин, за исключением турбин Р-50-130 /ст.№ 9-10/, где весь пар с выхлопа турбины направляется в производственный отбор с Р= 1,5 + 0,08 МПа.

Конденсат турбин конденсатными насосами направляется в регенеративную установку, которая включает в себя для турбин ПТ-60-130/13-ПС-50, ОЭ № 1 и 2, ПНД № 1,2,3,4, после ПНД конденсат турбин поступает в Д-0,6 МПа № 8-18.

В Д-0,6 МПа направлены следующие потоки:

- конденсат турбин;

- конденсат греющего пара ПВД;

- обессоленная вода с Д-0,12 МПа;

- конденсат БУ №3, конденсат ПОВ № 1,2;

В Д-0,12 МПа направлены следующие потоки:

- обессоленная вода из ХВО;

конденсат греющего пара БПОВ № 3,4,

конденсат калориферов котлов 2-го блока и отопления.

Из Д-0,6 МПа вода /через ПВД турбин ст.№ 6-10/ подается питательными насосами в водяной экономайзер котлов 2-го блока.

Питательной водой 2-го блока является суммарный поток, состоящий из:

- основного конденсата турбин 2-го блока;

- конденсата греющего пара ПВД;

- обессоленной воды из ХВО.

Величина потоков, составляющих питательную воду, не является постоянной и зависит от работы оборудования.

Восполнение пароводяных потерь в цикле электростанции производится очищенным производственным конденсатом, химобессоленной и умягченной водой.

3 Оборудование турбинного цеха

- Теплофикационная турбина ПТ-30-90/10 /ст.№ 1,2/ с двумя регулируемыми отборами пара /производственным и теплофикационным/, предназначенными для выработки электроэнергии и отпуска пара и тепла для нужд предприятия и отопления.

Турбина рассчитана для работы при следующих номинальных параметрах:

- давление свежего пара — 9,0 Мпа;

температура свежего пара — 500 о С;

- мощность турбины 30 МВт;

- давление производственного отбора — 0,8-1,3 Мпа;

- давление теплофикационного отбора — 0,12-0,25 МПа.

Турбина представляет собой одновальный, одноцилиндровый агрегат, состоящий из ЦВД, ЦСД и ЦНД. Свежий пар после котла поступает к стопорному клапану /АСК/ и по пароперепускным трубам поступает к регулирующим клапанам /РК/ турбин. В турбине пар расширяется в ЦВД от начального состояния до давления производственного отбора 0,8-1,3 МПа, проходит ЦСД и отбирается в трубопроводы 0,12 МПа, после чего проходят ЦНД и поступает в конденсатор.

- Турбина Р-25-90/18 /cт. № 3/ предназначена для выработки электрической и тепловой энергии.

Турбина рассчитана для работы на следующих номинальных параметрах:

Модернизация Алматинской ТЭЦ-2 путём изменения водно-химического ...

... Использование природных вод в качестве теплоносителя, особенно при повышенных температурах и давлениях, приводит к ... в сельской местности. Задачей данного дипломного проекта является модернизация АТЭЦ – 2, с рассмотрением ... способностью градирен и неудовлетворительным состоянием конденсаторов турбин. 2.2 Тепловая схема ТЭЦ ТЭЦ ... с поперечными связями по пару и воде. Восполнение потерь в цикле обеспечивается ...

мощность — 20 МВт

давление свежего пара — 9,0 МПа

температура свежего пара — 500 о С;

- противодавление — 1,5 МПа.

Проточная часть турбины состоит из одной регулирующей ступени и 8 ступеней давления.

Острый пар от котлов проводится к регулирующим клапанам турбины /6 шт./. В турбине пар расширяется от начального состояния давления на выхлопе турбины равного 1,5 МПа и идет на производство.

- Турбина Р-50-130-18 /ст. № 9,10/ с противодавлением предназначена для выработки электрической энергии и отпуска пара потребителю.

Турбина рассчитана для работы при

давление свежего пара — 13,0 МПА;

температура свежего пара — 565 о С;

- мощность турбины — 50 МВт;

- противодавление — 1,5 МПа.

Свежий пар, расход которого регулируется 4 регулирующими и одним перегрузочным клапанами, подводится к четырем сопловым группам регулирующей ступени. В турбине пар расширяется от начального состояния до давления на выхлопе турбины 15 атм. и идет на производство.

- Турбина ПТ-60-90/13 /ст. № 5/ с двумя регулируемыми отопительными отборами пара предназначена для выработки электрической энергии и отпуска тепла для нужд отопления.

Турбина рассчитана для работы при следующих номинальных параметрах:

- давление перегретого пара — 9,0 Мпа;

температура перегретого пара — 535 о С;

- номинальная мощность турбины — 60 МВт.

- Турбина ПТ-60-130/13 /ст.№7/ и с регулируемым производственным и отопительными отборами пара предназначена для нужд производства и отопления.

Турбина ПТ-60-130/13 (ст.№6,7) однотипные.

Турбина рассчитана для работы при следующих номинальных параметрах:

- давление перегретого пара — 13 Мпа;

температура перегретого пара — 565 о С;

- номинальная мощность турбины — 60 МВт.

Турбина представляет собой одновальный агрегат, состоящий из ЦВД и ЦНД.

Перегретый пар после котла поступает к стопорным клапанам и по перепускным трубам поступает к регулирующим клапанам ЦВД. Количество ступеней ЦВД — 15. Вышедший из ЦВД 0,13 МПа пар направляется в первый регулируемый отбор и к регулирующим клапанам ЦНД, состоящего из 13 ступеней. Второй регулируемый теплофикационный отбор 0,12 МПа пара организован за 9-ой ступенью ЦНД. Пар пройдя ЦНД поступает в конденсатор.

- Турбина ПТ 65/75-130/13 /ст.№6,№8/ с регулирующим производственным и отопительным отборами пара предназначена для выработки электрической энергии и отпуска пара, тепла для нужд производства и отопления.

Турбина рассчитана для работы при следующих номинальных параметрах:

- давление перегретого пара — 13 Мпа;

температура перегретого пара — 565 о С;

- номинальная мощность турбины 65 МВт.

турбина представляет собой одновальный агрегат, состоящий из ЦВД и ЦНД.

Перегретый пар после котла поступает к стопорным клапанам и по перепускным трубам поступает к регулирующим клапанам ЦВД. Вышедший из ЦВД пар направляется в регулируемый первый отбор и к регулирующим клапанам ЦНД, состоящего из 13 ступеней. Второй регулируемый отбор организован за 9-ой ступенью ЦНД. Давление производственного отбора 1,3 МПа, давление отопительного отбора 0,12 МПа. Пар, пройдя ЦНД, поступает в конденсатор.

1.4 Оборудование котельного цеха

Барабанные котлы ПК-10 /Е-230-100Гм/, ПК-10-2/Е-220-100 ГМ/, БКЗ/ Е-210-140ГМ/,ТГМ-84/ Е-420- 140 ГМ / предназначены для получения пара высокого давления при сжигании газа и мазута, они рассчитаны на следующие параметры:

- Котлы Е-230-100ГМ ст.№ 1-5, Е-220-100ГМ ст.№ 6,7:

- давление в барабане — 11,0 Мпа;

- давление перегретого пара — 10,0 Мпа;

температура перегретого пара — 520 о С / ст.№ 6,7/;

температура питательной воды — до 190 о С / ст.№ 1-5/;

температура питательной воды — 215 о С / ст.№ 6,7/;

- номинальная.

Котел Е-230-100Гм / производительность котла — 220 /ст.№6,7/. т/ч — 250 /ст.№6,7/ ст. № 1-5, Е-220-100Гм /ст.№ 6,7,

Сечение топки — 7715х9900 мм;

- Объем топки — 1210 м3.

Топка полностью экранирована трубами. Фронтовой и задний экраны образуют вверху наклонный потолок и разведенный в 4 ряда фестон, а внизу скаты холодной воронки.

Топка оборудована четырьмя газомазутными горелками. Котел вертикально-водотрубный, двухбарабанный, с естественной циркуляцией и двумя ступенями испарения.

Вся пароводяная смесь поступает после экранных труб в предвключенный барабан, расположенный на 1100 мм выше основного барабана. В предвключенном барабане происходит предварительная сепарация пара с помощью жалюзийных сепараторов.

Основной барабан служит для поддерживания уровня в котле, (разделен на три отсека только по воде, перегородки не сплошные), а также для сепарации и промывки получаемого пара.

- Котлы типа БКЗ 210-140 Ф /Е-210-140ГМ /ст.№ 8/:

- давление — 14,5 Мпа;

температура перегретого пара — 560 о С;

температура питательной воды — 230 о С;

- номинальная производительность — 210 т/ч /ст.№ 8/.

Котел БКЗ /Е-210-140 ГМ./

Котлы барабанные с естественной циркуляцией и двухступенчатым испарением. Чистым отсеком /1ступень испарения/ является барабан котла. Для устойчивости циркуляции барабан разделен на 14 самостоятельных контуров циркуляции. Контур циркуляции состоит из водоподводящих труб /опускных/, коллектора /нижний коллектор/, подъемных труб /экранов, коллектора /верхний коллектор/ и отводящих труб.

Вторая ступень испарения /соленые отсеки/ организована в выносных циклонах, которые питают средние панели боковых экранов. На котле установлены два блока циклонов, по два с левой и правой стороны котла.

- Котлы ТГМ-84 /ст.№ 11-13/ и ТГМ-84Б /ст.№ 14-16/. Барабанный котел ТГМ-84, ТГМ-84Б предназначен для получения пара высокого давления при сжигании газа и мазута и рассчитан на

рабочее давление в барабане котла — 15,5 Мпа;

- рабочее давление на выходе из котла — 14 Мпа;

температура перегретого пара — 560 о С;

температура питательной воды — 230 о С;

- номинальная производительность — 420 т/ч.

Котел имеет П-образную компоновку и состоит из топочной камеры, поворотной камеры и опускной конвективной шахты, разделенной в области водяного экономайзера на два отдельных газохода. Стены топочной камеры экранированы испарительными трубами. В верхней части топки и в поворотной камере расположен радиационно-конвективный пароперегреватель. В опускной шахте размещены последовательно /по ходу газов/ конвективный пароперегреватель, экономайзер. Два регенеративных вращающихся воздухоподогревателя /РВВ-54/ установлены за конвективной шахтой.

Котел барабанный с естественной циркуляцией и двухступенчатым испарением. Чистым отсеком является барабан котла. Солеными отсеками служат выносные циклоны, расположенные по два с каждой стороны барабана.

5 Оборудование цеха подготовки воды

Вода с водозаборной станции Уфанефтехим подается в турбинный цех на подогреватели сырой воды /ПСВ 1-5/. Подогретая до температуры 30-1оС исходная вода по двум линиям поступает в хим.цех, где насосами НСВ /5-7/ подается в два осветлителя ВТИ-1000 № 1,2.

В осветлителях производится предварительная очистка воды (предочистка) путем известкования с коагуляцией сернокислым железом, при которой снижаются: жесткость, щелочность, окисляемость, сухой остаток, кремсодержание, содержание взвешенных веществ и железа.

Из осветлителей ВТИ-1000 вода самотеком поступает в баки известково-коагулированной воды /БИК № 1,2/ расположенных в ХВО-3 и четыре (из пяти) промбака /ПБ № 2,3,4,5/ расположенных в ХВО-1.

Из баков БИК и ПБ вода насосами ПНО /1-5/ ХВО-1 и ПНО /6-8/ ХВО-3 подаются на механические фильтры ХВО-1,2,3,загруженные дробленым антрацитом, где окончательно удаляются взвешенные вещества, оставшиеся после осветлителей. После механических фильтров осветленная вода поступает на обессоливающие установки ХВО-1,2,3 и двухступенчатое Nа-катионирование.

Двухступенчатые обессоливающие установки предназначены для получения воды высокого качества с удельной электрической проводимостью до 2,0 мкСм/см, содержанием кремнекислых соединений до 100 мкг/дм3, жесткостью воды не более 1 мкг-экв/дм 3 , содержанием соединений Nа не более 80 мкг/дм3. Она состоит из Н-катионитовых и анионитовых фильтров I и II ступеней.

Обессоленная вода после анионитовых фильтров II ступени поступает в баки обессоленной воды БОВ 1-5, оттуда насосами НОВ 1-6 подается в турбинный цех на Д-1,2 атм. II блока и используется для восполнения потерь конденсата котлов П блока (Р-140 кг/см 2 ), обусловленного отпуском пара на производство.

Для связывания СО 2 на всос насосов обессоленной воды (НОВ 1-6) вводится аммиак. Обессоливание воды основано на способности некоторых практически нерастворимых в воде органических материалов ионитов (катионитов, анионитов) вступать в ионный обмен с растворимыми в воде солями.

Истощение ионитов происходит послойно: сначала отрабатываются верхние слои, затем нижние. Когда обменная емкость ионита исчерпана, все его активные группы замещены соответствующими ионами солей, ионит выводится на регенерацию. Регенерация ионита, т.е. обратное замещение его активных групп обменным ионом, достигается пропуском через ионит рег. раствора с высокой концентрацией ионов водорода (0,9-6,0 %-ная H 2 SO4 ) или гидроксила (3,5-4,0 % NаОН).

Регенерация проводится до полного замещения всех активных групп обменным ионом.

Установка двухступенчатого Nа-катионирования предназначена для получения умягченной воды, которая в смеси с очищенным конденсатом используется для восполнения потерь конденсата котлов 1 блока (Р=100 кг/см 2 ), обусловленного отпуском пара на производство.

Работа Nа-катионитовых фильтров, также, как и фильтров обессоливания основана на принципе ионного обмена.

Регенерация Na-катионитового фильтра проводится 8-10 % раствором NaCl.

Кроме умягченной воды, в качестве составляющей питательной воды котлов 1 блока используется конденсат, возвращаемый на ТЭЦ-4 с АО «Уфанефтехим», конденсат БНТ-1,2,3 турбинного цеха и пар с мазутонасосной.

Установка конденсатоочистки предназначена для очистки конденсата от нефтепродуктов окислов железа, солей жесткости.

Производственный конденсат АО «Уфанефтехим» поступает в хим.цех Уфимской ТЭЦ-4 по двум линиям и направляется в два бака замасленного конденсата (БЗК-1,2), туда же поступает конденсат из баков низких точек турбинного цеха.

Отработанный пар мазутонасосной котельного цеха поступает в БЗК-3, туда же сбрасывается конденсат с дренажного коллектора фильтров конденсатоочистки (мех. к/о ФАУ, Nа Пст. к/о).

Замасленный конденсат из БЗК (1-3), насосами НЗК (1-4) подается на механические фильтры конденсатоочистки ХВО-1,2 (загруженные малозольным дробленым антрацитом), где происходит удаление механических примесей и нефтепродуктов (до 60 %).

После механических фильтров конденсат поступает на фильтры активированного угля (ФАУ), где происходит почти полное удаление нефтепродуктов (до 90 % от исходного).

Далее конденсат поступает в бак обезмасленного конденсата (БОМК), оттуда насосами НОМК (1-3) на фильтры Н П ст. к/о (фаза обезжелезивания, удаление железа до 50 % от исходного).

После фильтров Н Пст. к/о конденсат поступает на фильтры Nа II ст. к/о для более глубокого умягчения конденсата. Очищенный конденсат после фильтров Nа II ст. к/о поступает в БОК (и БУВ).

Для предотвращения углекислотной коррозии оборудования и трубопроводов пароконденсатного тракта в линии подачи очищенного конденсата в БОК вводится аммиак.

Очищенный конденсат в смеси с умягченной водой (ХОВ) насосами умягченной воды (НУВ) подается в турбинный цех Д-1,2 атм. 1 блока.

6 Отборники проб воды и пара

На всех контролируемых участках и пароводяного тракта должны быть установлены отборники проб воды и пара с холодильниками для охлаждения проб до 20-40 о С.

Пробоотборные линии и поверхности охлаждения холодильников должны быть выполнены из нержавеющей стали.

Конструкция пробоотборников должна соответствовать ОСТ 108.030.-04.80 «Устройства для отбора проб пара и воды паровых стационарных котлов».

Линия отбора проб должна быть выведена в специальное, имеющее вентиляцию, помещение, или в экспресс-лаборатории. Проба должна поступать непрерывно, не допускаются гидроудары. Район пароотборных точек должен быть хорошо освещен.

Для химического контроля за качеством воды и пара пароводяной тракт оборудован следующими отборниками проб воды и пара:

- насыщенный пар из левой части барабана;

- перегретый пар;

- насыщенный пар из правой части барабана;

- питательная воды котла — отбор перед водяным экономайзером;

- котловая вода с чистого отсека;

- котловая вода с соленого отсека левой части барабана;

- котловая вода с соленого отсека правой части барабана;

- котловая вода из выносных циклонов;

- конденсат впрыска;

- конденсат греющего пара бойлеров;

- питательная вода после Д-0,12 МПа;

- питательная вода после Д-0,6 МПа;

- конденсат дренажных баков;

- конденсат БНТ;

- конденсат ПСВ;

- конденсат с РНП;

- конденсат ТГ N 1,2,5,6,7,8.

обессоленная вода I и II линии

умягченная вода (ХОВ) I и II линии.

7 Основные объекты топливного хозяйства ТЭЦ

теплоэлектроцентраль турбина котёл

Мазутное хозяйство.

Мазутное хозяйство ТЭЦ состоит из технологического комплекса по приему, хранению, подготовке и подаче мазута к котлам.

Мазут является продуктом переработки нефти, на нефтеперерабатывающих заводах приготавливается в резервуарах путем компаундирования (смешивания) гудрона с газойлем. Мазут с завода закачивается, как правило, безводный, но в практике наблюдаются случаи приема обводненного мазута. Задача персонала состоит в том, чтобы постоянно контролировать качество принимаемого топлива и дальнейшей его подготовки.

Мазут — вязкая жидкость, вязкость мазута меряется в градусах Энглера и представляет собой отношение времени истечения 200мл испытываемого топлива из «вискозиметра Энглера» при определенной температуре (50, 75, 80, 100°С) ко времени истечения того же количества дистиллированной воды при 20°С. Вязкость мазута, подаваемого в котельную, не должна превышать 2,5°ВУ.

В процессе подготовки и подачи мазута к котлам его подогревают до температур, превышающих его температуру вспышки. Поэтому мазутное хозяйство относится к взрывоопасным производствам категории «В».

Температурой вспышки называют температуру, при которой пары мазута, нагреваемого в определенных условиях в смеси с окружающим воздухом, вспыхивают при поднесении к нему открытого огня.

С другой стороны, мазут имеет высокую температуру застывания (10-25°С), что требует особого внимания при эксплуатации мазутопроводов. Длительный останов перекачки и циркуляции может вызвать охлаждение мазута до температур застывания и вызовет «замораживание» мазутопроводов.

Температурой застывания жидкого топлива называется температура, при которой густота такая, что при наклоне пробирки, заполненной мазутом на 45 гр., уровень его в течение 1 минуты не возвращается в горизонтальное положение.

Токсичные свойства высокосернистых мазутов представляют собой опасность при вдыхании его паров. Надежная работа вентиляционных установок и соблюдение персоналом ПТБ позволяют исключить отравление.

Мазут — диэлектрическая жидкость и при перекачке по трубопроводам наводится статическое электричество, способное вызвать искру, поэтому мазутопровод должен быть правильно заземлен.

Оборудование мазутонасосной должно обеспечивать бесперебойную подачу подогретого и профильтрованного топлива в количестве, требуемой нагрузкой котлов, с давлением и вязкостью, необходимыми для нормальной работы форсунок. Параметры мазута в напорных мазутопроводах должны быть следующие:

- температура: не ниже 125°С;

давление: 30 кгс/см 2 +/-1,0 кгс/см2 .

Мазут считается подготовленным и может быть подан к котлам, если вода из него удалена или равномерно перемешана в объеме резервуара. Исключение попадания (заброса) влаги в форсунки котлов должно обеспечиваться путем:

- а) ежедневного контроля качества поступающего топлива;

- б) использования автоматических влагомеров;

- в) отстоя влаги в резервуарах и перекачки (дренирования) ее в отдельные емкости;

- г) отбора проб и выполнения анализа на влажность;

- д) категорического запрещения каких-либо операций по закачке или откачке мазута в расходный резервуар (кроме сброса мазута по обратному мазутопроводу).

Вязкость мазута, подаваемого в котельную, не должна превышать 2,5°ВУ для электростанций, применяющих механические и паромеханические форсунки.

Резервуары хранения мазута

На складе мазутного хозяйства установлены два металлических надземных резервуара емкостью 10000 м3 каждый, в которые производится закачка мазута с завода «Уфанефтехим». Они являются базисным складом мазута. Из этих резервуаров могут перекачивать мазут в резервуары емкостью 2000 м3 мазутонасосной, которые являются расходными резервуарами.

|

№ резервуара |

диаметр, мм |

высота, мм |

|

Резервуар № 1 |

34200 |

11940 |

|

Резервуар № 2 |

34200 |

11940 |

Резервуары №№ 1, 2 оборудованы: дыхательными клапанами, предохранительными клапанами, световыми, замерными и лазовыми люками, уровне мерами и пятью термопарами, установленными по высоте бака, тремя пеногенераторами типа ГВП-2000 для пожаротушения (см. инструкцию по пенной станции № 1).

В резервуаре № 1 установлены две секции подогревателей для местного подогрева мазута. Подогреватели расположены в зоне всасывающих мазутопроводов. Циркуляционный разогрев мазута в резервуарах — периодический, осуществляется перекачивающими насосами типа 6НК-9х1 через четыре подогревателя мазута типа ПМ-100-120, установленных вне здания насосной.

Техническая карта эксплуатации резервуаров

|

Параметры |

Единицы измерения |

Резервуар № 1 |

Резервуар № 2 |

|

Максимальное заполнение |

см |

1050 |

1050 |

|

Максимальная температура в резервуаре |

0С |

не более 90 |

не более 90 |

|

Максимальная скорость заполнения |

см/час |

240 |

240 |

|

Отметка установки термопар на резервуарах |

м |

1 м, 3 м, 5 м, 7 м, 9 м |

|

|

Температура закачки |

0С |

до 90 |

|

Замер уровня в резервуарах

Ошибка в замере уровня недопустима. При закачке ошибка в замере приводит к переливу резервуара, разливу мазута в обваловку, что повышает пожароопасность.

В мазутонасосной установлено три надземных металлических резервуара емкостью по 2000 куб.м каждый, в которые производится закачка мазута с завода АО «УФАНЕФТЕХИМ» по двум мазутопроводам Д-219 мм.

Характеристика резервуаров

|

Наименование |

Диаметр (мм) |

Высота (мм) |

Зона мертвого остатка, мм |

|

Резервуар № 1 |

14609 |

11805 |

400 |

|

Резервуар № 2 |

15145 |

11805 |

500 |

|

Резервуар № 3 |

15124 |

11805 |

400 |

Резервуары №№ 1, 2, 3 оборудованы вытяжной трубой, световым, замерочным и лазовым люками, уровнемерами и тремя термометрами, установленными по высоте бака, дыхательным клапаном оборудован резервуар № 3.

Резервуары оборудованы пеногенераторами, производительностью 1800-2000 л/сек, к которым подводятся пенопроводы от пенной станции № 1.

Всасывающие, закачивающие и напорные магистрали оборудованы паровыми спутниками (пароспутниками).

Насосы

В мазутонасосной установлено 8 насосов. Из них 6 центробежных с эл. приводами и 2 поршневых паровых.

Центробежные насосы типа 3НД 9х3 — 4 шт. Паровой поршневой насос типа НПН-10 предназначен для подачи мазута в котельную и рециркуляции резервуаров.

Паровой поршневой насос типа НДВ 25/20 предназначен для откачки воды из приямка и дренажного бака.

Центробежные насосы типа 5НГ 5-2 — 2 шт.предназначены для циркуляции мазута при работе ТЭЦ на газе (см. раздел «Эксплуатация мазута при работе ТЭЦ на газе») и для циркуляционного перемешивания и разогрева мазута в резервуарах.

Фильтры

Фильтры предназначены для очистки мазута от механических примесей. В мазутонасосной установлены фильтры двух типов:

а) «тонкие» фильтры — 2 шт.

б) «грубые» фильтры — 2 шт.

- Грубый фильтр длиной 2659 мм диаметром 820х9мм состоит из цилиндрического сварного корпуса. Грубые фильтры установлены до насосов. Производительность каждого фильтра — 290 м3/час.

— Тонкий фильтр длиной 3070мм диаметром 420х16мм состоит из цилиндрического сварного корпуса. Тонкие фильтры установлены после подогревателей мазута. Производительность каждого фильтра 290 м3/час. Грубые и тонкие фильтры расположены горизонтально. Фильтры включаются по ходу движения мазута

Подогреватели

В мазутонасосной установлены 8 подогревателей мазута с пережимными трубками, предназначенных для подогрева высоковязкого мазута марки 40, 100, поступающего в котельный цех.

Техническая характеристика подогревателя:

|

Давление мазута |

32 кгс/см2 |

|

Наибольшая температура мазута |

155 0С |

|

Давление пара |

15 ата |

|

Наибольшая температура пара |

250 0С |

|

Поверхность нагрева |

104,4 м2 |

|

Производительность |

100 т/час |

|

Емкость межтрубного пространства |

2310 литров |

|

Емкость трубного пространства |

Мазут и пар в подогревателе движутся по принципу противотока. Конденсат после подогревателей мазута поступает в баки замасленного конд-та.

Газовое оборудование

Резервным видом топлива ТЭЦ-4 является природный газ.

Природный газ по магистральному трубопроводу Ду-500мм от газораспределительной станции с давлением 6-8 атм. подается к ГРП ТЭЦ-4.

ГРП (газорегуляторный пункт) служит для снижения давления газа и поддержания его на заданном уровне. Не допускается колебание давления газа на выходе из ГРП, превышающее 10% рабочего давления.

ГРП в зависимости от величины давления газа на входе в них, делятся на:

а) ГРП среднего давления, с давлением газа свыше 0,05 до 3кгс/см 2 ;

б) ГРП высокого давления, с давлением газа свыше 3 до 12кгс/см 2 , т.е. ГРП ТЭЦ-4 является высокого давления.

ГРП размещён в отдельно стоящем здании. Здание ГРП П степени огнестойкости с легким покрытием и взрывными клапанами на кровле. Сам ГРП и полы в нем выполнены из несгораемых материалов. В пристройке ГРП (операторной) расположены электрические сборки задвижек, КДУ регулирующих клапанов, газоанализаторы, манометры, измеряющие давление газа до ГРП и после регулирующих клапанов.

В ГРП газопровод разделяется на две нитки, с расходом через каждую 170000 м3/ч, на которых установлены основные регулирующие клапана. До клапана на каждой нитке установлены задвижки Ду-600мм (Г-2, Г-3), за клапаном задвижки Ду-800мм (Г-4, Г-5, Г-6).

После ГРП на расстоянии 6,5м от здания на обеих нитках газопровода расположены магистральные отключающие задвижки (МГ-1,МГ-2).После задвижки МГ-2 врезан газопровод с ГРП-3 и установлена задвижка НГ-11.

После ГРП две нитки газопровода ДУ-800 мм идут в котельный цех на отм.30,0 м, где замыкаются между собой.

Характеристика природного газа подаваемого на ТЭЦ-4.

|

Метан (СН 4 ) |

98,82% |

|

Азот (N 2 ) |

1,18% |

|

Удельный вес газа |

0,6748 кг/нм3 |

|

Теплотворная способность |

7900 ккал/нм3 |

|

Относительный удельный вес |

0,52 |

|

Температура воспламенения |

645°С |

Характеристика попутного нефтяного газа

Состав газа (% по объему)

|

Метан (СН 4 ) |

61,51% |

|

Этан (С 2 Н6 ) |

22,97% |

|

Пропан (С 3 Н8 ) |

5,70% |

|

Изо-бутан (С 4 Н10 ) |

0,37% |

|

Н-бутан (С 4 Н10 ) |

0,68% |

|

Изо-петан (С 5 Н12 ) |

0,06% |

|

Н-петан (С 5 Н12 ) |

0,02% |

|

Сумма гексанов (С 6 Н14 ) |

0,11% |

|

Кислород |

1,69% |

Плотность при 20°С и при 0,1013 МПа 0,9522.

Влажность при рабочих условиях 1,029 г/м 3 .

Содержание: Н 2 S 19,82 г/100м3 — 0,014%; СО2 — 1,4; N2 -5,48.

Теплотворная способность при 20°С и 0,1013МПа — 9727ккал/нм 3.

Температура воспламенения — 535°С.

Основные сокращения

БЗК — бак замасленного конденсата;

- БИК — баки известково-коагулированной воды;

- БНТ — бак низких точек;

- БОВ — баки обессоленной воды;

- БОК — бак очищенного конденсата;

- БОМК — бак обезмасленного конденсата;

- БПОВ — барьерный подогреватель обессоленной воды;

- БПХОВ — барьерный подогреватель химочищенной воды;

- БЧОВ — баки частично-обессоленной воды;

- БУ — бойлерная установка;

- БУВ — бак умягченной воды;

- ВПУ — водоподготовительная установка;

- ВХР — водно-химический режим;

- КПП — конвективный пароперегреватель;

- КЦ — котельный цех;

- НЗК — насос замасленного конденсата;

- НОВ — насосы обессоленной воды;

- НОМК — насос обезмасленного конденсата;

НСВ — насос сырой воды

НУВ — насос умягченной воды.

НЧОВ — насосы частично-обессоленной воды;

- ОЭ — основные эжекторы;

- ПБ — пиковые бойлера;

- ПБ (х.ц.) — пром бак;

- ПВД — подогреватели высокого давления;

- ПНД — подогреватели низкого давления;

- ПНО — перекачивающий насос осветленной воды;

- ПС-50 — подогреватель сальниковый;

- ПСВ — подогреватели сырой воды;

- ПОВ — подогреватель обессоленной воды;

- ППП — потолочный пароперегреватель;

- ПЭН — питательный электронасос;

- РНП — расширитель непрерывной продувки;

- ТГ — турбогенератор;

- ТЦ — турбинный цех;

- ХВО — химводоочистка;

- ХОВ — химочищенная вода;

- ХЦ — химический цех;

- ЦВД — цилиндры высокого давления;

- ЦНД — цилиндры низкого давления.

2. Режимы работы предприятия по отпуску электроэнергии и теплоты в течение последнего года (январь 2011г)

Предприятие:

ООО «Башкирская генерирующая компания»

Уфимская ТЭЦ-4

Адрес: 450045, г. Уфа, 45

ТЕХНИЧЕСКИЙ ОТЧЕТ

по эксплуатации тепловой электростанции за февраль 2011 года

Основные технико-экономические показатели работы Уфимской ТЭЦ-4 в феврале 2011 года:

- выработка электроэнергии увеличилась на 3,67 % (на 4,07 млн. квтч) и составила в феврале 2011 г. 115,3 млн. квтч, против 111,2 млн. квтч февраля прошлого года;

- отпуск тепла увеличился на 1,27 % (на 2,2 тыс. Гкал) и составил в феврале 2011 г. 177,7 тыс. Гкал, против 175,4 тыс. Гкал февраля прошлого года;

- теплофикационная выработка увеличилась на 2,1 % и составила в феврале 2011 г. 51,8 %, против 49,7 % февраля прошлого года;

- удельный расход топлива на отпуск электроэнергии снизился на 5,3 г/квтч и составил в феврале 2011 г. 340,0 г/квтч (при норме — 341,0 г/квтч), против 345,3 г/квтч февраля прошлого года;

- удельный расход топлива на отпуск теплоэнергии снизился на 1,2 кг/Гкал и составил 143,5 кг/Гкал (при норме — 144,0 кг/Гкал), против 144,7 кг/Гкал февраля 2010 г.;

- удельный расход топлива на отпуск электроэнергии по конденсационному циклу снизился на 5,07 г/квтч и составил в феврале 2011 г. — 404,9 г/квтч, против 410,01 г/квтч февраля 2010 г.;

- потери пара и конденсата снизились на 7,8 тыс. тн по сравнению с февралем прошлого года и составили в феврале 2011 г. — 14,6 тыс. тн, что составляет в относительной величине — 2,1 % (при норме 3,4 %);

- расход электроэнергии на собственные нужды в целом по станции снизился на 0,9 % и составил в феврале 2011 г. — 7,4 % (в феврале 2010 г. — 8,3 %);

удельный расход электроэнергии на собственные нужды:

на выработку электроэнергии уменьшился на 0,75 % и в феврале 2011 г. составил 4,4 % (в феврале 2010 г. — 5,16 %),

на отпуск теплоэнергии уменьшился на 0,9 квтч /Гкал и составил в феврале 2011 г. — 19,3 квтч/Гкал (в феврале 2010 г. — 20,2 квтч/Гкал).

ТЭП основных цехов.

Котельный цех.

температура уходящих газов на котлах увеличилась на 2°С и составила в феврале 2011 г. — 136 °С (при норме tух. = 140 °С), в феврале 2010 г. tух. = 134°С. Увеличение данного показателя произошло вследствие сжигания мазута на ПК ст. №№ 11, 13.

расход электроэнергии на ТДУ увеличился на 0,2 квтч/Гкал по сравнению с февралем прошлого года и составил 4,67 квтч/Гкал (при норме 4,89 квтч/Гкал), в феврале 2010 г. Этду = 4,47 квтч/Гкал, вследствие увеличения паровой нагрузки котлов;

- величина присосов в феврале 2011 г. не изменилась по сравнению с аналогичным периодом прошлого года и составила 30 % (при норме 33 %);

- расход электроэнергии на ПЭН снизился на 0,32 квтч/тпв и составил 6,51 квтч/тпв в феврале 2011 г.

(при норме 6,69 квтч/тпв), в феврале 2010 г. — 6,83 квтч/тпв;

- Турбинный цех.

вакуум на турбинах увеличился на 1,1 %, и составил в феврале 2011 г.- 94,7 % (при норме 95,1%), в феврале 2010 г. V = 93,6 %;

- присосы в конденсаторы турбин уменьшились на 1 кг/ч и составили в феврале 2011 г. 12 кг/ч 9при норме 12 кг/ч), в феврале 2010 г. — 13 кг/ч;

- температурные напоры снизились в январе 2011 г. на 2°С и составили 8 °С (при норме 8°С);

- температура питательной воды повысилась на 5°С и составила в феврале 2011 г.

— 236°С (при норме — 236°С°), в феврале 2010 г. tпв. = 231°С.

3. Описание конкретного вида оборудования

1 Описание турбоагрегата ПТ-60 — 130/13 и тепловой схемы энергоблока

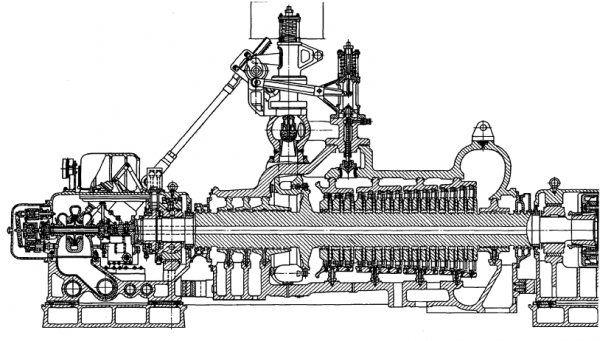

Турбина представляет собой одновальный агрегат, проточная часть которой выполнена в двух цилиндрах — цилиндр высокого давления (ЦВД) и цилиндр низкого давления (ЦНД).

Цилиндр высокого давления выполнен противоточным относительно цилиндра низкого давления. Ход пара в ЦВД осуществляется от среднего подшипника к переднему, а в ЦНД — от среднего к генератору.

Фикспункт турбины расположен на фундаментной раме ЦНД со стороны генератора. Цилиндр расширяется от фикспункта в сторону переднего и среднего подшипников по их фундаментным рамам.

В ЦВД размещается двухвенечное колесо скорости (регулирующая ступень) и 8 ступеней давления. В паровпускной части цилиндра низкого давления располагается 7 ступеней давления. В средней части одновенечная регулирующая ступень и 5 ступеней давления. В части низкого давления имеется одновенечная регулирующая ступень и одна ступень давления.

Парораспределение турбины сопловое. Пар к регулирующим клапанам турбины поступает от отдельно стоящего автоматического стопорного клапана (АСК) по четырем пароперепускным трубам.

Управление РК осуществляется при помощи кулачкового распределительного устройства, вал которого приводит во вращение поршневой сервомотор через зубчатый сектор.

Ротор ЦВД выполнен цельнокованым и имеет одну двухвенечную ступень скорости и 8 ступеней давления. К заднему концу ротора (передний подшипник) присоединяется вал насосной группы системы регулирования. Насадных втулок в местах концевых уплотнений ротор ВД не имеет, неподвижные гребни концевых уплотнений подходят к концевым канавкам и выступам, выточенным непосредственно на валу. Рабочие лопатки для уменьшения потерь имеют осевые уплотнения у корня и по бандажу, а также радиальные уплотнения по бандажу.

Ротор ЦНД имеет 7 дисков, выточенных заодно с валом, а остальные 8 дисков насадные. Насадных втулок в переднем концевом уплотнении ротор не имеет. Конструкция переднего концевого уплотнения аналогична конструкции концевых уплотнений ЦВД. В заднем концевом уплотнении на ротор насажена втулка, на которой выточены выступы и канавки. Рабочие лопатки малых и средних высот, для уменьшения потерь, имеют уплотнения у корня и по бандажу, а также радиальные уплотнения по бандажу лопаток.

Регенеративное устройство предназначено для подогрева питательной воды и основного конденсата турбины паром, отбираемым из промежуточных отсеков турбины и состоит из:

- четырех поверхностных подогревателей низкого давления (ПНД), после которых конденсат турбины направляется в деаэраторы 6 атм.;

3-х подогревателей высокого давления (ПВД) для подогрева питательной воды;

сливного насоса производительностью 50 м 3 /час.

Каждый подогреватель низкого давления снабжается конденсатоотводчиком, открытие сливного клапана которого управляется поплавком, расположенным в паровом корпусе подогревателя.

Каждый конденсатоотводчик снабжен контактом, замыкающим и подающим сигнал на щит управления при переполнении водой парового пространства. Подогреватели также снабжаются водоуказательными стеклами (ВУС).

Слив конденсата греющего пара из подогревателей № 4,3,2 — каскадный. Кроме этого конденсат из ПНД-2 откачивается сливным насосом в линию основного конденсата перед ПНД-2, а в случае отказа сливного насоса ПНД (СН ПНД) сливается через конденсатоотводчик в конденсатор. Конденсат ПНД-1 сливается только в конденсатор.

Подогреватели высокого давления находятся под полным давлением питательных насосов. ПВД снабжаются групповой защитой, с помощью которой ПВД отключаются и питательная вода направляется по обводу в котел. Слив конденсата греющего пара из ПВД — каскадный. Конденсат из ПВД-5 через регулирующий клапан направляется непосредственно в деаэратор 6 атм. или, при недостаточном давлении в ПВД-5, сливается в конденсатор. Конденсат из ПВД-6 в этом случае подается непосредственно на деаэратор 6 атм. Подогреватели снабжены водоуказательными колонками (ВУК).

Кроме этого ПВД снабжены также предохранительными клапанами и отвод пара осуществляется в выхлоп от предохранительных клапанов БРОУ.

Отбор пара на производственные нужды осуществляется за 16 ступенью проточной части турбины. При номинальной мощности, номинальных параметрах свежего пара, расходе охлаждающей воды через конденсатор в количестве 7000 т/ч с температурой 20°С и полностью включенной регенерации максимальное количество отбираемого пара составляет 118 т/ч при давлении 7 атм. Максимальная величина производственного отбора при давлении 7 атм. при отопительных отборах, равных нулю, составляет 160 т/час. Допускается увеличение нагрузки производственного отбора до 200 т/ч при давлении 7 атм. и отключенном теплофикационном отборе с соответствующим снижением электрической нагрузки.

Подогрев сетевой воды выполнен по двухступенчатой схеме, в двух последовательно расположенных сетевых подогревателях. Пар к сетевым подогревателям подаётся из 6-го и 7-го отборов турбины, выполненных соответственно за 20-ой и 22-ой ступенями. Отбор пара за 20-ой ступенью носит название верхнего, за 22-ой — нижнего. Кроме того пар из теплофикационных отборов используется в регенеративных подогревателях, подогревателях хим. обессоленной и сырой воды, в деаэраторах 1,2 атм. Теплофикационные отборы выполнены регулируемыми, диапазон регулирования верхнего теплофикационного отбора 0,6-2,5 атм., нижнего — 0,5-2,0 атм.

Для восполнения потерь в схеме предусмотрен забор воды из реки. Вода, поступившая из реки, подогревается в подогревателе сырой воды до температуры 35 0С, затем, пройдя химическую очистку, поступает в деаэратор 0,12 МПа. Для обеспечения подогрева и деаэрации добавочной воды, используется пар из шестого отбора. Пар из этого отбора поступает в (ПСВ), а так же в деаэратор 0,12 МПа.

1.1 Тепловая схема энергоблока на базе турбоустановки ПТ-60 — 130/13 ЛМЗ

Тепловая схема энергоблока на базе турбоустановки ПТ-60 — 130/13 ЛМЗ показана на рисунке 1.

Рисунок 1. — Принципиальная тепловая схема ТЭЦ на базе ТУ ПТ-60-130

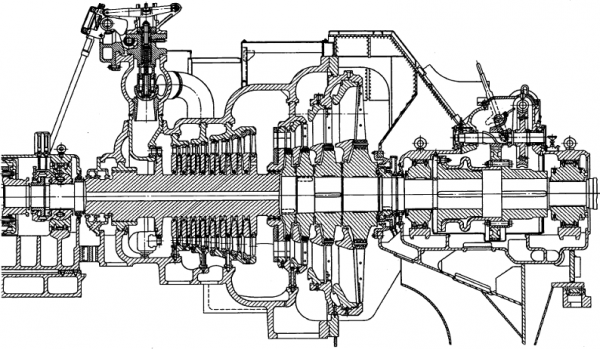

Продольный разрез турбины ПТ-60-130/13

Рисунок 2 — Продольный разрез турбины ПТ-60-130/13

1.2 Конденсационная установка

Конденсационное устройство турбины состоит из конденсаторов, воздухудаляющего устройства, конденсатных насосов.

Корпус конденсатора, предназначен для работы на пресной воде, цельносварной из листовой углеродистой стали. В корпус вварены основные и промежуточные трубные доски. Водяные камеры образуют одно целое с корпусом и закрываются съемными крышками. Для уменьшения термических напряжений и предотвращения ослабления вальцовочных соединений трубок на корпусе конденсатора предусмотрены линзовые компенсаторы, обеспечивающие податливость основной трубной доски относительно корпуса конденсатора. Соединение конденсатора с выхлопным патрубком турбины сварное.

Конденсатор установлен на пружинные опоры, которые воспринимает вес конденсатора (без воды) и компенсирует тепловые расширения. Вес циркводы и конденсата в паровой части передается через опорные лапы ЦНД на фундамент. Перед заполнением паровой части конденсатора водой для определения плотности вакуумной системы должны быть установлены подставки, исключающие чрезмерную нагрузку на горловину конденсатора. После опорожнения паровой части до нормального уровня подставки должны быть убраны. Поверхность охлаждения конденсатора состоит из прямых трубок, развальцованных с обеих сторон в основных трубных досках.

Конденсатор двухходовой по циркуляционной воде и разделен на две половины, имеющие самостоятельный подвод и отвод циркуляционной воды. Это позволяет производить поочередное отключение обеих половин для чистки водяных камер и конденсаторных трубок от загрязнений.

Номинальный уровень конденсата в конденсатосборнике 300 мм ниже дна корпуса конденсатора и поддерживается регулирующим клапаном в пределах ±200 мм от номинального значения по сигналу электронного регулятора уровня в конденсаторе. Конденсатор имеет специальную камеру, встроенную в паровую часть, в которой устанавливается секция ПНД-1.

Воздухоудаляющее устройство состоит из двух основных трехступенчатых эжекторов, предназначенных для отсоса воздуха.

Нормально в работе находится один эжектор, второй резервный. Источником питания эжекторов служит выпар Д-6 атм. или пар 6 атм. из уравнительной. Избыточное давление пара перед эжекторами должно быть не менее 3,5 кгс/см 2 температура в пределах 150-2500 С. Расход пара на один эжектор (основной) составляет 700 кг/час. Охлаждающей средой служит конденсат турбины.

Тепло рабочего пара основных эжекторов используется для подогрева основного конденсата. Слив конденсата эжекторов производится в конденсатор. Оба эжектора по пару, воде и воздуху включены параллельно.

Для быстрого подъема вакуума до 0,4¸0,45 атм. установлен пусковой эжектор, работающий на тех же параметрах рабочего пара, что и основной эжектор. Расход пара на пусковой эжектор составляет 1100 кг/час.

Для удаления воздуха из верхних точек водяных камер конденсатора, при заполнении водой, установлены воздушники с обеих половин конденсатора.

Для срыва вакуума установлена задвижка на трубопроводе отсоса воздуха из конденсатора.

Суммарный расход охлаждающей воды на турбоустановку составляет около 8300 м 3 /час.

Для очистки охлаждающей воды от механических примесей перед маслоохладителями турбины установлены фильтры с сетками, позволяющими произвести промывку на ходу.

Для подачи конденсата из конденсатора через ПНД в деаэратор установлено два конденсатных насоса.

При конденсационном режиме работы с максимальным расходом основного конденсата в работе находится два конденсатных насоса.

Турбина снабжена системой подачи пара на уплотнения , служащей для исключения присосов воздуха в вакуумную систему через концевые уплотнения цилиндров при наборе вакуума и при работе турбины.

Регулятор подачи пара на уплотнения обеспечивает давление в коллекторе 1,1-1,2 кгс/см 2 абс.

1.3 Масляная система

Масляная система предназначена для снабжения маслом системы регулирования и подшипников турбоагрегата. В системе применяется масло марки Тп-22.

Общая емкость масляной системы, включая маслопроводы, составляет около 16 м 3 .

Масляный бак, общий для системы смазки, системы регулирования, и системы маслоснабжения уплотнений генератора имеет емкость 14 м3 (до верхнего предельного уровня).

Бак снабжен указателем уровня масла в чистом отсеке. Указатель уровня имеет контакты для подачи световых сигналов при минимальном и максимальном уровнях масла в баке. В масляном баке установлено два ряда сетчатых фильтров.

Во время работы турбины снабжение маслом системы смазки и системы регулирования обеспечивается центробежным масляным насосом (ГМН), установленным в корпусе переднего подшипника.

Вращение насоса производится от вала турбины (РВД), с которым насос соединен зубчатой муфтой. Муфта допускает осевые перемещения РВД при относительном удлинении или укорочении ротора. Производительность ГМН при частоте вращения 3000 об/мин составляет примерно 240 т/час при давлении 20 кгс/см 2 .

Подача масла в систему смазки подшипников осуществляется с помощью двух инжекторов, питаемых силовым маслом с давлением 20 кгс/см 2 и включенных последовательно по инжектируемому маслу. Первый инжектор обеспечивает на всасывание ГМН подпор с давлением 1 кгс/см2 . Второй инжектор подает масло в систему смазки и обеспечивает давление до маслоохладителей около 3 кгс/см2 .

Давление масла после маслоохладителей на уровне оси подшипников 0,8 кгс/см 2 поддерживается редукционным клапаном.

Для обеспечения маслом турбоагрегата в период пуска и остановки масляная система имеет пусковой электронасос с двигателем переменного тока на 1000 об/мин — ПМН. Этот же масляный насос с эл. двигателем на 1500 об/мин создает в системе регулирования давление 40 кгс/см 2 для гидравлического испытания системы регулирования после монтажа или ревизии.

В системе смазки установлен маслонасос с двумя эл. двигателями.

При включении эл. двигателя переменного тока насос работает как резервный, а при включении эл. двигателя постоянного тока — как аварийный.

Для отсосов маслопаров из бака установлен специальный вентилятор (эксгаустер).

Турбоустановка имеет два маслоохладителя поверхностного типа. Допускается возможность отключения одного из маслоохладителей как по воде, так и по маслу при температуре охлаждающей воды не выше 300С. Давление масла в маслоохладителях всегда должно быть выше давления охлаждающей воды. Давление охлаждающей воды не должно превышать 1 кгс/см 2 .

Система смазки турбины снабжена ЭКМ, установленными вблизи напорного коллектора смазки на уровне оси турбины. ЭКМ используются в схеме защиты, в схеме включения ЭД резервного и аварийного маслонасосов и в схеме отключения ВПУ.

1.4 Система регулирования

Турбина снабжена гидравлической системой регулирования, которая обеспечивает необходимые воздействия на регулирующие клапаны и поворотную диафрагму турбины, а также устройствами автоматических защит, обеспечивающих предотвращение развития аварии, в случае возникновения на турбине аварийной ситуации.

Система регулирования поддерживает частоту вращения РТ с неравномерностью около 4%.

При работе турбины с регулируемой электрической нагрузкой и регулируемыми отборами пара неравномерность регулирования давления пара в камерах отборов составляет:

производственный отбор — около 3 кгс/см 2 при изменении расхода от 0 до 140т/час.

теплофикационный отбор — около 0,43 кгс/см 2 при изменении расхода от 0 до 115т/час.

При сбросе электрической нагрузки с отключением или без отключения генератора от сети, независимо от величины электрической и тепловой нагрузок, которые перед этим несла турбина, система регулирования обеспечивает удержание турбины на холостом ходу или нагрузке собственных нужд без срабатывания бойков регулятора безопасности.

Управление турбиной при пуске, синхронизации и работе под нагрузкой осуществляется с помощью механизма управления турбиной (МУТ) дистанционно со щита или вручную по месту. Маховик МУТ расположен на фасадной крышке переднего подшипника.

Регуляторы давления производственного и теплофикационного отборов, служат для поддержания заданного давления в камерах отборов . Заданное давление в камере отбора устанавливается натяжением пружины регулятора маховиком по месту или дистанционно с ЦТЩУ. Включение в работу и отключение РД производится маховиками натяжения пружин РД, расположенными на боковой стенке переднего подшипника.

Ограничитель мощности в нужных случаях ограничивает открытие РК регулятором скорости. Действует ОМ односторонне, не препятствуя закрытию РК. Маховик управления ОМ расположен на фасадной крышке переднего подшипника, рядом с МУТ.

Система регулирования обеспечивает закрытие АСК, РК и поворотной диафрагмы:

при повышении частоты вращения РТ на 11-12% сверх номинальной -от действия центробежных выключателей (бойков).

В случае отказа в работе центробежных выключателей при повышении частоты вращения, примерно на 14% сверх номинальной от действия дополнительной защиты.

Турбина может быть остановлена:

- кнопкой вручную по месту;

- дистанционно с щита управления ключом;

действием защит, которые воздействуют на электромагнитный выключатель, при возникновении следующих аварийных ситуаций:

- недопустимом осевом сдвиге РТ как в сторону генератора, так и в сторону регулятора скорости;

- недопустимом повышении давления в конденсаторе;

- недопустимом падении давления масла на смазку подшипников;

- недопустимом понижении температуры свежего пара перед турбиной;

- срабатывании тепломеханических защит генератора.

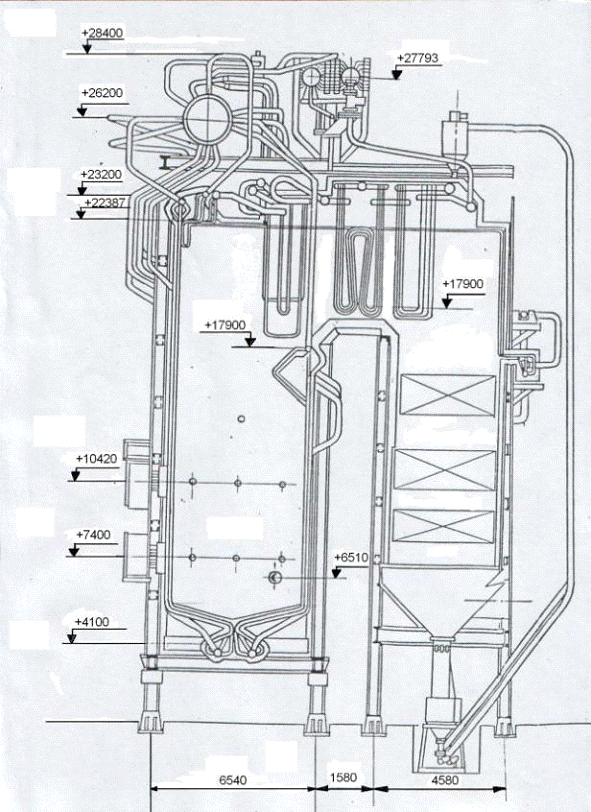

2 Характеристика котла Е-250/100 ГМ (Е-230/100 ГМ)

В котельном цехе Уфимской ТЭЦ-4 на первом блоке установлены: 5 котлоагрегатов типа ПК-10, предназначенных для выработки пара с давлением 100 атм. и температурой 510єС и два котлоагрегата типа ПК-10-2, предназначенных для выработки пара с давлением 100 атм. и температурой перегретого пара 520єС.

Описание котла:

- Паропроизводительность — 230 т\час;

Давление в барабане — 110 кгс\см 2 ;

Давление пара — 100 кгс\см 2 ;

- Температура перегретого пара — 510єС;

- Температура питательной воды — 190єС;

- Температура уходящих газов — 182єС;

- Разрежение в верху топки — 2-3 мм.

вод. ст.

Котёл вертикально-водотрубный «двухбарабанный» с естественной циркуляцией и двумя ступенями испарения служит для получения пара высокого давления при сжигании мазута и газа, котлы ст.№№ 1 — 5 типа ПК-10, котлы ст.№ 6, 7 типа ПК-10-2.

Котельный агрегат имеет П-образную компановку и состоит из топочной камеры и опускной конвективной шахты, которые связаны горизонтальным газоходом.

2.1 Топка котла и топочное

Топка прямоугольная сечением 7715 х 9900, объём 1210 м3, стены топочной камеры экранированы трубами диам.76х6 ст.20, фронтовой и задний экраны вверху образуют наклонный потолок и разведённый в четыре ряда фестон, а внизу — скаты холодной воронки. Обмуровка топки облегчённая, разгруженного типа, вся обмуровка держится на каркасе котла через промежуточные кронштейны и балки. Обмуровка выполнена в два слоя: слой, примыкающий к экранным трубам, выполнен огнеупорным шамотным кирпичом, наружный слой — теплоизоляционным диатомовым кирпичом. Общая толщина обмуровки 250 мм.

Уплотняется обмуровка обшивкой всей наружной поверхности котла железным листом толщиной S=2-3 мм, привариванием к специальной решётке из углового железа, сваренного с каркасом. Между обшивкой и диатомовым кирпичом укладываются теплоизоляционные совелитовые плиты толщиной 70 мм.

Для увеличения теплового напряжения топочной камеры холодная воронка отделена ложным подом, в котором имеются проёмы для рециркуляции газов. Под выложен огнеупорным кирпичом. В самой верхней части топки имеются два взрывных клапана.

Топка на всех котлах 1 блока оборудована 4-мя мощными газомазутными горелками мощностью по мазуту 4,4 т/час, по газу 5000 нм3/час. Использованы горелки двух типов: на котлах №№ 1 — 5 установлены горелки системы инженера Липинского Ф.А., на котлах №№ 6, 7 системы ХФ ЦКБ-ВТИ.

Горелки установлены на отметке 1150 мм под углом к горизонту и размещаются по углам топочной камеры.

2.2 Схема питания котла и циркуляции

Схема питания котлов ст.№№ 1-5 двухниточная. Каждая нитка имеет самостоятельный подвод питательной воды от коллекторов с водомерной шайбой. Далее по ходу воды установлены: с левой стороны — нечётные, с правой стороны — чётные запорные задвижки В-5, В-6, В-7, В-8, регулирующие клапана, обратные клапана, запорные задвижки В-9, В-10. После этих задвижек обе нитки врезаются в полукольцо, подводящее воду к входным коллекторам ВЭК с левой и правой стороны котла. Перед регулирующими клапанами имеются отводы с запорной арматурой В-11, В-12, В-13, регулирующим и обратным клапаном на поверхностный пароохладитель. Сброс с пароохладителя осуществляется на вход ВЭК задвижками В-14, В-15 обе нитки питания разделены задвижкой В-16.

На котлах №№ 6, 7 схема питания однониточная. На линии питания по ходу воды имеются: запорная задвижка В-6, затем по основной линии питания задвижка В-7, основной регулирующий клапан, задвижка В-8, подпорный клапан, обратный клапан и запорная задвижка В-9, затем в полукольцо и в коллектора ВЭК.

По линии аварийного питания, которая врезана перед подпорным клапаном, имеется задвижка В-10 и аварийный клапан питания.

При растопке котла питание производится через линию «питание при пуске» через задвижку В-11 и клапан питания при пуске. В линию аварийного питания врезан отвод воды на поверхностный пароохладитель через задвижку В-13, регулирующий клапан и отвод на конденсатор впрыска через задвижку В-12 и регулирующий клапан. Сброс воды с пароохладителя и конденсатора производится на вход в ВЭК через задвижки В-14, В-15 и В-16, В-17.

Водяной экономайзер — двухступенчатый, состоит из двух секций, расположенных в общем газоходе котла. Н1 = 2597 м 2 ; Н2 = 1738 м2 .

Секции первой ступени имеют по одному выходному коллектору диам. 273х20мм, ст.20, соединенных между собой 61 змеевиком диам.32х4мм. Змеевики расположены в шахматном порядке по 31 и 30 труб в ряду, образуя по высоте три пакета, на которых первый по ходу имеет 16 рядов, второй и третий — по 20 рядов. Выходные коллектора 1 ступени связаны между собой уравнительной трубой диам.108 х 8мм. Из выходных коллекторов 1 ступени вода по 8 трубам диам.108х8мм ( по четырем трубам из каждого) поступает в два выходных коллектора диам. 273х30мм из ст.20 второй ступени.

Змеевики второй ступени образуют 2 пакета, первый из которых имеет 14 рядов, второй — 10 рядов труб диам.32х4мм ст.20 по 31 и 32 трубы в ряду.

Из выходных коллекторов диам.273х30мм ст.20 по 5 трубам диам.108х8мм из каждого поступает в барабан котла.

В барабане котла поддерживается свободный уровень. Дальнейшее движение воды происходит за счет естественной циркуляции. При нагреве воды в экранных трубах удельный вес её уменьшается и за счёт разницы удельных весов в опускных и подъёмных трубах возникает движущий напор и происходит естественное движение по контору: барабан — опускные трубы — экранные трубы — барабан.

Для устойчивой циркуляции экраны разделены на 12 самостоятельных контуров циркуляции. Контур циркуляции состоит из водоподводящих труб (опускных) диам.108х8, коллектора диам.273х30мм и подъёмных труб (экранных) диам.76х6мм.

Фронтовой экран имеет два контура по 8 подводящих труб и 51 экранной трубе каждый.

Задний экран также имеет 2 контура по 8 подводящих труб и 51 экранной трубе каждый. В месте прохода газа из топки к пароперегревателю задний экран разведён в 4-х рядный пучок, называемый фестоном.

Боковые экраны состоят из 4-х контуров каждый, фронтовой первый — 3 водоподводящих, 13 экранных и 6 пароотводящих труб, второй — 7 водоотводящих, 35 экранных и 16 пароотводящих, третий — 3 водоподводящих, 13 экранных, 6 пароотводящих, четвертый — 3 водоподводящих, 16 экранных и 7 пароотводящих.

Схема испарения котла двухступенчатая, включает в себя двенадцать контуров циркуляции.

В первую ступень испарения включены фронтовой и задний экраны, а также две передние панели левого и правого боковых экранов. Во вторую ступень испарения включены по две задние панели боковых экранов.

Пароводяная эмульсия из экранных труб фронтового и заднего экранов поступает непосредственно в предвключённый барабан, а из боковых экранов — через промежуточные коллектора по отводящим трубам диам.76х6мм.

2.3 Предвключённый барабан

Вся пароводяная смесь поступает в предвключённый барабан, расположенный на 1100мм выше основного барабана. Длина барабана — 12640 мм, диам.1030 х 65мм, сварной, по длине разделён на три части глухими перегородками, внутри по торцам соленые отсеки второй ступени испарения, куда поступает пароводяная смесь из двух задних боковых панелей с каждой стороны, в середине — чистый отсек, куда поступает пароводяная смесь из всех остальных экранов.

В предвключённом барабане происходит предварительная сепарация с помощью жалюзийных сепараторов. Чистый отсек предвключённого барабана связан с чистым отсеком основного барабана, 110-ю водоперепускными и 84 пароперепускными трубами, расположенными в 3 ряда. Соленые отсеки связаны с солеными отсеками основного барабана 50 водоперепускными трубами 18 пароперепускными трубами, диам.76 х 6мм. Уровень в предвключённом барабане не контролируется.

2.4 Основной барабан

Длина 12900 мм, диам.1470 х 85мм, также разделён на три отсека, но только по воде, перегородки не сплошные.

Основной барабан служит для поддержания основного уровня в котле, а также для сепарации и промывки получаемого пара.

Питательная вода из ВЭК поступает по 10 трубам в чистый отсек барабана, где 50% воды идет прямо под уровень, 50% через уравнительные коллектора равномерно поступает на промывочный дырчатый лист, который служит для барботажной промывки пара питательной водой. Уровень воды на дырчатом листе держится 15-20 мм, остальная вода переливается через уголок, ограничивающий уровень. Вода из предвключенного барабана поступает в чистый отсек и соленые отсеки основного барабана под уровень, который поддерживается на 50 мм ниже оси барабана.

Пар, поступающий из предвключенного барабана, проходит через жалюзийные отбойные щиты, затем поступает под дырчатый лист, и, проходя через отверстия в нём, промывается в слое воды на промывочном листе.

Далее пар через уравнительный дырчатый лист поступает в трубки потолочного пароперегревателя.

Вода из барабана по опускным трубам поступает в нижние коллектора экранов — из соленого отсека в две задние панели бокового экрана, из чистого — во все остальные панели.

В основном барабане размещаются трубы подачи фосфата, аварийного сброса, подачи воды и пара на водомерные колонки, воды и пара на пробоотборные точки, вода из соленых отсеков на непрерывную продувку и из чистого отсека на циркуляцию с ВЭК.

В соленых отсеках смонтированы устройства для обогрева толстостенных днищ при ускоренной растопке котла. Они представляют собой два сопла, куда поступает подпиточная вода и омывает днище, обогревая его.

2.5 Пароперегреватель

Из основного барабана пар по 102 трубам диам. 42х6 ст.20 потолочного пароперегревателя поступает в пароохладитель поверхностного типа. Из пароохладителя пар с пониженным теплосодержанием по 104 пакетам из двойных змеевиков диам.38 х 4,5 ст.20 поступает в пароперегреватель 1 ступени (Н1 = 881 м 2 ), имеющий 4 петли противоточных и одну с движением пара параллельным движению газа. Нагретый пар поступает в выходную камеру 1 ступени диам.273 х 30 ст.20 откуда по перепускным трубам диам. 108 х 9 ст.20 перебрасывается справа налево и слева на право в две промежуточные камеры диам.273 х 30 ст.20, расположенные по краям газохода и являющимися входными коллекторами пароперегревателя 2 ступени.

Пароперегреватель 2 ступени (Н2 = 970 м 2 ) выполнен двухходовым из 3-х секций. Первый ход из двух секций расположен по краям газоходов, второй ход — посередине газохода.

Пар из промежуточных камер по 56 пакетам из двойных змеевиков диам. 42 х 5, выполненных на котлах №№ 1, 2 ст.12ХМ, а на котлах №№ 3 — 5 ст.15ХМ с одной противоточной и двумя прямоточными петлями поступает в промежуточную камеру диам.325 х 40 ст.12ХМ и, направляясь по ней с концов оси котла, выходит в среднюю секцию второй ступени, состоящую из 48 змеевиков, расположенных в два ряда тремя прямоточными и одной противоточной петлями.

Далее пар выходит в паросборную камеру диам.325 х 40 ст.12ХМ (котлы №№ 1,2) и ст.15ХМ (котлы №№ 3-5) откуда направляется по коллектору в турбинный цех.

Пароперегреватель котлов №№ 6, 7 по схеме движения пара и конструктивным размерам не отличается от котлов №№ 1 — 5. Поверхность нагрева значительно больше: 1 ступень имеет поверхность 1160 м 2 , увеличена за счёт двух дополнительных противоточных петель (ст.20).

II ступень имеет поверхность 1190 м2 , увеличена за счёт одной дополнительной прямоточной петли (ст.12ХМФ).

Паросборная камера выполнена из стали 12ХМФ, более жаростойкой.

Поверхностный пароохладитель

Из потолочного пароперегревателя пар по 102 трубам диам. 42х6 ст.20 поступает в пароохладитель поверхностного типа — горизонтальный коллектор диам.325 х 35, в который вставлено с каждого торца по двухходовому пакету змеевиков из труб диам.23 х 3.

Охлаждающая вода поступает в змеевики из линии питания и сливается во входные коллектора ВЭК. Пар, проходя между змеевиками, охлаждается на 30єС.

Установка собственного конденсата.

На котлах ст.№№ 6, 7 дополнительно к поверхностному пароохладителю осуществляется впрыск в промежуточный коллектор 2 ст. пароперегревателя собственного конденсата. Установка по приготовлению конденсата состоит из конденсатора, конденсатосборника и регулирующего клапана.

Конденсатор представляет собой камеру диам.273 х 30, в которую по 4 трубам диам.76 х 6 подведён пар из основного барабана котла. Внутрь коллектора вставлено по одному 2-х ходовому пакету змеевиков труб диам.23 х 3 с каждого торца. В змеевики подаётся питательная вода с узла питания и сбрасывается на вход экономайзера. Конденсат собирается в конденсатосборник, расположенный на боковой стене котла, а из конденсатосборника через клапан вводится в промежуточный коллектор 2 ст. пароперегревателя. Излишки конденсата сливаются из конденсатосборника в основной барабан котла.

2.6 Отбор проб воды и пара

Для осуществления хим. контроля качества котловой воды и пара на котле имеются устройства для отбора проб. Отборы предусмотрены из следующих точек:

- питательная вода до ВЭК — 190 — 215єС;

- питательная вода после ВЭК — 316єС;

- вода из левого солёного отсека — 316єС;

- вода из чистого отсека — 316єС;

- вода из правого солёного отсека — 316єС;

- насыщенный пар из правого солёного отсека — 316єС;

- насыщенный пар из левого солёного отсека — 316єС;

- перегретый пар — 510єС.

Предохранительные клапана.

Главные предохранительные клапаны установлены на паросборной камере, на каждом котле установлено по два клапана. Производительность каждого клапана 110 т/час.

Клапана срабатывают от импульсных клапанов, импульсные клапана оборудованы электромагнитными соленоидами, которые позволяют дистанционно открывать и закрывать клапан от ключа.

Напряжение на катушку верхнего соленоида подаётся при замыкании контактов электроконтактного манометра при повышении давления в котле. Импульсный клапан открывается и пар от него попадает на демпфер основного клапана и толкает его вниз, открывая основной клапан. Пар от основного клапана выбрасывается в атмосферу. При понижении давления импульсный клапан закрывает нижний соленоид.

Описание горелки инженера Липинского Ф.А.

Горелка относительно высоконапорная ( Н гор. 250-300 мм в.ст ) с двухпоточным подводом воздуха. Отношение первичного воздуха к вторичному 0,25. Первичный воздух закручивается в неподвижных регистрах и подводится к корню факела. Вторичный воздух подводится по периферии факела.

Амбразура горелок выполнена сужающимся конусом. Скорость воздуха на выходе из амбразуры — первичного 80 м/сек, вторичного 90 м/сек. такой высокоскоростной поток позволяет очень хорошо приготовить топливно-воздушную массу и сжечь её с предельно малыми избытками воздуха, что, собственно, важно при работе на мазуте.

Мазут подаётся через форсунки механического распыливания. Газ подаётся по центру через щелевые отверстия.

Установка рециркуляции газов.

Выполнена на всех котлах ПК-10 для регулирования температуры перегретого пара за счёт изменения соотношения тепловосприятия пароперегревательных и испарительных поверхностей со стороны продуктов сгорания.

Дымовые газы на рециркуляцию отбираются в конвективном газоходе в районе 1 ступени экономайзера и подаются вентиляторами рециркуляции газов в топку котла — холодную воронку.

На котлах №№ 1-5 установлено по одному вентилятору рециркуляции, на котлах №№ 6, 7 — по два.

При подаче газов в нижнюю часть топки — холодную воронку: снижается паросъём, за счёт нагрева относительно холодных газов и увеличения количества дымовых газов, что приводит к увеличению t перегретого пара. Рециркуляция газов позволяет держать минимальные избытки воздуха.

2.7 Воздухоподогреватель

Подогрев воздуха производится в двухступенчатом трубчатом воздухоподогревателе, выполненном в рассечку с водяным экономайзером. Первая ступень (Н1 — 10830 м 2 ) расположена после первой ступени экономайзера, вторая ступень (Н2 — 5414 м2 ) — после второй ступени экономайзера по ходу газов.

Первая ступень двухходовая по воздуху, имеет 16 кубов, расположенных в два яруса по 8 кубов. Вторая ступень имеет 8 кубов. Каждый куб имеет 776 труб диам.51 х 1,5. По трубам проходят дымовые газы, между труб — воздух.

Для подогрева воздуха выполнена рециркуляция горячего воздуха со второй ступени на всас дутьевых вентиляторов, а на котлах № 1, 3, 4, 5, 7 и паровые калориферы.

Тягодутьевые механизмы.

Для отсоса дымовых газов из топки и газоходов в дымовую трубу котлоагрегаты оборудованы двумя дымососами. Дымососы установлены в отдельном помещении. Дымовые газы после воздухоподогревателя проходят по двум газоходам и поступают в дымососы. После дымососов по двум газоходам дымовые газы поступают в дымовую трубу.

Дымососы котлоагрегатов двухстороннего всасывания с уравновешенным рабочим колесом. Для регулирования производительности установлены шибера с приводом по месту и дистанционно со щита котла.

Для подачи воздуха в топку с целью обеспечения нормального топочного режима котлоагрегаты оборудованы двумя дутьевыми вентиляторами.

На всасывающем патрубке вентилятора установлен направляющий аппарат, который служит для регулирования подачи воздуха, посредством изменения сечения входа воздуха, изменяемого поворотом лопаток. Привод аппарата со щита и по месту. Забор холодного воздуха производится в верхней части котельной, предусмотрен также забор наружного воздуха. Переключение производится шибером «цех-улица».

Основные расчётные характеристики котлов при номинальной паропроизводительности.

|

№ п/п |

Наименование характеристики. |

Размерность |

ПК 10 №№ 1-5 |

|

1. 2. 3. 4. 5. 6. 7. 8. 9. 10. 11. 12. 13. 14. 15. 16. 17. |

Номинальная паропроизводительность. Давление в барабане. Давление перегретого пара после п/п. Температура перегретого пара за п/п. Объём топочной камеры. Полный водяной объём котла: а) водяной объём до нормального; б) паровой объём. Строительная поверхность экранов. Поверхность нагрева пароперегревателя: а) п/п 1 ст. б) п/п 2 ст. Поверхность нагрева ВЗП: а) 1 ст. б) 2 ст. Поверхность нагрева экономайзера: а) 1 ст. б) 2 ст. Температура горячего воздуха после ВЗП. Температура пит.воды на входе в ВЭК. Температура пит.воды после ВЭК. Температура уходящих газов. Температура дымовых газов по тракту: а) за п/п; б) за 2 ст. ВЭК; в) за 2 ст. ВЗП; г) за 1 ст. ВЭК; д) за 1 ст. ВЗП; Температура пара по ступеням п/п: а) после конв. 1 ст.; б) в пароперепускных трубах КПП; в) после 1 секции 2 ст.; г) после 2 секции 2 ст.; Максимальная температура металла змеевиков п/пер: а) КПП 1 ст.; б) КПП 2 ст. |

тн/час кгс/см 2 кгс/см2 °С м3 м3 м3 м2 м2 м2 м2 м2 м2 м2 °С °С °С °С °С °С °С °С °С °С °С °С °С °С °С |

230 110 100 505 1210 55 45 2318 881 970 10830 5415 2597 1738 335 215 267 182 558 418 305 248 182 363 420 434 505 420 520 |

2.8 Защита котельной установки

Система защит предназначена для предотвращения возникновения и развития аварий при отклонениях от нормального режима работы котлоагрегатов при сжигании мазута и природного газа. Уставки защит указаны в Карте уставок КЦ.

Технологической защитой формируется и выдается сигнал на останов котла:

При повышении уровня воды в барабане (2-й предел) до уставок защит.

При понижении уровня воды в барабане (упуск уровня) до уставок защит.

При понижении температуры перегретого пара за котлом, до 470°С.

При понижении давления газа за регулирующим клапаном до 0,05 кгс/см 2 при работе на этом топливе.

При понижении давления мазута за регулирующим клапаном до 5,0 кгс/см 2 при работе на этом топливе.

При одновременном понижении давления газа до 0,05 кгс/см 2 и мазута до 5,0 кгс/см2 за регулирующими клапанами при совместном их сжигании.

При погасании факела в топке котла. В случае подтверждения погасания факела от двух датчиков факела;

- При отключении двух ДС или при отключении одного, если второй не работает. Сигнал подается с контактов привода масляного выключателя электродвигателя.

При отключении двух ДВ или одного, если второй не работает. Сигнал подается с контактов привода масляного выключателя электродвигателя.

При растопке котла в случае невоспламенения (погасания факела) любой из растопочных горелок.