На сегодняшний момент потребление нефти, особенно в промышленно-развитых странах, продолжает увеличиваться. Из-за мирового кризиса, в сфере снижения стоимости нефти в мировом рынке, ряд проектов по освоению перспективных морских месторождений находятся в «замороженном» состоянии. Таким образом, добыча на больших глубинах и в более суровых условиях, а также транспортировка нефтепродуктов в настоящий момент встречает экономические трудности. Поэтому создается задача найти наиболее экономически эффективный путь решения этой проблемы.

Добыча нефти с морских месторождений накладывает особые требования на многие области промышленности, на добывающие отрасли. Уже сейчас разрабатываются и находятся в эксплуатации плавучие терминалы добычи нефти и газа на основе танкеров, полупогружные буровые установки (ППБУ), которые включают в себя системы добычи, хранения и отгрузки.

В течении многих лет рост объемов транспортировки нефти, в конечном счете, привел к использованию крупных танкеров со значительной осадкой. Рост размеров танкеров привел к увеличению размеров систем причаливания. Как правило, вначале это были плавучие причалы. Однако при дальнейшем увеличении дедвейта танкеров плавучие причалы, особенно в условиях открытого моря, не получили развития ввиду сложности их эксплуатации. Таким образом, были созданы предпосылки для эксплуатации новых типов швартовых терминалов на морских месторождениях для погрузки/разгрузки танкеров вне портовых сооружений.

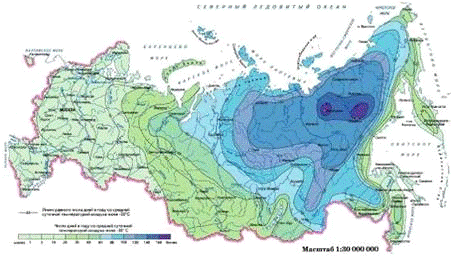

В последние десятилетия пристальное внимание ряда стран привлечено к Северному Ледовитому Океану. Площадь Северного ледовитого океана составляет 14,8 млн. км 2 . Территориально он разделяется на пять секторов, принадлежащих России, США, Канаде, Норвегии и Дании. России принадлежит более половины побережья (около 4 млн. км2 ) (рис.1).

К арктическим морям Российской Арктики относятся Баренцево море, Юго-восточная часть которого называется Печорским морем, Карское море, море Лаптевых, Восточно-Сибирское море, Чукотское море. Дальне-Восточное побережье России омывается Беринговым морем и Охотским морем [3].

Основные ресурсы углеводородов (около 70%) сосредоточены в недрах Баренцева, Печорского, Карского и Охотского морей. При этом в недрах Баренцева и Карского морей преобладают газ и конденсат, в Печорском море — нефть, в Охотском море — нефть и газ.

Открытие таких газовых месторождений как Штокмановское, Русановское, Ленинградское и нефтяного — Приразломное, позволяют допустить, что здесь сосредоточено огромное количество углеводородного сырья. По некоторым оценкам до 80% этих территорий перспективно на нефть и газ, что определяет этот регион как крупнейшую углеводородную базу России.

Загрязнение моря нефтью и нефтепродуктами

... нефть попадает в море? Что с ней там происходит, как она действует на флору и фауну? Какие усилия предпринимаются правительствами и нефтяными концернами, для того чтобы сократить загрязнение моря нефтью? ...

транспортировка нефть танкер углеводород

СП К основным жидким углеводородам, которые транспортируются по морским трубопроводам или перевозятся морскими танкерами, относятся товарная нефть и стабильный газовый конденсат.

Нефть имеет сложный химический состав и представляет собой смесь углеводородных и других соединений. Основные составляющие нефти — метановые, нафтеновые и ароматические углеводороды, содержащие от 5 до 17 атомов углерода. Главными элементами в составе нефти являются углерод (до 87%) и водород (до 14%).

Среди других компонентов в составе нефти присутствуют сера (до 6%), азот (до 0,3%), кислород (до 3%) [3].

Различают нефти сырые и товарные. Под сырой нефтью понимается природная ископаемая смесь углеводородов, которая содержит растворённый газ, воду, минеральные соли, механические примеси. Сырая нефть служит основным сырьём для производства жидких энергоносителей (бензина, керосина, дизельного топлива, мазута и т.п.), смазочных масел, битума и кокса.

Товарной называется нефть, подготовленная к поставке потребителю в соответствии с требованиями действующих нормативных и технических документов.

Согласно ГОСТ Р51858-2002 «Нефть. Общие технические условия» (с изменениями от 16.08.2005) товарные нефти подразделяются на классы, типы, группы и виды.

Класс товарной нефти устанавливается в зависимости от содержания в ней серы. Всего классов четыре: 1-й класс — малосернистая (массовая доля серы не более 0,6%); 2-й класс — сернистая (серы от 0,6 до 1,8% включительно); высокосернистая (серы от 1,8 до 3,5% включительно); особо высокосернистая (серы свыше 3,5%).

Тип товарной нефти для российских потребителей устанавливают по её плотности, а если нефть поступает на экспорт, то в типе дополнительно учитываются выход фракций и содержание парафина. Типов нефти пять: 0 — особо лёгкая (плотность более 39є API); 1 — лёгкая (плотность от 39є API и до 35є API); 2 — средняя (плотность от 35є API и до 31є API); 3 — тяжёлая (плотность от 31є API и до 26,5є API); 4 — битуминозная (плотность менее 26,5є API) (см. следующий слайд) [3].

Видно, что с увеличением номера типа плотность нефти при 20є С возрастает, а выход фракций с температурой кипения 200є С и 300є С уменьшается.

Тип нефти, предназначенный для экспорта, устанавливается по худшему показателю. Так, если по плотности нефть относится к первому типу, а по выходу фракций ко второму, то её считают нефтью 2-го типа.

экспортной товарной нефти

Таблица 1.

Нормативные показатели товарной нефти по типу

|

Наименование показателя |

Нормативная величина показателей для типа нефти |

|||||

|

0 |

1 |

2 |

3 |

4 |

||

|

Плотность, кг/м3: |

||||||

|

При 20є С |

830 и менее |

свыше 830,0 до 850,0 |

свыше 850,0 до 870,0 |

свыше 870,0 до 895,0 |

более 895,0 |

|

|

При 15є С |

833,7 и менее |

свыше 833,7 до 853,6 |

свыше 853,6 до 873,%0 |

свыше 873,5 до 898,4 |

более 898,4 |

|

|

Выход фракций, % (не менее): |

||||||

|

до 200є С |

30 |

27 |

21 |

— |

— |

|

|

до 300є С |

53 |

47 |

42 |

— |

— |

|

|

Массовая доля парафина, % (не более) |

6 |

6 |

6 |

— |

— |

|

Группа товарной нефти устанавливается в зависимости от её подготовки. Чем больше значение номера группы, тем выше допустимое содержание воды и хлористых солей. В то же время независимо от группы содержание механических примесей не должно превышать 0,05%, и давление насыщенных паров при плюс 38є С составляет 66700 Па (500 мм. рт. ст.)

Таблица 2., Нормативные показатели товарной нефти по группе

|

Наименование показателя |

Группа товарной нефти |

||

|

1 |

2 |

3 |

|

|

1. Массовая доля воды, % (не более) |

0,5 |

0,5 |

1,0 |

|

2. Концентрация хлористых солей, мг/л (не более) |

100 |

300 |

900 |

|

3. Массовая доля механических примесей, % (не более) |

0,05 |

||

|

4. Давление насыщенных паров при 38° С, кПа (не более) |

66,7 |

||

Вид товарной нефти зависит от содержания в ней сероводорода и лёгких меркаптанов.

Для товарной нефти 1 и 2 вида массовая доля сероводорода не должны превышать 20 и 100 г/т соответственно, а массовая доля метил — и этилмеркаптанов не должна превышать 40 и 100 г/т соответственно.

Углеводородная жидкость, состоящая из тяжёлых углеводородов С5+ , в которой растворено не более 2-3% масс. пропан-бутановой фракции. Установлены две группы (I и II) стабильного конденсата в зависимости от содержания примесей — воды, механических примесей, хлористых солей [3].

В соответствии со стандартом ОСТ 51.65 — 80 стабильный конденсат определяется как смесь углеводородов метанового, нафтенового и ароматического рядов, удовлетворяющая требованиям по ряду физико-химических показателей. Основной показатель — давление насыщенных паров — при плюс 38є С должен составлять 66650 Па (500 мм рт. ст.).

Таким образом, упругость паров стабильного конденсата должна быть такова, чтобы при нормальном атмосферном давлении обеспечивалось его хранение в жидком состоянии до температуры порядка плюс 60є С.

Содержание воды в стабильном конденсате, равное 0,1% масс. (группа I) и 0,5% масс. (группа II), допускается в пределах меньших, чем для сырой нефти (0,5-1,0% масс.).

Содержания метанола не нормируется, хотя в отдельных случаях этот показатель может быт очень важен: он определяется и нормируется по согласованию с потребителем. То же самое касается и содержаний в стабильном конденсате общей серы и сероводорода [3].

Свойства нефти, характеризующие возможность транспортировки по трубопроводу или перевозки в танкерных цистернах, зависят от её состава. Свойства нефти определяет количественное соотношение между парафиновыми, нафтеновыми, ароматическим углеводородами и другими компонентами. Эти свойства необходимо учитывать на всех этапах обращения с нефтью (и нефтепродуктами):

- при товарно-учётных операциях;

- при перекачке или при перевозке;

- при переработке и использовании в качестве топлива.

Плотность. Плотность обычно изменяется в пределах от 650 до 920 кг/м3 . Используется также понятие относительной плотности, которая определяется отношением плотности жидких углеводородов к плотности воды при 20є С. Точное определение плотности жидких углеводородов имеет большое коммерческое значение, поскольку объёмы используемых резервуаров хорошо известны, и это позволяет точнее определять коммерческий вес перекачиваемого продукта [3].

Общее свойство плотностей жидких углеводородов — они уменьшаются с ростом температуры (1 нефтяной баррель = 42 галлона = 0,158988 м3 = 159 л).

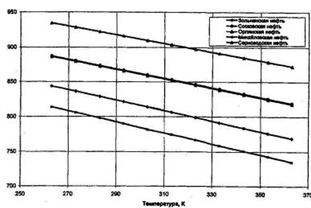

Из следующего графика следует (см. рис. 2.), что для рассмотренных нефтей при росте температуры на 100 гр. Цельсия их плотность уменьшается на 120-150 кг/м3 , т.е. на 15-18%.

Рис. 2. График зависимости плотности нефти от температуры.

Коэффициент объёмного сжатия — величина, характеризующая изменение относительного объёма жидкости при изменении давления на единицу. Характерные значения этого коэффициента для нефти и конденсата находятся в интервале (5-15).10 — 4 1/МПа, т.е. эти продукты обладают малой сжимаемостью.

Столь большие значения коэффициента объёмного сжатия нефти и жидких углеводородов ответственны за сильные гидравлические удары в трубопроводах, возникающих при возникновении нестационарности при движении транспортируемого продукта.

Общая закономерность — коэффициент объёмного сжатия уменьшается по мере роста плотности жидкости [3].

Коэффициент объёмного расширения — величина, характеризующая относительное изменение объёма жидкости при изменении температуры на 1є С.

Особенно высоким коэффициентом объёмного расширения среди жидких углеводородов обладают сжиженные углеводородные газы. При одном и том же повышении температуры пропан (бутан) расширяется в 16,1 (11,2) раза больше, чем вода, и в 3,2 (2,2) раза больше, чем такой нефтепродукт, как керосин.

При повышении температуры СУГ, расширяясь, создают опасные напряжения в металле, которые могут привести к разрушению резервуаров. Это следует учитывать при заполнении последних, сохраняя требуемый для безопасной эксплуатации объем паровой фазы, т.е. необходимо предусматривать паровую «подушку». Для резервуаров, где проектный рост температуры хранящегося продукта не превышает 40° С, степень заполнения принимается равной 0,85, при большей проектной разности температур — степень заполнения принимается ещё меньше.

Подавляющая часть перекачиваемых в магистральных трубопроводах жидких углеводородов при условиях транспортировки относятся к т. н. ньютоновским жидкостям, основным свойством которых является способность к движению даже при приложения к ним минимального напряжения сдвига.

Обеспечивая перекачку жидкой углеводородной смеси в однофазном состоянии и с сохранением её «ньютоновских» свойств обеспечивается не только минимальные энергетические потери на её транспортировку, но и стабильные условия её перекачки.

Для этого при транспортировке жидких углеводородных смесей поддерживаются необходимые термобарические параметры, а сами жидкие смеси в случае необходимости соответствующим образом обрабатываются с целью достижения ими необходимых для трубопроводной транспортировки свойств [3].

Вязкость. От вязкости транспортируемого продукта зависит выбор технологии перекачки, энергозатраты на транспортировку жидких углеводородов и др. Особенностью вязкости как физического свойства жидкость является очень широкий спектр её значений для разных углеводородных жидких систем, а также её сильная зависимость от температуры транспортировки. Общее свойство вязкости жидких углеводородов — она уменьшается с ростом температуры.

В международной системе единиц СИ динамическая (молекулярная, сдвиговая) вязкость измеряется в пуазах (сантипуазах, сПз) или в мПа. с: вязкость жидких углеводородов изменяется в широком интервале — от 0,5 до 250 мПа. с.

Температура застывания

Температура нефти (жидкого углеводородного продукта), перекачиваемой по подводному трубопроводу, зависит (кроме температуры на входе в трубопровод) зависит от температуры придонного слоя морской воды в случае, когда трубопровод уложен на морское дно без заглубления, или от температуры грунта в случае, когда трубопровод находится в подводной траншее.

Температура перекачиваемой жидкости определяет величину вязкости и другие её реологические характеристики и таким образом влияет на режим перекачки; она определяет возможность застывания нефти (жидкого углеводородного продукта) в случае, если её температура достигает значения температуры застывания.

Поскольку обычно температура транспортируемого продукта понижается при его передвижении по трубопроводу, это может приводить к заметному росту его вязкости и коэффициента гидравлического сопротивления и, как следствие, к увеличению гидравлических потерь на трение, до тех пор, пока температура продукта падает. Иногда, это может привести к полной остановке трубопровода [3].

Если транспортируемая нефть относится к парафинистым или высокопарафинистым (неньютоновским для условий транспортировки) средам, подобные колебания загрузки осложняют эксплуатацию трубопроводов, особенно в случае морских месторождений и подводных трубопроводов. Транспорт продукции с низкой производительностью приводит к образованию застойных зон и накапливанию парафиноотложений (иногда, даже при использовании ингибиторов парафиноотложений) с постепенным повышением перепада давления в трубопроводе.

Главной причиной образования парафиновых отложений является температурный фактор — её уменьшение при транспортировке, а распределение парафиновых отложений в трубопроводе определяется особенностями его теплового режима.

При обустройстве морских нефтегазовых месторождений одними из основных являются комплексные объекты, обеспечивающие хранение, погрузки/разгрузки и транспортирование добываемой продукции как внутри промысла для ее промысловой подготовки, так и до береговых технологических объектов.

Внутрипромысловое транспортирование производится в основном с помощью подводных внутрипромысловых трубопроводов. Затем до берега продукция доставляется с помощью наружных подводных нефтегазовых трубопроводов или танкеров [4].

Как известно, в условиях суши применяются и другие способы транспортирования нефтегазовой продукции: помимо трубопроводов используются железнодорожный, водный и автомобильный транспорт. В морских условиях могут применяться только трубопроводный и танкерный способы транспортирования добываемых углеводородов.

Тип способа транспортирования выбирается в зависимости от ряда факторов, носящих технический, технологический, экономический, гидрометеорологический, а иногда и политический характер. В основном на практике рассматривают способы транспортирования углеводородов в зависимости от вида добываемой продукции (нефть, газ и конденсат) и гидрометеорологических условий месторождений, а также от дальности доставки нефти и газа основным потребителям.

На основании анализа мирового опыта транспортирования нефти и газа внутри стран основным способом является трубопроводный транспорт, так как он успешно используется для транспортирования как жидких, так и газообразных углеводородов [4].

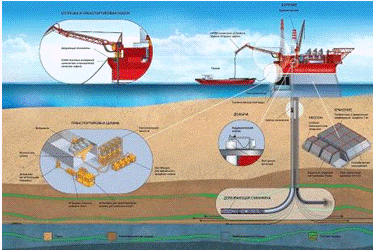

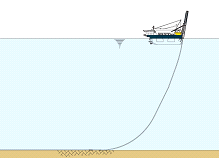

Продукция морских нефтегазовых месторождений, в особенности достаточно близко расположенных к берегу, как правило, поступает на береговые технологические сооружения — терминалы преимущественно по подводным трубопроводам (рис.3).

При выборе местоположения таких терминалов руководствуются не только условием их близости к морским платформам, но также возможностью оптимальной прокладки морских трубопроводов, поскольку не всегда трасса, по прямой соединяющая платформу и берег, является наиболее благоприятной. Это замечание особенно справедливо для замерзающих мелководных акваторий, где ледовые поля при движении могут осложнить прокладку трубопроводов и вызвать необходимость заглубления большого сегмента трубопровода с целью защиты от ледовых образований, в частности, от стамух [3, 4].

Кроме того, береговые площадки должны выбираться исходя из условий отвода земель, непригодных для лесохозяйственного использования, а также незатопляемых паводковыми водами; не рекомендуется также выбирать территории, близкие к руслам рек, по которым рыба идёт на нерест.

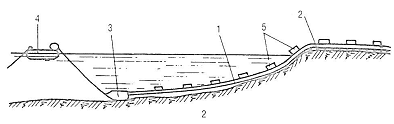

Рис. 3. Береговой терминал.

Береговые терминалы по существу являются нефтегазосборными пунктами, на которых осуществляются следующие операции:

- приём продукции с морских платформ;

- подготовка этой продукции до нормативных требований по качеству, т.е. разделение нефти, газа и воды (а в случае газоконденсатных месторождений — газа, конденсата и воды), когда эти флюиды по экономическим соображениям не разделяются на платформах;

- хранение части нефти (конденсата), подлежащей дальнему транспорту по магистральному трубопроводу или посредством танкерного вывоза, а также химреагентов, необходимых для бесперебойной эксплуатации платформ;

- перекачка нефти и газа в магистральные нефтегазопроводы;

- сжижение природного газа и вывоз СПГ газовозами.

Из сказанного ясно, что береговой терминал зачастую может одновременно совмещать функции головных насосных и компрессорных станций для сухопутных магистральных трубопроводов [3].

Все технологические операции по подготовке нефти, газ и воды решаются в едином комплексе, что позволяет скомпоновать на единой территории все объекты энергетического, подсобно-вспомогательного и бытового характера.

Однако необходимо отметить, что далеко не всегда целесообразно создавать береговые терминалы. Например, в условиях российской Арктики, когда на огромной протяжённости берегов нет поселений, или же когда на стадии технико-экономического обоснования выявляется целесообразность транспортировки нефти только танкерами.

В отличие от довольно ограниченных площадей морских платформ (даже самых крупных) территория береговых терминалов может занимать десятки квадратных километров (с учётом безусловно, зоны отчуждения — охранной полосы, где запрещается какое-либо иное строительство кроме собственных вспомогательных сооружений — трубопроводов, вентиляционных отводов со стояками, скважин для закачки очищенных пластовых вод и стоков, водозаборных скважин для снабжения технической водой, линий электропередач и т.п.).

Следует подчеркнуть: поскольку трасса любого подводного газопровода сырого газа всегда расположена ниже береговых терминалов, во внутренней полости трубы происходит непрерывное накопление выпавшей из газа жидкости (воды и конденсата), которая подлежит удалению. Очистка внутренней полости трубопровода различного рода очистными сооружениями (поршни и скребки различных конструкций и просто полиуретановые шары) широко практикуется за рубежом при эксплуатации подводных трубопроводов. Для выполнения этих операций в составе сооружений берегового терминала включаются пункты приёма очистных сооружений и дополнительные специальные ёмкости для сбора приходящей с очистными устройствами жидкости [3].

В целом береговые терминалы, на которых осуществляются технологические процессы, необходимые для дальнейшего раздельного транспорта нефти, проектируются и эксплуатируются как обычные на суше нефтесборные пункты и групповые установки комплексной подготовки газа и конденсата и газа раздельно, а специфика их заключается в близости к берегу и возможности приёма и отгрузки жидкой продукции танкерами.

Все требования по размещению объектов различного назначения должны соответствовать «сухопутным» нормативам подобных технологических сооружений.

Нефть морских месторождений не всегда рентабельно транспортировать по подводным трубопроводам на берег, в особенности, когда на берегу отсутствует развитая инфраструктура с необходимыми энергоресурсами и нефтеперерабатывающими потребителями.

В этих случаях широко используются морские беспричальные наливные устройства, которые могут быть использованы и как временные сооружения, когда ещё не сооружены подводные трубопроводы от платформ (месторождений) на берег, и как постоянные сооружения, когда экономически не оправдано строительство морского трубопровода или когда нефть транспортируется сразу на большие расстояния — в другие страны и континенты.

Факторы подталкивающие к использованию беспричальных наливных

- отмена ограничений размеров танкеров по длине и осадке;

- ужесточившиеся в последние десятилетия экологические ограничения;

- возросшие габариты наливных судов;

- высокие затраты на строительство искусственных гаваней.

беспричального типа

Это многообразие можно свести к следующим наиболее типичным

- непосредственный налив нефти в танкеры с плавучих платформ;

- турель — устройство сравнительно небольшого плавучего нефтехранилища башенного типа, обеспечивающее врещение в горизонтальной и вертикальной плоскостях SBS (Single Buoy Storage);

- выносной точечный причал с ёмкостью для хранения нефти SPAR (Single Point Anchored Reservoir);

- выносной точечный причал с анкерным креплением CALM (Catenary Anchor Leg Mooring);

- выносной точечный причал с анкерными и цепным креплениями;

- выносной точечный причал с анкерным креплением SALM (Single Anchor Leg Mooring) и ёмкостью для хранения SALS (Single Anchor Leg Storage);

- шарнирно закреплённая на дне колонна для отгрузки нефти ALC (Articulated Loading Column);

- стационарная башня для налива нефти FT (Fixed Tower);

- шарнирно закреплённая башня со швартовым захватом;

- моносвая для налива нефти MP (Monopile);

- шарнирно закреплённая башня с цепным креплением.

Большинство используемых у причала или в открытом море средств обслуживания операций погрузки/разгрузки можно отнести к следующим типам [4, 5].

Стационарный причал:

- создание искусственной гавани, защищенной дамбой и волнорезом. Однако такое решение достаточно дорогое, особенно на мелководье, так как при этом необходимо на акваториях портов производить большие объемы дноуглубительных работ;

- сооружение в море искусственного острова, построенного из стальных конструкций или бетонных свай, на которых расположены литые бетонные палубные структуры.

Многоточечный плавучий причал (МПП):

- создание систем причала со многими швартовыми буями, заякоренными вокруг причала.

Одноточечный швартовный причал (SPM):

- создание системы башенного типа, состоящей из стальной структуры, закрепленной стационарно ко дну сваями. Па верху этой структуры расположен поворотный диск, к которому швартовами крепится танкер;

- создание систем одноточечных причалов различных типов.

Преимущества стационарного причала очевидны. Его недостаток состоит в том, что он имеет фиксированное направление по отношению к неблагоприятным воздействиям течения, ветра и волн. Поэтому его использование в качестве терминала на морском месторождении ограничено [5].

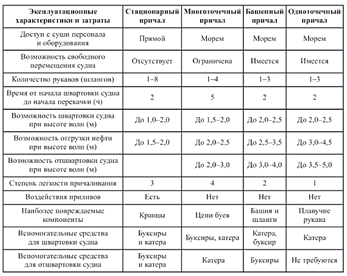

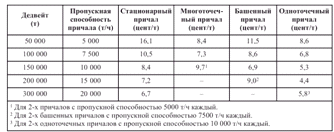

В таблице 3 приведены сравнительные характеристики систем позволяющие оценить допустимые возможности маневрирования судна у каждого причала, и их основные особенности

Таблица 3.

Таблица 4.

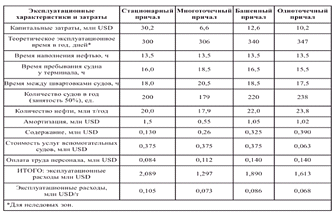

В таблице 5 приведены эксплуатационные затраты для танкерв дедвейтом 50000-300000 т с пропускной способностью причала 5000-20000 т/т.

Таблица 5.

Из табл. 5 видно, что при пропускной способности до 15000 т/ч наиболее экономична система одноточечного причала [5].

Наибольшее распространение получили точечные причалы одноякорного типа со стояком или многоякорного на растяжках. Обе такие системы дают возможность танкеру свободно поворачиваться и принимать положения наименьшего сопротивления по отношению к вектору суммарного действия волн, течений и ветра.

В связи со сравнительно малыми эксплуатационными расходами, надёжностью и гибкостью в эксплуатации система точечного причала широко применяется на морских месторождениях. В мире к середине 90-х годов уже было введено в эксплуатацию свыше 300 установок точечных причалов, из которых большинство закреплено на морском дне с помощью длинных якорных цепей [5].

многоякорного цепного типа

В верхней части буя устанавливают платформу, поворачивающуюся на роликовых подшипниках с углом свободного вращения до 360°. На этой платформе монтируются трубопроводные клапаны, соединения для плавучих шлангах, по которым нефть подаётся в танкеры-челноки, швартовые соединения, сигнальные огни и грузоподъёмное оборудование. Донное соединения буя с коллектором подводного трубопровода, установленным на морском дне, выполняется посредством одного или нескольких гибких шлангов. К шлангам прикрепляются поплавки, которые служат для получения фиксации правильного положения шлангов во время эксплуатации. В настоящее время вместо подводных шлангов чаще применяют гибкий трубопровод, что повышает пропускную способность и гарантирует повышенную надёжность работы.

Танкер швартуется к точечному причалу нейлоновыми канатами к поворотной платформе.

одноякорного типа со стояком

Якорная система стояка одноякорного точечного причала крепится к корпусу буя и к гидравлическому вертлюгу с помощью карданных соединений [5].

Важным условием надёжной работы причала является безопасность стоянки и маневрирования судна вблизи точечного причала. Глубина акватории в зоне стоянки определяется максимальн6ой осадкой швартуемого судна с учётом зазора под килем для того, чтобы исключить его касание с грунтом и затонувшими объектами. Зона гарантированной глубины вокруг центра стоянки должны иметь радиус, равный четырёхкратной длине наливного судна. Радиус циркуляции судна вокруг центра причала равен сумме:

- горизонтального отклонения причала от своего геометрического центра при полной нагрузке на причал;

- расстояния между центром точечного причала и носом судна;

- длины растяжения швартового траса;

- длины наливного судна.

Для обеспечения безопасной стоянки при проектировании причала учитываются точные данные о колебаниях свободного уровня морской акватории, об изменениях течений, ветра и волн. Следует также учитывать туманы и дожди, затрудняющие швартовые операции, и волн. Следует также учитывать туманы и дожди, затрудняющие швартовые операции, влияние колебаний видимости под водой на ведение водолазных и монтажных работ, а также на состояние морского дна. Для борьбы с возможностью обледенения поворотной платформы в арктических районах она оборудуется нагревательным устройством с теплообменным змеевиком. При установке точечного причала для нефтедобычи в заданном районе акватории производят следующие операции:

- установку подводного коллектора;

- постановку буя на якоря или на стояк;

- настройку якорных цепей;

- прокладку подводных и надводных шлангов;

- испытание системы нефтеперекачки под избыточным давлением;

- установку швартового устройства.

Подводный коллектор крепят болтовым соединением к подводному нефтепроводу [5].

Размеры буев, подводных шлангов, якорной колонны стояка определяются параметрами подводного коллектора. С помощью вспомогательного судна укладываются якоря на подводный грунт. Веретено каждого якоря при этом ориентируют в сторону буя. Сначала якоря укладывают с точностью 10-20 м относительно места предполагаемого их расположения. Цепи якорей опускают с аналогичной ориентацией, при этом конечную стычку каждой цепи располагают на поплавке. Все цепи предварительно натягивают.

Плавучие хранилища используются главным образом на тех морских месторождениях, где строительство хранилищ других типов или трубопровода на берег нерентабельно.

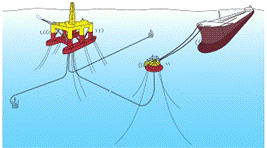

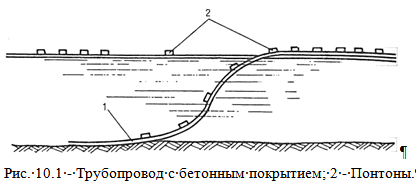

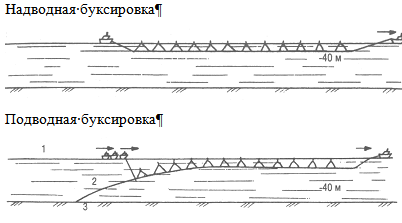

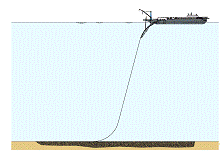

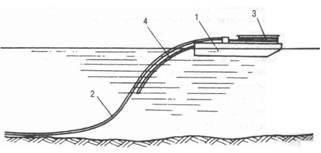

Типичная установка в составе полупогружной платформы с танкером-хранилищем, постоянно пришвартованным к причалам CALM, показана на рис. 3 [5].

Хранилище необходимо для обеспечения достаточного запасного объема нефти между ее отгрузками на транспортные танкеры для того, чтобы месторождение функционировало непрерывно и не требовалось прекращать подачу нефти после загрузки танкера.

Рис. 4. Система с добывающей полупогружной платформы и одноточечного причала с танкером-хранилищем.

В современной практике существует множество типов плавучих систем хранения и отгрузки:

Одноточечный причал с хранилищем (SBS)

Отсоединяемое хранилище (система SBS)

Хранилище с одиночной якорной связью (SALS)

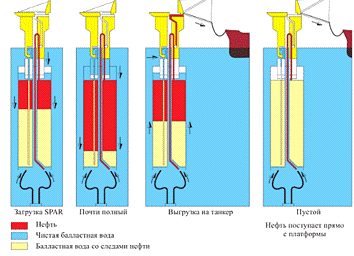

Полупогружное хранилище с точечным причалом (SPAR)- автономное полупогружное хранилище, имеющее поворотный стол со швартовым и погрузочным оборудованием. Первая установка была смонтирована в 1976 году на месторождении Brent при глубине 140 м на расстоянии 2,2 км от стационарной платформы и служила в качестве временного морского хранилища и отгрузочной установки.

Система SPAR поставлена на якоря с помощью шести их линий; осадка составляет 109 м. Корпус SPAR состоит из трех основных цилиндрических секций. Днищевая секция составляет наиболее крупную часть и содержит нефтехранилище. Средняя секция меньшего диаметра соединяет нижнюю часть корпуса с надстройкой. Эта часть имеет уменьшенное сечение для минимизации воздействия волнения. В верхней части размещаются поворотный стол, жилые помещения и все производственное оборудование причала. Специальный кран (управляемый оператором) подает погрузочный шланг на танкер [5].

При подходе танкера два члена экипажа причала SPAR вытравливают 300 — метровый плавучий полипропиленовый трос-проводник. Этот трос вылавливается танкером с помощью якоря-кошки и проводится через клюз на носу. К концу троса-проводника прикрепляется цепь длиной 4 м, которая, в свою очередь, соединяется с двойными 16-дюймовыми нейлоновыми швартовами. Танкер медленно направляется к SPAR, одновременно выбирая трос-проводник до тою момента, когда цепь может быть закреплена в цепном стопоре на борту танкера.

В зависимости от ветровых условий танкеру может понадобиться дать задний ход для натяжения швартовов.

Трос-проводник шлангов заводится на специальную лебедку на палубе танкера. Шланги, свешивающиеся с погрузочной стрелы, вытравливаются в вертикальном положении. Как только соединитель шланга принят на борт танкера и втянут в автоматический соединитель, он закрепляется гидравлическим устройством. Носовая часть танкера в районе автоматического соединителя должна быть переоборудована так, чтобы обеспечить невозможность повреждения шлангов при их подаче на танкер.

Танкер медленно направляется к SPAR, одновременно выбирая трос-проводник до того момента, когда цепь может быть закреплена в цепном стопоре на борту танкера [5].

В зависимости от ветровых условий танкеру может понадобиться дать задний ход для натяжения швартовов.

Трос-проводник шлангов заводится на специальную лебедку на палубе танкера. Шланги, свешивающиеся с погрузочной стрелы, вытравливаются в вертикальном положении. Как только соединитель шланга принят на борт танкера и втянут в автоматический соединитель, он закрепляется гидравлическим устройством. Носовая часть танкера в районе автоматического соединителя должна быть переоборудована так, чтобы обеспечить невозможность повреждения шлангов при их подаче на танкер.

Когда танкер загружен и готов отчалить, перечисленные операции повторяются в обратном порядке.

Балластировка системы SPAR необходима, чтобы сохранять постоянную осадку при отгрузке нефти. На рис.3.7 показаны основные этапы работы системы SPAR. Балластная вода, содержащая следы нефти, откачивается через специальный сепаратор нефти.

Сырая нефть, подаваемая насосами платформ, поступает на систему SPAR через донный манифольд и гибкие стояки. Она проходит по внутренним трубопроводам до цистерны переполнения и отсюда вниз через распределитель в один из шести отсеков хранилища [5].

При отгрузке нефти морская вода вытесняется. Она поступает вверх через водяной стояк, который доходит до днища отсека. Любые следы нефти в удаляемой балластной воде задерживаются сепаратором, расположенным на уровне ватерлинии. Затем вода поступает в центральную шахту. Если в процессе очистки случаются сбои, это можно увидеть до того, как произойдет разлив нефти.

При откачивании нефти из отсеков хранилища граница между нефтью и водой поднимается.

Система трубопроводов причала SPAR рассчитана так, что, в принципе, разность давлений между морской водой внутри хранилища и снаружи отсутствует. Нефть в хранилище SPAR находится под несколько большим давлением. чем окружающая вода.

Поступление нефти с добывающей платформы продолжается и во время погрузки танкера. Если хранилище SPAR опорожняется раньше, чем танкер загружен полностью, последний может оставаться причаленным, получая нефть прямо с добывающей платформы.

Рис. 5. Система SPAR.

Поскольку SPAR оборудован двойной системой трубопроводов и связан с танкером двойными шлангами, загрязненная балластная вода с танкера может приниматься им через одну систему, в то время как нефть передается на танкер через другую. Загрязненный балласт так же, как морская вода, направляется в отсеки хранилища SPAR и впоследствии проходит через установку очистки [5].

Назначение системы замещения состоит в том, чтобы отсеки хранилища были постоянно заполнены жидкостью. Однако поскольку удельные веса нефти и морской воды различны, можно ожидать изменения осадки SPAR. Для предотвращения этого над отсеками хранилища устроены балластные цистерны.

Когда SPAR наполняется нефтью, балластные цистерны заполняются морской водой. Когда хранилище забалластировано морской водой, балластные цистерны должны быть пустыми. Когда в хранилище начинает поступать нефть, балластные цистерны постепенно заполняются водой, а во время передачи нефти на танкер содержимое балластных цистерн откачивается.

Система SPAR проектируется так, чтобы сохранять остойчивость даже при сильном волнении. В жестокий шторм при ветре силой 11 баллов угол наклона SPAR не превышал 6° [5].

В некоторых случаях для временного хранилища нефти, до подхода транспортного танкера, рядом с точечным причалом устанавливаются танкеры-хранилища. При выборе танкера, подходящего в качестве нефтехранилища, должны учитываться следующие факторы:

- предполагаемые запасы нефти в рассматриваемом районе;

- предполагаемая производительность промысла (платформы);

- периодичность прихода транспортного танкера к танкеру-нефтехранилищу;

- предполагаемые простои из-за неблагоприятных гидрометеорологических условиях;

- требования техники безопасности эксплуатации;

- допускаемое время простоев из-за неблагоприятной погоды.

При кильватерной швартовке расстояние между транспортным танкером и танкером — нефтехранилищем составляет около 100, и, зависит от длины морских волн. Недостатком такой швартовки танкеров является удлинение составных плавучих шлангов для передачи танкерами сырой нефти [5].

Выбранный для переоборудования в нефтехранилище обычный танкер должен иметь следующие системы: система инертных газов, балластную систему; систему обезвоживания сырой нефти; система обеспечения безопасности плавания, а также помещения для персонала и погрузочно-разгрузочное устройство, т.е. комплексную систему беспричального налива.

При переоборудовании в носовой части устанавливается погрузочный коллектор с бысторазъёмным клапаном. Палубные трубопроводы коллектора соединяются со спускными трубопроводами существующей грузовой системы танкера с запорными клапанами. В корме танкера устанавливается разгрузочный коллектор с запорным клапаном и трубопроводом для подключения наливного шланга.

Для вентиляции грузовых резервуаров танкера-нефтехранилища предусматривается система, имеющая сложный газосборник, с которым сообщаются вакуумные предохранительные клапаны [5].

Многочисленные технические устройства заправки танкеров разработаны преимущественно для незамерзающих морей. Проблема создания для замерзающих акваторий систем налива нефти, способных к круглогодичной эксплуатации, наиболее остро стоит в России, арктические и дальневосточные моря которых не могут быть освоены без надёжных отгрузочных терминалов. Безусловно, трубопроводный транспорт нефти в замерзающих акваториях мог бы иметь существенные преимущества перед танкерным вывозом, однако их ограничивает, зачастую, чрезвычайная удалённость морских месторождений, необходимость прокладки трубопроводов на огромные расстояния, а также отсутствие соответствующей инфраструктуры. Особенно это очевидно для наших арктических морей, где освоение нефтяных месторождений немыслимо без регулярного вывоза добываемой нефти танкерами ледового класса [3].

Поэтому вряд ли можно считать положительным опыт, когда на Пильтун-Астохском месторождении (Охотское море) введённая в эксплуатацию ледостойкая платформа «Моликпак» (бывшая разведочная платформа) работает лишь в навигационный период, поскольку система налива и танкер-нефтехранилище не рассчитаны на ледовые условия, при наступлении которых танкер приходится отводить в порт, а систему беспричального налива затапливать (укладывать на дно).

Для нефтяного месторождения Приразломное было принято решение по отгрузке нефти в танкеры ледового класса непосредственно с ледостойкой платформы с помощью специального устройства для отгрузки, предназначавшейся не только для бурения скважин (до 40 скважин) но и для хранения нефти в объёме, необходимом для заполнения танкера дедвейтом в 90 тыс. тонн. Проектная часовая производительность отгрузочного устройства 10 тыс. м3 .

Рис. 6. Морская стационарная ледостойкая платформа «Приразломная»

Танки для хранения нефти расположены в нижней части платформы — кессоне. «Мокрый» способ хранения подразумевает, что каждый танк постоянно полностью заполнен жидкостью, независимо от количества сырья. Достичь этого удаётся за счёт системы балластной воды. Так, в режиме заполнения нефть поступает в танк сверху через специальные устройства, которые называются диффузорами. Во время заполнения нефтью происходит вытеснение воды из танка в балластную систему. Во избежание загрязнения балластной системы подтоварной водой последняя отводится в систему очистки и в дальнейшем используется для поддержания давления в продуктивном пласте [3].

В режиме отгрузки нефть вытесняется из танка водой, которая самотёком поступает в танк из напорного резервуара. Одновременно грузовой насос откачивает нефть с поверхности танка в систему отгрузки. По мере того как насос откачивает товарную нефть с поверхности танка, балластная вода поступает в танк снизу через два разбрызгивателя, расположенные у днища. Таким образом, она постепенно замещает нефть в танке.

В качестве примера варианта фиксированной башни для налива нефти в замерзающей акватории можно отнести основные характеристики стационарного морского ледостойкого отгрузочного причала на Варандейском месторождении в Баренцевом море.

В состав подводного перевалочного комплекса пос. Варандей входят береговой резервуарный парк, подводный трубопровод и арктический подводный терминал [3].

В конце морского участка портового трубопровода установлен стационарный морской ледостойкий отгрузочный причал (СМЛОП), обеспечивающий швартовку танкера, к которому подключён грузовой шланг-швартов — швартовочный нефтеналивной рукав, который обеспечивает не только погрузку, но и одновременно воспринимает швартовые нагрузки от танкера.

Уникальность СМЛОП обусловлена, прежде всего, суровыми природными условиями.

Зимой температура в этих местах может доходить до — 50 градусов, Баренцево море покрыто льдами в среднем 247 дней в году, при этом толщина льда достигает 2-х метров.

Поскольку из-за мелководной прибрежной зоны и постоянных наносных течений построить объект на берегу было невозможно, потребовался «выносной» вариант — причал-остров, расположенный в 22-х километрах от берега. Это позволило крупнотоннажным танкерам безопасно подходить к нему и загружаться нефтью.

СМЛОП имеет «бочкообразную» форму. Нижняя часть его снабжена «юбкой» с целью более плотного «присоса» ко дну для еще большего увеличения возможности надёжно удерживать танкер. Причал закреплен на дне при помощи 24 свай, глубина моря в этом месте составляет 17 метров.

Выносной причал от «ЛУКОЙЛа» представляет собой сложнейшую инженерную конструкцию общим весом более 11000 тонн и состоит из опорного основания с жилым модулем, швартово-грузового устройства со стрелой и вертолетной площадкой [3].

Восьмигранный корпус причала с внутренним диаметром 12 м и высотой борта 2,7 м рассчитан на максимальную ледовую нагрузку и способен разрушать лед толщиной до 2 метров.

Для обеспечения безопасной круглогодичной отгрузки нефти через морской причал «ЛУКОЙЛ» рядом работает многофункциональный ледокол и ледокольный буксир. Ледокол, получивший название «Варандей» способен работать при температуре до — 45 градусов и преодолевать лед толщиной до 2 метров. Главная задача ледокола «Варандей» обеспечить безопасность подхода танкеров к причалу, швартовку и стоянку путем околки льда в радиусе до 2 км.

Насосная станция Варандейского терминала имеет повышенную производительность 8000 куб. м в час. Это обеспечивает загрузку танкера дедвейтом 70 тыс. тонн всего за 10-12 часов, что повышает надежность перевалочных операций в условиях переменчивого климата Баренцева моря [3].

На причале предусмотрены три степени защиты от разлива нефти в любой, даже аварийной ситуации. Вся система защиты работает автоматически, что гарантирует полную безопасность для окружающей среды. Таким образом, СМЛОП работает в полном соответствии с принципом «нулевого сброса». Это означает, что в арктические воды Баренцева моря с причала не попадает ни капли производственных или бытовых отходов. При существенном ухудшении ледовой обстановки вокруг СМЛОП во время загрузки танкера налив необходимо прекращать, особенно если ледокол не в состоянии обеспечить безопасный коридор для прохода.

Варандейский стационарный морской ледостойкий отгрузочный причал занесен в Книгу рекордов Гиннеса как самый северный круглогодично действующий нефтяной терминал в мире.

Танкерный транспорт является составной частью морского транспорта. являющегося основным видом транспорта по доставке грузов странам, расположенным на других континентах. Такие перевозки кроме морского транспорта доступны только воздушному транспорту. Однако, несмотря на быстрое развитие, воздушный транспорт успешно конкурирует с морским лишь в области пассажирских перевозок. Что касается грузовых перевозок, особенно массовых грузов, воздушный транспорт не только в настоящее время, но и в ближайшей перспективе не сможет конкурировать с морским.

Морской транспорт является наиболее экономичным видом транспорта. что объясняется, во-первых, почти полным отсутствием затрат на создание и содержание пути, поскольку глубины морей и океанов настолько значительны, что не требуют каких-либо специальных затрат, за исключением некоторых мелководных участков на подходах к портам [4].

Удельная стоимость (т.е. стоимость, отнесенная к единице перевозимого груза) средств транспорта (в данном случае судов) на морском транспорте также меньше. В итоге перевозки морским транспортом на 40-45 % дешевле железнодорожных, на 36% — речных и в 27 раз — автомобильных.

Нефтеналивные (танкерные) суда относятся к классу транспортных судов, они составляют в настоящее время больше половины общего тоннажа торгового флота мира, причем его доля непрерывно возрастает. Они используются в основном для перевозки сырой нефти и нефтепродуктов (бензина, керосина, мазута, масел и др.), а также конденсата и сжиженного газа. Танкеры относятся к числу наиболее крупных судов торгового флота. В настоящее время находятся в эксплуатации танкеры грузоподъемностью свыше 100-150 тыс. т (так называемые супертанкеры) и строится танкер дедвейтом более 150-160 тыс. т с осадкой более 17 м. Танкеры отличаются от сухогрузных судов большим количеством продольных и поперечных переборок, разделяющих судно на изолированные друг от друга отсеки (танки).

Большинство танкеров имеет высокую надстройку с ходовым мостиком в носовой части, машинное отделение располагается в кормовой части. Кормовой и носовой островки сообщаются металлической эстакадой, так как вследствие малой высоты надводного борта пройти по палубе во время шторма бывает невозможно. Для грузовых операций предусмотрены развитая система трубопроводов и мощные насосные установки [4].

Танкер — наливное судно, корпус которого, ограниченный бортами, палубой и днищем, представляет собой как бы большую цистерну, в которую наливается перевозимая жидкость. Продольными и переборками эта цистерна разделяется на танки — изолированные друг от друга отсеки. Часть отсеков предназначается для водяного балласта, который нужен как для того, чтобы поддерживать уравновешенное состояние танкера при неполной его загрузке, так и для того, чтобы при порожнем плавании танкер сохранял остойчивость и гребной винт не выходил из воды [1].

Чтобы снизить опасность загрязнения и отравления океана, в 1973 году была принята Международная конвенция по предотвращения загрязнения с судов, предусматривающая радикальные меры по защите от угрозы масштабного загрязнения окружающей среды при катастрофах нефтяных танкеров. Для вступления Конвенции в действие было необходимо, чтобы ее ратифицировали 15 государств, суммарная валовая вместимость судов которых составляет не менее 50 % от вместимости судов мирового торгового флота. Однако за три года после подписания Конвенция была ратифицирована только тремя государствами.

Катастрофа танкера «Амоко Кадис» подхлестнула разработку приемлемых для большинства морских держав мер, которые были отражены в Протоколе 1978 года, изменяющем и дополняющем Конвенцию, подписанную в 1973 году, но так и не вступившую в силу. Новый документ получил название — «Международная конвенция по предотвращению загрязнения с судов 1973 года, измененная в соответствии с Протоколом 1978 года». Во всем мире он известен под английской аббревиатурой — МАРПОЛ 73/78. Процесс ратификации обновленной конвенции пошел довольно энергично, и 2 октября 1983 года она вступила в действие — в части, касающейся предотвращения загрязнения моря нефтью. В дальнейшем она неоднократно обновлялась принятием поправок и дополнений [1].

Конвенцией установлены требования к конструкции нефтяных танкеров. Основной мерой конструктивного характера, предусмотренной Конвенцией МАРПОЛ 73/78 для предотвращения аварийного загрязнения нефтью, является требование наличия у танкеров двойного дна и защитного расположения танков изолированного балласта — такого, который в процессе нормальной эксплуатации танкера нигде не соприкасается с нефтяной грузовой и нефтяной топливной системами.

У старых танкеров наружная обшивка корпуса одновременно является и стенкой прилегающих к ней грузовых танков. Поэтому при ее повреждении содержащаяся в танке нефть выливается в море, загрязняя окружающую среду. Двойное дно, которое состоит из днищевой обшивки и расположенного над ней на некотором расстоянии настила второго дна, предохраняет судно от вытекания содержимого танков в случае повреждения обшивки. А танки изолированного балласта должны защищать грузовые отсеки по всей длине бортов судна. Расположение танков изолированного балласта образует на танкерах двойной борт, имеющий то же назначение, что и двойное дно: при столкновении судов или ином повреждении наружной бортовой обшивки нефть из грузовых танков не попадает в море, а вытекший изолированный балласт не загрязняет морскую среду. Старые танкеры, не имеющие танков изолированного балласта, называют однокорпусными, а новые танкеры, имеющие их, — танкерами с двойным корпусом [1, 3].73/78 одержит инструкции, нацеленные на предотвращение и уменьшение загрязнения моря с судов как вследствие инцидентов, так и вследствие эксплуатации, и в настоящее время включает два обязательных к исполнению Приложений (Приложение I и Приложение II) и четыре необязательных Приложения.

Приложение I. Инструкции по предотвращению загрязнения нефтью.

Ввод в действие 2 октября 1983 г. Эксплуатационные сбросы нефти с танкеров разрешены только при выполнения следующих условий:

. Общее количество нефти, которое танкер может сбросить в балластном рейсе на ходу недолжно превышать 1/15,000 полной грузовместимости судна;

. Скорость сброса не должна превышать 60 литров на милю пути;

. Запрещен сброс нефти в любом виде из грузовых помещений танкера в пределах 50 миль от ближайшего берега.

Новой и важной особенностью Конвенции 1973 г. стала концепция «особых зон», которые считаются настолько уязвимыми к загрязнению нефтью, что сбросы в их пределах были действие — в части, касающейся предотвращения загрязнения моря нефтью. В дальнейшем полностью запрещены с небольшими и четко определенными исключениями. Конвенция 1973 г. определила Средиземное, Черное, Балтийское, Красное моря и акватории заливов как «особые зоны». Все суда, имеющие на борту нефтепродукты, должны иметь возможность сохранения нефтяных отходов на борту судна либо через систему «погрузки поверх», либо для откачки на береговые очистные сооружения [1].

Это предусматривает внедрение соответствующего оборудования: системы контроля и слежения за сбросом нефти, системы фильтрации и сепарации нефтесодержащих вод, отстойные цистерны, насосы, трубопроводы и арматура.

Новые нефтяные танкеры (те, для которых контракт на постройку был заключен после 31 декабря 1975 г.) грузовместимостью 70,000 тонн и более должны быть оснащены танками изолированного балласта достаточного объема, чтобы обеспечить соответствующую эксплуатационную нагрузку без необходимости принимать балластную воду в грузовые нефтяные танки.

Во-вторых, корпуса новых нефтяных танкеров должны делится на отсеки и удовлетворять требованиям аварийной остойчивости таким образом, чтобы при любых условиях загрузки обеспечивалась живучесть судна после столкновения.

Поправка к Приложению I направлена на постепенное сокращение однокорпусных нефтяных танкеров и предусматривает почти полное сокращение однокорпусных танкеров к 2015 году. Танкеры с двойным корпусом обеспечивают более эффективную защиту окружающей среды от загрязнения в случае аварии. Все новые танкеры, построенные с 1996 г., должны иметь двойной корпус.

В соответствии с MARPOL 73/78 определяются три категории танкеров:

«Танкер категории 1», не отвечающий требованиям защитно расположенных танков изолированного балласта, грузовместимостью 20,000 тонн и более, перевозящий сырую нефть, дизельное топливо, тяжелое топливо или смазочные материалы, а также грузовместимостью 30,000 тонн и более, перевозящий другие нефтепродукты.

«Танкер категории 2», отвечающий требованиям защитно расположенных танков изолированного балласта, грузовместимостью 20,000 тонн и более, перевозящие сырую нефть, дизельное топливо, тяжелое топливо или смазочные материалы, а также грузовместимостью 30,000 тонн и более, перевозящий другие нефтепродукты [1].

«Танкер категории 3» грузовместимостью 5,000 тонн и более, но менее чем, в категории 1 и 2.

Приложение I I. Инструкции по контролю загрязнения ядовитыми жидкими веществами.

Ввод в действие 6 апреля 1987 г.

Приложение регламентирует правила сброса и меры по контролю загрязнения ядовитыми жидкими веществами. Приблизительно 250 ядовитых веществ включены в список в конце Конвенции. Сброс их остатков разрешается только в приемные сооружения при определенных условиях и концентрациях (которые меняются скатегорией веществ).

В любом случае запрещен сброс остатков, содержащих ядовитые вещества, в пределах 12 миль от ближайшего берега. Более строгие ограничения относятся к акваториям Балтийского и Черного морей.

Нефтепродукты перевозят на специализированных судах-танкерах, которые в зависимости, от дедвейта получили следующую градацию: 45-80 тыс. т (Super Tanker, танкер класса PANAMAX); 80-160 тыс. т (Mammoth Tanker, танкер класса AFRAMAX); 160-320 тыс. т VLCC (Very Large Crude Carrier); более 320 тыс. т ULCC (Ultra Large Crude Carrier) [3].

Категории танкеров — в зависимости от дедвейта <https://ru.wikipedia.org/wiki/%D0%94%D0%B5%D0%B4%D0%B2%D0%B5%D0%B9%D1%82>, выглядит следующим образом:

- GP (General Purpose) — малотоннажные танкеры (6000-16 499 т);

- используются для специальных перевозок, в том числе для перевозок битумов <https://ru.wikipedia.org/wiki/%D0%91%D0%B8%D1%82%D1%83%D0%BC>;

- GP — танкеры общего назначения (16 500-24 999 т);

- используются для перевозок нефтепродуктов;

- MR (Medium Range) — среднетоннажные танкеры (25000-44999 т);

- для перевозок нефти <https://ru.wikipedia.org/wiki/%D0%9D%D0%B5%D1%84%D1%82%D1%8C>

- или нефтепродуктов;

- LR1 (Large/Long Range1) — oiler — крупнотоннажные танкеры 1 класса (45000-79 999 т);

- используются для перевозок тёмных нефтегрузов;

- LR2 — крупнотоннажные танкеры 2 класса (80 000-159 999 т);

- VLCC (Very Large Crude Carrier) — крупнотоннажные танкеры 3 класса (160 000-320 000 т);

- ULCC (Ultra Large Crude Carrier) — супертанкеры <https://ru.wikipedia.org/wiki/%D0%A1%D1%83%D0%BF%D0%B5%D1%80%D1%82%D0%B0%D0%BD%D0%BA%D0%B5%D1%80>

- (более 320 000 т);

- для перевозок нефти со Среднего Востока <https://ru.wikipedia.org/wiki/%D0%A1%D1%80%D0%B5%D0%B4%D0%BD%D0%B8%D0%B9_%D0%92%D0%BE%D1%81%D1%82%D0%BE%D0%BA>

- до Мексиканского залива <https://ru.wikipedia.org/wiki/%D0%9C%D0%B5%D0%BA%D1%81%D0%B8%D0%BA%D0%B0%D0%BD%D1%81%D0%BA%D0%B8%D0%B9_%D0%B7%D0%B0%D0%BB%D0%B8%D0%B2>.

- FSO (Floating Storage and Offloading unit) — супертанкеры (более 320 000 т); для хранения и выгрузки нефти на более мелкие танкеры.

Нефтепродукты объединяют по каким-либо общим признакам в группы, каждой из которых дают соответствующее наименование. По условиям хранения и транспортировки все нефтепродукты разделяют на следующие группы: светлые нефтепродукты — бензин, керосин, лигроин и некоторые сорта дизельного топлива; темные нефтепродукты — мазут, моторное топливо, сырая нефть; масла-все сорта масел; прочие нефтепродукты — остальные нефтепродукты, не вошедшие в первые три группы [3].

Основными свойствами наливных грузов, которые важно знать в процессе их транспортировки, являются: плотность, температура вспышки, вязкость, температуры застывания и помутнения, испаряемость, теплофизические характеристики, специфические свойства (пожароопасность, вредность, коррозионность).

Подготовка танкера к перевозке нефтепродуктов включает в основном три этапа:

- подготовку грузовых танков;

- проверку непроницаемости трубопроводов грузовой системы и системы зачистки, клинкетов, механизмов, обслуживающих грузовые танки;

- проверку технической исправности систем подогрева груза, газоотводной и систем пожаротушения и орошения палубы.

Планирование работ по подготовке грузовых танков зависит от продолжительности балластного перехода. Такой план включает в себя порядок каждой операции подготовки танкера, ее трудоемкость и расчет необходимого числа людей и материалов.

Одной из трудоемких работ является мойка грузовых танков. При длительных балластных переходах танки моют даже в том случае, если предстоит погрузка однородного груза. Под зачисткой грузовых танков понимают процесс удаления с днища и слоя нефтеостатков после того, как слит основной груз. После выгрузки нефтепродуктов в танках остается около 1% груза, что зависит от грузовой системы и системы зачистки, наличия системы подогрева, конструкции судна и т.п. Мойку танков следует выполнять, руководствуясь руководящим техническим материалом РТМ 31.2006-78 «Мойка грузовых танков и топливных цистерн танкеров».

Существуют три способа очистки поверхностей грузовых танков нефтеналивных судов: ручной, механизированный и химико-механизированный. Это разделение условно, так как при каждом из этих способов используют в той или иной мере ручной труд.

Ручной способ — это низко производительный способ, требующий много времени и средств. Порядок зачистки грузовых танков при этом следующий. После прокачки холодной забортной водой каждый танк подвергается пропариванию паром в течение нескольких часов. Когда температура в танках снизится до 30-40° С, после их вентилирования мойщики скатывают горячей водой (30-45° С) все поверхности танков из шлангов под давлением не более 0,6 МПа.

Механизированный способ осуществляется водой, которая в танки подается под давлением через специальные моечные машины — гидромониторы.

Мойка осуществляется в основном забортной водой различной температуры или растворами моющих средств [8].

Химико-механизированный способ мойки танков должен удовлетворять следующим требованиям: обеспечению хорошего качества отмыва и сокращению его сроков, снижению времени нахождения судна под очисткой, исключению слива нефтепродуктов в море.

Очистка танков осуществляется теми же средствами, что и при механическом способе, но вместо воды используют различные моющие средства.

Перед постановкой танкера под погрузку опресовываются зачистная магистраль и клинкеты на рабочее давление. Прежде чем начать опресовку, все магистрали прокачивают забортной водой для удаления остатков нефтепродуктов. На герметичность проверяют также систему подогрева груза путем продувки ее острым паром.

Удельный вес груза при наливе служит основой для расчета предусматриваемых на случай его расширения пустот в танках, а по объему, занимаемому жидким грузом, и его удельному весу можно определить его весовое количество. Так же установлена нормальная температура в 20є С, к которой относятся переменные величины, определяющие свойства веществ, зависящие от температуры. Именно при этой температуре измерительныеприборы должны давать правильные показания.

Величина удельного веса жидкого груза изменяется в зависимости от его температуры. Учет этого изменения важен как для определения количества груза, поскольку в период налива его температура может отличатся от стандартной, так и для определения размеров пустот, которые должны быть оставлены в танках, исходя из предполагаемого расширения груза.

Метод непосредственного измерения плотности жидкого груза не всегда может быть использован. Например, при составлении предварительного грузового плана, когда в танках еще нет груза, следует применять расчетный метод, который дает возможность достаточно быстро и точно определить удельный вес груза при любой его температуре. Это имеет особо важное значение при расчете величин пустот, подлежащих оставлению для возможного расширения груза [8].

Загрузку танкера осуществляют на основании согласованного и утвержденного капитаном грузового плана и под руководством одного из помощников капитана. Количество принимаемого танкером груза ограничивается величиной запаса плавучести, который должно иметь судно к моменту окончания погрузки.

Поскольку наливное судно в загруженном состоянии имеет прогиб корпуса, оно погружается по грузовую марку раньше, чем использован его дедвейт, т.е. танкер оказывается недогруженным.

При неправильной загрузке судна может возникнуть перегиб, при котором танкер погружается по грузовую марку уже после того, как полностью использована его грузоподъемность.

При нормальной загрузке танкера необходимо предусматривать:

) максимальное использование грузоподъемности и грузовместимости судна при условии обеспечения сохранности груза во время погрузки, перевозки и выгрузки;

) наилучшую технологическую схему погрузки, позволяющую достичь сокращения продолжительности грузовых операций до минимума при условии обеспечения пожарной безопасности;

) рациональное распределение грузов и переменных запасов по длине судна, исключающее возникновение чрезмерных напряжений корпуса;

) обеспечение нормальной остойчивости, дифферента и осадки судна на всех этапах рейса, т.е. во время грузовых операций и на переходе.

При перевозке грузов I категории необходимо заполнить коффердамы водой или инертными газами; на время грузовых работ заземлить корпус судна, обеспечить присоединение гибких шлангов, исключающее их повреждение или обрыв, удостоверится в выполнении правил пожарной безопасности на время грузовых работ. При погрузке и выгрузке за правильное соединение шлангов отвечают шланговщики — береговые или судовые, каждый за соединения на своем участке. Заполнение и опорожнение танков должны производиться в последовательности, предусмотренной инструкцией. Через грузовую магистраль подают и выдают нефтепродукты I и II категорий; грузы III категории могут быть налиты через верх. Запас на расширение при нагреве груза — не менее 2 % вместимости танка. При размещении разных сортов груза в соседние танки необходимо, чтобы в танке уровень груза, боящегося примеси другого груза, был выше; уровень груза, боящегося обводнения, должен быть в танке выше грузовой ватерлинии [8].

Для контроля качества принимаемого нефтепродукта и с целью защиты своих прав при возможных претензиях грузоотправителей капитан судна организует отбор проб груза.

Отбор проб из грузовых танков производят в соответствии с действующими стандартами и техническими условиями. Порядок отбора сверху вниз с трех уровней: одна часть на 200 мм ниже поверхности груза, три части с середины высоты взлива нефтепродукта, одна часть на уровне, отстоящем от днища танкера на 250 мм. Если требуется установить качество нефтепродукта на самом нижнем уровне, отбирают донную пробу, которую анализируют отдельно.

Отбор проб из берегового трубопровода (трубопроводная проба) производят из контрольного краника, расположенного в конце берегового трубопровода на причале. Пробу берут в начале погрузки (из первой струи), затем через определенные промежутки времени.

Пробы отбирает представитель инспекции по качеству с участием представителя судна. Отобранные пробы хранят на танкере до окончания погрузки под наблюдением вахтенного, после чего из них составляют смесь. Полученный таким образом средний образец наливают в две литровые бутылки, одну из которых, опечатанную сургучной печатью отправителя, передают второму помощнику капитана на хранение. Трубопроводная проба является арбитражной. Пробы хранятся 2 мес. при перевозке в малом каботаже и 6 мес. при перевозке в большом каботаже и загранперевозках [3, 8].

Кроме указанных проб, грузоотправитель отбирает резервуарные пробы, которые являются контрольными. Одна из них остается на нефтебазе, другую передают через капитана грузополучателю, а третью вручают второму помощнику на хранение.

Отбор проб оформляют актом, в котором подробно указывают место отбора, какими печатями пробы опечатаны и кому вручены.

После проверки танков на присутствие воды двумя способами определяют количество груза.

Сущность первого способа состоит в замере средней осадки танкера до погрузки и после нее. Этот метод является контрольным и служит лишь для того, чтобы приблизительно установить, сколько на танкер принято груза и сколько еще надо его погрузить.

Поскольку определить количество жидкого груза, перевозимого танкером, путем взвешивания невозможно, а по осадке — нельзя получить желаемой точности, применяют расчетный метод, предусматривающий умножение объема жидкости на ее удельный вес.

Каждый танкер снабжен Таблицами емкости грузовых танков, построенными таким образом, что показан исчисляемый в кубических метрах объем, соответствующий каждым 10-20 см высоты танка. Если в калибровочных таблицах не приведен объем танка, приходящийся на каждый сантиметр его высоты, то эту величину рассчитывают методом интерполяции.

При втором способе количество груза рассчитывают на основе определения объема и плотности нефтепродукта. Уровень груза в танке измеряют рулеткой, метроштоком, крестовиной или применяют дистанционные системы измерения уровней груза. Перед замером пустот или взлива еще раз проверяют плотность закрытия клинкетов. Если пустоты в танке меньше 1 м, то удобнее применять метрошток. Его можно быстрее, чем рулетку, опустить в замерную трубку и затем легче определить след нефтепродукта. Для измерения высоты уровня жидкости используют стальную рулетку, которая в месте предполагаемого уровня груза покрывается тонким слоем легкого масла или консистентной смазки, что дает четкую линию смачивания. При измерении ленту следует держать вертикально, поднимать точно вверх без смещения в сторону и снимать отсчет немедленно, как только смоченная поверхность ленты появится над замерной трубкой. Последнее очень важно при замерах высот светлого нефтепродукта, который быстро растекается и искажает линию смачивания. Измерение производят не менее двух раз с точностью отсчета до 1 мм. Среднее значение заносят в замерную книжку [1, 3, 8].

Крейсерская скорость современных танкеров составляет от 17 до 25 узлов (от 31 до 46 км в час).

В настоящее время для разгрузки танкеров используются насосы с расходом до нескольких тысяч тонн нефти в час.

Нефтеналивной танкер «Batillus» был построен в 1976 году на французской судостроительной верфи «Chantiers de l’Atlantique» в городе Saint Nazaire.

Нефтяные танкеры успешно выполняли свои функции, но международные требования взяли верх над гигантами. Грузовые суда через десять лет уже не соответствовали им, и владелец был вынужден модернизировать танкеры. Но все корабли за исключением одного были сданы на слом в период с 1985 по 1986 года, а нефтеналивной танкер «Prairial» прослужил до 2003 года и тоже был порезан на металл.

Вместимость всех двадцати трех грузовых танков танкера «Batillus» составляет 67,3 тыс. куб. м. Длина одного резервуара достигала 40 м, а ширина 21 м. Толщина наружной обшивки корпуса танкера, выполненная из стали повышенной прочности, равнялась 27,5 мм. Для отгрузки нефти на судне было предусмотрено четыренасоса общей подачей 24000 куб. м в час, они приводились в действие паровыми турбинами суммарной мощностью 86000 л. с., что составляет 30 процентов мощности. Четыре главных турбозубчатых агрегата приводили во вращение два пятилопастных гребных винта диаметром 8,5 м.

Суточный расход топлива танкера составлял 330 тонн. Из-за огнеопасного груза главный двигатель на танкере был расположен в кормовой части. От грузового отсека его отделяло две переборки, между которыми пространство было заполнено водой. На нефтеналивном танкере огромные цистерны ограничены продольными поперечными переборками. Они ставятся для того, чтобы жидкий груз в пути не раскачивался и не затруднял движение. Данная конструктивная особенность к тому же дает возможность одновременно перевозить сразу несколько сортов различных нефтепродуктов.

Нефтеналивные танкеры серии «Batillus» являются величайшими морскими судами в истории судостроения.

Технические характеристики танкера «Batillus»;

Длина — 414,2 м;

Ширина — 63 м;

Осадка — 28,5 м;

Дедвейт — 655000 тонн;

Водоизмещение — 275276 тонн;

Силовая установка — четыре паровые турбины «Stal Laval» мощность каждой 64800 л. с.;

Скорость — 16 узлов;

Экипаж — 26 человек.

Трубопроводы в зависимости от перекачиваемого углеводорода называют нефтепроводами или газопроводами. В условиях шельфа будем рассматривать только нефте — и газопроводы.

Трубопроводы по своему назначению делятся на следующие группы:

- внутренние — соединяют различные объекты

- местные — по сравнению с внутренними имеют большую протяженность и соединяют промыслы с головной станцией магистрального трубопровода;

- магистральные — характеризуются большой протяженностью (сотни и тысячи километров), поэтому перекачка ведется не одной, а несколькими станциями, расположенными на трассе.

Согласно нормативным документам магистральные нефтепроводы подразделяются на четыре класса в зависимости от условного диаметра труб (в мм):

класс — 1000-1200 мм;

класс — 500-1000 мм;

класс — 300-500 мм;

класс — <300 мм.

Магистральные газопроводы подразделяются на два класса в зависимости от рабочего давления в газопроводе:

класс — 2,5-10 МПа;

класс — 1,2-2,5 МПа.

Принципиальное отличие проектирования морских нефте — и газопроводов заключается в том, что сухопутные трубопроводы рассчитываются в основном на воздействие внутренних давлений перекачиваемых углеводородных продуктов, а морские трубопроводы рассчитываются как на внутренние, так и на внешние давления. В глубоководных условиях внешние давления могут быть соизмеримы с внутренними. Кроме того, наличие отрицательных температур в газопроводах может привести к обледенению трубопроводов, что создаст дополнительные силы их выталкивания за счет силы Архимеда и т.д. [4]

В настоящий момент проектирования морских трубопроводов систематизирован в виде ряда всемирно признанных нормативных документов, таких как:

- американский национальный стандарт ASME В31.8-1995 «Газотранспортные и распределительные трубопроводные системы»;

- рекомендуемая практика API 1111 «проектирование, строительство, эксплуатация и техническое обслуживание морских трубопроводов для углеводородов»;

- британский стандарт BS 8010, часть 3/1993 «Нормы практики для трубопроводов. Подводные трубопроводы: проектирование, строительство и монтаж»;

- норвежские «Правила для систем подводных трубопроводов» DNV96.

В 2002 г. в ОАО «Газпромом» был разработан Стандарт организации по проектированию и строительству морских трубопроводов (СТО 2-3.7-050-2006), основанный на положениях норвежских Правил DNV OS-F101 (2000).

Особенностью норвежских Правил является их относительная «мягкость» по сравнению, например, российскими строительными нормами и правилами (СНиП).

Многие требования и положения, в том числе и ключевые, как уже было сказано, носят не обязательный, а рекомендательный характер [3].

В нащей стране нормативное обеспечение строительства магистральных трубопроводов, в том числе морских, на федеральном, административно-территориальном и производственно-отраслевом уровнях в настоящее время определяется в соответствии с Федеральным законом «О техническом регулировании» (№ 184 — ФЗ от 27 декабря 2002 г., вступил в силу с 1 июля 2003 г.), который заменяет раннее действовавшие законы «О стандартизации» и «О сертификации продукции и услуг».

Первый вид документов — технические регламенты, которые утверждаются на уровне федерального закона, в частности, это градостроительный кодекс, Земельный кодекс (прежде всего, в части береговых сооружений), Водный кодекс, в части, касающейся вопросов строительства. Среди этих законов особенно важное место при проведении проектных исследований магистральных трубопроводов занимает Федеральный закон № 384-ФЗ от 30 декабря 2009 г. «Технический регламент о безопасности зданий и сооружений».

Второй вид документов — национальные стандарты. В отличие, например, от ГОСТа, который рассматривался как нормативный документ наивысшего уровня, обязательный для исполнения, по требованиям нового федерального закона все национальные стандарты становятся рекомендательными. К таким документам относятся также СП (своды правил), СНиП и др.

Третий уровень технического регулирования — это стандарты предприятий (СТО), которые являются наиболее привычными видами нормативных документов.

В настоящее время в России приняты национальный стандарт ГОСТ Р 54382-2011 «Подводные трубопроводные системы. Общие технические условия», который устанавливает требования и правила на проектирование, изготовление, строительство, испытания, ввод в эксплуатацию, эксплуатацию, техническое обслуживание, переосвидетельствование и ликвидацию подводных морских трубопроводных систем, а также требования к материалам для их изготовления [3].

Национальный стандарт распространяется на жесткие трубопроводные системы, предназначенные для использования в нефтяной и газовой промышленности, и на однониточные трубопроводные системы, комплексы трубопроводов, размещенные один поверх другого и заключенные внутри несущей трубы. Национальный стандарт не распространяется на гибкие трубы, на динамические или податливые райзеры.

Стандарт распространяется на монтаж методами S-укладки, J-укладки, буксировки и укладки с использованием пластических деформаций. Стандарт также содержит требования к монтажу райзеров, защитных и анкерных

Стандарт ГОСТ Р 54382-2011 согласуется со стандартом ИСО 13623, который устанавливает функциональные требования для морских трубопроводов и райзеров.

Ключевым фактором в проектировании морских нефтегазопроводов являются основные данные, определяющие требования, которым должна удовлетворять транспортная система, а также условия окружающей среды, в которой система должна надежно работать в течение своего расчетного срока эксплуатации [4].

Процесс проектирования можно разделить на три стадии:

- предварительная стадия проектирования;

- технико-экономическое обоснование (проект);

- детальное проектирование (рабочий проект).

Основная цель предварительной стадии проектирования состоит обычно в следующем:

- установить техническую возможность и ограничения на проектирование транспортной системы и ее монтаж;

- исключить неосуществимые варианты;

- разработать требования для сбора данных в качестве основы для предстоящего проектирования и строительно-монтажных работ;

- определить возможности сопряжения и сочетания с другими транспортными системами, которые планируются или уже существуют;

- оценить стоимость и сроки выполнения проекта.

Ценность таких ранних стадий проектирования состоит в том, что они привлекают внимание к потенциальным трудностям и областям, где потребуются дополнительные усилия в отношении сбора данных и определения направлений проектирования. Принятые технико-экономические решения могут быть уточнены по мере получения фактических данных, относящихся к району строительства морских нефтегазопроводов.

Следует иметь в виду, что главные соображения при проектировании состоят в обеспечении безопасности трубопроводной транспортной системы относительно нагрузок, вызываемых следующими факторами [3]:

- рабочими условиями;

- условиями окружающей среды;

- условиями укладки.

Выбор трассы трубопровода

Принципы трассировки устанавливаются в процессе предварительного проектирования с тем, чтобы подтвердить основной вариант трассы для выполнения последующих изыскательских работ.

Выбор трассы является сложной и многофакторной процедурой. В типовом случае выбор трассы должен зависеть:

- от расположения конечных точек;

- глубины воды;

- рельефа дна:

- присутствия неблагоприятных факторов на морском дне, таких как волнообразная поверхность песка, неустойчивые склоны, слабый (мягкий) грунт, валуны и т.д.;

- присутствия неблагоприятных факторов окружающей среды, таких как сильные течения, групповые волны на мелководье и т.д.;

- присутствия других месторождений, трубопроводов, конструкций, запрещенных зон (например, области военно-морских учений, стрельбища и т.д.);

- существования неблагоприятных для трубопроводов условий судоходства или рыболовства;

- пригодности мест подходов к берегу, если таковые предусматриваются на трассе.

Проектирование с точки зрения условий эксплуатации.

Данная процедура связана с определением потенциальных возможностей, которые трубопроводная транспортная система может выдерживать при эксплуатации, а также с установлением пригодности и безопасности системы при таких эксплуатационных нагрузках.

Например, если главный магистральный трубопровод, отходит от платформы, при его проектировании в отношении условий эксплуатации необходимо учитывать следующее:

- тип транспортируемой продукции;

- требуемую пропускную способность при полной производительности;

- рабочие давления;

- рабочие температуры.

Пропуская способность трубопроводной транспортной системы.

Пропускная способность трубопроводов определяется природой транспортируемой продукции, темпом отбора добываемой на месторождении продукции, степенью ее подготовки, выполняемой на платформе. Например, оборудование для добычи сырой нефти с небольшими количествами попутного газа может потребовать одного трубопровода нефти, а газ может сжигаться на факеле или использоваться для энергетического обеспечения на платформе. Второй пример — газовое месторождение, на котором добывается газоконденсатная жидкая смесь. Жидкость в этом случае может транспортироваться с газом в двухфазном потоке или разделяться на платформе и транспортироваться по второму трубопроводу. Выбор соответствующей транспортной системы должен выполняться на основе рассмотрения конкретных случаев с полным учетом вопросов обеспечения безопасности эксплуатации [4].

Выбор геометрических характеристик трубопроводов

Выбор геометрических характеристик трубопроводов основывается в основном на получении необходимой (требуемой) пропускной способности, хотя другие факторы могут оказывать ограничивающее влияние на размеры труб.

Оценка пропускной способности и размеров трубопровода может быть простой процедурой для линий, транспортирующих нефтяную продукцию одного вида, однако эта оценка может быть сложной в случае многофазного потока. Назначение размеров трубопроводов может быть выполнено при теоретическом расчете потока. Точность результатов оказывается непосредственно связанной со сложностью течения, т.е. решения для смешанных фазовых течений менее надежны [6].

Толщина стенок трубопроводов.

Толщина стенок трубопроводов определяется с учетом рабочих давлений. Размеры толщины стенки выбираются из условия обеспечения способности трубы противостоять внутренним давлениям с достаточной степенью безопасности, и этот выбор толщины основывается на величинах окружных или кольцевых напряжений. Перед расчетом толщины стенок определяются сорт стали, из которой изготавливаются трубы, а также коэффициент безопасности. Необходимо иметь в виду, что при расчете глубоководных трубопроводов внешние давления иногда превышают внутренние. Поэтому при расчетах толщины стенок труб этот момент также должен быть учтен [4, 7].

Сорта стали, применяемые на морских нефтегазовых промыслах, находятся в пределах от сорта «В» американской трубопроводной промышленности (API) до сорта «Х70» и выше. Общая тенденция состоит в выборе более высоких сортов сталей. Выбор сорта стали осуществляется с учетом:

- весовых требований:

- стоимости;

- свариваемости:

- сопротивляемости коррозии.