РОССИЙСКАЯ ОТКРЫТАЯ АКАДЕМИЯ ТРАНСПОРТА

ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ ПУТЕЙ СООБЩЕНИЯ

МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ПУТЕЙ СООБЩЕНИЯ

ТЕПЛОМАССООБМЕННОЕ ОБОРУДОВАНИЕ ПРЕДПРИЯТИЙ

Задание на курсовую работу

Москва 2010г.

Задание на курсовой проект

Выбор нормативного режима сушки.

Определение продолжительности сушки.

Определение числа сушильных камер.

Тепловой расчет сушильных камер.

Расход тепла на сушку древесины.

Тепловой расчет калорифера.

Определение расхода греющего пара.

Расчет диаметров основных трубопроводов.

Выбор вентиляторов.

Исходные данные.

1. Материал, подлежащий сушке, — доски сосновые

длиной L = 6,5 м

шириной b = 200 мм

толщиной δ = 30 мм

2. Годовая программа лесосушилки по фактическому материалу

Ф = 25000 м3/год

3. Начальная влажность пиломатериала Wн = 70 %

конечная Wк = 12 %

4. Технологический процесс сушки — нормальный, по II категории качества.

5. Лесосушилка конвективная с камерами периодического действия, с реверсивной скоростной циркуляцией. Сушильный агент — воздух, подогреваемый в калорифере.

Конструктивный прототип — лесосушилка ЦНИИМОД — 23.

6. Греющий теплоноситель — «перегретая» вода.

Температура воды в калорифере:

на входе t΄w = 130 оС

на выходе t˝w = 100 оС

7. Климатические условия принять применительно к региону постоянного проживания — г. Воркута (минус 41оС).

Выбор нормативного режима сушки

Нормативный режим сушки выбирается в зависимости от заданной категории качества, толщины пиломатериалов и влажности древесины.

Для сосновых досок δ = 30 мм

температура сушильного агент — воздуха t1 = 80 oC

относительная влажность φ1 = 61 %

психрометрическая разность Δtпс = t1 — tм

Δtпс = 11 oC

Относительная влажность воздуха для сырого конца сушильной камеры (на выходе) :

φ2 = 90 %

2.

Определение продолжительности сушки

1 Продолжительность сушки

т.е. время на начальный нагрев, собственно сушку, конечную обработку и охлаждение материала, определяют в зависимости от породы пиломатериалов, их назначения, геометрических размеров.

Сушка. Определение и характеристика процесса. Применение сушки ...

... сушки, улучшается качество продукта, кроме того, значительно облегчается их обслуживание. Машины периодического действия целесообразно использовать на производствах небольшого масштаба с разнообразным ассортиментом продукции.[2] 2.2 Конвективные сушилки ... - влажность материала ... сушки зависит от режима ... сушки и их расчетов.[4] Сушилки могут быть периодического и непрерывного действия . Сушилки ...

Продолжительность сушки пиломатериалов определяют по сумме коэффициентов:

σ = Ап + Ат + Аш + Ак + Ац + Ав ,

где Ап — коэффициент, зависящий от породы пиломатериала,

для сосны Ап = 5;

Ат — коэффициент, зависящий от толщины пиломатериала

(при δ = 30 мм Ат = 39);

Аш — коэффициент, зависящий от отношения ширины к толщине досок

Δ = b/ δ при Δ = 200/30 = 6,66 (4,1 — 7) Аш = 14;

Ак — коэффициент, зависящий от качества сушки

(для II категории качества Ак = 10);

- Ац — коэффициент, зависящий от характера циркуляции воздуха. Для скоростной реверсивной циркуляции обычной тепломощности

Ац = 17.

Ав — коэффициент, зависящий от начальной Wн и конечной Wк влажности пиломатериалов:

при Wн = 70 % и Wк = 12 % Ав = 79

σ = 5 + 39 + 14 + 10 + 17 + 79 = 164

По таблице 5-14 [1] стр. 131 при σ = 158-195 продолжительность сушки в часах может быть определена по формуле

τсуш = 0,0077σ2 — 0,043σ — 103 = 97,05 час

2 Продолжительность оборота камеры для расчетного материала

τоб(ф) = τсуш + Δ τоб где Δ τоб = 2,5 ч

τоб(ф) = 97,05 + 2,5 = 99,55 ≈ 4,14 сут

3.

Определение числа сушильных камер

Требуемое число сушильных камер в проектируемой установке находят исходя из заданной годовой программы сушки Ф , м3/год, и годовой производительности одной камеры в условном материале Укам , т.е. с учетом объемного коэффициента заполнения штабеля βф .

3.1 Внутренние размеры камеры ЦНИИМОД — 23

длина Lкам = 14 м

ширина Вкам = 4,8 м

3.2 Габаритные размеры штабеля

Исходя из рационального размещения и заполнения камеры материалом, размеры штабеля рекомендуется принять равными:

длина Lшт = 6,5 м

ширина Вшт = 1,8 м

высота Ншт = 2,6 м.

Таким образом, в одной камере размещают 4 штабеля.

3.3 Габаритный объем штабелей в камере

Г = Lшт

- Вшт

- Ншт

- mшт = 6,5

- 1,8

- 2,6

- 4 = 122 м2

где mшт = 4 — число штабелей в одной камере.

4

Производительность одной камеры в условном материале, м3/год

Укам = 32

- Г = 32 ·122 = 3904 м3/год

5 Программная производительность сушилки в пересчете на условный материал

У = 0,0038

- Ф

- τоб(ф) / βф = 0,0038

- 15000

- 99,55 / 0,39 = 14549,6 м3/год

где βф — объемный коэффициент заполнения штабеля фактического материала, для сосновых досок толщиной δ = 30 мм βф = 0,39

6 Потребное число камер для выполнения заданной программы сушки

mкам = У / Укам = 14549,6 / 3904 = 3,7 = 4 камеры

сушка древесина камера трубопровод

4

Тепловой расчет камеры

Проект автоматизации процесса сушки зерновых с целью повышения ...

... и атмосферного воздуха в самой сушильной камере. Непосредственной технологический процесс камерной сушки включает в себя подготовку штабеля сырого ... и внешними слоями. При этом, напряжение будет тем больше, чем больше разница между влажностью сердцевины ... рекомендуются для сушки зерна. Форсированные режимы сушки обеспечивают бездефектную сушку зерна при сохранении прочности на статический изгиб, ...

1 Количество испаряемой влаги, т.е. удаляемой с воздухом из 1 м3 материала в процессе сушки, кг/м3

Мi(w) = ρусл(Wн — Wк) / 100 = 430

- (85-12) / 100 = 313,9 кг/м3

где ρусл — условная плотность древесины, кг/м3

(для сосны ρусл = 430 кг/м3)

Wн , Wк — начальная и конечная влажность материала, %

2 Емкость камеры, м3

Е = Г βф = 122

- 0,39 = 47,58 м3

3 Количество влаги, удаляемой в камере за один оборот («цикл»)

Моб(кам) = Мi(w)

- Е = 313,9

- 47,58 = 14935,4 кг/об

4 Среднее количество удаляемой в камере влаги, кг/ч

Мср(w) = Моб(кам)/ τсоб.суш = 14935,4 / 77,64 = 192,37 кг/ч

где τсоб.суш = 0,8 τсуш = 0,8

- 97,05 = 77,64 часов

5 Расчетное часовое количество удаляемой влаги в камере, кг/ч

Мрасч(w) = χ Мср(w) = 1,3

- 192,37 = 250,08 кг/ч

где χ ≈ 1,3 — коэффициент неравномерности скорости сушки.

6 Живое сечение штабелей для прохода воздуха в плоскости, перпендикулярной направлению потока, м2

Fшт = Lшт Ншт Zшт (1- ρшт) = 6,5

- 2,6

- 2

- (1 — 0,52) = 16,22 м2

где Zшт = 2 — число штабелей в плоскости живого сечения

Lшт и Hшт — длина и ширина штабеля, м

ρшт = δ / (25 + 1,08 δ) = 30/(25+32,4) = 0,52 — коэффициент заполнения штабеля по высоте

7 Количество циркулирующего в камере воздуха, м3/ч

Vц = 3600

- wшт

- Fшт = 3600

- 2

- 16,22 = 116784 м3/ч

или Vсек = Vц / 3600 = 116784 / 3600 = 32,44 м3/с

где wшт = 2 м/с — средняя (по расходу) скорость циркуляции воздуха в живом сечении штабеля (на входе)

Количество циркулирующего воздуха по массе, кг/ч

Gц = Vц ρ1 = 116784

- 1,085 ≈ 126710 кг/ч

где ρ1 = 1,085 кг/м3 — плотность воздуха на входе в сушильную камеру при t1 = 80oC и φ1 = 61%

Требуемое количество циркулирующего в камере воздуха на 1 кг испаренной влаги gц , кг/кг

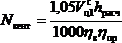

gц = ![]() = 1000/(265-260)=1000/5 = 200 кг/кг

= 1000/(265-260)=1000/5 = 200 кг/кг

где d2 и d1 — влагосодержание сушильного агента (воздуха) на выходе из сушильной камеры и на входе в нее, г/кг .

По расчету (см.рис.1):

d1 = 260 г/кг d2 = 265 г/кг

i1 = i2 = 756 кДж/кг= 80оС t2 = 71оС

φ1 = 61% φ2 = 90%

Величина d2 — d1, найденная по i-d — диаграмме, может быть проверена по заданному перепаду температур t1 — t2, который устанавливают в зависимости от режима сушки:

Δd = d2 — d1 = (t1 — t2)х(0,4 + 0,00074 d1)

Δd = 5 = (80 — 71)х(0,4 + 0,00074х200) = 4,93 5 ≈ 4,93

8 Расход свежего воздуха на 1 кг испаренной влаги qо , кг/кг

gо = ![]() = 1000/(265 — 12) = 3,95 кг/кг

= 1000/(265 — 12) = 3,95 кг/кг

где do = 12 г/кг — влагосодержание свежего приточного воздуха, соответствующее его начальному состоянию.

9 Расход отработавшего воздуха, м3/ч

Vотр = gо Mрасч v2 = 3,95

- 250,08

- 1,1 = 1086,6 м3/ч

где v2 =1,1 — удельный объем отработавшего воздуха при t2 = 71о С

и φ2 = 90% , м3/кг

4.10 Расход свежего воздуха , м3/ч

Vо = g Mрасч vо = 8,26

- 250,08

- 0,85 = 1755,8 м3/ч

где vо — удельный объем воздуха (при tо = 20оС, dо = 12 г/кг) , м3/кг

5. Расход тепла на сушку древесины

Расчет расхода тепла на сушку древесины выполним для расчетной зимней температуре наружного воздуха tо(з.р.) = -31 оС

5.1 Расход тепла на начальный нагрев и оттаивание древесины, кДж/м3

Qнагр.з = ρусл![]() = 430 [(2 х 41 + 335х (85-12)/100+0,545х (69-0)] = 430 х210,6 = 156292,1 кДж/м3

= 430 [(2 х 41 + 335х (85-12)/100+0,545х (69-0)] = 430 х210,6 = 156292,1 кДж/м3

где ρусл = 430 кг/м3 — плотность материала заданной породы;

- λл = 335 кДж/кг — теплота плавления льда;

- с(+) = 0,545 кДж/кг К — средняя массовая теплоемкость оттаявшей древесины;

t = t1 — Δtпс = 80-11 = 69 оС

Удельный расход тепла на 1 кг влаги, кДж/кг,

qнагр = Qнагр.з / Мi(w) = 156292,1 / 313,9 = 497,9 кДж/кг

где Мi(w) — количество испаряемой влаги, т.е. удаляемой с воздухом

из 1 м3 материала в процессе сушки, кг/м3

5.2 Расход тепла на испарение 1 кг влаги в среде влажного воздуха, кДж;/кг

qисп = (i2 — iсм)/(d2 — dcм) — 4,19tсм = (756 — 728)/(265 — 250)х103 — 4,19 х 71 = 5600 — 233,3 = 5366,7 кДж/кг

где i2 — энтальпия отработавшего и свежего воздуха, кДж/кг

(i2 = i1 — по id — диаграмме);

iсм — энтальпия смеси отработавшего воздуха, кДж/кг

d2 и dсм — влагосодержание отработавшего воздуха и его смеси со свежим воздухом, г/кг

3 Тепловые потери через ограждения камеры, Вт/ч

Ограждающие конструкции камер выполняются в виде плоских однослойных и многослойных стенок различного материала и толщины.

Расчетный тепловой поток, Вт/ч, через i — ое ограждение определяют по уравнению теплопередачи:

![]()

где ki — коэффициент теплопередачи, Вт/м2 К

Fi — площадь ограждения, м2

t1 — t0(р) — расчетная разность температур воздуха с внутренней и наружной стороны стенки, оС (для Воркуты)

|

Вид ограждения |

Fi, м2 |

k, Вт/м2К |

Температура, 0С |

Расчетная разность |

Расчетный тепловой поток |

|

|

температур |

Qогр(i), Вт |

|||||

|

t1 |

t0(p) |

t1 — t0(p) |

||||

|

Нар. боковые стены(2 шт) |

129 |

1,04 |

80 |

-41 |

121 |

16233,36 |

|

Торц. стены: |

10 |

1,04 |

80 |

-41 |

121 |

1258,4 |

|

— наружная |

||||||

|

— смежная с коридором |

21 |

1,23 |

80 |

20 |

60 |

1549,8 |

|

Двери: |

6 |

2,33 |

80 |

-41 |

121 |

1691,58 |

|

— наружная |

||||||

|

— смежная с коридором управления |

6 |

1,23 |

80 |

20 |

60 |

442,8 |

|

Потолок |

67 |

80 |

-41 |

121 |

4702,06 |

|

|

Пол (учитываемая часть) |

24 |

0,52 |

80 |

0 |

80 |

998,4 |

Итого ΣQогр (i) = 26876,4 Вт = 26,8764 кВт

Общий расчетный тепловой поток через ограждения, кВт

Qогр = C1 C2 ΣQогр(i) = 2

- 1 ·26,8764 = 53,75 кВт

где С1 = 2; С2 = 1

4 Составляющая удельного расхода тепла (на 1 кг испаряемой влаги), связанная с потерями через ограждения, кДж/кг

qогр = 3600 Qогр / Мср.(w) = 3600 х 53,75 / 192,37 = 1005,93 кДж/кг

5 Полный удельный расход тепла (на 1 кг испаренной влаги) в процессе сушки древесины, кДж/кг

qсуш = ( qнагр + qисп + qогр )

- c =(497,9 + 5366,7 +1005,93)

- 1,2 =8244,6 кДж/кг

где с = 1,2

6. Тепловой расчет калорифера

1 Расчетный тепловой поток, который должен быть обеспечен калорифером, кВт

Qк.ф = (qисп Мрасч/3600 + Qогр(з)) Скф = (5366,7

- 250,08/3600 + 53,75)

- 1,2 = 440,8 кВт

где Мрасч — расчетное количество испаряемой влаги, кг/ч

Ск.ф = 1,2 — коэффициент неучтенных потерь тепла.

2 Расход греющей воды на калорифер Gw(кф), кг/с

Gw(кф)= Qк.ф /сw ( t΄w

- t˝w) = 440,8 / 4,19 (150 — 86) = 1,6 кг/с

где t΄w , t˝w — температура воды в калорифере, оС

сw = 4,19 кДж/кг К — средняя теплоемкость воды в интервале температур t΄w , t˝w

Для данной камеры выберем биметаллические калориферы со спирально-накатанным оребрением типа КСК4 — 02

6.3 Требуемая площадь теплообменной поверхности калорифера, м2 находится из уравнения теплопередачи

Fкф = ![]()

где Qкф — расчетный тепловой поток, Вт;

- Ккф — коэффициент теплопередачи калорифера, Вт/м2 К;

- Скф 1,3 — коэффициент запаса ;

- Δtср — средняя интегральная разность температур греющего и нагреваемого теплоносителей, оС.

При использовании в качестве теплоносителя — воды:

Δtср = ( t΄w + t˝w)/ 2 — tкам = ((150 + 86) / 2) — 75,5 = 42,5оC

где tкам=(t1+t2)/2

Коэффициент теплопередачи kкф для калориферов определяется в зависимости от скорости (w) агента сушки.

Для калорифера КСК4 — 11 с площадью поверхности теплообмена со стороны воздуха

F = 110 м2

площадь фронтального сечения fв = 1,66 м2

площадь сечения для прохода теплоносителя fw = 0,00341 м2

длина теплопередающей трубки l = 1,655 м

Скорость циркуляции через калорифер:

![]() м/сек

м/сек

wo = ![]() = 0,18 м/с

= 0,18 м/с

Коэффициент теплопередачи Ккф, Вт/м2 К, при скорости движения теплоносителя по трубкам wо = 0,18 м/с и массовой скорости движения воздуха во фронтальном сечении vр =1,7 кг/м2 оС находим по таблице:

Ккф ≈ 26,2 Вт/м2 К

Тогда Fкф = 1,3 х 440,8 х 103 / 26,2 х 42,5 = 514,6 м3

И требуется установить 5 калориферов КСК4 — 11 с общей площадью 550 м2

При использовании в качестве греющего теплоносителя насыщенного водяного пара можно принять:

Δtср ≈ tп — tкам,

где tп = f(рп) — температура насыщенного пара,оС;

- tкам = (t1 + t2)/2 — средняя температура воздуха в сушильной камере,оС.

Δtср = 150 — 75,5 = 74,50С

D (кф) = Qк.ф/ rх Δtср, кг/с,

Где rх = 2100 кДж/кг

D (кф) = 440,8 / 2100 х 74,5 = 0,0028 кг/с = 10,1 кг/ч ≈ 10 кг/ч

7. Определение расхода греющего пара

1 Часовой расход пара на камеру в процессе сушки для зимних условий

![]() =

= ![]() , кг/ч

, кг/ч

где rх = 2100 кДж/кг

![]() = (5366,7 + 1005,9) 250,08

= (5366,7 + 1005,9) 250,08

- 1,2 / 2100 = 910,7 кг/ч

2 Расход пара на камеру периодического действия в период прогрева зимой, кг/ч

Dкам пр = ![]() , кг/ч

, кг/ч

где Qнагр — расход тепла на камеру на начальный нагрев древесины зимой, кДж/ч

3 Расход тепла на камеру в период начального нагрева древесины зимой, кДж/ч

нагр = Qнагр Е / τнагр

τнагр — время нагрева,ч. τнагр = 1,5 часа на каждый сантиметр толщины нагреваемого материала.

τнагр = 1,5 х 3 = 4,5часа

Q нагр = 156292

- 47,58 / 4,5 = 1652527,4 кДж/ч

Dкам пр = (1652527,4 + 1005,9 х 250,08) / 2100 = 906,7 кг/ч

4 Расчетный часовой расход пара на сушильный цех зимой (при условии прогрева материала в одной камере)

Dцех = Dкам.пр + (mкам-1) Dкам.суш = 906,7 + 3 х 910,7 = 3638,8 кг/ч

8. Расчет диаметров основных трубопроводов

Диаметры трубопроводов определяют из уравнения неразрывности:

а) для паровой магистрали к сушильному цеху:

Dцех = 3600

- ρп

- wмаг

- fмаг

где ρп = 0,85- удельный вес пара при t = 150 оС, кг/м3

wмаг — средняя(по расходу) скорость пара в магистральном трубопроводе, м/с

fмаг — площадь внутреннего поперечного сечения трубы, м2

Так как fмаг = πd2маг/4 , то искомый внутренний диаметр, dмаг , м согласно уравнению будет равен :

dмаг = 0,0188 (Dцех / ρп wмаг )0,5 =0,0188 (3638,8 / 0,85

- 50)0,5 =0,17м=170 мм

б) требуемый внутренний диаметр подводящего к калориферу трубопровода, м

dк.ф = 0,0188 (![]() / ρп wк.ф )0,5 = 0,0188(910,7/0,85

/ ρп wк.ф )0,5 = 0,0188(910,7/0,85

- 20)0,5 = 0,137м

=140 мм

в) требуемый диаметр подводящего трубопровода к камере, мм

dкам =0,0188(Dкам.пр / ρп wкам )0,5= 0,0188(906,7/0,85

- 50)0,5 = 0,087 м =100 мм

где wмаг = 50-60 м/с, wкам = 50 м/с, wк.ф. =20 м/с

9. Выбор вентиляторов

1 Требуемая подача циркулирующего воздуха на один вентилятор, м3/с

Vсц1 = Vц / nа = 116784 / 3600

- 6 = 5,4 м3/с

где Vц — объемный расход циркулирующего в камере воздуха, м3/ч

nа — число устанавливаемых реверсивных осевых вентиляторов (n = 6).

2 Требуемый полный приведенный напор вентилятора, кг/м2

Hхар = hрасч ·1.2 / ρ = 24,5 ·1,2/ 1,02 = 28,8 кг/м2

где ρ = 1,02 — плотность циркулирующего воздуха при t1 = 71 оС, кг/м3

hрасч — суммарное расчетное сопротивление воздушного тракта по кольцу циркуляции (в работе примем hрасч = 240 Па = 24,5 кгс/м2)

По найденным величинам Vсц1 и Hхар подберем вентиляторы.

Устанавливаем, вентилятор №12 серии У-12 с углом 100 при n=850 об/мин. Который обеспечит требуемую производительность Vсц1 ≈ 1500 м3/ч и необходимый напор Н = 30 кг/м2, η = 0,55

Итак, выбираем осевые вентиляторы серии У-12 №12 по 5 шт. на камеру.

3 Потребная мощность на привод вентилятора и выбор электродвигателя, кВт

Nвент = 1,05 х 5,4х24,5/1000х0,55х0,9 = 0,28 кВт

Nвент = 1,05 х 5,4х24,5/1000х0,55х0,9 = 0,28 кВт

где ηв = 0,55 — КПД выбранного вентилятора, определяемый по его характеристике

ηпр = 0,9 — КПД привода.

Выбираем электродвигатель односкоростной типа АО-51-4, N = 4,5 кВт, n = 850 об/мин.

Используемая литература

[Электронный ресурс]//URL: https://inzhpro.ru/kursovoy/teplomassoobmennoe-oborudovanie-predpriyatiy/

1. П.В. Соколов «Проектирование сушильных и нагревательных установок для древесины» «Лесная промышленность», М., 1965г.

- П.Д. Лебедев, А.А. Щукин «Теплоиспользующие установки промышленных предприятий», изд. «Энергия», М., 1970г.

- С.А.

Рысин «Вентиляционные установки машиностроительных заводов», изд. «МАШГИЗ», М., 1961г.