Автомобильная промышленность в России, непрерывно совершенствуя свою продукцию, обеспечивает народное хозяйство разнообразными перевозочными средствами, при этом резко возрастает доля специализированного подвижного состава. Следовательно, нужно не просто много новых, но в первую очередь качественно новых предприятий типа КамАЗ, ЗИЛ для автопоездов, а также для автобусных и таксомоторных парков, станций технического обслуживания легковых автомобилей. Следует отметить, что развитие производственно технической базы автомобильного транспорта в ряде случаев пока отстает от темпов роста автомобильного транспорта и это отставание на ближайший период времени может сокращаться. В связи с этим возникает задача реконструкции существующей базы с улучшением использования производственных площадей. Эта задача должна решаться за счет прогрессивных форм и методов технического обслуживания и ремонта подвижного состава.

При высоких темпах развития автомобильного транспорта. В России ввод в строй новых моделей автомобилей, увеличение скорости, мощности двигателей и усложненное электрооборудование автомобилей. Дали толчок развития новой отрасли научно-технической диагностики. Диагностика служит для определения технического состояния автомобиля, его узлов и агрегатов без разборки, является техническим элементом технического обслуживания и ремонта, основным методом выполнения контрольных работ. Этим определяется важное значение и место диагностики в системе технического обслуживания и ремонта автомобилей. Одной из мер дальнейшему повышению культурного и материального уровня людей, является выпуск транспортных средств для населения с одновременным улучшением организации их технического обслуживания и ремонта. Наряду с ростом численности парка автомобилей постоянно совершенствуется их конструкция, улучшается комфортабельность и технико-экономические показатели. Совершенствование автомобилей приводит к созданию более сложных конструкций для обслуживания, которых необходимы, более глубокие теоретические и фактические навыки в сочетании с организацией технического обслуживания и ремонта на высоком научно-техническом уровне.

Происходящий бурный процесс автомобилизации населения нашей страны ставит на качественно новый уровень задачу технического обслуживания и ремонта автомобилей. Пополнение автомобильного транспорта новыми моделями автомобилей требует значительного повышения технической оснащенности автотранспортных предприятий современным высокопроизводительным оборудованием, более современной технологией.

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ СИСТЕМ ПИТАНИЯ АВТОМОБИЛЬНЫХ ДВИГАТЕЛЕЙ

... углерода и состав рабочей смеси. При техническом обслуживании приборов системы питания необходимо соблюдать правила техники безопасности, производственной санитарии и противопожарной безопасности. Система питания автомобиля: 1 ... привода топливного насоса; 9 — ось рычага привода Техническое обслуживание системы питания газобаллонного автомобиля, ТО. Перед выездом проверить внешним осмотром крепление ...

За последние годы в системе технического обслуживания и ремонта все большее распространение получает диагностика, внедряются новые способы восстановления деталей, совершенствуются структуры производства, что позволяет точнее определить техническое состояние и проводить техническое обслуживание и ремонт более качественно, уменьшать расходы на запасные части. Все это дает возможность снизить общие затраты на 15-20%, что при большом парке транспортных средств дает значительную экономию.

В настоящее время строительство автотранспортных предприятий ведется по современным типовым проектам, предусматривающим использование высокопроизводительного оборудования, диагностических стендов и приборов. Преимущество таких предприятий заключается в том, что на них может быть достигнута более высокая производительность труда, за счет применения поточного метода технического обслуживания, специализация рабочих мест, а также научная организация производства.

1. Общий раздел

1.1 Характеристика АТП

АТП занимается хранением, техническим обслуживанием и ремонтом подвижного состава автомобильного транспорта. В АТП имеются линии для проведения ТО-l , ТО-2 и зоны ТР, а также кузнечно-рессорный, сварочный, обойный, кузовной, медницкий участки, участки по ремонту двигателей, агрегатов, диагностики и т.д. Капитальный ремонт автомобилей выполняется на специализированных авторемонтных предприятиях. Ремонтная зона АТП работает в две смены. Во вторую смену работает бригада ТО-l. В первую смену работают все остальные ремонтные рабочие и обслуживающий персонал.

Служба эксплуатации работает в первую смену, во вторую и третью смену работает дежурная группа водителей и диспетчер. Группа предназначена для быстрого реагирования в случае возникновения аварийных ситуаций на АТП.

Хранение автомобилей осуществляется двумя способами: открытым и гаражным. Для открытого способа хранения предусмотрен воздухоподогрев автомобильных двигателей.

Все автомобили, поступающие с линии, направляются на мойку для ежедневного обслуживания, потом они направляются на стоянку или в зоны текущего ремонта и обслуживания.

Техническая служба АТП обеспечивает исправное техническое состояние подвижного состава с учетом необходимости его работы по установленным графикам.

С этой целью АТП имеет необходимую производственную базу для выполнения полной номенклатуры работ по техническому обслуживанию и ремонту подвижного состава и персонал для их осуществления.

Персонал технической службы состоит из административно-управленческого, линейного и ремонтно-обслуживающего (основные и вспомогательные ремонтные рабочие).

Количество административно-управленческого и линейного персонала принимается в соответствии с организационной структурой технической службы и типовыми штатами. Количество ремонтных рабочих принимается согласно расчету из потребности выполнения полного объема по ТО и ремонту подвижного состава по действующим нормативам.

Технологический процесс техобслуживания и ремонта автомобилей

... грузов, связанную с технологическим процессом производства. Производственная мощность ... работы специализированных предприятий по капитальному ремонту узлов и механизмов автомобилей и централизованному восстановлению изношенных деталей. 2. ПРОИЗВОДСТВЕННЫЙ ПРОЦЕСС ... состав и автотранспортные предприятия, которые входят в состав производственных объединений транспортно-экспедиционного обслуживания ...

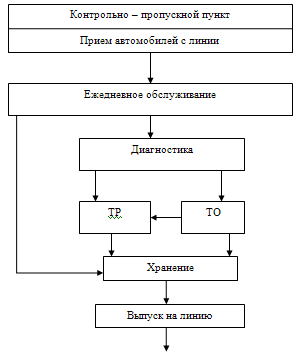

Организация процесса ТО и ремонта в АТП проводится согласно схеме производственного процесса (рисунок 1.1).

Рисунок 1.1- Схема производственного процесса ТО и ТР автомобилей

Автомобили, прибывшие с линии, в первую очередь проходят контрольный пункт, где подвергаются приемке. Здесь на автомобили, требующие технического обслуживания (по плану — графику) или текущего ремонта (по заявке водителей или по заключению контролера), выписывается гаражный лист с указанием неисправности и требуемого по плану-графику вида обслуживания. Автомобили, требующие по плану-графику первого (TO-l) или второго (ТО-2) технического обслуживания, направляются на выполнение уборочно-моечных, обтирочных и заправочных работ, т.е. на ежедневное обслуживание (ЕО).

После выполнения ЕО автомобили направляются в соответствующие производственные зоны, на посты диагностики и ТО, а затем в зону хранения.

Автомобили, проходящие через контрольный пункт и требующие по заявке водителя осмотра контролером или диагностики, текущего ремонта, с соответствующей отметкой в гаражном листе направляются на уборочно-моечные посты и далее в зону ремонта для устранения неисправностей.

В зону ремонта автомобили также могут поступать из зоны обслуживания при обнаружении неисправностей, требующих текущего ремонта.

При неисправности, обнаруженной на линии, водитель вызывает автомобиль технической помощи.

2 Характеристика проектируемого участка

Аккумуляторное отделение состоит из четырех зон: кислотной, зарядной, ремонтной, аппаратной. В зависимости от размеров АТП указанные зоны размещают в отдельных четырех помещениях, в двух помещениях, объединяя первую со второй и третью с четвертой зоной, в одном помещении организуя работы первой со второй и третьей зон в шкафах.

3 Выводы и предложения

На участке необходимо произвести замену устаревших и несовершенных методов организаций и управления производством. Технологии проведения работ на более перспективные, позволяющие сократить простои подвижного состава, повысить качество выполняемых работ, улучшить условия труда за счет применения механизированных работ Необходимо произвести замену устаревшего, малопроизводительного и изношенного оборудования, производственного инвентаря и оснастки на более современное, высокопроизводительное оборудование.

Необходимо произвести разработку отсутствующей на участке по ремонту топливной аппаратуры дизельного двигателя технологической документации (постовые технологические карты, операционные карты, карты на рабочее место, схемы движения исполнителей и.т.д.)

Необходимо произвести планировки помещения (с учетом выявленных недостатков) технологического оборудования и производного инвентаря.

Для высококачественной работы на участке по ремонту топливной аппаратуры дизельного двигателя предлагаю установить стенд для испытания и регулировки ТНВД, это самый дорогостоящий инструмент в мастерской и к нему предъявляются жесткие требования. Прибор для проверки дизельных форсунок ДД-2110 что поможет улучшить качество обслуживания.

2. Расчётно-технологическая часть

1 Исходные данные для расчёта

В разделе приводятся все необходимые для расчёта данные, на основе анализа предприятия и учёта перспективы развития. Основой для расчётов производственной программой по предприятию является анализ существующего парков автомобилей на предприятии, а также учёт перспектив развития предприятия на

Исходные данные для расчёта производственной программой по ТО и ТР приведены в таблице 2.1

Таблица 2.1- Характеристика подвижного состава

|

Марка модель автомобиля |

Число автомобилей, имеющих пробег с начала Эксплуатации в долях от L КР |

Общее число автомобилей |

||||

|

ЗиЛ 534340 |

До 0,25 |

От 0,25 до 0,5 |

От 0,5 до 0,75 |

От 0,75 до 1,0 |

155 |

|

|

35 |

40 |

50 |

30 |

─ |

||

Нормативы периодичности и трудоёмкости ТО и ТР принимаем по [1].

Принятые нормативы заносим в таблицу. В таблице 2.2 и 2.3 согласно[1] удельные нормативы для расчётов принимаются для базовых моделей автомобиля.

Таблица 2.2- Удельные нормативы трудоёмкости ТР

|

Марка, базовая модель |

ЗиЛ 4314 |

|

Трудоёмкость на 1000 км, чел — час. |

3,4 |

Таблица 2.3- Исходные нормативы трудоёмкости и периодичности ТО

|

Наименование показателей |

Значение показателей |

|

ЗиЛ 534340 |

|

|

Периодичность, км. |

|

|

ТО-1 |

4000 |

|

ТО-2 |

16000 |

|

КР |

450000 |

|

Трудоёмкость, чел-ч. |

|

|

ЕО |

0,15 |

|

ТО-1 |

3,6 |

|

ТО-2 |

14,4 |

.2 Выбор и корректирование исходных нормативов по ТО и ТР

В зависимости от конкретных условий принятые нормативы подлежат корректировки. Согласно источнику [1] исходные нормативы корректируем с помощью коэффициентов:

K1 — Категория условий эксплуатации для второй категории эксплуатации K1 =0,9; [1].

К2 — Модификация подвижного состава, для автомобилей самосвалы К2 = 1,2; [1].

К3 — Природно-климатические условия, для умеренно тёплого климата К3 = 1,0; [1].

К4 — В зависимости от пробега с начала эксплуатации [1].

К5 — В зависимости от состава парка [1].

Расчётная периодичность ТО и КР (L1 ; L2 ; Lк р ) определяется по формулам:

1 =Lн 1 *K1 *K3 км (2.1)

L2 = Lн 2 *K1 *K2 *K3 кмкр = Lн кр *K1 *K2 *K3 км

Где Lн 1 , Lн 2 , Lн кр — нормативные пробеги до видов ТО и ТР, (км)

Для автомобиля ЗиЛ 534340 корректирование пробега составляет:

L1 = 4000 * 0,9 * 0,9 = 3240 км

L2 = 16000 *0,9 *0,9 = 12960 км

Lкр = 450000 * 0,9 * 1 * 0,9 = 364500 км

После определения скорректированной периодичности ТО-1 проверяют её кратность между видами обслуживания.

1 = L1 / Lcc ;

L1 =n1 * Lcc 1 = 3240/ 125 = 26;

L1 = 26 *125 = 3250 км

Проверяем кратность ТО-1 с ТО-2;

2 /L1 = n2 ;

L2 = n2 *L1

n2 = 12960/ 3240 = 4;

L2 = 4 * 3240 = 12960 км

Проверяем кратность пробега до КР с периодичностью ТО-1.

кр /L1 = n3 ;

Lкр = n3 *L1 км

n3 = 364500/ 3250 = 112;

Lкр =112 *3250 = 364000 км

Расчёт периодичности ведём по таблице (2.4) с учётом коэффициентов по модели автомобиля, пробег, принятый к расчёту представляет собой пробег в км кратный средне суточному пробегу.

Таблица 2.4-корректирование пробегов до ТО-1, ТО-2 и КР.

|

Модель автомобиля |

Пробег Обозначение |

Пробег км |

|||

|

ЗиЛ 534340 |

Нормативный |

Откорректированный |

Принятый к расчёту |

||

|

Среднесуточный |

L cc |

125 |

125 |

||

|

До ТО-1 |

L 1 |

4000 |

3240 |

3250 |

|

|

До ТО-2 |

L 2 |

16000 |

12960 |

12960 |

|

|

До ТО-3 |

L кр |

450 000 |

364500 |

364000 |

|

Расчётная трудоёмкость на одно обслуживание определяется по формуле:

ео = tео н *K2 *K5

t то-1 = tто-1 н * K2 *K5 (2.2)

tто-2 = tто-2 н * K2 *K5

Где tео н , tто-1 н , tто-2 н нормативные трудоёмкости видов ТО чел-ч [1].

К2 — коэффициент учёта модификации подвижного состава [1].

К5 — коэффициент корректировки трудоёмкости в зависимости от количественного состава парка [1].

ео = 0,15 * 1 *1,05 = 0,16 чел-ч

t то-1 = 3,6* 1 * 1,05 = 3,78 чел-ч

tто-2 = 14,4 *1 *1,05 = 15,12 чел-ч

Все расчёты трудоёмкости ТО проведены в таблице 2.5

Таблица 2.5

|

Виды ТО |

Нормативное значение трудоёмкости |

Коэффициенты корректирования |

Расчётная трудоёмкость |

|

|

К 2 |

К 5 |

|||

|

ЕО |

0,15 |

1 |

1,05 |

0,16 |

|

ТО-1 |

3,6 |

1 |

1,05 |

3,78 |

|

ТО-2 |

14,4 |

1 |

1,05 |

15,12 |

Расчётную трудоёмкость ТР на 100 км пробега определяем по формуле:

тр = t тр н *K1 * K2 * K3 *K4 * K5 , чел-ч(2.3)

Коэффициент К4 определяется как средне взвешенная величина по формуле:

4 =A1 K1 +А2 К2 +А3 К3 +А4 К4 /Аи (2.4)

K4 = 35*0,4+40*0,7+50*1+30*1,2/155 =0,83

t тр = 3,4 *1,1*1*1,2*0,83*1,05≈3,9 чел-ч

|

Модель |

Нормативная трудоёмкость |

Коэффициенты корректирования |

t тр |

||||

|

K1 |

К2 |

К3 |

К4 |

K5 |

|||

|

ЗиЛ 534340 |

3,4 |

1,1 |

1 |

1,2 |

1,05 |

3,9 |

|

2.3 Определение проектных коэффициентов технической готовности и выпуска автомобилей на линию

Техническое состояние подвижного состава и возможность его использования для транспортной работы отражается коэффициентом технической готовности автомобиля αт . Величина коэффициента зависит от простоев автомобиля в ремонте и техническом обслуживании, продолжительность которых в свою очередь зависит в основном от применяемого способа организации технического обслуживания и ремонта подвижного состава. В настоящее время капитальный ремонт полнокомплектных легковых и грузовых автомобилей и автобусов как правило не проводится

Коэффициент технической готовности автомобиля (группы автомобилей в целом парке) для АТП где капитальный ремонт не проводится вычисляют по формуле:

αт =1/1+(Lcc *Дто и тр *К2 /1000) (2.5)

Где Дто и тр продолжительность простоя автомобиля в ТО и ТР. [1]

Дто и тр = 0,38

αт =1/1+(125*0,38*1/1000)=0,95

Коэффициент использования автомобилей определяют с учётом работы

АТП в году и коэффициентатехнической готовности подвижного состава.

α и = αт * Дрг * Ки /Дкг (2.6)

Где Дрг количество дней работы АТП в году;

Дкг количество колендарных дней в году ;

Ки коэффициент учитывающий снижение использования исправных автомобилей в рабочии дни АТП по эксплуатационным причинам.

Величина коэффициента принимается по даным конкретного АТП а при отсутствии даных можно принять в пределах 0,95 — 0,98, принимаем 0,95.

α и =0,95*305*0,95/365=0,75

2.4 Расчёт количество ТО на весь парк за год

Годовой пробег всех автомобилей определяется по формуле:

п.г. =Аи *Lcc *Дк.г. *αи , км.(2.7)п.г. =155*125*365*0,75=5303906 км.

Количество ТО-2 за год определяется по формуле:

то-2 = Lп.г /L2 , ед.(2.8)то-2 =5303906/12960=409 ед.

Количество ТО-1 за год определяется по формуле:

то-1 =L п г / L1 -Nто-2 , ед.(2.9)то-1 =5303906/3240-409=1228 ед.

Количество ЕО за год определяется по формуле:

ЕО =Lп г /Lc c ,ед.(2.10)ЕО =5303906/125=42431 ед.

Количество СО за год определяется по формуле:

c o =2*Aи , ед.(2.11)c o =2*155=310 ед.

2.5 Определение годового объёма работ проектируемого участка и колличество рабочих

Трудоёмкость ТР подвижного состава определяется по формуле:

Ттр =Lпг *tтр /1000, чел-ч.(2.12)

Ттр =5303906*3,9/1000 = 20685 чел-ч.

Трудоёмкость участка по ремонту топливной аппаратуры дизельного двигателя по документациям состовляет 14% определяется по формуле:

Такк. =Ттр *Сцех. /100(2.13)

Где Сцех -доля работ по ремонту топливной аппаратуры дизельного двигателя в трудоёмкости ТР в процентах.

Такк. = 20685*10,5 / 100 = 2172 чел-ч.

Количество штатных рабочих на участке по ремонту топливной аппаратуры дизельного двигателя определяется по формуле:

Ршт = Такк. / Фр.в. (2.14)

Где Ршт — количество штатных рабочих агрегатного участка .

Фр.в. -фонд рабочего времени рабочего места состовляет 1730чел-ч.

технический обслуживание производство автомобиль

Ршт. =2172/1780 ≈ 1,2 чел-ч.

Принимаем одного человека.

3. Организационный раздел

.1 Выбор метода организации производства на АТП

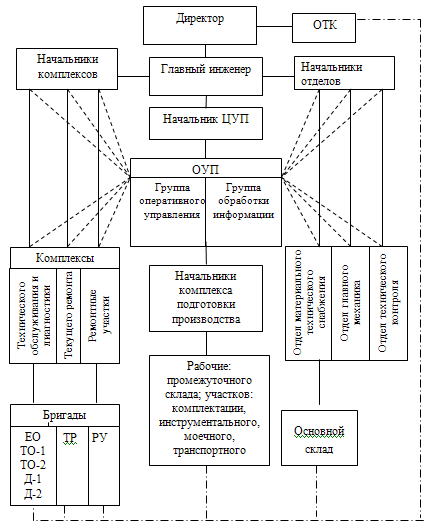

Наиболее прогрессивным методом организации управления производством является метод, основанный на формировании производственных подразделений по технологическому признаку (метод технологических комплексов) с внедрением централизованного управления производства (ЦУП).

Основные организационные принципы этого метода заключаются в следующем:

а) Управление процессом ТО и ремонта подвижного состава в АТП осуществляется централизованно отделом управления производством;

б) Организация ТО и ремонт в АТП основывается на технологическом принципе формирования производственных подразделений (комплексов), при котором каждый вид технического воздействия (ТО-1, ТО-2, ТР автомобилей, ремонт агрегатов) выполняется специализированными подразделениями;

в) Подразделения (бригады, участки и исполнители), выполняющие однородные виды технических воздействий для удобства управления объединяют в единые комплексы (комплекс диагностики и технического обслуживания, комплекс ТР, комплекс ремонтных участков);

г) Подготовка производства — комплектование оборотного фонда, доставка агрегатов, узлов и деталей. Перед отправкой в ремонт, обеспечение рабочим инструментом, перегон автомобилей в зоны ожидания, ТО и ремонт осуществляется централизованно комплексом подготовки производства;

д) Обмен информацией между отделом управления и всеми производственными подразделениями базируется на двухсторонней диспетчерской связи, средствах автоматики и кинематики.

Рисунок 3.1 Структурная схема централизованного управления производством ТО и ремонта автомобилей на АТП.

3.2 Организация управления производством на проектируемом участке

На АТП применяются следующие методы организации труда ТО и ТР ПС: специализированных бригад, комплексных бригад, агрегатно-участковый, операционно-постовой, агрегатно-зональный. Из выше перечисленных методов первые 3 получили наибольшее распространение. Для организации труда аккумуляторного участка применяем агрегатно-участковый метод, который состоит в том, что все работы по ТО и ТР ПС АТП распределяются между производственными участками, полностью ответственными за качество и результаты своей работы. Эти участки являются основными звеньями производства. Каждый из основных производственных участков выполняет все работы по ТО и ТР одного или нескольких агрегатов по всем автомобилям АТП.

Моральная и материальная ответственность при данной форме организации труда становится совершенно конкретными. Работы распределяются между производственными участками с учетом величины производственной программы, зависящей от количества ПС на АТП и интенсивности его работы. Работы, закрепленные за основными производственными участками. Выполняются на тупиковых постах ТО и ТР, либо на соответствующих постах поточной линии, а работы вспомогательных производственных участков в цехах и частично на постах и линиях ТО. Агрегатно-участковый метод организации ТО и ТР предусматривает тщательный учет всех элементов производственного процесса, а также расхода запасных частей и материалов. Основным первичным документом является листок учета ТО и ТР. В нем время выполнения работ, фамилия исполнителей и оформляются подписи лиц, ответственных за выполненную работу. Кроме того, на основании данных листка учета и ряда дополнительных сведений заполняется лицевая карточка на каждый автомобиль, в которой отражаются сведения о том, как часто ремонтируется автомобиль, где и почему он простаивает, какие агрегаты и как часто ремонтируется.

Анализ этих данных дает возможность качество обслуживания автомобиля. Для этого анализа полезны сведения по учету опозданий, простоев, возвращения автомобиля с линии по причинам, относящимся к работе конкретных участков. Сведения эти фиксируются в специальной карточке. Данные о ТР по агрегатом, закрепленным за участками систематизируется в определенном документе. Такая организация производства в условиях новых методов планирования и экономического стимулирования повышает эффективность работы АТП за счет более ответственной и заинтересованной работы технического персонала.

Централизация управления производства и комплексной системы управления качеством работ в этом случае возможны. Определением недостатка этого метода является нарушением принципа выполнения работ применительно к автомобилю в целом. Современные методы и средства технического контроля дают возможность выполнять ряд регламентных работ ТО и ТР по потребности определяемой при контрольно-диагностических работах. Бригадная ответственность за качество проведенных технических воздействий позволяет более последовательно и успешно применять принцип бригадного подряда с оплатой за конечный результат труда, обеспечит более эффективную работу системы ТО и ТР в целом. АТП является основной производственной базой для поддержания ПС в технически исправном состоянии и обеспечении его высокой производительности.

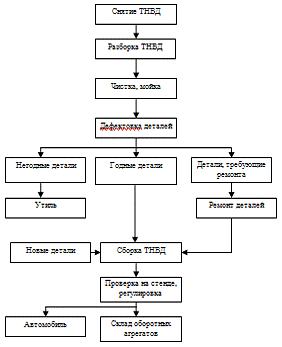

Технологический процесс ТР агрегатов и узлов автомобиля на аккумуляторном участке осуществляется в следующей последовательности. После снятия и очистки, согласно технологическим картам, ТНВД разбирают на отдельные детали, которые поступают в зону мойки. Чистые детали подвергают дефектовке, в процессе которой выявляют необходимость замены и ремонта основных деталей. На сборку поступают годные или отремонтированные детали со склада запасных частей, а также новые детали.

Технологический процесс представлен на рисунке 3.2.

Рисунок 3.2. Технологический процесс ремонта ТНВД.

3.3 Выбор режима работы на проектируемом участке

Участок по ремонту топливной аппаратуры дизельного двигателя работает с 7.00 до 16.00 ч. количество рабочих дней в году 305.

Рисунок 3.3. Совмещенный график работы основных подразделений технической службы АТП.

3.4 Подбор технологического оборудования

Таблица 3.1

|

№ п.п |

Наименование оборудования |

Кол-во |

Размер. мм. |

Площадь |

|

|

1 |

Стеллаж для ожидающих ремонта акк. батарей. |

Собств. |

1 |

1200*800 |

0,96 |

|

2 |

Ларь для обтирочных материалов. |

Собств. |

1 |

600*600 |

0,36 |

|

3 |

Стеллаж для ожидающих заряда |

Собств. |

1 |

2000*800 |

1,6 |

|

4 |

Селеновый выпрямитель |

ВПС-2 |

2 |

800*400 |

0,64 |

|

5 |

Шкаф для заряда акк. |

Собств. |

2 |

2600*800 |

5,36 |

|

6 |

Тумбочка для инстр. |

Собств. |

1 |

700*400 |

0,28 |

|

7 |

Приспособление для разлива электролита |

Гаро. |

1 |

500*400 |

0,2 |

|

8 |

Штатив с бутылью для хранения кислоты |

Собств. |

1 |

500*400 |

0,2 |

|

9 |

Бак для разведения электролита |

Рос-авто спец. оборудование |

1 |

500*400 |

0,2 |

|

10 |

Бак для дистиллированной воды |

Рос-авто спец.оборудование |

1 |

500*400 |

0,2 |

|

11 |

Ящик с песком |

Собств. |

1 |

500*500 |

0,25 |

|

12 |

Собств. |

2 |

800*1400; 2800*800. |

8,24 4,48 |

|

|

13 |

Шкаф для приборов и приспособлений |

Собств. |

1 |

800*435 |

0,348 |

|

14 |

Ванна для слива электролита |

Собств. |

1 |

600*500 |

0,3 |

|

15 |

Умывальник |

Собств. |

1 |

500*400 |

0,2 |

|

16 |

Общий |

22 |

.5 Расчёт производственной площади проектируемого участка

Площадь участка определяется графо аналитическим методом, при котором она определяется исходя из суммарной площади занимаемого оборудования по формуле:

уч. = Кn * Σ Fоб. , м2 .

Где Σ Fоб. — суммарная площадь занимаемого оборудования таблица 3.2.

Кn коэффициент плотности расстановки оборудования 2-9 принимаем по рекомендациям [1]

Кn =2

Fуч = 2 * 22 = 44 м2 .

По строительным нормам производственные помещения строятся с учётом сетки колон приемлемыми ближайшими размерами, будут 9˟5 м.

Таким образом, с учётом принятой сетки колон площадь участка составит:

уч = 9*5 = 45 м2 .

4. Охрана труда на участке

.1 Техника безопасности

Ремонт и зарядка АКБ. сопровождается выделением водорода который в смеси с воздухом образует взрывоопасный, гремучий газ, и паров серной кислоты.

Перемещение АКБ. должно быть механизировано, батареи небольшой массы можно переносить вручную, используют для этого спец. клещи.

Чтобы избежать несчастных случаев, запрещается при выполнение работ с АКБ. батареями: пользоваться с открытым огнем, применять искрящие источники и потребители тока, соединять заряжаемые батареи проволочной скруткой, работать без кислотоупорной спец.одежды и защитных средств.

Приготовлять электролит следует в керамических или пластмассовых сосудах, причем кислоту или щелочь из бутылей необходимо перекачивать в дистиллированную воду при помощи качалок сифонов или других приспособлений. Если вливать воду в кислоту или щелочь, то в результате экзотермического процесса происходит разбрызгивание их. Попадание капель кислоты или щелочи на тело человека, а особенно в глаза, может причинить серьезную травму.

Бутыль со щелочью следует открывать без применения большого физ.усилия. Если стеклянная пробка не открывается, то на горловину бутыли необходимо положить тряпку, смоченную горячей водой и прогреть горловину.

Для нейтрализации кислоты или электролита при случайном обрызгивании в АКБ. необходимо иметь 10% раствор питьевой соды для кожи и 2% раствор для глаз.

При работе со щелочными АКБ. необходимо иметь 10% раствор борной кислоты для кожи и 2-3% раствор для глаз. В АКБ. необходимо иметь отдельный умывальник с теплой и холодной водой, мыло и вату.

В помещении АКБ. нельзя хранить и принимать пищу.

Условия труда на АТП — это совокупность факторов производственной среды, оказывающих влияние на работоспособность и здоровье человека в процессе труда. Эти факторы различны по своей природе, формам проявления, характеру действия на человека. Среди них особую группу представляют опасные и вредные производственные факторы. Их знание позволяет предупредить производственный травматизм и заболевания, создать более благоприятные условия труда, обеспечив тем самым его безопасность

При техническом обслуживании и текущем ремонте автомобилей возникают следующие опасные и вредные производственные факторы. Движущиеся автомобили, незащищенные подвижные элементы производственного оборудования, повышенная загазованность помещений отработавшими газами, опасность поражения электрическим током при работе с электроинструментом и др.

Требования безопасности при ТО и ремонте автомобилей установлены ГОСТ 12.1.004-85, санитарными правилами организации технологических процессов и гигиеническими требованиями к производственному оборудованию, правилами по охране труда на автомобильном транспорте и правилами пожарной безопасности.

Для обеспечения безопасной и безвредной работы ремонтных рабочих, снижения трудоемкости, повышения качества выполнения работ, работы проводят на специально оборудованных постах, оснащенных электромеханическими подъемниками, различными приспособлениями, устройствами, приборами и инвентарем.

Для предупреждения поражения рабочих электрическим током, металлические части электрического оборудования заземляют. Снятие агрегатов и деталей, связанное с большими физическими напряжениями, неудобствами, производят с помощью специальных съемников. Агрегаты, заполненные жидкостью, предварительно освобождают от нее и после этого снимают с автомобиля. Легкие детали и агрегаты переносят вручную, тяжелые, массой более 20 кг снимают с приспособлениями и транспортируют на передвижных тележках.

Топливный насос, трубы глушителя снимают при остывшем двигателе. Так как автомобили сами заезжают на посты ТО и ремонта, зона ТО и ремонта снабжена принудительно-вытяжной вентиляцией.

Все рабочие места в зонах ТО и ТР должны содержаться в чистоте, не загромождаться деталями, оборудованием, приспособлениями. На рабочем месте слесаря по ремонту автомобиля должны быть необходимые инструменты, приспособления. Все оборудование и инструмент, запасные части, приспособления располагают в непосредственной близости в пределах зоны досягаемости.

4.2 Расчет вентиляции на участке

При расчете искусственной вентиляции определяем необходимый воздухообмен, производительность вентилятора определяем по формуле:

= V*K, м 3 /час(4.1)

Где V- объем участка, м 3

К- Кратность воздухообмена, принимаем К = 5

= Fуч * h; h= 5 м.

V= 45 * 5 = 225 м 3

W =225*3,5 = 787,5 м 3 /час

Определяем тип вентилятора:

Тип вентилятора — ЭВР-3 центробежного типа, подача воздуха 800 м3 /час развиваемое давление 250 па, частота вращения 1000 об/мин, КПД 0,45.

.3 Расчет освещения

В помещении участка для ремонта топливной аппаратуры дизельного двигателя F уч. = 45 м2 . Необходимо создать освещенность Е = 250 лк. Выбираем светильники типа ПВЛМ с лампами ЛБ 2*80, высота подвеса ламп 3 м , коэффициент запаса мощности К = 1,5.

Определяем удельную мощность светильников: W= 19,6 Вт/м.

Количество светильников определяем по формуле:

= W * S / P * n

Где P- Мощность лампы в светильнике принимаем P= 80 Вт;

n- Количество ламп в одном светильнике, n= 2;

W- Значение удельной мощности;

=19,6 *45/80*2 ≈ 6

.4 Мероприятия противопожарной безопасности

Основными причинами возникновения пожаров на АТП являются: неисправность отопительных приборов, электрооборудования и освещения, неправильная их эксплуатация, самовозгорание горюче смазочных и обтирочных материалов при неправильном их хранении, неосторожное обращение с огнем.

Во всех производственных помещениях необходимо выполнять следующие противопожарные требования: курить в специально отведенных для этого местах. Не пользоваться открытым огнем; хранить топливо и керосин в нормах, не превышающих сменную потребность; не хранить порожнюю тару из-под топлива и смазочных материалов; проводить тщательную уборку в конце каждой смены; разлитое масло и топливо убирать с помощью песка; собирать использованные обтирочные материал, складывать их металлические ящики с крышками и по окончании смены выносить их в специально отведенное для этого место.

Для оповещения о пожаре служат телефон и пожарная сигнализация. Пожарная сигнализация двух видов: электрическая и автоматическая. Приемную станцию электрической сигнализации устанавливают в помещении пожарной охраны, а извещатели в производственных помещениях и на территории предприятия. Сигнал о пожаре подается нажатием кнопки извещателя. В автоматической пожарной сигнализации используются термостаты, которые при повышении температур до заданного предела включают извещатели.

Эффективным и наиболее распространенным средством тушения пожаров является вода, однако в некоторых случаях использовать ее нельзя. Не поддаются тушению водой легковоспламеняющиеся жидкости, которые легче воды. При невозможности тушения водой, горящую поверхность засыпают песком, накрывают специальными асбестовыми одеялами, используют пенные либо углекислотные огнетушители.

.5 Мероприятия по защите окружающей среды

Защита окружающей среды от вредных воздействий автомобильного транспорта

В настоящее время в связи с увеличением численности парка автомобилей, увеличивается их воздействие на окружающую среду.

Основными факторами, влияющими на окружающую среду, животный и растительный мир, в том числе и на человека, являются отработавшие газы автомобиля, которые содержат окиси углерода и азота. Наряду с отработавшими газами вредное воздействие на окружающую среду оказывает шум и вибрация, исходящие от движущегося автомобиля.

Значительно уменьшает вредное воздействие на окружающую среду поддержание подвижного состава в технически исправном состоянии. Это обеспечивается качественным ремонтом и техническим обслуживанием автомобиля.

На автомобильной мойке, в целях очистки воды и ее повторного применения, применяется механическая очистка воды от нерастворимых минеральных и органических примесей. В результате механической очистки обеспечивается снижение взвешенных веществ до 90%, органических до 20%.

В состав сооружений механической очистки входят решетки, различного вида уловители, отстойники, фильтры. Песколовки применяются для выделения из точных вод тяжелых минеральных примесей (в основном песка).

Усреднители применяются для регулирования состава и расхода сточных вод. Усреднение достигается либо дифференцированием потока поступающей сточной воды, либо интенсивным перемешиванием отдельных стоков.

Первичные отстойники применяются для выделения из сточных вод взвешенных веществ, которые под действием гравитационных сил оседают на дно отстойника, или всплывают на его поверхность.

Заключение

Данный проект имеет ряд новшеств. В проектируемом участке практически произведена замена оборудования, чтобы более полно отвечать требованиям прогрессивной технологии. Это позволяет производить ремонт в кротчайшие сроки с отличным качеством. При существующем производстве ремонт производится некачественно из-за отсутствия необходимого технологического оборудования. Автомобили стоят в ожидании ремонта больше нормативного времени.

В проекте предусмотрены работы, уменьшающие затраты на запасные части, из-за более качественного ремонта.

Список использованных источников

[Электронный ресурс]//URL: https://inzhpro.ru/kursovoy/remont-dizelnogo-dvigatelya/

1. Положение о техническом обслуживании и ремонте подвижного состава автомобильного транспорта М.: «Транспорт» 1988. — 78 с.

. В. М. Власов. Техническое обслуживание и ремонт автомобилей: учебник для среднего профессионального образования. М.: Издательский центр «Академия», 2011 — 432 с.

. И. С. Туревский. Дипломное проектирование авто транспортных предприятий : учебное пособие — М.: ИД «Форум» ИН ФРА — М, 2007-240 с.

. М. В. Светлов. Техническое обслуживание и ремонт автомобильного транспорта. Дипломное проектирование учебно-методическое пособие. М.: КНОРУС, 2012. — 320 с.

. Б. Н. Суханов. Техническое обслуживание и ремонт автомобилей: Пособие по курсовому и дипломному проектированию. М.: Транспорт, 1985.-224 с.

. Н. Б. Кириченко. Автомобильные эксплуатационные материалы: учебное пособие для среднего профессионального образования. М.: Издательский центр «Академия», 2011.-208 с.