Системы воздушного охлаждения газа – одна из самых энергоемких производственных объектов компрессорной станции. АВО, применяемые на предприятиях нефтегазовой отрасли оказывают очень большое влияние на весь технологический процесс.

Во-первых, АВО осуществляют стабилизацию температуры масла в системе, которая обеспечивает смазку подшипников газотурбинных установок (ГТУ) и нагнетателей, а также отвод тепла от горячих частей ГТУ.

Во-вторых, АВО обеспечивает охлаждение компримированного газа, проходящего через центробежные нагнетатели, перед подачей в магистральный газопровод.

В соответствии с существующим технологическим регламентом КС, температура газа на выходе АВО должна соответствовать или быть близкой к температуре грунта на входе следующей станции.

Процесс регулирования температуры газа заключается в последовательном включении данного количества вентиляторов. При этом в первую очередь включаются вторые по ходу движения газа вентиляторы в секциях АВО. Это обеспечивает максимальное охлаждение газа в режиме естественной конвекции в первых секциях АВО. Первые по ходу движения газа вентиляторы включаются во вторую очередь. Отключение вентиляторов производится в обратной последовательности.

Способ такого дискретного регулирования АВО, применяемый на КС МГ, заключающийся в каскадном включении вентиляторов, обеспечивает стабильность температуры с точностью до нескольких градусов.

Но необходимо отметить, что регулирование состояния вентиляторов вручную очень трудоемкая и требующая постоянного внимания задача. Поэтому синтез системы автоматического управления АВО является очень актуальным направлением. Это позволит значительно уменьшить число аварийных ситуаций, которые возникали ранее из-за невозможности своевременного отключения вентиляторов

ОБЩАЯ ЧАСТЬ

В процессе компремирования газа увеличивается не только его давление, но также температура. Аппараты воздушного охлаждения обеспечивают принудительное охлаждение газа после выхода из компрессора до приемлемых для данного технологического процесса температур.

АВО входят в состав установок охлаждения газа (УГО), где и происходи технологический процесс снижения температуры газа. Обычно в состав УГО входит, как минимум, 12 секций АВО с двумя электроприводными вентиляторами в каждой секции.

Система сбора и подготовки газа на примере 13 УКПГ Уренгойского месторождения

... монолитного на Северо-Уренгойском месторождении, до слоистого - в долинах рек на юге Уренгойской площади. Глубина залегания ММП от 0 до 360 - 500 м. Температура ММП от ... падением пластового давления. Для обеспечения нормальной работы систем осушки газа при пониженных давлениях контакта, на Уренгойском месторождении проводились активные работы по совершенствованию сепарационного и массообменного ...

Аппарат воздушного охлаждения представляют собой сложное устройство, состоящий из секций, которые размещены на опорной металлоконструкции, коллекторов ввода и вывода охлаждаемого продукта, вентиляторов и диффузоров. Секция АВО состоит из двух камер (сварных или разъемных) прямоугольной формы с перфорированными трубными досками и крышками (для разъемной камеры) или задними стенками (для сварной камеры) и трубного пучка из оребрёных труб. Секции расположены вертикально, горизонтально, наклонно в виде шатра или зигзагообразно.

Если газопровод проходит по территории вечной мерзлоты, то газ необходимо охлаждать до существенных, более низких температур (около 0° С), чтобы исключить размораживание грунта.

В этом, да и любом другом случае, следует отметить, что УГО, приводит к большим материальным и энергетическим затратам для питания вентиляторов.

Система регулирования должна обеспечивать требования технологии независимо от изменения режима работы вентилятора. Регулирование расхода воздуха производится несколькими способами:

1) изменением расхода охлаждающего воздуха, подаваемого в теплообменные секции;

2) подогревом воздуха (в зимний период) на входе в АВО;

- З) перепуском части технологического потока по байпасным линиям через регулирующие клапаны;

4) увлажнением охлаждающего воздуха и поверхности теплообмена, позволяющим снизить температуру охлаждающего воздуха при высокой его темпеpатypе в летний период.

Наиболее распространенным способом регулирования является изменение расхода охлаждающего воздуха, которое осуществляется:

- путем использования двухскоростных электродвигателей, что позволяет иметь две локальные величины расхода воздуха и третью — минимальную величину при остановленном вентиляторе (в зимний период при низкой температуре окружающего воздуха аппарат может работать с отключенным вентилятором, при этом охлаждение продукта происходит за счет естественной конвекции).

Данный способ является наиболее практичным и экономичным;

- путем плавного регулирования скорости вращения вентилятора применением электродвигателя с переменным числом оборотов, гидропривода, гидромуфт, вариатора, коробки скоростей и т.д.;

- путем регулирования угла поворота лопасти вентилятора.

Изменение угла производится вручную при остановленном вентиляторе переустановкой каждой лопасти отдельно или автоматически при использовании пневматического или электромеханического привода. Ступенчатое изменение угла поворота лопастей с остановкой вентилятора предусматривают для сезонного регулирования. Автоматическое регулирование позволяет поддерживать выходную температуру охлаждаемого продукта с точностью до ± 1 о С;

— установкой специальных жалюзийных устройств, располагаемых как до вентилятора, так и после теплообменных секций. Жалюзийные устройства могут снабжаться ручным или пневматическим приводом. При повороте жалюзийных элементов уменьшается расход воздуха и увеличивается диапазон рабочих режимов, но при этом такое регулирование сопровождается снижением КПД вентилятора.

- путем поочередного отключения вентиляторов

Последний способ – один из наиболее простых, но эффективных способов для уменьшения энергетических затрат на охлаждение газа. Он предусматривает регулирование числа включенных вентиляторов на выходе из компрессора. Ввиду напряженных условий работы датчика температуры, измерение температуры выходного газа проводится не менее чем тремя теплодатчиками с составлением результирующего сигнала схемой мажорирования, определяющей неисправный датчик.

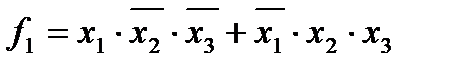

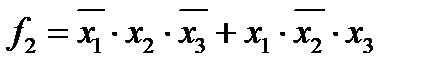

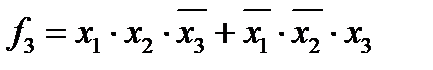

Составим таблицу истинности мажоритарной функции (таблица 1)

| Х 1 | Х 2 | Х 3 | Y | F 1 | F 2 | F 3 |

| 0 | 0 | 0 | 0 | 0 | 0 | 0 |

| 0 | 0 | 1 | 0 | 0 | 0 | 1 |

| 0 | 1 | 0 | 0 | 0 | 1 | 0 |

| 0 | 1 | 1 | 1 | 1 | 0 | 0 |

| 1 | 0 | 0 | 0 | 1 | 0 | 0 |

| 1 | 0 | 1 | 1 | 0 | 1 | 0 |

| 1 | 1 | 0 | 1 | 0 | 0 | 1 |

| 1 | 1 | 1 | 1 | 0 | 0 | 0 |

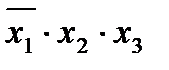

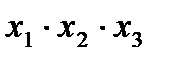

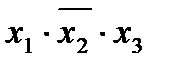

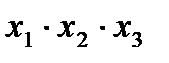

X 1 , X2 , X3 – сигналы с АЦП, Y – результирующий сигнал мажоритарной схемы, F1 , F2 , F3 – сигналы неисправности соответственно 1,2,3 датчика.

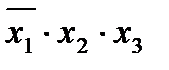

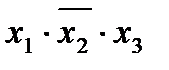

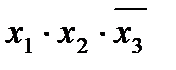

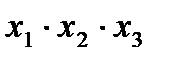

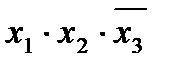

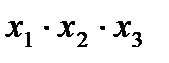

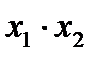

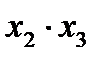

Структурная формула, определяющая условия работы схемы и составленная по правилу единиц на основании таблицы 1, имеет вид:

=

=  +

+  +

+  +

+  =

=  +

+  +

+  +

+  +

+  +

+  =

=  +

+  +

+  (1)

(1)

(2)

(2)

(3)

(3)

(4)

(4)

Подберем элементы для реализации функций 1-4. Помня о том, что для выполнения задания необходимо управлять двадцатью четверьмя вентиляторами, количество кодовых комбинаций на выходе АЦП также должно быть не менее 24. Минимальное количество линий для передачи такого количества комбинаций – 5 (2 5 =32>24).

Добавляется еще одна линия для выработки предупредительного сигнала. То есть количество всех элементов необходимо увеличивать шестикратно. Если реализовывать функцию Y на дискретных элементах по формуле 1, то понадобятся:

ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ВОЗДУШНОГО ОХЛАЖДЕНИЯ ГАЗА.

Поддержание стабильной температуры газа на протяжение всего технологического процесса является одной из главных задач производства. Для подачи в магистральный газопровод, после компремирования (сжатия) газ необходимо охладить до определенной температуры. С этой задачей отлично справляются аппараты воздушного охлаждения.

Аппараты воздушного охлаждения (АВО) газа предназначены для охлаждения жидких и парообразных сред в технологических процессах нефтеперерабатывающей, нефтехимической и смежной промышленности, конденсации смесей углеводородов на станциях в системе магистрального транспорта природного газа, для охлаждения природного газа на компрессорных станциях магистральных газопроводов.

АВО входят в состав установок охлаждения газа (УГО), где и происходит технологический процесс снижения температуры газа. Обычно в состав УГО входит, как минимум, 12 секций АВО с двумя электроприводными вен-тиляторами в каждой секции.

Аппарат воздушного охлаждения представляют собой сложное устройство, состоящий из секций, которые размещены на опорной металлоконструкции, коллекторов ввода и вывода охлаждаемого продукта, вентиляторов и диффузоров. Секция АВО состоит из двух камер (сварных или разъемных) прямоугольной формы с перфорированными трубными досками и крышками (для разъемной камеры) или задними стенками (для сварной камеры) и трубного пучка из оребрённых труб. Секции расположены вертикально, горизонтально, наклонно в виде шатра или зигзагообразно.

АВО работает следующим образом: на опорных металлоконструкциях закреплены трубчатые теплообменные секции. По трубам теплообменной секции пропускают транспортируемый газ, а через межтрубное пространство теплообменной секции с помощью вентиляторов, проводимых во вращение от электромоторов, прокачивают наружный воздух. За счет теплообмена между нагретым при компремировании (сжатии) газом, движущимся в трубах и наружным воздухом, движущимся по межтрубному пространству, и происходит охлаждение технологического газа на КС.

АВО имеют более значительные габариты и металлоемкость по сравнению с аппаратами, охлаждаемыми водой, но затраты на АВО значительно меньше. Кроме того, при использовании АВО исключается опасность загрязнения накипью со стороны охлаждающей среды. Результаты эксплуатации АВО свидетельствуют о возможности их использования при температуре окружающего воздуха от —55 до +55 °С

Опыт эксплуатации АВО на КС показывает, что снижение температуры газа в этих аппаратах можно осуществить примерно на значение порядка 15 — 25 °С. Одновременно опыт эксплуатации указывает на необходимость и экономическую целесообразность наиболее полного использования установок охлаждения газа на КС в годовом цикле эксплуатации, за исключением тех месяцев года с весьма низкими температурами наружного воздуха, когда включение всех аппаратов на предыдущей КС приводит к охлаждению транспортируемого газа до температуры, которая может привести к выпадению гидратов. Обычно это относится к зимнему времени года.

При проектировании компрессорной станции количество аппаратов воздушного охлаждения выбирается в соответствии с отраслевыми нормами ОНТП51-1-85. На основании этих норм температура технологического газа на выходе из АВО должна быть не выше 15-20 °С средней температуры наружного воздуха.

Уменьшение температуры технологического газа, поступающего в газопровод после его охлаждения в АВО, приводит к уменьшению средней температуры газа на линейном участке трубопровода и, как следствие, к снижению температуры и увеличению давления газа на входе в последующую КС. Это, в свою очередь, приводит к уменьшению степени сжатия на последующей станции (при сохранении давления на выходе из нее) и энергозатрат на сжатие газа по станции.

Следует также отметить, что аппараты воздушного охлаждения газа являются экологически чистыми устройствами для охлаждения газа, не требуют расхода воды, относительно просты в эксплуатации. В эксплуатации применяются следующие типы АВО газа: 2АВГ-75, АВЗД, фирм «Нуово Пиньоне» и «Крезо Луар».

В настоящее время установки охлаждения транспортируемого газа являются одним из основных видов технологического оборудования КС.

Энергопотребление АВО газа составляет до 70 % общего потребления электроэнергии компрессорных станций с газотурбинными приводами на-гнетателей. Основной идеей разработок, направленных на уменьшение энерго-потребления АВО газа, является уменьшение интенсивности обдува теплообменных секций. Мощность привода вентиляторов растет, пропор-ционально 3-й степени расхода прогоняемого воздуха, а охлаждающий эффект (количество теплоты, отводимой от газа в теплообменнике) растет существенно медленнее (не более чем 0,8-я степень расхода воздуха).

На основании этого факта периодически выдвигаются идеи уменьшения энерговооруженности АВО. Потребляемую мощность привода вентиляторов легко можно снизить уменьшением угла установки рабочих колес. Такая процедура предусмотрена инструкциями и опытом эксплуатации. В зимний пе-риод, когда не требуется «выжимать» из АВО максимум охлаждающей способ-ности, уменьшение углов установки лопастей позволяет добиться существенного уменьшения потребления электроэнергии.

Но в летнее время пониженный угол атаки лопастей приведет к снижению (пусть и сравнительно небольшому) и охлаждающей способности АВО, которая, вероятно, потребуется в полном объеме в теплый период года. Таким образом, представляется более правильным альтернативный способ снижения энерго-потребления АВО – применение инверторного привода вентиляторов и регулирование на его основе скорости вращения рабочих колес. Внедрение данной технологии позволяет добиться существенной экономии электроэнергии тогда, когда это возможно (в холодную погоду), и обеспечить максимальную охлаждающую способность АВО тогда, когда это необходимо.

ВЫБОР ДАТЧИКА ТЕМПЕРАТУРЫ:

Большинство технологических процессов идет сейчас по пути автоматизации. Кроме того, управление многочисленными механизмами и агрегатами, а зачастую и машинами просто немыслимо без точных измерений всевозможных физических величин. Не маловажными являются измерение давления, измерение угловой скорости, а также линейной и многие-многие другие. Но самыми распространенными (около 50%) являются температурные измерения. К примеру, средняя по величине атомная станция располагает приблизительно 1500-ю контрольных (измерительных) точек, а крупное химпроизводство, насчитывает таких уже около 20 тыс.

Так как диапазон измерений и их условия могут сильно отличатся друг от друга, разработаны разные по точности, помехоустойчивости и быстродействию типы датчиков (и первичных преобразователей).

Какого бы типа не был температурный датчик, общим для всех является принцип преобразования. А именно: измеряемая температура преобразуется в электрическую величину (как раз за это и отвечает первичный преобразователь).

Это обусловлено тем, что электрический сигнал просто передавать на большие расстояния (высокая скорость приема-передачи), легко обрабатывать (высокая точность измерений) и, наконец, быстродействие.

Наиболее распространенными для измерения температур являются термопреобразователи на основе термометров сопротивления. Термометр сопротивления представляет собой резистор, выполненный из металлической проволоки или плёнки и имеющий известную зависимость электрического сопротивления от температуры. Очень распространённый тип термометров сопротивления — платиновые термометры. Это объясняется тем, что платина имеет стабильную и хорошо изученную зависимость сопротивления от температуры и высокую стойкость к окислению, что обеспечивает их высокую воспроизводимость.

Дата добавления: 2018-04-05 ; просмотров: 1622 ;