Целью данного курсового проекта является изучение процесса производства изделия «Вал» на предприятии, получение навыков в формировании конструкторской и технологической документации на производство изделия.

В задачи курсового проекта входит:

- анализ производственных возможностей и средств автоматизации на предприятии;

- изучение конструкторской и технологической документации на изделие;

- получение навыков 2D- и 3D-моделирования;

- знакомство с современным технологическим оборудованием и инструментом;

- изучение принципа создания управляющих программ для станков с ЧПУ.

В процессе разработки курсового проекта использовался программный комплекс для сквозного параллельного проектирования и подготовки производства Pro/ENGINEER, обладающий всеми необходимыми функциональными возможностями для создания конструкторской документации и управляющей программы для обработки изделия на станках с ЧПУ.

.1 История предприятия

производственный вал трехмерный конструкторский

Брянский Машиностроительный завод был основан в 1873 году, как рельсопрокатное и металлургическое предприятие. На сегодняшний день — это одно из крупнейших предприятий российского транспортного машиностроения.

Уже к началу XX века он стал одним из крупнейших предприятий российского транспортного машиностроения.

Сегодняшняя специализация предприятия — энергетическое и транспортное машиностроение.

Более 940 судов с нашими дизелями построены на верфях России, Украины, Польши, Болгарии, Румынии, Египта, Финляндии, Дании, Норвегии, Германии, Италии, Испании, Австрии, Югославии, работают под флагами десятков стран, в том числе таких судоходных держав, как Швеция, США, Великобритания, Греция. Предприятием изготовлено около 10 000 маневровых тепловозов, из которых более 800 эксплуатируются за рубежом.

В течение последних лет изготовлено более 10 000 вагонов, которые с успехом эксплуатируются не только в России, но и в странах дальнего и ближнего зарубежья. В числе последних достижений предприятия — создание маневрового тепловоза нового поколения ТЭМ 21 с электрической передачей переменного тока и микропроцессорной системой управления, контроля и диагностики, создание вагона-хоппера 19-3116 с принципиально новой конструкцией кузова овальной формы. Брянским машиностроительным заводом впервые в России разработаны магистральные тепловозы нового поколения — 2ТЭ25К «Пересвет» и 2ТЭ25А «Витязь», отвечающие современным требованиям эксплуатации и не уступающие лучшим зарубежным локомотивам.

Цели и задачи курсового проекта

... преподавателем, председателем цикловой комиссии и заместителем директора по учебной работе. Написание и оформление курсовой работы, Защита курсовой работы, Методика выполнения курсового проекта Данные для выполнения курсового проекта Показатели Значение * Т ЕО Т ТО- 2 ...

На предприятии действует система менеджмента качества, разработанная в соответствии с международным стандартом ISO 9001:2000

Передовые технологии, технический прогресс позволили вывести продукцию завода на мировой уровень, получить высокие знаки отличия на выставках и ярмарках различного уровня. За вклад в развитие международной торговли и сотрудничество предприятию были присуждены призы: «Золотой Меркурий», «Международная Золотая Звезда за качество», «За коммерческий престиж», «Факел Бирмингема» и другие.

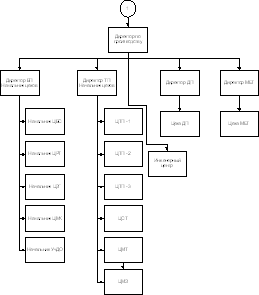

Сегодня «Брянский машиностроительный завод»» входит в состав группы «Трансмашхолдинг» <#»603838.files/image001.gif»>

- Рисунок 1. Структурная схема предприятия

Рисунок 2. Структурная схема предприятия продолжение

Рисунок 3. Структурная схема предприятия продолжение

Рисунок 4. Структурная схема предприятия продолжение

Рисунок 5. Структурная схема предприятия продолжение

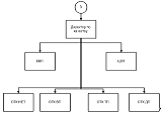

Рассмотрим подробнее конструкторский отдел по вагоностроению. Структура отдела представлена на рисунке 6.

Рисунок 6. Структура отдела конструкторского по вагоностроению

Бюро механизмов, приводов и технической документации занимается разработкой конструкторской документации новых вагонов, постановкой на серийное производство, обслуживанием серийного производства: замена материала, проверка на брак. Процесс постановки на производство включает в себя:

- Получение технических требований или технического задания от заказчика. То есть, что необходимо заказчику — новый вагон.

— Разработка технического задания на изделие (в данном случае вагон).

Описывается какой должен быть вагон, как будет функционировать, будущие характеристики вагона, грузоподъемность, условия эксплуатации (например, изделие должно выдерживать температуры от — 60 до +60 º С ).

- Утверждение в РЖД.

- Разработка конструкторской документации и расчетов на прочность на опытный образец.

- Экспертиза конструкторской документации в НИИ ЖТ и проверка расчетов.

- Испытание опытного образца на статические, динамические, ходовые, силовые характеристики, нагружение, высыпание.

Проводит испытательный центр. По результатам испытаний составляют отчеты, которые должны удовлетворять нормам МПС.

Структурные схемы генераторов сигналов СВЧ

... поправки согласно прилагаемому к каждому прибору их графику. Дополнительно к элементам схемы (см. рис. 9.3) генератор Г4−115 имеет переключатель поддиапазонов и устройство регулировки напряжения отражателя ... мощности, благодаря чему достигается ее постоянство на выходе. Внутренний модулятор обеспечивает модуляцию СВЧ-колебаний меандром частотой 100 кГц. Калиброванный аттенюатор в ГКЧ отсутствует. В ...

— МВК (межведомственная комиссия).

Собираются представители разных структур: РЖД, заказчика, завода, инспектор и осматривают вагон, знакомятся с результатами испытаний, чертежами с расчетами. Делается заключение (акт и протокол), в которое заносятся все замечания.

- МВК установочной партии.

- МВК разрешает серийное производство.

- Серийное производство.

Параллельно происходит сертификация вагонов, узлов и запчастей.

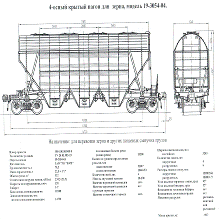

Последняя разработка ОКВ — полувагон модели 12-3090 (Приложение Б).

1.4 Анализ оснащенности предприятия технологическим оборудованием

На заводе имеется производственная база, включающая собственное металлургическое производство, и собственная заготовительная база, обновленная в последние годы современным заготовительным оборудованием: машинами плазменной резки «Кристалл», гильотинными ножницами MAXIMA 3020 и др.

Приобретено и устанавливается металлорежущее, кузнечно-прессовое, грузоподъемное, деревообрабатывающее, литейное оборудование. Станочный парк предприятия насчитывает уже 2 286 единицы оборудования, из них 980 единиц металлорежущего оборудования.

Автоматическая сварка продольных балок главных рам выполняется на установке фирмы Fronius (Австрия).

Обработка главных рам и узлов тележек тепловозов ведется на двухстоечном продольно-фрезерном станке SHW-UF 6L (Германия).

Запущен в работу зубошлифовальный станок с ЧПУ RAPID 900 (Германия) со встроенной измерительной системой для контроля зубчатых колес и шестеренок.

Для изготовления корпусных деталей тепловозов приобретен и работает вертикальный обрабатывающий центр MCFV1680 (Чехия).

Для механической обработки рам тележек тепловоза монтируется фрезерный одностоечный станок FR-10.000 фирмы SOLARUCE.

Введен в эксплуатацию зубошлифовальный обрабатывающий центр с ЧПУ модели RAРID-900 (станкозавод Hofler, Германия), имеющий встроенную контрольно-измерительную систему с непосредственным отображением на экране заданного и получаемого во время шлифования контура зубчатого зацепления. Внедрен в производство и вертикальный обрабатывающий центр модели MCFV1680 производства Чехии, оснащенный инструментом фирмы ISCAR (Израиль).

1.5 Техническое обеспечение АКТПП

При исследовании технических средств автоматизации КТПП изделий на предприятие были сделаны следующие выводы:

- На предприятие установлены принтеры и плоттеры в количестве одной штуки на отдел.

- Каждый конструктор имеет на своем рабочем месте ПК удовлетворяющий программному обеспечению используемому им при работе.

- В наличие имеются ксероксы, принтеры, а также сканеры.

1.6 Оснащенность программными средствами АКТПП

В конструкторском отделе по вагоностроению установлены следующие программные средства автоматизации КТПП изделий на предприятии:

- APM WinMachine

- Autodesk Inventor

Инструментально-экспертная система APM WinMachine представляет собой комплексное программное обеспечение для автоматизированного расчета и проектирования в машиностроении и строительстве. APM WinMachine — своего рода энциклопедия по машиностроению, включающая инструменты и программы для автоматизированного расчета и проектирования деталей машин, механизмов, элементов конструкций и узлов. Система имеет современные графические средства, встроенные базы данных, необходимую информационную базу знаний, разветвленную систему подсказок и фундаментальный электронный учебник по основам проектирования машин.

Серия продуктов Autodesk Inventor — это всеобъемлющий комплект решений для 3D проектирования и составления документации, построения кабельных и трубопроводных систем и проверки корректности созданных изделий. Во все комплекты продуктов этой серии входит:

- программа для создания 2D чертежей и деталировки AutoCAD® Mechanical, который включает полнофункциональный AutoCAD!

- средство управления данными Autodesk® Vault.

линию продуктов Autodesk® Inventor™ — для 3D проектирования и оформления документации, проектирования кабельных и трубопроводных систем, а так же проверки проектов с помощью расчетного модуля и динамического анализа изделия.

На сегодняшний день Брянский Машиностроительный завод — это одно из крупнейших предприятий российского транспортного машиностроения.

Сегодняшняя специализация предприятия — энергетическое и транспортное машиностроение. Предприятием изготовлено около 10 000 маневровых тепловозов, из которых более 800 эксплуатируются за рубежом.

На предприятии действует система менеджмента качества, разработанная в соответствии с международным стандартом ISO 9001:2000

Организационная структура предприятия позволяет эффективно управлять производством и разработкой изделий, производственных процессов, что способствует выпуску качественной продукции.

Оснащенность предприятия современным оборудованием с числовым программным управлением крайне низкая — один вертикальный обрабатывающий центр, который из-за большой загрузки часто требует ремонтных работ.

Современные программные продукты, установленные на рабочих местах в совокупности с техническим обеспечением, помогают специалистам в кратчайшие сроки разрабатывать конструкторскую и технологическую документацию на изделие, на предприятии используется лицензионные версии программ APM WinMachine и Autodesk Inventor.

Основным недостатком является нехватка современного оборудования с ЧПУ. Однако на предприятии активно ведется замена устаревшего оборудования.

2. Функциональное назначение и технические особенности детали

Целью данного курсового проекта был анализ производственных возможностей предприятия, а также построение твердотельной модели детали, разработка технологического процесса и управляющей программы для станка с ЧПУ.

Деталь «Вал» (Приложение А) входит в рычажный механизм открывания и закрывания выгрузных отверстий вагона. Данный механизм позволяет регулировать скорость выгрузки.

Механизм предназначен для вагона модели 19-3054-04 (Приложение В) вагона-хоппера модели 19-3116-04 (Приложение Г).

Он входит в дозированный механизм нагрузки вагона: от штурвала до конической передачи, далее система рычагов к крышке люка.

Программа выпуска детали: среднесерийная.

Маркой материала детали является Сталь 45.

Технические требования:

235-262 HB

Химический состав Стали 45 должен соответствовать требованиям, указанным в таблицах.

Таблица №1. Химический состав, %

|

C |

Si |

Mn |

Ni |

S |

P |

Cr |

Cu |

As |

|

0.42 — 0.5 |

0.17 — 0.37 |

0.5 — 0.8 |

до 0.25 |

до 0.04 |

до 0.035 |

до 0.25 |

до 0.25 |

до 0.08 |

3. Автоматизация конструкторской подготовки производства

3.1 Создание 3D-модели изделия

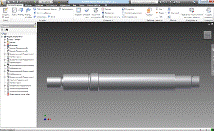

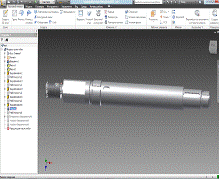

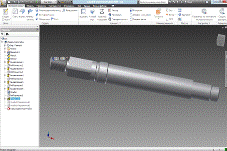

Построение 3D-моделии изделия осуществлялось в системе Autodesk Inventor.

Для создания детали необходимо на главной панели выбрать пункт «Файл/Новый».

Создаем эскиз детали, представленный на рисунке 7.

Рисунок 7 — Эскиз детали

С использованием операции «Вращение» была получена трехмерная модель (рис.8).

Рисунок 8 — Результат применения операции «Вращение»

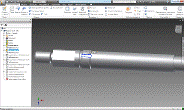

Далее на рис. 9 — 15 представлены этапы формирования основной геометрии детали «Вал».

Рисунок 9 — Результат применения операции «Выдавливание»

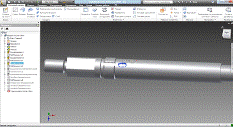

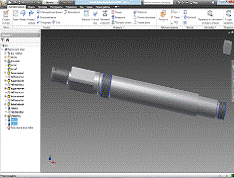

Создаем шпоночные пазы с помощью операции «Выдавливание» (рис.10-12).

Рисунок 10 — Результат применения операции «Выдавливание»

Рисунок 11 — Результат применения операции «Выдавливание»

Рисунок 12 — Результат применения операции «Выдавливание»

Для создания резьбы применяем операцию «Резьба», результат представлен на рисунке 13.

Рисунок 13 — Результат применения операции «Резьба»

Рисунок 14 — Результат применения операции «Отверстие»

Рисунок 15 — Результат применения операции «Резьба»

3.2 Подготовка конструкторской документации

В рамках подготовки конструкторской документации был создан чертеж детали «Вал».

Построение чертежа осуществлялось в системе Компас 3D. Чертеж создан на основе, полученной в Autodesk Inventor 3D-модели c помощью импортирования модели в формате STEP и операции «Вид с модели» были вставлен главный вид. Так же созданы необходимые вспомогательные виды, разрезы и сечения.

Инструменты работы с чертежом позволяют нанести размеры детали с последующей их корректировкой (также возможен выбор из автоматически проставленных размеров), поставить величину шероховатости поверхностей, технические требования, основную надпись и др.

Чертеж детали «Вал» выполняется на листе формата А3 в соответствии с ЕСКД и изготавливается в масштабе 1:1.

3 Анализ возможностей и особенностей импортирования трехмерных моделей деталей из

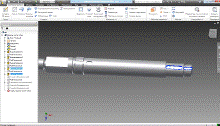

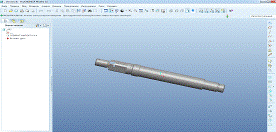

Следующим этапом автоматизированной конструкторско-технологической подготовки производства является формирование технологического процесса и управляющей программы для детали «Вал». Для этого будет использована созданная ранее трехмерная модель детали, которая будет передана в Pro/Engineer.

Для передачи файла 3D-модели детали в систему Pro/Engineer, которая не воспроизведет внутренний формат САПР Autodesk Inventor (*.ipt), необходимо выбрать формат, поддерживаемый как одной, так и другой системами.

Современные САПР поддерживают большое количество форматов представления геометрической информации об изделии, такие как IGES, SAT, XT, STEP, VRML и др.

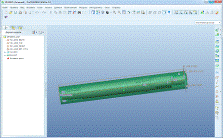

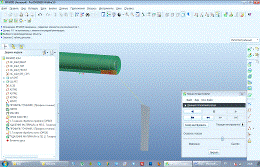

Сохраним созданную модель детали в формате STEP и импортируем в Pro/Engineer (рисунок 16).

Рисунок 16 — Импортированная модель в формате STEP

Деталь «Вал» является частью рычажного механизма открывания и закрывания люка вагона.

D-модель детали получена в результате использования САПР Autodesk Inventor . Для импорта трехмерных моделей деталей и сборок изделий из САПР Autodesk Inventor использовался стандарт STEP для обеспечения корректного импорта функциональных особенностей и геометрии модели.

4. Построение чертежа детали «Вал» осуществлялось в системе Компас 3D.4. Автоматизация технологической подготовки производства

4.1 Выбор современного технологического оборудования для производства изделия

Для изготовления изделия было выбрано следующее оборудование: универсальный токарный станок с ЧПУ CTX 310 ecoline (рис. 17).

Он оснащен быстродействующей системой управления и панелью DMG SLIMline® с SIEMENS 840D solutionline или HEIDENHAIN CNC Pilot 620.

Ключевые аспекты:

- Высокодинамичный шпиндельный привод

- Револьвер VDI 30 / 40 с 12 инструментальными станциями, из них — до 6 приводных инструментов

- Автоматически перемещаемая задняя бабка, обеспечивающая максимальную гибкость обработки

- Цифровые приводы и линейные направляющие для повышения динамики и точности

Рисунок 17 — Универсальный токарный станок с ЧПУ CTX 310 ecoline

Технические характеристики станка представлены в таблице 1.

Таблица 1 — Технические характеристики станка CTX 310 ecoline

|

Рабочая зона |

|

|

Диаметр заготовки, макс., мм |

330 |

|

Диаметр обработки над станиной, мм |

260 |

|

Диаметр обработки над револьвером, макс., мм |

200 |

|

Поперечое перемещение (X), мм |

160 |

|

Продольное перемещение (Z), мм |

450 |

|

Ускоренный ход (X / Z), м/мин |

30 / 30 |

|

Главный шпиндель |

|

|

Торец шпинделя (плоский фланец), мм |

140h5 |

|

Диаметр прутка, макс., мм |

51 / 65(1) |

|

Диаметр переднего подшипника шпинделя, мм |

100 |

|

Диаметр 3х кулачкового гидравлического патрона, мм |

210 |

|

Мощность привода (40 / 100% ED)кВт (AC) |

16,5(2) / 11(2) |

|

Крутящий момент, макс. (40 / 100% ED), Нм |

166,5(2) / 112(2) |

|

Частота вращения, макс., об/мин |

5.000 |

|

Точность позиционирования |

|

|

Pmax X / Z / C по VDI / DGQ 3441, мм |

0,014 / 0,016 / 0,03 |

|

Количество инструментальных станций |

12 |

|

Из них с приводом(1) |

6 |

|

Диаметр хвостовика (по DIN 69880), мм |

30 |

|

Мощность привода (40% ED) при 4000об/мин, кВт |

8,4(2) |

|

Крутящий момент, макс. (40% ED), Нм |

20(2) |

|

Частота вращения, макс., об/мин |

4.500 |

|

Задняя бабка |

|

|

Ход задней бабки (автоматическое перемещение), мм |

400 |

|

Конус Морзе для заднего центра, MK |

4 |

|

Усилие поджима задней бабки, макс., даН |

400 |

|

Направляющие |

|

|

Шариковинтовая пара оси X / Z (D × P), мм |

32 x 10 |

|

Вес станка с транспортёром |

3.800 |

|

Управление |

|

|

DMG SLIMline® c SIEMENS 840D solutionline c ShopTurn |

|

|

DMG SLIMline® c HEIDENHAIN CNC Pilot 620 |

|

|

MAPPS IV от MORI SEIKI |

|

4.2 Разработка маршрутного ТП изготовления изделия

Упрощенный маршрутный ТП изготовления изделия «Вал» представлен в таблице 2.

Таблица 2 — Маршрутный технологический процесс

|

№ |

Наименование |

Содержание |

Тип и модель станка |

|

005 |

Транспортирование |

Кран эл. мостовой г/п 5тс |

|

|

010 |

Токарная с ЧПУ |

Подрезать торец Зацентровать торец Точение наружных поверхностей Канавка Резьба |

Универсальный токарный станок с ЧПУ CTX 310 ecoline |

|

015 |

Токарная с ЧПУ |

Подрезать торец Точить по контуру Фрезеровать плоскость Фрезеровать шпоночный паз Сверлить отверстия |

Универсальный токарный станок с ЧПУ CTX 310 ecoline |

|

020 |

Круглошлифовальная |

Шлифовать вал |

Круглошлифовальный станок 3А151В |

|

025 |

Контрольная |

Осмотром проверить шероховатость, размеры |

Плита 2-2 1600х 1000 ГОСТ 10905-86 |

4.3 Выбор металлообрабатывающего инструмента и назначение режимов резания

Выбор металлообрабатывающего инструмента был произведен для токарной операции.

В качестве фирмы производителя режущего инструмента выбираем Sandvik Coromant. Компания поставляет широкий ассортимент инструмента для точения, фрезерования, сверления, обработки резьбы, а также современные системы модульной быстросменной оснастки.

Ассортимент выпускаемой продукции компании Сандвик превышает 25000 наименований.

В каталоге режущих инструментов производитель указывает не только геометрические и механические свойства инструмента, но и указывает рекомендуемые режимы резания. Пример выбора режущего инструмента для токарной операции приведен в Приложении Д.

Таблица 3 — Режимы резания для выбранного инструмента

|

Переход |

Инструмент |

Глубина резания t, мм |

Подача F, мм/об |

Скорость резания V, м/мин |

|

Подрезать торец |

DCKNR 2020K12 Сменная пластина SCMT12 04 08-UM |

1,5 |

0,25 |

365 |

|

Профильная обработка(черновая) |

2 |

0,3 |

460 |

|

|

Профильная обработка (получистовая |

DCGNR/L 20 4D Сменная пластина DCET 11T3 02-UM |

0,3 |

0,03 |

480 |

|

Профильная обработка(чистовая |

DCGNR/L 20 4D Сменная пластина DCMX 11T3 02-WF |

0,3 |

0,1 |

295 |

|

Расточить канавку |

C3R/LF123F10-22050B Сменная пластина N123F1-0250-0002-CM |

— |

0,08 |

140 |

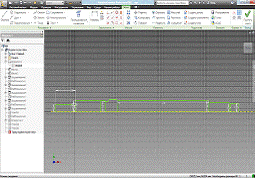

.4 Основные этапы разработки управляющей программы для обработки детали «Вал» в САПР Pro/ENGINEER 5.0

Весь процесс написания управляющей программы для детали «Вал» можно разделить на несколько этапов:

- импорт геометрической детали из CAD-системы Autodesk Inventor;

- создание заготовки;

- механическая обработка заготовки:

- обработка торца;

- обработка профиля;

- разработка управляющей программы.

Рассмотри подробно приведенные выше этапы.

- Импорт детали из Autodesk Inventor.

После запуска программы Pro INGINEER 5.0 необходимо задать рабочую папку — создать новую или выбрать уже существующую.

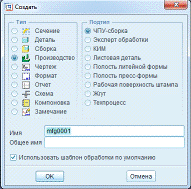

Для создания нового документа в главном меню задать вкладку «Создать», «Производство», подтип — ЧПУ сборка (рис. 18).

Рисунок 18 — Окно вкладки «Создать»

Перед импортом детали необходимо настроить единицы измерений: «Файл», «Свойства». В строке «Единицы» заменить предложенный системой вариант на «миллиметр-килограмм-секунда».

Для импорта модели детали на панели выбрать кнопку «Вставить», «Ссылочная модель», «Собрать», в появившемся окне найти ранее созданную модель и подтвердить свой выбор.

Как известно станок с ЧПУ распознает три системы координат (нули): нуль станка, нуль детали и нуль инструмента. Перед началом обработки деталь необходимо «привязать» к системе координат станка. Для этого совмещаются одноименные плоскости детали и станка, при достижении полного закрепления модели система позволит продолжить работу. Выбираем привязку «Автоматически».

- Создание заготовки

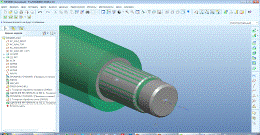

Деталь «Вал» получают из проката прутка стали. Для того, чтобы вставить заготовку в том виде, в котором она представляется перед обработкой торца, создадим её отдельно как деталь «111» и добавим сборкой при получении заготовки, проделывая следующую последовательность команд: «Вставить», «Заготовка», «Собрать», далее выбираем трехмерную модель заготовки и сопрягаем её с деталью (рис. 19).

Рисунок 19 — Заготовка детали

- Механическая обработка заготовки.

На торце заготовки создается нуль станка (система координат), причем так, чтобы ось Z была направлена от заготовки (заготовка будет находиться в отрицательном диапазоне).

Для выполнения операции «Токарная» проследуем по следующему пути — «Шаги», «Операция», в окне настройки операции, задайте вид операции, тип станка, его нуль, поверхность отвода.

Задаем вариант «Токарная обработка профиля». В появившемся окне менеджера меню, последовательно задаем все необходимые для операции данные.

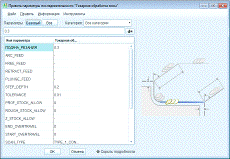

Система Pro ENGINEER позволяет задавать параметры и свойства режущего инструмента. Для точения профиля мы выбрали резец проходной Sandvik Coromant DCKNR 2020K12 со сменной пластиной SCMT12 04 08-UM (рисунок 20).

Рисунок 20 — Окно настройки режущего инструмента в Pro ENGINEER

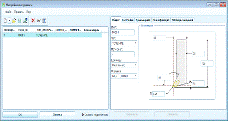

Подачу резания, скорость шпинделя, глубину врезания и другие данные, необходимые для выполнения операции, указывают в окне параметров операции (рисунок 21).

Рисунок 21 — Окно настройки параметров операции

Для завершения последовательности выполнения операции задается точка начала и конца движения инструмента. Проверка выполнения операции производится функцией «Анимация пути» (рисунок 22).

Рисунок 22 — Анимация пути движения инструмента

Для визуального представления результата выполненной операции срезанный материал удаляется автоматически, проследовав по следующему пути — «Вставить», «Вырез удаленного материала», где указываем «АвтоДобавление» и «Удалить» (рис. 23).

Рисунок 23 — Настройка выреза удаленного материала

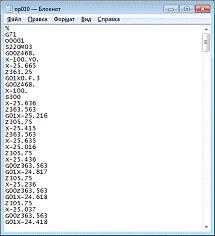

- Получение управляющей программы

Получить код управляющей программы можно вызовом вкладок «Файл», «Сохранить как MCD» в окне анимации пути инструмента (рис. 24).

Рисунок 24 — Получение управляющей программы

Для просмотра кода программы осуществляет переход в папку, куда ранее была сохранена программа, двойным щелчком мыши открывается файл с расширением *.tap. На рисунке 25 приведен фрагмент управляющего кода. Весь код управляющей программы приведен в приложении Е.

Рисунок 25 — Фрагмент управляющей программы для обработки детали «Вал»

- Обоснован выбор режущих инструментов, используемых при изготовлении детали «Вал» на ЗАО « УК «БМЗ».

- Рассчитаны режимы резания для токарной операции, выполняемой на универсальном токарном станке с ЧПУ CTX 310 ecoline.

В системе Pro ENGINEER 5.0 разработана управляющая программа., Заключение

В результате выполнения курсового проекта был произведен анализ производственных возможностей и средств автоматизации на предприятии ЗАО «УК «Брянский машиностроительный завод».

По предложенному изделию «Вал» была изучена конструкторская и технологическая документации.

В САПР Autodesk Inventor были изучены основные возможности твердотельного моделирования. В САПР Pro ENGINEER были изучены принципы создания управляющих программ для станков с ЧПУ.

Список используемой литературы

[Электронный ресурс]//URL: https://inzhpro.ru/kursovoy/avtomatizatsiya-podgotovki-konstruktorskoy-dokumentatsii/

1. Архив статей журнала «САПР и графика» [электронный ресурс]; <#»603838.files/image026.gif»>

Листинг программы

G71

O0001

S220M03Z468..Y0..665.25X0.F.3Z468..

X-25.636.563X-25.216.75.415.563.635.016.75.436Z363.563X-24.817.75.236Z363.563X-24.618.75.037Z363.563X-24.418.75.838Z363.563X-24.219.75.638Z363.563X-24.02.75.439Z363.563X-23.821.75.24Z363.563X-23.621.75.041Z363.563X-23.422.75.841Z363.563X-23.223.75.642Z363.563X-23.023.75.443Z363.563X-22.824.75.243Z363.563X-22.625.75.044Z363.563X-22.425.75.845Z363.563X-22.226.75.645Z363.563X-22.027.75.446Z363.563X-21.827.75.247Z363.563X-21.628.75.047Z363.563X-21.429.75.848Z363.563X-21.229.75.649Z363.563X-21.03.75.449Z363.563X-20.831.75.25Z363.563X-20.632.75.051Z363.563X-20.432.75.852Z363.563X-20.233.75.652Z363.563X-20.034.75.453Z363.563X-19.834.75.254Z363.563X-19.635.75.054Z363.563X-19.436.75.855Z363.563X-19.236.75.656Z363.563X-19.037.75.456Z363.563X-18.838.75.257Z363.563X-18.638.75.058Z363.563X-18.439.75.858Z363.563X-18.24.75.659Z363.563X-18.04.75.46Z363.563X-17.841.75.26Z363.563X-17.642.75.061Z363.563X-17.442.75.862Z363.563X-17.243.75.662Z363.563X-17.044.75.463Z363.563X-16.845.75.264Z363.563X-16.645.75.065Z363.563X-16.446.75.865Z363.563X-16.247.75.666Z363.563X-16.047.75.467Z363.563X-15.848.75.267Z363.563X-15.649.75.068Z363.563X-15.449.75.869Z363.563X-15.25.75.669Z363.563X-15.054.799.177Z344.677

G18X-15.25Z344.5I.177X-15.47Z363.563X-14.858

Z344.995.054Z344.799.274Z363.563X-14.662.191.858Z344.995

X-15.078Z363.563X-14.467.387.662Z345.191.882Z363.563X-14.271.583.467Z345.387.687Z363.563X-14.075.739.177Z345.677.271Z345.583.491Z363.563X-13.879.75..075Z345.739.295Z363.563X-13.683.75.099Z363.563X-13.487.75.903Z363.563X-13.293.695.412Z361.579X-13.487Z361.4I.175X-13.707Z363.563X-13.099.885.293Z361.695.513Z363.563X-12.905.075.099Z361.885.319Z363.563X-12.711.265.905Z362.075.125Z363.563X-12.516.455.711Z362.265.931Z363.563X-12.322.645.516Z362.455.736Z363.563X-12.128.835.322Z362.645.542

G00Z363.563X-11.934.024.128Z362.835.348Z363.563X-11.74.208.776Z363.179.934Z363.024.154Z363.563

G01X-11.545.244X-11.74Z363.208I-.056X-11.96Z363.563X-11.351.X-11.545Z363.244I-.25X-25.436Z468..30