Целью курсовой работы является полная разработка системы технологической подготовки производства по функции механообработки цеха.

Технологическая подготовка производства рассматривается как создание базы выпуска новых изделий, а именно: анализ и национализация производства, улучшение конструкции деталей, разработка технологического процесса. изготовления необходимых норм и нормативов. Выпуск опытной партии, полностью соответствующей всем требованиям.

Также необходимо проследить все связи между работами и разработать технологическую подготовку производства (ТПП) — совокупность мероприятий. обеспечивающих технологическую готовность производства (ГОСТ 14.004-83).

Под технологической готовностью производства понимается наличие на предприятии полных комплектов конструкторской и технологической документации и средств технологического оснащения, необходимых для осуществления заданного объема выпуска продукции установленными технико-экономическими показателями.

Линия система технологической подготовки производства (ТПП) установленная государственными стандартами система организации и управления технологической подготовки производства, предусматривающая широкое применение прогрессивных технологических процессов стандартной технологической оснастки и оборудования, средства механизации и автоматизации производственных процессов инженерно-технических и управленческих работ (ГОСТ 14.001-73).

Основное назначение ЕСТПП согласно ГОСТ 14.001-73 заключается в создании системы организации и управления процессом ТПП, обеспечивающий единый для всех предприятий и организаций системный подход выбору и применению методов и средств ТПП соответствующих достижениям науки и техники и производства, освоение производства и выпуска изделии высшей категории качества в минимальные сроки при минимальных трудовых и материальных затрат на ТПП на всех стадиях создания изделий, включая опытные образцы (партии), и также изделия единичного производства; организацию производства высокой степени гибкости, допускающей возможность непрерывного его совершенствования и быструю переналадку на выпуск новых изделий; рациональную организацию механизированного и автоматизированного выполнения комплекта инженерно-технических и управленческих работ; взаимосвязи ТПП и управления его с другими системами с подсистемами управления.

Анализ и оценка уровней организации производства и управления

... работников. Анализ этих показателей позволяет сделать вывод об эффективности организации работ по подготовке производства и управлению этими работами. 6. Показатели, характеризующие экономичность процессов подготовки производства и их влияние на экономику предприятий: уровень ...

Основными задачами ТПП являются освоение производства и обеспечение выпуска новых изделий высокого качества в установленном сроке и заданного количества с высокой экономической эффективностью их производства H эксплуатации, а также совершенствования действующей технологии выпуска изделий.

ТПП новых изделий включает решение задач по следующим основным функциям:

- обеспечения технологичности конструкции изделия;

- разработка технологических процессов и методов контроля;

проектирование и изготовление технологической оснастки и нестандартного (специального) оборудования:

Указанные функции охватывают весь необходимый комплекс работ. по ТПП, в том числе конструктивно — технологический анализ производства.

Технологическая подготовка производства в объединении (на предприятии) выполняется в отделах главного технолога, главного металлурга, а инструментальных и технологических бюро основных цехов.

Исходные данные:

- Тип производства — серийное;

- Мощность участка 60-120 тыс. н/ч;

- Принимаем 60 тыс.

н/ч.

1.1 Номенклатура и трудоёмкость изделий

Проектируемый участок предназначен для изготовления номенклатуры изделий с технологическими данными, сведёнными в таблицу1.1

Таблица 1.1

|

№ |

Наименование |

Мзаг(кг) |

Мдет(кг) |

Кол-во в комплекте |

|

1 |

Кронштейн |

0,268 |

0,254 |

1 |

|

2 |

Рычаг |

0,290 |

0,281 |

1 |

|

3 |

Корпус |

0,242 |

0,226 |

1 |

|

4 |

Качалка |

0,224 |

0,213 |

1 |

|

5 |

Накладка |

0,305 |

0,297 |

1 |

На данном этапе изготавливается несколько видов деталей имеющую разную трудоемкость и массу.

Трудоемкость изготовления единицы продукции (Ти) отражает количество затраченного труда, но единицу продукции, выраженную в единицах рабочего времени (чел. — час, чел. — дней}.

Трудоемкость может выражаться в главных относительных единицах. Абсолютная трудоемкость — в абсолютных единицах, а относительная трудоемкость в виде удельного веса затрат по отдельным видам производства в процентах или долях единицы. Уценка трудоёмкости изготовления новых изделий на стадиях их проектирования производился различными методами расчета, с использованием информации, содержащейся в конструкторской документации.

Деталь- представитель в данном случае «Кронштейн» под номером 1 имеющая

Программа выпуска N=60 тыс. н/ч.

Вес m=0,254 кг

Для определения расходов по изготовлению номенклатуры участка необходимо изменить данные по видам выполняемых работ, типам применяемого оборудования, разрядом рабочих профессий и нормам времени.

В таблице 1.2 приведена маршрутная карта на деталь «Кронштейн».

Таблица 1.2

|

№ |

Операция |

Оборудование |

Разряд |

Тшт, мин на 1 дет |

|

000 |

Заготовительная |

|||

|

005 |

Контрольная |

Стол контрольный |

4 |

1.4 |

|

010 |

Разметочная |

Стол разметочный |

4 |

2,8 |

|

015 |

Фрезерная |

Универсальный вертикально-фрезерный станок MetalMaster DMM 5325C |

4 |

12,59 |

|

020 |

Фрезерная |

Универсальный вертикально-фрезерный станок MetalMaster DMM 5325C |

4 |

6,52 |

|

025 |

Фрезерная |

Универсальный вертикально-фрезерный станок MetalMaster DMM 5325C |

4 |

17,67 |

|

030 |

Фрезерная |

Универсальный вертикально-фрезерный станок MetalMaster DMM 5325C |

4 |

15,76 |

|

035 |

Фрезерная |

Универсальный вертикально-фрезерный станок MetalMaster DMM 5325C |

4 |

10,15 |

|

040 |

Слесарная |

Верстак |

4 |

5,4 |

|

045 |

Сверлильная |

Вертикально-сверлильный станок MetalMaster DVM-40 |

4 |

8,21 |

|

050 |

Расточная |

Координатно-расточной станок 2Е450А Ф1-1 |

4 |

15,2 |

|

055 |

Расточная |

Координатно-расточной станок 2Е450А Ф1-1 |

4 |

15,2 |

|

060 |

Сверлильная |

Вертикально-сверлильный станок MetalMaster DVM-40 |

4 |

6,75 |

|

065 |

Сверлильная |

Вертикально-сверлильный станок MetalMaster DVM-40 |

4 |

7,25 |

|

070 |

Слесарная |

Верстак |

4 |

0,60 |

|

075 |

Маркировочная |

Маркировочный стол |

2 |

1,8 |

|

080 |

Контрольная |

Стол контрольный |

4 |

5,13 |

|

085 |

Люмконтроль ЛЮМ17П |

|||

|

090 |

Гальваническая |

|||

|

095 |

Малярная |

|||

|

100 |

Маркировочная |

Маркировочный стол |

2 |

|

|

110 |

Взвешивание |

Стол контрольный |

4 |

0,1 |

|

115 |

Контрольная окончательная |

Стол контрольный |

4 |

1,7 |

|

Итого: |

155,03 мин/дет |

|||

Трудоёмкость деталей относительно выполняемых работ указана в таблице 1.3.

Таблица 1.3

|

Кронштейн |

Рычаг |

Корпус |

Качалка |

Накладка |

|

|

|

Фрезерная, мин |

62,69 |

56.5 |

84,5 |

46,7 |

85.9 |

5,6 |

|

Сверлильная, мин |

22,21 |

20.3 |

48,3 |

33,3 |

71.1 |

3,2 |

|

Расточная, мин |

30,4 |

16.9 |

13.5 |

18,26 |

39.1 |

1.96 |

|

Слесарная, мин |

7 |

23.0 |

30,5 |

8,6 |

14.91 |

1,38 |

|

Контрольная, мин |

12,93 |

7.3 |

18.4 |

15,5 |

26.2 |

1.33 |

|

|

1.2 Расчет программы выпуска участка

Приведенной называют программу, которую из-за многочисленности номенклатуры изготовляемых изделий осуществляется полностью установленной номенклатуры от исходных данных по ней приводят к программе по нескольким изделиям-представителям с известными исходными данными.

Исходные данные:

Принимаем пропускную мощность участка М = 60 тыс. н/ч

Суммарная трудоёмкость Т изготовления одного комплекта изделий состоящих из деталей

![]() (1-1)

(1-1)

![]()

Определяем число комплектов N, выпускаемых участком:

N=60000/Т (1-2)

=60000/15=4000

Тогда, общее число деталей равна:

Ni=N1+N2+N3+N4+N5 (1-3)

1=4000

N2=4000

N3=4000

N4=4000

N5=4000

Приведённая масса:

![]() (1-4)

(1-4)

![]()

Принимаем деталь — «Кронштейн» как представитель, так как его масса ближе к полученной приведенной массе.

Расчет приведенной программы Nпр заключается в условном приравнивании каждого изделия группы к выбранному представителю и определению их количества с учетом коэффициента приведения Кпр.

![]() (1-5)

(1-5)

Где Nзад — заданная программа приводимого изделия;

Кпр — общий коэффициент приведения, определяемый по формуле:

![]() (1-6)

(1-6)

Где К1, К2, К3 — коэффициенты приведения соответственно по массе, серийности и сложности;

- Кn — коэффициент любого параметра, учитывающий особенности изготовления или сборки рассматриваемых изделий.

Коэффициент приведения по массе К1:

![]() (1-7)

(1-7)

Коэффициент приведения по серийности К2

![]() (1-8)

(1-8)

Коэффициент приведения по сложности К3

![]() (1-9)

(1-9)

Где Q, B, Qx, Bx — соответственно масса (кг), и программа выпуска (шт.), изделий-представителей и приводимых изделий.

n — показатели степени в зависимости от типа машиностроения. Для объектов легкого и среднего машиностроения n=0,15;

- Hx — число оригинальных деталей в приводимом изделии;

- Н — число оригинальных деталей в изделии-представителе.

Расчет приведенной программы сводим в таблицу 1.4

Таблица 1.4

|

№ |

Ni,шт |

К1 |

К2 |

К3 |

Кпр |

Ni·Kпр |

|

|

Расч. |

Прин. |

||||||

|

1 |

4000 |

1 |

1 |

1 |

1 |

1 |

4000 |

|

2 |

4000 |

0,93 |

1 |

1,1 |

1,023 |

1,02 |

4080 |

|

3 |

4000 |

1,08 |

1 |

1,06 |

1,144 |

1,14 |

4560 |

|

4 |

4000 |

1,1 |

1 |

1,02 |

1,122 |

1,12 |

4488 |

|

5 |

4000 |

0,98 |

1 |

1,05 |

1,029 |

1,03 |

4116 |

Найдем среднее приведённое количество изготавливаемых деталей в партии.

![]()

Далее находим приведенную трудоёмкость согласно полученной приведенной программы выпуска и заносим полученные данные в таблицу 1.5

Таблица 1.5.

|

№ |

Деталь |

Трудоёмкость по видам работ, ч |

|

|||||

|

Фрезер. |

Сверл. |

Раст. |

Слесар. |

Контр. |

||||

|

1 |

Кронштейн |

4179,3 |

1480,6 |

2026,6 |

466,6 |

862 |

9015,1 |

|

|

2 |

Рычаг |

3842 |

1380,4 |

1149,2 |

1564 |

496,4 |

8432 |

|

|

3 |

Корпус |

6422 |

3670,8 |

1026 |

2318 |

653,6 |

14090,4 |

|

|

4 |

Качалка |

3493,1 |

2490,8 |

1365,8 |

643,3 |

1159,4 |

9152,4 |

|

|

5 |

Накладка |

5892,1 |

4877,4 |

2682,2 |

1022,8 |

1797,3 |

||

|

Итого: |

23828,5 |

13900 |

8249,8 |

6014,7 |

4968,7 |

56961,7 |

||

1 Обеспечение технологичности конструкции изделия

Общие правила обеспечения технологичности конструкции изделия определяется ГОСТ 14.201-83.

Обеспечение технологичности конструкции изделия- функция процесса подготовки производства предусматривающая взаимосвязанное решение конструкторских и технологических задач, которые направлены па повышение производительности труда, достижения оптимальных трудовых и материальных затрат и сокращение времени на производство, в том числе и на монтаж вне предприятия — изготовителя. техническое обслуживание и ремонт изделия,

Обеспечение технологичности конструкции включает отработку конструкции изделий на технологичность на всех стадиях разработки изделий и при ТПП; количественную оценку технологичности конструкции изделий; технологический контроль конструкторской документации, подготовку и внесение изменений в «конструкторскую документацию.

Согласно ГОСТ 14.201-83, рекомендуется 11 показателей технологичности «инструкций изделий, трудоемкость изготовления изделий, удельная материалоемкость изделия; технологическая себестоимость изделия, средняя оперативная трудоемкость, технологического обслуживания ремонта), удельная трудоемкость изготовления изделия; трудоемкость монтажа коэффициент использования материала; коэффициент унификации конструктивных элементов. Кроме того, могут использоваться и другие показатели технологичности изделия.

Номенклатура показателей зависит от вида изделия (деталь, сборочная единица, комплекс, комплект) и стадии разработки конструкторской документации (техническое предложение, эскизный проект, технический проект, рабочая документация).

Отработка конструкции изделия но, технологичность должна обеспечивать на основе достижения технологической рациональности и оптимальности конструкторской технологической преемственности максимальную экономическую эффективность при изготовлении и эксплуатации изделий. Работа по обеспечению технологичности конструкции изделия обычно состоит из подбора и анализа исходных материалов, необходимых для оценки технологичности конструкции, уточнение объёма выпуска, анализа показателей технологичности аналогичных изделий, определение показателей производственной и эксплуатационной технологичности и сравнения их с показателями существующих конструкций, разработки документации по улучшению показателей технологичности. При этом необходимо учитывать передовой опыт в новые прогрессивные технологические методы и процессы.

2 Структурный анализ изделия

Одной из функций Технологической подготовки производства (ТПП) является структурный анализ. Содержание и объем работ по ТПП зависят от конструктивных и технологических особенностей изделия и типа производства. Чем больше деталей и сборочных единиц входит в изделие, тем дольше число операций и соответственно технологической оснастки и технологических документов. также трудоемкого, ТПП.

На первом этапе структурного анализа осуществляют разбивку всех деталей и сборочных единиц группы по конструктивному и технологическому подобию. Для разбивки на группы необходимо классифицировать изделия с целью статического описания совокупности изделий и их основных характеристик для чего разработаны соответствующие классификационные признаки. Состав классификационных признаков обеспечивает возможность разбиения изделий на технологические группы, в основе которых заложена не только общность технологических маршрутов изготовления, но и возможности используемого оборудования.

Кодирование сложности детали проводится с использованием классификатора деталей. а котором детали различаются по следующим признакам

служебному назначению;

- основной форме (класс);

- габаритным размерам;

- материалу;

- массе;

- виду термической обработки;

- видам элементарных поверхностей и их размерам;

- точности;

- шероховатости.

Затем проводится выявление и анализ характеристик совокупности деталей с целью определения основных требовании к оценкам и выбору деталей представителей для проектирования технологических процессов.

2.3 Технологический анализ производства

Под производственной мощностью понимают максимально возможный выпуск продукции в номенклатуре и количественных соотношениях, установленных планом, с учетом полного использования производственного оборудования и площадей при применении прогрессивной технологии, передовой организации труда и производства.

Основной задачей определения производственной мощности является выявление резервов в ценах более полного использования действующих производственных основных фондов предприятию. При расчете производственной мощности используют

производственную программу в номенклатуре;

сведения о наличии оборудования и производственных площадей,

прогрессивные нормы производительности оборудования и трудоемкости изделия;

- режим работы оборудования и использования площадей;

- ввод в эксплуатацию основных фондов.

Различают три вида производственной мощности: входная, выходная и среднегодовая.

Эффективность процесса обновления выпускаемой продукции на машиностроительных предприятиях во многом определяется правильностью, рациональностью выбранного метода перехода на производство новых изделий. Характер обновления выпускаемой продукции зависит от ряда факторов:

- имеющиеся в распоряжении предприятия ресурсы, которые могут быть использованы для организации освоения новой продукции;

- различия в степени Агрессивности осваиваемого я снимаемого с производства изделий;

- степень подготовленности предприятия к освоению новой;

- конструкторско-технологические особенности продукции;

- тип производства;

- спрос на продукцию, производимую предприятием;

- уровень унификации осваиваемой и снимаемой с производства продукции.

2.4 Организация и управление технологической подготовкой производства (ТПП)

Система организации и управления процессом ТПП обеспечивает:

- единый для всех предприятий и организаций системный подход к выбору а применению методов и средств ТПП, соответствующие достижениям науки, техники производства;

освоение производства и выпуска изделий высшей категории качества в минимальные сроки при минимальных затратах на ТПП

на всех стадиях создания изделий, включая опытные образцы (партии), а также изделия отличного производства,

организацию производства высокой степени гибкости, допускающей возможность непрерывного его совершенствования и быструю переналадку на выпуск новых изделий,

рациональную организацию механизированного выполнения комплекса инженерно-технических и управленческих работ, взаимосвязи ТПП и управление ею с другими системами и подсистемами управления.

Организация ТПП — обеспечение функционирования ТПП с помощью служб, осуществляющих ТПП и действующих на основе соответствующих организационных положений.

Управление ТПП процесс разработки и осуществления мероприятии по обеспечению функционирования ТПП, включающий решение вопросов планировании, учета, контроля и регулирования процесса ТПП.

2.5 Проектирование технологических процессов (ТП)

Общие правила разработки технологических процессов определяется по ГОСТ 16.301-83.

Этот ГОСТ устанавливает три вида технологических процессов:

- единичный;

- типовой;

- групповой.

Технологический процесс разрабатывается для изготовления или

ремонта изделия или для совершенствования действующего технологического процесса. Разрабатываемый технологический процесс должен быть прогрессивным. Прогрессивность технологического процесса оценивается покупателем, устанавливаемым отраслевой системой аннотации технологических процессов. Технологический процесс должен соответствовать требованиям техники безопасности и промышленной санитарии.

Основными этапами разработки технологических процессов являются:

- анализ исходных данных;

- выбор действующего типового, группового технологического процесса или поиск аналога единичного процесса;

- выбор исходной заготовки и методов ее изготовления;

- выбор технологических баз;

- составление технологического маршрута обработки;

- разработке технологических операций;

- нормирование технологического процесса;

- определение техники безопасности;

- расчет экономической эффективности технологического процесса;

- оформление технологических процессов.

Разработанные технологические процессы оформляются на соответствующих технологических документах, степень подробности которых устанавливается в зависимости от типа и характера производства, а также от сложности и точности обрабатываемых изделий.

Единичный ТП — это ТП изготовления или ремонт изделия одного наименования, типоразмера и исполнения независимо от типа производства. Типовой ТП — это ТП изготовления группы изделий с общими конструктивными и технологическими признаками. Групповой ТП — это ТП изготовления группы изделий с разными конструктивными, но общими технологическими признаками.

2.6 Проектирование средств технического оснащения (СТО)

Этот этап технологической подготовки является во многих случаях наиболее трудоемким, особенно в массовом и крупносерийном производстве, где затраты времени на него достигают 60-70% всего времени ТПП навал изделия.

Различают стандартное и нестандартное технологическое оснащение. Стандартное и нестандартное технологическое оснащение регламентируется государственными, отраслевыми стандартами и стандартами предприятия, устанавливающими его тип конструкции и основные параметры. К нестандартным относят СТО, нерегламентированные государственными или отраслевыми стандартами.

Разработка СТО осуществляется по трем самостоятельным направлениям проектирования:

- технологического оборудования;

- технологической оснастки;

- средств автоматизации и механизации производственных процессов.

Чем выше серийность производства, тем больше применяется нестандартная оснастка.

Количество нестандартного технологического оснащения зависит. кроме того от качества и сложности оригинальных деталей и сборочных единиц, т.е. от технологичности конструкции.

Сокращение трудоемкости и длительности работ по проектированию и изготовлению нестандартного оснащения достигается за счет унификации технологической оснастки.

К системам технологической оснастки относятся:

неразборная специальная (НС О),

универсально-наладочная (У НО),

универсально-сборочная (УСО),

сборочно-разборная (СРО),

универсально — без наладочная (У ВО),

специализированная наладочная (СНО)

2.7 Изготовление СТО

Ускорение проектирования и изготовления специальной остатки достигается за счет применения в ней стандартизированных и нормализованных деталей и сборочных единиц. Конструирование и изготовление оснастки должно осуществляться комплектно на деталь или сборочную единицу, что позволяет осваивать производство нового изделия по частям.

К нестандартному оборудованию относят различное оборудование для механизации и автоматизации технологических процессов, изготовлением которого занимается ремонтно-механический цех или цех (на крупных заводах) механизации и автоматизации. Изготовленная специальная технологическая оснастка предъявляется ОТК цеха для оформления паспорта. Затем она передается в цех потребитель. Все затраты, связанные с изготовлением оснастки, относятся на заказ, открытый на изготовления изделия Если детали, изготовленные с применением специальной оснастки, используется в различных изделиях, то затраты относятся на разные заказы пропорционально их количеству.

2.8 Разработка технологических нормативов

Разработка технологических нормативов является одной из функций ТПП. Представляет собой решение таких задач, как нормарование норм сырья, времени, площадей, монтажа, энергоресурсов. Под техническим нормированием труда понимается процесс установления для конкретных организационно технических условий научно-обследованных норм времени на выполнение единицы заданной работы, норм выработки количества единиц продукции, которое должно быть изготовлено а единицу времени или норм численности рабочих ИТР или служащих, необходимых для выполнения определенного число, производственных объектов.

Технической нормирование также включает системное изучение организации производственных процессов и передового опыта структуры нормируемых операций и исследование затрат рабочего времени на их выполнение; разработку нормативов для установления технически обоснованных норм: организацию освоения норм путем систематического инструктажа рабочих, контроль, анализ выполнения норм и разработку мероприятий, способствующих дальнейшему росту производительности труда.

|

Обозначение носителя |

Наименование носителя |

Периодическое возникновение |

Объём информации |

|

ДО0.00.01 |

Классификация изделия основного производства |

2*107 |

|

|

ДО0.00.02 |

Типовые маршруты обработки |

3*10 |

|

|

ДО0.00.03 |

ТП ранее освоенных деталей |

2*10 |

|

|

ДО0.00.04 |

Технологические нормативы |

3*107 |

|

|

МЛ0.00.09 |

Массив нормативов режимов резания |

15-20 |

1*10 |

|

ПК0.00.10 |

Массив состава изделия |

1*10 |

|

|

Д1.1.01.01 |

Ведомость технологической оценки |

15-20 |

1*10 |

|

Д1.1.02.01 |

Протокол отработки конструкции изделия на технологичность |

15-20 |

3*10 |

|

МЛ1.2.02.01 |

Ведомость состава изделия |

15-20 |

2*10 |

|

Д1.2.01.01 |

Ведомость классификационной структуры изделия |

15-20 |

1*10 |

|

Д1.302.01 |

Ведомость расчета исполнительных мощностей |

15-20 |

1*10 |

|

Д1Л.02.01 |

График освоения нового изделия |

15-20 |

1*10 |

|

Д1Л.02.02 |

Ведомость укрупненных объемов работ |

15-20 |

1*10 |

|

МГ1.5.01.01 |

Маршрутная карта ТП механообработки |

15-20 |

1*10 |

|

МГ1.5.01.02 |

Ведомость деталей, имеющих ТПП |

50-60 |

2*10 |

|

МГ1.5.01.03 |

Операционная карта ТП механообработки |

15-20 |

1*10 |

|

МГ1.5.01.04 |

Карта эскизов ТП механообработки |

120-150 |

1*10 |

|

МГ1.5.01.06 |

Материальная ведомость |

1*10 |

|

|

МГ1.5.01.07 |

Ведомость деталей, подлежащих освоению |

15-20 |

3*10 |

Основным плановым инструментом в системе сетевого планировании и управления является сетевой график (сетевая модель), представляющий собой информационно аналитическую модель. в которой изображаются взаимосвязи и результаты всех работ, необходимых для достижения конечного результата.

В терминах теории графов сетевой график это — ориентированный граф характеристик. Ребрами изображаются на графе — работы, а вершины графа — события.

Работами называются любые процессы, действия, приводящие к достижению определенных результатов (событий) Кроме работ действительных, то есть требующих затрат времени, существуют фиктивные работы (зависимости).

Фиктивная работа — связь между какими-то результатами работ (событиями), не требующая затрат времени, или работы, занимающие время, существенно меньшее одного рабочего дня (например, телефонный разговор).

Работа в сетевом графике изображается стрелкой, длина которой е зависит от продолжительности работы. Действительная — сплошной стрелкой о указанием над ней времени в днях или неделях, фиктивная — пунктирной. Ни длина стрелки, ни ее направление не имеют значения. Желательно только выдерживать общее направление стрелок так, чтобы исходное событие располагалось слева, а завершающее — справа. Номер события, из которого выходит работа, должен быть меньше номера события, в которое работа входит.

Разобьём функции на отдельные работы.

Продолжительность выполнения работ в календарных днях возьмем из календарного плана и составим перечень событий и работ (табл. 5.1).

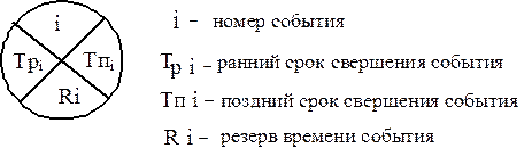

Событие обозначается кружком.

Рис 4.1 Кружок события

Время выполнения работ определяем по нормам времени при следующих исходных данных.

Деталь − накладка, количество операций — 22; количество технологического оборудования — 5; численность работающих — 42

Перечень событий работ сетевого графика указан в таблице 4.1

Таблица 4.1

|

События |

Код Соб-я |

Наименование работ |

Код работ |

Код вып/ч |

|

Чертежи деталей и задание на разработку ТП получена |

0 |

Заполнение коплектовочной карты |

0.1 |

0,3 |

|

Комплектовочная карта заполнена |

1 |

Заполнение маршрутной карты |

1.2 |

0.76 |

|

Маршрутная карта заполнена |

2 |

Заполнение ведомости расцеховки |

2.3 |

0,89 |

|

Ведомость расцеховки заполнена |

3 |

Разработка техн-ой документации отрезки |

3.4 |

5,52 |

|

Тех. Документы отрезки заготовки разработаны |

4 |

Разработка ТП механообработки |

3.5 |

18,33 |

|

ТП механической обработки закончены |

5 |

Разработка ТП термической обработки |

3.6 |

|

|

ТП термической обработки |

6 |

Контроль ТП термической обработки |

4.7 5.7 |

2 1,4 |

|

Контроль ТП выполнен |

7 |

Составление инструкций |

7.8 |

4,8 |

|

Инструкции составлены |

8 |

Закупка оборудования |

||

|

Оборудование закуплено |

9 |

Заполнение операционной карты тех. контроля |

7.9 |

0,97 |

|

Операционные карты тех. Контроля и ведомости операций заполнены |

10 |

Составление заявок и расчетов потребности на сырье, материалы |

9.10 |

0,14 |

|

Заявки и расчеты потребностей на сырье, материалы, оборудование |

11 |

Расчеты производственной мощности и загрузки |

10.11 |

1,48 |

|

Расчеты мощности и разгрузки оборудования проведены |

12 |

Заполнение ведомости материалов |

10.12 |

36,80 |

|

Ведомость материалов заполнена |

13 |

Заполнение ведомости остнастки |

10.13 |

0,69 |

|

Ведомость оснастки заполнена |

14 |

Составление заявок на техническое оснащение |

11.14 12.14 13.14 |

36,80 |

|

Заявки на техничекое оснащение составлены |

15 |

Разработка планировки участка |

14.15 |

25 |

К основному производственному оборудование механического цеха относится оборудование, выполняющее технологические операции по обработке деталей и сборке узлов, т е. оборудование про свойственных отделений цеха, в состав которых входят станочные участки или линии, участки узловой сборки, окрасочные участки, участки консервации и упаковки и др. Расчеты оборудования точным способом ведутся при разработке технического проекта цехов серийного и массового производства, когда трудоемкость определяется по подробно разработанным технологическим процессам. В этом случае. Для серийного производства расчет ведется по каждому типоразмеру станков, а для поточно-массового и поточно-серийного — для каждой операции.

Укрупненный метод применяется в тех случаях, когда нет, достаточных данных для точного расчета или его проведение невозможно из-за особо кратких сроков проектирования. Это часто имеет место при проектировании цехов единичного и мелкосерийного производства, когда программа цеха разнообразна и ее номенклатура заранее, установить точно затруднительна.

Укрупненным способом пользуются также в начальном периоде проектирования цехов всех типов производства При укрупненном способе расчет оборудование ведется по определенной одним из рассмотренных выше методов укрупненного расчета трудоемкости, а также по технико-экономическим показателям, взятым из ранее выполненных проектов

5.1 Расчет потребного количества оборудования

Действительный годовой фонд времени работы технологического оборудования определяем по формуле:

![]() (5-1)

(5-1)

где Fн — номинальный фонд времени работы оборудования;

- К — коэффициент ремонта оборудования, К = 0,97 [3, стр. 357]

![]()

![]()

Потребное количество станков определяется по формуле

![]() (5-2)

(5-2)

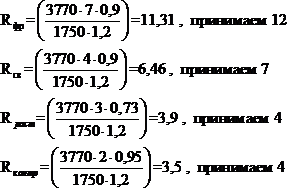

Определим количество оборудования для каждого вида работ для среднего приведенного количества деталей в партии.

Фрезерные Sp1=(4249*5,6)/3770=6,3

Сверлильные Sp2= (4249*3,2)/3770=3,6

Расточные Sp3= (4249*1,96)/3770=2,2

Контрольные Sp4= (4249*1,33)/3770=1,9

Слесарные Sp5= (4249*1,38)/3770=1,5

Полученные данные вносим в таблицу 5.1

Таблица 5.1

|

Наименование операции |

Наименование оборудования |

Расчетное кол-во необходимого оборудования |

Принятое кол-во необходимого оборудования |

Коэфф. загрузки |

|

Фрезерные |

Универсальный вертикально-фрезерный станок MetalMaster DMM 5325C |

6,3 |

7 |

0.85 |

|

Сверлильные |

Вертикально-сверлильный станок MetalMaster DVM-40 |

3,6 |

4 |

0.85 |

|

Расточные |

Координатно-расточной станок 2Е450А Ф1-1 |

2,2 |

3 |

0,7 |

|

Контрольные |

Контрольный стол |

1,9 |

2 |

0,71 |

|

Слесарные |

Верстак |

1,5 |

2 |

0.73 |

|

Итого: |

18 |

|||

Стоимость и мощность технологического оборудования вносим в таблицу 5.2.

Таблица 5.2

|

№ п/п |

Операция |

Оборудование |

Кол-во Шт. |

Ст-ть 1 ед, тыс. руб. |

Общ. ст-ть тыс. руб. |

Мощность |

|

|

1шт. |

Общ. |

||||||

|

1 |

Фрезерная |

Универсальный вертикально-фрезерный станок MetalMaster DMM 5325C |

7 |

290 |

2030 |

2,35 |

16,45 |

|

2 |

Сверлильная |

Вертикально-сверлильный станок MetalMaster DVM-40 |

4 |

270 |

1080 |

2,2 |

8,8 |

|

3 |

Расточная |

Координатно-расточной станок 2Е450А Ф1-1 |

3 |

250 |

750 |

5,2 |

15.6 |

|

4 |

Контрольная |

Контрольный стол |

5 |

10 |

— |

— |

|

|

5 |

Слесарная |

Верстак |

2 |

70 |

270 |

4,5 |

9 |

|

6 |

Маркировочная |

Рабочий стол |

1 |

5 |

5 |

— |

— |

|

7 |

Взвешивание |

Контрольный стол |

2 |

5 |

10 |

— |

— |

|

8 |

Упаковочная |

Рабочий стол |

1 |

5 |

5 |

— |

— |

|

9 |

Транспортиро-вочная |

Электро-кар |

1 |

300 |

300 |

— |

— |

5.2 Расчет численности персонала

Действительный годовой фонд времени рабочего определяем по формуле:

![]() (5-3)

(5-3)

где Fн — номинальный фонд времени рабочего;

- К — потери от номинального фонда — оплачиваемый отпуск, болезни, гос. службы и прочее. К=0,09…0,12 , примем К=0,09.

![]()

Число основных рабочих (станочников) определяется по формуле

![]() (5-4)

(5-4)

где Fдp — действительный фонд времени одного рабочего;

- Fдo — действительный фонд времени работы технологического оборудования (при двухсменном рабочем дне Fдo=3770 ч;

- Sпр — число станков;

- коэффициент загрузки;

- Кно=1; коэффициент многостаночного обслуживания

Квн=1,2- коэффициент выполнения норм;

Число слесарей составляет 3-8% от общего числа станочников. Принимаем 7%.

![]()

Полученную численность производственных рабочих. вносим в таблицу 5.3

Таблица 5.3

|

№ |

Производственные рабочие |

Численность, чел |

|

1 |

Фрезеровщик |

12 |

|

2 |

Сверловщик |

7 |

|

3 |

Расточник |

4 |

|

4 |

Контролер |

4 |

|

5 |

Слесарь |

2 |

|

Итого |

29 |

|

Численность вспомогательных рабочих определяется как 20-25% от числа производственных рабочих. Принимаем 20%.

![]() (5-5)

(5-5)

![]()

Численность вспомогательных рабочих вносим в таблицу 5.4

Таблица 5.4

|

№ |

Вспомогательные рабочие |

Численность, чел |

|

1 |

Электрик |

2 |

|

2 |

Ремонтник |

1 |

|

3 |

Уборщик стружки |

2 |

|

4. |

Наладчик |

1 |

Основных производственных и вспомогательных рабочих в сумме получилось 40 человек.

Рассчитываем численность инженерно-технических работников (ИТР), счетно-конторского персонала (СКП) и младшего обслуживающего персонала (МОП).

Нормативы численности рабочих указаны в таблице 5.5

Таблица 5.5

|

Тип производства |

Численность в % к общему числу производственных и вспомогательных рабочих |

||

|

Инженерно-технические работники (ИТР) |

Счетно-конторский персонал (СКП) |

Младший обслуживающий персонал (МОП) |

|

|

Серийное |

7-10 |

2-4 |

1-2 |

ИТР принимаем 10%

СКП принимаем 4%

МОП принимаем 2%

Данные о расчетном и принятом количестве численности ИТР, СКП и МОП вносим в таблицу 5.6

Таблица 5.6 Численность ИТР,СКП и МОП

|

№ |

Группа работающих |

Численность, чел |

|

|

Расчетное |

Принятое |

||

|

1 |

ИТР |

4 |

4 |

|

2 |

СКП |

1,4 |

2 |

|

3 |

МОП |

0,7 |

1 |

|

Итого |

7 |

||

Таблица 5.7 Численность ИТР

|

№ |

Инженерно-технические работники |

Численность, чел |

|

1 |

Начальник участка |

1 |

|

2 |

Мастер |

2 |

|

3 |

Технолог |

0,5 |

|

4 |

Нормировщик |

0,5 |

Таблица 5.8 Численность СКП

|

№Счетно-конторский персоналЧисленность, чел |

||

|

1 |

Работник бухгалтерии |

2 |

Таблица 5.9 Численность СКП

|

№ |

Младший обслуживающий персонал |

Численность, чел |

|

1 |

Уборщик административно-конторских и санитарно-бытовых помещений. |

1 |

5.3 Расчет годового фонда зарплаты основных рабочих

Расчет годового фонда зарплаты основных рабочих с учётом актуальных тарифных ставок на 2016 год указан в таблице 5.10.

Таблица 5.10

|

Специаль-ность |

Тij , н/ч |

Разряд |

Стоимость часа, руб |

Год. оклад, тыс. руб |

Премия 30%, руб |

Уральские 15%, тыс. руб |

Дополнения 20%, тыс. руб. |

Всего, тыс. руб |

|

Фрезеровщик |

23828 |

4 |

59,53 |

1418,5 |

425,5 |

212,7 |

283,7 |

2340,4 |

|

Сверловщик |

13900 |

4 |

59,53 |

827,5 |

248,3 |

124,1 |

165,5 |

1365,4 |

|

Расточник |

8250 |

4 |

59,53 |

491,1 |

147,3 |

73,7 |

98,2 |

810,3 |

|

Слесарь |

6015 |

4 |

54,52 |

327,9 |

98,4 |

49,2 |

65,58 |

541,1 |

|

Контролёр |

4969 |

4 |

31,56 |

156,8 |

31,4 |

23,52 |

31,36 |

243,1 |

|

Итого, тыс.руб. |

5291,3 |

|||||||

5.4 Расчет годового фонда зарплаты вспомогательных рабочих

Расчет годового фонда зарплаты вспомогательных рабочих с учётом актуальных тарифных ставок на 2016 год указан в таблице 5.11

Таблица 5.11

|

Специаль-ность |

Тij , н/ч |

Разряд |

Стоимость часа, руб |

Год. оклад, тыс. руб |

Премия 30%, руб |

Уральские 15%, тыс. руб |

Дополнения 20%, тыс. руб. |

Всего, тыс. руб |

|

Грузчик |

— |

— |

— |

198 |

59,4 |

29,7 |

39,6 |

326,7 |

|

Ремонтник |

4 |

34,30 |

133,9 |

42 |

21 |

28 |

224,9 |

|

|

Распредели-тель работ |

— |

4 |

31,56 |

123,2 |

40 |

18,5 |

24,6 |

206,3 |

|

Итого, тыс. руб. |

757,9 |

|||||||

5.5 Расчет годового фонда зарплаты инженерно-технических рабочих

Расчет годового фонда зарплаты инженерно-технических рабочих указан в таблице 5.12.

Таблица 5.12

|

Специальность |

Оклад руб |

Год з/п, тыс. руб |

Премия 30%, тыс. руб. |

Уральские 15%, руб |

Дополнения 20%,руб |

Всего, тыс. руб. |

|

Начальник участка |

14000 |

168 |

58,8 |

25,2 |

33600 |

285,6 |

|

Мастер |

11035 |

132,4 |

46,3 |

19,8 |

26484 |

225,1 |

|

Технолог |

8750 |

105 |

36,7 |

15,7 |

21000 |

178,5 |

|

Нормировщик |

8750 |

105 |

36,7 |

15,7 |

21000 |

178,5 |

|

Итого, тыс. руб. |

867,7 |

|||||

6 Расчет годового фонда отчисления в бюджет из фонда оплаты труда

Расчет годового фонда отчисления в бюджет из фонда оплаты труда указан в таблице 5.9

Таблица 5.9

|

№ |

Вид отчисления |

n,% |

Основные рабочие руб |

Всп. Рабочие руб |

ИТР руб |

|

1 |

Пенсионный фонд |

22 |

1164086 |

166738 |

190894 |

|

2 |

Соц. страхование |

2,9 |

153447 |

21979 |

25163 |

|

3 |

Медицинское страхование |

5,1 |

269856 |

38653 |

44252 |

|

4 |

Общие |

30 |

1587390 |

227370 |

260310 |

|

Итого |

2075070 |

||||

5.7 Расчет производственных площадей

Производственная площадь цехов определяется двумя методами: по принятой планировке и по удельным нормам. В данном курсовом проекте производственную площадь определяем по принятой планировке.

Величина удельной площади определяется по габаритам станка и принимается по таблице 5.10

Таблица 5.10

|

Класс станков |

Габариты станков |

Удельная площадь, м2 |

||

|

Мелкие |

До 1500х750 |

5…9 |

||

|

Средние |

1500х750…3500х2000 |

10…16 |

||

|

Крупные |

3500х2000…5000х3000 |

18…60 |

Свыше 5000х3000 |

70…170 |

Расчет производственной площади участка сводим в таблицу 5.11

Таблица 5.11

|

№ |

Наименование площади (участка) |

Метод расчета |

Результат, м2 |

|

1 |

Станочного участка |

Fст.уч.=(7·12)+(4·6)+(3·10)+(2·10) |

158 |

|

2 |

Слесарного участка |

Fсл.уч.=fуд.верс.·В; fуд.верс=5м2, В=2; Fсл.уч.=5·2 |

10 |

|

3 |

Контрольного участка |

Fкон.уч.=fуд.ст.·В; fуд.ст=5м2, В=2; Fкон.уч.=5·2 |

10 |

|

4 |

Маркировочного участка |

Fмарк.уч.=fуд.ст.·В; fуд.ст=5м2, В=1; Fмарк.уч.=5·1 |

5 |

|

5 |

Общая производственная площадь |

Fпр= Fст.уч+ Fвсп.уч=158+10+10+5 |

183 |

5.8 Расчет стоимости электроэнергии

Стоимость потребляемой технологическим оборудованием электроэнергии

![]() (5-6)

(5-6)

Где Мэл — общая мощность технологического оборудования, Мэл= ;

- Rз.фак. — коэффициент загрузки оборудования фактический, Rз.фак.=;

Rм — коэффициент мощности, Rм =0,8

Rв — коэффициент загрузки по времени, Rв = 0,8;

- Цэл. — стоимость 1 кВт/час энергии, Цэл =2,94руб

КПД — коэффициент полезного действия, КПД=0,9;

![]()

Стоимость электроэнергии затрачиваемой на освещение

![]() (5-7)

(5-7)

Где М — мощность освещения на 1м2, М=0,015 кВт/м2;

- Fпр. — сумма производственных площадей, Fпр.=183м2;

- Тосв. — время освещения за год, Тосв.=2020 часов;

- Цэл. — стоимость 1 кВт/час энергии, Цэл.=2,94руб

![]()

5.9 Расчет стоимости сырья

Стоимость сырья рассчитывается по следующей формуле

![]() (5-8)

(5-8)

Где mз. — масса заготовки, mз=0,268кг;

- Цм. — стоимость материала Ал-9, Цм.=200 руб./кг.

α — значение «запаса» сырья, α=10%;

- mотх. — масса отходов, mотх.=0,015кг;

- Цотх.

— стоимость отходов, Цотх.=50руб./кг;

![]()

Приведённая масса заготовок необходимых на год равна 324,3кг;

- Приведённая масса отходов получаемых за год равна 108,6кг;

Расчет стоимости сырья на годовую программу выпуска:

![]()

1. Общемашиностроительные нормативы времени вспомогательного на обслуживание рабочего место и подготовительно-заключительного для технического нормирования станочных работ.-М. Машиностроение.2010-396с.

- Общемашиностроительные нормативы времени и режимов резания для нормирования работ, выполняемых на универсальных и многоцелевых станках. Ч1. Нормативы времени. — М.: Экономика, 2008 — 208 с.

— Расчет экономической эффективности новой техники: Справочник /Под общ. ред. К.М Великанова 3-е изд Л: Машиностроение, 1990 -448с. 4. Справочник технолога-машиностроителя. В 2-х томах С74 Т.1/Пoд ред. А. Г. Косиловой я Р. К. Мещерякова. — 5е изд., перераб. и доп.- M.: машиносзроение,2012.656 с.

- Справочник технолога-машиностроителя. В 2-х томах С74 Т.2/Под ред. А. Г. Косиловой и Р. К. Мещерякова. — 5е изд., перераб. и доп.- М.: машиностроение, 2008. 496 с.

- Анферов М.Л.

Методические указания по использованию программы «АМАСОNT» при структурной оптимизации технологических процессов в курсовом и дипломном проектировании,- Уфа- изд-во УГАТУ, 2012- 28с.

- Анферов М.А., Шехтман С.Р. Методические указания по использованию программной среды «Microsoft Excel» для расчета эмпирическях моделей в курсовом и дипломном проектировании- Уфа-изд-во УГАТУ, 2009-26с.

- Анферов М.А.

Методические указания по организации выполнения курсовой работы по дисциплине «Системный анализ и математическое моделирование процессов в машиностроении»- Уфа: изд-во УГАТУ, 2011 37с.