Сегодня значение автомобильного транспорта для нашей страны и мира в целом очень велико. Он служит основным участником процессов воспроизводства, оказывающего существенное влияние на рациональность размещения, обмена и эффективности общественного производства.

Автомобильный транспорт участвует практически во всех взаимосвязях производителей и потребителей продукции производственного назначения и товаров народного потребления.

Подвижной состав всегда необходимо поддерживать в технически исправном и работоспособном состоянии в течение всего срока эксплуатации. Для этого проводят техническое обслуживание и ремонт автомобиля на основе планово- предупредительной системы обслуживания, принятой в нашей стране. По этой системе техническое обслуживание проводят в плановом порядке, принудительно, через определённый пробег автомобиля, а ремонтные работы выполняются только по потребности.

Эту систему называют профилактической, так как она служит для предупреждения возникновения неисправностей и уменьшения интенсивности износа автомобиля.

Качественно выполненное ТО и ремонт позволяет сохранить на прежнем уровне технические и эксплуатационные свойства автомобиля, что способствует уменьшению неисправностей автомобиля в процессе эксплуатации.

Повышение качества ТО и ремонта автомобилей является одной из важнейших задач, которые ставятся перед АТП. Выполнению этой задачи в значительной степени способствует механизация технологических процессов ТО и ремонта автомобилей.

Производственную деятельность АТП централизованного обслуживания автомобилей следует рассматривать как интегрированную деятельность технических служб комплексных автотранспортных предприятий, т. е. имеющих собственный подвижной состав и производственно-техническую базу для ТО и ремонта

Следовательно, перед всеми техническими службами АТП ставятся различные задачи. Рассмотрим задачи, которые ставятся перед технической службой АТП в области ТО и ремонта:

- выполнение утверждённого плана по ТО и ремонту;

- качественное выполнение ТО и ремонта;

- своевременное выполнение ТО и ремонта.

Курсовой проектсостоит из 3-х разделов: аналитического, технологического и охраны труда.

В аналитическом разделе производится анализ потребности парка подвижного состава в объёме технического обслуживания и текущего ремонта в планируемом году и производится расчёт потребного количества постов участка ТО и ТР АТП, производится планировка и подбор оборудования для участка ТО и ТР АТП.

Техническое обслуживание и ремонт автомобилей

... коленчатого вала. Спереди (со стороны шкива коленчатого вала) ставится сталеалюминевое полукольцо, сзади - металлокерамическое. Кольца изготовляются с номинальной ... непосредственно в блоке. Номинальный диаметр 82 мм при ремонте может быть увеличен на 0,4 или 0,8 мм. ... и стержням клапанов. Остальные узлы смазываются самотеком. Принцип работы Если в цилиндр ввести заряд горючей смеси, необходимый ...

В технологической части рассматривается вопрос технического обслуживания и текущего ремонта одной из систем автомобиля.

В разделе охрана труда рассматриваются вопросы охраны труда на АТП и мероприятия предусмотренные при работе с опасными факторами.

Цели и задачи курсового проектирования: систематизировать, закрепить и расширить теоретические знания и практические навыки, полученные во время лекций и производственной практики; научится работать с учебной литературой, научиться выбирать методы организации производства ТО и ТР на АТП, рассчитывать потребное количество постов для ТО и ТР и численность обслуживающего персонала, подбирать и планировать размещение основного технологическое оборудование, определять производственную площадь объекта проектирования исходя из условий задания.

Раздел 1. Аналитическая часть

1 Сведения о парке подвижного состава АТП

Парк подвижного состава АТП состоит из автомобилей КАМАЗ-4310.

Автомобиль КАМАЗ-4310 (рис. 1) имеет шасси с бортовой платформой и относится к классу бортовых автомобилей с большой грузоподъемностью с колесной формулой 6х6. Снаряжённая масса автомобиля составляет 8 795кг, полная масса автомобиля до 15 205кг в зависимости от модификации модели. Характеристики автомобиля представлены в таблице 1.

Рисунок 1. Автомобиль КамАЗ-4310

Таблица 1. Характеристики автомобиля КАМАЗ-4310

|

Двигатель |

Дизель, четырехтактный, 8-ми цилиндровый, V-образный 90°, верхнеклапанный, жидкостного охлаждения |

|

Сцепление |

Фрикционное, сухое, двухдисковое, диафрагменное |

|

Коробка передач |

Механическая, 5-ти ступенчатая(синхронизаторы 2, 3, 4, 5) |

|

Тормозная система |

Пневматическая с барабанными мех-мами |

|

Рулевое управление |

Винт с шариковой гайкой и поршень-рейка, зацепляющая с зубчатым сектором вала сошки с гидроусилителем |

|

Привод |

Пневматический, двухконтурный с пружинными энергоаккумуляторами |

|

Подвеска |

Рессорная, передняя на полуэллиитических рессорах с амортизаторами, задние концы рессор скользящие. Задняя подвеска балансирная с реактивными штангами, также построена на полуэллиптических рессорах |

.2 Корректирование нормативов ТО и ТР подвижного состава АТП

Для расчёта годовой производственной программы по ТО и ТР неопределимо уточнить интервалы ТО и трудоёмкость ТО и ТР автомобилей, эксплуатирующийся в АТП.

На основании задания и пользуясь таблицами получаем значения коэффициентов корректирования нормативов.

К1 — коэффициент условий эксплуатации, при условии эксплуатации автомобиля вне дорог с твердым покрытием, что будет соответствовать Vкатегории условий эксплуатации, принимаем:

К1период ТО=0,6 , К1уд.трудоём.ТР=1,5 , К1до КР=0,6

К2 — коэффициент модификации подвижного состава и организации его работы, для перевозок принимаем: К2=0,95

К3 — коэффициент в зависимости от природно-климатических условий эксплуатации: К3=К3` *K3«. Для умеренных районовпринимаем К3 =1,0

К4 — коэффициент корректирования удельной трудоёмкости ТР в зависимости от пробега с начала эксплуатации. Принимаем, что нормированный пробег до капитального ремонта (КР) составляет 175 тыс. км.

Для 20 (n1 = 20 а/м) а/м АТП, имеющих пробег 30 тыс. км., что составляет до 0,25 пробега до нормативного пробега до КР, принимаем К4`=0,4

Для 40 (n2 = 40а/м) а/м АТП, имеющих пробег 100 тыс. км., что составляет свыше 0,5 и до 0,75 пробега до нормативного пробега до КР, принимаем К4«=1,0

Принимаем![]()

К5 — Коэффициенты корректирования нормативов трудоемкости технического обслуживания и текущего ремонта в зависимости от количества обслуживаемых и ремонтируемых автомобилей на АТП и количества технологически совместимых групп подвижного состава. Так как на АТП все автомобили представлены одной моделью автомобильной марки, то они представляют 1-ю группу по технологической совместимости и их общее количество менее 100 автомобилей. Принимаем К5 = 1,15

Рассчитаем результирующие коэффициенты нормативов:

Кпробег до КР= К1*К2*К3=0,6*1,0*1,0=0,6

Ктрудоём.ТО= К2*К5=1*1,15=1,15

Куд.трудоём.ТР= К1*К2*К3*К4*К5=1,5*1*1,0*0,8*1,15=1,38

Используя полученные результирующие коэффициенты нормативов была заполнена таблица 2 периодичности ТО и трудоёмкости ТО и удельной трудоёмкости ТР.

Таблица 2. Значения периодичности и трудоёмкости ТО и ТР.

|

Параметр |

Нормативное значение |

Значение с учётов коэф. нормативов |

|

Пробег до КР, км. |

175 000 |

105000 |

|

Периодичность ТО1, тыс. км. |

4 |

2,4 |

|

Периодичность ТО2, тыс. км. |

16 |

9,6 |

|

Трудоёмкость ТО1, чел.*ч. |

1,5 |

1,7 |

|

Трудоёмкость ТО2, чел.*ч. |

10,05 |

12,1 |

|

Удельная трудоёмкость ТР на 1000 км., чел.*ч. |

4,4 |

6,1 |

1.3 Расчёт годовой производственной программы по ТО и ТР подвижного состава АТП

Определяем количество и вид ТО в планируемом году.

Периодичность проведения ТО, полученная на основании ранее произведённых расчётов, составила 9600 км.

Определим для первой группы из 20 а/м, имеющей наработку 30 тыс. км., последнее проведённое ТО, количество и виды ТО в планируемом году, из расчёта , что планируемый пробег составляет 20 тыс. км.

На основании расчётов 30 000/9600=3,1, последнее ТО2 для группы из 20 а/м было на пробеге 3*9 600=28800 км. Принимаем, что последнее ТО для этой группы автомобилей будет ТО2 на пробеге 28800 км. Составим таблицу 3 для определения количества и вида ТО для группы из 20 а/м.

Таблица 3. Технические обслуживания по пробегам автомобилей

|

Вид ТО |

ТО2 |

ТО1-1 |

ТО1-2 |

ТО1-3 |

ТО2 |

|

Пробег |

28800 |

31200 |

33600 |

36000 |

38 400 |

|

Вид ТО |

ТО1-1 |

ТО1-2 |

ТО1-3 |

ТО2 |

ТО1-1 |

|

Пробег |

40800 |

43200 |

45600 |

48000 |

50 400 |

На основании анализа таблицы 3 получаем, что в интервал 30 000 — 50 000 (50 000км. — пробег с начала эксплуатации с учётом планируемой годовой наработки в 20 000 км.), получаем, что потребуется провести 8 технических обслуживаний для каждого из 20 а/м: ТО1 — 6 технических обслуживаний и ТО2 — 2 технических обслуживания.

Определим для второй группы из 40 а/м, имеющей наработку 100 тыс. км., последнее проведённое ТО, количество и виды ТО в планируемом году, из расчёта , что планируемый пробег составляет 20 тыс. км.

На основании расчётов 100 000/9 600=10,4, последнее ТО2 для группы из 40 а/м было на пробеге 10*9 600= 96000. ТО1-1 будет на пробеге 96000+2 400=98400 км. Принимаем, что последнее пройдённое ТО будет ТО1-1 на пробеге 98400 км.

Составим таблицу 4 для определения количества и вида ТО для группы из 35 а/м.

Таблица 4. Технические обслуживания по пробегам автомобилей

|

Вид ТО |

ТО1-1 |

ТО1-2 |

ТО2 |

ТО1-1 |

ТО1-2 |

|

Пробег |

98 400 |

100 800 |

105 600 |

108 000 |

|

|

Вид ТО |

ТО1-1 |

ТО1-2 |

ТО2 |

ТО1-1 |

ТО1-2 |

|

Пробег |

110 100 |

112 800 |

115 200 |

117 600 |

120 000 |

На основании анализа таблицы 4 получаем, что в интервал 100 000 — 120 000 (120 000км. — пробег с начала эксплуатации с учётом планируемой годовой наработки в 20 000 км.), получаем, что потребуется провести 9 технических обслуживаний для каждого из 40 а/м: ТО1 — 7 технических обслуживаний, ТО2 — 2 технических обслуживания.

Для определения годового количества требуемых ТО с учётом их отнесённости к типовым видам технического обслуживания вносим полученные результаты таблицу 5.

Таблица 5. Количество ТО по типам на планируемый год.

|

Кол-во а/м в группе |

ТО1 |

ТО2 |

|||

|

На 1 а/м |

На группу |

На 1 а/м |

На группу |

||

|

1-я группа а/м |

20 |

6 |

120 |

2 |

40 |

|

2-я группа а/м |

40 |

7 |

280 |

2 |

80 |

|

Итого |

60 |

400 |

120 |

||

Определяем годовой объём работ по ТО на АТП

![]()

Определяем годовой объём работ по ТР на АТП

Определяем годовой объём работ по СО на АТП

![]()

Принимаем j=0,2.

Определяем годовой объём вспомогательных работ, необходимых дляобеспечение технологического процесса обслуживания и ремонта автомобилей и поддержание технологического оборудования в исправном состоянии.

![]()

Принимаем Квсп=0,1 (10%).

Определяем необходимый годовой объём работы участка ТО и ТР АТП.

Т=ТТО+ТТР+ТСО+Твсп.=1512+7320+146+883=9861 чел.*ч.

.4 Определение количества постов участка ТО и ТР АТП

Принимаем, что участок ТО и ТР будет работать 5-ть дней в неделю и будут учтены все праздничные дни. Эффективное время работы участка будет составлять 8 часов, что будет соответствовать 40 часовой полноценной рабочей неделе.

Для расчёта эффективного времени работы 1-го поста в течение года примем некоторые допущения:

количество дней в году — 365 дней,

количество недель в году -52,

количество праздничных дней — 9дней:

- 1, 2 января — Новогоднийпраздник;

- 7 января — Рождество Христово;

- 23 февраля — День защитника Отечества;

- 8 марта — Международный женский день;

- 1 мая — Праздник Весны и Труда;

- 9 мая — День Победы;

- 12 июня — День России;

- 4 ноября — День народного единства;

праздничные дни и нерабочие дни участка не совпадают.

Определяем эффективное время работы 1-го поста в течение года:

Тэф.пост=(365-9)/7*40=2034 ч.

Определяет требуемое количество постов участка ТО и ТР АТП:пост=T/Тэф.пост=9861/2034=4,8, принимаем Nпост=5 поста.

.5 Определение численности рабочего персонала участка ТО и ТР АТП

При расчёте численности рабочего персонала, принимаем что они будут универсалами, способные выполнять все работы по ТО и ТР, кроме операций требующих специальное оборудование, которое отсутствует на участке.

При расчёте фонда времени рабочего в течение года примем 40 часовую рабочую неделю и ежегодный отпуск в размере 28-и календарных дней (в эквиваленте 160 рабочих часов).

Определяем фонд времени рабочего в течение года:

раб.перс.=(365-9)/7*40-160=1874 час.

Определяем потребную численного рабочего персонала участка ТО и ТР АТП:

раб.перс.= T/Траб.перс. =9861/1874=5,26, принимаем Nраб.перс.=6 человека

Определяем коэффициент использования рабочего персонала участка ТО и ТР АТП:

Кпост=5,26/6=0,87

В результате расчётов получили, что для выполнения работ потребуется 3 ремонтника, способных решать вопросы технического обслуживания и ремонта подвижного состава АТП. Загруженность ремонтников составляет 87%.

.6 Планировка участка ТО и ТР АТП

При планировке участка ТО и ТР АТП и выборе оборудования для его наполнения принимаем, что техническое обслуживание и ремонт автомобилей КамАЗ-4310, будет осуществляться на ямах.

Для оснащения участка ТО и ТР, состоящего из 5-и универсальных постов понадобится следующее оборудование, представленное в таблице 6 подбора оборудования.

Таблица 6. Подбор оборудования.

|

№ п/п |

Наименование оборудования |

Кол-во |

|

1 |

Верстак 2-х тумбовый |

6 шт. |

|

2 |

Тиски для верстака |

6 шт. |

|

3 |

Пресс напольный 15 т. с набором пуансонов |

1 шт. |

|

4 |

Траверса |

5 шт. |

|

5 |

Ёмкость для слива масла |

5 шт. |

|

6 |

Прибор для проверки света фар |

1 шт. |

|

7 |

Шиномонтажный станок |

1 шт. |

|

8 |

Балансировочный станок |

1 шт. |

|

9 |

Компрессор с фильтрами |

1 шт. |

|

10 |

Вытяжное оборудование |

1 к-т |

|

11 |

Пуско-зарядное |

1 шт. |

|

12 |

Сканер для диагностики ЭСУД двигателя |

1 шт. |

|

13 |

Набор |

6 к-т |

|

14 |

Набор пневмоинструмента |

5 к-т |

|

15 |

Набор специнструмента и приспособлений |

1 к-т |

Участок ТО и ТР будет состоять из 2-х помещений: непосредственно зоны ТО и ТР и компрессорной. После расстановки необходимого оборудования, потребная площадь для его размещения составила 516 м2.

Раздел 2. Технологическая часть

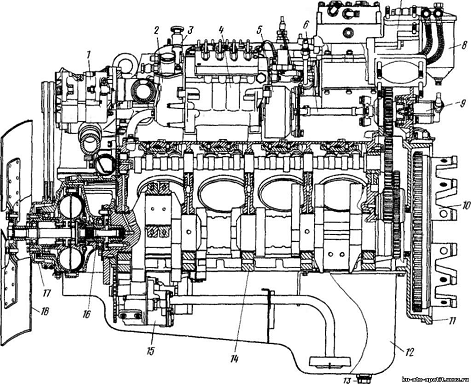

.1 Двигатель КамАЗ-740

На автомобилеКАМАЗ-4310 установлен двигатель КАМАЗ-740 (рис. 2, 3), четырехтактный восьмицилиндровый V-образный дизельный двигатель, отличающийся высокой надежностью и повышенным ресурсом благодаря применению:

поршней, отлитых из высококремнистого алюминиевого сплава с чугунной упрочняющей вставкой под верхнее компрессионное кольцо и коллоидно-графитным приработочным покрытием юбки;

поршневых колец с хромовым и молибденовым покрытием боковых поверхностей;

азотированного или упрочненного индукционной закалкой коленчатого вала;

трехслойных тонкостенных сталебронзовых вкладышей коренных и шатунных подшипников;

высокоэффективной фильтрации масла, топлива и воздуха бумажными фильтрующими элементами;

гильз цилиндров, объемнозакаленных и обработанных плосковершинным хонингованием;

электрофакельного устройства подогрева воздуха, обеспечивающего надежный пуск двигателя при отрицательных температурах окружающего воздуха до -30С.

Двигатели КАМАЗ-740.10 и КАМАЗ-7403.10 имеют следующие конструктивные особенности:

поршни, отлитые из высококремнистого алюминиевого сплава, с чугунной упрочняющей вставкой под верхнее компрессионное кольцо и коллоидно-графитным приработочным покрытием юбки;

гильзы цилиндров, объемно закаленные и обработанные плосковершинным хонингованием;

поршневые кольца с хромовым и молибденовым покрытием боковых поверхностей;

трехслойные тонкостенные сталебронзовые вкладыши коренных и шатунных подшипников;

закрытую систему охлаждения, заполняемую низкозамерзающей охлаждающей жидкостью, с автоматическим регулированием температурного режима, гидромуфтой привода вентилятора и термостатами;

высокоэффективную фильтрацию масла, топлива и воздуха бумажными фильтрующими элементами;

электрофакельное устройство подогрева воздуха, обеспечивающее надежный пуск двигателя приотрицательных температурах окружающего воздуха до -25C.

Рисунок 2. Продольный разрез двигателя КамАЗ-740

-генератор; 2-топливный насос низкого давления; 3-ручной топливоподкачивающий насос; 4-топливный насос высокого давления; 5-автоматическая муфта опережения впрыска топлива: 6-ведущая полумуфта привода топливного насоса высокого давления; 7-соединительный патрубок впускных воздухопроводов; 8-фильтр тонкой очистки топлива; 9-датчик тахометра; 10-маховик; 11-картер маховика; 12-масляный картер; 13-сливная пробка; 14-крышка коренной опоры коленчатого вала; 15-масляный насос; 16-валик привода ведущей части гидромуфты; 17—шкив привода генератора; 18-крыльчатка вентилятора

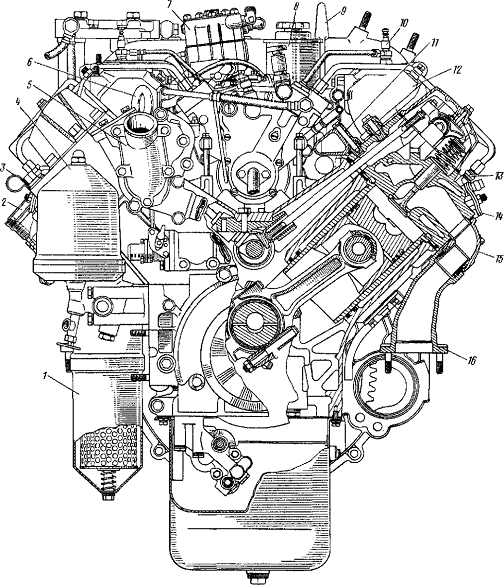

Рисунок 3. Поперечный разрез двигателя КамАЗ — 740

1-полнопоточный фильтр очистки масла; 2-маслозаливная горловина; 3-указатель уровня масла в картере двигателя; 4-фильтр центробежной очистки масла; 5-коробка термостатов; 6-передний рым-болт; 7-компрессор; 8-насос гидроусилителя рулевого управления; 9-задний рым-болт; 10-факельная свеча; 11-левая водяная труба; 12-левый впускной воздухопровод; 13-форсунка; 14-скоба крепления форсунки; 15 — патрубок выпускного коллектора; 16-выпускной коллектор

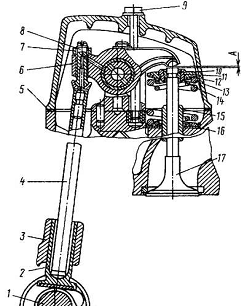

2.2 ГРМ двигателя КамАЗ-740

Устройство газораспределения призван для впуска в цилиндры воздуха и выпуска отработавших газов. Открытие и закрытие впускных и выпускных клапанов проистекает в строго предназначенных положениях по отношению к верхней и нижней мертвым точкам, которые соответствуют углам поворота шейки колечатого вала.

Устройство газораспределения двигателя КАМАЗ — верхнеклапанный (рис. 4).

Кулачки распределительного вал(1) в определенной очерёдности приводят в действие толкатели (2).

Штанги (4) сообщают качательныепередвижения коромыслам (6), которые, преодолевая сопротивление пружин (13, 14), открывают клапаны. Клапаны закрываются под влиянием силы сжатых пружин.

Рисунок. 4. Устройство газораспределения:

— вал распределительный; 2 — толкатель; 3 — ориентирующая толкателей; 4 — штанга; 5-прокладка крышки головки; 6 — коромысло; 7 — гайка; 8 — винт регулировочный; 9 — болт фиксации крышки головки; 10 — сухарь; 11 — втулка тарелки; 12 — тарелка пружины; 13 — пружина наружная; 14 — пружина внутренняя; 15- ориентирующая клапана; 16- шайба; 17- клапан; А — промежуток тепловой

Крутящий момент на распределительный вал передается от коленчатого вала через шестерни привода агрегатов.

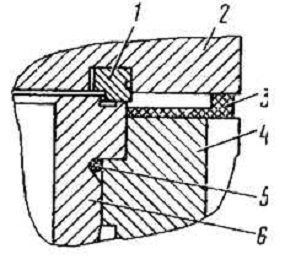

Головки цилиндров двигателя КАМАЗ, отлитые из алюминиевого сплава, имеют полости для охлаждающей жидкости, сообщающиеся с рубашкой блока. Стыки головки цилиндра и гильзы, головки и блока уплотнены прокладками. В канавку на привалочной поверхности головки запрессовано кольцо газового стыка, которым головка непосредственно размещается на бурт гильзы цилиндра (рис. 5).

Непроницаемость уплотнения гарантируется очень большой точностью обработки сопрягаемых плоскостей кольца и гильзы цилиндра и, дополнительно, нанесением на плоскость кольца свинцовистого покрытия для компенсации микронеровностей уплотняемых плоскостей. Уплотнение перепускных каналов для охлаждающей жидкости применяется уплотнительными кольцами из силиконовой резины, устанавливаемыми хвостовиками в отверстия головки цилиндра. Подголовочное пространство, отверстие стока двигательного масла и прохода штанг уплотнены формованной прокладкой головки цилиндра.

Рисунок. 5. Стыки головки цилиндра и гильзы, головки и блока цилиндров:

1 — кольцо упорное;2 — головка цилиндра;3- прокладка; 4-блок цилиндров; 5 — кольцо уплотнительное гильзы; 6-гильза цилиндров

Впускные и выпускные каналы размещены на противоположных сторонах головки. Подающий канал содержит тангенциальный профиль для завихрения воздуха в цилиндре. Каждая головка зафиксирована на блоке четырьмя болтами

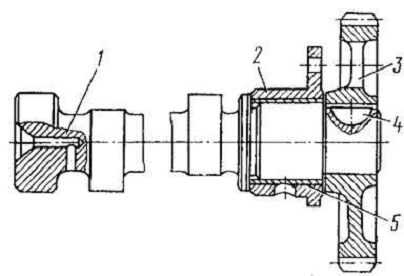

Распределительный вал (рис. 6) стальной, плоскости кулачков и опорных шеек цементированы и закалены токами очень большой частоты. Вал размещен в развале блока на пяти подшипниках скольжения.

Подшипник задней опоры представляет собой втулку, плакированную бронзой и запрессованную в съемный чугунный основание. Втулки из биметаллической ленты, запрессованные в поперечные перегородки блока, служат подшипниками для других опор вала.

Осевое движение распределительного вала двигателя КАМАЗ ограничено корпусом (2) подшипника, в торцы которого упираются с единственной стороны ступица шестерни (8), с другой — упрямый бурт задней опоры шейки вала. Основание подшипника задней опоры зафиксирован на блоке тремя болтами.

Толкатели (2) (см. рисунок. 4) — грибкового типа, пустотелые, с цилиндрической направляющей частью, сделаны холодной высадкой из стали с последующей наплавкой тарелки отбеленным чугуном. Внутренняя цилиндрическая часть толкателя заканчивается сферическим гнездом для ограничения нижнего конца штанги.

Клапаны подающий и выпускной сделаны из жаропрочных сталей. Диаметр головки выпускного клапана меньше диаметра головки подающего клапана. Стержни обоих клапанов на длине 125 мм от торца покрыты графитом для улучшения приработки.

Во время работы двигателя КАМАЗ стержни клапанов смазываются маслом, вытекающим из сопряжений коромысел с осями и разбрызгиваемым пружинами клапанов. Для предупреждения проникновения масла в цилиндр по промежутку стержень клапана — ориентирующая втулка на втулке подающего клапана расположена резиновая манжета.

Ориентирующие толкателей, отлитые из серого чугуна, сделаны съемными для повышения ремонтопригодности и технологичности блока. На силовой агрегат размещены четыре направляющие, в которых передвигаются по четыре толкателя

Рисунок. 6. Распределительный вал в сборе:

— вал распределительный; 2 — основание заднего подшипника; 3 — шестерня; 4 — шпонка; 5 — подшипник

двигатель ремонт газораспределение клапан

Каждая ориентирующая расположена на двух штифтах и зафиксирована к блоку цилиндров двумя болтами. Болты застопорены отгибными шайбами.

Штанги толкателей двигателя КАМАЗ — стальцые, трубчатые, с запрессованными и обжатыми наконечниками. Нижний наконечник содержит выпуклую сферическую поверхность, верхний-выполнен в виде сферической чашечки для ограничения корректировочного винта коромысла.

Коромысло (6) клапана (см. рисунок. 3)-стальное, кованое, с бронзовой втулкой, представляет собой двуплечий рычаг, имеющий передаточное отношение 1,55, В короткое плечо коромысла для регулирования зазора в клапанном, механизме вкручен регулировочный винт (8) с контргайкой (7).

Коромысла подающего и выпускного клапанов размещены консольно на осях, изготовленных вместе со стойкой коромысел; стойка расположена на стержень и зафиксирована на головке двумя шпильками. Осевое движение коромысел ограничено пружинным фиксатором. К каждому коромыслу через отверстия в стойке коромысла подается смазка.

Пружины клапанов цилиндрические с равномерным шагом витков и различным направлением навивки. На каждом клапане размещены две пружины. Нижними торцами пружины опираются на головку через стальную шайбу (16), верхними — в тарелку (12).

Тарелки упираются во втулку, которая состыкована со стержнем клапана двумя конусными сухарями. Разъемное соединение втулка -тарелка дает способность клапанам проворачиваться относительно седла.

.3 Неисправности ГРМ и методы их устранения

Стоит помнить, что неисправности газораспределительного механизма могут привести к полному выводу двигателя из строя. В связи с этим нужно периодически проводить диагностику всех элементов данной системы и незамедлительно устранять все выявленные поломки и дефекты.

Далее разобраны основные признаки и причины неисправности газораспределительного механизма, а также способы их устранения.

Двигатель недостаточно приемист и не может развить полную мощность.

Причины:

- нарушены зазоры между кулачками распредвала и толкателями;

- впускные и выпускные клапана плохо прилегают к седлам;

Устранение:

- отрегулировать зазоры в приводе клапанов;

- заменить поврежденные клапана;

- отшлифовать седла.

Двигатель работает не устойчиво или глохнет на холостом ходу.

Причины:

- нарушены зазоры между кулачками распредвала и толкателями;

- клапаны обгорели или деформировались.

Устранение:

- отрегулировать зазоры в приводе клапанов;

- заменить поврежденные клапана;

Повышенный расход масла.

Причины:

- изношены или повреждены прокладки стержней клапанов;

- сильно изношены клапаны;

- сильно изношены направляющие втулки клапанов.

Устранение:

- заменить прокладки стержней клапанов;

- заменить клапаны;

- заменить изношенные направляющие втулки.

Стук клапанов.

Причины:

- увеличен зазор между рычагами привода клапанов и кулачками распредвала;

- сломана клапанная пружина;

- увеличен зазор между направляющим клапаном и стержнем;

- изношены кулачки распределительного вала;

- ослаблены контргайки регулировочного болта. отрегулировать зазор между рычагами привода клапанов и кулачками распредвала;

- заменить клапанную пружину;

- заменить изношенные детали и отремонтировать головку блока цилиндров;

- заменить распределительный вал и регулировочные шайбы.

Если после регулировки зазоров стук клапанов не исчезает, то это значит, что клапаны деформированы из-за ударов о днище поршней. Это происходит обычно при превышении предельно допустимых частот вращения коленчатого вала (примерно 7000 об/мин).

Клапаны в таком случае не подлежат восстановлению и их необходимо заменить.

Повышенный шум цепи или ремня привода распределительного вала.

Причины:

- слабое натяжение ремня или цепи привода;

- поломка или износ башмака натяжения;

- износ цепи или ремня привода распределительного вала;

- заедание штока плунжера натяжителя;

- поломка сухарика натяжителя;

- отрегулировать натяжение ремня или цепи привода;

- заменить башмак натяжителя;

- заменить цепь;

- устранить заедание штока плунжера натяжителя;

- заменить сухарик натяжителя.

Повышенный шум распределительного вала.

Причины:

- износ рычагов и кулачков распределительного вала;

- износ опорных поверхностей на корпусе подшипников распределительного вала. заменить распределительный вал и рычаги;

- заменить корпус подшипников.

Низкая компрессия в цилиндрах двигателя.

Причины:

- обгорание рабочей поверхности клапанов;

- впускные и выпускные клапана плохо прилегают к седлам. заменить клапаны;

- отшлифовать клапаны и седла.

Неисправности газораспределительного механизма достаточно сложно диагностировать. Одни и те же признаки могут являться следствием сразу нескольких поломок или дефектов. Зачастую для того чтобы выявить неисправность приходиться перебирать всю головку блока двигателя. Делать это в гаражных условиях трудно, и поэтому при отсутствии необходимых навыков и инструмента проверку и ремонт ГРМ рекомендуется доверять только квалифицированным специалистам на станциях технического обслуживания

.4 Технологический процесс регулировки теплового зазора привода клапанов

. Выключите подачу топлива.

. Демонтируйте крышки головок цилиндров, не повредив прокладки.

. Проконтролируйте зажим болтов фиксации головок цилиндров. Предельный момент затяжки болтов 186- 206 Н/ м (19-21 кгс- м) проверяйте в порядке возрастания номеров от 1 к — 4. Очередность измерения затяжки болтов головки блока), при надобности подтяните.

. Оттяните стопор смонтированный на картере маховика, прокрутите его на 90° и поставьте в нижнее расположение.

. Демонтируйте крышку люка в нижней секции картера сцепления (для проворота маховика ломиком).

. Прокручивая коленчатый вал по ходу вращения, поставьте его в такое положение, при котором стопор под влиянием пружины войдет в зацепление с маховиком. Риски на торце основания ТНВД и муфте опережения впрыскивания топлива в приводе топливного насоса высокого давления обязаны соответствовать (см рисунки Монтаж угла опережения впрыска топлива на двигателе 7403.10, Монтаж угла опережения впрыска топлива на двигателях 740.11-24. и 740.14-30. и Монтаж угла опережения впрыскивания топлива на двигателе 740.13-260).

Это расположение коленчатого вала соответствует началу впуска топлива в первом цилиндре.

. Если риски не совпадают, необходимо, выведя стопор из зацепления с маховиком, прокрутить коленчатый вал на единственный оборот, при этом стопор обязан еще paз войти в зацепление с маховиком. Прокручивать коленчатый вал надо ломиком, вставляя его в отверстия, расположенные по периферии маховика. Поворот маховика на угол, одинаковый промежутку меж двумя соседними отверстиями, соответствует повороту коленчатого вала на 30°.

Оттяните фиксатор, преодолев напряжение пружины, прокрутите его на 90° и поставьте в верхнее расположение, прокрутите коленчатый вал на угол 60°, зафиксировав его тем самым в расположение I. В этом позиционировании клапаны регулируемых цилиндров (первого и пятого) закрыты (штанги предписанных цилиндров обязаны свободно проворачиваться от руки).

. Проконтролируйте динамометрическим ключом момент затяжки гаек фиксации стоек коромысел регулируемых цилиндров. Он обязан быть в пределах 41,2-53 Н.. (4,2-5,4кгс.м); проконтролируйте щупом промежуток меж носками коромысел и торцами клапанов регулируемых цилиндров. Если они не укладываются в заданные выше пределы, их надо откорректировать; для корректировки зазора нужно отпустить контровочную гайку корректировочного винта, вложить в промежуток щуп нужной толщины и, проворачивая винт отверткой, поставить требуемый промежуток.

. Придерживая винт отверткой, зажмите гайку и проконтролируйте величину зазора (см. рисунок.Диагностика зазора клапана).

Щуп толщиной 0,25 мм для подающего клапана(передние клапаны правого ряда головок) и 0,35 мм для выпускного клапана (передние клапаны левого ряда головок)должен проходить свободно, а толщиной 0,30 мм для подающего и 0,40 мм для выпускного — с давлением. Момент затяжки корректировочного винта обязан быть равен 33-41 Н.. (3,4-4,2 кгс.м).

. Последующую корректировку зазоров в клапанном механизме надлежит делать попарно в цилиндрах 4-м и 2-м (ii положение), 6-м и 3-м (iii положение), 7-м и 8-м (iv положение), поворачивая коленчатый вал любой раз на 1800.

Пустите силовой агрегат и послушайте его работу, При правильно отрегулированных зазорах не должно быть стука в механизме газораспределения.

. Поставьте крышки люка картера сцепления и головок цилиндров.

Раздел 3. Охрана труда

.1 Охрана труда на АТП

При проведении обслуживания и ремонта автомобилей работники АТП должны выполнять следующие правила охраны труда:

. Содержать рабочее место в чистоте и не захламлять его в процессе работы. Необходимые инструменты и приспособления размещать в порядке, удобном для пользования.

. Снятые детали складывать на верстак или укладывать на стеллаж. Длинные детали не ставить вертикально, прислоняя к стенам или машине, так как их падение может привести к травмам. Их необходимо укладывать на пирамиды.

. Применять только исправный инструмент и только по назначению. Для отвертывания болтов и гаек подбирать ключи необходимого размера. Недопустимо: наращивать ключи, использовать прокладки междузевом ключа и гранями болтов и гаек, отвертывать болты и гайки припомощи зубила и молотка, ударять по ключу при отвертывании или завертывании заржавевших или плотно затянутых болтов и гаек. Трудно отворачиваемые болты и гайки необходимо смачивать керосином или дизельным топливом и потом отвертывать ключом. Не вращать гаечные ключи вкруговую во избежание их срывов.

. Проверять соосность отверстий только при помощи конусной оправки.

. Перед разборкой и сборкой агрегата, установленного на стенде, проверять его крепление. Слабо затянутые крепежные детали следует подтянуть.

. Пользоваться подъемно-транспортными средствами только с разрешения преподавателя и в его присутствии.

. Поворачивать двигатель на стенде и снимать с него тяжелые детали

(головку цилиндров, маховик, коленчатый вал и др.)только с разрешения преподавателя и в его присутствии.

.2 Требования безопасности при работе при выполнении слесарных работ

При выполнении слесарных работ следует строго соблюдать правила техники безопасности: пользоваться только исправным инструментом; при сверлении хрупких металлов и заточке инструмента пользоваться защитными очками; мелкие детали сверлить только в тисках; поддерживать в исправном состоянии оборудование.

Для выполнения этих общих правил:

запрещается работать зубилами и крейцмейселями с косыми и обитыми затылками и с выкрошенной режущей кромкой;

при работе с зубилом и крейцмейселем для защиты глаз отосколков применять защитные очки;

запрещается работать неисправными отвертками, напильниками, острогубцами, плоскогубцами, гаечными ключами и другим слесарным

слесарные тиски должны быть в полной исправности,надежно укреплены на верстаке; зажимаемое изделие прочно захватывать и иметь на губках песработанпую насечку;

при распиливании металла ножовкой для предупреждениясоскальзывания ее предварительно пропиливать трехгранным напильником углубление для полотна ножовки;

периодически зачищать заусенцы на молотках и другихударных инструментах;

пыль и стружку с рабочего места сметать щеткой; запрещается сдувать стружку сжатым воздухом или убирать ее голымируками.

Заключение

В курсовом проекте были рассмотрены вопросы проектирования участка ТО и ТР АТП, состоящего из автомобилей КамАЗ, разработан технологический процесс регулировки теплового зазора привода клапанов и проработаны вопросы по технике безопасности. Все рассмотренные вопросы были представлены в 3-х разделах: Аналитическая часть, Технологическая часть и Охрана труда.

В аналитической части были произведены расчёты требуемого количества технических воздействий для обеспечения парка из 60 автомобилей КамАЗ безотказной эксплуатации в течение планируемой годовой наработки в размере 20 тыс. км.для каждого из автомобилей. В течении планируемого года потребуется провести ТО, ТР и СО в размере 8978 чел.*час. С учётом времени на вспомогательные работы общая необходимость работы участка ТО и ТР составила 9861 чел.*час, которую и приняли для расчёта потребного количества постов и ремонтников. Приняли, что участок ТО и ТР будет работать 5-ь дней в неделю с учётом всех праздников. Продолжительность рабочего дня составляет 10 часов. После расчётов приняли, что для выполнения программы по обслуживанию и ремонту потребуется 5-ь универсальных поста и 6-ь ремонтников — универсалов, имеющих загруженность на 87%.

Учитывая особенности обслуживания и ремонта автомобилей КамАЗ был спроектирован участок ТО и ТР АТП на основе 5-и постов, основой которых послужили ямы. Для снижения шума в зоне обслуживания автомобилей в отдельное помещение был вынесен компрессор. После размещения оборудования на участке ТО и ТР АТП, необходимая площадь производственного помещения составила 516 м2. Результатом планировки участка ТО и ТР АТП является чертёж.

В технологической части был спроектирован технологический процесс регулировки теплового зазора привода клапанов автомобилей КамАЗ.Тепловые зазоры с временем нарушаются и требуют регулировки,. В технологической части были рассмотрены вопросы обслуживания, основных неисправностей ГРМ и их устранение.

Так в процессе эксплуатации ГРМ нуждается в обслуживании, сводящемуся в периодической регулировке при ТО. При регулировке теплового зазора в приводе клапанов можно использовать приспособление, сочетающее торцевой ключ и отвёртку. В результате рассмотрения конструкции ГРМ и регулировки теплового зазора в приводе клапанов были созданы чертежи — сборочный чертёж газораспределительного механизма двигателя КАМАЗ-740 и ключ для регулировки клапанов КАМАЗ-740.

В разделе охрана труда приведены общие требования по охране труда на АТП и требования безопасности при выполнении слесарных работ, которые широко применяются при обслуживании автомобилей. Требования по охране труда являются основой при выполнении работ по обслуживанию и ремонту автомобилей и перед допуском к выполнению работ, требуется провести инструктаж с записью в журнал

Список использованной литературы

[Электронный ресурс]//URL: https://inzhpro.ru/kursovaya/regulirovka-klapanov-dvigatelya/

. Пузанков, А.Г. Автомобили: Устройство и техническое обслуживание: учебник. — М.: Издательский центр «Академия», 2007.

. Туревский И.С. «Техническое обслуживание автомобилей», книга 1, 2.М.:ИД «ФОРУМ» — ИНФРА-М, 2007.

. Сарбаев, В.И. Техническое обслуживание и ремонт автомобилей: механизация и экологическая безопасность производственных процессов. — Ростов н/Д: Феникс, 2007.

. Министерство транспорта РоссийскойФедерацииДепартамент автомобильного транспортаГУП «Центрорпгрудавтотранс» «СБОРНИК НОРМ ВРЕМЕНИНА ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕИ РЕМОНТ ЛЕГКОВЫХ, ГРУЗОВЫХАВТОМОБИЛЕЙ И АВТОБУСОВ». М.: 2001.

. Туревский И.С. «Дипломное проектирование автотранспортных предприятий». — М.: ИД «Форум», 2011.

. Положение о техническом обслуживании и ремонте подвижного состава автомобильного транспорта. М.: Транспорт, 1986.

. Кузнецов Ю.М. Охрана труда на предприятиях автомобильного транспорта. М., Транспорт, 1986 г.

. Коган Э.И., Хайкин В.А., Охрана труда на предприятиях автомобильного транспорта. М., Транспорт, 1984 г.

. Медведков В.И., Билык С.Т., Автомобили: КАМАЗ-5320 и Урал-4320: учебное пособие. -М.: издание «ДОСААФ», 1981.

. Машков Е.А. Техническое обслуживание и ремонт КАМАЗ-5320, -53211, -53212, — 53213, -5410, -54112, -55111, -55102: учебник. -М.: издание «Третий Рим», 1997.