К середине XIX века спиртовое производство в России достигло своего расцвета, а русская водка, благодаря своим высоким органолептическим качествам, завоевала всемирную славу и известность наравне с французским коньяком и шотландским виски.

Особенности технологии, такие, как состав затора, условия подготовки сырья, соотношение зерна, воды, солода и дрожжей, а также режимы водно-тепловой обработки, осахаривания, брожения и перегонки, всегда были предметом поисков и непрерывного совершенствования со стороны русских винокуров.

Анализ литературных данных XVIII-XIX веков по винокурению позволил определить основные особенности этой технологии.

Основой классической технологии спирта в первую очередь являлись: использование качественного зерна ржи с небольшим добавлением (до 15%) других зерновых культур, глубокая очистка сырья, низкотемпературная (не выше 60…70 °С) водно-тепловая обработка замеса, регламентированное брожение, обеспечивающее определенные состав и количество естественных примесей.

В связи с отсутствием «жестких» способов разваривания сырья особое внимание уделялось качеству зерна и способам его очистки.

Проводилась как сухая очистка от сорных, зерновых и минеральных примесей (на оборудовании мукомольных заводов), так и более глубокая очистка, в том числе и мойка. Зерно с признаками дефектности к переработке не допускалось, так как способов борьбы с инфицированием не существовало.

Так, например, в книге Кропоткина по винокурению за 1868г. читаем: «Для большего выхода спирта и для получения более чистого по вкусу и запаху продукта хлебные зерна перед размельчением должны быть самым тщательным образом очищены, так как нечистоты, примешанные к хлебу, оказывают вредное влияние при приготовлении сусла и при его брожении, причем получаются вещества, придающие спирту весьма противные вкус и запах, сам выход спирта в значительной степени уменьшается».

Но сегодня в условиях жесткой конкуренции для снижения себестоимости продукции спиртовые заводы зачастую перерабатывают низкокачественное фуражное зерно, непригодное для переработки в других отраслях пищевой промышленности.В отдельные периоды допускается переработка дефектного зерна.

При этом часть токсичных веществ, адсорбированных зерном, не разрушается в процессе водно-тепловой обработки, а переходит в сусло, что приводит к замедлению процесса брожения, ингибированию роста и развития дрожжей, накоплению в бражке несвойственных для спиртового брожения примесей, которые трудно отделяются при ректификации и ухудшают органолептические показатели спирта.

Современные технологии очистки сточной воды

... стоков состоит из двух основных узлов: получение озона и очистка сточных вод. Озон и его водные растворы чрезвычайно коррозионны. Наиболее устойчивые материалы: нержавеющая сталь и ... время, благодаря достижениям технического прогресса, проблема водоотведения и очистки коммунальных стоков реализована на высоком уровне. Современные очистные сооружения обеспечивают высокую степень защиты окружающей ...

Другой особенностью современного производства спирта является разваривание сырья под давлением при высоких температурах, под действием которых активизируются процессы окисления, меланоидинообразования и гидролиза, что приводит к образованию различных токсических примесей и потере Сахаров.

Все эти факторы привели к тенденции, когда, используя сложные многоколонные бра-горектификационные установки, из бражек практически любого качества в процессе перегонки удаляют все примеси и получают высокоочищенный спирт.

Алкогольные напитки из такого спирта по своему качеству далеко не всегда удовлетворяют требования потребителей.

Но самое главное — такая технология в корне отличается от традиционных классических основ получения спирта для русской водки.

Все это может привести к тому, что современный алкоголь, производимый в России, может потерять связь с историческим брэндом «русская водка», влияние которого по инерции еще сохраняется.

|

Показатель |

Классическая технология XIX века |

Современная технология |

|

Сырье и его качество |

Кондиционная рожь с небольшим (5-15%) добавлением других зерновых культур. Без признаков дефектности |

Низкокачественное фуражное зерно (пшеница, рожь, ячмень, кукуруза и др.). В отдельные периоды допускается переработка зерна с различными степенями дефектности |

|

Очистка сырья |

Сухая очистка на оборудовании мукомольных заводов, мойка зерна |

Сухая очистка от сорных (магнитных минеральных и др.) и зерновых примесей (битых, проросших, морозобойных, давленых зерен) |

|

Водно-тепловая обработка |

«Мягкая», при температуре 60…80 °С с предварительным замачиванием зерна |

«Жесткая» при температуре 120…140 °С и давлении 0,4-0,6 МПа |

|

Ферментные препараты |

Солод, собственная ферментная система зерна |

Ферментные препараты микробного происхождения, различной степени очистки и концентрирования |

|

Сбражвание |

Периодическое сбраживание с помощью чистой культуры дрожжей, начальная температура брожения 20…22 °С, концентрация сусла до 22 % СВ, продолжительность брожения 3-5 сут |

Периодическое или непрерывное сбраживание с помощью специальных спиртовых рас дрожжей (XII, Y-717 и др.). Температура брожения 30…35 °С, продолжительность 48-72 ч |

|

Перегонка |

Простая 2- и 3-кратная перегонка. Получаемый спирт характеризуется наличием естественных для спиртового брожения примесей |

Осуществляется на 5-6 колонных брагоректификационных установках с получением высокоочищенного спирта |

Отечественная спиртовая промышленность до 1917 г. была представлена мелкими заводами мощностью около 22 тыс. дал спирта в год. Советский период характеризуется появлением крупных предприятий с мощностью 6000 — 12000 дал в сутки. В 1980 г. в СССР действовало около 400 крупных заводов, а производство спирта составило 200 млн. дал. Далее производство спирта неуклонно снижалось, особенно в периоды перестройки и экономических кризисов. Также снижение производство обуславливалось ужесточением отраслевого законодательства, увеличением стоимости лицензий, установлением минимальных порогов по уставному капиталу для производителей спирта, введением требования о полной переработке отходов спиртового производства. Но главной причиной снижения является большой теневой оборот спирта, делающий легальное производство менее рентабельным.

Технология производства спирта относится к биотехнологии, так как производство связано с использованием катализаторов (ферментов), имеющих биологическое происхождение. При должном подходе производство спирта является безопасным и безотходным: в производстве кроме спирта получают диоксид углерода, барду, эфироальдегидную фракцию, сивушные масла.

Характеристика спирта

Этанол (этиловый спирт) представляет собой прозрачную бесцветную жидкость со жгучим и характерным запахом с относительной плотностью 0,79067. Температура кипения этанола при нормальном давлении 78,35° С, температура вспышки 12° С, температура замерзания — 117° С. Химически чистый этанол имеет нейтральную реакцию; ректификованный спирт содержит небольшое количество карбоновых кислот, поэтому реакция его слабокислая. Этанол очень гигроскопичен; он жадно поглощает воду из воздуха, растительных и животных тканей, в следствии чего они разрушаются.

В зависимости от степени очистки этиловый ректификованный спирт подразделяют на:

- 1-го сорта (для производства алкогольных напитков не используется);

- высшей очистки;

- «Базис»;

- «Экстра»;

- «Люкс»;

- «Альфа»

Этиловый спирт — основной продукт — находит широкое применение. Пищевая промышленность — главный потребитель этилового спирта. который используется для изготовления ликеро-водочных изделий, виноградных и плодово-ягодных вин, уксусов и пищевых ароматизаторов. Спирт этиловый также используется в медицинской. фармацевтической, парфюмерной и других отраслях промышленности.[1]

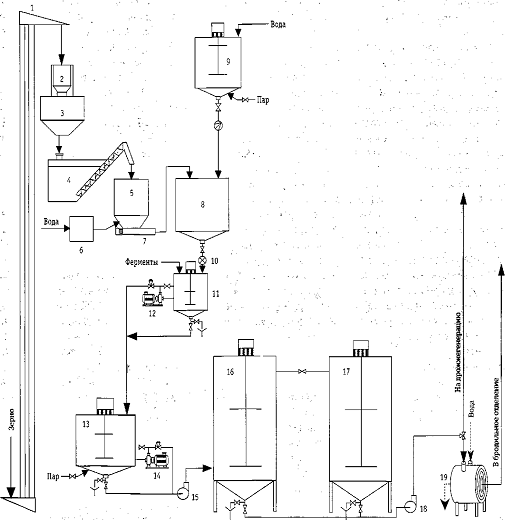

Переработка зерна и картофеля на спирт осуществляется по однотипной технологии и состоит из следующих стадий (рис. 1):

- подготовка сырья (очистка, механическая обработка);

- приготовление замеса с применением альфа-амилазы, шеарзим — 500Л, ксиланаза, целлюлаза;

- водно-тепловая и ферментативная обработка (1 и 2 стадии);

- осахаривание;

- дрожжегенерация;

- сбраживание зернового сусла;

- брагоректификация;

- утилизация отходов.

Производство спирта из зерна

Сырье и дополнительные материалы

Характеристика зернового сырья. На спирт перерабатывают любое зерно, в том числе и непригодное для пищевых и кормовых целей. Ежегодный объем переработки составляет (%): пшеницы 50 (преимущественно дефектной), ячменя 20, ржи 12, кукурузы 8, проса 5, овса 2 и прочих культур (гречиху вики, гороха, риса и др.) 3. Для приготовления солода употребляют кондиционное высококачественное зерно.

Кукуруза. Из зерновых культур лучшим сырьем для производства спирта является кукуруза (Zea mays).

В ней содержится относительно больше крахмала, меньше клетчатки, больше жира (что повышает кормовое достоинство барды).

Урожайность кукурузы в 2…3 раза выше урожайности других зерновых культур.

В России кукурузу возделывают на Северном Кавказе, Нижней Волге, в Воронежской и Курской областях.

В зависимости от формы зерна и степени развитости роговидной части эндосперма кукурузу подразделяют на 7 ботанических групп: кремнистая, зубовидная, крахмалистая, восковидная, лопающаяся, сахарная, чешуйчатая. Для производства спирта предпочтительнее легко развариваемая крахмалистая и зубовидная кукуруза.

Рожь, пшеница, ячмень и овес. Рожь (Secale), пшеница (Triticum), ячмень (Hordeum) и овес (Avena) широко возделыва-ются в России: рожь (преимущественно озимая) — в северных, северо-западных и центральных районах, во многих районах Сибири и Урала; пшеница — в Западной и Восточной Сибири, Поволжье; ячмень (преимущественно яровой) и овес — повсеместно — от субтропиков до Заполярья.

В небольших количествах перерабатывают крупяные культуры — просо, гречиху и рис, некоторые продовольственные (горох) и кормовые (вику).

Солодом называют зерно, которое проросло в определенных условиях. При прорастании в зерне образуются амилолитические, протеолитические и другие ферменты. Солод па спиртовых заводах получают из ячменя, ржи, пшеницы, овса и проса по следующей схеме:

- очистка зерна;

- замачивание;

- проращивание;

- измельчение;

- смешивание с водой.

Для осахаривания крахмала в спиртовом производстве кроме солода используются ферментные препараты, получаемые из культур мицелиальных грибов и бактерий. Выпускаемые специальными заводами или специализированными цехами спиртовых заводов ферментные препараты представляют собой либо жидкости с содержанием сухого вещества не менее 50%, либо порошки с определенной стандартной ферментативной активностью. Ферментные препараты, используемые в спиртовой промышленности, получают из мицелиальных грибов рода Aspergillus, бактерий Вас. mesentericus, Вас. subtilis и других. Эти микроорганизмы образуют а-амилазу, а некоторые глюкоамилазу (фермент, расщепляющий крахмал до глюкозы).

Применение ферментных препаратов микробного происхождения в спиртовой промышленности взамен солода позволяет существенно снизить расход высококачественного зерна на получение солода и способствует повышению выхода спирта.

Дрожжи. В спиртовом производстве в качестве возбудителей брожения используются дрожжи семейства сахаромицетов. Они продуцируют комплекс ферментов, под действием которого сахара сусла превращаются в этиловый спирт и диоксид углерода. В спиртовом производстве применяют расы (разновидности, отличающиеся несколькими особенностями) дрожжей верхового брожения, обладающие высокой энергией брожения. Они образуют максимальное количество спирта, сбраживают моно- и дисахариды и часть декстринов. Дрожжи, используемые в производстве спирта из мелассы, должны быстро сбраживать субстрат в среде с высоким осмотическим давлением (осмофильные дрожжи).

Вначале дрожжи размножают по методу чистой культуры из одной дрожжевой клетки в стерильных условиях. Спиртовые заводы получают чистую культуру дрожжей и размножают их по определенной схеме. Далее их культивируют по методу естественно чистой культуры, при котором создаются оптимальные условия для развития дрожжей (температура, рН, аэрация и др.) и неблагоприятные для посторонних микроорганизмов, в первую очередь бактерий.

В качестве питательной среды для размножения дрожжей служит сусло, содержащее вещества, необходимые для их питания. Иногда в сусло добавляют дробленый зеленый солод в качестве источника дополнительного питания. Для подавления развития посторонних микроорганизмов сусло подкисляют серной или молочной кислотой до рН 3,8 — 4,0. Температуру поддерживают на уровне 28 — 30 °С. Размножение дрожжей осуществляют в аппаратах — дрожжанках. Аппарат представляет собой вертикальный цилиндр с коническим днищем, снабженный двумя змеевиками для нагрева и охлаждения сусла. Процесс-размножения дрожжей ведут периодическим или полунепрерывным способами. При периодическом сусло из осахаривателя перекачивают в дрожжанку, нагревают до 70 °С и выдерживают при этой температуре 20 мин с целью пастеризации. Затем охлаждают до 50 °С, подкисляют серной кислотой, перемешивают, охлаждают до 30°С и вносят 10% дрожжей от объема сусла. При размножении дрожжей поддерживают температуру на уровне 30°С, регулируя ее путем подачи в змеевики дрожжанки холодной воды. При снижении концентрации сусла на 1/3 от первоначальной производят отбор дрожжей. Длительность размножения дрожжей около 20 ч.

Полунепрерывный способ размножения дрожжей проводят в установке из двух дрожжанок и пастеризатора, в котором пастеризуют, подкисляют и охлаждают сусло. Подготовленное сусло подают в одну из дрожжанок, вводят в нее дрожжи и оставляют на 6 — 8 ч при 28 °С. Затем половину объема дрожжей переводят во вторую дрожжанку и обе доливают суслом из пастеризатора. Через 6 — 8 ч зрелые дрожжи из одной дрожжанки спускают в бродильный аппарат. Свободную дрожжанку моют и стерилизуют, после чего половину дрожжей из второй дрожжанки переводят в свободную, доливают оба аппарата суслом из пастеризатора и процесс повторяется.

Технология производства спирта

Технология спирта включает в себя следующие процессы: подготовка сырья к развариванию, разваривание зерна водой для разрушения клеточной структуры и растворения крахмала, охлаждение разваренной массы и осахаривание крахмала ферментами солода или культур плесневых грибов, сбраживания сахаров дрожжами в спирт, отгонку спирта из бражки и его ректификацию.

Прием зерна. Для приготовления солода используют высококачественные ячмень, рожь, овес и просо, которые должны удовлетворять требованиям, приведенным в таблице №1. Цвет ячменя светло-желтый, допускается потемневший; овса белый или желтый; проса желтый, красный, серый, белый; ржи желтый и зеленый разных оттенков; запах, свойственный зерну; не допускается затхлый, плесенный и другие посторонние запахи.

Долго хранить зерно без существенного снижения его качества целесообразно только в складах, технологические возможности которых не позволяют развиваться и массово распространяться микроорганизмам (плесневым грибам, бактериям и дрожжам), вредителям (насекомым и клещам), а также снижают активность ферментов зерновок до такого уровня, когда они не проявляют биологического действия. Такие преимущества имеют хранилища с активным вентилированием межзернового пространства насыпи сырья наружным или охлажденным воздухом (по сравнению со складами без вентиляционных устройств).

Опыт работы спиртовых заводов показывает, что продолжительность хранения зависит от качества поступившего зерна и технологических особенностей хранилищ. Во время хранения сырья в отдельных зерновках происходят физико-химические изменения, зависящие от условий хранения и состояния насыпи зерна. Устойчивое при хранении и имеющее сорную примесь сырье теряет незначительное количество влаги гидрофильных веществ зерновок в условиях аэробного дыхания. У свежеубранного происходит снижение влажности («потение» зерновок).

Завершается образование высокомолекулярных соединений (углеводов, белков, жиров, витаминов), уменьшается активность ферментов. Высокая влажность и температура насыпи активизируют все ферменты зерновок. Имеющиеся в растворимой форме углеводы, расщепленные а-амилазой, служат для создания нового вещества (корней и побегов), а при дальнейшем расщеплении В-ами-лазой используются зерновкой для анаэробного дыхания. Ферментативное расщепление белка происходит ступенчато (как и углеводов) протеазами, в результате чего образуются аминокислоты. Липазы расщепляют жиры на глицерин и жирные кислоты (повышающие кислотность зерна).

Оксидазы активируют дыхание зерновок, отчего в межзерновое пространство насыпи выделяются вода, двуокись углерода, этиловый спирт и тепло. Даже при низкой влажности и температуре засоренное (поврежденными, щуплыми, семенами сорняков) сырье отличается высокой активностью амилаз, приводящей к интенсивному протеканию обменных процессов (расщеплению) в растворимых углеводах зерновок, увеличивающих влажность насыпи сырья. Потери сухих веществ зерновок, обсемененных микроорганизмами и засоренных вредителями, происходят в результате размножения живых существ, приводящих к повышению влажности насыпи сырья.

Таблица №1. Характеристика качества зерна

|

Показатели |

Рожь |

Ячмень |

Овес |

Просо |

|

Влажность,%, не более |

15,5 |

15,5 |

16,0 |

15,0 |

|

Засоренность общая,%, не более |

5,0 |

5,0 |

5,0 |

5,0 |

|

Засоренность сорная,%, не более |

2,0 |

2,0 |

2,0 |

3,0 |

|

Засоренность зерновая,%, не более |

— |

3,0 |

3,0 |

4,0 |

|

Всхожесть на 5-е сутки,%, не менее |

— |

92 |

92 |

92 |

|

Энергия прорастания на 3-и сутки, %, не менее |

85* |

85 |

85 |

85 |

|

||||

Качество зерна, идущего на разваривание, не регламентируется. Желательно, чтобы зерно было здоровое, высокой крахмалистости, влажностью 14 — 17% в зависимости от культуры и с небольшой засоренностью. Предварительно здоровое зерно оценивают органолептически.

Подготовка зерна. Все виды зерна, поступающего в производство, очищают от пыли, земли, камней, металлических и других примесей. Зерно, предназначенное для приготовления солода, освобождают также от щуплых зерен, половинок и семян сорных растений.

Воздушно-ситовое сепарирование. Примеси, отличающиеся от зерна данной культуры толщиной (шириной) и аэродинамическими свойствами (парусностью), отделяют на воздушно-ситовом сепараторе. При очистке ячменя, овса и проса производительность сепаратора снижается на 20…30%. В очищенном зерне содержание примесей не должно превышать 1%.

Магнитное сепарирование. Мелкие металлические примеси, содержащиеся в зерне после очистки в воздушно-ситовых сепараторах, удаляют с помощью магнитных сепараторов.

Отделение семян сорных растений. С помощью сит зерно можно разделить только по толщине и ширине. Примеси, отличающиеся от основной культуры длиной зерна, выделяют на машинах, называемых триерами. Рабочий орган триера — цилиндр или диск с ячейками, выбирающими из зерновой массы короткие частицы. В зависимости от назначения различают два вида триеров: куколеотборники — выделяющие из основной культуры половинки зерен и шаровидные примеси, например семена куколя; овсюгоотборники — выделяющие зерно основной культуры, например ячменя, ржи, из смеси его с длинными зернами овса и овсюга.

Разваривание сырья. Разваривание осуществляют для разрушения клеточных стенок, освобождения крахмала из клеток и перевода его в растворимую форму, в которой он быстрее и легче осахаривается ферментами. Разваривание крахмалсодержащего сырья проводят путем обработки его паром с избыточным давлением 400 — 500 кПа.

При разваривании происходит ряд сложных физических, физико-химических и химических изменений. При тепловой обработке в процессе разваривания идет интенсивное набухание крахмала, его кластеризация и переход в растворимую форму, обусловленные интенсивным поглощением воды. При выходе разваренной массы из варочного аппарата давление снижается до атмосферного, что вызывает превращение содержащейся в клетках воды в пар, объем которого в несколько раз превышает объем воды. Такое резкое увеличение объема приводит к разрыву клеточных стенок сырья и превращению его в однородную массу. Процесс разваривания сопровождается увеличением содержания сахаров и декстринов за счет частичного гидролиза крахмала под действием собственных ферментов сырья и естественной кислотности. Высокая температура па стадии разваривания вызывает протекание процессов меланоидинобразования (взаимодействие сахаров с аминокислотами), термического разложения сахаров (карамелизапня) и других, что приводит к снижению количества сбраживаемых сахаров.

В настоящее время разваривание крахмалсодержащего сырья производят тремя способами: периодическим, полунепрерывным и непрерывным. Наибольшее распространение получило непрерывное разваривание по двум схемам. По первой схеме разваривание осуществляют при пониженной температуре (130 — 140°С), но длительное (50 — 60 мни).

По второй схеме температура разваривания 165 — 172 °С и продолжительность варки 2 — 4 мин. При непрерывном разваривании сырье постоянным потоком движется через варочный аппарат.д.ля обеспечения равномерности потока сырье измельчают.

Непрерывное разваривание измельченного сырья включает операции: дозирование сырья и воды, приготовление замеса и разваривание в две стадии (нагрев замеса до температуры варки и выдержка замеса при этой температуре).

Процесс непрерывного разваривания осуществляется следующим образом. Измельченное зерно смешивают с водой в количестве 2,0 — 3,5 л на 1 кг зерна. Воду добавляют с таким расчетом, чтобы концентрация зернового замеса составляла 16 — 17% сухого вещества. Зерновой замес нагревают вторичным паром до 70 — 75°С и подают насосом в контактную головку, где происходит мгновенный нагрев замеса (кашки) паром до 100 110°С. Затем подогретый замес подают в варочный аппарат, состоящий из 2 — 4 ступеней (колонн).

Охлаждение разваренной массы и её осахаривание

Осахаривание заключается в обработке охлажденной разваренной массы солодовым молоком или ферментными препаратами для гидролиза полисахаридов, белков и других сложных веществ. Основным и наиболее важным процессом при этом является ферментативный гидролиз крахмала до сбраживаемых сахаров, поэтому процесс и называется осахариванием. В результате осахаривания разваренной массы получают продукт — сусло спиртового производства.[4]

В производстве спирта воздействие ферментов на составные вещества сырья осуществляется на нескольких технологических стадиях

При осахаривании разваренной массы солодовым молоком: крахмал гидролизуется на 70 — 75% до мальтозы и глюкозы и на 25 — 30% до предельных декстринов, которые расщепляются: до Сахаров на стадии брожения. При использовании солодового молока получается сусло, содержащее 71 — 78% мальтозы и 22 — 29% глюкозы от суммы всех сбраживаемых cахаров. Сусло, полученное при осахаривании ферментными препаратами микробного происхождения, содержит 14 — 21% мальтозы и 79 — 81% глюкозы.

Такое различие в продуктах гидролиза крахмала при использовании разных осахаривающих материалов связано с тем, что в солодовом молоке содержатся A — и (B-амилаза и декстриназа, а ферментные препараты микробного происхождения содержат A-амилазу и глюкоамилазу. Все эти ферменты отличаются по характеру действия на крахмал и по отношению к температуре и кислотности среды. В зависимости от происхождения A-амилазы могут расщеплять крахмал только до декстринов (A-амилазы бактериального происхождения) или образуют и декстрины, и сахара (большинство A-амилаз грибного происхождения и ферменты солода).

Поэтому осахаривание разваренной массы осуществляют при определенных температуре, кислотности, концентрации субстрата и осахаривающего материала.

Наиболее прогрессивным способом осахаривания является непрерывное осахаривание с вакуум-охлаждением. Сущность его заключается в снижении давления, что приводит к мгновенному охлаждению разваренной массы вследствие затрат тепла на испарение воды. Охлаждение под вакуумом предотвращает тепловую инактивацию ферментов осахаривающих материалов. К охлажденной массе добавляют осахариваюшие материалы. Оптимальная температура действия амилолитических ферментов 57 — 58 °С. Непрерывное осахаривание разваренной массы производят по одно или двухпоточному способу. При однопоточном способе в осахариватель (цилиндрический аппарат с коническим днищем и мешалкой) подают разваренную массу, все расчетное количество осахаривающих материалов и выдерживают в течение 10 — 15 мин. При двухпоточном способе разваренную массу разделяют на два равных потока и направляют в два осахаривателя. В первый осахариватель подают 2/3 осахаривающих материалов, во второй частично осахаренное сусло охлаждают и подают на брожение в первый и второй головные аппараты бродильной батареи.

Готовое сусло должно содержать 16 — 18% сухого сахара, в том числе 13 — 15% сбраживаемых сахаров; кислотность 0,2 — 0,3 град. При пробе на йод окраска сусла не должна изменяться.

Сбраживание. Сбраживание осахаренной массы (сусла) начинается с момента введения в нее производственных дрожжей. Под действием ферментов дрожжей идет расщепление мальтозы до глюкозы, которая затем сбраживается в спирт и диоксид углерода — основных продуктов брожения. Наряду с этим образуются вторичные и побочные продукты брожения: высшие спирты, кислоты и эфиры. По мере сбраживания моно — и дисахаридов под действием амилолитических ферментов происходит доосахаривание декстринов и крахмала, содержащихся в сусле. От скорости этого процесса зависит длительность брожения.

В процессе брожения сусла можно выделить три периода: взбраживание, главное брожение и дображивание. В первом периоде происходит интенсивное размножение дрожжей и сбраживание Сахаров. Второй период характеризуется энергичным сбраживанием Сахаров и сопровождается бурным выделением диоксида углерода. В третьем периоде идет медленное дображивание Сахаров, образующихся в результате доосахаривания декстринов сусла.

Процесс брожения проводят в закрытых бродильных аппаратах для предотвращения потерь спирта и выделения диоксида углерода в производственное помещение. Герметически закрытый бродильный аппарат представляет собой вертикальный цилиндр со сферическим или коническим днищем, внутри него установлен змеевик для охлаждения бродящего сусла.

Когда содержание сухого вещества достигнет 5 — 6%, массу подают в первый головной бродильный аппарат, в который одновременно подается охлажденное сусло. При заполнении первого головного бродильного аппарата сбраживаемое сусло на него перетекает, во второй головной аппарат, из него — в третий и т.д. Длительность брожения составляет 60 ч. Из последней, аппарата зрелая бражка подается на перегонку. При брожении в аппаратах поддерживается определенная температура: в первом — 26 — 27 °С, во втором — 27, в третьем — 29 — 30, в

Выделяющийся при брожении диоксид углерода вместе с парами спирта из бродильных аппаратов поступает в специальные ловушки, и которых происходит растворение спирта и отделение диоксида углерода. Водно-спиртовая жидкость из ловушки направляется вместе с бражкой на перегонку, а диоксид углерода — в специальный цех для получения сухого льда или жидкого диоксида углерода.

Зрелая бражка должна соответствовать установленным нормам. Крепость бражки (содержание этилового спирта в объемных процентах) должна находиться в пределах 8,0 — 9,5 об.%: содержание несброженных Сахаров не должно превышать 0,4 — 0,5%; кислотность зрелой бражки не должна превышать 0,5-0,6 град.

Отгонка спирта из бражки и его ректификация. Получаемая в результате брожения зрелая бражка имеет сложный состав. Кроме воды и спирта она содержит различные органические и неорганические соединения: сахара, декстрины, минеральные вещества, летучие соединения (эфиры, спирты, альдегиды, кислоты) и др. Состав и содержание примесей зависит от вида сырья, его качества, режимов его переработки в ходе технологического процесса.

Для выделения спирта из бражки и его очистки применяется ректификация. Ректификацией называется процесс разделения смеси, состоящей из двух или большего числа компонентов, кипящих при разных температурах. При кипении такой смеси компонент с более высокой упругостью пара (более летучий) переходит в паровую фазу в относительно больших количествах, а паровая фаза обогащается более летучим компонентом. Температура кипения этого компонента при постоянном давлении ниже. Поэтому при кипении смеси летучих компонентов паровая фаза обогащается компонентом, имеющим более низкую температуру кипения. В водно-спиртовом растворе упругость паров спирта при любой температуре значительно выше упругости паров воды. Вследствие этого содержание спирта в парах больше, чем в кипящем водно-спиртовом растворе.

Очистка спирта от примесей путем перегонки основана на различии коэффициентов их испарения. Коэффициентом испарения называется отношение концентрации данного вещества в паровой фазе к концентрации в жидкой фазе. Коэффициенты испарения отдельных примесей отличаются один от другого и изменяются в зависимости от содержания этилового спирта. Для определения возможности очистки этилового спирта от примесей необходимо сравнить коэффициент испарения примесей с коэффициентом испарения этилового спирта.

При коэффициенте ректификации, равном единице, перегонка неэффективна, так как дистиллят после нее остается без изменения. Если коэффициент ректификации больше единицы, то в дистилляте больше примесей, чем в первоначальной смеси. Если коэффициент ректификации меньше единицы, то в дистилляте меньше примесей, чем в перегоняемой смеси. Для головных примесей коэффициент ректификации больше единицы, для хвостовых — меньше.

Очистку спирта-сырца от примесей производят в настоящее время преимущественно на ректификационных установках непрерывного действия, в которых спирт-сырец освобождается от примесей в соответствии со значениями коэффициентов испарения. Такие установки используются на ликеро-водочных заводах, где основным сырьем является спирт-сырец.

Ректификованный спирт в настоящее время на спиртовых заводах получают непосредственно из бражки на брагоректификационных установках косвенного действия. В установку входят три колонны: бражная. эпюрациопная и ректификационная. В бражной колонне из бражки выделяют этиловый спирт и летучие примеси, в эпюрационной отделяют головные примеси, в ректификационной получают ректификованный спирт. В состав установки входят две дополнительные колонны — сивушная и окончательная. Сивушная колонна предназначена для выделения фракции высших спиртов (сивушное масло) и их концентрации, а окончательная колонна — для дополнительного освобождения этилового спирта от примесей.

На установке косвенного действия процесс ректификации осуществляется следующим образом. Бражку подогревают до 90°С в бражном подогревателе и подают на верхнюю тарелку бражной колонны, в которую снизу поступает греющий пар. Пары, поднимающиеся из бражной колонны, поступают в конденсатор через бражный подогреватель, где отдают тепло поступающей в бражную колонну зрелой бражке. В конденсаторе пар полностью конденсируется и полученный конденсат крепостью 45 — 55 об.% поступает в эпюрационную колонну.

Аппаратурно-технологическая схема спиртового производства: 1 — нория; 2 — весы; 3 — подвесовой бункер; 4 — мойка зерна; 5 — емкость для озонирования зерна; 6 — установка для озонирования воды; 7 — винтовой насос; 8 — аппарат гидротермической обработки; 9 — сборник жидкой фазы; 10 — шлюзовой затвор; 11 — активный смеситель; 12 — роторно пулъсационный агрегат РПА-50С-СД; 13 — смеситель; 14 — роторно пулъсационный агрегат РПА-ЗОС-СД; 15, 18 — насосы; 16 — ГДФО-1; 17 — ГДФО-П; 19 — спиральный теплообменник

Сусло из осахаривателя с концентрацией сухих веществ 20-22%, охлажденное до температуры складки 24…26 °С, перекачивается на центрифугу 1, где разделяется на две фракции. Жидкая фаза — осветленное сусло подается в бродильное отделение. Твердая фаза — дробина спиртовая с влажностью 70-75% поступает в сборник для промывки 2, который снабжен мешалкой. Сюда же подается техническая вода в соотношении 1:5 к массе дробины с температурой 50…55 °С. Смесь пребывает в сборнике 10-15 мин. Вымытый из дробины растворимый белок с промывными водами насосом 11 перекачивается на фильтр 3 для отделения от взвешенных частиц. Очищенный белковый раствор насосом перекачивается на ультрафильтрационную установку 4 с целью выделения и концентрирования белковых фракций до заданной концентрации. Отделенная промытая дробина может быть использована в качестве кормового продукта или компонента для производства комбикормов.

Пермеат из ультрафильтрационной установки направляется в сборник для пермеата 7, а белковый концентрат подается в вакуум-выпарной аппарат 5. Упаренный белковый концентрат стекает в сборник 6, откуда направляется на сушилку 8, где высушивается до влажности не более 10%. Высушенный белковый концентрат поступает в сборник 9, а затем к потребителю.

Жидкая фаза — осветленное сусло — подается в количестве 18-20% в час от полного объема в головной бродильный аппарат 10 и далее в бродильные аппараты 12. Диоксид углерода из бродильных аппаратов проходит через спиртоловушку (14).

Температура в первом аппарате 26…27 °С, во втором 28 °С, в третьем 29…30 °С, в последующих 27…28 °С. Продолжительность брожения 52-54 ч.

Зрелая бражка из последнего бродильного аппарата 12 насосом 11 перекачивается в передаточную емкость 13, откуда подается на БРУ. Бражка, предварительно подогретая в дефлегматоре 16, поступает в бражную колонну 15. В холодильнике 17 образуется бражной дистиллят.

Технология переработки послеспиртовой барды

Барда — основной отход производства этилового спирта. В настоящее время на большинстве спиртовых заводов мира барду тем или иным образом перерабатывают, в основном на корма. Перевозить непереработанную барду невыгодно: большое содержание жидкости и довольно низкое — ценных веществ делает транспортировку этих отходов нерентабельной.

Предлагаемые технологии переработки барды можно условно разделить на четыре основные технологические схемы:

- Схемы с выпарными станциями.

- Схемы с аэробной микробиологической переработкой жидкой фазы с получением кормовых дрожжей;

- Схемы с метантанками с получением биогаза.

- Комбинированные схемы. В их основу положены известные и уже успешно зарекомендовавшие себя технологические приемы — разделение жидкой и твердой фазы на центрифугах, выращивание кормовых дрожжей на субстрате, сушка продукции.

Схемы с выпарными станциями

Технология «упаривания фугата» в выпарных станциях самая распространенная в мире. Привлекательная простота технического оформления не снимает, однако, проблем: стоимость выпарных станций и вспомогательного оборудования достаточно высока, процесс выпарки требует значительных энергетических затрат, а утилизация получаемого конденсата становится отдельной задачей.

В России полный цикл переработки барды реализован только на одном спиртовом заводе (ОАО «Татспиртпром» филиал «Буинский спиртзавод»).

На ряде спиртовых заводов ФГУП «Росспиртпром» реализован усеченный цикл переработки барды в продукт. В этом случае перерабатывается только твердая фаза барды — «кек», а «фугат» сливается.

Схемы с получением кормовых дрожжей

Со второй половины XX века в качестве кормовой добавки в животноводстве стали широко применяться кормовые дрожжи. Они существенно повышают биологическую ценность кормов, прежде всего за счет содержащихся в них незаменимых аминокислот и витаминов.

В настоящее время получение кормовых дрожжей ограничено мелкими местными производствами в различных хозяйствах.

Существенное снижение стоимости оборудования с одновременным снижением эксплуатационных затрат при переработке послеспиртовой барды можно получить, если применить вместо выпаривания технологию аэробной микробиологической переработки жидкой фазы с получением концентрированных кормовых дрожжейВсе подобные предприятия используют крайне неэффективное оборудование, требующее расхода огромных энергетических ресурсов и серьезных эксплуатационных расходов.

Схемы с получением биогаза в метантанках

Схемы с получением биогаза не нашли широкого применения ни за рубежом, ни в России. Технология переработки барды на биогаз основана на анаэробном брожении (брожении без доступа кислорода).

Барда подается в специальные емкости, в которые вводятся анаэробные бактерии. Бактерии, поедая содержащиеся в барде питательные вещества, вырабатывают биогаз.

Биогаз может утилизироваться в заводских котельных, а выпадающий осадок может быть использован в качестве добавки к кормам или высококачественного удобрения.

Достоинством данного метода переработки являются относительные низкие эксплуатационные затраты. Однако, в данном способе переработки барды необходимы огромные метантанки (а, значит, и значительные земельные участки), т.к. процесс переработки барды анаэробными бактериями крайне медленный. Другим недостатком метода является весьма длительный период выхода на режим — до 6 месяцев.

Комбинированная схема переработки барды

Сравнительно недавно разработанная технология предусматривает переработку послеспиртовой барды в сухой дрожжевой кормовой концентрат (ДКК).

ДКК — это смесь твердой фазы барды, с выращенными на основе фугата кормовыми дрожжами. Введение дрожжей в качестве биологически активной добавки в «кек» позволяет получать готовый кормовой продукт.

Предложенная схема позволяет в значительной степени экономить энергоресурсы в процессе переработки барды. Экономия энергоресурсов производится, в основном, за счет «механического» выделения воды из фугата и применения для сушки роторно-трубчатых сушильных печей, имеющих энергопотребление в 4-6 раз ниже, чем распылительные сушилки.

Сухая барда содержит порядка 90% сухих веществ, состав которых входят: сырой протеин, безазотистые экстрактивные вещества, жир, клетчатка, зола, витамины и микроэлементы.

Хранение барды летом в течение более одних суток приводит к разложению белка, что вызывает закисание барды и снижение ее кормовых качеств.

Производство спирта из мелассы

Технология получения этилового спирта из мелассы основана на ферментативном сбраживании сахаров дрожжевыми микроорганизмами и включает

- подготовка мелассы к сбраживанию;

- приготовление мелассного сусла;

- приготовление чистых культур спиртовых дрожжей;

- дрожжегенерирование;

- сбраживание сусла;

- перегонка бражки.

Подготовка мелассы к сбраживанию. Процесс подготовки мелассы включает ряд операций, таких, как тепловая обработка, химическое антисептирование, подкисление, внесение питательных веществ, кларификация, гомогенизация и выдержка.

Меласса может быть заражена посторонними микроорганизмами, жизнедеятельность которых приводит к нарушению технологии сбраживания, нерациональным потерям сахаров, ухудшению качественных показателей продукции.

Наиболее эффективным для обеззараживания мелассы являются химическое автисептирование и тепловая обработка (стерилизация, пастеризация).

Антисептирование и подкисление. Мелассу обеззараживают и подкисляют добавлением серной или соляной кислоты, хлорной извести, формалина, сульфонола и других химических веществ.

Серную или соляную кислоту добавляют, чтобы обеззаразить мелассу и создать оптимальный для жизнедеятельности дрожжей рН среды в мелассном сусле.

Количество добавляемой кислоты рассчитывают исходя из потребности на нейтрализацию щелочных меласс и дополнительного расхода для подкисления сусла до рН 5,1-5,3 при однопоточной схеме сбраживания и рН 4,8-5,1 при двухпоточ-ной схеме. Кислоты перед добавлением в мелассу разбавляют 4-5-кратным количеством воды.

Подкисление серной кислотой ведется на большинстве спиртовых заводов. На заводах, имеющих цехи кормовых дрожжей и станции упаривания барды, применяются соляная кислота» соли которой не дают осадка на поверхностях теплообмена.

При однопоточной схеме сбраживания подкисляют всю мелассу, поступающую в производство. Выдержка подкисленной мелассы производится в течение 8-12 ч.

При двухпоточной схеме сбраживания подкисляют и антисептируют соляной или серной кислотой только ту часть мелассы, которая идет на приготовление сусла для дрожжей. Кислотность сусла для дрожжей составляет 0,9-1,0°, что соответствует рН 4,1-4,3. Антисептирование при этой кислотности достигается выдержкой в течение 4-8 ч.

Высокая кислотность иногда является недостаточной для предотвращения развития вредной микрофлоры, содержащейся в мелассе. Поэтому кроме кислотного антисептирования неразбавленной мелассы, особенно при однопоточной схеме сбраживания, применяют другие антисептики.

Хлорную известь, содержащую 32-35 % активного хлора задают в мелассу в виде водной вытяжки. Для этого к извести, загруженной в емкость, добавляют пятикратный объем воды, хорошо размешивают, дают раствору отстояться в течение 2-3 ч. Светлый раствор декантируют и задают в мелассу, хорошо перемешивая.

На 1 т мелассы нормального качества добавляют 0,5-0,6 кг хлорной извести и выдерживают в течение 2-3 ч. Для средне-инфицированной мелассы расход хлорной извести составляет 0,8-1,0 кг/т, выдержка -4-5 ч, для сильноинфицированной- соответственно 1,2-1,5 кг/т и 5-6 ч. В мелассном сусле известь нейтрализуется за счет окислительных процессов, в том числе от добавления кислот на подкисление, вследствие чего не оказывает ингибирующего действия на дрожжи.

Сульфонол подавляет кислотообразующую микрофлору и не влияет на жизнедеятельность дрожжей. Расход на 1 т мелассы 70-100 г. Добавляется в виде водного раствора подобно хлорной извести. Сохраняет бактерицидные свойства в мелассе и мелассном сусле в течение 10-15 дней.

Тепловая обработка. Сильноинфицированная меласса, которая не исправляется кислотным и химическим антисептированием, подвергается тепловой обработке.

Стерилизация проводится путем нагрева мелассы до температуры 109-110°С и выдержкой при этой температуре в течение 1,5-2 мин. Нагрев осуществляется в теплообменниках, теплоносителем является пар. Нагретая меласса после выдержки в течение 1,5-2 мин подается в сборник, где с помощью аэрирования воздухом из нее удаляются летучие вещества.

Затем она охлаждается до 25-30 °С (водой или холодной мелассойчерез теплообменник).

Пастеризация в отличие от стерилизации проводится путем нагрева мелассы при более низких температурах (85-95 °С), но более длительном выдерживании (50-60 мин).

Пастеризация применяется при средней степени инфицированности мелассы.

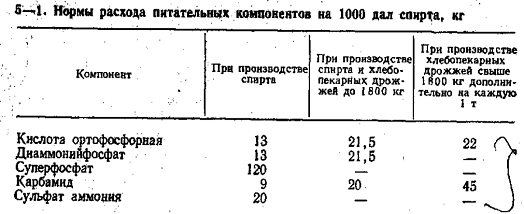

Внесение питательных компонентов. Для обеспечения высокоактивной жизнедеятельности дрожжей в процессе сбраживания в, мелассу вносятся питательные компоненты. В качестве фосфорного питания применяют 70%-ную ортофосфорную кислоту или диаммонийфосфат, азотистого -карбамид (мочевину).

Используют и другие фосфор- и азотсодержащие вещества (табл. 5-1).

Питательные компоненты вводят в мелассу в виде предварительно приготовленных растворов одновременно с серной или соляной кислотой. Кислоты и растворы солей вносят дозирование, пропорционально количеству поступающей мелассы при выпуске мелассы из весов в мелассные сборники выдерживатели суточного запаса.

При переработке тростниковой (черной), сахаротростниковой и рафинадной меласс, тростникового сахара-сырца и дефектного белого сахара в смеси со свеклосахарной мелассой или отдельно расход питательных веществ для дрожжей на 1т сбраживаемых Сахаров указанных видов сырья, кроме свеклосахарной мелассы, составляет: ортофосфорная кислота (70%) или диаммонийфосфат -3,3 кг; карбамид или сернокислый аммоний — соответственно 9 и 20 кг. Расход питательных веществ на свеклосахарную мелассу в этом случае сохраняется на уровне норматива при переработке ее одной.

Кларификация мелассы. На спиртовых заводах, имеющих производство хлебопекарных дрожжей, выделяемых из мелассно-спиртовых бражек, свекловичную мелассу рекомендуется кларифицировать (осветлять).

Особенно необходима кларификация при переработке тростниковой и рафинадной меласс в чистом виде.

Осветление проводят на сепараторах-кларификаторах. Мелассу перед поступлением на установку разбавляют водой в соотношении 1 : 1, при этом раствор нейтрализуют или подкисляют до требуемой кислотности. Иногда разбавленную мелассу стерилизуют или пастеризуют, затем охлаждают в закрытых теплообменниках, после чего подают в кларификатор.

Выдерживание и гомогенизация. Меласса с добавленными й нее антисептиками (при необходимости), кислотами и питательными солями подается в сборники суточного запаса, где выдерживается не менее 8 ч. Для стабилизации режима сбраживания ее усредняют (гомогенизируют) путем перемешивания в сборниках насосом. Забор мелассы насосом производится с нижней части сборника, а подача — в верхнюю. Усреднение производят в период приемки мелассы, а также во время забора ее на рассиропку.

Гомогенизация особенно необходима при переработке дефектной мелассы, а также при использовании тростниковой и рафинадной меласс в смеси со свеклосахарной.

Приготовление мелассного сусла. Для нормальной жизнедеятельности дрожжей и оптимальных условий сбраживания мелассу необходимо разбавить водой до концентрации сухих веществ 20-22 %. Для приготовления сусла рекомендуется применять артезианскую воду. Можно использовать конденсаты, полученные при упаривании послеспиртовой и последрожжевой барды спиртовых заводов, работающих на мелассе. При использовании для приготовления сусла для дрожжей прудовой или речной воды ее обрабатывают хлорной известью из расчета 20-30 мг активного хлора на 1 л воды с выдержкой в течение 1 ч.

При непрерывном брожении мелассное сусло готовят на непрерывнодействующих рассиропниках, представляющих собой аппараты для смешивания и растворения мелассы холодной и горячей водой в непрерывном потоке, с регулированием концентрации сусла (по плотности) и температуры сусла. Применяются также рассиропники трубчатого типа с диафрагмами, принудительным механическим размешиванием и др. При однопоточной схеме сбраживания сусло готовят только концентрацией сухих веществ 20-22 %. При двухпоточной схеме сусло для дрожжей готовится концентрацией 12 % СВ, а мелассное сусло, используемое для основного брожения, -32-34 % СВ. При работе по усовершенствованной двухпоточной схеме УкрНИИСПа рекомендуется сусло для дрожжей готовить концентрацией 8-9 % СВ, а основное сусло -35-36 % СВ. Соотношение потоков сусла для дрожжей и сусла основного при двухпоточных схемахсбраживания 1 : 1, вследствие чего средняя концентрация смеси равняется 22 % СВ.

Тростниковую (черную), сахаротростниковую и рафинадную мелассу перерабатывают по двухпоточной схеме вместе со свеклосахарной мелассой. Смесь меласс содержит до 20% сахара. Дрожжи размножают на свеклосахарной мелассе, а брожение ведут на смеси меласс.

Концентрация сусла для.дрожжегенерирования составляет 10-12 % СВ, а основного сусла — 27- 28 %ХВ.

Переработку сахара-сырца и дефектного белого сахара проводят, в смеси со свеклосахарной мелассой. При работе по однопоточной схеме концентрацию сахаромелассного раствора устанавливают из расчета получения зрелой бражки крепостью 8- -8,5 % об. При применении двухпоточной схемы дрожжи приготавливают на сусле концентрацией 12-13 % СВ, а основное -сусло готовят на мелассе, оставшейся после приготовления дрожжей, и сахаре-сырце или дефектном белом сахаре. Концентрация основного сусла составляет при переработке дефектного сахара в количестве 25 % общей массы сахара в. смесителе 27-28 % СВ; 50 %. -24-25; 75 % -21-22 % СВ.

Выращивание чистой культуры дрожжей. Для сбраживания сахаромелассных растворов на спирт применяют дрожжи расы В, гибридные дрожжи Г-67, Г-73, Г-75, Г-112.

Дрожжи расы В -осмофилы. Хорошо сбраживают сахарозу, фруктозу, глюкозу, но лишь на ‘/3 — раффинозу (трисахарид).

Плохо сбраживают мальтозу из-за низкой активности фермента мальтазы, расщепляющего мальтозу (дисахарид) на две молекулы глюкозы.

Гибридные дрожжи, полученные скрещиванием рас В и Яс пивными дрожжами, обладают высокой бродильной энергиейи почти полностью сбраживают раффинозу [вырабатывают фермент а-галактозидазу, расщепляющий сахар мелибиозу (оста-ток от расщепления раффинозы) на моносахара галактозу и глюкозу).

Свеклосахарную, тростниковую (черную) и рафинадную мелассы, содержащие значительные количества раффинозы, рекомендуют сбраживать двумя культурами дрожжей: расой В и гибридом Г-75 двухстадийным способом.

При производстве из мелассы спирта и хлебопекарных дрожжей, получаемых выделением их из спиртовой бражки, применяют дрожжи расы В в смеси с гибридом Г-112. Дрожжи расы В обеспечивают нормативный выход спирта из мелассы, а Г-112 — высокую активность хлебопекарных дрожжей.

Чистые культуры дрожжей на спиртовые заводы поступают из научно-исследовательских институтов спиртовой промышленности — ВНИИПрБ и УкрНИИСПа. Они поставляются в пробирках, закрытых пробками и залитых сургучом.

В зимнее время чистая культура дрожжей готовится на сусле-желатине, в летнее — на сусле-агаре.

Разведение дрожжей из пробирок до объема 3 л проводят в лабораторных условиях в колбах, дальнейшее разведение ведут в дрожжегенераторном отделении в аппаратах чистой культуры (АЧК) вместимостью 20, 1000 и 5000 л. После этого дрожжи поступают в дрожжегенератор (табл. 5-2).

Для пробирки питательная среда (сусло) готовится из измельченного сухого ячменного солода. Сусло не подкисляется. Для стадий 2-4 в мелассное.сусло добавляют солодовое концентрацией 10-12 % СВ в количестве 10 % по объему (до стерилизации).

Для стадий 5-7 в мелассное сусло добавляют диаммонийфосфат (или ортофосфорную кислоту) и карбамид в количестве соответственно 0,12 и 0,2 % по массе мелассы (до стерилизации).

После задачи дрожжей из АЧК-1 в АЧК-2 подают стерильное мелассное сусло (подмолодки) в три приема. Объем первой подмолодки составляет 50%, второй -30, третьей — 20% полезного объема АЧК-2. Подмолодки задают в период, когда видимая плотность АЧК-2 снижается до 10-11% до сахаромеру.

Брожение в аппаратах чистой культуры ведется с таким расчетом, чтобы к моменту передачи дрожжей в следующий аппарат содержание алкоголя в дрожжевой мелассе не превышало 2,5-3% об., т. е. при снижении видимой плотности ниже начальной видимой концентрации на 4,5-5,0 %.,

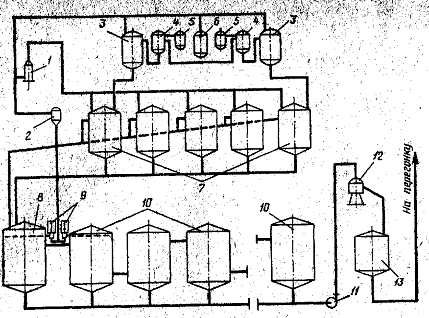

Схема дрожжегенерирования и брожения по усовершенствованному однопоточному способу: 1 — рассиропннк; 2- фильтр мелассы; 3, 4, 5- аппараты чистой культуры дрожжей; 6 — стерилизатор; 7- дрожжегенераторы; 8 бродильный аппарат головной;9 -щелевые расходомеры мелассы; 10 — бродильные аппараты; 11 -насосе 12- сепаратор бражки;-13передаточный сборник

Накопление спирта в дрожжегенераторе допускается не более 3,0-*-3,5 % об., а при работе по усовершенствованной двухпоточной схеме — 2,8- 3,0 % об..

По окончании стадии в АЧК-2 дрожжи в количестве 30 % передают в АЧК-3 и 20 % — в другой АЧК-2. В последнем проводят разведение дрожжей с тремя подмолодками с осуществлением в дальнейшем стадий 7-8. При отсутствии второго АЧК-2 дрожжевую массу, оставшуюся после Отбора 30 % дрожжей в АЧК-3, разводят добавлением сусла.

На спиртовых заводах, вырабатывающих только спирт, ввод чистой культуры дрожжей из пробирки в производство осуществляется 1 раз в месяц, замена дрожжей в бродильной батарее производится 3-4 раза в месяц. На спиртовых заводах, имеющих цехи хлебопекарных дрожжей, выделяемых из бражки, количество замен дрожжей увеличивается до 10-^-12 в месяц.

Первую замену дрожжей производят путем разведения чистой культуры, начиная со стадии 7, для которой маточными служат дрожжи из АЧК-2. Для следующей замены разведение дрожжей начинают со стадии 5, для которой в качестве маточных используются дрожжи из 3-литровых колб, хранящихся в холодильнике.

Дрожжегенерирование и сбраживание. Сбраживание мелассного сусла с использованием дрожжей, выращенных в дрожжегенераторах, производят в бродильных аппаратах (чанах) в непрерывном потоке бражки, для чего бродильные чаны соединены между собой в непрерывнодействующую бродильную батарею.

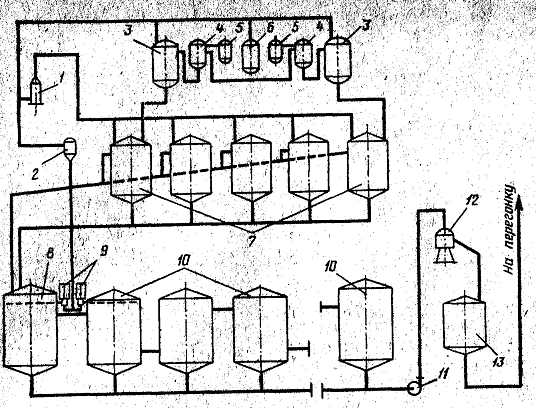

Применяют два способа сбраживания: однопоточный и двухпоточный. Аппаратура для приемки, подготовки и брожения мелассы в этих схемах одинакова. Разница заключается лишь в том, что в однопоточной схеме (рис. ‘5-1) имеется один рассиропник мелассы, а в двухпоточной — два: один для приготовления сусла для дрожжей, второй для основного мелассного сусла.

Различие в технологии однопоточного и двухпоточного способов заключается в применении для дрожжегенерирования мелассного сусла разных концентраций.

Обычная двухпоточная схема предполагает применение мелассного сусла двух концентраций сусла для дрожжей 12% СВ, основного сусла 32 % СВ.

Меласса из сборников суточного запаса подается в напорные баки, откуда поступает на рассиропку. Сусло для дрожжей’ и основное сусло имеют раздельные сборники суточного запаса и напорные баки мелассы, что обусловлено различием в кислотности (сусло для дрожжей имеет кислую реакцию среды, основное сусло — нейтрально-щелочную).

Сусло для дрожжей из рассиропника распределяется в дрожжегенераторы, где размножение дрожжей производится при непрерывном аэрировании среды сжатым воздухом из расчета 3-4 м3/ч на 1 м3 среды.

Дрожжи для засева дрожжегенераторов применяются в видечистой культуры и задаются из АЧК-3. Время, необходимое длявыхода на режим сбраживания после задачи чистой культурыв дрожжегенераторы, составляет 6-10 ч. Для гашения пены в дрожжегенераторы и бродильные чаны добавляют олеиновую кислоту и соапсток.

Дрожжегенераторы (в количестве 4-6 шт.) рекомендуется устанавливать над бродильными чанами. Вместимость дрожжегенераторов составляет 25-30 % общей вместимости при двухпродуктовом производстве и 20-25 % при однопродуктовом. Количество бродильных чанов составляет 9-10 шт. Дрожжи из дрожжегенераторов сливаются в первый бродильный чан непрерывно.

Схема дрожжегенерирования и брожения по усовершенствованному двухпоточному способу: 1. 2 — рассиропники; 3 — дрожжегенераторы; 4 — бродильные аппараты головные; 5 — бродильные аппараты

Одновременно в этот чан, подается основное мелассное сусло в соотношении 1:1. Бражка из первого аппарата непрерывно перетекает по переточным трубам в последующие. На перегонку она поступает из последнего чана, который после опорожнения и стерилизации становится головным.

Для улавливания спирта газы брожения из дрожжегенераторов и бродильной батареи направляются в пеноловушку, затем в спиртоловушку. Полученная при этом спиртеодержащая жидкость через мерник направляется в сборник бражки для перегонки.

Усовершенствованная двухпоточная схема сбраживания обеспечивает более высокий выход спирта по сравнению с обычной. Аппаратура для ведения технологии по этой схеме такая же как и для обычной двухпоточной схемы (рис. 5-2).

Основой усовершенствованной двухпоточной схемы является снижение концентрации бродящего сусла на стадиях дрожжегенерирования и главного брожения (1-3 бродильные чаны).

Выращивание дрожжей в дрожжегенераторах ведется на сусле концентрацией 8-9% СВ. Сусло для дрожжей готовится на мелассе лучшего качества, в нее из расчета на всю перерабатываемую мелассу вносятся кислоты и питательные соли. Зрелые дрожжи из дрожжегенератора поступают в первый бродильный чан.

Основное сусло готовится более низкой концентрации СВ (35-36 %) и поступает на брожение не в один головной бродильный чан, а в первые три дробно с таким расчетом, чтобы поддерживать в них видимый отброд бражки: в первом чане 7,5-8,5 % СВ; во втором — 8,0-9,0; в третьем — 9,0-9,5 % СВ. Далее процесс брожения ведется, как и при обычной двухпоточной схеме.

Технологические показатели обычной и усовершенствованнойдвухпоточных схем сбраживания мелассы приводятся втабл. S-3. Спиртоулавливание ведется, как и при обычной двух-поточной схеме.

Переработка тростниковой (черной), сахаротростниковой и рафинадной меласс. Эти мелассы перерабатывают в смеси со свеклосахарной в соотношении 1:4. Рекомендуется применение двухпоточной схемы производства, при этом дрожжи размножают только на свеклосахарной мелассе.

Дрожжегенерирование при двухпоточной схеме ведут на сусле концентрацией 10-12% СВ, а при однопоточной-18- 19 % СВ. При дрожжегенерировании проводится усиленная аэрация {4-5 m3/(m3-4) и количество биомассы увеличивается до 22-24 г/л.

Сусло для дрожжей и основное сусло подкисляют до рН 5,0-5,1 при применении карбамида и до рН 5,5-5,6 при использовании сульфата аммония. Длительность брожения составляет 26-28 ч.

Тростниковая и рафинадная мелассы могут быть переработаны в чистом виде. Длительность дрожжегенерирования при переработке тростниковой и рафинадной меласс составляет 7-8 ч. Аэрирование ведется непрерывно, расход воздуха 4-5 м3/(м3-ч).

Рекомендуемый объем дрожжегенераторов 30^—35 % общего объема бродильной аппаратуры. Общая длительность брожения 30-36 ч.

Сахар перерабатывается только со свеклосахарной мелассой в количестве не более 75% общего содержания сахаров в смеси.

Сахарный раствор получают, смешивая в потоке сахар и воду, подаваемые в смеситель или же путем рециркуляции смеси воды и сахара в емкости с помощью насоса. Этот раствор подается мелассно-весовое отделение, где его смешивают с мелассой. В смесь добавляют требуемые для антисептирования и подкисления кислоты, питательные вещества для дрожжей. Смесь выдерживают не менее 3 ч, проводя, периодическую рециркуляцию с помощью насоса.

Для антисептирования сахарных растворов применяют сульфонол или формалин, а при их отсутствии — хлорную известь. Расход воздуха в дрожжегенераторах 4,5-5 м3/(м3/ч).

В бродильных чанах через 1,5-2 ч производится перемешивание бродящей массы в течение 35-45 мин миксерами или же рециркуляцией с помощью насоса. Общая продолжительность брожения (с учетом дрожжегенерирования) при переработке тростникового и дефектного белого сахара с содержанием СВ до 50 % общего количества сбраживаемых веществ смеси составляет 26-28 ч, а при содержании СВ 75 %ч достигает 30 ч.

При двухпоточной схеме дрожжи разводят на сусле из мелассы (концентрация 12-13% СВ, кислотность 0,8-1,0°Д).

В это сусло задают вce требуемое по расчету для процесса брожения азотистое и фосфорное питание. Основное сусло для бродильной батареи готовят из мелассы, оставшейся после приготовления сусла для дрожжей, и сахара.

Санитарный режим дрожжебродильного отделения. Для борьбы с инфекцией в спиртовом производстве осуществляются антисептирование и стерилизация мелассы, обработка воды и воздуха, стерилизация оборудования.

Стерилизацию технологического оборудования рекомендуется проводить следующим образом. Сборники мелассы очищают, моют чистой водой, внутренние их поверхности покрываются раствором хлорной извести. Через трубопрoводы прокачивают раствор хлорной извести, после чего они пропариваются не менее 30 мин острым паром. Рассиропники и трубопроводы к ним промываются водой и пропариваются, как и предыдущее оборудование, в периоды профилактической стерилизации дрожжегенераторов.

Подвод пара осуществляется следующим образом: в дрожжегенераторах-в воздухораспределительную систему, в бродильных аппаратах в переточные линии (нижняя часть), а на отдельных заводах -дополнительно в нижнюю часть аппарата. Подвод пара к коммуникациям должен обеспечить прогрев всех участков. Для спуска остатков жидкости и конденсата, образующегося при пропарке, они оборудуются штуцерами в противоположных вводу пара точках.

При переработке нормальной по качеству мелассы дезинфекция и стерилизация технологического оборудования делаются 1 раз в 5-б сут. В случае использования дефектной мелассы или нарастания кислотности в бражке до 0,1° стерилизацию проводят чаще. На заводах, имеющих цехи хлебопекарных дрожжей, оборудование стерилизуют через 2-3 сут.

зерно бражка меласса спирт

Заключение

Технология производства спирта — это многоэтапный технологический процесс.

В данной работе рассмотрены производство спирта из зерна и из мелассы.

Технология производства спирта состоит из различных по характеру и происхождения операциям от механических (подготовка сырья) до тепло-массообменных (ректификация), а также использование ферментов микробиологического и биологического происхождения вместе с дрожжами.

Список литературы

[Электронный ресурс]//URL: https://inzhpro.ru/kursovaya/proizvodstvo-spirta/

1. Процессы и аппараты пищевой промышленности. В 2-х книгах. — М.: «КолосС», 2004.

2. Технология спирта / Яровенко В.Л., Маринченко В.А., Смирнов В.А. — М.: «Колос», «Колос — пресс», 2002.

— Рынок спирта: история, перспективы, прогнозы // «Спиртные напитки и пиво» журнал/Степанец М., №7, июль 2006, стр.61

— Ректификационные установки // «Спиртные напитки и пиво» журнал/ №10, октябрь 2008.