пожаровзрывоопасный зажигание горючий безопасность

Обеспечение пожарной безопасности на производстве является одной из главных задач для руководителей предприятий, т.к. разработка новых технологических процессов, изменения в технологии производства нередко сопровождаются повышением их пожарной опасности. Поэтому тема данного курсового проекта достаточно актуальна на сегодняшний день. Мы будем рассматривать окрасочный цех. Цель данного курсового проекта — разработка мероприятий по обеспечению пожарной безопасности в окрасочном цеху.

Проектирование и строительство предприятий ставит определенные задачи перед учащимся в части совершенствования проектирования, совершенствования технологии и внедрения перспективных технологических процессов на базе новых материалов, комплексной механизации и автоматизации производственных процессов. Цеха предприятий, имеющих по характеру технологического процесса одинаковое назначение, располагающих обычно в одном здании, разделенный стенами или перегородками по отдельные помещение. Пожарная опасность краскоприготовительное отделений характеризуется пожароопасными свойствами горючих веществ и материалов, обращающихся в производстве, их количествам, а также возможностью образованию в отдельных случаях горючих пылевоздушных концентраций, наличием источников зажигания и скоростью распространения пожара.

Курсовой проект по выбранной теме является важнейшим этапом в освоении курса дисциплины «Пожарная безопасность технологических процессов». При выполнении курсового проекта обучающийся имеет возможность применить теоретические знания в решении конкретной практической задачи, связанной с разработкой инженерных и технических решений и рекомендаций по обеспечению пожарной безопасности технологического процесса, совершенствованию практических навыков проведению анализа пожарной опасности и выполнения инженерно-технических расчетов. В ходе выполнения курсового проекта закрепляются и систематизируются знания, полученные при изучении курса

1. Анализ пожарной опасности технологического процесса

Проектированию технологического процесса должен предшествовать анализ его пожарной опасности. Ввод в эксплуатацию промышленного объекта допускается при условии выполнения требований пожарной безопасности, предусмотренных проектом и, отвечающих действующим нормам и правилам пожарной безопасности.

Анализ пожарной опасности производственных объектов должен предусматривать:

- анализ пожарной опасности технологической среды и параметров технологических процессов на производственном объекте;

- определение перечня пожароопасных аварийных ситуаций и параметров для каждого технологического процесса;

- определение перечня причин, возникновение которых позволяет характеризовать ситуацию как пожароопасную, для каждого технологического процесса;

- построение сценариев возникновения и развития пожаров, повлекших за собой гибель людей.

Оценка пожарной опасности технологических сред состоит в определении комплекса показателей, перечень которых зависит от агрегатного состояния технологических сред, параметров их состояния и особенностей технологического процесса.

Анализ пожарной опасности технологического процесса окрасочного ...

... критериев пожарной опасности технологического процесса 4. Выявление профилактических мероприятий, направленных на уменьшение пожарной опасности технологических процессов 5. Закрепление и обобщение теоретических знаний в области пожарной безопасности технологического процесса согласно теме курсовой работы. 1. Анализ пожарной опасности технологического процесса 1.1 Анализ пожаровзрывоопасных ...

Идентификация характерных для предприятия опасностей проводится на основе анализа основных и вспомогательных технологических процессов на предприятии, объемно-планировочных решений зданий и сооружений, компоновочных решений и конструктивных особенностей оборудования, определения количества людей, единовременно находящихся на территории предприятия и вблизи него.

Результатом идентификации опасностей является описание источников опасности, условий возникновения и развития возможных взрывопожароопасных и пожароопасных аварийных ситуаций.

При определении перечня инициирующих аварию событий рассматриваются события, реализация которых может привести к образованию горючей среды и появлению источника зажигания. К пожароопасным ситуациям не относятся ситуации, в результате которых не возникает опасность для жизни и здоровья людей. Эти ситуации не учитываются при расчете пожарного риска.

Для построения основных сценариев возникновения и развития пожароопасных аварийных ситуаций и аварий с пожарами (взрывами) используется метод логических деревьев событий при возникновении и развитии аварийных ситуаций и аварий (далее — логическое дерево).

Анализ логического дерева является процессом, при котором исследование развития аварийной ситуации начинается с исходного события и последующим рассмотрением цепи дальнейших событий, приводящих к возникновению аварии с пожаром (взрывом).

Анализ пожарной опасности технологических процессов должен включать в соответствии с ГОСТ 12.3.047-2012:

- определение показателей пожарной опасности использующихся в технологическом процессе веществ и материалов в соответствии с методиками, регламентируемыми ГОСТ 12.1.044;

- изучение технологического процесса с целью определения оборудования, участков или мест, где сосредоточены горючие материалы или возможно образование газо-, паро- и пылевоздушных горючих смесей;

- определение возможности образования горючей среды внутри помещений, аппаратов и трубопроводов;

- определение возможности образования в горючей среде источников зажигания;

- исследование различных вариантов аварий, путей распространения пожара и выбор вариантов проектных аварий;

- расчет категории помещений, зданий и наружных установок по взрывопожарной и пожарной опасности;

- определение состава систем предотвращения пожара, взрыва и противопожарной защиты технологических процессов;

- разработку мероприятий по повышению пожарной безопасности технологических процессов и отдельных его участков.

1 Анализ пожаровзрывоопасных свойств веществ, обращающихся в технологическом процессе

Данные о веществах и материалах необходимы для определения категории помещения (теплота сгорания, количество, скорость испарения, молекулярная масса, плотность паров, концентрация насыщенных паров при расчетной температуре, максимальное давление взрыва, стехиометрическая концентрация при горении); для обеспечения безопасности технологического процесса (температура вспышки, температурные и концентрационные пределы распространения пламени, температура тления, условия теплового самовозгорания, минимальная энергия зажигания и др.); для выбора огнепреграждающих устройств (безопасный экспериментальный зазор, максимальная скорость распространения пламени.

Классификация веществ и материалов по пожаровзрывоопасности и пожарной опасности используется для установления требований пожарной безопасности при получении веществ и материалов, применении, хранении, транспортировании, переработке и утилизации.

Данные о пожароопасных свойствах представляются для всех имеющихся на производстве опасных веществ, материалов, смесей, полупродуктов и готовой продукции с учетом особенностей и параметров технологического процесса (давления, температуры, состава окислительной среды и т.п.).

Значения показателей пожароопасности веществ и материалов принимаются по справочной литературе.

Таблица 1. Пожароопасные свойства веществ и материалов, обращающихся в технологическом процессе

|

№ п/п |

Наименование веществ |

Агрегатное состояние |

Горюч. |

Т всп |

Т воспл |

Т с.воспл |

Температурные (концентрационные) пределы воспламенения |

Другие свойства веществ |

|

|

НТПВ (НКПВ) |

ВТПВ (ВКПВ) |

||||||||

|

1. |

Уайт-спирит |

Жидк. |

ЛВЖ |

33 |

47 |

250 |

33 |

68 |

|

|

2. |

Толуол |

Жидк. |

ЛВЖ |

7 |

— |

535 |

6 |

37 |

|

По результатам анализа пожароопасных свойств веществ и материалов мы определили, что наиболее опасным веществом будет толуол, т.к. в процессе обращается несколько различных ЛВЖ и ГЖ, и наиболее опасной из них является жидкость с наименьшей температурой вспышки.

1.2 Изучение технологического процесса

Изучение технологического процесса проводится с целью определения оборудования, участков или мест, где сосредоточены горючие материалы или возможно образование пыле- и парогазовоздушных горючих смесей.

Окрасочный цех автомобилестроительного и тракторостроительного заводов предназначен для окраски и сушки различных деталей машин. Перед окраской поверхность окрашиваемых деталей очищают от ржавчины и обезжиривают. Необходимое количество лакокрасочного материала приготовляется в краскоприготовительном отделении цеха путем разбавления полуфабриката соответствующим растворителем.

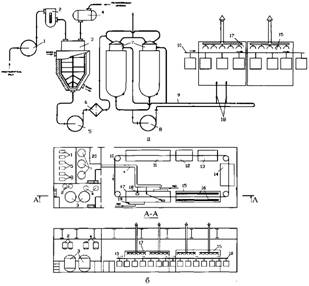

Для окраски автомобильных деталей используется лакокрасочный материал заданного состава. Технологические процессы приготовления готового состава красок, а также процессы подготовки деталей, их окраска и сушка одинаковы как на автомобильном, так и на тракторном заводах. Поэтому ниже приведена схема (рисунок 1) и дано описание технологического процесса, общего для цеха окраски автомобильных и тракторных деталей.

Процесс приготовления краски. В краскоприготовительном отделении цеха насосом 1 подается необходимое количество растворителя, которое отмеривается мерником 2 и сливается в лопастный аппарат-растворитель 3. Одновременно в аппарат-растворитель 3 из бункера 4 подается полуфабрикат краски, состоящий из 70% смолы и 30% растворителя.

В аппарате 3 при непрерывной работе мешалки и при подогреве его горячей водой (до температуры 40ºС на автомобильном заводе и до 60ºС на тракторном заводе) происходит растворение и разбавление полуфабриката до требуемого готового состава краски. В состав краски, потребной для цеха автомобильного и тракторного заводов, входит 20% смолы и 80% растворителя. Приготовленная краска из аппарата 3 выбирается центробежным насосом 5, продавливается для очистки от твердых частичек через фильтр 6 и поступает в расходные емкости 7. Из емкостей 7 краска непрерывно циркулирует за счет насосов 8 по кольцевой линии 9 до окрасочной камеры 17 и обратно.

Процесс окраски и сушки деталей. Подлежащие окраске металлические детали поступают из соседних цехов на площадку 13 (см. рисунок 1) цеха окраски. Здесь детали навешивают на контейнер 10 и он доставляет их в камеру 12 для механической и химической очистки от грязи и ржавчины, а также для обезжиривания. Химическая очистка осуществляется слабыми водными растворами фосфорной кислоты и ПАВ (поверхностно-активных веществ).

После очистки и промывки деталей водой конвейер доставляет их для сушки в камеру 11.

Очищенные и высушенные детали поступают в окрасочную камеру 17 через открытые проемы в торцевых стенах. Камера имеет два рабочих места для окраски изделий пульверизатором. К каждому пульверизатору по гибкому рукаву 18 подводится краска от циркуляционного кольца 9, а по отдельному рукаву — сжатый воздух. Окрасочная камера имеет вытяжную вентиляцию. Отсасываемый воздух при выходе из камеры очищается от частичек краски, проходя через гидрофильтр.

Стены окрасочной камеры очищаются от осевшей краски медными скребками раз в неделю, пол — после каждой рабочей смены. После окраски детали поступают на сушку в сушильную камеру 15. Сушильная камера терморадиационного типа с электро- или газообогревательными закрытыми панелями 16. Максимальная температура обогреваемой поверхности панели в камере — 400ºС. Сушильная камера имеет вытяжную вентиляцию.

При сушке окрашенной поверхности автомобильных деталей выделяются пары ацетона, при сушке тракторных деталей выделяются пары бензола. Высушенные детали конвейером подаются на разгрузочную площадку 14 и далее отвозятся тележками в сборочные цехи. План размещения оборудования в окрасочном цехе и краскоприготовительном отделении и продольный разрез здания показаны на рисунке 1.

Рис. 1. Технология окраски изделий:

а — принципиальная технологическая схема;

б — план и разрез цеха

Деление технологического процесса на блоки является основой для выбора максимальной проектной аварии при определении категории помещения по взрывопожарной и пожарной опасности.

Под блоком понимается стадия (участок, часть) технологического процесса, границами которой является запорная аппаратура с ручным или дистанционным управлением (в том числе автоматические отсекатели), установленная на межблочных трубопроводах как по прямому, так и обратному потоку горючих материальных сред. Блоком может быть определенный аппарат, группа аппаратов, участок трубопровода и т.д., которые можно отключить от остальных аппаратов запорными органами (вентилями, клапанами, задвижками и т.д.).

Определим энергетический потенциал блока насоса подачи растворителей.

![]()

где — энергетический потенциал блока, Дж;![]() — низшая теплота сгорания i -ого горючего материала, находящегося в данном блоке, Дж/кг;- масса i -ого горючего материала, находящегося в данном блоке.

— низшая теплота сгорания i -ого горючего материала, находящегося в данном блоке, Дж/кг;- масса i -ого горючего материала, находящегося в данном блоке.

Определим массу Уайт-спирита:

![]()

V=V1 T +V2 T =7,2+0,28=7,48 м3 .

V1 T =0,024. 300=7,2 м3 .

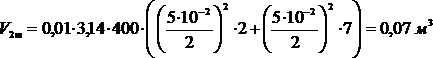

V2 T =0,01. π. Р2 . (r1 2. L1 + r2 2. L2 )=0,01. 3,14. 400 (0,03752. 8+0,03752. 8)=0,28 м3 .

Определим массу толуола:

![]()

V=V1 T +V2 T =7,2+0,28=7,48 м3 .

V1 T =0,024. 300=7,2 м3 .

V2 T =0,01. π. Р2 . (r1 2. L1 + r2 2. L2 )=0,01. 3,14. 400 (0,03752. 8+0,03752. 8)=0,28 м3 .

1.3 Анализ возможности образования горючей среды внутри и снаружи технологического оборудования

На данном этапе выполнения курсового проекта проведем анализ работы технологического оборудования на всех режимах работы с целью выяснения возможности образования горючей среды:

внутри аппаратов, при нормальной работе, в период пуска и остановки;

снаружи аппаратов, при выходе горючих веществ из нормально действующих аппаратов;

внутри и снаружи аппаратов при повреждении оборудования.

Оценка свойств горючей среды проводится для насоса по наиболее опасному веществу — толуолу.

Анализ возможности образования горючей среды внутри аппаратов

Анализ возможности образования горючей среды внутри аппаратов проводится при следующих режимах работы технологического оборудования:

нормальный (процесс протекает при постоянных значениях технологических параметров);

особый (пуск, остановка).

Таблица 2. Свойства горючей среды внутри аппаратов

|

№ п/п |

Наименование операции (режима работы) № аппарата, обращающиеся вещества |

Пожароопасные свойства веществ |

Технологические параметры |

Наличие ПВП |

Условие образов. ВОС |

Вывод о наличии ВОС |

Прим. |

||

|

НТПР (НКПР)* |

ВТПР (ВКПР)* |

Т р. (Ср )* |

Р р. |

||||||

|

1 |

Наполнение (пуск) Насос подачи растворителя |

6 |

37 |

10 |

400 кПа |

+ |

Т Р ≥ ТНТПРП |

Не образуется |

|

|

2 |

Рабочий режим (нормальный режим работы) Насос подачи растворителя |

6 |

37 |

10 |

400 кПа |

— |

1. ПВП 2.ТНТПРП — 10º ≤ ТР ≤ ТВТПРП + 15º |

Не образуется |

|

|

3 |

Слив (остановка) Насос подачи растворителя |

6 |

37 |

10 |

400 кПа |

+ |

ТНТПРП ≤ ТР ≤ ТВТПРП |

Не образуется |

|

Вывод: таким образом, внутри аппарата ВОС не образуется, т.к. аппарат работает под давлением.

Анализ возможности образования горючей среды снаружи аппаратов

После оценки взрывоопасности среды внутри технологических аппаратов необходимо установить, какие из этих аппаратов могут являться источниками выхода горючих веществ наружу.

Горючие газы, пары и жидкости выходят из аппаратов и трубопроводов в производственные помещения или на открытую площадку не только при повреждениях и авариях, но и при наличии исправных аппаратов, имеющих открытую поверхность испарения жидкости или дыхательные устройства, если эксплуатируются аппараты периодического действия, с сальниковыми уплотнениями и т.п. Даже из герметически закрытых аппаратов, работающих под повышенным давлением, также происходят небольшие утечки из-за наличия неплотностей в швах, фланцевых соединениях и арматуре.

Насос подачи растворителя относится к герметичным аппаратам, работающим под избыточным давлением. При эксплуатации таких аппаратов даже при их исправном состоянии могут происходить небольшие утечки горючих веществ через прокладки, швы, разъемные соединения, уплотнения валов, плунжеров и т.п. Это объясняется тем, что даже при самой тщательной обработке прилегающих друг к другу поверхностей нельзя создать абсолютную непроницаемость. При соприкосновении двух поверхностей из-за наличия незначительных выпуклостей образуется большое количество капиллярных каналов, по которым происходит истечение газов и жидкостей.

Значительное количество аппаратов, работающих под избыточным давлением, имеют вращающиеся механизмы (лопасти мешалок, колеса насосов, винты шнеков и т.п.).

Все эти элементы связаны с электроприводом при помощи валов или штоков, которые проходят через корпус аппаратов. Зазоры между валами и корпусом аппаратов чаще всего герметизируются посредством сальниковых уплотнений. Создать надежную герметичность сальников достаточно трудно, в процессе работы оборудования они изнашиваются, поэтому эксплуатация аппаратов с наличием сальниковых уплотнений всегда связана с утечками паров, газов или жидкостей.

При эксплуатации указанных аппаратов у мест выхода паров и газов могут образоваться горючие концентрации. Размеры зон воспламеняемых смесей, то есть реальная опасность подобных аппаратов, определяются не только пожароопасными свойствами находящихся в них веществ, но и главным образом, их количеством, которое может выходить наружу за определенный отрезок времени.

Таблица 3. Свойства горючей среды снаружи аппаратов

|

№ п/п |

Наименование операции (режима работы) № аппарата, обращающиеся вещества |

Пожароопасные свойства веществ |

Технологические параметры |

Т ВСП |

Условие образов. ВОС |

Вывод о наличии ВОС |

Прим. |

||

|

НТПР (НКПР) |

ВТПР (ВКПР) |

Т р (Ср ) |

Р р. |

||||||

|

1 |

Наполнение (пуск) Насос подачи растворителя |

6 |

37 |

10 |

400 кПа |

7 |

ТР ≥ ТВСП |

Образуется |

|

|

2 |

Рабочий режим (нормальный режим работы) Насос подачи растворителя |

6 |

37 |

10 |

400 кПа |

7 |

ТР ≥ ТВСП |

Образуется |

|

|

3 |

Слив (остановка) Насос подачи растворителя |

6 |

37 |

10 |

400 кПа |

7 |

ТР ≥ ТВСП |

Образуется |

|

Вывод: таким образом, снаружи аппарата ВОС образуется при всех режимах работы.

Анализ возможности образования горючей среды при аварийном режиме работы

Оценку горючей среды в аппаратах и помещениях при аварии следует производить только для наиболее вероятных и опасных аварий технологических аппаратов. Виды и последствия наиболее вероятных аварий следует определять по статистическим данным или по технологическому регламенту производства. При определении варианта аварии мы руководствуемся

а) определяется аварийная ситуация, при которой наступает наиболее неблагоприятный вариант развития пожара (в период пуска, остановки, загрузки, выгрузки, складирования, ремонта, нормальной работы, аварии аппаратов или технологического процесса), при которой в помещение поступает (или постоянно находится) максимальное количество наиболее опасных в отношении последствий сгорания газопаровоздушных смесей и пожара веществ и материалов;

б) все содержимое аппарата поступает в помещение;

в) происходит одновременно утечка веществ из трубопроводов, питающих аппарат по прямому и обратному потоку в течение времени, необходимого для отключения трубопроводов.

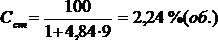

Взрывоопасная концентрация паров жидкости при аварийной ситуации определим расчетным путем.

) Масса жидкости, испарившейся с поверхности разлива:

![]()

где т — масса жидкости, испарившейся с поверхности разлива, кг; W — интенсивность испарения жидкости, кг/с∙м2 ; Fи — площадь испарения, м2 , принимаем равную площади пола =192 м2 ;τ — время испарения, с.

) Интенсивность испарения рассчитывается по формуле:

![]()

где η — коэффициент, учитывающий влияние скорости и температуры воздушного потока на процесс испарения жидкости.

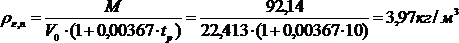

) Плотность паров жидкости рассчитывается по формуле:

где ρ — плотность газа или пара при расчетной температуре tр , кг/м3 ; V0 — мольный объем, равный 22,413 м/кмоль.

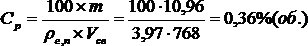

) Средняя рабочая концентрация паров жидкости в помещении:

С р

С р

,36<0,5. 1,27, следовательно объем зоны взрывоопасных концентраций будет занимать локальный объем помещения.

Таблица 4. Свойства горючей среды при аварии

|

№ п/п |

Наименование аварии, аппарат |

Обращающиеся вещества |

Пожароопасные свойства веществ |

Температура (концентрация) вещества при аварии |

Условие образования ВОС в помещении |

Вывод о наличии ВОС |

|

|

НТПР (НКПР) |

ВТПР (ВКПР) |

||||||

|

1. |

Разгерметизация насоса |

Толуол |

6 |

37 |

7 |

Т Р ≥ ТВСП |

образуется |

1.4 Анализ возможности образования источников зажигания в горючей среде, Источник зажигания

На производстве существует большое количество различных источников зажигания. По времени действия различают постоянно действующие (они предусмотрены технологическим регламентом при нормальном режиме работы оборудования) и потенциально возможные источники зажигания, возникающие при нарушении технологического процесса.

Производственные источники зажигания характеризуются воспламеняющей способностью.

По природе проявления различают следующие группы источников зажигания:

. Открытый огонь и раскаленные продукты сгорания.

. Тепловое проявление механической энергии.

. Тепловое проявление электрической энергии.

. Тепловое проявление химических реакций.

Таблица 5. Наиболее вероятные источники зажигания

|

№ п/п |

Группа источников зажигания [Электронный ресурс]//URL: https://inzhpro.ru/kursovaya/proizvodstvo-pojarno-tehnicheskoy-produktsii/ |

Наиболее вероятные источники зажигания* [Электронный ресурс]//URL: https://inzhpro.ru/kursovaya/proizvodstvo-pojarno-tehnicheskoy-produktsii/ |

Примечания |

|

|

В аппарате |

В помещении |

|||

|

1. |

Открытый огонь и раскаленные продукты сгорания |

Искры, возникающие при сварке во время проведения ремонтных работ в аппарате, при недостаточной его очистке. |

Искры в результате проведения в помещении ремонтных работ, связанных с применением сварки. Искры, возникающие в результате курения в помещении, в нарушение правил противопожарного режима. |

|

|

2. |

Тепловое проявление механической энергии |

Искры, возникающие в результате ударов, при проведении ремонтных работ. Теплота при трении подшипников насоса. |

Искры, возникающие в результате ударов, при проведении ремонтных работ. Перегрев подшипников насоса. Высокая температура двигателя насоса во время его работы, и в случае проведения ремонтных работ на соседних аппаратах, а так же в случае аварии на одном из аппаратов. |

|

|

3. |

Тепловое проявление электрической энергии |

Искры, возникающие в результате образования статического электричества, за счет передвижения жидкости внутри аппарата. |

Искры возникающие при коротком замыкании незащищенного электрооборудования. Искры, возникающие в результате образования статического электричества (одежда работников).

|

|

|

4. |

Тепловое проявление химических реакций |

Самовозгорание отложений. |

Самовозгорание отложений. |

|

1.5 Анализ возможных путей распространения пожара

Пожар на окрасочном производстве характеризуется быстрой скоростью его распространения. Как правило такие пожары приводят к большим материальным потерям, не говоря уже о возможных погибших людях. Наличие больших объемов легковоспламеняющихся и горючих жидкостей приводит к тому, что пожар на установке может принять значительные размеры. Условиями распространения горения на установке являются: разливы по помещению установки горючих и легковоспламеняющихся жидкостей; разветвленная сеть промышленной канализации при неэффективности гидравлических затворов в колодцах; отсутствие аварийных сливов из емкостных аппаратов, линий стравливания газовоздушных смесей из аппаратов; разветвленная сеть трубопроводов при отсутствии на них гидравлических затворов. При пожаре возможен взрыв, так как имеет место образование взрывоопасных концентраций в них. Испарение паров легковоспламеняющихся жидкостей будет создавать газовоздушную смесь, которая будет перемещаться к возможному очагу пожара.

Таблица 6. Пути распространения пожара (аварии)

|

№ п/п |

Основные пути и причины (условия) распространения пожара (аварии) по технологическим коммуникациям и оборудованию |

Основные пути и причины (условия) распространения пожара (аварии) по помещению и зданию цеха |

|

1. |

Распространение пожара по питающим и отводящим трубопроводам. |

Распространение пожара по поверхности разлившихся жидкостей. |

|

2. |

Распространение пожара по отложениям лакокрасочных материалов. |

Распространение пожара по трубопроводам систем вентиляции и кондиционирования. |

|

3. |

Распространение пожара по горючей отделке помещений. |

|

|

4. |

Распространение пожара по поверхности оборудования, неочищенного от отложения лакокрасочных материалов. |

|

|

5. |

Облако паров ЛВЖ и ГЖ, возникающее при утечке через сальниковые уплотнители аппаратов. |

|

|

6. |

Технологические, оконные, дверные проемы. |

|

|

7. |

Позднее обнаружение возникшего пожара и сообщение о нём в пожарную часть |

1.6 Классификация технологических средпо пожаровзрывоопасности и пожарной опасности

Согласно статье 16 [1] технологические среды по пожаровзрывоопасности подразделяются на следующие группы:

) пожароопасные;

) пожаровзрывоопасные;

) взрывоопасные;

) пожаробезопасные.

. Среда относится к пожароопасным, если возможно образование горючей среды, а также появление источника зажигания достаточной мощности для возникновения пожара.

. Среда относится к пожаровзрывоопасным, если возможно образование смесей окислителя с горючими газами, парами легковоспламеняющихся жидкостей, горючими аэрозолями и горючими пылями, в которых при появлении источника зажигания возможно инициирование взрыва и (или) пожара.

. Среда относится к взрывоопасным, если возможно образование смесей воздуха с горючими газами, парами легковоспламеняющихся жидкостей, горючими жидкостями, горючими аэрозолями и горючими пылями или волокнами и если при определенной концентрации горючего и появлении источника инициирования взрыва (источника зажигания) она способна взрываться.

. К пожаробезопасным средам относится пространство, в котором отсутствуют горючая среда и (или) окислитель.

По результатам проведенного анализа мы определили, что технологическая среда в нашем процессе будет являться взрывоопасной.

1.7 Анализ возможных причин повреждений аппаратов

Повреждения аппаратов и трубопроводов являются следствием сложных одновременно протекающих физико-химических процессов. Чаще всего повреждение подготавливается постепенно совместным действием механических и химических причин, которые проявляются при нарушении установленного технологического регламента или отсутствии систематического контроля над действительным состоянием оборудования.

Следовательно, для предупреждения повреждений и аварий большое значение имеет систематический надзор за состоянием аппаратов и регулярное их испытание на прочность и герметичность.

Для обеспечения безопасности помещений большое значение имеют эффективно действующая вентиляция (в том числе аварийная), а также наличие специальных систем, обеспечивающих защиту от образования взрывоопасных концентраций паров и газов в воздухе.

Работа производственного оборудования в каждом цехе и отделении, нормы межремонтного пробега, нормы его загрузки и основные параметры процесса должны соответствовать требованиям утвержденного технологического регламента.

Нарушения установленных норм давления, температуры и других параметров технологического регламента подвергаются тщательному рассмотрению.

Все аварии, взрывы, пожары и загорания расследуются с целью выяснения причин и принятия мер, предупреждающих повторение подобных случаев.

В первом случае через образовавшиеся отверстия почти под постоянным давлением продукт в виде струй пара, газа или жидкости будет выходить наружу. Во втором случае все содержимое аппарата сразу выйдет наружу, и, кроме того, будет продолжаться истечение жидкости из соединенных с ним трубопроводов.

Чтобы решить какой вид повреждения является наиболее специфичным для данного производства, и какой из аппаратов будет являться наиболее опасным при разрушении, необходимо исходить из результатов анализа возможных причин повреждений и аварий.

Определить истинную причину повреждения не всегда бывает просто, так как кажущаяся на первый взгляд очевидной причина повреждения в действительности может являться следствием ряда других взаимосвязанных между собой явлений.

Причины повреждений производственного оборудования можно разделить на три группы:

механическое воздействие на материал аппаратов и трубопроводов;

химический износ;

температурные воздействия на материал аппаратов и трубопроводов.

Повышенное давление — причина повреждения аппаратов.

Механическая прочность технологического оборудования является необходимым условием для обеспечения его безопасной эксплуатации. Под механической прочностью понимают способность материала воспринимать усилия рабочих нагрузок, не разрушаясь и не образуя пластических деформаций сверх предельно установленных величин.

Прочность технологического оборудования обеспечивается правильным подбором материала с учетом характера и величин внешних нагрузок, действующих на аппарат. При этом всегда исходят из самых неблагоприятных условий работы аппарата.

При проектировании и изготовлении аппаратов принимают все меры к тому, чтобы предотвратить возможность их повреждения вследствие недостаточной механической прочности. Вместе с тем на промышленных предприятиях нередко наблюдаются повреждения аппаратов и трубопроводов.

Это происходит по многим причинам, в т.ч. и в результате воздействия не предусмотренных расчетом нагрузок, наличие скрытых внутренних дефектов материала, отсутствия или неисправности эффективных средств защиты аппаратов от перегрузок, а также некачественного технического надзора за оборудованием в процессе его эксплуатации. В результате не предусмотренного расчетом механического воздействия материал корпуса аппарата или трубопровода может испытывать чрезмерно высокие внутренние напряжения, способные вызвать не только образование неплотностей в швах и разъемных соединениях, но и полное разрушение аппарата или трубопровода по наиболее слабому сечению.

Причинами появления высоких внутренних напряжений могут являться завышенные против нормы внутренние давления в аппаратах (от нарушения материального баланса, т.е. масса исходных веществ процесса должна быть равна массе его конечных продуктов, независимо от того, каким изменениям оно подвергается в данном аппарата, теплового расширения веществ, прекращения конденсации паров и т.п.) и нагрузки динамического характера, на которые аппарата не рассчитан.

Повреждение аппаратов и трубопроводов от температурных воздействий.

При эксплуатации производственного оборудования неплотности и повреждения могут появиться в результате образования не предусмотренных расчетом температурных напряжений в материале стенок аппаратов и трубопроводов, а также в результате изменения механических свойств металлов под воздействием температуры.

Опасные температурные напряжения в материале возникают при резких изменениях рабочей температуры аппарата или окружающей среды, под влиянием неравномерного воздействия температуры на конструктивные, элементы аппарата, а также при действии изменяющейся или неодинаковой температуры на жестко закрепленные конструкции и узлы аппаратов. Общее внутреннее напряжение, появляющееся в материале от действия полезной нагрузки и от температурных воздействий, может превысить пределы текучести, прочности и вызвать появление необратимых деформаций, разрывы стенок аппарата, трубопровода.

Механические свойства металла могут измениться в худшую сторону при действии на аппарат не предусмотренных расчетом как высоких, так и низких температур. При этом даже нормальные рабочие нагрузки могут привести к появлению необратимых деформаций и повреждению аппаратов или трубопроводов.

Действие предельных температур на оборудование.

Всякое изменение рабочей температуры или температуры внешней среды приводит к изменению температуры материала аппаратов, трубопроводов, а, следовательно, к изменению размеров отдельных элементов, узлов или конструкции в целом. Если конструктивное устройство узлов или конструкции в целом не препятствует свободному изменению их линейных размеров при изменении температуры, то дополнительных внутренних напряжений в материале не возникает. При отсутствии таких возможностей в материале возникают дополнительные температурные напряжения, величина которых зависит от многих факторов, в том числе от свойств материала, размеров конструкции и характера заделки ее концов, величины перепада температуры.

Повреждение аппаратов и трубопроводов в результате коррозии.

Под химическим износом понимают уменьшение толщины или прочности стенок аппаратов в результате химического взаимодействия материала с обрабатываемыми веществами или с внешней средой;

Находящиеся в аппаратах и трубопроводах вещества, имеющиеся в них химические примеси, используемые катализаторы, инициаторы или ингибиторы, а также среда, окружающая аппараты, могут химически взаимодействовать с материалом корпуса, вызывая его разрушение.

Разрушение металла от действия на него соприкасающейся с ним среды называется коррозией.

За последние четверть века борьба с коррозией приобрела особое значение, так как все шире и шире применяются высокие температуры и давления, большие скорости, агрессивные среды и т.п. Защита производственной аппаратуры от коррозии имеет большое народнохозяйственное значение и, кроме того, является своего рода инженерно-техническим мероприятием, снижающим пожарную опасность процесса.

Сущность протекающих химических процессов при коррозии металла не везде одинакова. Поэтому кратко рассмотрим основные виды коррозии.

Виды коррозии и характер коррозионных разрушений

Коррозия производственной аппаратуры, трубопроводов и прокладочных материалов чаще всего происходит при получении и использовании азотной, серной и соляной кислот, при производстве уксусной кислоты и уксусного альдегида, в результате переработки и хранения сернистых нефтей, при процессах электролиза, в соляных термических ваннах, во время обработки жидкостей и газов, в составе которых находятся хотя бы в небольшом количестве галоидоводороды, кислоты, щелочи, а также хлористые и сернистые соли. Значительная коррозия наблюдается у поверхностей, омываемых пламенем, у подземных, подводных аппаратов, а также аппаратов, находящихся во влажной среде.

Разрушающему действию коррозии подвержены наиболее слабые места производственной аппаратуры — швы, разъемные соединения, прокладки, места изгибов и поворотов труб и т.п.

Установлено, что в коррозионной среде при недостаточной защите уже после 8-10 лет эксплуатации в стенках подземного трубопровода толщиной 8 мм появляются первые сквозные проржавления, т.е. скорость местного разрушения металла коррозией составляет 1 мм/год.

Особенно опасны участки, где обнаруживается действие блуждающих токов. Скорость коррозии трубопровода в этом случае может достигать 2-4 мм/год.

В практике наблюдались случаи сквозных проржавлений стенок аппаратов, магистральных и подводящих продуктопроводов.

Наряду с ущербом, наносимым коррозией в результате потери металла, очень велики убытки, связанные с порчей и выходом из строя аппаратов и установок, машин и механизмов. Значительные убытки наносятся также в результате потерь жидкостей и газов при коррозии магистральных трубопроводов, резервуаров, стенок газгольдеров и т.п.

Процесс коррозии может протекать двумя путями; прямым химическим взаимодействием и в результате электрохимических реакций, сопровождающихся протеканием электрического тока между отдельными участками металла.

Химическая коррозия наблюдается в среде жидких диэлектриков или газов, нагретых до высоких температур. Это окислительно-восстановительный химический процесс, не связанный с протеканием электрического тока, к которому относят кислородную, сероводородную, серную, а также водородную коррозии в аппаратах с температурными режимами от 200°С и выше.

Электрохимическая коррозия происходит в том случае, когда поверхность металла соприкасается с каким-либо электролитом. Контакт металла с электролитом вызывает появление многочисленных микрогальванических пар, в результате действия которых возникает электрический ток и один из металлов переходит в раствор.

Скорость химической коррозии при обычных температурах (порядка 25°С) невелика. В растворах электролитов благодаря возникновению на поверхности металла коррозионных гальванических элементов, помимо химической, коррозии, протекает электрохимический процесс. Скорость разрушения, определяемая эффективностью работы возникших гальванических элементов, значительно превышает скорость прямого химического взаимодействия металла с молекулами электролита. Поэтому для основной массы металлов, эксплуатирующихся во влажной атмосфере, в растворах солей в почве и т.п., приходится считаться главным образом с процессами электрохимической коррозии.

Коррозия приводит к уменьшению толщины стенки, способной воспринимать рабочие нагрузки, или к изменению механических свойств металла. Интенсивность коррозии зависит от качества металла, химической активности обрабатываемых веществ, количества агрессивных примесей, режима работы аппарата и т.п. Наибольший износ металла коррозией наблюдается в тех местах аппаратов и трубопроводов, где имеется значительная турбулентность, ударное действие или меняется направление потока жидкости, газа. В этом случае нерастворимые продукты коррозии уносятся потоком, причем все новые и новые слои металла становятся доступными для химического взаимодействия с агрессивной средой.

1.8 Расчет критериев пожарной опасности технологического процесса

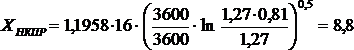

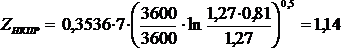

Расчет коэффициента участия горючего во взрыве Z.

) Допустимое значение отклонений концентраций d при уровне значимости Q = 0,05 будет равен: 1,27 — при работающей вентиляции;.

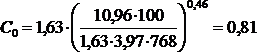

) Предэкспоненциальный множитель С 0 будет равен:

% (об.),

% (об.),

![]() % (об.),

% (об.),

![]() м3 ;

м3 ;

X НКПР

м,

м,

м;

м;

R б

при работающей вентиляции

Z б

1.9 Расчет категории производственного помещения по взрывопожарной и пожарной опасности

Определение категорий помещений по взрывопожарной и пожарной опасности следует проводить по методике, изложенной в Приложениях А, Б СП 12.13130.2009, подтвердив выводы расчетами. В качестве расчетного критерия взрывопожарной опасности следует выбирать наиболее неблагоприятный вариант аварии, исходя из проведенного анализа пожарной опасности технологического процесса, в соответствии с вариантом задания на курсовое проектирование.

Количество поступивших в помещений веществ определяется, исходя из следующих предпосылок:

— происходит расчетная авария одного аппарата;

все содержимое аппарата поступает в помещение.

— происходит одновременно утечка веществ из трубопроводов, питающих аппарат в течение расчетного времени.

1) Масса ацетона, поступившего в помещение в результате аварийной разгерметизации аппарата и трубопровода, будет равен:

![]()

![]()

![]()

![]()

) Стехиометрический коэффициент кислорода в реакции сгорания ацетона равен:

![]()

) Стехиометрическая концентрация ацетона составит

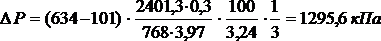

) Избыточное давление DР при сгорании ацетон-воздушной смеси, образующейся в результате расчетной аварии, равно:

2. Разработка мероприятий и технических решений по обеспечению пожарной безопасности технологических процессов

1 Разработка мероприятий, направленных на предотвращение пожара

Целью создания систем предотвращения пожаров является исключение условий возникновения пожаров.

Исключение условий возникновения пожаров достигается исключением условий образования горючей среды и (или) исключением условий образования в горючей среде (или внесения в нее) источников зажигания. Состав и функциональные характеристики систем предотвращения пожаров на объекте защиты устанавливаются[1].

Исключение условий образования горючей среды должно обеспечиваться одним или несколькими из следующих способов:

) применение негорючих веществ и материалов;

) ограничение массы и (или) объема горючих веществ и материалов;

) использование наиболее безопасных способов размещения горючих веществ и материалов, а также материалов, взаимодействие которых друг с другом приводит к образованию горючей среды;

) изоляция горючей среды от источников зажигания (применение изолированных отсеков, камер, кабин);

) поддержание безопасной концентрации в среде окислителя и (или) горючих веществ;

) понижение концентрации окислителя в горючей среде в защищаемом объеме;

) поддержание температуры и давления среды, при которых распространение пламени исключается;

) механизация и автоматизация технологических процессов, связанных с обращением горючих веществ;

) установка пожароопасного оборудования в отдельных помещениях или на открытых площадках;

) применение устройств защиты производственного оборудования, исключающих выход горючих веществ в объем помещения, или устройств, исключающих образование в помещении горючей среды;

) удаление из помещений, технологического оборудования и коммуникаций пожароопасных отходов производства, отложений пыли, пуха.

Исключение условий образования в горючей среде (или внесения в нее) источников зажигания должно достигаться одним или несколькими из следующих способов:

) применение электрооборудования, соответствующего классу пожароопасной и (или) взрывоопасной зоны, категории и группе взрывоопасной смеси;

) применение в конструкции быстродействующих средств защитного отключения электроустановок и других устройств, приводящих к появлению источников зажигания;

) применение оборудования и режимов проведения технологического процесса, исключающих образование статического электричества;

) устройство молниезащиты зданий, сооружений, строений и оборудования;

) поддержание безопасной температуры нагрева веществ, материалов и поверхностей, которые контактируют с горючей средой;

) применение способов и устройств ограничения энергии искрового разряда в горючей среде до безопасных значений;

) применение искробезопасного инструмента при работе с легковоспламеняющимися жидкостями и горючими газами;

) ликвидация условий для теплового, химического и (или) микробиологического самовозгорания обращающихся веществ, материалов и изделий;

) исключение контакта с воздухом пирофорных веществ;

) применение устройств, исключающих возможность распространения пламени из одного объема в смежный.

С целью снижения возможности образования горючей среды снаружи аппаратов, помещения окрасочных цехов (отделений) должны быть оборудованы механической приточно-вытяжной вентиляцией.

Для предотвращения возможности возникновения источников зажигания, при производстве ремонтных работ необходимо использовать инструменты не высекающие искры, осуществлять контроль температуры поверхности аппаратов и технологических трубопроводов,

Предотвратить распространение пожара возможно проводя регулярную чистку поверхностей от отложений ЛКМ, оборудовав дыхательную арматуру огнепреградительными устройствами, заменив горючую отделку помещений на негорючую, осуществлять контроль за образованием окрасочного тумана большой плотности и т.д.

Также, предотвратить образование источников зажигания возможно с помощью качественной и правильной чистке технологических аппаратов и оборудования перед производством в помещении сварочных работ. Применение не синтетических материалов в элементах одежды работников, а так же заземление оборудования исключит возможность образования статического электричества.

2.2 Разработка мероприятий, направленных на противопожарную защиту

Целью создания систем противопожарной защиты является защита людей и имущества от воздействия опасных факторов пожара и (или) ограничение его последствий.

Защита людей и имущества от воздействия опасных факторов пожара и (или) ограничение его последствий обеспечиваются снижением динамики нарастания опасных факторов пожара, эвакуацией людей и имущества в безопасную зону и (или) тушением пожара.

В соответствии с «Правилами и нормами техники безопасности, пожарной безопасности и производственной санитарии для окрасочных цехов» (утв. Минхиммашем СССР 15.08.1974) способы противопожарной защиты следующие:

Внутренние поверхности стен помещений на высоте не менее 2 м должны быть облицованы несгораемым материалом, допускающим легкую очистку от загрязнений.

Температура теплоносителя для нагревательных приборов центрального отопления не должна превышать 110°C.

У отопительных приборов следует устанавливать несгораемое съемное ограждение.

Отопление рециркуляционными агрегатами не допускается.

Помещения краскозаготовительных отделений и лабораторий необходимо оборудовать приточно-вытяжной вентиляцией, обеспечивающей 10 — 15-кратный воздухообмен в час. Из зон наибольшего загрязнения воздуха парами растворителей должно быть предусмотрено удаление воздуха.

Вытяжная вентиляция должна быть местной. Требования к устройству местной вентиляции зависят в основном от метода окраски. В дополнение к местной вытяжной вентиляции необходимо предусматривать отсос воздуха в объеме однократного обмена в час из верхней зоны помещения (непосредственно из-под кровли) преимущественно над источниками тепла (сушильными камерами).

Баки и другие емкости для лакокрасочных материалов, растворителей и разбавителей перед очисткой и ремонтом необходимо промыть горячей водой, пропарить острым паром и проветрить.

Приточный (наружный) воздух следует подавать в помещение цеха рассеянно в рабочую или верхнюю зону. При окраске в камерах и перегреве притока (для целей отопления) допускается сосредоточенная подача воздуха.

Отверстия для забора или выброса воздуха должны быть расположены в местах, исключающих возможность попадания в эти зоны искр.

Вытяжные вентиляционные установки окрасочных отделений должны иметь звуковую или световую сигнализацию, оповещающую о прекращении их работы.

Запрещается применять бензол, метанол и пиробензол в качестве растворителей и разбавителей для лакокрасочных материалов. Во всех случаях, где это возможно, следует ограничить применение толуола и ксилола в лакокрасочных материалах (не более 15%).

Рабочие посты обезжиривания поверхностей органическими растворителями должны быть оборудованы местной вытяжной вентиляцией.

Работать в одной и той же окрасочной камере с нитроцеллюлозными и масляными, а также с нитроцеллюлозными и алкидными лакокрасочными материалами запрещается.

Примечание. В случае последовательного использования в одной камере всех указанных материалов перед сменой краски камеру необходимо тщательно очищать от осевшей краски другого типа.

Текущий запас лакокрасочных материалов в количестве не более трехсуточной потребности рабочих составов следует размещать в кладовой при краскозаготовительном отделении. При расходе лакокрасочного материала в количестве до 300 кг в сутки разрешается хранить его в краскозаготовительном отделении без устройства отдельной кладовой.

В краскозаготовительном отделении запрещается проводить какие-либо работы, кроме краскоприготовительных.

Отходы лакокрасочных материалов запрещается сливать в канализацию. Их следует собирать в специальную закрытую емкость и удалять из помещений цеха в специально отведенное место.

Лакокрасочные материалы следует переливать в рабочую посуду на металлическом (из цветного металла) поддоне с бортиками.

Лакокрасочные материалы к рабочим местам должны подаваться в готовом к употреблению виде в закрытой таре, а при потреблении свыше 200 кг материала одного наименования в смену — централизованным способом по трубам.

Баки и другие емкости для лакокрасочных материалов, растворителей и разбавителей перед очисткой и ремонтом необходимо промыть горячей водой, пропарить острым паром и проветрить.

Все процессы окрашивания следует производить на определенных постах, в специальных установках, камерах, оборудованных местной вытяжной вентиляцией.

Изделия при ручном окрашивании должны находиться внутри окрасочной камеры, а работающий — снаружи. Допускается расположение рабочего места в открытом проеме и внутри камеры.

Помещения краскозаготовительных отделений и лабораторий необходимо оборудовать приточно-вытяжной вентиляцией, обеспечивающей 10 — 15-кратный воздухообмен в час. Из зон наибольшего загрязнения воздуха парами растворителей должно быть предусмотрено удаление воздуха.

При пневматическом распылении во избежание излишнего туманообразования необходимо контролировать правильность работы краскораспылителей.

Вентиляционные агрегаты окрасочных камер должны быть сблокированы с устройствами, подающими лакокрасочный материал или сжатый воздух к краскораспылителю: при прекращении работы вентиляции краскоподача отключается, движение конвейера останавливается.

Окрасочные отделения площадью 500 кв. м и более, а также помещения краскозаготовительных отделений с кладовыми для лакокрасочных материалов должны быть оборудованы автоматическими установками пожаротушения.

Окрасочные отделения независимо от их площади и наличия автоматических установок пожаротушения необходимо снабжать первичными противопожарными средствами.

Окрасочные отделения производственной площадью менее 500 кв. м, если они не оборудованы автоматическими установками пожаротушения, следует оборудовать автоматической пожарной сигнализацией, а также телефонной связью. Телефонные аппараты необходимо располагать у выходов из цеха.

Окрасочные и сушильные камеры, установки струйного облива и окунания и т.п., а также участки для бескамерной окраски на решетках в полу должны быть снабжены средствами автоматического пожаротушения: углекислотными или пенными установками, составом 3,5, паротушением и др. Для установок, в которых окрашиваются сгораемые изделия, предпочтительно применять пенные или водяные системы пожаротушения. Установки, внутри которых находятся рабочие при проведении технологического процесса, кроме того, снабжают первичными средствами пожаротушения, независимо от наличия средств автоматического извещения и тушения пожара и первичных средств пожаротушения в цехе.

Не разрешается загромождать проходы, выходы и рабочие места, а также доступы к средствам пожаротушения в помещении цеха (участка).

В окрасочных и краскозаготовительных отделениях не допускается проводить работы, связанные с применением открытого огня и искрообразованием (сварочные работы, работы на наждачных точилах и др.).

Все оборудование окрасочных и краскозаготовительных отделений (окрасочные и сушильные камеры и т.п.) следует изготовлять из несгораемых материалов.

Краскораспылители и шланги в конце смены следует очищать и промывать от остатков лакокрасочных материалов.

Окрасочные камеры очищают от осевшей краски по мере ее накопления, но не реже одного раза в неделю после окончания смены при работающей вентиляции.

Для удобства и облегчения очистки от скопления краски внутренние стенки окрасочных камер следует покрывать тавотом или подобными ему веществами, очищая его вместе со слоем налипшей краски.

Ванны гидрофильтров окрасочных камер очищают не реже одного раза в неделю от осевшей краски и не реже одного раза в смену от краски, плавающей на поверхности воды.

Воздуховоды вентиляционных систем постов окраски распылением очищают по мере их загрязнения, но не реже одного раза в два месяца. На вытяжных воздуховодах устраивают плотно закрывающиеся люки или предусматривают их легкоразъемными для удобства очистки внутренней поверхности.

Установку для подогрева лакокрасочного материала и воздуха при пневматическом распылении изготовляют во взрывозащищенном исполнении и снабжают редуктором, предохранительным клапаном. Необходимые температуры лакокрасочного материала и воздуха поддерживают автоматически.

Окрасочная аппаратура (масловодоотделители, красконагнетательные бачки и др.), работающая под избыточным давлением свыше 7 x 10 Па, должна соответствовать «Правилам устройства и безопасности эксплуатации сосудов, работающих под давлением» и снабжаться редукторами, манометрами, предохранительными клапанами. Манометры должны быть проверены и опломбированы, а предохранительные клапаны отрегулированы на предельно допустимое давление. Воздушные шланги в местах соединений прочно закрепляют хомутами во избежание срыва под давлением сжатого воздуха.

Установки для окраски методом безвоздушного распыления с подогревом и без подогрева изготавливают во взрывозащищенном исполнении.

Перед началом работы следует проверить надежность заземления установки и окрашиваемой детали.

Окраску методом безвоздушного распыления следует производить в окрасочных цехах с оборудованием рабочих постов и камер местной вытяжной вентиляцией.

При возникновении каких-либо неисправностей установки (перегрев отдельных узлов, течь лакокрасочного материала в местах соединений и уплотнений и т.п.) работы необходимо немедленно прекратить до полного устранения дефектов.

Шланги к распылителю установки УБР должны быть легкими, удобными и хорошо теплоизолированы (температура на поверхности не должна превышать 35 — 45°C).

Краскораспылитель, находящийся под высоким давлением лакокрасочного материала, на рабочем месте должен быть снабжен предупреждающим плакатом с надписью «Осторожно! Высокое давление».

Запрещается оставлять работающую установку без наблюдения. В нерабочее время установка должна быть обесточена.

Прокладка трубопроводов для лакокрасочных материалов и растворителей вблизи объектов с высокой температурой, а также паропроводов допускается на расстоянии не менее 1 м от них.

Прокладка трубопроводов транзитом допускается в исключительных технически обоснованных случаях, при этом необходимо предусматривать специальные меры защиты трубопровода.

Неплотности в соединениях трубопроводов не допускаются. Трубопроводы для окрасочных материалов рекомендуется монтировать без фланцевых соединений.

В помещении необходимо постоянно поддерживать чистоту и порядок. Уборку помещений и рабочих мест следует производить мокрым способом не реже одного раза в смену.

Окна, стены и оборудование следует периодически очищать от пыли (не реже одного раза в месяц).

Мытье полов, стен и оборудования растворителями воспрещается

Пролитые на пол лакокрасочные материалы и растворители следует немедленно убирать при помощи опилок, смыванием водой.

Обтирочные концы, тряпки и ветошь после употребления нужно складывать только в стальные ящики, закрываемые стальными крышками, и в конце смены выносить из цеха в специальные места, отведенные по указанию пожарной охраны.

Хранить лакокрасочные материалы в производственных помещениях не допускается. У рабочих мест могут находиться только лакокрасочные материалы в готовом к употреблению виде, в количестве, не превышающем емкость красконагнетательного бака или стандартной фляги (40 л), причем тара должна быть плотно закрыта.

Пустая тара из-под лакокрасочных материалов должна быть плотно закрыта и храниться на специальных площадках вдали от производственных помещений.

Во время работы в цехе должна действовать механическая вентиляция. При выходе из строя вентиляционной системы необходимо приостановить все работы, связанные с нанесением лакокрасочных материалов, и проветрить помещение.

Хранение уличной и рабочей одежды в производственном помещении не допускается.

В окрасочных цехах не реже одного раза в квартал следует проводить контроль состояния воздушной среды, а также проводить контроль при изменении технологического процесса, реконструкции вентиляционных установок и т.д.

Анализы воздуха следует проводить: а) при нанесении краски распылением — на красочную пыль и на входящие в ее состав наиболее вредные ингредиенты, например свинец, а также на пары растворителей; б) при всех остальных методах окраски — на пары растворителей. Конкретные вещества определяют в зависимости от составов лакокрасочных материалов по аналитическим паспортам.

1. Что бы предупредить несоответствие между подачей веществ в аппарат и их расходом, предусматривают:

- автоматические системы контроля за давлением и блокировки (прекращение подачи продуктов путем отключения насосов, компрессоров);

- автоматические счетчики-дозаторы количества поступающих веществ в аппараты;

- автоматические регуляторы давления;

- приборы за давлением и уровнем;

- переливные трубы.

2. Для предупреждения образования динамических воздействий на стенки аппаратов и трубопроводов в периоды пуска и остановки, а также при переходе с одного режима на другой обеспечивают плавное изменение давления.

3. Для предупреждения гидравлических ударов предусматривают:

- медленное (плавное) изменение давления в аппаратах и трубопроводах в периоды пуска и остановки;

- применение в качестве запорной арматуры задвижек вентильного типа вместо шиберных заслонок и пробковых кранов;

- сглаживание пульсаций давления путем установки на линиях газовых колпаков (ресиверов);

- использование насосов центробежного типа вместо поршневых компрессоров;

- установку обратных клапанов на трубопроводной линии непосредственно за аппаратом.

4. Для предупреждения внешних механических ударов в условиях производства обеспечивается:

- размещением технологических аппаратов в безопасном месте, в стороне от цеховых транспортных путей;

- прокладкой трубопроводов с горючими жидкостями выше мостовых и других кранов или ниже их — в закрытых каналах;

- соблюдением режима работы транспортных систем и сроков их планово-предупредительных ремонтов.

5. Для снижения опасного действия высоких температур на материал стенок аппаратов и трубопроводов выполняют следующие мероприятия:

- уменьшается воздействие внешних источников тепла устройством теплоизоляции, систем орошения, паровых завес, экранов, противопожарных разрывов;

- создаются условия для равномерного нагревания теплообменной поверхности у аппаратов огневого действия, для скорости циркуляции нагреваемого продукта.

6. Для защиты технологического оборудования от химической коррозии обеспечивают применением жаростойких сталей с легирующими добавками, которые способствуют образованию на поверхности металлов химически устойчивых защитных пленок; специальных жаростойких покрытий; созданием защитной газовой среды, которая в зависимости от природы металла не должна содержать окислителей или восстановителей.

7. Для предупреждения опасного проявления высоконагретых продуктов сгорания, разлета раскаленных частиц необходимо предусматривать ведра с водой или песком, подсоединение сварочных аппаратов без нарушений правил пожарной безопасности.

8. Для предупреждения опасного проявления искр удара и трения применяют:

- искробезопасный инструмент, изготовленный из бронзы, фосфористой бронзы, латуни, бериллия, нержавеющие стали марки 1Х18Н9Т;

- обдув чистым воздухом места производства ремонтных и других работ, связанных с использованием искробезопасного инструмента, при существовании возможности образования горючих смесей;

- установка магнитных сепараторов и камнеуловителей;

- установка калиброванных зазоров центровкой и балансировкой вращающихся механизмов.

9. Для предупреждения перегрева подшипников осуществляют:

- замену подшипников скольжения на подшипники качения;

- устройство автоматических систем охлаждения с применением в качестве хладоагента масел или воды;

- автоматический контроль за температурой подшипников;

- своевременное и качественное ТО подшипников.

10. Для предупреждения опасности теплового проявления электрической энергии обеспечивается:

- правильным выбором уровня и вида взрывозощиты эл. двигателей;

- систематическое проведение испытаний сопротивления изоляции электросетей;

- надежной защитой эл. оборудования от токов короткого замыкания предохранителями и автоматическими выключателями;

- предупреждение технологической перегрузки;

- аварийным отключением эл. машин при появлении дыма и огня;

- систематическим осмотром и ремонтом контактной части электрооборудования;

- исключением разрядов статического электричества путем заземления технологического оборудования;

- защитой зданий, сооружений от прямых ударов молнии молниеотводами и от вторичных её проявлений.

11. Для предупреждения распространения пожара:

— в период нормальной эксплуатации производства для работы аппарата или установки необходимо иметь определенное количество исходного сырья в виде ЛВЖ, которые могут размещаться непосредственно в производственном цехе.

— по производственным коммуникациям в технологических процессах применяют жидкостные огнепреградители (гидравлические затворы).

— или уменьшения аварийного истечения жидкостей из поврежденных аппаратов и трубопроводов обеспечивается установкой в определенных точках технологической схемы устройств с помощью которых можно оперативно прекратить или уменьшить выход горючих веществ наружу. Для этой цели используют запорные задвижки ручного действия.

предусматривают защиту аппаратов от разрушения при взрыве осуществляют путем создания условий для своевременного стравливания из них образующихся продуктов сгорания, с помощью предохранительных клапанов.

2.3 Расчет инженерно-технических решений, направленных на обеспечение пожарной безопасности технологического процесса

Расчет размеров огнегасящих каналов огнепреградителей.

1) Составляем уравнение реакции горения толуола в воздухе:

С7 Н8 +9О2 +3,76N2 =7CO2 +4H2 O+3,76N2

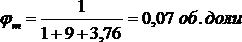

) Из уравнения реакции горения находим стехиометрическую концентрацию ацетона в смеси, об. доли:

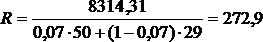

) Находим теплопроводность толуол-воздушной смеси:

![]()

) Определяем теплоемкость для толуол-воздушной смеси:

![]()

) Рассчитаем газовую постоянную для толуол-воздушной смеси:

v Н

) Подставляя полученные данные, получим:

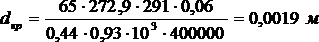

![]() — безопасный диаметр канала насадки.

— безопасный диаметр канала насадки.

Диаметр зерен гравия:

![]()

Ответ: безопасный диаметр канала насадки=0,95 мм, диаметр зерен гравия=3,8 мм.

Заключение

В ходе выполнения курсового проекта я изучил технологический процесс окрасочного цеха, по результатам анализа пожароопасных свойств веществ и материалов мной было определено, что наиболее опасным веществом будет толуол, т.к. в процессе обращается несколько различных ЛВЖ и ГЖ, и наиболее опасной из них является жидкость с наименьшей температурой вспышки; определен энергетический потенциал блока насоса подачи растворителей. Проведен анализ возможности образования горючей среды внутри и снаружи технологического оборудования, в результате которого было установлено, что внутри аппарата ВОС не образуется ни при каком режиме работы, снаружи аппаратов ВОС образуется при всех режимах работы, в результате аварийной ситуации в насосе подачи растворителей а так же при проведении ремонтных работ, взрывоопасная среда образуется.

Возможными источниками зажигания являются: Искры, возникающие при сварке во время проведения ремонтных работ в аппарате, при недостаточной его очистке, искры в результате проведения в помещении ремонтных работ, связанных с применением сварки, искры, возникающие в результате курения в помещении, в нарушение правил противопожарного режима, искры, возникающие в результате ударов, при проведении ремонтных работ, искры, возникающие в результате ударов, при проведении ремонтных работ, перегрев подшипников насоса, высокая температура двигателя насоса во время его работы, и в случае проведения ремонтных работ на соседних аппаратах, а так же в случае аварии на одном из аппаратов, искры, возникающие в результате образования статического электричества, за счет передвижения жидкости внутри аппарата, искры возникающие при коротком замыкании незащищенного электрооборудования, искры, возникающие в результате образования статического электричества (одежда работников), самовозгорание отложений.

Анализ возможных путей распространения пожара показал, что при возникновения пожара, огонь может распространятся по питающим и отводящим трубопроводам, по отложениям лакокрасочных материалов, по поверхности разлившихся жидкостей, трубопроводам систем вентиляции и кондиционирования, по горючей отделке помещений, по поверхности оборудования, неочищенного от отложения лакокрасочных материалов, по облаку паров ЛВЖ и ГЖ, возникающее при утечке через сальниковые уплотнители аппаратов, по технологическим, оконным, дверным проемам, в результате позднего обнаружения возникшего пожара и сообщения о нём в пожарную часть. Проведен анализ возможных причин повреждений аппарата.

Кроме того в проекте выполнен расчет коэффициента участия горючего во взрыве Z, расчет категории производственного помещения по взрывопожарной и пожарной опасности (помещение окрасочной камеры относится к категории А), расчет размеров огнегасящих каналов огнепреградителей. Разработаны мероприятия и технические решения по обеспечению пожарной безопасности технологических процессов.

Список используемой литературы

[Электронный ресурс]//URL: https://inzhpro.ru/kursovaya/proizvodstvo-pojarno-tehnicheskoy-produktsii/

1. Федеральный закон от 22 июля 2008 года №123-ФЗ «Технический регламент о требованиях пожарной безопасности» (с изменениями и дополнениями).

2. Постановление Правительства Российской Федерации от 25 апреля 2012 г. №390 «О противопожарном режиме».

. ГОСТ Р 12.3.047-2012. ССБТ. Пожарная безопасность технологических процессов. Общие требования. Методы контроля.

. Приказ МЧС России от 10.07.2009 г. №404 «Методика определения расчетных величин пожарного риска на производственных объектах».

. Приказ МЧС России от 09.12.2010 г. №643 «Об утверждении изменения №1 к своду правил СП 12.13130.2009 «Определение категорий помещений, зданий и наружных установок по взрывопожарной и пожарной опасности».

. Приказ МЧС России от 14 декабря 2010 г. №649 «О внесении изменений в Приказ МЧС России от 10.07.2009 г. №404».

7. СП 12.13130.2009 Определение категорий помещений, зданий и наружных установок по взрывопожарной и пожарной опасности.

8. Правила и нормы техники безопасности, пожарной безопасности и производственной санитарии для окрасочных цехов.

9. Корольченко, А.Я. Пожаровзрывоопасность веществ и материалов и средства их тушения: справочное издание/ А.Я. Корольченко, Д.А. Корольченко. — М.: Ассоциация «Пожнаука», 2004. — Т. 1-2.

10. Корольченко, А.Я. Категорирование помещений и зданий по взрывопожарной и пожарной опасности / А.Я. Корольченко, Д.О. Загорский — М.: «Пожнаука», 2010.

11. Алексеев М.В. Пожарная профилактика в технологических процессах, связанных с обращением горючих и легковоспламеняющихся жидкостей: Пособие/ М.В. Алексеев, В.М. Смирнов. — М.: Издательство Министерства коммунального хозяйства РСФСР, 1955. — 291 с.

. Алексеев М.В. Основы пожарной профилактики в технологических процессах производств: Учебник/ М.В. Алексеев. — М.: Высшая школа МВД СССР, 1972. — 339 с.

. Самойлов Д.Б. Сборник задач по дисциплине «Пожарная безопасность технологических процессов»: учебное пособие / Д.Б. Самойлов, А.Х. Салихова, С.А. Сырбу, А.Н. Песикин, М.В. Винокуров, В.Н. Михалин. — Иваново: ИвИ ГПС МЧС России, 2010.

. Анализ обстановки с пожарами на территории Российской Федерации. Департамент надзорной деятельности и профилактической работы МЧС России