В последнем десятилетии ХХ и начале ХХI века проблемы экономичности транспортных средств и загрязнения воздуха выхлопными газами как никогда ранее потребовали существенных изменений в технологии производства моторных топлив.

Борьба за улучшение экологии окружающей среды вынудила правительства многих стран мира принять ряд мер в законодательном порядке. В странах ЕС были введены ограничения на использование высокотоксичного тетраэтилсвинца в качестве высокооктановой присадки автомобильных бензинов, а принятые в США дополнения к Закону о чистом воздухе установили новые жёсткие нормативы к качеству топлив, что вызвало аналогичные последствия в странах Западной Европы и во всем мире. Впервые в мировой практике было сформулировано понятие «экологически чистого моторного топлива».

В США модифицированные бензины новых поколений, удовлетворяющие перспективным требованиям предстоящего десятилетия, получили название реформулированных бензинов. Впервые эти требования были выдвинуты в 1990 году в Дополнениях к «Акту по чистому воздуху» («САА»), подготовленному Агентством по охране окружающей среды США. Выход такого Акта означал конец эпохи этилированных бензинов, и с 1994 года они практически исчезли с рынка США. Использование первого поколения реформулированных бензинов в 1995-2000 гг. позволило сократить на 15% токсичные выхлопы и выхлопы летучих органических компонентов, образующих смог в городах.

Проблема обеспечения высокой детонационной стойкости бензинов остается актуальной на любом этапе развития нефтепереработки. На современном этапе эта проблема стоит не менее остро, чем в период перехода к поколению неэтилированных бензинов. Причиной тому являются новые экологические требования к неэтилированным бензинам новых поколений, ограничивающие использование ряда высокооктановых компонентов: бензола, других ароматических углеводородов, олефинов.

Доводка эксплуатационных и экологических свойств автомобильных бензинов до требований мирового рынка является важнейшей проблемой выживания любого НПЗ России и конкурентоспособности российской нефтепереработки в целом. При этом нужно четко представлять, что выработка просто неэтилированных бензинов еще не означает, что создана технология производства экологически чистых автобензинов мирового уровня. Для достижения в России требований мировых стандартов на экологически чистые автобензины необходимо не только исключить из технологии применение тетраэтилсвинца, но и существенно снизить содержание в товарных бензинах ароматики и в частности бензола, осуществить замену ароматики на изопарафиновые углеводороды. Ввести в состав бензинов высокооктановые кислородосодержащие добавки (МТБЭ, МТАЭ, ИПТБЭ, ДИПЭ и др.), которые, наряду с положительным эффектом по снижению содержания в выхлопных газах окиси углерода и углеводородов, обеспечат прирост октанового индекса автобензинов. Снизить содержание в бензинах олефинов и при всем этом повысить их дорожное октановое число ([ИОЧ + МОЧ] / 2) до уровня минимальных требований общеевропейских норм.

Углеводородный состав прямогонных бензинов

... циклобутана, циклогептана и высших нафтеновых углеводородов не установлено. Олефины, диолефины и ацетиленовые углеводороды совершенно отсутствуют. Ароматические углеводороды представлены главным образом производными бензола; ... данные табл. 4, помазывающие распределение углеводородов в различных фракциях пенсильванских бензинов прямой гонки. Бензин состоит из углеводородов, содержащих в молекуле от 4 ...

Развивающаяся автомобильная техника и выход России на европейский и другие рынки требуют существенного совершенствования технологии и оборудования, а также основных процессов, входящих в комплексные технологические системы производства и компаундирования автобензинов.

Давно известно, что двигатели внутреннего сгорания прекрасно работают, например, на низших спиртах, а метанол уже применялся (и применяется) как автомобильное топливо. В США давно уже заправляют автомобили смесью бензина и этанола (синтетического или ферментативного) и называется это новое топливо gasohol (газохол) — гибрид от слова gasoline (бензин) и alcohol (спирт).

В Италии получают из оксида углерода и водорода смесь спиртов от C1 до С5 и добавляют эту присадку в автомобильные бензины для повышения их октанового числа.

Одним из наиболее эффективных веществ является метил-трет-бутиловый эфир (2-метил-2-метоксипропан).

Это соединение как компонент автомобильных бензинов уникально во всех отношениях. Известно, что практически все низшие кислородсодержащие соединения имеют высокое октановое число — до 100 ИОЧ (октановое число по исследовательскому методу).

А вот у МТБЭ октановое число смешения доходит до 135 ИОЧ, в зависимости от углеводородного состава бензина, к которому добавляется МТБЭ.

Метанол CH 3 OH и этанол C2 H5 OH прекрасно растворяются в бензине, имеют неплохие октановые числа смешения, но растворимы и в воде. А поскольку в товарных бензинах всегда есть вода, то спирт будет переходить в водную фазу и с ней отслаиваться. В резервуарах при хранении он окажется внизу. Чтобы расслоения не происходило, требуется добавка гомогенизатора, например, изобутилового спирта C4 H9 OH. В результате потребуются дополнительные затраты. С МТБЭ этой проблемы нет, так как он растворим только в бензине и в водную фазу не переходит.

Низшие спирты имеют значительно более низкую, чем бензин, теплоту сгорания. Это значит, что запас топлива в баке автомобиля должен быть увеличен, либо чаще надо тратить время на заправку. МТБЭ имеет равную с бензином топливную характеристику. Мало того, наличие в нем кислорода существенно улучшает процесс сгорания топлива в цилиндрах, повышая экономичность двигателя и снижая содержание в выхлопе продуктов неполного сгорания.

При использовании МТБЭ сокращается расход нефти на производство заданного количества товарного бензина, а также достигается её заметная экономия благодаря смягчению требований к октановой характеристике традиционных углеводородных компонентов бензина.

Впервые промышленное производство МТБЭ было организованно в Италии в 1973г. на одном из заводов фирмы «Anech» в г. Равенне. Мощность этой установки в период пуска составила 100 тыс. т/год по целевому продукту.

Период до 1987г. характеризуется интенсивным вводом в строй установок по производству МТБЭ в большинстве промышленно развитых стран.

Общая мощность их к 1987г. в десяти странах Западной Европы достигла 877,5 тыс.т/год. Тогда же сообщалось о ближайшей перспективе ввода в строй в странах Западной Европы еще 15 установок общей мощностью 2,7 млн.т/год.

В России в 1987 г. получены первые партии МТБЭ по технологии, разработанной НИИМСК. Намечаемое строительство установок каталитического крекинга большой мощности должно было обеспечить в 2002г. получение 0,7-0,8 млн.т. изобутена, на основе которого можно будет вырабатывать более 1 млн.т. МТБЭ.

Использование кислородсодержащих компонентов в бензинах США и ряда других стран является обязательным. Производство только МТБЭ в 2000 г. достигло 23 млн.т/год. Однако в России производство МТБЭ и Фэтерола составляет 0,2% от общего выпуска автомобильных бензинов (за 1997), что в десять раз ниже, чем в странах Западной Европы.

Структура мировых мощностей по производству МТБЭ по основным регионам мира в настоящее время выглядит

Таблица 1

|

Северная Америка |

57,5 |

|

Латинская Америка |

6,4 |

|

Западная Европа |

16,8 |

|

Восточная Европа и СНГ |

5,9 |

|

Ближний Восток и Африка |

0,7 |

|

Азия |

12,7 |

Потребление МТБЭ резко возросло в США в начале 90-х годов благодаря поправкам к закону о чистом воздухе (СААА).

Этот законодательный акт предусматривал производство экологически «чистых топлив» для экологически неблагоприятных районов страны — реформулированного бензина с обязательным содержанием оксигената. МТБЭ — самый экономичный оксигенат. Он позволяет легко снижать содержание кислорода в реформулированном бензине до 2%.

Максимальное законодательное содержание МТБЭ в бензинах Европейского союза — 15%, в Польше — 5%, в России — 15% В России в среднем составе бензинов содержание МТБЭ составляет до 6% для АИ92 и до 15% для АИ95, АИ98.

МТБЭ широко применяется в производстве высокооктановых бензинов, при этом выступает как нетоксичный, но менее теплотворный высокооктановый компонент и как оксигенат (носитель кислорода), способствующий более полному сгоранию топлива и предотвращению коррозии металлов. Мировое потребление МТБЭ находится на уровне 20-22 млн. т. в год.

1. Обзор литературы

[Электронный ресурс]//URL: https://inzhpro.ru/kursovaya/proizvodstvo-mtbe/

Метил-трет-бутиловый эфир — МТБЭ — химическое вещество, являющееся по природе простым эфиром. Это бесцветная жидкость, образующая азеотропные смеси с водой и метанолом и низкой растворимостью в воде (4,2 г/100мл).

Имеет следующие физические свойства:

Таблица 2

|

Параметр |

Значение |

|

Температура плавления |

-108,6 °C |

|

Температура кипения |

55,2 °C |

|

Температура вспышки |

-28 °C |

|

ПДК в воздухе рабочей зоны |

100 мг/м³ |

|

ПДК в атмосферном воздухе |

0,5 мг/м³ |

|

Смертельная доза |

4 г/кг |

Хорошо растворяется в бензине в любых соотношениях, практически не растворяется в воде, не ядовит. Топливные характеристики: Октановое число по исследовательскому методу — 115-135. Октановое число по моторному методу — 100-101.

1 Химизм и оптимальные условия проведения процесса

Технология производства МТБЭ чрезвычайно проста. Его получают в одну стадию, присоединяя метиловый спирт CH 3 OH к изобутилену (2-метилпропену) C4 H8 . При этом требуются температура ниже 75О С и давление ниже 1,2 МПа. Известны два основных направления синтеза МТБЭ и его аналогов. Они различаются использованием гомогенных или гетерогенных катализаторов кислотно-основного характера. В качестве гомогенных катализаторов предложены минеральные кислоты (серная, фосфорная, соляная, борная), органические сульфокислоты, гетерополикислоты и катализаторы Фриделя-Крафтса. Общими их недостатками являются коррозионная агрессивность и сложность отделения от продуктов реакции и в большинстве случаев невысокая селективность процесса.

Большее распространение получил синтез на гетерогенном катализаторе. В качестве гетерогенных катализаторов предложены оксидные катализаторы как кислого (оксиды алюминия, железа, никеля, ванадия и других металлов в присутствии минеральных кислот — серной, азотной, фосфорной и др.), так и основного характера (оксид магния в присутствии гидроксида калия), активированные угли с функциональными сульфо- и карбоксильными группами, органомолибденовые соединения, минеральные и гетерополикислоты и их соли на твердом носителе, ионообменные смолы и синтетические цеолиты (например, ZSM-1 и ZSM-11), активность которых повышается с увеличением их кислотности. Последние требуют проведения процесса при более высоких температурах и более низких объемных скоростях подачи сырья, (что снижает производительность установки) и периодической регенерации прокаливанием (что существенно усложняет технологию процесса).

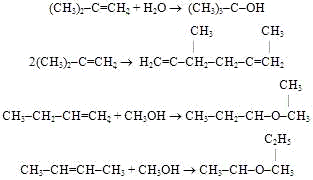

Целевая реакция получения МТБЭ на них протекает по типу электрофильного присоединения:

СН 3 -С (СН3 )=СН2 + СН3 ОН ↔ (СН3 )3 СОСН3

В промышленных условиях в качестве катализаторов для данных процессов используются ионообменные смолы, а также активированные угли, содержащие функциональные группы, в том числе сульфо- или карбоксилатные. Последние, прежде всего сульфокатиониты, признаны наиболее эффективными и удобными для применения в промышленном масштабе. Их применение приводит к высокой селективности и почти полной конверсии за проход. Более того, в качестве сырья чаще всего используют не чистый изобутилен, а фракцию С 4 каталитического крекинга или пиролиза, в которой кроме изобутилена присутствуют и н-бутилены (1- и 2-бутены) C4 H8 . Селективность образования МТБЭ такова, что из смеси углеводородов в реакцию вступает только изобутилен.

Синтез МТБЭ из метанола и изобутана представляет собой равновесную экзотермическую реакцию (44 кДж/моль), протекающую в присутствии катализатора кислотного типа: сульфированного сополимера стирола с дивинилбензолом.

Активность трет-олефинов в реакции с метанолом снижается в ряду: бутен > пентен > гексен. Активность спиртов уменьшается с увеличением массы и степени разветвленности их молекул.

При разработке технологии учитывается также возможность протекания побочных реакций: за счет присутствия влаги в сырье — образование трет-бутанола; при низком соотношении метанол: изобутилен и/или повышении температуры — димеризации изобутилена; при повышении температуры и определенной концентрации реагентов — межмолекулярная дегидратация метанола, гидратация изобутилена и в присутствие в сырье н-бутенов возможно образование незначительных количеств метил-втор-бутилового и метилбутиленовых эфиров:

Выход побочных продуктов растет с повышением температуры и увеличением продолжительности контакта, т.е. снижением скорости подачи сырья. При правильно подобранных режимах побочные процессы можно практически полностью подавить, обеспечив селективность процесса 98% и выше.

1.2 Сырье процесса получения МТБЭ

МТБЭ получают на основе метанола и изобутена. В настоящее время мировое производство метанола превышает 20 млн. т/год.

Метод синтеза метанола основан на газофазной реакции оксида углерода с водородом в присутствии специальных катализаторов. В промышленном масштабе реализованы две схемы, различающиеся используемым в них катализатором и позволяющие вести процесс при высоком (20-35 МПа) давлении и температуре 370-420°С или низком (3-5 МПа) давлении и температуре 250-300°С. Второй метод вытесняет первый как менее энергоемкий, более простой в аппаратурном оформлении и более экономичный. Наибольшее распространение получили технологии фирм «Lurgy» и ICI.

Разработан ряд перспективных процессов производства метанола, в частности прямое парциальное окисление метана (CH 4 +0,5O2 =CH3 OH).

Однако в обозримом будущем этот процесс вряд ли сможет конкурировать с широко распространенным процессом производства метанола из синтез-газа. В мировом производстве на различные сырьевые источники метанола приходятся следующие доли: 74% — на природный газ, 20% — на нефтяные дистилляты и остатки, 4% — на сжиженные нефтяные газы и 2% — на уголь.

Вторым сырьевым источником для промышленного производства МТБЭ является изобутен. Его получают в промышленном масштабе различными методами, обычно используя в качестве сырья фракцию С 4 пиролиза прямогонного бензина (а в некоторых случаях и рафинат с установки каталитического риформинга с экстракцией), содержащую (после экстракции бутадиена) — 50% изобутена, и фракцию С4 каталитического крекинга, отличающуюся от первой более низким (15-17%) содержанием изобутена.

Как видно, фракция С 4 процесса пиролиза более предпочтительна как сырье для производства МТБЭ, однако ресурсы ее ограниченны. Следовательно, установки пиролиза не в состоянии обеспечить сырьем крупнотоннажное производство МТБЭ, потребность в котором из года в год растет. В последние годы все шире используют изобутен, получаемый дегидрированием изобутана в псевдоожиженном слое алюмохромового катализатора. Данный процесс был разработан и впервые осуществлен в нашей стране.

Сырьевые источники в основном и обусловливают различие структур производства МТБЭ в разных регионах. Например, в странах Северной Америки этот продукт получают из изобутена, производимого на установках каталитического крекинга или пиролиза. В США ввиду большого спроса на бензин каталитического крекинга и применения в качестве сырья процесса пиролиза легких углеводородов бутены, содержащиеся в газах пиролиза, составляют небольшую долю от общего количества производимых углеводородов С 4 . С переводом пиролиза на более тяжелое сырье эта доля может несколько возрасти. Сегодня изобутен получают в основном из фракции каталитического крекинга флюид. Его содержание в этой фракции колеблется от 10 до 20%.

В европейских странах каталитический крекинг не получил столь широкого распространения, а для установок пиролиза используют более тяжелое сырье. В результате около 40% бутенов производят из фракции С 4 пиролиза. В нефтедобывающих странах из попутных газов выделяют н-бутан, из которого и получают изобутен, направляемый на производство МТБЭ.

Таким образом, основным фактором, сдерживающим развитие производства МТБЭ, является дефицит изобутена.

Ниже приведены основные физико-химические и тепловые характеристики исходных продуктов (метанола и изобутилена) и МТБЭ.

Таблица 3

|

Характеристика |

Метанол (ж) |

Изобутен (г) |

МТБЭ (ж) |

|

Молярная масса, г/моль |

32 |

56 |

88 |

|

Относительная плотность, r420 |

0,791 |

0,618 |

0,740 |

|

Температура кипения, ОС |

64,5 |

7,01 |

55,2 |

|

Температура застывания, ОС |

-97,9 |

-140,35 |

-108,6 |

|

Скрытая теплота парообразования, кДж/кг |

1120 |

379,8 |

342 |

|

Теплота сгорания, мДж/кг |

35,2 |

||

|

Давление насыщенных паров при 25 ОС, кПа |

28,9 |

197,1 |

32,2 |

|

Стандартная теплота сгорания соединения -Ho298сгор, кДж/моль |

704,1 |

2659,2 |

3300,1 |

|

Стандартная теплота образования соединения из простых веществ (изменение энтальпии в результате реакции образования одного моля данного соединения из простых веществ в стандартных условиях), DHo298обр, кДж/моль |

-234,9 |

-16,6 |

-333,3 |

|

Стандартная энергия образования Гиббса, DGo298обр, кДж /моль |

-163,7 |

57,2 |

-144,9 |

|

Абсолютное значение энтропии соединения в стандартных условиях, So298, Дж/град·моль |

124,8 |

289,1 |

250,9 |

|

Истинная мольная стандартная теплоемкость соединения при p=const, CoР 298, Дж/град·моль |

80,3 |

87,8 |

206 |

|

Критическая температура, Tкр, oК |

512,6 |

417,9 |

663,6 |

|

Критическое давление, Pкр, атм. |

81 |

39,5 |

37,3 |

|

Коэффициент сжимаемости при критических параметрах, Zкр |

0,222 |

0,27 |

0,26 |

1.3 Особенности технологического оформления процесса, .3.1 Типы реакционных устройств

Реализованные на практике технологии получения МТБЭ отличаются друг от друга в основном типом реакционного устройства, определяемым условиями его работы (изотермические, адиабатические, «каталитической перегонки» или различные их комбинации); необходимостью (или ее отсутствием) осуществления рециркуляции отработанной изобутенсодержащей фракции (определяется остаточным содержанием изобутена в случае направления этой фракции на дегидрирование с целью получения сырья для производства каучуков — бутадиена).

Более половины мирового производства МТБЭ осуществляется по технологиям фирм «Snamprogetti» (29%) и «Huels» (23%).

Основные их различия относятся к реакционному узлу. При эксплуатации последнего наиболее важно эффективное регулирование отвода тепла, выделяющегося в процессе получения эфира. На большей части установок синтеза МТБЭ оба реактора работают в адиабатических условиях.

Исключение составляют установки фирм «Snamprogetti» и «Huels»/UOP, трубчатые реакторы которых работают в изотермических условиях, обеспечиваемых непрерывным охлаждением продуктов в выносном холодильнике. Реакторы обычной конструкции предусмотрены в схемах фирм «Агсо», «Huels»/UOP, «Phillips», «EC Erdolchemie», «RWE-DEA/Edeleanu»; реакторы со стационарным слоем катализатора — в схемах фирм «CD Fech» и IFP.

Во всех случаях применения реакторов со стационарным слоем катализатора (за исключением реактора, работающего при температуре кипения реагентов) осуществляется рециркуляция части продуктов реакции в зону реакции для ограничения подъема температуры в этой зоне — не выше 140°С. В реакторе с расширяющимся слоем катализатора (процесс IFP) использован принцип восходящего потока реагирующей смеси, обеспечивающий перемешивание катализатора. Расширение слоя составляет 20-30%. При конструировании реактора данного типа основной задачей является исключение местных перегревов в реакционной зоне.

В одном аппарате часто совмещают реакционную зону с колонной выделения МТБЭ. Процесс, происходящий в таком аппарате, в отечественной литературе называют «каталитической перегонкой». Лицензиарами такой технологии являются фирмы IFP, UOP, «CD Fech».

Основные принципы «каталитической перегонки»

Синтез МТБЭ из метанола и изобутена представляет собой равновесную экзотермическую реакцию (тепловой эффект составляет 44 кДж/моль), протекающую в присутствии катализатора кислотного типа: сульфированного сополимера стирола с дивинилбензолом. Этот катализатор в отличие от широко используемых катализаторов данного типа (Lewatit SPG 108/Н, КУ-2, КУ-23п и др.) изготовлен в виде колец Рашига или шариков формованием сульфокатионита со специальным образцом полимера.

Принцип «каталитической перегонки» состоит в осуществлении в одном аппарате двух операций: собственно химической реакции, протекающей в присутствии катализатора, и извлечения целевого продукта из реакционной смеси. Отсюда и несколько необычное название процесса.

Обычно аппарат для «каталитической перегонки» представляет собой ректификационную систему, в среднюю часть которой, как правило, вмонтировано реакционное устройство, заполненное катализатором. Целевой продукт в зависимости от вида выводится из колонны «каталитической перегонки» либо сверху в паровой фазе, либо снизу в жидкой фазе. И в том, и в другом случаях он может соответствовать техническим требованиям и, следовательно, выводиться с установки без дополнительной очистки.

МТБЭ (а также ЭТБЭ или МТАЭ) выводится с установки снизу колонны в жидкой фазе. Сверху колонны в паровой фазе выводится отработанная углеводородная фракция, содержащая не вступивший в реакцию метанол. Известно, что метанол образует азеотропную смесь с углеводородами C 4 . Удаление МТБЭ снизу ректификационной колонны по мере его образования позволяет достичь при небольшом избытке метанола (по сравнению со стехиометрическим) практически полного превращения изобутена. Такой режим используется для полного извлечения изобутена из фракции С4 в случае использования последней в производстве бутадиена-1,3.

При недостатке метанола достигается практически полная его конверсия, вследствие чего отпадает необходимость использования блока промывки отработанной бутан-бутеновой фракции и регенерации метанола с целью возвращения его в процесс, что заметно упрощает технологию получения МТБЭ.

«Каталитическую перегонку» рационально применять в случае равновесных реакций, когда удаление образующегося продукта из реакционной смеси — обеспечивает практически полную конверсию исходных реагентов. При этом рекомендуют следующие ограничения: температура и давление химического процесса и перегонки должны быть примерно одинаковыми; значения летучести конечных продуктов реакций и исходных веществ должны в достаточной степени различаться и соответствовать определенному порядку. В частности, наибольшая эффективность достигается в том случае, когда летучесть продуктов ниже (или выше) летучести исходных веществ или когда летучесть каждого исходного вещества меньше летучести одного из продуктов, но больше летучести другого.

3.2 Технологии получения МТБЭ

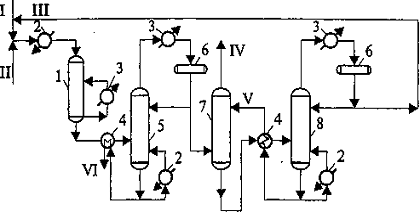

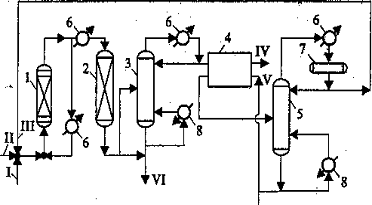

1. Процесс фирмы «Snamprogetti» (рис. 1).

Настоящая технология позволяет перерабатывать фракции С 4 , с любым содержанием изобутена без ограничений, в том числе: фракцию пиролиза жидкого сырья после экстракции бутадиена с содержанием изобутена 40-50%; фракцию пиролиза жидкого сырья до экстракции бутадиена; фракцию каталитического крекинга с содержанием изобутена 10-12%; фракции нефтезаводских или попутных газов совместно с изобутеном, получаемым изомеризацией н-бутана в изобутан с

Разработано три варианта синтеза МТБЭ: при стандартной (97-98%), высокой (99% и выше) и ультравысокой (99,9%) конверсии изобутена (соответственно SR, HR и UHR).

Выходящий из реактора продукт состоит главным образом из МТБЭ.

Рис. 1. Схема процесса синтеза МТБЭ по способу фирмы «Snamprogetti»:

- реактор;

- 2 — кипятильник;

- 3 — холодильник;

- 4 — теплообменник;

- 5,7,8 — колонны выделения соответственно МТБЭ, отработанной углеводородной фракции и метанола;

- 6 — емкость;

- I — метанол;

- II — углеводородная фракция;

- III — циркулирующий метанол;

- IV — отработанная углеводородная фракция;

- V — вода;

- VI — МТБЭ

Смесь возвратного(III) и свежего (I) метанола смешивается с углеводородной фракцией С 4 (II) нагревается в кипятильнике(2) и поступает ректор(1), где в присутствии катализатора образуется эфир. Для регуляции температурного режима реактор оборудован выносным холодильником(3).

Прореагировавшая шихта, охлаждаясь в теплообменнике(4), поступает на разделение в колонну(5), где отделяется МТБЭ, которых уходит снизу колонны, охлаждается в холодильнике(2), проходит через теплообменник(4) и выводится с установки. Сверху уходят пары и частично унесенный потоком МТБЭ, которые проходят холодильник(3).

Пары МТБЭ конденсируются в емкости(6), а смесь поступает в колонну(7), в которой отделяется отработанная углеводородная фракция(IV).

Метанол же, охлаждаясь в теплообменнике(4), поступает в колонну(8), где отделяется от следов воды(V), уходит сверху колонны, конденсируется в емкости(6) и потоком(III) поступает на смешение с исходными компонентами.

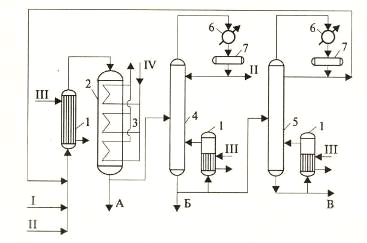

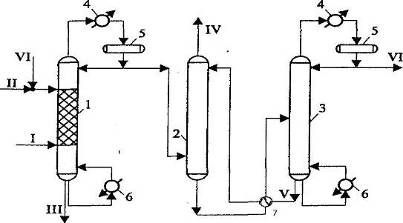

2. Процесс фирмы «Chemische Werke Huels» (рис. 2).

Предусматривает синтез МТБЭ в присутствии кислотных ионообменных смол в жидкой фазе при температуре ниже 100°С. Отличительной особенностью его, по мнению разработчиков, является практически неограниченная гибкость в отношении сырья, конверсии и качества получаемых продуктов. В оптимальных условиях процесса все компоненты фракции С 4 , кроме изобутена, инертны. По данным фирмы, побочными продуктами являются диизобутен (в виде следов) и трет-бутиловый спирт.

Рис. 2. Схема синтеза МТБЭ по способу фирмы «Chemische Werke Huels»:

- подогреватель;

- 2 — реактор;

- 3 — система охлаждения реактора;

- 4, 5 — колонны соответственно выделения отработанной углеводородной фракции и регенерации метанола;

- 6 — холодильник;

- 7 — емкость;

- I — углеводородная фракция;

- II-отработанная углеводородная фракция;

- III — водяной пар;

- IV — вода;

- А — смесь углеводородов с высоким содержанием МТБЭ для смешения с бензином (первый вариант);

- Б — МТБЭ после реакции с низкой конверсией изобутена (второй вариант);

- В — чистый МТБЭ (третий вариант)

Смесь углеводородной фракции и метанола(I, II) поступает в трубчатый подогреватель(1), нагреваемый за счет тепла водяного пара, а далее в реактор(2).

Реакционная зона состоит из нескольких секций, различающихся по температуре. Первая секция включает трубчатый реактор со стационарным слоем катализатора, который реагенты проходят сверху вниз. В этой секции реагирует основная часть изобутена. Система водяного охлаждения(3), отводящая тепло реакции, обеспечивает по всей длине реактора равномерный температурный режим. Реакция завершается в реакторе типа шахтной печи при более низкой температуре. Здесь может выделяться смесь углеводородов с высоким содержанием МТБЭ для смешения с бензином (А).

Последующая переработка выходящей из реакторного блока реакционной смеси предусмотрена по трем вариантам: без применения дистилляционной колонны, с применением одной или двух дистилляционных колонн. Выделение МТБЭ осуществляется отгонкой непрореагировавших углеводородов С 4.

Поскольку избыточный метанол остается в кубовом остатке вместе с МТБЭ, чистота эфира и конверсия изобутена, зависящая от соотношения метанол: изобутен, взаимосвязаны. Соответственно, последующая дистилляция направлена на отделение непрореагировавшей углеводородной фракции (II).

Смесь поступает в колонную дистилляции(4), где конденсируется МТБЭ после реакции с низкой конверсией изобутена (Б) внизу колонны. Низ колонны оборудован подогревателем(1) с водяным паром (III).

Вверх уходят пары углеводородной фракции (II), проходящие холодильник(6), емкость(7) и направляются на смешение.

Как преимущество процесса отмечают также возможность получения специального сорта МТБЭ для химических целей при специальном режиме работы установки. В этом случае продукт, практически не содержащий метанола, выводится с установки как кубовый остаток второй дистилляционной колонны. Аппаратурное оформление аналогично дистилляционной колонне(4,5).

Таким образом, возможность использования избытка метанола повышает конверсию изобутена, которая несущественно зависит от содержания последнего в сырье.

3. Процесс фирмы «Erdolchemies» (рис. 3)

Рис. 3. Схема процесса синтеза МТБЭ по способу фирмы «Erdoichemie»:

- , 2 — реакторы;

- 3 — теплообменник;

- 4 — колонна выделения МТБЭ;

- 5 — емкость;

- 6 — холодильник;

- 7 — адсорбционная колонна;

- 8 — кипятильник;

- I — метанол;

- II — возвратный метанол;

- III — реакционная смесь IV- отработанная углеводородная фракция;

- V — углеводородная фракция;

- VI — МТБЭ

Этот процесс рассматривают как наименее энергоемкий из всех разработанных за рубежом. К другим преимуществам его относят: низкие капитальные затраты; простоту проведения реакции без применения трубчатого реактора; высокую гибкость по отношению к качеству используемого сырья (содержание изобутена во фракции С 4 может изменяться в широких пределах — от 5 до 60% масс.); значительную экономию энергозатрат на стадии извлечения метанола из отработанной фракции С4 и из МТБЭ при применении в процессе метода адсорбции. Процесс состоит из трех стадий: синтеза МТБЭ, отгонки фракции С4 , извлечения метанола.

Смесь свежего(I) и возвратного(II) метанола с углеводородными газами нагревается в теплообменнике(3) и поступает в два последовательных реактора (1,2), где образуется МТБЭ. Затем, охлаждаясь в теплообменнике(3), реакционная смесь (III) поступает в колонну разделения МТБЭ (4), где отделяется эфир (VI), проходящий через теплообменник(3) и выводящийся с установки. Метанол выходит сверху колонны, охлаждается в холодильнике (6) и поступает в емкость(5), откуда конденсат направляется обратно на разделение(4), а газ направляется на адсорбцию в аппараты(7) для извлечения метанола.

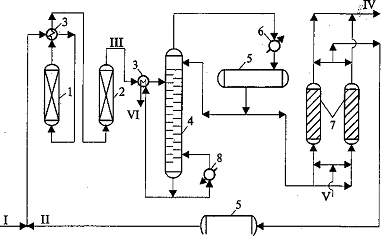

4. Процесс IFP (рис. 4)

Рис. 4. Схема процесса синтеза МТБЭ по способу IFP:

- , 2 — соответственно основной и дополнительный реакторы;

- 3, 5 — соответственно колонны выделения МТБЭ и регенерации метанола;

- 4 — аппарат для извлечения метанола промывкой отработанной углеводородной фракции водой;

- 6 -холодильник;

- 7 — емкость;

- 8 — кипятильник;

- I — углеводородная фракция;

- II — метанол;

- III — возвратный метанол;

- IV — отработанная углеводородная фракция;

- V — вода;

- VI — МТБЭ

Предусматривает использование двух реакторов: основного и дополнительного. Реакцию сначала ведут в основном реакторе до определенной конверсии, а завершают в дополнительном реакторе, расположенном непосредственно за основным. Разделение продуктов реакции осуществляется в одной ректификационной колонне, сверху которой выводится отработанная углеводородная фракция, а снизу — МТБЭ.

При использовании в качестве сырья фракции С 4 каталитического крекинга конверсия изобутена в основном реакторе составляет 92-94%. Суммарная же конверсия в двух реакторах достигает 99,5-99,8%. Использование метанола в количестве, близком к стехиометрическому, обеспечило возможность применения для его извлечения энергетически менее емкого процесса — адсорбции.

Потоки углеводородной фракции(I) и метанола свежего и возвратного(II,III) смешиваются и поступают последовательно в систему реакторов(1,2).

Затем шихта поступает в колонну выделения МТБЭ(3).

Снизу колонны (3) выводится поток МТБЭ(VI).

Несконденсировавшаяся углеводородная фракция поступает в аппарат(4) для извлечения метанола промывкой водой(V).

Отработанная фракция(IV) выводится с установки, а смесь метанола с водой поступает в колонну регенерации метанола(5).

В колонне происходит разделение: возвратный метанол(III) направляется на смешение, а отделенная вода(V) поступает на промывку колонны(5).

5. Процесс фирмы «Devi MacKy» (рис. 5).

Крупнотоннажные производства МТБЭ (мощностью до 500 тыс.т/год), введенные в эксплуатацию в последние годы, основаны на применении в качестве углеводородного сырья н-бутана, в том числе полученного непосредственно на газовых месторождениях. Схемой процесса предусмотрены изомеризация н-бутана в изобутан, дегидрирование изобутана в изобутен и взаимодействие последнего с метанолом с получением МТБЭ.

Последняя стадия осуществляется при относительно низком давлении в жидкой фазе при температуре ниже 100°С в присутствии кислотного катализатора (ионита).

МТБЭ выделяется из реакционной смеси в ректификационной колонне. Гибкость процесса обеспечивается возможностью включения в него стадии получения метанола, а также использованием изобутена из альтернативных источников.

Рис 5. Поточная схема процесса синтеза МТБЭ из н-бутана по методу фирмы «Devy MacKy»

Процесс фирмы «Arco».

Производство МТБЭ этим методом осуществляется из бутеновых фракций пиролиза и каталитического крекинга и сопровождается получением бутена-1 высокой чистоты. Взаимодействие метанола с изобутеном в данном процессе протекает в жидкой фазе при пропускании смеси реагентов через стационарный слой катализатора типа сульфокатионита. Изобутен в составе фракции С 4 и метанол подаются в реактор в строго контролируемом соотношении. Для снятия тепла экзотермической реакции и поддержания необходимой температуры в конструкции реактора предусмотрена система охлаждения. По данным фирмы, для успешного проведения процесса необходима тщательная осушка сырья.

В зависимости от режима процесса конверсия изобутена колеблется от 90 до 99%, чистота МТБЭ составляет не ниже 99%. Основными примесями в товарном продукте являются диизобутен и трет-бутиловый спирт. Однако они практически не ухудшают качества МТБЭ, поскольку являются высокооктановыми компонентами автомобильных бензинов. Содержание же метанола в смеси н-бутенов не превышает 10 мл/м 3 .

7. Процесс фирм «Union Carbide» и «Arco».

В этом процессе метанол, содержащийся в отработанной фракции С 4 , предусмотрено удалять селективной адсорбцией. Для этого отработанную фракцию пропускают через слой молекулярных сит. Десорбция метанола осуществляется потоком свежей углеводородной фракции. Процесс реализован на установке фирмы «Valero Refining Co» в США. Мощность ее 150 т/сут.

8. Процесс фирм «New Chem.» и CRL.

Предусматривает применение принципа «каталитической перегонки». Катализатор находится в упаковках из стекловолокна, помещенных в стаканы из металлической сетки. Такие стаканы горизонтальными слоями заполняют всю катализаторную зону реактора. При этом катализатор не касается стенок реактора, вследствие чего уменьшается коррозия.

Данные фирмы в 1983 г. разработали новый вариант одноступенчатого процесса, названного «МТБЭ-плюс». Этот процесс состоит в каталитическом взаимодействии метанола и изобутена с одновременной дистилляцией продуктов, обеспечиваемой выделяющимся в процессе теплом. Реакция протекает практически до конца, так как образующийся продукт, состоящий из МТБЭ (85%) и диизобутена (15%), непрерывно выводится из зоны реакции. Об образовании трет-бутилового спирта сведения не приводятся.

9. Процесс фирмы «Texaco».

В данном процессе в качестве сырья используют фракцию С 4 пиролиза жидких углеводородов. Наряду с ней можно использовать низкоконцентрированную по изобутену смесь фракций С4 с нескольких установок каталитического крекинга и пиролиза. Из реакционной смеси водной промывкой абсорбируют непрореагировавший метанол, который затем выделяют из водного раствора в ректификационной колонне и возвращают в процесс. Органическая фаза абсорбционной колонны разделяется ректификацией в отдельной колонне на головной продукт и товарный МТБЭ.

10. Процесс по НИИМСК (рис. 6).

Рис. 6. Схема процесса синтеза МТБЭ по методу НИИМСК:

- реакционно-ректификационный аппарат;

- 2 — абсорбционная колонна извлечения метанола промывкой отработанной углеводородной фракции водой;

- 3 — колонна регенерации метанола;

- 4 — холодильник;

- 5 — емкость;

- 6 — кипятильник;

- 7 — теплообменник;

- I — углеводородная фракция;

- II — метанол;

- III — МТБЭ;

- IV — отработанная углеводородная фракция;

- V — вода;

- VI — возвратный метанол

Этот процесс основан на использовании отечественного формованного сульфокатионита, отличающегося высокой активностью, продолжительным сроком службы, удобными размерами и формой гранул, что способствовало созданию весьма эффективной конструкции реактора. Примененный в процессе метод «каталитической перегонки» позволяет достичь конверсии изобутена 99% и выше.

Схема процесса включает две колонны: абсорбционную для извлечения и ректификационную для регенерации метанола. Промывная вода и метанол возвращаются в технологический цикл. Сырьем для получения МТБЭ могут служить фракции С 4 различного происхождения с содержанием изобутена 10-65% (масс.).

Наряду с МТБЭ степенью чистоты 97-99% как компонента моторного топлива настоящая технология позволяет получать МТБЭ высокой степени чистоты не менее 99,5%, что достигается дополнительной очисткой продукта в отдельной ректификационной колонне.

Реакционно-ректификационная колонна(1) состоит из реакционного пространства с катализаторным слоем формованного сульфокатионита и ректификационного блока. Смесь метанола чистого и возвратного(II,VI) поступает в колонну в верхнюю часть реакционного пространства, а углеводородная фракция(I) в нижнюю. После протекания реакции в ректификационном блоке происходит отделение эфира и непрореагировавших компонентов. МТБЭ(III) выводится снизу колонны и с установки. Отработанная фракция поступает в абсорбционную колонну(2) извлечения метанола промывкой водой(V).

Сверху колонны выводится отработанная углеводородная фракция(IV), а смесь метанола с водой поступает в колонну регенерации метанола(3).

В колонне происходит разделение: возвратный метанол(VI) направляется на смешение, а отделенная вода(V) поступает в абсорбционную колонну(2).

11. Процесс ОАО НИИ «Ярсинтез», Требования к качеству сырья:

- Изобутан-изобутиленовая фракция дегидрирования изобутана пригодна для использования в производствах эфиров, без дополнительной очистки или подготовки.

- Метанол соответствует ГОСТ 2222-95, высший сорт.

Катализаторы синтеза МТБЭ:

В процессе используются ионитные формованные катализаторы КИФ и КУ-2ФПП разработанные в ОАО НИИ «Ярсинтез».

Благодаря тому, что в ОАО НИИ «Ярсинтез» разработан процесс регенерации отработанного катализатора, для потребителя не стоит вопрос утилизации отработанного катализатора.

Таблица 4

|

Характеристика формованных катализаторов |

КУ-2ФПП |

КИФ |

||||

|

марка А |

марка А1 |

марка А2 |

марка А1 |

марка А2 |

||

|

Внешний вид |

Гранулы в форме цилиндров светло-серого или светло-желтого цвета |

Гранулы в форме колец светло-серого, темно-серого или светло-желтого цвета |

Гранулы в форме цилиндров серого или черного цвета |

|||

|

Гранулометрический состав, мм — диаметр гранул — длина — диаметр отверстия — толщина стенки, не менее |

6-10 6-15 — — |

9-13 8-15 3-6 2,0 |

11-16 10-20 6-9 2,5 |

5-8 5-15 — — |

2,5-4,0 3-15 — — |

|

|

Полная статическая обменная емкость, мг-экв/г, не менее |

2,5 |

2,5 |

2,5 |

3,5 |

3,5 |

|

|

Каталитическая активность, %, не менее |

55 |

55 |

55 |

70 |

75 |

|

|

Насыпная плотность, не более, г/см3 |

0,6 |

0,6 |

0,6 |

0,75 |

0,75 |

|

|

Массовая доля влаги, не более, % |

30 |

30 |

30 |

30-60 |

30-60 |

|

Описание процесса:

Процесс производства МТБЭ основан на реакции селективного взаимодействия третичного олефина со спиртом:

(СН3)2С=СН2 + СН3ОН = СН3-О-С(СН3)3

изобутилен метанол МТБЭ

Реакция протекает в мягких условиях (температура 50÷80 оС, давление 4÷12 ат.

Технология процесса ОАО НИИ «Ярсинтез» основана на использовании специально разработанных для нее формованных катализаторов КИФ-Т и КУ-2ФПП.

Технология отличается надежностью и простотой (см. рис.) и включает:

- узел синтеза и выделения эфира;

- узел очистки непрореагировавших углеводородов от спирта и рекуперации спирта;

— Синтез и выделение эфиров осуществляется в реакционно-ректификационном аппарате, состоящем из двух ректификационных и одной реакционной зон. Особенностью технологии процесса является использование крупногранулированного формованного катализатора. Катализатор совмещает высокие кислотно-каталитические свойства и свойства массообменной насадки с высокими гидродинамическими показателями, что позволяет эффективно решать вопрос конструкции реакционной зоны.

Благодаря оригинальному катализатору эффективно реализована технология «каталитической дистилляции», основанная на противотоке реагентов и внутреннем теплосъеме, позволяющая преодолеть термодинамические ограничения и использовать теплоту экзотермической реакции для непрерывного разделения и вывода продуктов. Конверсия третичных олефинов достигает 99%. Концентрация целевого эфира в товарном продукте может составлять более 99%.

Отработанная углеводородная фракция — изобутан или изопентан, возвращаются на стадию дегидрирования.

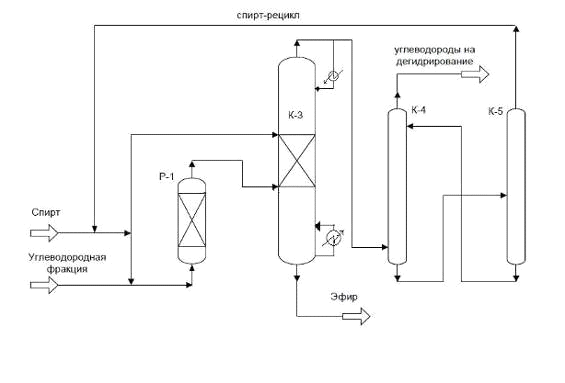

Описание технологической схемы процесса

Принципиальная технологическая схема процесса получения эфиров представлена на рисунке.

Рис.7 Схема процесса синтеза МТБЭ

Р-1 — реактор испарительно-адиабатического типа; К-3 — реакционно-ректификационный аппарат; К-4 — колонна водной отмывки; К-5 — колонна регенерации метанола

Углеводородная фракция со стадии дегидрирования и спирт, предварительно смешиваясь в заданном соотношении, поступают в реактор Р-1, предназначенный синтеза основного количества эфира.

В качестве реактора Р-1 предлагается использовать реактор испарительно-адиабатического типа. Основным отличием данного типа реакторов является снятие тепла реакции за счет испарения части реакционной массы. Процесс испарения контролируется давлением в реакторе. Реактор Р-1 представляет собой полый цилиндрический аппарат, заполненный катализатором.

Тепло реакции в реакторе испарительно-адиабатического типа снимается за счет разогрева реакционной массы от начальной температуры 30-45 оС (на входе в реактор) до температуры 70-80 оС (на выходе из реактора) и за счет испарения части реакционной массы.

Реакционная масса выводится из реактора Р-1 с верха аппарата двумя потоками: в паровой и жидкой фазе. Оба потока направляются в реакционно-ректификационный аппарат.

Реакционно-ректификационный аппарат К-3 включает три зоны:

- верхнюю ректификационную зону (для отделения непрореагировавших углеводородов С4, от метанола и эфиров);

- среднюю реакционно-ректификационную зону, заполненную катализатором (для синтеза эфиров и их вывода из зоны реакции).

нижнюю ректификационную зону (для отделения МТБЭ от углеводородов С4 и метанола).

Реакционная масса из реактора Р-1 поступает в аппарат К-3 под слой катализатора.

Катализатор в аппарате К-3 расположен в виде трех слоев на опорно-распределительных тарелках специальной конструкции.

Наверх катализатора в К-3 подается метанол.

Сверху аппарата К-3 отбирается бутан-бутиленовая фракция, которая подается в колонну К-4 водной отмывки С4-фракции от содержащегося в ней метанола.

Реакционно-ректификационный аппарат, представленный в данном описании как единый аппарат К-3, может быть конструктивно выполнен и в другом материальном оформлении, а именно с организацией всех трех зон в разных аппаратах или в любом другом сочетании двух зон в одном аппарате.

Кубовый продукт колонны К-3 — товарный эфир выводится с установки.

В верхнюю часть колонны К-4 подается вода.

Сверху колонны К-4 отбирается отмытая углеводородная фракция, которая возвращается на стадию дегидрирования.

Промывная вода со спиртом из куба колонны К-4 подается в качестве питания в колонну К-5, предназначенную для отгонки спирта от воды.

ОАО НИИ «Ярсинтез» 9 Обогрев колонны К-5 осуществляется водяным паром через выносной кипятильник.

В случае с использованием метанола, то спирт отбираемый с верха колонны К-5, возвращается в емкость со свежим метанолом.

Фузельная вода из куба колонны К-5 подается в верхнюю часть колонны К-4.

Материальное исполнение

В связи с повышенной коррозионной агрессивностью используемого катализатора реактор Р-1, реакционную и нижнюю ректификационную зоны реакционно-ректификационного аппарата рекомендуется выполнить из нержавеющей стали марки 12Х18Н10Т.

Остальное технологическое оборудование выполняется из углеродистой стали.

Расходные показатели на 1 т МТБЭ:

изобутан-изобутиленовая фракция, т — 1,41;

- в т.ч. изобутилен — 0,64;

- метанол, т — 0,36;

- пар (6 ата), т — 0,28;

- электроэнергия*, кВт/ч. — 7÷30;

- оборотная вода*, м3 — 19÷35;

- катализатор, кг.

сух. — 0,15.

* — в зависимости от типа теплообменников (воздушные, водяные).

Преимущества технологии ОАО НИИ «Ярсинтез»

Технология ОАО НИИ «Ярсинтез» представляется более прогрессивной по сравнению с зарубежными аналогами, использующими преимущества «каталитической дистилляции» (высокие конверсии изобутилена и, следовательно, низкие расходные показатели) поскольку отказывается от сложных и дорогостоящих систем загрузки катализатора, обусловленных его мелкозернистостью. Формованные катализаторы, разработанные ОАО НИИ «Ярсинтез», исключают эту проблему и загружаются «навалом», а при выгрузке отработанный катализатор из реактора высыпается по рукаву или лотку в тару.

Предлагаемая технология ОАО НИИ «Ярсинтез» основана на свойствах формованных катализаторов, которые производятся только в России.

Реализация отечественных технологий с использованием реакционно-ректификационного аппарата

Таблица 5

|

Предприятие |

Мощность, тт/год |

Продукт |

|

|

“Мажейкю Нафта”, г. Мажейкяй, Литва |

40 (по МТБЭ) 200 (по ВЭК) |

Кат. крекинг |

МТБЭ / ВЭК* ЭТБЭ |

|

“Омский НПЗ”, г.Омск |

35 |

Кат. крекинг |

МТБЭ |

|

ЗАО “Экоойл”, г.Омск |

до 160 |

Пиролиз / дегидрирование изобутана |

МТБЭ ЭТБЭ** |

|

“Уфимский ОЛ НПЗ”, г.Уфа |

35 (по МТБЭ) 100 (по ВЭК) |

Кат. крекинг |

МТБЭ / ВЭК* |

|

ЗАО “Коримос”, г.Москва |

Уст-ка МТБЭ — 25 Уст-ка МТАЭ — 30 |

Кат. крекинг |

МТБЭ, МТАЭ |

|

“Сибурхимпром”, г.Пермь |

25 |

Пиролиз |

МТБЭ |

|

“Тобольский НХК”, г.Тобольск |

100 |

Дегидрирование изобутана |

МТБЭ |

|

“Нижнекамский НХК”, г.Нижнекамск |

100 |

Пиролиз / дегидрирование изобутана |

МТБЭ |

|

ОАО “ЛИНОС», Лисичанск, Украина |

35 (по МТБЭ) 100 (по ВЭК) |

Кат. крекинг |

МТБЭ / ВЭК* |

|

«Славнефть-Ярославнефтеоргсинтез», г. Ярославль |

Кат. крекинг |

МТБЭ |

|

|

АО «Петротел-ЛУКОЙЛ» г. Плоешти, Румыния. |

Уст-ка МТБЭ — 23 Уст-ка МТАЭ — 20 |

Кат. крекинг |

МТБЭ МТАЭ |

4 Экологические аспекты производства МТБЭ

Продукты сгорания моторных топлив — одни из основных загрязнителей воздушного бассейна. Мировое потребление бензина в 2000 г. превысило 800 млн. тонн, а ежегодный прирост потребления бензинов составляет 2-4%. По мере увеличения объема потребления топлив возрастает содержание в воздухе таких наиболее токсичных составляющих отработанных газов двигателей, как монооксид углерода, оксиды азота, несгоревшие углеводороды и соединения свинца.

Широкое применение МТБЭ может обернуться запретом на его использование в качестве оксигената из-за нападок со стороны общественности и средств массовой информации в связи с якобы существующей угрозой загрязнения источников водоснабжения.

МТБЭ обнаружен в источниках водоснабжения в штатах США, применяющих реформулированный бензин. МТБЭ, будучи эфиром, очень хорошо растворяется в воде и легко поддается обнаружению по запаху и вкусу даже в очень малых концентрациях. Пробы, взятые из нескольких источников питьевого водоснабжения в Калифорнии, подтверждают присутствие МТБЭ в концентрациях ниже пороговых для вкуса и запаха. В некоторых научных исследованиях (в частности, в исследовании Калифорнийского университета), оппоненты МТБЭ высказывают предположение о возможном канцерогенном воздействии этого оксигената на человека. Однако, еще в октябре 1998 года Международное агентство по исследованию рака (IARC) при Всемирной организации здравоохранения (ВОЗ) не классифицировало МТБЭ как канцероген. Ассоциация производителей оксигенизированных топлив (OFA) оспаривает выводы Калифорнийского университета (ИС).

Виновниками попадания МТБЭ в грунтовые воды являются подземные резервуары для хранения бензина. В результате утечек из этих резервуаров МТБЭ мигрирует через водные зеркала и попадает в водозаборные скважины.

Одновременно с требованием запрета на МТБЭ ведется дискуссия и проводится исследование возможности применения ЭТБЭ и ТАМЭ (трет-амилметилового эфира) вместо МТБЭ.

Между тем, МТБЭ сохраняет и сохранит в обозримом будущем свое значение как «чистый» высокооктановый компонент, заменивший ТЭС для производства неэтилированного бензина. По мере дальнейшего ограничения или полного исключения из бензина таких компонентов, как бензол, ароматические углеводороды, сера и свинец в новых спецификациях на бензин нефтепереработчикам придется заменить их «чистыми» соединениями, улучшающими октановые характеристики топлива. Следовательно, спрос на МТБЭ может возрасти, несмотря на то, что он находится «под огнем критики».

Сейчас ведется поиск средств предотвращения попадания МТБЭ в грунтовые воды и ликвидации утечек из подземных резервуаров для хранения топлива. Приняты нормативные документы, предусматривающие снабжение модернизированных или новых подземных резервуаров для хранения бензина устройствами, предотвращающими пролив, переполнение резервуаров, средствами защиты от коррозии и системами для обнаружения утечек. Сторонники МТБЭ, в отличие от его противников, считают, что можно и должно одновременно добиваться чистоты воздуха и воды.

Принимая во внимание факты, выделяют следующие направления борьбы с негативным влиянием МТБЭ:

1) Совершенствование технологий объектов хранения и их постоянный мониторинг

2) Переход на более тяжелые октанповышающие добавки (переорганизация имеющихся мощностей по производству МТБЭ)

Разработка микробиологических способов борьбы с утечками

2. Расчет теплового и материального балансов

бутиловый эфир синтез катализатор

Для расчета материального и теплового балансов была использована программа на языке Turbo Pascal 7.0,составленная на кафедре «Технология химических веществ для нефтяной и газовой промышленности».

1 Технологический расчет, Исходные данные:

Производительность установки G = 210 тыс.т./год = 26515,2 кг/ч

Состав целевого продукта, масс. доли:

метилтретбутиловый эфир 0,40

третбутиловый спирт 0,20

диизобутилен 0,20

метанол 0,20

Допустимая величина концентрации изобутилена:

на выходе с установки, масс. доли = 0,005

Конверсия изобутилена = 0,950

Степень рециркуляции = 0,1005

Содержание компонентов свежей фракции на входе в реактор, масс. доли:

изобутилен 0,1000

н-бутилен 0,0800

изобутан 0,4100

н-бутан 0,4100

Состав у/в потока, выходящего из реактора, масс. доли:

изобутилен 0,0050

третбутиловый спирт 0,0884

диизобутилен 0,4533

метанол 0,4533

Соотношение метанол : изобутилен, моль = 1,03

В соответствии с рассчитанными данными составляется материальный баланс:

Таблица 6. Материальный баланс установки синтеза МТБЭ

|

приход |

расход |

||||||

|

компонент |

кг/ч |

доли масс. |

доли масс. |

компонент |

кг/ч |

доли масс. |

доли масс. |

|

изобутилен |

17740,09 |

0,0866 |

0,0913 |

изобутилен |

887,0 |

0,0043 |

0,0050 |

|

н-бутилен |

15699,88 |

1,0766 |

0,0808 |

н-бутилен |

15699,88 |

0,0766 |

0,0880 |

|

изобутан |

80442,45 |

0,3927 |

0,4140 |

изобутан |

80442,45 |

0,3927 |

0,4511 |

|

н-бутан |

80442,45 |

0,3927 |

0,4140 |

н-бутан |

80442,45 |

0,3927 |

0,4511 |

|

Метанол |

862,17 |

0,0042 |

0,0048 |

||||

|

у/в |

194305,43 |

0,9487 |

1 |

газ |

178314,52 |

0,8706 |

1 |

|

метанол |

10491,99 |

0,0512 |

— |

||||

|

вода |

32,25 |

0,0002 |

— |

МТБЭ |

26515,15 |

0,1294 |

— |

|

в том числе: |

|||||||

|

изобутилен |

26117,42 |

— |

0,9850 |

||||

|

н-бутилен |

132,58 |

— |

0,0050 |

||||

|

изобутан |

132,58 |

— |

0,0050 |

||||

|

н-бутан |

132,58 |

— |

0,0050 |

||||

|

всего |

204826,67 |

1 |

всего |

204829,67 |

1 |

— |

|

2.2 Тепловой расчет

В ректоре происходит три реакции, в которых участвует изобутилен:

(CH 3 )2 C=CH2 + CH3 OH = (CH3 )3 COCH3

(CH 3 )2 C=CH2 + H2 O = (CH3 )3 COH

(CH 3 )2 C=CH2 = (CH3 )3 C-CH=C(CH3 )2

Таким образом, компонентами конвертируемого сырья являются:

ž изобутилен

ž метанол

ž вода

Продуктами реакции являются:

ž МТБЭ

ž Трет-бутиловый спирт

ž Диизобутилен

Проведя соответствующие расчеты при помощи программы, получим:

Теплота реакции, кДж/ч,qr= 15242225,08

Удельный тепловой эффект, кДж/кг i-C4H8, qug= 904,42

Удельные тепловой эффект, кДж/моль i-C4H8, qum= 50,65

Расчет количества необходимой для поддержания изотермического режима в реакторе.

Количество тепла, выделяемое в реакторе в результате протекания реакции 15242225,08кДж/ч

Теплоемкость воды составляет 7,996 кал/(град * моль), что составляет 33,463 Дж/(град * моль).

В реакторе поддерживается температура 70°С. Вода подается с температурой 20°С.

Количество воды необходимое для поддержания изотермического режима в реакторе:

(15242225,08* 1000)/((70-20)*33,463)=9109897,55 моль/ч

,55* 18/1000 = 163978,2 кг/ч

Таким образом, для поддержания изотермического режима в реакторе необходим расход воды 163978,2 кг/ч.

Выводы

Таким образом, основываясь на данном расчете можно сделать вывод, что на данной установке производства МТБЭ можно получать высокооктановую добавку к топливам, отвечающую современным экологическим требованиям, в количестве 26515,15 кг/ч чистотой выше 98,5%.

Отработанная углеводородная фракция предназначена для производства бутадиена — основного вида сырья для изготовления каучуков общего и специального назначения. В случае невозможности реализации отработанной фракции в указанном направлении, она может быть направлена на установку олигомеризации с получением высокооктанового компонента для того же вида топлива (бензина).

В настоящее время в западных странах наблюдается тенденция замены МТБЭ на ЭТБЭ, получаемым на основе этилового спирта из сельскохозяйственного сырья. Это приводит к снижению производства МТБЭ.

В отличие от МТБЭ — ЭТБЭ биологически разлагается. ЭТБЭ, как высокооктановая добавка, лучше МТБЭ. ЭТБЭ имеет несколько лучшие октановые характеристики, имеет более высокую температуру кипения (т.е. низкое давление паров), и его максимально-допустимое содержание в бензине больше. Основной минус — стоимость этанола, как сырья. Цена этанола почти в три раза выше, чем у метанола. Следовательно, и стоимость ЭТБЭ будет значительно выше, чем стоимость МТБЭ, что повлечёт за собой повышение цен на бензин.

На сегодняшний день МТБЭ остается основным оксигенатом в мире, так как более экономичен. Однако возможно в будущем он будет полностью заменен на ЭТБЭ.

Литература

[Электронный ресурс]//URL: https://inzhpro.ru/kursovaya/proizvodstvo-mtbe/

1. Данилов А.М. Присадки и добавки. — М.: Химия, 1996. — 232 с.

2. Голубева И.А., Жагфаров Ф.Г. Основы газохимии. — М.: РГУ нефти и газа им. И.М. Губкина, 2003. — 216 с.

— Селихов Н.А. Состояние и перспективы развития мирового и региональных рынков МТБЭ. Конъюнктурно-экономические и технологические аспекты. — Черкассы: Черкасский НИИТЭХИМ, 2001. 29с.

— Трофимов В.А. «Производство метил-трет-алкиловых эфиров». Химия и технология топлив и масел. — М.: 1994, №6. — с.8

5. Смидович Е.В. Технология переработки нефти и газа. Ч.2 — М.: Химия, 1968. — 376 с.

6. Бойко Ю. А., Баклашов К. В., Производство экологически чистой высокооктановой добавки к бензину. ХТТМ, 2002, №3, с. 15-17.

7. Паниди И.С., Трофимов В.А., Производство метилтретбутилового эфира с применением реактора адиабатического типа. — М.: РГУ нефти и газа им. И.М. Губкина, 2002. — 15с.

8. Адельсон С.В., Вишняков Т.П., Паушкин Я.М. Технология нефтехимического синтеза. — М.: Химия, 1985. — 608 с.

9. Онойченко С.Н., Емельянов В.Е., Крылов И.Ф., Современные и перспективные автомобильные бензины. Химия и технология топлив и масел. — М.: 2003, №6. — с.3