калийный технологический удобрение химический

В данной курсовой работе рассматривается технология производства калийных удобрений галургическим способом.

Основной целью работы является: рассмотрение сырьевой базы калийных удобрений, характеристика способов их производства, а также физико-химические основы рассматриваемого процесса. Важно изучить технологическую схему производства калийных удобрений, характеристику основного оборудования, проанализировать использование сырья и материалов, воды и энергии, оценить жизненный цикл продукции — всё это необходимо для анализа воздействия калийного производства на окружающую среду и выявления достоинств и недостатков данного метода.

Минеральные удобрения играют важнейшую роль в сельском хозяйстве, их используют для получения высоких урожаев. Необходимо уделять особое внимание производству калийных удобрений и потому, что оно является одним из ведущих в нашей стране, ведь запасы выявленного сырья для получения такого вида удобрений очень велики. Нельзя не отметить и то, что данное производство является одним из самых значительных загрязнителей воды и почвы, особенно в местах добычи и переработки сырья, поэтому специалистам инженерам-химикам-экологам необходимо знать, схему производства калийных удобрений для принятия решений и мер по уменьшению загрязнений от данного производства.

В качестве калийных удобрений применяют сырые природные вещества (чаще всего сильвинит) и продукты их переработки (хлорид и сульфат калия; 40%-ные калийные соли), а также золу растений.

Основным сырьем для получения калийных удобрений в Беларуси является сильвинит, представляющий собой породу состава mNaCl + nKCl, которая содержит 14-18% K 2 O. В качестве примесей сильвиниту сопутствуют в небольших количествах соединения, магния, кальция и др. Из сильвинита получают и основное калийное удобрение — хлорид калия. Получение хлорида калия из сильвинита осуществляется методами галургии, флотационным или комбинированным.

1. Сырьевая база производства калийных удобрений

Калий относится к числу распространенных химических элементов. Его содержание в земной коре составляет около 2%. Он входит в состав многих породообразующих минералов, руд и рассолов. В земной коре калий — один из наиболее распространенных петрогенных элементов. В гораздо меньших концентрациях он находится в океанической воде, содержащей его только 0,029%, хотя реки и подземные воды ежегодно выносят в океаны 8,4·10 7 тонн растворенного калия. Калийсодержащие минералы состоят в основном из сульфатов натрия, калия, кальция и магния.

Организация производства и обслуживания в столовой при бизнес-центре

... организацией обслуживания на предприятии v Разработать коммерческой деятельности предприятия Структура курсовой работы ... контролем врача-диетолога или медсестры. Производство диетических столовых оснащается специализированным оборудованием и инвентарем ... ответственностью создаётся с целью получения прибыли. Срок деятельности не ограничен, ... и средства доставки продукции и сырья. В настоящее время сфера ...

Как источник калия наибольшее промышленное значение имеют растворимые калийсодержащие минералы: сильвин, карналит, лангбейнит, каинит и другие, а также горные породы, образованные этими минералами: сильвинит — смесь сильвина (KCl) и галита (NaCl) и хартзальц — смесь сильвина и кизерита (MgSO 4 ∙ H2 O).

В странах, где отсутствуют залежи твердых ископаемых природных калийных солей, калий извлекают из высокоминерализованных рассолов озёр и морской воды. Нерастворимые или труднорастворимые в воде минералы непосредственно как калийное сырьё пока не используется, но при переработке на глинозём таких минералов, как алунит и нефелин, в качестве побочных продуктов получаются ценные соли — сульфат и карбонат калия.

Минералогический состав и залегание соленосных пластов зависят от условий образования калийных месторождений. Существует несколько теорий образования залежей калийных месторождений, но наиболее признаны континентальная и баровая, или лагунная.

По континентальной теории соляные месторождения образовывались в результате выщелачивания легкорастворимых солей из осадочных горных пород. Затем эти растворы скапливались в закрытых котловинах, и при их испарении происходило образование залежей солей.

По баровой теории, получившей наибольшее признание, залежи растворимых солей образовались в результате их кристаллизации при испарении морской воды. В морской воде содержатся различные ионы, в том числе Na + , K+ , Mg2+ , Ca2+ , Cl— , SO4 2- , HCO3 — В обычных условиях концентрация солей в морской воде невелика и раствор далек от насыщения. При длительном испарении морской воды концентрация солей постепенно увеличивается. Если концентрация содержащихся в воде солей достигает насыщения, то при дальнейшем испарении излишки солей, и в первую очередь менее растворимые, выпадают в осадок. Согласно баровой теории, такие условия возникали при усиленном испарении воды из закрытых морских бассейнов или лагун, отделенных от моря отмелью (баром).

При ограниченном притоке морской воды в лагуну и ее интенсивном испарении происходила кристаллизация солей из насыщенного раствора. Последовательность выпадения солей в осадок определялась геохимическими, гидрогеологическими, климатическими и другими факторами. В осадок сначала выпадают труднорастворимые соли, например карбонаты кальция и магния, образующие соли известняка, доломита и мергелистых глин, затем отлагаются гипс и ангидрит. Дальнейшее испарение воды приводит к осаждению хлористого натрия с хлористым калием (сильвинита).

Далее, по мере концентрирования рассола, могут выпадать такие соли, каинит, кизерит и, наконец, наиболее растворимые — карналлит, бишофит.

В результате обмеления лагуны связь её с открытым морем прекращается, вода полностью испаряется и образовавшийся пласт солей заносится глинистыми отложениями.

В некоторые периоды истории Земли (пермский, юрский, третичный и др.) в отдельных районах мира возникали особо благоприятные условия для осаждения солей, в результате чего образовывались мощные солевые месторождения.

Залежи солевых пород, образовавшиеся при непосредственном осаждении, называются первичными. В большинстве случаев эти первичные отложения претерпевают в последующие эпохи значительные изменения по составу и залеганию.

Воздействие окружающих природных факторов на солевые породы начиналось сразу же после отложения: при снижении концентрации солей в воде бассейна (например, при поступлении морской воды в лагуну вследствие размыва отмели) часть солей переходила в раствор, отложения в прибрежных зонах подвергались разложению. При последующем испарении морской воды поверх ранее выпавшего сильвинита мог снова отложиться ангидрит, галит и новые пласты сильвинита.

Помимо первичных отложений, встречаются и другие типы отложений, происхождение которых связано с проникновением в соляную толщу небольших количеств пресной воды.

Наконец, в каждом соляном месторождении встречаются различные остаточные образования в виде гипсов, суглинков, возникшие в результате выщелачивания и разрушения первичных соляных отложений.

Залежи растворимых минеральных солей возникли на протяжении многих геологических периодов жизни Земли. Важнейшие из известных месторождений калийных солей образовались в девонский и особенно в пермский периоды палеозойской эры (Старобинское, Верхнекамское, Прикаспийское, Карлсбатское, Стасфуртское).

Другие месторождения калийных солей возникли в более позднее время — юрский период мезозойской эры (Гаурдакское) и третичный период неозойской эры (Предкарпатское, Эльзасское) [1].

В приповерхностных породах земной коры выделяются две основные группы калиесодержащих минералов: алюмосиликатных, галогенных и сульфатных. Алюмосиликатная группа весьма распространенная, но ее минералы труднорастворимые или нерастворимые. Группа же галогенных и сульфатных калиесодержащих минералов отличается хорошей растворимостью и образует основную сырьевую базу для производства калийных удобрений.

Основным сырьем для производства хлористого калия являются природные калийные руды (сильвинит и карналлит — соли с содержанием чистого вещества на уровне 12-15% с примесями солей натрия и магния).

Производство хлористого калия из природных руд в сельском хозяйстве как удобрения впервые возникло в 1861 году в Германии (Стасфурт).

Стратиграфически основные месторождения калийных солей приурочены к среднему девону и перми и сосредоточены в Европе и Северной Америке (таблица 1.1).

Таблица 1.1 — Мировые запасы калийных солей

|

Континент |

Запасы, млн. т K 2 О |

% |

|

Северная Америка |

14687 |

36,6 |

|

Южная Америка |

210 |

0,5 |

|

Африка |

145 |

0,4 |

|

Европа |

23169 |

58,6 |

|

Азия |

1962 |

3,9 |

|

Австралия |

14 |

— |

|

Итого |

40187 |

100 |

Самыми крупными калиеносными бассейнами в мире являются Верхнекамский в России и Саскачеванский в Канаде (таблица 1.2), на долю которых приходится 82,2% учтенных мировых запасов K2 О.

Таблица 1.2 — Крупнейшие калиеносные бассейны мира

|

Бассейн |

Млн. т K 2 О |

% |

|

Верхнекамский |

18582 |

46,2 |

|

Саскачеванский |

14500 |

36 |

|

Припятский |

1482 |

3,7 |

|

Прикаспийский |

1482 |

3,7 |

|

Центрально-Европейский |

1220 |

3 |

|

Среднеазиатский |

726 |

1,8 |

|

Украино-Предкарпатский |

375 |

0,9 |

|

Сакхон-Накхон |

300 |

0,7 |

|

Прочие |

1520 |

4 |

|

Итого |

40187 |

100 |

В общей сложности месторождения калийных солей известны более чем в 20 странах, а основные запасы этого сырья находятся в четырех: России, Канаде, Беларуси, Германии. При этом добыча калийных руд в настоящее время осуществляется только в 14 странах, при этом большая часть производителей калийной продукции в настоящее время работает не на полную мощность. Несмотря на закрытие в 1997-98 годах ряда шахт в Канаде, США, Испании, Франции, предложение превышает спрос на 25%. Свободные недоиспользуемые мощности имеются в Канаде, России, Беларуси. Распределение запасов калийного сырья по странам мира приведено в таблице 1.3.

Таблица 1.3 — Запасы калийного сырья

|

Страна |

Запасы млн. т K 2 О |

% |

|

Россия |

20346 |

50,7 |

|

Канада |

14506 |

36,1 |

|

Беларусь |

1482 |

3,7 |

|

Германия |

1220 |

3 |

|

Туркменистан |

726 |

1,7 |

|

Тайланд |

300 |

0,8 |

|

Прочие |

1613 |

4 |

|

Итого |

40187 |

100 |

В России разрабатывается несколько месторождений, но самое крупное из них Верхнекамское месторождение. На него приходится основная часть разведанных (90%) и оцененных (98%) в России запасов. Это месторождение расположено в пермской области. Площадь распространения калийных солей составляет 3500 км2 . Мощность солевой толщи достигает 1000 м. Благодаря сравнительной чистоте и неглубокому залеганию (90-220 м) мощных пластов сильвинита и карналлита это месторождение относится к наиболее значительным калийным месторождениям мира. Его запасы относятся к разряду калийно-магниевых солей хлоридного типа.

Зона калийных солей образует два горизонта: нижний — сильвинитовый и верхний — сильвинит-карналлитовый. В нижней сильвинитовой зоне насчитывается шесть пластов сильвинита, разделенных прослоями каменной соли. Промышленными являются пласты мощностью 6-8 и 2,5 м. Сильвинитовый пласт состоит из двух пачек — полосчатой и пестрой. Мощность сильвинитового горизонта от 7-8 м до 30-40 м; калиеносность 55%. Содержание (%): KСl — 17,2-39,6; MgCl2 — 0,2-0,3; нерастворимый остаток — 1,0-4,6.

Верхний сильвинит-карналлитовый горизонт содержит девять пластов, сложенных карналлитовыми породами с пестрым сильвинитом. Мощность горизонта от 20 до 115 м; калиеносность 45-50%. Мощность пластов от 0,5 до 25 м и более. Сильвинит содержит (%): KСl — 20,9-38,7; MgCl2 — 0,2-1,2; нерастворимый остаток — 0,9-6,3. Карналлит содержит (%): KСl — 13,4-20,6; MgCl2 — 14,6-19,0; нерастворимый остаток — 1,4-4,5. Карналлитовый горизонт является промышленным.

Месторождение разрабатывается ОАО «Уралкалий» и ОАО «Сильвинит», обладающими 18,5% мировых мощностей.

Максимальный объем производства был достигнут в 2008 году и составил 25,26 млн. т K2 О.

В 2006 году внутренние поставки калийных удобрений составили 2,7 млн. т K2 О, но это лишь треть потребности (7,2 млн. т).

Как показывают расчеты, для полного покрытия внутреннего спроса при сохранении современного экспорта производство калийных удобрений в России должно составлять 9,4-10,0 млн. т K2 О.

Возрастание экспорта в Китай, Японию, Индию настоятельно требует освоения Непского месторождения в Сибири. При этом экономия за счет уменьшения расходов на транспорт позволит вдвое увеличить прибыль от ввода в строй этого месторождения. Особенно перспективным представляется использование при его разработке геотехнологических методов, обеспечивающих наработку рассолов с получением ценных и дефицитных безхлоридных удобрений. Следует отметить, что геотехнологический способ позволяет повысить производительность добычи в 4 раза при снижении удельных капиталовложений в 7 раз.

Кроме увеличения добычи на Верхнекамском месторождении и освоения Непского, весьма перспективным является также освоение в Волгоградской области Гремяченского месторождения, запасы сильвинитов которого составляют 250 млн. т K2 O при среднем содержании полезного компонента 21-26%, а также Эльтонского месторождения. На наиболее изученном Улаганском участке последнего суммарные запасы сильвинитов, карналлитов и кизерит-карналит-сильвинитовых руд составляют 430 млн. т K2 O. На двух других участках запасы и прогнозные ресурсы оцениваются в 580 млн. т К2 О.

Освоение этих месторождений привлекательно их близостью к основным потребителям калийных удобрений — Поволжскому, Центральному, Центрально-Черноземному и Северо-Кавказскому экономическим районам [2].

В Беларуси выпуск хлористого калия осуществляется на 4-х шахтах «Беларуськалия», располагающего 15,5% мировых мощностей.

Добыча сильвинитовой руды и производство калийных удобрений в республике ведет РУП «ПО «Беларуськалий» на Старобинском месторождении, которое приурочено к Припятской впадине и расположено в районе городов Солигорска и Старобина. Месторождение открыто в 1949 году и разрабатывается с 1963 года. Калийные соли Старобинского месторождения, так же как и Верхнекамские, представлены только хлоридами — сильвинитом, являющимся основным минералом, и карналлитом, имеющим второстепенное значение. Однако калийные соли Старобинского месторождения существенно отличаются составом и строением от солей Верхнекамского месторождения. Повышенное содержание глинистых примесей и более сложное строение месторождения оказывают большое влияние на их переработку.

В соленосной толще Старобинского месторождения имеются четыре хорошо выдержанных по мощности сильвинитовых горизонта, которые чередуются с пластами каменной соли, карналлита и глины.

Мощность первого калийного горизонта 3-8 м, глубина залегания 360-725 м, содержание KСl в среднем по горизонту равно 19%. Вследствие относительно высокого содержания нерастворимого остатка в руде (12-26%) первый калийный горизонт отнесен к забалансовым запасам.

Второй калийный горизонт занимает площадь около 850 км2 , залегает на глубине от 400 до 1000 м. Он характеризуется частым чередованием сильвина, каменной соли и галопелитов. Среднее содержание KCl равно 27-28%; нерастворимый остаток около 5-6%, a MgCl2 не превышает десятых долей процента.

Третий калийный горизонт (2500 км2 ) отличается значительно большей мощностью, чем второй. Объем промышленных запасов его составляет 80%. На всем протяжении он состоит из трех прослоев. Верхний прослой сложен бедным сильвинитом (8-22% KСl), средний — глинистой карналлит-сильвинитовой породой и нижний — богатым сильвинитом. Промышленное значение имеет нижний сильвинитовый прослой. Мощность его 7,5 м, глубина залегания от 350 до 1200 м и более, среднее содержание KСl — 22-23%, нерастворимый остаток — 5-12%.

Мощность четвертого калийного горизонта весьма значительна и составляет от 5-6 м до 35-40 м, глубина залегания изменяется от 525 до 1500 м. В разрезе горизонта выделены два продуктивных пласта: верхний мощностью 2,9-4,2 м (содержание KСl — 16-24,5%, MgCl2 — около 1,5%, нерастворимый остаток — 3,0-10,8%) и нижний незначительной мощности (до 0,8 м), но с высоким содержанием хлористого калия — от 24 до 44%. Однако в связи с глубоким залеганием полезного ископаемого четвертый калийный горизонт не может быть использован для добычи сильвинита шахтным способом.

Таким образом, в настоящее время промышленными на Старобинском месторождении являются второй и нижний прослой третьего калийного горизонта. Добычу калийных солей ведут на глубине 260, 420-430 м и 700-800 м.

В последние годы объединение добывает порядка 29-30 млн. т сильвинитовой руды в год, из которой производится 3,7-4,2 млн. т калийных удобрений, обеспечивая потребность внутреннего рынка и поставки на экспорт. В 2008 году экспорт белорусских калийных удобрений составил 6,5 млн. т, в 2009 году — 3 млн. т, что в полном объеме обеспечивает потребность внутреннего рынка республики и позволяет осуществлять поставки на экспорт (около 90% производства).

С начала эксплуатации Старобинского месторождения добыто более 1 млрд. т руды, в том числе полезного ископаемого (без разубоживающих пород) 907,1 млн. т. За этот период разведано 351 млн. т сырых солей. Согласно данным концерна «Белнефтехим», в 2009 году на Старобинском месторождении добыто около 32 млн. т калийных солей. В 2011-2020 годах прогнозируется добыча сырых калийных солей в количестве 300 млн. т. Добыча регулируется внутренними потребностями Беларуси и экспортными поставками.

Несмотря на значительные запасы калийных солей Старобинского месторождения (5,4 млрд. т, в том числе 2,4 млрд. т по разрабатываемым шахтным полям) обеспеченность запасами отдельных рудников и горизонтов неравномерна. Для компенсации выбывающих мощностей в 2010 году был подготовлен к промышленному освоению Нежинский участок с запасами 200 млн. т K2 O и выполнена доразведка Северного участка с запасами 30 млн. т K2 O. Это позволит обеспечить РУП «ПО «Беларуськалий» сырьем на длительную перспективу при стабильной добыче калийных солей порядка 30 млн. т, удовлетворить потребность внутреннего рынка республики и укрепить экспортный потенциал предприятия (около 90% от общего объема производства).

Следует отметить, что кроме Старобинского месторождения детально разведаны, но не разрабатываются Октябрьское и Петриковское месторождения и ряд участков калийных солей, которые могут стать новой сырьевой базой для развития калийной промышленности Республики Беларусь, возможно, с привлечением зарубежных инвесторов.

Петриковское месторождение открыто в 1966 году. Расположено оно в центральной части Припятской впадины в районе г. Петрикова (Гомельская обл.).

Разрез соляной толщи месторождения насчитывает до 20 калийсодержащих горизонтов. Мощность калиеносной подтолщи достигает 1300 м. Продуктивная зона состоит из многократно чередующихся пластов галита, сильвина и несолевых пород (доломита, ангидритов, реже глины, мергелей, алевролита).

Калиеносная подтолща делится на три части: верхнюю, среднюю и нижнюю. Мощность верхней части 25-160 м, соленасыщенность — 52-81%, калийных горизонтов не имеет. Мощность нижней части — 350-600 м, соленасыщенность — 36-64%, имеет один калийный горизонт. Мощность средней части — 420-520 м, соленасыщенность достигает 96%, содержит восемь калийных горизонтов.

Наибольший промышленный интерес представляет четвертый горизонт, вскрытый на площади 450 км2 . Мощность его колеблется от 1,3 до 22 м, глубина залегания — от 510 до 1400 м, содержание KCl — до 50,5%. Но такое содержание KCl имеют участки горизонта, где мощность не превышает 1,1 м. На участках мощностью 7,25 м содержание KСl снижается до 16,5%, а содержание MgCl2 составляет 17,8%. По характеру строения и условиям залегания четвертый горизонт Петриковского месторождения; аналогичен третьему горизонту Старобинского и является его продолжением.

В разрезе четвертого горизонта выделяются три пласта. Верхний и средний пласты сложены в основном каменной солью с маломощными прослоями сильвинит-карналлитовой породы. Содержание KСl в этих пластах невысокое — около 4%. Нижний пласт, сильвинитовый, состоит из четырех слоев KСl. Мощность продуктивной зоны изменяется от 2,6 до 5,3 м при среднем содержании (%): KCl — 17,8-24,9; NaCl — 69-76; MgCl2 — 0,1-3,8; нерастворимый остаток — 0,2-1,2. Запасы сырых калийных солей четвертого горизонта превышают 2,2 млрд. т.

Петриковское месторождение по сравнению со Старобинским находится в более сложных горно-геологических и тектонических условиях: глубокое залегание полезного ископаемого, сложная структура строения продуктивной толщи, больше тектонических нарушений. По содержанию KСl нижний пласт четвертого горизонта Петриковского месторождения мало уступает второму и третьему промышленным горизонтам Старобинского месторождения, а по содержанию нерастворимого остатка характеризуется значительно лучшими показателями.

Копаткевичское месторождение расположено между Старобинским и Петриковским. Калийные соли, запасы которых составляют 1,6 млрд. т, представлены сильвинитом. Аналогично Петриковскому основным калийным горизонтом данного месторождения является четвертый, который залегает на глубине 550-1250 м. Мощность его изменяется от 0,8 до 8,0 м. Четвертый горизонт имеет четыре калийсодержащих слоя, разделенных слоями каменной соли. Содержание KCl по горизонту изменяется от 16,3 до 55,8%, MgCl2 — от 0,1 до 1,8%, нерастворимый остаток — от 2,1 до 8,0%.

Нежинское месторождение, расположенное к востоку от Старобинского, имеет также четыре калиеносных горизонта, из которых второй и третий представляют промышленный интерес. Второй калийный горизонт занимает площадь около 200 км2 , залегает на глубине 520-1000 м. Мощность горизонта колеблется от 0,75 до 2,6 м. СодержаниеKСl в пласте равно 27,3%, нерастворимый остаток — 4,4%. Пласт состоит из двух сильвинитовых слоев, разделенных слоем галита.

Третий горизонт залегает на глубине 520-1100 м, а к северу глубина залегания увеличивается до 1200 м и более. Мощность горизонта изменяется от 2-3 до 5-7 м. Среднее содержание KCl в пласте 27% и нерастворимый остаток 6,5%

Запасы сильвинитов Нежинского месторождения составляют около 1,5 млрд. т.

В настоящее время разведанные запасы сырых калийных солей (без карналлита) Белорусского калиеносного бассейна превышают 42 млрд. т. Из них около 10 млрд. т являются кондиционными. Остальное количество калийных солей имеет большую глубину залегания (свыше 1000 м) и может быть извлечено только подземным выщелачиванием.

Продолжение поисково-разведочных работ на всей территории Припятской впадины позволит более точно определить общие запасы калийных солей Белорусского калиеносного бассейна. По прогнозным данным, уже сейчас они оцениваются более чем в 100 млрд. т [3].

2. Характеристика способов производства калийных удобрений

Обогащение калийной руды производится двумя основными методами: флотационным и химическим (галургическим).

1 Галургический способ производства

Галургический метод используется со времени зарождения калийной промышленности во второй половине XIX века. Он позволяет получить химически чистый хлористый калий с содержанием полезного компонента 98%, который используется в сельском хозяйстве и химической промышленности.

Галургический способ выделения хлорида калия из сильвинита или метод избирательного растворения и раздельной кристаллизации основан на различии температурных коэффициентов растворимости хлоридов калия и натрия при их совместном присутствии, то есть в системе «KCl — NaCl — H2 O». В растворах, насыщенных обеими солями, при повышении температуры от 20-25°С до 90-100°С содержание хлорида калия возрастает примерно в два раза, а хлорида натрия несколько уменьшается.

При охлаждении такого горячего раствора он становится пересыщенным относительно хлорида калия, который будет кристаллизоваться, а хлорид натрия останется в растворе. При последующем нагревании этого раствора он останется насыщенным относительно хлорида натрия и становится ненасыщенным относительно хлорида калия, поэтому при обработке подобным раствором нового количества сильвинита из него будет извлекаться только хлорид калия, переходя в раствор, а хлорид натрия растворяться не будет. Это свойство системы «KCl — NaCl — H2 O» и используется в галургическом методе извлечения хлорида калия из сильвинитовых руд для организации циклического процесса.

Процесс галургического извлечения хлорида калия из сильвинита включает шесть основных стадий:

измельчение сильвинитовой руды;

— выщелачивание хлорида калия из сильвинита горячим оборотным раствором (щелоком);

— отделение горячего щелока от твердой фазы (хлорида натрия и пустой породы) и его осветление;

— охлаждение раствора и кристаллизация из него хлорида калия;

— сушка хлорида калия;

— нагревание оборотного раствора и возвращение его на стадию выщелачивания сильвинита.

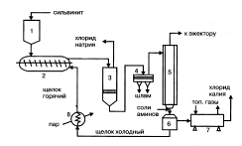

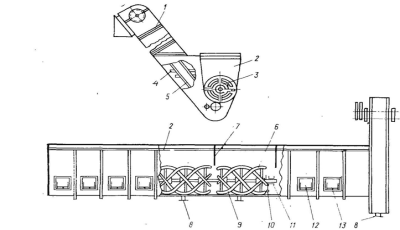

Выщелачивание хлорида калия из сильвинита производится нагретым до 105-115°С оборотным раствором (щелоком) в шнековом растворителе 2 (рисунок 2.1).

Рисунок 2.1 — Краткая технологическая схема выделения KCl из сильвинита галургическим способом

— бункер сильвинита; 2 — шнековый растворитель; 3 — план-фильтр для отделения хлорида натрия; 4 — отстойник — сгуститель шлама; 5 — вакуум-кристаллизатор; 6 — центрифуга; 7 — барабанная сушилка; 8 — подогреватель щелока

Выделившийся хлорид калия кристаллизуется в вакуум-кристаллизаторе 5, в котором вакуум создается с помощью пароструйных эжекторов, отсасывающих паровоздушную смесь. На пути к центрифуге 6 к пульпе добавляются солянокислые соли аминов для уменьшения слеживаемости хлорида калия. Степень извлечения хлорида калия составляет 0,90-0,95 долей еденицы. Галургический метод позволяет комплексно перерабатывать полиметаллические руды, извлекая из них все полезные компоненты, в том числе хлориды магния, бромиды и пищевой хлорид натрия.

Выделившийся хлорид калия кристаллизуется в вакуум-кристаллизаторе 5, в котором вакуум создается с помощью пароструйных эжекторов, отсасывающих паровоздушную смесь. На пути к центрифуге 6 к пульпе добавляются солянокислые соли аминов для уменьшения слеживаемости хлорида калия. Степень извлечения хлорида калия составляет 0,90-0,95 долей еденицы. Галургический метод позволяет комплексно перерабатывать полиметаллические руды, извлекая из них все полезные компоненты, в том числе хлориды магния, бромиды и пищевой хлорид натрия.

2.2 Флотационный способ производства

Флотационный метод обогащения калийных руд внедрен в промышленность в 1963-1964 годах на первом Солигорском калийном рудоуправлении комбината «Белорускалий», содержание полезного компонента до 95%. Этот метод обогащения калийных руд менее сложен, чем галургический.

Флотационный способ выделения хлорида калия из сильвинита основан на флотогравитационном разделении водорастворимых минералов калийной руды в среде насыщенного ими солевого раствора. Это достигается селективной гидрофобизацией поверхности частиц калийных минералов с помощью флотореагентов — собирателей.

Технологические схемы флотационного производства хлорида калия зависят от минерального и гранулометрического состава флотируемого сильвинита: содержания в нем примесей (глинистых шламов), размеров зерен компонентов и различаются методами обработки глинистых шламов. В общем случае флотационный метод выделения хлорида калия из сильвинита включает

— измельчение сильвинитовой руды до размеров частиц 1-3 мм с последующим мокрым размолом до размера 0,5 мм;

— отделение глинистого шлама — тонкодисперсных глинисто-карбонатных примесей методами флотации, гидравлической классификации, или гравитации;

— флотационное разделение водорастворимых минералов руды (сильвина и галита) в присутствии собирателей (основная флотация);

— перечистная флотация полученного концентрата для удаления из него оставшихся примесей;

— обезвоживание концентрата методами сгущения и фильтрования с возвратом в процесс оборотного раствора;

— сушка влажного концентрата.

Процессы мокрого размола и флотации проводят в среде солевых растворов, насыщенных водорастворимыми компонентами руды (сильвин и галит), что исключает их потери при производстве и позволяет организовать замкнутый циклический процесс. В качестве флотореагентов — собирателей на стадии отделения шлама используют реагент ФР-2 (продукт окисления уайт-спирита), на стадии основной флотации — вещества, способствующие гидрофобизации частиц сильвина: солянокислые соли высших (С10 -С22 ) первичных аминов, а также высокомолекулярные углеводороды. После перечистной флотации требуется сгущать глинистые шламы и подвергать их противоточной промывке, однако трудности, связанные с разрушением пены, образующейся при шламовой флотации, затрудняют проведение этих операций, что приводит к значительным потерям хлористого калия с жидкой фазой.

Для повышения степени извлечения калия производят термическую обработку галитовых хвостов, содержащих некоторое количество сильвина. Для этого галитовую пульпу нагревают до 60-70°С, при этом твердый KСl растворяется, так как при повышении температуры раствор становится ненасыщенным KСl. Затем хвосты обезвоживают и удаляют в отвал, а маточный раствор охлаждают в вакуум-кристаллизаторах для выделения из него хлористого калия.

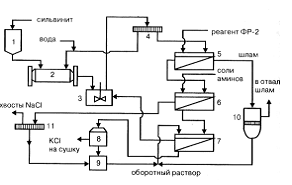

На рисунке 2.2 представлена технологическая схема выделения хлорида калия из сильвинита с предварительной флотацией глинистого шлама, применяемая для переработки руд с невысоким (менее 2,5%) содержанием нерастворимого остатка. Для руд с более высоким содержанием остатка используются схемы с предварительным механическим обесшламиванием или с отделением шлама путем введения депрессора — карбоксиметилцеллюлозы, способствующего отделению шлама на стадии основной флотации.

— бункер сильвинита; 2 — мельница мокрого помола; 3 — смеситель-растворитель; 4 — сито; 5 — флотационная машина основной флотации; 6 — флотационная машина перечистной флотации; 8 — центрифуга для отделения оборотного раствора от концентрата; 9 — сборник оборотного раствора; 10 — сгуститель шлама; 11 — сито для отведения хвостов (галита)

Рисунок 2.2 — Краткая технологическая схема выделения хлорида калия из сильвинита флотационным способом

Флотационный метод эффективен при извлечении хлорида калия из высококачественных сильвинитовых руд, содержащих незначительное количество шлама. Степень извлечения хлорида калия достигает 0,90-0,92 долей единицы, а готовый продукт (концентрат) содержит 93-95% соли. Степень извлечения может быть повышена, если в технологической схеме предусмотрена перечистная флотация отделяемого глинистого шлама для извлечения из него хлорида калия.

В настоящее время более 80% калийных удобрений производится флотационным методом [4].

3. Физико-химические основы рассматриваемого процесса

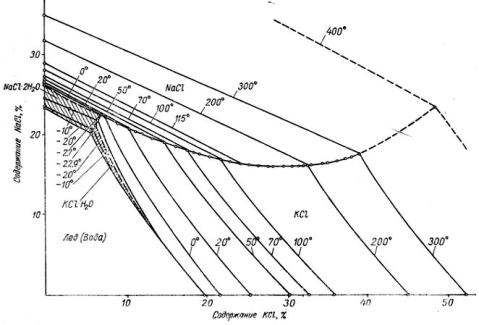

В основе получения KСl методами растворения и кристаллизации лежат свойства системы KСl — NaCl — Н2 O (рисунок 3.1).

Рисунок 3.1 — Политермическая диаграмма растворимости в системе KCl — NaCl — H2 O

Из сопоставления изотерм при 25 и 100°С видно, что содержание NaCl в эвтоническом растворе при понижении температуры увеличивается. Фигуративная точка системы, соответствующей составу эвтонического раствора Е100 при 100°С (21,7% KСl и 16,8% NaCl), при охлаждении оказывается в поле кристаллизации KСl. Следовательно, при охлаждении такого раствора в осадок выделяется только KСl (состав раствора в точке Е25 — 11,15% KСl и 20,4% NaCl) (рисунок 3.2).

Рисунок 3.2 — Растворимости в системе KCl — NaCl — H2 O при 25 и 100°С

Например, при охлаждении эвтонического раствора Е100 до 25°С вследствие выделения в осадок KСl состав жидкой фазы будет изменяться — ее фигуративная точка переместится вдоль луча кристаллизации Cn от Е100 до n. Если после отделения осадка KСl раствор снова нагреть до 100°С, то он окажется сильно ненасыщенным KСl и лишь очень немного недонасыщенным NaCl. Поэтому, если таким раствором обработать сильвинит, то будет растворяться преимущественно KСl. Впрочем, это зависит от условий растворения; например, при противоточной обработке сильвинита щелоком, когда раствор встречается с материалом, уже почти не содержащим KCl, вначале будет растворяться больше NaCl, чем KСl, а затем — только KCl при одновременном высаливании NaCl из раствора.) После отделения твердого остатка NaCl вновь будет получен горячий эвтонический раствор от Е100 , из которого при охлаждении выделится KCl с помощью такого циклического процесса можно осуществлять разделение сильвинита на KСl и NaCl.

Для полного выделения KСl из сильвинита необходимо, чтобы количество его, вводимое в цикл, соответствовало количеству циркулирующего щелока. Если принять округленно состав сильвинита 25% KСl и 75% NaCl (точка S), то точки смесей его с маточным раствором n расположатся на линии nS. Необходима такая смесь, которая полностью разделялась бы на раствор E100 и твёрдый NaCl. Этому условию соответствует смесь состава K, лежащего на пересечении линий nS и Е100 В. Таким образом, для полного растворения KСl и получения при этом эвтонического раствора Е100 необходимо обрабатывать сильвинит таким количеством маточного щелока состава n, чтобы отношение количества n: S равнялось отношению отрезков SK: Kn. Принципиальная схема переработки сильвинитовых руд включает следующие основные операции:

— выщелачивание измельченного сильвинита горячим маточным раствором, полученным после кристаллизации KCl, при этом из сильвинита в раствор переходит KCl, а NaCl почти полностью остается в отвале;

— отделение горячего щелока от осадка и осветление его от мелких увлеченных твердых частиц (ил и солевой шлам);

— вакуум-охлаждение щелока, сопровождающееся кристаллизацией KCl;

— отделение кристаллов KСl от маточного раствора, сушка;

— нагревание маточного раствора, возвращаемого на выщелачивание KСl из новых порций сильвинита.

Эта принципиальная схема лежит в основе всех производств хлорида калия из сильвинитовых руд по методу растворения и кристаллизации. Некоторые изменения в технологических схемах и режимах процесса вызваны главным образом различиями в составе сырья и в конструкциях применяемых аппаратов.

Практически получаемые составы твердых и жидких фаз после выщелачивания и кристаллизации несколько отличаются от характерных для рассмотренного выше хода процесса. Состав горячего щелока после выщелачивания сильвинита отличается от эвтонического: степень насыщения его хлоридом калия в зависимости от способа выщелачивания составляет 90-96%; поэтому при охлаждении щелока вначале кристаллизуется только NaCl. После достижения температуры, соответствующей насыщению, начинает кристаллизоваться KСl, а выделившийся ранее NaCl при активном перемешивании мог бы вновь раствориться, но он прикрывается кристаллами KCl и обычно полностью не растворяется. Это является причиной загрязнения продукта хлоридом натрия. Так, при степени насыщения горячего щелока хлоридом калия 96% его содержание в кристаллизующейся соли составляет 99,3%, а из щелока, насыщенного только на 90,6%, получается соль, содержащая 94,3% KCl. Это показывает, как важно достичь максимальной степени насыщения горячего щелока хлоридом калия.

В производственных условиях горячий щелок в процессе осветления несколько охлаждается, и из него кристаллизуется некоторое количество хлорида натрия, удаляющееся вместе с солевым и глинистым шламами, — происходит так называемое самоочищение горячего щелока, повышается степень его насыщения хлоридом калия.

При вакуум-охлаждении щелока от 100 до 20°С теоретически может быть испарено 12% воды без загрязнения кристаллизующегося KCl хлоридом натрия. Практически из-за того, что выделяющийся в начале кристаллизации с испарением воды хлорид натрия не переходит полностью обратно в раствор, маточный щелок остается недонасыщенным по хлориду натрия, хотя последний и находится в твердой фазе. Для предотвращения загрязнения KСl хлоридом натрия к щелоку добавляют в начале кристаллизации (или перед ней) воду — конденсат.

Если сильвинит загрязнен карналлитом, то вследствие циркуляции щелока в нем постепенно накапливается MgCl2 . В этом случае щелок нужно обновлять, так как в присутствии MgCl2 растворимость KСl уменьшается, а при концентрации MgCl2 , большей 100 грамм на 1000 грамм Н2 0, растворимость NaCl в насыщенных растворах KСl с понижением температуры уменьшается (а не увеличивается, как в отсутствие MgCl2 ).

Это приводит к загрязнению KСl, кристаллизующегося при охлаждении горячего щелока, хлоридом натрия.

Для обновления части щелока его можно выпаривать в две стадии. На первой — с кристаллизацией части NaCl пищевого качества, а на второй — с образованием сильвинитовой суспензии (NaCl + KCl).

Осветленный раствор MgCl2 выводят, а сгущенную сильвинитовую суспензию возвращают в цикл.

Выщелачивание KСl из руды обычно производят в нескольких (чаще в трех) растворителях при противоточном движении руды (из первого во второй, из второго в третий) и щелока (из третьего во второй, из второго в первый).

Степень насыщения щелока и количество нерастворенного хлорида калия в отвале зависят от принятого режима движения жидкой и твердой фаз внутри растворителей; оно может быть прямоточным или противоточным. При оценке эффективности различных режимов необходимо учесть происходящее при растворении хлорида калия в щелоке высаливание из него хлорида натрия — выделение шлама (мелких криталлов NaCl).

Шлакообразование отрицательно сказывается на показателях процесса в целом, так как при этом возрастают нагрузка на аппаратуру для отстаивания и обработки шламов и потери калия с отвалом.

В режиме противотока средняя разность концентрации рабочего раствора и концентрации насыщения значительно выше, чем при прямотоке — повышает интенсивность растворения и полноту извлечения KСl. С другой стороны, при противотоке высаливание хлорида натрия значительно увеличивается.

В большинстве случаев в качестве оптимальной выбирают комбинированную схему растворения, по которой в первом по ходу руды растворителе движение щелока и породы происходит прямотоком, а в двух последующих — противотоком. По такой схеме в первый растворитель подают исходную руду и суспензию из второго растворителя, в который поступает отвал из первого аппарата и суспензия из третьего; в последнем осуществляют окончательную обработку отвала второго растворителя нагретым маточным щелоком или его смесью с промывными водами. Количество солевого шлама, выделяющегося на 1 м3 осветленного щелока при переработке верхнекамских сильвинитов, составляет 110-200 кг и может быть снижено на 20% при подаче маточного щелока (примерно 15% от общего количества) в первый растворитель.

На большинстве современных калийных фабрик выщелачивание сильвинитовых руд осуществляют в шнековых растворителях со спиральной мешалкой, вращающейся на горизонтальном валу; с ее помощью осуществляются перемешивание суспензии и транспорт твердой фазы. Расход теплоты, вызванный эндотермическим эффектом растворения KСl, вводом холодного сильвинита и теплоотдачей в окружающую среду, компенсируют подачей острого пара или предварительным перегревом растворяющего щелока под давлением. В последнем случае при вводе щелока в растворитель происходит выделение растворного (сокового) пара за счет самоиспарения. Острый пар вводят через дюзы; в некоторых конструкциях шнековых растворителей внутри корпуса размещены нагревательные элементы, в которые подается греющий пар.

Значительная интенсификация растворения калийных руд ожидается при проведении процесса в условиях турбулентного потока по трубам. Этим способом осуществляют растворение отвалов галита на калийных предприятиях Германии. Время полного растворения галита составляет около 2 минут при скорости потока в трубе 1 м/с. Перспективно выщелачивание KСl из сильвинита в трубопроводе горячим щелоком при гидротранспорте его из шахты наверх. При этом дробление сильвинитаи смешивание его со щелоком должно осуществляться в шахте.

На современных калийных предприятиях кристаллизацию KСl производят в многоступенчатых вакуумкристаллизационных установках с рекуперацией теплоты сокового пара, конденсацию которого осуществляют в поверхностных теплообменниках, охлаждаемых маточным щелоком. Благодаря этому утилизируется 40-70% теплоты, затраченной на нагревание щелоков. Частичный или полный возврат конденсата сокового пара в раствор, близкий по составу к эвтоническому, позволяет избежать загрязнения продукта хлоридом натрия в процессе упарки.

Использование многоступенчатых вакуум-кристаллизационных установок дает возможность осуществлять постепенное охлаждение щелока от 93-97 до 20-30°С при небольших перепадах температур и соответственно при небольших пересыщениях в каждой ступени и получать более крупные кристаллы хлорида калия. При укрупнении кристаллов, наряду с улучшением товарных качеств продукта, повышается производительность центрифуг и сушилок вследствие снижения влажности осадка.

С увеличением числа ступеней охлаждения повышается степень использования теплоты сокового пара, возрастает общая площадь зеркала испарения и уменьшается перепад температур в каждой ступени. С другой стороны, это приводит к увеличению габаритов вакуум-кристаллизационных установок, удельного расхода металла, росту объема производственных помещений. Увеличение числа ступеней свыше 14-15 нерационально, так как почти не дает дальнейшего повышения температуры нагреваемого щелока.

Многоступенчатые вакуум-кристаллизационные установки могут включать как горизонтальные, так и вертикальные аппараты. В вертикальных вакуум-кристаллизаторах обеспечивается меньший, чем в горизонтальных, унос брызг щелока с паровоздушной смесью, однако последние более компактны, имеют большее зеркало испарения, в них меньше потери вакуума за счет гидростатического давления. Наибольшее распространение получили 14-сту-пенчатые агрегаты, включающие один вертикальный и 6-7 горизонтальных (поделенных на секции) аппаратов. В 14-ступенчатых вакуум-кристаллизационных установках перепад температуры в каждой ступени составляет в среднем 4-5 K; при этом получаются кристаллы, средний размер которых не превышает 0,2 мм при значительном содержании фракции менее 0,15 мм (около 50%).

Присутствие этой фракции повышает пыление продукта при складировании и внесении в почву, увеличивает его слеживаемость. (При увеличении числа ступеней до 24 средний размер кристаллов несколько возрастает, однако содержание фракции 0,15 мм все-таки составляет 15-30%).

Укрупнение кристаллов достигается при введении в качестве ретурной затравки кристаллов средней фракции, отделенных от основной массы на классификаторах. Наиболее благоприятные результаты получены при введении затравки в количестве 40-70% от выкристаллизовавшегося хлорида калия с дополнительной добавкой алкиламина для подавления образования новых центров кристаллизации.

Получение весьма крупных и однородных кристаллов хлорида калия возможно в аппаратах с регулируемой кристаллизацией. Аппарат представляет собой комбинацию вакуум-испарителя и кристаллорастителя. Поступающий на кристаллизацию щелок смешивается с большим количеством циркулирующего маточного раствора; при вскипании в вакуум-испарителе смешанного раствора последний становится пересыщенным, но не кристаллизуется (состояние метастабильного равновесия).

Пересыщение снимается в кристаллорастителе при контакте раствора с массой взвешенных в потоке кристаллов, при этом кристаллизуемое вещество отлагается главным образом на гранях кристаллов в слое, в результате чего размеры их увеличиваются. Укрупненные кристаллы непрерывно или периодически выводят из нижней части кристаллорастителя.

В аппаратах с регулируемой кристаллизацией можно получить кристаллы с размерами зерен до 2-3 мм. Однако для образования взвешенного слоя кристаллов необходимо поддерживать сравнительно небольшую (1,5-2 см/с) линейную скорость раствора, что требует установки кристаллизаторов весьма большого диаметра и приводит к значительному увеличению объема установки по сравнению с обычными вакуум-кристаллизаторами.

Растворы и суспензии, перерабатываемые в производстве хлорида калия из калийных руд, действуют разрушающе на аппаратуру. Значительный коррозионный и эрозионный износ наблюдается в трубопроводах, растворителях, отстойниках для горячих щелоков, насосах, ковшах элеваторов и др. Для защиты аппаратуры применяют различного рода покрытия. Растворители, покрывают диабазовой обмазкой. Вакуум-корпусы гуммируют или футеруют, например антегмитовыми плитками (спрессованными из порошка графита, пропитанного фенолоформальдегидной смолой).

Переточные желоба, лотки, кожухи для термоизоляции изготовляют из пластмасс или защищают обмазками на основе асбовинила (асбест с этинолевым лаком).

Металлические трубопроводы защищают фарфоровыми вкладышами на специальных цементах или гуммируют [5].

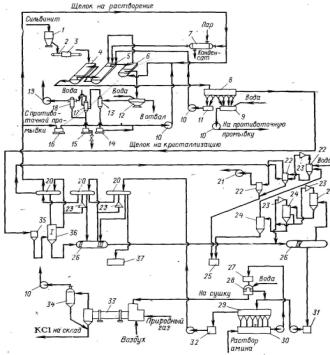

4. Технологическая схема производства калийных удобрений галургическим способом, .1 Технологическая схема процесса

— бункер с питателем; 2 — ленточный транспортер; 3 — автоматические весы; 4, 5 — шнековые растворители; 6 — шнековая мешалка; 7 — трубчатый подогреватель; 8 — отстойник-сгуститель; 9 — мешалка для глинистого шлама; 10 — центробежные насосы; 11 — сборник солевого шлама; 12 — планфильтр; 13 — вакуум котел; 14, 16 — баки для промывной воды; 15 — барометрический бак; 17 — барометрический конденсатор смешения; 18 — брызгоуловитель; 19, 21 — вакуум-насосы; 20 — поверхностные конденсаторы; 22 — дополнительные конденсаторы; 23 — пароструйные эжекторы; 24 — конденсаторы смешения; 25, 37 — барометрические баки; 26 — горизонтальные кристаллизаторы; 27, 30 — мешалки; 28 — центрефуга; 29 — сгуститель; 31, 32, 35 — баки; 33 — барабанная сушилка; 34 — циклон; 36 — вертикальный вакуум-кристаллизатор (1 ступень).

Рисунок 4.1 — Технологическая схема производства KCl из сильвинита галургическим методом

Технологический процесс включает

— дробление сырой сильвинитовой руды;

— выщелачивание KCl из сильвинита горячим оборотным маточным раствором;

— отделение горячего щелока от отвала, его осветление и отделение от солевого и глинистого шлама;

— кристаллизация KCl при охлаждении горячего осветленного щелока;

— отделение кристаллов KCl от маточного раствора и их сушка;

— нагревание маточного раствора и возвращение его на растворение сильвинита;

— удаление или утилизация отходов производства.

Перед выщелачиванием сырую руду подвергают дроблению. В калийной промышленности в последние годы применяют дробилки, работающие по принципу ударного действия. Ударные дробилки обладают высокой производительностью; по степени измельчения они превосходят щековые, валковые и обычные молотковые.

На выщелачивание поступает сильвинитовая руда с размерами частиц 1-4 мм. Хлорид калия извлекают из сильвинита горячим (105-115°С) щелоком в двух шнековых растворителях 4 и 5. В первом из них руда и раствор движутся прямотоком, во втором — противотоком. Отвал, выходящий из растворителя 5, дополнительно обрабатывают в шнековой мешалке 6 щелоком при температуре 70°С для более полного извлечения из него KCl и рекуперации тепла отвала. Маточный раствор, содержащийся в отвале после шнековой мешалки, удаляют. Для этого отвал промывают горячей водой на вакуум-план-фильтре 12. Промытый отвал с содержанием 5-6% влаги и 2,5% KCl удаляют.

Насыщенный горячий (97-107°С) щелок, полученный в отделении растворения, содержит 245-265 г./л KCl, 270 г./л NaCl и взвешенные солевые и глинистые частицы. Осветление щелока проводят в шестиконусном отстойнике-сгустителе 8. При этом в первых двух конусах сгустителя осаждаются преимущественно солевые частицы, а в последующих — глинистые. С целью ускорения осаждения тонких илистых частиц к щелоку добавляют щелочной раствор крахмала или водный раствор полиакриламида. Солевой шлам непрерывно возвращают во второй растворитель 5, а глинистый шлам периодически спускают в мешалку 9. Здесь его обрабатывают горячей водой в соотношении ж: т = 4: 1 и передают далее на противоточную промывку, осуществляемую в 2 — 4 сгустителях Дорра (на рисунке не показаны).

Промытый глинистый шлам выбрасывают в отвал, а промывные воды возвращают на растворение в шнековую мешалку 6. Применение противоточной промывки снижает потери хлорида калия с глинистым шламом в 4-5 раз.

Кристаллы KCl выделяются при охлаждении горячего насыщенного раствора в многоступенчатой вакуум-кристаллизационной установке. Для получения крупных кристаллов KCl температуру охлаждаемого раствора снижают постепенно. На отечественных предприятиях применяют обычно 14-ступенчатые вакуум-кристаллизационные установки (ВКУ) с постепенным увеличением вакуума от ступени к ступени. Перепад температур в каждой ступени составляет 4-5°С, скорость охлаждения около 2°С в 1 мин. Горячий насыщенный раствор последовательно перетекает из одной ступени в другую.

В первом вакуум-кристаллизаторе 36 разрежение составляет около 64 кПа, а в последнем 26 — примерно 100 кПа. Вакуум в системе создается с помощью пароструйных эжекторов 23, отсасывающих из кристаллизаторов 26 и 36 паровоздушную смесь. Эта смесь образуется при испарении раствора. Эжекторы установлены на поверхностных конденсаторах 20. В них подают пар давлением 600-700 кПа. Пар из паровоздушной смеси конденсируется в поверхностных конденсаторах 20 в результате теплообмена с оборотным маточным раствором. Раствор при этом нагревается до 65-72°С. Его направляют на растворение сильвинита после предварительного подогрева до 113-115°С в трубчатом подогревателе 7, обогреваемом паром. В результате теплообмена между раствором и соковым паром рекуперируется от 40 до 70% тепла затрачиваемого на нагревание раствора.

Соковый пар из последних пяти ступеней ВКУ не используется для нагревания маточного раствора, а конденсируется в пяти конденсаторах смешения 24, орошаемых водой. Обе линии конденсаторов объединены дополнительными конденсаторами смешения 22 с пароструйными эжекторами 23, соединенными с вакуум-насосом 21.

Конденсат, образующийся в конденсаторах смешения и дополнительных конденсаторах, используют для промывки отвала из растворителей и глинистого шлама. Из последнего вакуум-кристаллизатора пульпу непрерывно удаляют по барометрической трубе в бак 31, а отсюда ее подают на сгущение в шестиконусный отстойник 29. Осветленный маточный раствор возвращают в цикл растворения.

Сгущенную пульпу хлорида калия с соотношением ж: т = 1: 2 из конусов сгустителя 29 перекачивают насосом в бак с мешалкой 27, откуда она самотеком перетекает для фильтрации в центрифуги 28. В калийной промышленности работают автоматические центрифуги полунепрерывного действия. Для фильтрования пульпы хлорида калия испытывают пульсирующие центрифуги непрерывного действия, по сравнению с центрифугами полунепрерывного действия они отличаются большей эффективностью. С целью снижения слеживаемости KCl перед фильтрованием в пульпу вводят 1%-ный водный раствор гидрохлоридов первичных жирных аминов C16 — С20 .

Влажность кристаллов после центрифугирования составляет 5-7%. Кристаллы KCl сушат в прямоточных барабанных сушилках 33 до содержания влаги 0,5-1%. Температура топочных газов на входе в сушилку 650-800°С, на выходе — 140-160°С. Температура высушенного продукта примерно 100°С. Влагосъем в этих сушилках составляет 35-45 кг/(м3 ∙ ч).

Наибольшее применение для сушки хлорида калия в последние годы получили сушилки кипящего слоя, в которых влагосъем достигает 160-250 кг/(м3

- ч).

На 1 т 95%-ного KCl образуется 2,5-3 т отвала.

Получение хлорида калия из карналлитовых руд.

Минерал карналлит KCl-MgCl2 -6H2 O имеет средний химический состав (в%): 19,7 KCl; 26,1 MgCl2 23,9 NaCl, 28,5 Н2 O и 1,8 нерастворимого остатка.

В настоящее время карналлитовые руды перерабатывают в хлорид калия и искусственный карналлит галургическим методом. Технологические схемы получения KCl включают стадии дробления руды, выщелачивания карналлита, осветления, нагревания, выпарки полученных растворов, вакуум-кристаллизации, отстаивания и фильтрования суспензий и сушки получаемых продуктов.

В отечественной промышленности производство хлорида калия из карналлита не получило широкого распространения, так как экономически более выгодно получать KCl из сильвинита. В настоящее время карналлитовые руды перерабатывают с целью получения искусственного карналлита, который далее используют для производства металлического магния [6].

4.2 Характеристика основного оборудования

Основное оборудование

В производстве хлорида калия галургическим способом применяется разнообразное оборудование, основными из них являются растворители, осветлители и вакуум-кристаллизаторы.

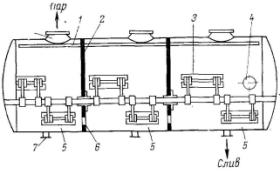

В калийной промышленности для выщелачивания сильвинита применяют горизонтальные шнековые растворители (рисунок 4.2), представляющие собой стальное корыто 2, в котором вращается шнековая мешалка.

1 — наклонный элеватор; 2 — корыто; 3 — крестовина; 4 — ковш; 5 — цепи; 6 — спираль; 7 — перегородки; 8 — патрубки; 9 — лопасти-скребки; 10 — дюза; 11 — вал; 12 — лапы; 13 — ролики.

Рисунок 4.2 — Горизонтальный шнековый растворитель

Мешалка состоит из вращающегося вала 11, на который насажены крестовины 3. К ним прикреплены отдельные части шнековой спирали 6. Стальной вал вращается на чугунных подвесках, укрепленных на боковых стенках корыта. Мешалка служит как для перемещения сильвинита, так и для улучшения взаимодействия между выщелачиваемым материалом и растворяющим щелоком.

Корыто растворителя состоит из нескольких царг, сверху оно закрыто крышкой. Внутри корыта имеются не доходящие до дна перегородки 7, благодаря которым улучшается контакт щелока с рудой. Для подогрева раствора в растворителе через дюзы 10, укрепленные на стенке корыта, вводят острый пар.

Аппараты для осветления насыщенного раствора.

Для осаждения солевого и глинистого шлама из насыщенного раствора применяют отстойники (сгустители) различных конструкций типа Брандеса, многоконусные и механические — типа Дорра.

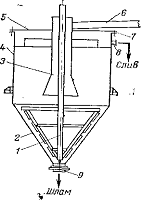

Отстойник Брандеса (рисунок 4.3) применяют для выделения солевого шлама.

— вал с рамной мешалкой; 2 — днище коническое; 3, 6 — трубы для щелока; 4 — корпус цилиндрический; 5 — крышка; 7 — желоб кольцевой; 8. 9 — штуцеры для слива.

Рисунок 4.3 — Отстойник Брандеса

Отстойник Брандеса представляет собой цилиндрический аппарат с коническим днищем 2. В центре отстойника расположена труба 3. Через трубу проходит вал 1 с рамной мешалкой. Насыщенный раствор по трубе 3 поступает в отстойник. Солевой шлам, осевший в конической части отстойника, вместе с частью раствора периодически передают через штуцер 9 в бак, а затем в шнековый растворитель. Слив из отстойника осуществляют сверху по кольцевому желобу 7 через штуцер 8. Для предотвращения налипания соли на стенки аппарата отстойник снабжен мешалкой. Мешалка приводится во вращение электродвигателем через редуктор. Частота вращения мешалки 7 об/мин.

Отстойники Брандеса имеют разные размеры: диаметр — от 3600 до 6000 мм, площадь осаждения — от 10 до 28 м2 , высоту цилиндрической части — 2500 мм. Производительность по сливу в этих аппаратах составляет 18 м3 /ч на 1 м2 поверхности отстойника. Скорость осаждения солевого шлама из растворов при температуре 100°С равна 2 мм/с.

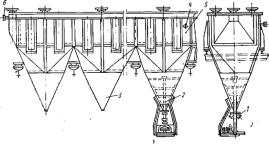

Для осветления насыщенных щелоков чаще применяют многоконусные отстойники (рисунок 4.4)

— штуцер для выхода шлама; 2 — мешалка; 3 — конус; 4 — штуцер для выхода раствора; 5 — прямоугольный ящик; 6 — штуцер для входа раствора.

Рисунок 4.4 — Шестиконусный отстойник

Такой аппарат представляет собой прямоугольный ящик, который снизу заканчивается обычно шестью конусами 3, снабженными рамными мешалками 2. Частота вращения мешалки 1 об/мин. Корпус отстойника стальной, футерованный внутри керамической плиткой. Длина шестиконусного отстойника 24 м, ширина 4 м. Производительность до 250 м3 /ч по горячему щелоку. Скорость солевого шлама в аппарате при 95°С равна 2 мм/с, а глинистого шлама — 0,15-0,25 мм/с.

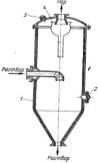

На калийных предприятиях одновременное охлаждение и кристаллизацию осуществляют в вакуум-кристаллизаторах вертикального и горизонтального типов. Вертикальный вакуум-кристаллизатор представляет собой полый стальной цилиндрический барабан, гуммированный листовой резиной (рисунок 4.5).

— корпус аппарата; 2 — люк; 3 — штуцер для входа раствора; 4 — ловушка.

Рисунок 4.5 — Вертикальный вакуум-кристаллизатор

Насыщенный раствор поступает на зеркало испарения через штуцер 3, а соковый пар через; ловушку-каплеотделитель 4 направляют в поверхностные конденсаторы.

Горизонтальный вакуум-кристаллизатор (рисунок 4.6) — стальной цилиндрический барабан с торцевыми, сферическими стенками.

— трубопровод для промывки; 2 — перегородки; 3 — рамная мешалка; 4 — штуцер для выхода раствора; 5 — ступени корпуса; 6 — отверстия в перегородках; 7 — штуцер для входа раствора.

Рисунок 4.6 — Горизонтальный вакуум-кристаллизатор

Внутри аппарата расположена горизонтальная рамная мешалка 3 с частотой вращения 16 об/мин. Вакуум-кристаллизаторы бывают одно-, двух-, трех- и четырехступенчатые. В последних случаях, барабан перегораживают вертикальными перегородками 2, в которых имеются отверстия 6 для перетока суспензии. Пары воды и воздух отводят в поверхностный конденсатор через штуцер.

Горизонтальные кристаллизаторы имеют определенные преимущества перед вертикальными. Наличие мешалки уменьшает налипание выпадающих кристаллов солей на стенках аппарата, способствует получению более крупных кристаллов соли. К недостаткам горизонтальных кристаллизаторов следует отнести небольшую высоту парового пространства, что приводит к выносу капель раствора вместе с паровоздушной смесью и кристаллизации солей в трубопроводах.

Вертикальные аппараты имеют достаточное паровое пространство, занимают меньшую производственную площадь, но отсутствие мешалки в них не позволяет интенсифицировать рост кристаллов и ухудшает процесс самоочищения хлорида калия от хлорида натрия. Учитывая это, первым по ходу раствора ставят вертикальные вакуум-кристаллизаторы, а затем — горизонтальные.

В настоящее время в нашей стране и за рубежом известны новые вакуум-кристаллизаторы с регулируемым ростом кристаллов. Так, разработан кристаллизатор с центральной трубой и естественной циркуляцией раствора. Движение раствора, необходимое для поддержания кристаллов во взвешенном состоянии, создается за счет естественной циркуляции раствора, которая обусловлена разностью плотностей раствора внутри и снаружи циркуляционной трубы. Центральная труба, соединенная с гидравлическим затвором, образует необходимую барометрическую высоту. Начальная циркуляция создается путем подачи воздуха непосредственно в центральную трубу, затем в нижнюю часть поступает горячий концентрированный раствор, который при циркуляции смешивается с маточным щелоком.

Смесь при температуре, на несколько градусов превышающей температуру маточного раствора, поднимается вверх по центральной трубе. На уровне, соответствующем давлению паров над пересыщенным раствором, последний начинает вскипать и испаряться. Образующиеся кристаллы циркулируют по контуру аппарата до тех пор, пока не достигнут определенного размера и под действием силы тяжести будут выпадать из циркулирующего потока и поступать в гидравлический затвор. Здесь кристаллы поддерживаются во взвешенном состоянии с помощью вращающейся мешалки.

На крупных калийных предприятиях в некоторых странах уже в настоящее время работают вакуум-кристаллизаторы с регулируемым ростом кристаллов.

Защита оборудования от коррозии. При галургическом способе получения хлорида калия перерабатываемые растворы солей и пульпы разрушают аппаратуру в результате коррозии и эрозии, причем особенно агрессивны горячие растворы. Для антикоррозионной защиты оборудования применяют различные химически стойкие материалы. Днища растворителей покрывают стальными листами, а стенки аппаратов и мешалки — диабазовой замазкой. Корпуса сгустителей и сборников, заполняемых горячими растворами, футеруют плитками из диабаза и антегмита. Корпуса вакуум-кристаллизаторов гуммируют листовой резиной. Трубки подогревателей и поверхностных конденсаторов изготовляют из алюминиевой бронзы. Насосы выполняют из нержавеющей стали, содержащей 17% хрома. Внутренние поверхности трубопроводов гуммируют, покрывают асбовинилом или изготовляют из фаолита, асбоцемента [6].

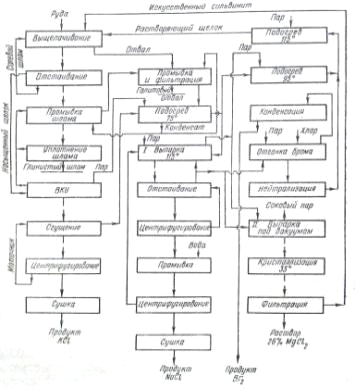

4.3 Анализ использования сырья и материалов

Важным достоинством галургического метода производства KCl является возможность полного использования всех полезных компонентов руды. В сильвинитах, помимо хлоридов калия и натрия, содержатся хлориды магния, кальция и соединения брома. Для нормальной работы обогатительной фабрики необходимо выводить из цикла хлориды магния и кальция, если их суммарное содержание в руде превышает 0,2%. В то же время хлорид магния может быть использован в производстве стройматериалов или переработан на гидроокись магния. Сильвиниты содержат до 0,03% брома. В связи с высокой стоимостью и дефицитностью брома рационально его извлечение из циркулирующего щелока.

Основным отходом производства KCl является хлористый натрий (в виде галитового отвала).

Установлено, что при некотором видоизменении и дополнении классической схемы галургического производства KCl можно получать техническую, или пищевую поваренную соль.

Предлагаемая технологическая схема состоит из четырех связанных друг с другом циклов:

— получение галургического хлористого калия;

— получение поваренной соли на первой стадии выпарки;

— выпарка второй ступени с получением искусственного сильвинита и раствора, содержащего 26% MgCl2 ;

— получение брома путем вытеснения его хлором и отгонки водяным паром.

Принципиальная схема переработки сильвинитов отражена на рисунке 4.7

Рисунок 4.7 — Принципиальная схема комплексной переработки сильвинитов

Основная технологическая схема галургического производства KCl остается при этом без существенных изменений она дополняется аппаратурой для упарки маточного щелока для получения поваренной соли и концентрированного раствора MgCl2 , а также установкой для отгонки брома.

В целях уменьшения потерь KCl с глинистым шламом весь конденсат, образующийся в поверхностных конденсаторах с первых ступеней вакуум-кристаллизационной установки, используют для промывки галитового отвала и глинистого шлама. В свою очередь растворы после промывки шлама подают в вакуум-кристаллизационную установку для предотвращения кристаллизации NaCl.

Часть маточного раствора после выделения кристаллов KCl направляют на двухступенчатую выпарку. На первой стадии раствор упаривают при давлении 125 кПа и температуре 110-115°С, соковый пар используют для подогрева растворяющего щелока до 95°C и для упарки на второй стадии, которую проводят при давлении 45-1,33 кПа (вакуум 420-730 мм рт. ст.) и температуре 90-40°С. При этом для устранения инкрустации гипса рекомендуют вводить в упариваемый раствор 5-10 г. полиакриламида на 1000 кг щелока, что устраняет необходимость очистки щелока от кальция и магния. При первой выпарке испаряется до 50% воды и часть NaCl (до 50%) выпадает в осадок. Суспензию кристаллов NaCl сгущают в отстойнике и выделяют в центрифуге. Для получения пищевой соли «Экстра» необходима промывка кристаллов в репульпаторе и двукратная промывка на центрифугах. Промывные воды возвращают на первую выпарку.

Упаренный раствор после первой выпарки направляют на вторую стадию упарки под вакуумом. После испарения 55-60% воды из раствора выпадает искусственный сильвинит. Для увеличения степени извлечения KCl суспензию охлаждают в поверхностном кристаллизаторе до 35°С. Кристаллизат, содержащий 60% KCl и 40% NaCl, возвращают на стадию растворения. Маточный раствор, содержащий 26% MgCl2 , 3%, KCl 2% NaCl и 69% Н2 O, выводят из цикла на использование.

После первой упарки часть раствора, содержащего 0,25% брома, обрабатывают хлором для вытеснения брома, отгоняют бром паром, а раствор после нейтрализации возвращают в цикл. Расход пара составит около 50 т на 1т брома.

Выпарка части щелоков позволяет подать большее количество воды на промывку отвала и глинистого шлама, в результате извлечение KCl, по расчетам В.В. Вязового, возрастет до 95%. На фабрике мощностью 2,4 млн. т 96% KCl в год повысив извлечение KCl дополнительно можно получить 326 тыс. т KCl в год, 295 тыс. т пищевой соли «Экстра», и 696 тыс. т щелоков, содержащих 26% MgCl2 (при содержании в руде 2% MgCl2 ).

Основное достоинство упарки — возможность переработки сильвинитов с повышенным содержанием нерастворимого остатка и MgCl2 . Недостатком упарочной схемы является большой расход тепла. Так, при производстве 1000 кг NaCl нужно выпарить 3830 кг воды, а для получения 1000 кг хлормагниевого щелока — около 1100 кг воды. Однако повышенный расход тепла компенсируется выпуском дополнительной продукции.

При производстве галургическим методом хлористого калия расходные коэффициенты на 1 т кристаллического KCl по сырью, энергии и материалам следующие: сильвинит (22% KCl) — 4834 кг; полиакриламид — 0,012 кг; амины — 0,0184 кг; кислота соляная — 0,0072 кг; сода кальцинированная — 0,181 кг; мазут — 7 кг; электроэнергия — 21,08 кВт

- ч;

- пар — 0,38 Мкал;

- вода — 8,62 м3 .

Общие потери KCl составляют 14,1% от количества его в руде. Распределение потерь хлористого калия следующие (%): с галитовым отвалом — 5,00; с глинистым шламом — 3,00; с конденсатом — 0,60; с дымовыми газами — 0,04; механические потери — 5,46.

Больше всего KCl теряется при транспортировке, погрузке и затаривании. Очевидно, эти потери можно существенно уменьшить, при соблюдении всех привил и усовершенствовании некоторых процессов.

Материальный баланс производства хлористого калия галургическим способом с массовой долей KCl равной 98,4% на 1 т продукта приведен в таблице 4.1 [7].

Таблица 4.1 — Материальный баланс производства хлористого калия.

|

Наименование технологического потока |

Расход, т на 1т продукта |

||||||

|

Всего |

KCl |

NaCl |

MgCl 2 |

CaSO 4 |

н.о. |

H 2 Oобш. |

|

|

Растворение руды, обезвоживание галитового отвала, сгущение солевого шлама и осветление насыщенного раствора |

|||||||

|

Приход: |

|||||||

|

Руда |

3,5683 |

1,1312 |

2,2021 |

0,0046 |

0,0681 |

0,1285 |

0,0338 |

|

Вода, всего (на регенерацию фильтроткани, промывку оборудования и прочее) в том числе с раствором ПАА |

0,02235 |

0 |

0 |

0 |

0 |

0 |

0,02235 |

|

Оборотный раствор (растворяющий щелок) |

11,6594 |

1,5491 |

2,1374 |

0,0462 |

0,0561 |

0,0008 |

7,8698 |

|

Смешанный сильвинитовый рассол на промывку оборудования |

0,0440 |

0,0023 |

0,0044 |

0,0001 |

0,0001 |

0 |

0,0371 |

|

Итого: |

15,4695 |

2,6826 |

4,3439 |

0,0509 |

0,1293 |

8,1385 |

|

|

Расход |

|||||||

|

Сгущенная суспензия глинисто-солевого шлама, в том числе: |

0,3494 |

0,0493 |

0,0513 |

0,0009 |

0,0079 |

0,0900 |

0,1500 |

|

Жидкая фаза |

0,2418 |

0,0493 |

0,0405 |

0,0009 |

0,0011 |

0 |

0,1500 |

|

Твердая фаза |

0,1067 |

0 |

0,0108 |

0 |

0,0068 |

0,0900 |

0 |

|

Галитовый отвал, в том числе: |

2,3702 |

0,0518 |

2,0899 |

0,0013 |

0,0580 |

0,0383 |

0,1309 |

|

Твердая фаза |

2,1770 |

0,0260 |

2,0546 |

0,0005 |

0,0571 |

0,0383 |

0,0005 |

|

Жидкая фаза |

0,1932 |

0,0258 |

0,0353 |

0,0008 |

0,0009 |

0 |

0,1304 |

|

Насыщенный раствор на РВКУ, в том числе: |

12,7491 |

2,5815 |

2,2027 |

0,0479 |

0,0584 |

0,0010 |

7,8576 |

|

Жидкая фаза |

12,6695 |

2,5815 |

2,1241 |

0,0479 |

0,0584 |

0 |

7,8576 |

|

Твердая фаза |

0,0796 |

0 |

0,0786 |

0 |

0 |

0,0010 |

0 |

|

Накопление MgCl 2 в системе |

0,0008 |

0 |

0 |

0,0008 |

0 |

0 |

0 |

|

Итого |

15,4695 |

2,6826 |

4,3439 |

0,0509 |

0,1243 |

0,1293 |

8,1385 |

Основой любого материального баланса является закон сохранения материи, согласно которому количество материала, поступающего в процесс (приходные статьи материального баланса), равняется количеству продуктов, получаемых в результате процесса (расходные статьи материального баланса).

Из таблицы видно, что не все сырье поступающее на производство 1 т продукта преобразуется в готовую продукцию, образуя при этом такие нежелательные продукты как отходы производства — глинисто-солевой шлам, галитовый отвал и др. [7].

4.4 Использование воды и энергии

При производстве калийных удобрений вода играет очень важное значение, ведь без нее невозможно представить современную калийную промышленность. Производство калийных удобрений — очень водоемкий процесс. Вода при производстве хлористого калия галургическим методом используется в следующих операциях технологического процесса:

— растворение руды — вода входит в состав щелока, поступающего на растворение измельченного сильвинита;

— промывка раствора от глинистого шлама;

— растворение твердого хлористого калия горячей водой;

— конденсация сокового пара — вода служит конденсатом;

— промывка аппаратуры от шлама и отвала;

— промывка кристаллов KCl, для удаления маточного раствора и снижение содержания NaCl;

— промывка выделяющегося газа образующегося при сушке KCl;

— вода, в виде пара, служит для поддержания температуры в растворителе.

Можно заметить, что вода используется практически на всех стадиях технологического процесса. В результате использования воды в процессе производства калийных удобрений она очень сильно загрязнена различными веществами, которые потом извлечь очень сложно и это требует огромных финансовых затрат. Солевые шламы, образующиеся при производстве хлористого калия, сбрасываются в шламохранилища.

Галургический способ производства KCl характеризуется высоким расходом пара и воды, что обусловлено проведением растворения при 100-110°С и последующим охлаждением раствора до 20-25°С. Тепло, подводимое с паром, теряется на разных стадиях процесса. Распределение потерь тепла от суммы потерь

— с галитовым отвалом — 11;

— с глинистым шламом — 3;

— с водой в конденсаторах смешения — 86.

Наибольшее количество тепла теряется в процессе вакуум-кристаллизации.

Большое количество энергии потребляют аппараты и оборудование, используемые в производственном процессе, кроме того энергия расходуется на освещение шахт и производственных помещений [8].

5. Жизненный цикл продукции и основные виды воздействия производства калийных удобрений на окружающую среду

Жизненный цикл продукции начинается со стадии добычи сильвинитовой руды с последующим ее дроблением. Добыча калийных руд ведется в основном путем сплошной выемки продуктивных пластов камерным методом. При этом в горную массу, помимо сильвинита верхнего и нижнего слоев, попадают промежуточные прослои каменной соли и глины, что приводит к разубоживанию товарной руды и снижению в ней содержания хлористого калия до 25%, а иногда и ниже. Большая часть руды (75%), добываемой таким методом, состоит из пустой породы, и, являясь отходом производства, идет в отвал. При добыче калийной руды и ее дроблении в окружающую среду выбрасывается огромное количество газов и пылеаэрозолей. Загрязнение атмосферы указанными вредными веществами происходит в результате работы вентиляторов главного проветривания, отдельных технологических установок дробления руды, эксплуатации транспортных средств и аппаратуры в шахтах и при дроблении. Загрязнение атмосферного воздуха и, соответственно, подстилающей поверхности на территории добычи сильвинитовой руды носит сложный мозаичный характер, обусловленный совокупным воздействием мощных точечных источников, расположенных на значительной территории и характеризующихся своеобразием качественного состава выбросов.

Следующей стадией жизненного цикла является переработка сырья после дробления, с целью получения готовой продукции. На этой стадии и образуется самое значительное количество отходов. Так, при получении хлористого калия из сильвинита галургическим методом отходами производства являются галитовые отвалы, глинисто-солевые шламы и пылегазовые выбросы. Кроме того, при галургическом способе переработки сильвинитовых и карналлитовых руд к отходам производства относится также концентрированный щелок, содержащий MgCl2 и СаСl2 . Указанные отходы являются источником загрязнения окружающей природной среды и наносят существенный ущерб народному хозяйству. Рассмотрим более подробно образующиеся в процессе производства отходы, методы их утилизации и основные виды воздействия на окружающую среду.

При переработке сильвинитовых руд на каждую тонну хлористого калия получают 3-4 т галитовых отходов (отвалов).

Основным компонентом галитового отвала является хлористый натрий. Кроме того, галитовые отходы содержат небольшое количество хлористого калия, хлористого магния, сульфата кальция, брома, нерастворимого остатка и некоторые другие компоненты. В галитовых отвалах, получаемых при переработке сильвинитов флотационным методом, содержится незначительное количество адсорбированных флотореагентов.

Средний состав галитовых отвалов ПО «Белоруськалий» при переработке сильвинитовых руд флотационным методом: 89-90% NaCl; 4,41-5,0% KCl; 0,1% MgCl2 ; 1,1% CaS04 ; 4,4-4,8% нерастворимый остаток.

Содержание хлористого натрия в отвалах при галургической переработке сильвинитовых руд составляет 85-90%, хлористого калия — до 2,5%.

В настоящее время основное количество галитовых отходов складируется на поверхности земли в солеотвалы, которые занимают большие площади ценных пахотных земель.

Галитовые отвалы являются постоянным источником засоления почв и подземных вод в районах их расположения. Рассолы с содержанием солей до 300 г./л образуются за счет растворения солеотвалов атмосферными осадками, конденсационной влаги, отжатия свежих галитовых отходов, имеющих начальную влажность 10-12%, которая при складировании понижается до 5-8%.

Образующиеся рассолы проникают в подземные воды и, достигнув водоупора, распространяются в горизонтальном направлении до выхода подземных вод на поверхность.

В решениях правительства, принятых в последние годы по вопросам охраны окружающей среды и рационального использования природных ресурсов, остро поставлена проблема сокращения количества отходов калийных предприятий, их утилизация и снижение вредного влияния на растительный и животный мир. Комплексное решение поставленных задач проводится следующим образом.

Селективная разработка месторождений. Верхний и нижний сильвинитовые слои состоят из чередующихся прослоев сильвинита и глины. Содержание KCl в этих слоях достигает 40%. Верхний и нижний сильвинитовые слои разделены между собой слоем каменной соли с вкрапленностью сильвинита и прослоев глины. Мощность этого слоя значительная, а содержание хлористого калия в нем составляет всего около 4,5%.

В настоящее время при эксплуатации некоторых калийных месторождений разработана система раздельной (селективной) выемки сильвинитовых прослоев. Применение гидромеханизированных комплексов позволяет производить выемку сильвинитовых прослоев, а промежуточныйпрослой галита при этом остается в выработанном пространстве.

Преимущества такой технологии добычи сильвинитовой руды состоят в следующем:

резко повышается качество добываемой руды (до 35-37% KCl);

значительно снижаются потери полезного ископаемого (извлечение руды из недр достигает 80-90%);

уменьшается количество галитовых отходов (около 30% твердых отходов остается в подземных выработках).

При современных масштабах производства хлористого калия из сильвинита количество получаемых ежегодно галитовых отходов составляет десятки миллионов тонн. Эти отходы лишь частично могут быть переработаны на содопродукты и поваренную техническую соль. Значительная часть их не находит сбыта и подлежит захоронению. Одним из способов захоронения галитовых отходов является закладка их в выработанное шахтное пространство [1].

Рациональное складирование солеотвалов.

В настоящее время твердые галитовые отходы складируют на поверхности земли в виде солеотвалов высотою 25-30 м. Калийными предприятиями ПО «Белоруськалий» в 2009 году складировалось 800 млн. т галитовых отходов, под которые при обычном способе складирования (в один ярус высотой 30 м) необходимо было бы занять 800-850 га плодородных сельскохозяйственных угодий. Ежегодное количество отходов от производства комбината составляет 25 млн. тонн. Подготовка площадей под солеотвалы также связана со значительными затратами.

В целях охраны окружающей среды и сохранения земельных угодий разработан способ высотного складирования галитовых отходов. При трехъярусном складировании отходов в солеотвалы высотой 100 м отчуждаемые площади земель сокращаются в 3-3,5 раза, в такой же мере снижается образование рассолов от выпадения атмосферных осадков.

Высотное складирование солеотвалов заключается в следующем. На подготовленную площадку солеотвала, которую обязательно покрывают рассолонепроницаемым экраном из полиэтиленовой пленки, производят отсыпку первого яруса галита высотой не более 30 м. В свеженасыпном состоянии солеотходы имеют влажность 10-12% и объемный вес 1,35-1,40 т/м3 . Со временем высота солеотвала уменьшается за счет уплотнения соли, объемный вес галитовых отходов увеличивается до 1,7-1,9 т/м3 , а влажность падает до 5-8%. В результате уплотнения в нижней части отвала формируется слой монолитной каменной соли, играющей роль жесткой плиты, которая практически рассолонепроницаемa. Отсыпка последующих ярусов на уже сформировавшуюся поверхность первого яруса солеотвала может осуществляться на технически возможную высоту.

На поверхность уже сформированных отвалов наносятся различные гидрофобные покрытия (цементная смесь с добавками, полимерные составы и др.).

Все эти мероприятия снижают количество образующихся рассолов, а также устраняют процессы диффузии и фильтрации солевых растворов в почву [9].