Данный курсовой проект выполнен по предмету «технология машиностроения». Темой проекта является разработка технологического процесса изготовления детали «Вал ступенчатый». Содержится расчетно-пояснительная записка, комплект технологических и графических документов.

В пояснительной записке изложен анализ данной детали, её материала, обоснование метода получения заготовки и последовательность механической обработки, характеристика металлообрабатывающего оборудования.

Выбор режущих, мерительных и вспомогательных инструментов, станочных приспособлений, а так же расчет операционных припусков и режимов резания – все это обосновано в данном курсовом проекте.

Приложение содержит полный маршрут обработки детали и операционное описание с эскизами на каждую операцию.

Цель проекта – получение навыков разработки технологического процесса на изготовление деталей.

1 Исходная информация для разработки курсового проекта

Целью данного курсового проекта является закрепление знаний по предмету «Технология Машиностроения» и разработка технологического процесса производства детали типа вал с полным обоснованием целесообразности ее производства, процесса производства по предложенным преподавателем плану, описание конструктивных особенностей детали и средств контроля качества, а так же обоснование технико-экономических характеристик детали по предложенным данным.

На основании сформулированной темы работы можно определить задачи, которые необходимо рассмотреть в ходе обоснования эффективности реализации предложенного проекта:

- технологическая часть;

- конструкторская часть;

- технико-экономическая часть.

1.1 Служебное назначение и техническая характеристика детали

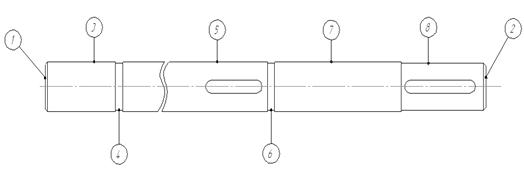

Данная деталь – вал , относится к группе цилиндрических изделий . Основное предназначение вала – передавать крутящий момент. Данный вал ступенчато-переменного сечения ( имеет 4 ступени).

Валы классифицируют:

- По назначению: валы передач, коренные валы;

- По форме геометрической оси: прямые, коленчатые , с гибкой осью;

- По конструкции: гладкие (на протяжении всей диаметр одинаковый), ступенчатые (шейки – цилиндрические, конические).

Материалами, используемыми для изготовления валов могут быть: сталь, если нет термообработки, то материал Сm5, Cm6; если есть термообработка, то материал Сталь 40; для тяжело нагруженных валов используют легированные стали — 40XH, 40 XHMA.

Проект цеха по производству шампуня производительностью 3 тыс. т/год

... не менее Москва и Санкт-Петербург остаются двумя основными центрами производства шампуней. Около 40 процентов российского производства шампуней приходится на Москву, более 20 процентов - на Санкт- ... превышает спрос, поэтому именно здесь базируются основные оптовые поставщики шампуней в регионы. 1. Технологическая часть 1.1 Ассортимент вырабатываемой продукции Косметические средства по уходу ...

Основными требованиями к данному изделию являются устойчивость цилиндрических поверхностей к деформации, т.к. деталь в будущем должна вращаться с определенной скоростью и цилиндрическая поверхность детали будет соприкасаться с другими частями механизма, данные особенности применения вала, дают основания сказать, что вал будет подвергаться к нагрузкам, ведущим к деформации детали. Данная особенность применения дает основание сделать основной упор при выборе материала на показатели деформации. Оптимальным будет применение легированных сталей с добавками хрома, например сталь марки 40Х. Материал является достаточно прочным, так как обеспечивает необходимую жесткость и прочность, вместе с тем, является хорошо обрабатываемым резанием. Немало важна простота получения заготовки (резка сортового проката).

Класс чистоты необходимый для соприкасающихся частей ступенчатого вала – 8 (Ra = 0,4), для поверхности крепления – 7 (Ra = 0,8).

Для достижения необходимого класса чистоты поверхности необходимо провести две операции шлифования – предварительную и окончательную.

Масса вала рассчитывается по формуле:

G дет = S ср * L дет * ρ = 694*460* 7,8 / 1000 = 2,5 кг;

D ср = ( 30*50 +30*250+28*5 +28*5+30*90+28*60 / 460 ) = 29,7 мм;

S ср = 3,14 * 29,7 2 / 4 = 694 мм2 ;

L дет = 460 мм;

ρ — плотность стали , ρ =7,8 г/см 3 .

Высокие требования по точности предъявляются тем ступеням вала, которые соприкасаются с подшипниками (цапфам).

Нагрузки, воспринимаемыми валом, передаются через опорные устройства – подшипники, устанавливаемыми на цапфах вала, на корпуса, рамы или станины машин.

Таблица 1 — Химический состав, % (ГОСТ 4543-71)

| C | Si | Mn | Cr | Ni | P | Cu | S |

| не более | |||||||

| 0,36 – 0,44 | 0,17 – 0,37 | 0,50 – 0,80 | 0,860 – 1,10 | 0,30 | 0,035 | 0,30 | 0,035 |

Таблица 2 — Механические свойства материала (ГОСТ 1133-71)

|

Сечение, мм |

σ 0,2 | σ в | σ Т | ψ |

KCU, Дж/см 2 |

НВ поверхности |

| МПа ≤ | % ≤ | |||||

| 25 | 780 | 980 | 10 | 45 | 59 | 288 |

Технологические свойства. Температура ковки, °С: начала 1250, конца 800. Сечения до 350 мм охлаждаются на воздухе. Свариваемость — трудносвариваемая. Способ сварки: РДС и ЭШС. Необходимы прогрев и последующая термообработка.

Обрабатываемость резанием в горячепрокатном состоянии при НВ 163-168 МПа и Кυтв.спл.=0,20; Кuб.ст.= 0,95.

1.2 Анализ технологичности конструкции детали

Анализ технологичности конструкции детали производится с целью повышения производительности труда, снижения затрат и сокращение времени на технологическую подготовку производства. Конструкция изделия может быть названа технологичной, если она обеспечивает простое и экономичное изготовление изделия и отвечает следующим основным требованиям:

1. При конструировании изделий используются простые геометрические формы, позволяющие применять высокопроизводительные методы производства. Предусмотрена удобная и надежная технологичная база в процессе обработки

2. Конфигурация деталей и их материалы позволяют применять наиболее прогрессивные заготовки, сокращающие объем механической обработки (точное кокильное литье, литье под давлением, объемная штамповка и вытяжка, холодная штамповка различных видов и т.п.)

3. Обоснованы заданные требования к точности размеров и формы детали

4. Использованы стандартизация и унификация деталей и их элементов

5. Для достижения объема механической обработки предусмотрены допуски только по размерам посадочных поверхностей

6. Предусмотрена возможность удобного подвода жесткого высокопроизводительного инструмента к зоне обработки детали.

7. Обеспечена достаточная жесткость детали

Количественную оценку технологичности конструкции детали производят по следующим показателям:

1 По коэффициенту использования материала

![]() =

= ![]() =

= ![]() 0,93

0,93

2 Коэффициенту точности обработки детали

![]() =

= ![]()

3 Коэффициенту шероховатости поверхности детали

![]() =

= ![]()

4 По жесткости детали

D ср = ( 30*50 +30*250+28*5 +28*5+30*90+28*60 / 460 ) = 29,7 мм

![]() <12

<12

5 По оптимальной степени точности

K mч =  =

= ![]() = 1

= 1

По сделанным расчетам можно сделать вывод, что деталь является достаточно технологичной, состоит из унифицированных элементов, можно применять стандартный режущий и мерительный инструмент, закреплять в стандартные приспособления. Использование материала приемлемо при использовании сортового проката в качестве заготовки.

1.3 Определение типа производства

Тип производства – это категория производства, определяемая по таким критериям как регулярность и объемы выпуска изделий, широта номенклатуры. Всего проводят деление на три типа производства:

- единичное;

- серийное;

- массовое.

Единичное производство характеризуется небольшим объемом выпуска однотипных изделий, повторное изготовление которых, как правило, не предусматривается.

Серийное производство характеризуется изготовлением изделий периодически повторяющимся партиями (сериями).

Серийное производство является основным типом производства в машиностроении и условно подразделяется на:

- крупносерийное

- среднесерийное

- мелкосерийное

Массовое производство характеризуется большим объемом выпускаемых изделий, непрерывно изготовляемых в течение продолжительного времени; на большинстве рабочих мест при этом выполняется одна рабочая операция.

Так как масса заданной детали равна 2,5 кг при годовом объеме выпуска деталей 500 штук, можно сделать вывод, что данный тип производства относится к мелкосерийному.

2 Разработка технологического процесса обработки детали

2.1 Выбор типового технологического процесса

Рис. 1

Таблица 3 – План обработки

| Номер операции | Название и переходы операции | |

| Типовой технологический процесс | Принятый технологический процесс | |

| Заготовка | Прокат | Прокат |

| 005 |

Заготовительная Резка заготовки на отрезном станке |

Заготовительная Резка заготовки на станке круглопильном 8А631 |

| 010 |

Фрезерно — центровальная. Фрезеровать два торца 1,2. Оборудование — на фрезерно — центровальном полуавтомате последовательного действия МР-71М. |

Фрезерно — центровальная. Фрезеровать два торца 1,2. Оборудование — на фрезерно — центровальном полуавтомате последовательного действия МР-71М. |

| 015 |

Токарная предварительная Токарная (черновая): выполняется за два установа на универсальном токарно — винторезном станке. Установ А: Точить поверхности 3,5,7 с припуском под чистовое точение. Установ В: точить поверхность 4,6,8 с припуском под чистовое точение. |

Токарная предварительная Токарная (черновая): выполняется за два установа на универсальном токарно — винторезном станке. Установ А: Точить поверхности 3,5,7 с припуском под чистовое точение. Установ В: точить поверхность 4,6,8 с припуском под чистовое точение. |

| 020 |

Токарная чистовая Токарная (чистовая): выполняется за два установа на универсальном токарно — винторезном станке. Установ А: Точить поверхность 3,5,7 с припуском под шлифование. Установ В: точить поверхность 4,6,8 с припуском под шлифование. |

Токарная чистовая Токарная (чистовая): выполняется за два установа на универсальном токарно — винторезном станке. Установ А: Точить поверхность 3,5,7 с припуском под шлифование. Установ В: точить поверхность 4,6,8 с припуском под шлифование. |

| 025 | Разметочная |

Разметочная Разметить согласно чертежу |

| 030 |

Фрезерная 1. Фрезерование шпоночного паза на шпоночно-фрезеровальном станке 6Р13. |

Фрезерная 1. Фрезерование шпоночного паза на шпоночно-фрезеровальном станке 6Р13. |

| 035 |

Тертмообработка Закалка объемная до достижения заданной прочности |

Тертмообработка Закалка объемная до достижения заданной прочности |

| 040 |

Шлифовальная Шлифование поверхностей 3,5,7 на круглошлифовальном станке 3Е12 |

Шлифовальная Шлифование поверхностей 3,5,7 на круглошлифовальном станке 3Е12 |

| 045 |

Контрольная Контрольный стенд |

Контрольная Контрольный стенд |

2.2 Выбор исходной заготовки и метода ее изготовления

При выборе метода изготовления заготовки основным требованием является обеспечить свойства изготавливаемых деталей в заданных условиях эксплуатации и обеспечения требуемых свойств заготовки с учетом стоимости заготовки в конкретных производственных условиях.

В качестве технических критериев при выборе заготовки принимают материал, конфигурацию детали, размер , массу, требуемую точность изготовления и т. д. В качестве экономического критерия принимают себестоимость изготовления заготовки. Т. к. материал заготовки сталь (45Х) , то способом получения заготовки может быть горячая штамповка или прутки из проката .

Исходя из того, что перепады диаметров вала не значительные ( Ø30мм и Ø28мм ) и годовой объем выпуска деталей 500 штук, то для изготовления вала выбрал горячекатаный прокат Ø32мм.

2.3 Экономическое обоснование выбора заготовки

Для данной детали наиболее предпочтительным вариантом заготовки является прокат сортовой по ГОСТ 2590-71. Это объясняется тем, что:

- имеем дело с малыми перепадами между диаметрами ступеней вала;

- вал является жестким;

- Время получения заготовки минимально по сравнению с другими методами (поковки, объемной штамповки, литья);

- КИМ проката и штамповки отличается незначительно, а стоимость штамповки в 2-3 раза больше стоимости проката.

Для получения заготовок был выбран горячекатанный прокат Ø32мм, который выпускается в двух разновидностях: четыре метра и шесть метров длинной. Для опредиления оптимальной с экономической точки зрения длинны проката расчитал количество остатков от обоих типов прутков, идущих в отход, при длинне вала 464 мм.

L отх =4000/464=8,62

L отх =6000/464=12,93

Изходя из расчетов можно сказать, что для уменьшения отходов производства рационально выбрать горячекатанный прокат длинной четыре метра.

2.4 Выбор технологических баз и методов обработки поверхностей заготовок, разработка технологического маршрута обработки детали

Технологической базой называют поверхность, определяющую положение детали или сборочной единицы и средств измерения.

При выборе баз обработки заготовки используется принцип совмещения баз. Лучшие результаты достигаются при совмещении измерительной и конструкторской базы, т.е. поверхностей с помощью которых определяется положение детали в собранном изделии.

В процессе обработки детали соблюдается принцип постоянства баз, на всех основных технологических операциях необходимо использовать в качестве технологических баз одни и те же поверхности заготовки.

Принцип постоянства баз способствует повышению точности взаимного расположения поверхности детали. Соблюдение принципа постоянства баз повышает однотипность приспособлений и схем обработки, что особенно важно при автоматизации обработки. При выборе баз используется удобство и снятие заготовки, а так же надежность и удобство её закрепления в выбранных местах зажима, возможность подвода режущего инструмента с различных сторон заготовки.

Для детали вал на первой операции базовой поверхностью является наружная необработанная поверхность, далее бозовой поверхностью является ось вала. Исходя из этого выбираю базы для каждой операции которые сведены в таблицу 4.

Таблица 4 — Выбор баз и методов обработки, разработка технологического маршрута обработки деталей.

| Номер операции | Заготовка из проката |

| 005 |

Отрезная. Отрезать на отрезном станке от прута заготовку Ø32мм и длинной 464 мм Технологическая база наружный диаметр. |

| 010 |

Фрезерно-центровальная. Сверлить центровые отверстия, фрезеровать торцы с двух сторон одновременно. Технологическая база наружный диаметр. |

| 015 |

Токарная предварительная Токарная (черновая): выполняется за два установа на универсальном токарно — винторезном станке. Установ А: Точить поверхность 3,5,7 с припуском под чистовое точение. Установ В: точить поверхность 4,6,8 с припуском под чистовое точение. Технологическая база наружный диаметр, центровое оверстие. |

| 020 |

Токарная чистовая. Токарная (чистовая): выполняется за два установа на универсальном токарно — винторезном станке. Установ А: Точить поверхность 3,5,7 с припуском под шлифование. Установ В: точить поверхность 4,6,8 с припуском под шлифование. Технологическая база наружный диаметр, центровое оверстие. |

| 025 | Разметочная операция. Разметить пазы согласно чертежу. |

| 030 |

Фрезерная 1. Фрезерование шпоночного паза на шпоночно- фрезеровальном станке 692М. Технологическая база наружный диаметр. |

| 035 |

Термообработка Закалка объемная до твердости по HRC 42…50. |

| 040 |

Шлифовальная Шлифование поверхностей 3,5,7 на круглошлифовальном станке 3Е12. Технологическая база наружный диаметр, центровое оверстие. |

| 045 |

Контрольная Контрольный стенд Окончательный контроль ОТК. Проверить размеры. |

2.5 Выбор средств технологического оснащения

Средства технологического оснащения делятся на оборудование, приспособление и инструмент.

При выборе металлорежущего станка в первую очередь обращают внимание на возможность закрепления заготовки. Смотрят параметры: наибольший диаметр обрабатываемой заготовки, расстояние между центрами, анализируют мощность станка. Необходимо выбирать станки с большим диапазоном числа ступеней подач и частоты вращения.

Приспособления нужны для того, чтобы закрепить деталь на станке, придав ей требуемое положение: патроны трех и четырех кулачковые, различные станочные тески, центра, хомутики.

Инструмент бывает режущий и мерительный. Режущий: резцы, фрезы, сверла. Мерительный: штангенциркуль, микрометр.

1. Для отрезной операции выбрал отрезной станок круглопильный 8А631. Скорость вращения отрезного круга 35м/мин.

2. Для фрезерно-центровальной операции выбрал станок марки МР71М с характеристиками:

Ǿ обрабатываемой заготовки, мм: 25…125

Длина обрабатываемой заготовки, мм: 200…500

Число скоростей шпинделя: 6

Частота вращения шпинделя, об/мин: 125…712

Мощность всех электродвигателей, кВт: 13

Габаритные размеры, мм: 3140х1630

Приспособления: станочные, винтовые, самоцентрирующие рычажные тески ГОСТ 21167-75. Режущий инструмент: торцевые фрезы по ГОСТ 22087-76 с материалом режущей части ВК: Т5К10. Для получения центровых отверстий применяют центровочные сверла ГОСТ 14952-75 и материал режущей части сверл Р6М5. Средства измерения: штангенциркуль , металлическая линейка для измерения центровых отверстий – калибр – пробка.

3. Для токарной операции выбрал станок марки 16У04П с ручным управлением. Характеристики станка:

Ǿ обрабатываемой заготовки, мм: до 200

Длина обрабатываемой заготовки, мм: до 500

Частота вращения шпинделя, об/мин: 70…3500

Мощность станка, кВт: 10

Габаритные размеры, мм: 1380х730

Приспособления: патроны ГОСТ 267580. Режущий инструмент: для обработки цилиндрических поверхностей–проходные резцы–прямые или отогнутые (они более универсальные, их применяют при точении напроход и для обработки фасок).Средства измерения: штангенциркуль,калибр–скобы, образцы шероховатости.

4. Для фрезеровальной операции выбрал вертикально-фрезерный станок марки : 6Р13 с характеристиками:

Ǿ обрабатываемой заготовки, мм: 25…200

Длина обрабатываемой заготовки, мм: 80…500

Число скоростей: 18

Частота вращения шпинделя, об/мин: 31,5…1600 об/мин

Мощность двигателя, кВт: 11

Масса, т: 4,2

Габаритные размеры, мм: 2560х2260

5. Для шлифовальных операций выбрал станок марки 3Е12 с характеристиками:

Наибольшие размеры обрабатываемой заготовки, мм: Ǿ = 200

Частота вращения, об/мин: 78…780

Наибольшая длинна обрабатываемой заготовки, мм: 500

Мощность электродвигателя: 5,5

Приспособления: упорные центры ГОСТ 14952-75, хомутки, патроны поводковые; инструмент режущий: круг прямого профиля ГОСТ 2424-83.

2.6 Разработка одной технологической операции обработки детали

Токарная предварительная

Токарная (черновая): выполняется за два установа на универсальном токарно — винторезном станке.

Установ А:

1. Установить, закрепить, снять.

Патрон трехкулачковый самоцентрирующийся.

Центр опорный вращающийся.

2. Точить поверхности 3,5,7 с припуском под чистовое точение.

Резец прямой упорный.

Установ В:

1. Точить поверхность 4,6 с припуском под чистовое точение.

Резец конавчетый

2. Точить поверхность 8 с припуском под чистовое точение.

Резец прямой упорный.

Технологическая база наружный диаметр, центровое оверстие.

3 Технологические расчеты

3.1 Расчет припусков табличным методом

Таблица 5

| Номер поверхности | Метод обработки | припуск |

|

Ø30 h6 (3) L = 50 |

Черновое и чистовое точение, шлифование | 1,0+0,6+0,4=2,0 мм |

|

Ø30 h6 (7) L = 90 |

Черновое и чистовое точение, шлифование | 1,0+0,6+0,4=2,0 мм |

|

Ø30 js7 (5) L = 250 |

Черновое и чистовое точение, шлифование | 1,0+0,6+0,4=2,0 мм |

|

Ø28 js7 (8) L = 60 |

Черновое и чистовое точение, шлифование | 1,0+0,6+0,4=2,0 мм |

3.2 Расчет режимов резанья табличным методом

Таблица 6

| № операции | Режущий инструмент | Длина обработки, L | Глубина резания. t | Число проходов, i | Подача S Т мм/об | Подача S СТ мм/об | Скорость резания V Т м/мин | Частота вращения шпинделя n Т об/мин | Частота вращения по паспорту станка n СТ , об/мин | Мощность станка N СТ | Машинное время, мин |

|

015 Установ А Поверхность 3 ∅30 |

Резец прямой упорный Т5К10 | 460 | 1 | 1 | 0,5 | 0,5 | 132 | 1620 | 1600 | 10 | 0,57 |

|

Установ В: поверхность 4 ∅28 Поверхность 6 ∅28 Поверхность 8 ∅28 |

Резец канавочный Т5К10 Резец канавочный Т5К10 Резец прямой упорный Т5К10 |

5 5 60 |

1 1 1 |

1 1 1 |

0,2 0,2 0,5 |

0,2 0,2 0,5 |

80 80 147 |

905 905 1560 |

900 900 1500 |

10 10 10 |

0,01 0,01 0,08 |

|

020 Установ А Поверхность 3 ∅30 |

Резец прямой упорный Т5К10 | 460 | 0,6 | 1 | 0,2 | 0,2 | 140 | 1620 | 1600 | 10 | 1,4 |

|

Установ В: Поверхность 4 ∅28 поверхность 6 ∅28 поверхность 8 ∅28 |

Резец канавочный Т5К10 Резец канавочный Т5К10 Резец прямой упорный Т5К10 |

5 5 60 |

0,6 0,6 0,6 |

1 1 1 |

0,2 0,2 0,2 |

0,2 0,2 0,2 |

80 80 150 |

905 905 1440 |

900 900 1400 |

10 10 10 |

0,03 0,03 0,21 |

3.3 Расчет технических норм времени

1. Техническое время операция 015

То = L*i/n CТ *SСТ

L = l+l1+l2+l3, где L — длина обрабатываемой поверхности

L1 — длина на врезание инструмента

L2 — длина на перебег инструмента

L3 — длина на снятие пробных стружек

L1 = t*tgj + (0,5-2)

L2 = L1, где t — глубина резания

j — главный угол в плане резца

N CТ — число оборотов станка

S СТ — подача по паспортным данным

То1 = i(l+l1+l2+l3)/ Ncт* Sст = (460+1)/1600*0,5 = 0,58 мин

То2 = I(L+L1)/ Ncт* Sст = (5+1)/900*0.2= 0,03 мин

То3 = I(L+L1)/ Ncт* Sст = (5+1)/900*0,2 = 0,03 мин

То4 = I(L+L1)/ Ncт* Sст = (60+1)/1500*0,5 = 0,08 мин

Общее время станка: 0,58+0,03+0,03+0,08=0,72 мин

2. Штучное: Т шт = То +Твсп +Тотд +Тобслуж

Т всп — время на установку, закрепление и снятие детали, на рабочий ход, время на измерение

Т уст. = 1,6*2 = 3,2 мин

Т раб.х. = 0,5*3 = 1,5 мин

Т изм = 0,13 мин*3 =0,39 мин

Т всп = 3,2+1,5+0,39 = 5,09 мин

Т оп. = Тосн +Твсп = 0,72+5,09 = 5,81 мин

Т шт = 0,72+5,09+0,7 = 5,88 мин

ЗАКЛЮЧЕНИЕ

Целью данного курсового проекта является закрепление знаний по предмету «Технология Машиностроения» и разработка технологического процесса производства детали вал ступенчатый с полным обоснованием целесообразности ее производства, процесса производства по предложенным преподавателем плану, описание конструктивных особенностей детали и средств контроля качества, а так же обоснование технико-экономических характеристик детали по предложенным данным. Я думаю, что, поставленную перед собой цель я выполнил и поставленные задачи курсового проекта решены.

ЛИТЕРАТУРА

[Электронный ресурс]//URL: https://inzhpro.ru/kursovaya/po-teme-razrabotka-tehnologicheskogo-protsessa-obrabotki-tipovoy/

1. Аршинов В.А., Алексеев Г.А. Резание металлов и режущий инструмент — Машиностроение М.: 1975г.

2. Барановский Ю.В. Режимы резания металлов. Справочник — НИИТАВТОПРОМ М.: 1995г.

3. Горбунов Б.И. Обработка металлов резанием. Металлорежущий инструмент и станки — Машиностроение М.: 1981г.

4. Данилевский В.В. Технология машиностроения – Высшая школа М.: 1984г.

5. Добрыднев И.С. Курсовое проектирование по предмету технология машиностроение — Машиностроение М.: 1985г.

6. Косилова А.Г., Мещеряков Р.К. Справочник технолога-машиностроителя. В двух томах. Т. 1 — Машиностроение М.: 1986г.

7. Косилова А.Г., Мещеряков Р.К. Справочник технолога-машиностроителя. В двух томах. Т. 2 — Машиностроение М.: 1986г.

8. Кучер А.М. Металлорежущие станки — Машиностроение Л.: 1971г.

9. Общемашиностроительные нормативы времени — Машиностроение М.: 1974г.

10. Общемашиностроительные нормативы режимов резания. Часть 1.

11. Сорокин В.Г. Марочник сталей и сплавов – Машиностроение М.: 1989г.

12. Федоренко В.А., Шошин А.И. Справочник по машиностроительному черчению — Машиностроение Л.: 1981г.