Втулкой называют деталь механизма, машины, прибора конической или цилиндрической формы, которая имеет осевое отверстие для вхождения другой детали. По назначению втулки делятся на подшипниковые, переходные, закрепительные и др.

1. Технология изготовления заготовки

1.1 Возможные способы изготовления заготовки

Данную заготовку можно изготовить некоторыми способами:

Литье в песчано-глинистые формы.

Наиболее распространенный, универсальный и практически единственный способ изготовлений крупногабаритных отливок. Формовку производят по деревянным и металлическим моделям в опоках, набиваемых песчано-глинистыми смесями. Для образования внутренних полостей используют стержни, формуемые в стержневых ящиках из песчаных смесей с крепителями.

В настоящее время основную массу отливок изготовляют литьем в обычные песчаные формы, характеризуемые низкой стоимостью материалов и простой организацией технологического процесса, наличием прогрессивных технологических решений.

Литье в кокиль.

Литейная форма изготавливается из металла. Основными достоинствами кокилей по сравнению с песчаными формами являются: многократное использование формы, более высокая производительность труда, точность отливок, качество их поверхностей и стабильность размеров. Кокили могут быть разъемными и неразъемными. Кокили изготавливаются из чугуна, стали, алюминиевых сплавов.

1.2 Выбор наиболее эффективного способа

При изготовлении данной заготовки следует остановиться на литье в кокиль. Прокатку и штамповку применяют в массовом производстве. С помощью металлической формы можно получить несколько тысяч заготовок. Заготовка, полученная с помощью литья в кокиль отличается высокими механическими свойствами, большой точностью и чистотой поверхности.

Литье в песчано-глинистые формы является экономически не выгодным, в связи с тем, что деталь изготавливается в массовом производстве и имеет сложную форму.

1.3 Технологический процесс изготовления заготовки

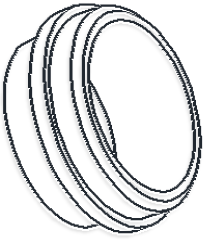

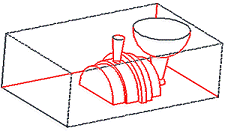

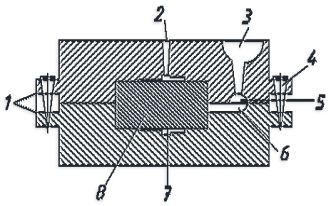

Литье в кокиль. , Данную заготовку получают в литейной форме (Рисунок 5).

, Рассмотрим последовательность изготовления литейной формы.

В модельном цехе по чертежу детали (Рисунок 1) изготавливают литейную форму модели, размеры которой берут с учетом припусков на усадку и механическую обработку, а также изготавливают стержневой ящик. Для удобства изготовления литейной формы модели, стержневой ящик делают разъемным.

Реферат литье в кокиль

... кокиля. При литье в кокиль устраняется сложный для автоматизации процесс изготовления литейной формы. Остаются лишь сборочные операции: установка стержней, соединение частей кокиля и их крепление перед заливкой, которые легко автоматизируются. Вместе с тем ...

Рисунок 3 — полуформы.

Рисунок 4 — стержневой ящик.

Рисунок 5 — форма в сборе: 1 — полуформы, 2 — выпор, 3 — чаша. 4 — штырь, 5 — шлакоуловитель, 6 — питатель, 7 — модель, 8 — стержень.

В литейную форму из ковша заливается расплавленный металл. Затем, после охлаждения, происходит выбивка отливки. При этом литейная форма остается целой. После выбивки отливка подвергается обрубке литниковой системы. За обрубкой следует очистка отливок. На этом этапе происходит удаление пригара.

2. Технология изготовления детали

Точение.

Станки токарной группы предназначены для обработки наружных и внутренних поверхностей вращения (цилиндрических, конических и фасонных), подрезания торцов, нарезания резьбы и некоторых других работ. Основным видом режущего инструмента для токарных станков являются резцы. Для обработки отверстий используют также сверла, зенкеры, развертки и др. Для нарезания резьбы применяют метчики и плашки.

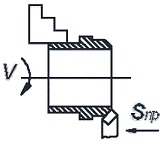

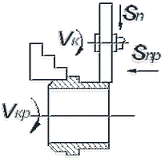

Главное движение у станков токарной группы (движение резания) осуществляется вращением заготовки. Движение подачи сообщается режущему инструменту. В большинстве случаев это прямолинейное перемещение инструмента: вдоль оси вращения заготовки — продольная подача, поперек оси вращения заготовки — поперечная подача. Иногда инструмент перемещается по более сложной траектории.

Шлифование.

Процесс резания материалов с помощью абразивного инструмента, режущими элементами которого являются зерна абразивного материала. Главным движением при шлифовании является вращение режущего инструмента (абразивного круга) с очень большой скоростью, а характер движения подачи определяется способом и схемой шлифования. В основном шлифование используют для чистовой и отделочной обработки с целью повышения точности размеров и снижения шероховатости поверхности.

Их всех предложенных способов нам понадобится точение и шлифование.

2.2 Токарная обработка заготовки

Точение (токарная обработка).

При точении заготовка совершает главное вращательное движение, а инструмент-резец совершает поступательное движение подачи. Операции точения предназначены для обработки наружных и внутренних поверхностей крашения (цилиндрических, конических, фасонных); обработки плоских торцевых поверхностей; нарезания резьбы; обработки и получения круглых отверстий, ось которых совладает с осью вращения заготовки. Обработка осуществляется на станках токарной группы. Токарные и токарно-винторезные станки предназначены для выполнения всех основных видов токарных работ в условиях единичного и мелкосерийного производства; токарно-карусельные станки для обработки крупных деталей большого диаметра и относительно малой высоты; токарно-револьверные станки используются при обработке некрупных деталей с осевыми отверстиями в условиях серийного производства; токарные автоматы и полуавтоматы применяются в условиях крупносерийного и массового производства.

Методы обработки заготовок

... растворения удаляются абразивными зернами; шлифовальный круг имеет вращательное движение, а заготовка - движение подачи, которые соответствуют процессу механического шлифования ( рис. 7). Введение в зону ... полируют поверхности, затачивают режущий инструмент. Лучевые методы обработки, Электроннолучевая обработка Схема электроннолучевой обработки представлена на рис. 9. Электронный луч образуется ...

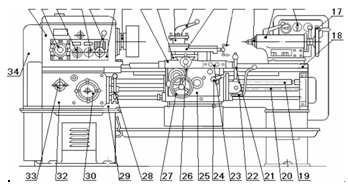

Данную заготовку будем обрабатывать на станке 1К62. Станок 1К62 является универсальным. Он применяется для выполнения различных видов токарных работ на деталях многих наименований, нарезания резьбы и спиральных канавок на торцовых плоскостях заготовки. Станок модели 1К62 состоит из ниже перечисленных узлов (рис. 6).

Станина 29 установлена на тумбах, служит для монтажа всех основных узлов станка и является его основанием. На станине монтируются передняя и задняя бабки, суппорт и коробка подач. Передняя (шпиндельная) бабка 1 с коробкой скоростей крепится на левом конце станины. В ней размещена коробка скоростей и шпиндель, которые сообщают заготовке главное движение, а инструменту — движение подачи при выбранной глубине резания. Шпиндель 7 служит для крепления заготовки с помощью приспособлений и сообщения ей вращательного движения. Вал шпинделя делается полым для размещения в нем обрабатываемого прутка. Передний конец шпинделя имеет конусное отверстие, в которое при необходимости устанавливается центр. К торцу шпинделя крепится на резьбе или болтами кулачковый или поводковый патрон для закрепления обрабатываемых заготовок.

Рис. 6. Токарно-винторезный станок модели 1К62: 1 — передняя (шпиндельная) бабка; 2, 3, 4, 5 — рукоятки; 6 — коробка скоростей; 7 — шпиндель; 8 — продольные салазки (каретка); 9 — поперечные салазки; 10 — резцедержатель; 11 — рукоятка; 12 — поворотный суппорт; 13 — рукоятка; 14 — пиноль; 15 — задняя бабка; 16 — переключатель; 17 — маховик; 18 — направляющие станины; 19 — ходовой винт; 20 — ходовой вал; 21, 22 — рукоятки; 23 — кнопки; 24 — рукоятка; 25 — фартук; 26, 27 — маховики; 28 — рукоятка; 29 — станина; 30 — рукоятка; 32 — коробка подач; 33 — рукоятка; 34 — гитара.

Коробка скоростей 6 обеспечивает 24 различных числа оборотов шпинделя в минуту. На передней панели коробки скоростей расположены рукоятки 2, 5 для установки числа оборотов шпинделя, рукоятка 3 установки числа заходов резьбы и рукоятка 4 установки правой и левой резьбы. Коробка подач 32 расположена на передней стороне станины под передней бабкой. Она обеспечивает получение необходимой величины подачи инструмента или шага нарезаемой резьбы с помощью рукояток 30, 33. Передача к коробке подач осуществляется от шпинделя через гитару 34 со сменными зубчатыми колесами. Далее движение через ходовой вал 20 (при точении) или ходовой винт 19 (при нарезании резьбы) передается на суппорт. Суппорт служит для сообщения резцу движения подачи. Нижняя часть суппорта, называемая продольными салазками или кареткой 8, движется по направляющим 18 станины при продольной подаче. Поперечные салазки 9 перемещаются по направляющим продольных салазок при поперечной подаче. На поперечных салазках расположен верхний поворотный суппорт 12 с резцедержателем 10. Верхний суппорт используется при обтачивании конических поверхностей. Для этого его поворачивают на необходимый угол. Подачу суппорта осуществляют рукояткой 13. Резцедержатель 10 служит для установки и крепления резцов. Он имеет четыре позиции, что позволяет установить одновременно четыре инструмента и менять их, поворачивая резцедержатель рукояткой 11. Фартук 25 крепится к каретке суппорта. В нем расположен механизм, при помощи которого вращательное движение ходового вала 20 или ходового винта 19 преобразуется в поступательное прямолинейное (продольное или поперечное) движение суппорта. Рукоятка 24 служит для включения маточной гайки (при нарезании резьбы).

Методы и средства измерений, испытаний и контроля (2)

... с заданной вероятностью пропуска дефектных заготовок, деталей и сборочных единиц при последующем изготовлении. 1. М етоды и средства измерений 1.1 Выбрать методы и средства д внутренние размеры O25 Н7; O50 Н6; ... длины на всем пределе измерения. При работе приборы находятся в руках. 7а Индикаторы часового типа (ИЧ и ИТ) с ценой деления 0,01 мм и пределом измерения от 2 до ...

Задняя бабка 15 служит для поддержания обрабатываемой заготовки при работе в центрах, а также для закрепления сверл и других инструментов при обработке осевых отверстий. Корпус задней бабки установлен на направляющих станины и может по ним перемещаться. В отверстии корпуса имеется пиноль 14, которая выдвигается с помощью маховика 17. Корпус задней бабки смещается относительно ее основания в поперечном направлении, что необходимо при обтачивании наружных конических поверхностей. Включение (отключение) общего питания станка осуществляется переключателем 16. Кнопки 23 служат для включения (выключения) главного двигателя станка. Рукоятками 22, 28 включают прямое и реверсивное вращение шпинделя. Ручное перемещение продольных и поперечных салазок производится маховиками (с лимбами) 27, 26 соответственно продольной и поперечной подачи. Автоматическая рабочая продольная и поперечная подача инструмента осуществляется рукояткой 21. Кнопкой на этой рукоятке пользуются при ускоренном подводе (отводе) резца к детали.

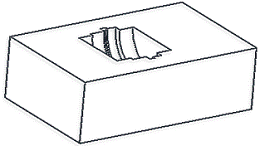

Рисунок 7 — точение (проходной прямой резец).

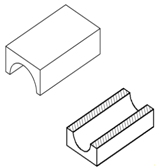

2.3 Шлифование

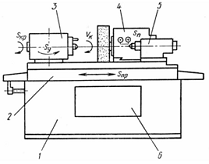

Шлифовать деталь мы будем на круглошлифовальном станке. Конструкции круглошлифовальных станков и их компоновка подчиняются основным схемам шлифования. Станки обеспечивают необходимые для обработки движения и кинематические соотношения.

Круглошлифовальный станок состоит из следующих основных узлов: станины 1, стола 2, передней бабки 3 с коробкой скоростей, шлифовальной бабки 4, задней бабки 5 и привода стола 6 (рис. 8).

Эти станки делят на простые, универсальные и врезные. Универсальные станки имеют поворотную переднюю и шлифовальную бабки. Каждую бабку можно повернуть на определенный угол вокруг вертикальной оси и закрепить для последующей работы. Простые станки снабжены неповоротными бабками. У врезных станков отсутствует продольная подача стола, а шлифование ведется по всей длине заготовки широким абразивным кругом с поперечной подачей.

Рис. 8 Круглошлифовальный станок: 1 — станина; 2 — стол; 3 — передняя бабка; 4 — шлифовальная бабка; 5 — задняя бабка; 6 — привод стола.

Контрольные испытания на надежность. Метод многоступенчатого контроля

... в виде метода последовательного анализа получил широкое применение при испытаниях серийной продукции. Контрольные испытания на надежность. Метод многоступенчатого контроля ... надежность удовлетворяющей требованиям стандартов (ТУ или технических заданий), или забраковать данную партию изделий как ненадежную. Контроль качества изделий является неотъемлемой процедурой жизненного цикла. В данном реферате ...

Рисунок 9 — Шлифование.

3. Методы контроля

3.1 Физические методы контроля качества металлов

Физические методы контроля качества металлов (дефектоскопия) осуществляются без их разрушений. В основе методов лежат проникающие излучения. Метод позволяет выявить внутренние дефекты (газовые и усадочные раковины, не провар, трещины и т.д.) в готовых изделиях (слитках, сварных соединениях) без их разрушения. Используют рентгеновские и гамма лучи. Последние направляют на изделие, за которым находится устройство для регистрации интенсивности излучения прошедшего через изделие (фотопленка, светящийся экран, ионизационная камера).

При наличии дефектов поглощение лучей будет не одинаковым по сечению, по различию судят о размерах и характере дефекта.

Другой вид дефектоскопии — магнитный контроль, выявляет на поверхности стальных изделий трещины, волосовины, неметаллические включения. В местах дефекта намагниченного изделия оседает магнитная суспензия (частицы Fe3O4 в трансформаторном масле).

Люминисцентный метод выявляет поверхностные дефекты (трещины, поры, рыхлость).

Метод основан на усилении видимости дефектов при облучении их ультразвуковыми лучами и используют эффект свечения некоторых жидкостей. Изделия погружают в жидкость, потом лишнюю жидкость удаляют, поверхность посыпают порошком (тальком), порошок извлекает жидкость из полости дефекта и при его облучении ультрафиолетовыми лучами наблюдают свечение в темной комнате.

Ультразвуковой метод контроля основан на способности УЗК отражаться от поверхности внутренних дефектов, бывает: тепловой и эхо метод. Тепловой метод основан на ослабление интенсивности прошедших ультразвуковых колебаний. Его применяют для изделий простой формы (листы, трубы, подшипники скольжения).

Электроиндукционный метод контроля применяют для выявления поверхностных дефектов. Он основан на замере изменений возбуждаемых в металле вихревых токов под влиянием неоднородности металла.

2 Методы механических испытаний

Все детали в процессе эксплуатации подвергаются воздействию внешних сил в той или иной мере. Нагрузки, действующие на деталь во время работы, весьма разнообразны, и они могут растягивать деталь или сжимать ее, изгибать или создавать кручение. При этом воздействия могут осуществляться плавно, постепенно (статически) или мгновенно (динамически).

Поэтому важным свойством материалов является прочность при данном виде нагружения. Она характеризуется максимальной нагрузкой, которую выдерживает материал не разрушаясь. Воздействуя на деталь, внешние нагрузки изменяют ее форму, то есть — деформируют.

Если к детали приложены сравнительно небольшие силы, под действием которых атомы в кристаллической решетке смещаются на расстояния меньше межатомных, то после прекращения действия внешней силы деталь принимает свою первоначальную форму, то есть атомы возвращаются в устойчивое положение, и деформация исчезает. Свойство материалов принимать первоначальную форму после прекращения действия внешних сил называется упругостью, а деформация, исчезающая после снятия нагрузки, получила название упругой.

Если к заготовке приложены большие усилия, под действием которых атомы в кристаллической решетке сместятся на расстояния больше межатомных, тогда они занимают новое устойчивое положение, соответствующее положению атомов соседнего ряда. После прекращения действия приложенной силы деформация не исчезает, и заготовка остается деформированной. Такая деформация называется пластической.

Методы и формы организации строительства и производства работ

... и др. Методы и формы организации строительных работ, безусловно, многогранны. Одни методы можно применять при строительстве отдельно ... планирования строительных работ и рациональной организации действия строительных бригад на объекте. Хотя эти ... = 10Ч10+20Ч10+30Ч10+20Ч10+10Ч10 = 900 чел/дн. Поточный метод в промышленности предполагает, что изготовление детали делится на ряд простых процессов, и ...

Способность материала деформироваться, под действием внешних нагрузок не разрушаясь, и сохранять измененную форму после прекращения действия усилий называется пластичностью. Таким образом, пластичность — это возможность металла изменять форму или деформироваться без нарушения целостности при обработке давлением.

Оценка качества металла при исследовании его пластичности производится визуально по состоянию поверхности. При этом проводят испытания на изгиб, испытания на перегиб лент, листов и полос толщиной до 4 мм, испытания на расплющивание, причем некоторые технологические пробы, используемые для исследования металлов, стандартизированы.

Материалы, не способные к пластическим деформациям, называются хрупкими. Такие материалы при значительной нагрузке или под действием ударных нагрузок разрушаются внезапно.

Для того, чтобы узнать, удовлетворяет ли деталь предъявляемым к ней требованиям, производят специальные испытания. Вид испытания и характер его проведения указывают в технических условиях или на чертеже детали. Наибольшее распространение получили следующие виды механических испытаний: на растяжение, на ударный изгиб и ударную вязкость, на выносливость, на твердость, на жаропрочность.

Механические свойства характеризуют способность материала сопротивляться деформации и разрушению при воздействии внешних сил. Они зависят от рода материала, его обработки, внутреннего строения, формы изделия и ряда других факторов. Их определяют путем испытания образцов.

Испытания бывают: динамические, статические, циклические.

Статические испытания — это испытания на растяжение, характеризуют упругость и пластичность и определяют пределы пропорциональности.

Испытание на ползучесть также относится к статическим испытаниям. Ползучесть — способность металла изменять, хотя и медленно, форму и размеры под действием сравнительно небольшой нагрузки и температуры. Испытания проводят в печи, нагружая образцы, и строят график «удлинение-время». По полученным данным определяют предел ползучести.

Испытания на ударную вязкость — наиболее применяемое испытание из всех динамических, позволяет определить степень сопротивления материала разрушению при ударной нагрузке. Испытания проводят на специальной установке. Образец сечением 10 х 10 мм надрезают с одной стороны на 2 мм, устанавливают на опоры поднимают маятник на определенную высоту и дают свободно падать. После разрушения образца маятник поднимается на определенный угол, по которому определяют (из таблиц) ударную вязкость a k . заготовка механический деталь втулка

Испытания на усталость. Усталостным разрушением называют явление разрушения металлов под действием повторных или знакопеременных напряжений, причем усталостное разрушение может наступить при значении напряжения меньше предела прочности и даже текучести. Сопротивление усталости называют выносливостью. Усталость наступает при превышении предела выносливости.

Заключение

Данная курсовая работа посвящена технологии изготовления детали «Втулка». В ней приводится описание детали «Втулка» с примерами области ее применения. Рассмотрев все основные способы отливки и проанализировав материал (ВЧ38-7), массовость производства, для изготовления было выбрано: литье в кокиль, так как деталь изготавливается в массовом производстве, данным способам обеспечивается наименьшая механическая обработка, хорошее заполнение металлом всех полостей формы и довольно не дорогая себестоимость изготовления.

Разработка технологического процесса изготовления детали (2)

... заготовки для заданной детали назначают метод её получения, определяют конфигурацию, размеры, допуски, припуски на обработку и формируют технологические условия на изготовление. Главным при ... припусков на обработку и размеров детали по технологическим переходам и заготовок, способствует повышению технологической культуры производства. Дипломный проект - это квалификационная работа, подводящая итоги ...

Проведя анализ заготовки на шероховатости, был выбран способ обработки детали — точение, шлифование, что обеспечивает наибольшую точность обработки и наименьшую себестоимость изготовления. Описано необходимое оборудование и инструменты, методы установки заготовки на оборудование. Разработана поэтапная схема обработки заготовки и получения детали.

Библиографический список

[Электронный ресурс]//URL: https://inzhpro.ru/kursovaya/tehnologiya-izgotovleniya-vtulok/

1. Технология конструкционных материалов. Под редакцией Дальского, А.М. М.: «Машиностроение», 1985, 448 с.

— Берг, П.П. Качество литейной формы. М.: «Машиностроение», 1971, 291с

— Жебин, М.И., Сосненко М.Н. Изготовление форм и приготовление литейных сплавов. М.: «Высшая школа», 1982, 304 с.

— Зайцев, Б.Г., Рыцев, С.Б. Справочник молодого токаря. М.: «Высшая школа», 1988, 335 с.

— Фощенко, В.Н., Махмутов, Р.С. Токарная обработка. М.: «Высшая школа», 1990, 302 с.

— Конспект лекций по ТКМ Северо-Западного государственного заочно-технического университета, Санкт-Петербург, 2008, 182с.

— Кечин, В.А., Селихов, Г.Ф., Афонин, А.Н. Проектирование и производство литых заготовок: учебное пособие, Владимир, 2002, 228с