В современных условиях взаимоотношений между предприятиями и потребителями становится очевидной необходимость постоянно идти в ногу с быстроразвивающимися технологическими новинками, которые сильно облегчают и упрощают, производственный процесс. Техническое перевооружение легкой промышленности, ускоренное внедрение новых интенсифицированных технологических процессов невозможно без использования современного высокопроизводительного оборудования и средств вычислительной техники, комплексной механизации и автоматизации. Основными видами продукции легкой промышленности являются одежда, обувь, меховые и кожгалантерейные изделия. Выпуск этой продукции обеспечивается швейной, обувной, кожевенной и меховой подотраслями, а также подотраслью полимерных пленочных материалов и искусственной кожи. Производства, входящие в состав каждой подотрасли, существенно различаются, однако они связаны между собой, что дает возможность выделить некоторые общие для всех технологических процессов вопросы.

Разработка и внедрение автоматизированных систем управления технологическими процессами (АСУТП) на предприятиях легкой промышленности позволяет решать задачи оперативного управления производством на более высоком уровне по сравнению с традиционным применением локальных средств автоматики. Однако эффективное использование АСУТП требует комплексного решения вопросов управления предприятием в целом, что реализуется в последнее время путем построения автоматизированных систем управления предприятиями (АСУП).

Следующим, более высоким, уровнем управления является отраслевая автоматизированная система управления (ОАСУ).

Как показывает практика, добиться высокой эффективности АСУП и ОАСУ можно только при использовании АСУТП. При этом основное внимание уделено автоматизации типовых технологических процессов.

Однако может возникнуть вопрос: каковы же предпосылки для все большего введения автоматизированного производства в современной легкой промышленности. Известны следующие объективные причины, вызывающие необходимость применения автоматических устройств как самостоятельных функциональных блоков в схеме производственной машины или агрегата:

1) получение информации;

2) обеспечение заданных пусковых и остановочных режимов;

3) предупреждение возникновения критических и аварийных ситуаций;

4) поддержание заданных значений технологических переменных и режимных параметров, определяющих нормальное функционирование оборудования при воздействии случайных возмущений и внешних управляющих команд (задание может быть постоянным, изменяться во времени по определенной программе либо зависеть от отклонения других переменных);

Автоматизированная система управления технологическими процессами ...

... АСУТП котлоагрегета СП БТЭЦ АО «ДГК» ФАО «Амурская генерация». 1 ПОДХОДЫ К ПОСТРОЕНИЮ АСУ ТП 1.1 Методы и виды построения АСУ ТП Управления технологическими объектами и процессами, ... является построение таких систем на базе цифровых технологий. Одна из основных задач управления технологическим процессом на ТЭЦ состоит в поддержании требуемого соотношения вырабатываемой и необходимой энергии ...

5) оптимизация хода технологического процесса с целью повышения его эффективности при непрерывно изменяющихся внешних условиях и внутренней структуры модели управляемого объекта;

6) улучшение условий труда людей с одновременным изменением его содержания.

В наиболее общем определении автоматизация технологического процесса (оборудования) означает применение автоматических устройств и систем для выполнения функций управления этим процессом с целью частичного, а в дальнейшем полного освобождения человека от ручного труда.

Высокие требования, предъявляемые к качеству изделий по индивидуальным заказам, возможно, удовлетворить, постоянно усовершенствуя технологию пошива одежды. При этом повышение качества и эффективности процессов изготовления и ремонта швейных изделий может быть достигнут не только за счет использования прогрессивных методов обработки, но и благодаря научно обоснованному выбору материалов. Для создания модных изделий, отвечающих современному уровню технологического процесса, необходимо применение специализированных тканей (прогрессивная технология предусматривает широкое применение таких тканей).

В связи с тем что практическое осуществление автоматизации может быть сопряжено со значительными затратами, возникает необходимость предварительного рассмотрения экономической целесообразности внедрения автоматических устройств. Целесообразность автоматизации технологического процесса выявляется исходя из экономических показателей, оцениваемых с учетом таких факторов, как степень механизации и автоматизации рассматриваемого оборудования; однородность сырья; стабильность источников энергии и материальных потоков; неизменность требований к технологическим режимам обработки материалов (деталей, изделий); наличие датчиков, приборов, автоматических регуляторов, позволяющих проводить анализ сырья, измерение режимных параметров, контроль и управление; технические возможности осуществления управляющих воздействий и установки исполнительных устройств; потребность в вычислительных устройствах; ориентировочная стоимость устройств, устанавливаемых в связи с автоматизацией; численность и квалификация персонала по эксплуатации систем автоматизации.

Сейчас в России, как никогда прежде, назрела необходимость в перевооружении технологического процесса производства одежды. По опыту мы видим, что те предприятия, которые внедрили новые технологии сейчас развиваются, и им легче перенести кризисные явления, чем тем которые работают сейчас на устаревшем оборудовании и по старым технологическим и производственным установкам.

Таким образом, подводя итог, можно сказать, что залогом развития легкой промышленности в современных условиях является внедрение (а при нынешнем положении в России – наиболее скорейшее) автоматизированных систем и компьютерных программ по разработке и проектированию одежды.

Курсовая работа – учебно-исследовательское с элементами научного творчества произведение

Задачи курсовой работы:

- систематизация, расширение, и углубление теоретических и практических и теоретических знаний по технологии швейного производства

- подбор рационального пакета материалов, рекомендуемых для изготовления проектируемого изделия, выбор рационального метода обработки заданного узла одежды

- развитие самостоятельности и творчества при решении конкретных материаловедческих, технологических задач швейного производства решение художественных, технических, и социальных задач.

2.

Характеристика модели заданного изделия

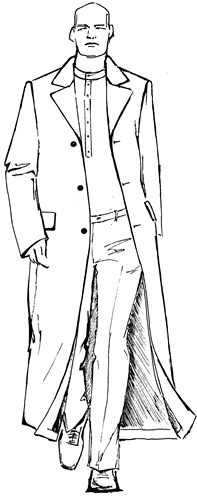

В соответствии с темой курсового проекта была выбрана модель заданного изделия. Модель отвечает основным направлениям моды на данный период и содержит заданный узел одежды для выбора и детального анализа методов обработки.

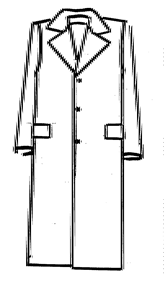

Для повседневно-делового пальто характерны содержательность и умеренный объем. Модное направление в таком пальто, отражается, прежде всего, на его деталях, длине и дополнениях в сочетании с современной силуэтной формой.

Пальто является одной из наиболее необходимых вещей в гардеробе каждого современного мужчины. Оно удобно, функционально, комфортно, а главное модно и идеально подходит для повседневной носки.

Конструкция проста и технологична. Пальто прямого силуэта. Застежка центральная на три обметные петли и три пуговицы. На полочке обработаны прорезные карманы с клапанами расположенные горизонтально.

Спинки разрезная, со средним швом. Внизу спинки по линии шва расположена петлица.

Покрой рукава – классический втачной двух шовный. Воротник отложной, пиджачного типа, с углубленной линией горловины, до линии груди.

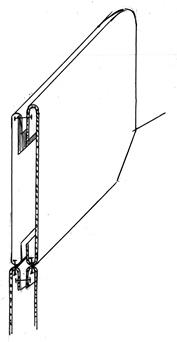

Пальто из чистошерстяного гладкоокрашенного шерстяного велюра обрабатывается на подкладке. Рекомендуемый размер: 170-100-88, для мужчин среднего возраста. Наглядное изображение модели представлено (рис. 1).

3. Характеристика основных материалов

Выбор материалов для изделия определяется требованиями к изделию и зависит от значений показателей качества, или параметров свойств материалов.

К материалу предъявляются определенные требования на различных стадиях производства изделия из него, а так же при эксплуатации изделия. На стадии проектирования одежды, модельер-конструктор предъявляет повышенные требования к художественно-эстетическим показателям качества материала. Кроме того, он должен учесть все технологические и потребительские требования к материалу с тем, чтобы создать изделие, обладающие необходимым комплексом свойств.

Поскольку одежда представляет собой многослойную систему, то должны быть установлены требования ко всем материалам, входящим в пакет данного изделия. Все материалы подобраны в соответствии с Н.Т.Д. на каждый отдельный материал.

Требования к материалам устанавливается на основании требований к изделию и характеристики модельно-конструкторских особенностей модели.

Также для создания проектируемой модели необходимо учесть потребительские требования к материалу, такие как теплоемкость, износостойкость, устойчивость к действию химической стирки и несминаемость.

Перечень материалов для изготовления проектируемой модели приведен (табл.1).

Характеристика материалов пакета

|

Материал |

Артикул |

Ширина |

Поверхностная плотность г/м 2 |

Линейная плотность пряжи (текс., метрический номер) |

Плотностьколичество нитей на 10 см. по |

Волокнистый состав, % |

Основные виды маш-ых строчек |

Швейные нитки |

№ иглы |

Кол-во стежков 1 см. строчки |

|||||||||||||||||

|

Осн. |

Уток |

Осн. |

Утку |

Волокнистый сост |

Торг Овый ном. |

||||||||||||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

8 |

10 |

11 |

12 |

13 |

14 |

||||||||||||||

|

I пакет материалов |

|||||||||||||||||||||||||||

|

Габардин |

1511 |

142 |

364 |

19*2 |

19*2 |

477 |

410 |

100% шерсть |

— |

— |

— |

— |

— |

||||||||||||||

|

Подкладочный |

32290 |

150 |

100 |

13,3 |

13,3 |

507 |

305 |

100%вис |

— |

— |

— |

— |

— |

||||||||||||||

|

Многозональный термоклеевой 3 зоны |

75088 |

80 |

1з. 160 2з.150. 3з.120 |

— |

— |

— |

— |

33%х/б 37вис 11%пэ 19% шерсть |

— |

— |

— |

— |

— |

||||||||||||||

|

К.П.М. в мелкие детали |

1180BS/4 |

90 |

65 |

— |

— |

— |

— |

70%ви 30%ПА |

— |

— |

— |

— |

— |

||||||||||||||

|

Клеевая кромка |

4562/ZA4 |

90 |

70 |

— |

— |

— |

— |

39%ви 61%х/б |

— |

— |

— |

— |

— |

||||||||||||||

|

Клеевая паутинка |

7824 |

2 |

— |

100% сополиамид |

|||||||||||||||||||||||

|

Нитки «Экстра» |

ОСТ 17-921-88 |

— |

— |

— |

— |

— |

— |

— |

Стачивающие, обметка петель |

100% Л |

40 |

90 |

3-4 |

||||||||||||||

|

II пакет материалов |

|||||||||||||||||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

8 |

10 |

11 |

12 |

13 |

14 |

||||||||||||||

|

Материал пальтовый «Эра» |

15225 |

142 |

448 |

31*2 |

31*2 84*2 |

321 |

260 |

95% шерсть 5%ПА |

— |

— |

— |

— |

— |

||||||||||||||

|

Подкладочный |

32109 |

150 |

120 |

13,3 |

16,6 |

745 |

293 |

70%вис 30%ац |

— |

— |

— |

— |

— |

||||||||||||||

|

К.П.М. (основной) |

1142Bs4 |

90 |

90 |

— |

— |

— |

— |

75%ви 25%ПА |

— |

— |

— |

— |

— |

||||||||||||||

|

(второй слой) |

130W |

80 |

220 |

— |

— |

— |

— |

37%волос 25%х/б з2%ви 6%ПЭ |

— |

— |

— |

— |

— |

||||||||||||||

|

К.П.М. в мелкие детали |

250WP3 |

90 |

75 |

— |

— |

— |

— |

65%ви 35%ПЭ |

— |

— |

— |

— |

— |

||||||||||||||

|

Клеевая кромка |

4562/ZA4 |

90 |

70 |

— |

— |

— |

— |

39%ви 61%х/б |

— |

— |

— |

— |

— |

||||||||||||||

|

Нитки «Прима» |

ОСТ 17-921-88 |

— |

— |

— |

— |

— |

— |

— |

Стачивающие, обметка петель |

100% Л |

40 |

90-100 |

3-4 |

||||||||||||||

|

III пакет материалов |

|||||||||||||||||||||||||||

|

Вельвет |

4111 |

152 |

247 — 19 |

11,8*2 |

15,4*2 |

339 |

1120 |

100% х/б |

— |

— |

— |

— |

— |

||||||||||||||

|

Подкладочный |

42064 |

150 |

125 |

16,6 |

18,5 |

520 |

240 |

60%вис 40%х/б |

— |

— |

— |

— |

— |

||||||||||||||

|

К.П.М. основной |

1180BS/4 |

90 |

85 |

— |

— |

— |

— |

70%ви 30%ПА |

— |

— |

— |

— |

— |

||||||||||||||

|

К.П.М. в мелкие детали |

1210BS/3 |

90 |

60 |

— |

— |

— |

— |

80%ви 20%ПА |

— |

— |

— |

— |

— |

||||||||||||||

|

Нитки армированные |

ОСТ 17-921-88 |

— |

— |

— |

— |

— |

— |

— |

Стачивающие, обметка петель |

100% Л |

40 |

90 |

3-4 |

||||||||||||||

|

Нитки |

ОСТ 17-921-88 |

— |

— |

— |

— |

— |

— |

— |

отделочная |

100% шелк |

40 |

90 |

4 |

||||||||||||||

Выбор режимов влажно-тепловой обработки изделия зависит от волокнистою состава, степени крутки и переплетения нитей тканей толщины, цвета и вида поверхности, обрабатываемого материала. Поэтому для предания и закрепления формы деталей, сохранения нужных физико-механических свойств материала, необходимо уметь подбирать режимы обработки в каждом конкретном случае и строго их соблюдать. Под режимами влажно — тепловой обработки понимается диапазон значений основных факторов (температура, влажность, продолжительность воздействия и давление) и их взаимосвязь, обеспечивающая качество и производительность работ.

Продолжительность контакта гладильной поверхности с полуфабрикатом устанавливают в зависимости от физико-механических свойств обрабатываемого материала, толщины пакета а также от выбранных режимов влажно-тепловой обработки. Установлено, что основная часть деформации (70-80° %) происходит во время прогрева в течение 1-2 секунд, поэтому необходимо регулировать температуру нагрева (самостоятельно) по визуальной оценке качества глажения.

Давление прессования зависит то физико-механических свойств материала, вида выполняемой операции и составляет в среднем 20-100 кПа. При прессовании бортов, лацканов, низа изделия следует выбирать наибольшее время выдержки и близкие к пределам значения температуры и давления. Операции отпаривания изделий выполняют при минимальном давлении и времени обработки изделия.

После окончательной влажно-тепловой обработки и отпаривания, изделие должно быть просушено и охлаждено в подвешенном виде до полного закрепления приданной ему формы.

Таким образом, для обеспечения высокого качества влажно-тепловой обработки необходимо правильно выбирать и точно соблюдать установленные технологические режимы влажно-тепловой обработки (табл. 2)

Режимы влажно-тепловой обработки материалов

|

Материалы входящие в пакет изделия |

Температура прессования, С 0 |

Усилие прессования, кПа |

Масса утюга, кг |

Время обработки, с |

Увлажнение, % к массе материала |

||

|

Пресса |

Утюга |

На прессе |

Утюгом |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

Покровная |

|||||||

|

Габардин |

160 |

170 |

30-120 |

6-8 |

10-20 |

30-40 |

20-30 |

|

Подкладочная |

|||||||

|

Вискозное волокно |

120 |

130 |

30-80 |

4-6 |

10-15 |

10-20 |

— |

Параметры образования клеевых соединений в процессе обработки заданного узла одежды приведены в табл. 3.

Таблица 3

Параметры образования клеевых соединений

|

Материал |

Вид клея |

Режимы склеивания |

|||

|

Температура прессующей поверхности, С 0 |

Время прессования, с |

Увлажнение , % |

Давление, МПа |

||

|

Многозональный темоклеевой 75088 |

П-12-АКР (ПА12\6\66) |

130-140 |

15-20 |

— |

0,03-0,05 |

|

Клеевая кромка 4562/ZA4 |

П12-АКР |

130-140 |

10-15 |

До 20 |

0,03-0,05 |

|

Клеевая паутинка |

П12-АКР |

130-140 |

15-20 |

40-50 |

0,03-0,05 |

4. Выбор степени готовности изделия к примерке

На существующем этапе развития производства при изготовлении одежды по индивидуальным заказам возникает необходимость подготовки изделия к примерке и проведение самой примерки. В связи с этим типовая последовательность имеет целый ряд дополнительных операций, которые дают возможность обеспечить точную подгонку изделия по фигуре заказчика. Технологическая последовательность обработки и монтажа деталей и узлов одежды зависит от вида конструкции изделия, от количества проводимых примерок.

Наибольшее распространение получило изготовление изделий с одной примеркой. Такая форма изготовления сокращает цикл производственного процесса, ликвидируя повторные операции, увеличивая производительность труда, сокращает срок изготовления изделий без ухудшения его качества и экономит время заказчика.

Изделие, подготовленное к примерке должно дать заказчику полное представление о форме, размерах деталей и отделочных элементах. В условиях производства одежды по индивидуальным заказам возможны три степени готовности:

- минимально необходимая;

- максимально возможная;

- высокая.

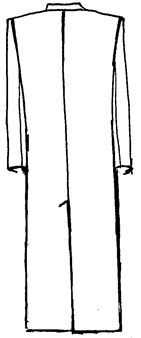

Учитывая, категорию предприятия изготовления проектируемого изделия (ателье I разряда), простоту конструкции модели, ее технологичность и легкость в обработке материала, проектируемою модель можно изготавливать с одной примеркой максимально возможной степени готовности (схема 4).

Подготовка верхней одежды к

|

примерке при максимально возможной

степени ее готовности.

5. Выбор методов обработки изделия и оборудования

5.Выбор методов обработки и оборудования

Детали одежды обрабатывают различными методами в зависимости от применяемых операций, машин, инструментов и приспособлений. Методы обработки деталей одежды — это различные сочетания операций, выполняемых в определенной последовательности и применяемых для соединения, формования, обработки краев и отделки деталей.

При разработке технологических процессов для производства изделий, для каждой операции устанавливают следующие технологические параметры и режимы обработки в соответствии с видом, моделью, конструкцией изделия и применяемыми материалами.

Основной задачей выбора методов обработки изделия, является обеспечение высокого качества обработки основных узлов и деталей одежды при максимальной экономичности и максимальной степени использования оборудования, что и является показателем эффективности технологических процессов.

Высокие требования, предъявляемые к качеству изделий изготовленных по индивидуальным заказам, возможно, удовлетворить, постоянно совершенствуя технологию пошива одежды. При этом повышение качества и эффективность процессов изготовления изделий может быть достигнуто не только за счет использования прогрессивных методов обработки, но и благодаря научно–обоснованному выбору материалов. Прогрессивная технология предусматривает широкое применение клеевых материалов и механизированного труда вместо ручного при обработке деталей и узлов.

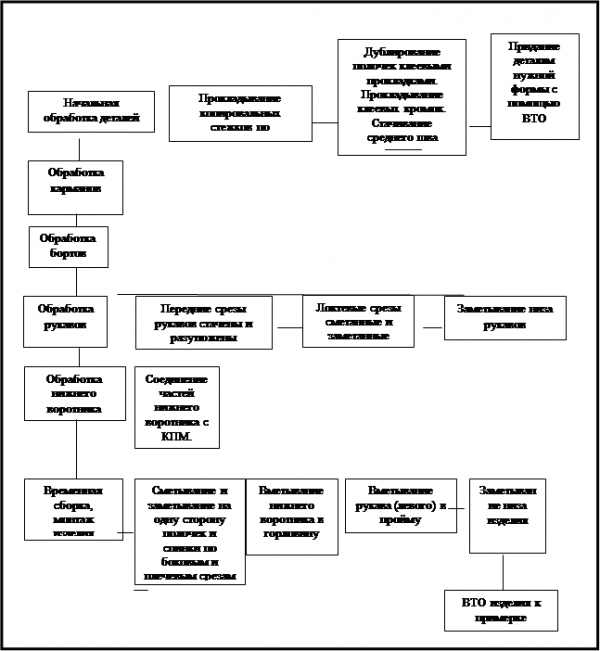

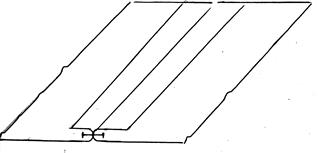

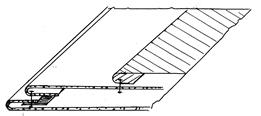

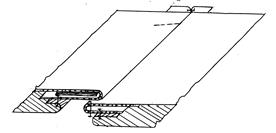

Методы поузловой обработки представлены в виде сечения основных сборочных единиц изделия, с указанием последовательности выполнения операций путем цифровой нумерации. Результаты выбора методов обработки основных узлов изделия представлены инструкционной картой (рис. 2).

|

||||||||

|

|

||||||||

|

|

||||||||

|

|

|

|

|

||||||||||||||||

|

||||||||||||||||

|

|

||||||||||||||||

|

||||||||||||||||

|

||||||||||||||||

|

||||||||||||||||

|

||||||||||||||||

|

||||||||||||||||

| |

||||||||||||||||

|

||||||||||||||||

|

||||||||||||||||

|

||||||||||||||||

|

|

|||||||||||||||

|

||||||||||||||||

|

||||||||||||||||

|

||||||||||||||||

|

||||||||||||||||

|

||||||||||||||||

|

||||||||||||||||

|

На заданный узел изделия одежды выполняется детальный анализ по ряду факторов. На три способа обработки узла составляется технологическая последовательность (табл. 5).

Технологическая последовательность

обработки данного узла изделия (1 вариант)

|

Номера неделимых операций |

Наименование неделимых операций |

Вид работы |

Разряд |

Затраты времени, мин. |

Оборудование, приспособление, инструменты |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

1 |

Стачать части нижнего воротника (две части) |

М |

3 |

0,97 |

JUKI DDL-5550 ножницы |

|

2 |

Разутюжить шов стачивания частей нижнего воротника |

У |

5 |

0,808 |

Утюг весом 6 кг, Пульвилизатор |

|

3 |

Подрезать неровности нижнего по стойке |

Р |

3 |

0,608 |

Ножницы |

|

4 |

Соединить нижний воротник с К.П.М. |

У |

5 |

0,892 |

Утюг весом 6 кг, Пульвилизатор |

|

5 |

Обмелить и обрезать неровности нижнего воротника по отлету и концам |

Р |

4 |

1,33 |

Вспомогательное лекало, мел |

|

6 |

Высечь прокладку нижнего воротника по отлету и концам |

Р |

3 |

0,988 |

Ножницы |

|

7 |

Наметать верхний воротник на нижний по отлету и концам, складывая их лицевыми сторонами внутрь, посаживая воротник в углах |

Р |

4 |

3,35 |

Игла, наперсток, ножницы |

|

8 |

Обмелить углы нижнего воротника для обтачивания |

Р |

3 |

0,710 |

Вспомогательное лекало, мел |

|

9 |

Обтачать воротник по отлету и концам со стороны нижнего воротника с одновременным вкладыванием клеевой паутинки |

М |

4 |

2,82 |

JUKI DDL-5550 Ножницы |

|

10 |

Удалить нитки наметывания верхнего воротника |

Р |

2 |

0,782 |

Колышек Ножницы |

|

11 |

Разутюжить шов обтачивания воротника |

У |

5 |

2,10 |

Утюг весом 6 кг, спецколодка, Пульвилизатор |

|

12 |

Подрезать шов обтачивания воротника |

Р |

3 |

1,69 |

Ножницы |

|

13 |

Вывернуть воротник на лицевую сторону, выправляя углы |

Р |

3 |

1,22 |

Колышек |

|

14 |

Выметать воротник одной строчкой |

Р |

4 |

4,37 |

Игла, наперсток, ножницы |

|

15 |

Приутюжить готовый воротник |

Пр |

6 |

2,08 |

Пресс ПСП-1 |

|

16 |

Удалить строчку выметывапия |

Р |

2 |

0,984 |

Колышек, Ножницы |

|

17 |

Уточнить линию втачивания нижнего воротника по горловине, обрезать неровности горловины и излишек подбортов по линии раскепов |

Р |

5 |

2,20 |

Манекен, сантиметровая лента, мел, ножницы |

|

18 |

Вметать нижний воротник в горловину, одновременно сметывая подборта с верхним воротником по линии раскепов |

Р |

3 |

5,11 |

Игла, наперсток, ножницы |

|

19 |

Втачать нижний воротник в горловину, одновременно стачивая подборта с верхним воротником по линии раскепов |

М |

4 |

2,57 |

JUKI DDL-5550 ножницы |

|

20 |

Удалить нитку вметывания воротника и сметывания подбортов с верхним воротником по линии раскепов |

Р |

2 |

1,32 |

Колышек, Ножницы |

|

21 |

Разутюжить шов втачивания нижнего воротника, одновременно разутюживая швы стачивания подбортов с верхним воротником по линии раскепов |

У |

5 |

3,14 |

Утюг весом 6 кг, спецколодка, Пульвилизатор |

|

22 |

Высечь швы втачивания нижнего воротника и стачивания подбортов с верхним воротником по линии раскепов в углах |

Р |

3 |

0,630 |

Ножницы |

|

23 |

Стачать раскепы и шов втачивания нижнего воротника |

М |

4 |

0,94 |

Ножницы |

|

24 |

Приутюжить готовый воротник |

Пр |

6 |

2,14 |

Пресс ПСП-1 |

Технологическая последовательность

обработки данного узла изделия (2 вариант)

|

Номера неделимых операций |

Наименование неделимых операций |

Вид работы |

Разряд |

Затраты времени, мин. |

Оборудование, приспособление, инструменты |

||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

||||||

|

1 |

Стачать части нижнего воротника (три части) |

М |

3 |

1,27 |

JUKI DDL-5550 Ножницы |

||||||

|

2 |

Разутюжить шов стачивания частей нижнего воротника |

У |

5 |

0,810 |

Утюг весом 6 кг, Пульвилизатор |

||||||

|

3 |

Подрезать неровности нижнего по стойке |

Р |

3 |

0,608 |

Ножницы |

||||||

|

4 |

Соединить нижний воротник с К.П.М. |

У |

5 |

0,892 |

Утюг весом 6 кг, Пульвилизатор |

||||||

|

5 |

Обмелить и обрезать неровности нижнего воротника по отлету и концам |

Р |

4 |

1,33 |

Вспомогательное Лекало, мел |

||||||

|

6 |

Высечь прокладку нижнего воротника по отлету и концам |

Р |

3 |

0,990 |

Ножницы |

||||||

|

7 |

Наметать верхний воротник на нижний по отлету и концам, складывая их лицевыми сторонами внутрь, посаживая воротник в углах |

Р |

4 |

3,35 |

Игла, наперсток, Ножницы |

||||||

|

8 |

Обмелить углы нижнего воротника для обтачивания |

Р |

3 |

0,710 |

Вспомогательное Лекало, мел |

||||||

|

9 |

Обтачать воротник по отлету и концам со стороны нижнего воротника |

М |

4 |

2,82 |

JUKI DDL-5550 Ножницы |

||||||

|

10 |

Удалить нитки наметывания верхнего воротника |

Р |

2 |

0,785 |

Колышек, Ножницы |

||||||

|

11 |

Настрочить шов обтачивания воротника на нижний воротник |

М |

4 |

2,57 |

JUKI DDL-5550 Ножницы |

||||||

|

12 |

Подрезать шов обтачивания воротника |

Р |

3 |

1,69 |

Ножницы |

||||||

|

13 |

Вывернуть воротник на лицевую сторону, выправляя углы |

Р |

3 |

1,22 |

Колышек |

||||||

|

14 |

Выметать воротник одной строчкой |

Р |

4 |

4,37 |

Игла, наперсток, Ножницы |

||||||

|

15 |

Приутюжить готовый воротник |

У |

6 |

2,11 |

Утюг весом 6 кг, Спецколодка, Пульвилизатор |

||||||

|

16 |

Удалить строчку выметывапия |

Р |

2 |

0,984 |

Колышек, Ножницы |

||||||

|

17 |

Уточнить линию втачивания нижнего воротника по горловине, обрезать неровности горловины и излишек подбортов по линии раскепов |

Р |

5 |

2,20 |

Манекен, Сантиметровая лента, мел, Ножницы |

||||||

|

18 |

Вметать нижний воротник в горловину, одновременно сметывая подборта с верхним воротником по линии раскепов |

Р |

3 |

5,11 |

Игла, наперсток, Ножницы |

||||||

|

19 |

Втачать нижний воротник в горловину, одновременно стачивая подборта с верхним воротником по линии раскепов |

М |

4 |

2,57 |

JUKI DDL-5550 Ножницы |

||||||

|

20 |

Удалить нитку вметывания воротника и сметывания подбортов с верхним воротником по линии раскепов |

Р |

2 |

1,32 |

Колышек, Ножницы |

||||||

|

21 |

Разутюжить шов втачивания нижнего воротника, одновременно разутюживая швы стачивания подбортов с верхним воротником по линии раскепов |

У |

5 |

3,14 |

Утюг весом 6 кг, Спецколодка, Пульвилизатор |

||||||

|

22 |

Высечь швы втачивания нижнего воротника и стачивания подбортов с верхним воротником по линии Раскепов в углах |

Р |

3 |

0,630 |

Ножницы |

||||||

|

23 |

Стачать раскепы и шов втачивания нижнего воротника |

М |

4 |

0,94 |

JUKI DDL-5550 Ножницы |

||||||

|

24 |

Приутюжить готовый воротник |

Пр |

6 |

2,14 |

ПСП-1 |

Технологическая последовательность

обработки данного узла изделия (3 вариант)

|

1 |

Выполнить влажно-тепловую обработку верхнего воротника(из основной ткани),соединить верхний воротник с К.П.М. |

У |

5 |

1,53 |

Утюг весом 6 кг, Пульвилизатор |

|

2 |

Обмелить и обрезать неровности верхнего воротника по отлету и концам и наметить линии раскепов |

Р |

5 |

2,84 |

Вспомогательное лекало, мел |

|

3 |

На нижнем воротнике с лицевой стороны (материал фильц) наметить контрольные линии притачивания концов верхнего воротника |

Р |

4 |

1,37 |

Вспомогательное лекало, мел |

|

4 |

Верхний воротник наметать на лицевую сторону нижнего воротника лицевой стороной вверх , уравнивая срез отлета верхнего воротника с намеченной линией |

Р |

3 |

2,46 |

Игла, наперсток, Ножницы |

|

5 |

Настрочить верхний воротник по отлету, совмещая контрольные меловые отметки |

СМ |

4 |

3,16 |

Машина 26 кл |

|

6 |

Удалить строчку наметывания верхнего воротника на нижний |

Р |

2 |

1,03 |

Колышек, Ножницы |

|

7 |

Приутюжить настроченный верхний воротник |

У |

5 |

2.01 |

Утюг весом 6 кг, Пульвилизатор |

|

8 |

Концы верхнего воротника притачать к нижнему воротнику |

М |

3 |

1,11 |

JUKI DDL-5550 Ножницы |

|

9 |

Высечь швы в углах и вывернуть углы воротника |

Р |

1 |

0,930 |

Ножницы |

|

10 |

Концы верхнего воротника настрочить на нижний воротник |

СМ |

3 |

2,65 |

Машина 26 кл |

|

11 |

Приутюжить воротник на прессе |

у |

6 |

2,85 |

Утюг 6кг |

|

12 |

Обмелить и обрезать неровности нижнего воротника по стойке. |

Р |

5 |

1,59 |

Вспомогательное лекало, мел |

|

13 |

Наметить контрольные линии на нижнем воротнике, на верхний воротник нанести надсечки для соединением с изделием |

Р |

5 |

1,23 |

Игла, наперсток, Ножницы |

|

14 |

Наметить линию раскепов на подбортах, на горловине линию накладывания воротника |

Р |

5 |

1,62 |

Вспомогательное лекало, мел |

|

15 |

Верхний воротник сметать по линии раскепов с подбортами |

Р |

3 |

2,65 |

Игла, наперсток, Ножницы |

|

16 |

Верхний воротник стачать по линии раскепов с подбортами |

М |

4 |

1,12 |

JUKI DDL-5550 |

|

17 |

Удалить строчу сметывания верхнего воротника с подбортами |

Р |

1 |

1,03 |

Колышек, Ножницы |

|

18 |

Разутюжить швы стачивания верхнего воротника и подбортов по линии раскепов |

У |

3 |

2,31 |

Утюг весом 6 кг, Пульвилизатор |

|

19 |

Вметать нижний воротник в горловину накладным швом |

Р |

4 |

3,03 |

Игла, наперсток, Ножницы |

|

20 |

Нижний воротник настрочить по линии разметки |

СМ |

3 |

2,08 |

Машина 26 кл |

|

21 |

Удалить строчку наметывания нижнего воротника |

Р |

1 |

1,03 |

Ножницы |

|

22 |

Приутюжить шов настрачивания нижнего воротника, одновременно разутюживая швы стачивания подбортов с верхним воротником по линии раскепов |

У |

5 |

3,14 |

Утюг весом 6 кг, Спецколодка, Пульвилизатор |

|

23 |

Высечь швы втачивания нижнего воротника и стачивания подбортов с верхним воротником по линии Раскепов в углах |

Р |

3 |

0,630 |

Ножницы |

|

24 |

Стачать раскепы и шов втачивания нижнего воротника |

М |

4 |

0,94 |

JUKI DDL-5550 Ножницы |

|

25 |

Приутюжить готовый воротник |

Пр |

6 |

2,14 |

ПСП-1 |

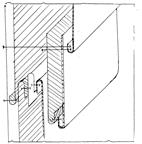

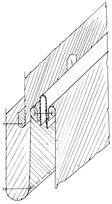

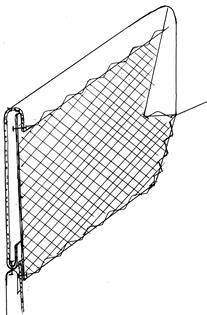

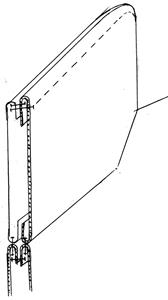

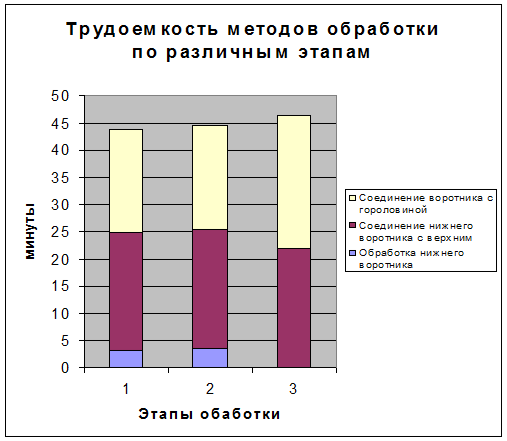

Дается сравнительная оценка методов по сокращению затрат времени, повышению производительности труда и качества обработки. Для детального анализа (рис. 3) приведены три варианта обработки воротника в мужском пальто.

|

|

||||

|

|||||

|

|||||

|

|||||

|

|||||

|

|||||

|

|||||

|

|||||

Сокращение затрат времени и повышение производительности труда определяют в зависимости от трудоемкости узла при различных методах обработки.

Рз.в.=(Тg-Тнов.)/Тg*100%

Рп.т.=(Тg-Тнов.)/Тнов.*100%,

Где: Тg – затрата времени по узлу при менее производительном

способе обработки, мин.;

Тнов — затрата времени по узлу при более производительном

способе обработки, мин.

Экономическая оценка осуществляется путем сравнения наиболее трудоемкого метода обработки с другими предложенными вариантами. Результаты расчета представлены в табл. 6.

Сокращение затраты времени и

повышение производительности труда

Показатели |

Варианты методов обработки |

|||

|

1 |

2 |

3 |

||

|

Затрата времени на обработку узла, Т общ. , мин |

43,8 |

44,6 |

46,4 |

|

|

Сокращение затраты времени, Р зв , % |

5,6 |

3,8 |

0 |

|

|

Повышение производительности труда, Р пт , % |

5,9 |

4,0 |

0 |

|

Степень механизации при обработке заданного узла, различными методами определяются в процентном соотношении времени механизированных операций к общей затрате времени на узел одежды (табл. 7):

См=Тм/Тобщ*100%

Где, См – степень механизации;

- Тм – время механизированных операций, мин.;

- Тобщ – время обработки узла;

Таблица 7

|

Показатели |

Варианты методов обработки |

||||

|

1 |

2 |

3 |

|||

|

Общая затрата времени на обработку зла, Т общ , мин. |

43,8 |

44,6 |

46,4 |

||

|

Затрата времени на механизированные технологические операции, Т м , мин. |

7,3 |

10,3 |

11,06 |

||

|

Степень механизации обработки узла, С м , % |

16,6 |

22,8 |

23,8 |

||

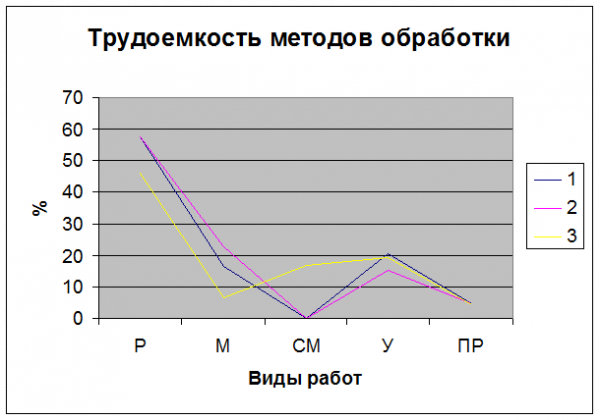

Дальнейший анализ выбранных методов обработки узла проводят по видам работ. Этот показатель характеризует эффективность методов обработки, на сколько велика доля механизированных работ в каждом варианте обработки. Для проведения данного анализа определяют доли времени по видам работ в общей трудоемкости изготовлении узла, по каждому варианту обработки. Полученные результаты заносят в табл. 8 и на графике рис. 4.

Характеристика методов

обработки узла по видам работ

|

Доля работ различных видов в трех вариантах методов обработки, % |

|||

|

I |

II |

III |

|

|

Р |

57,5 |

57,8 |

46,1 |

|

М |

16,6 |

23 |

6,8 |

|

СМ |

0 |

0 |

17 |

|

У |

20,6 |

15,5 |

19,3 |

|

ПР |

4,8 |

4,7 |

4,6 |

|

Анализ методов обработки, целесообразно проводить по отдельным этапам сборки узла одежды. Процесс обработки воротника состоит из трех этапов: обработка нижнего воротника, соединение его с верхним воротником и соединение воротника с горловиной изделия. Затраты времени по этапам обработки представлены в табл. 9 и на основании этих данных выполнен график рис. 5.

Затрата времени по этапам обработки заданного узла

|

Затраты времени по вариантам обработки, мин. |

|||

|

I |

II |

III |

|

|

Обработка нижнего воротника |

3,3 |

3,5 |

0 |

|

Соединение нижнего воротника с верхним |

21,5 |

21,9 |

21,9 |

|

Соединение воротника с горловиной |

19 |

19,2 |

24,5 |

|

Общая затрата времени на обработку узла, Т общ. мин. |

43,8 |

44,6 |

46,4 |

|

Сравнительную оценку рассматриваемых методов, проводят по всем показателям для выявления основных факторов, по которым тот или иной метод обработки имеет достоинство. Основные факторы, определяющие выбор рациональных методов обработки и оборудования, представлены в табл. 10.

Основные факторы, определяющие

выбор рациональных методов обработки оборудования

|

Показатели |

Варианты методов обработки |

||

|

I |

II |

III |

|

|

Трудоемкость, мин. |

43,8 |

44,6 |

46,4 |

|

Затраты времени на механизированные работы, мин. |

7,3 |

10,3 |

11,06 |

|

Степень механизации работ, % |

16,6 |

22,8 |

23,8 |

|

Количество специальных машин, ед. |

0 |

0 |

1 |

|

Количество прессов |

1 |

1 |

1 |

Для рационального метода обработки заданного узла изделия выбор оборудования и его техническая характеристика приводится в табл. 11 и табл. 12

Технологическая характеристика машин

|

Класс, завод изготовитель |

Назначение машины |

Характеристика стежка (переплетения ниток) и рабочих инструментов |

Число стежков в минуту |

Толщина сшиваемого пакета материалов, см. |

Дополнительные данные |

||||

|

Стежок |

Игла |

Челнок |

Нитеподатчик |

Двигатель материалов |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

JUKI DDL-5550 |

стачивающая машина |

челночный |

90 -100 |

челнок |

рейка 3-х рядовая |

5500 |

макс. 5мм |

Подъем лапки 13мм |

|

Таблица 12

оборудования, для влажно-тепловой обработки

|

Вид оборудования, предприятие изготовитель |

Производительность, цикл/ч |

Усилия прессования, Па |

Тип привода |

Тип нагрева подушки |

Температура нагрева подушки, С 0 |

Дополнительные данные (тип подушки и т.д.) |

||

|

Верхней |

Нижней |

Верхней |

Нижней |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

Пресс ПСП-1 |

70-100 |

0,5 |

Пневматический |

200 |

140 |

ПЦУ |

||

|

30-120 |

Электро привод |

120-240 |

Электропаровой |

|||||

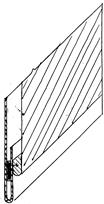

Рекомендуемое приспособление малой механизации представлено в табл. 13.

Таблица 13

Характеристика приспособлений малой механизации

Наименование приспособления |

Назначение приспособления |

|

1 |

2 |

|

Линейка |

Для уравнивания срезов обтачивания и втачивания воротника в горловину |

Анализ материала приведенного в таблице:

1. Какие конкретно технологически-неделимые операции сокращаются?

Обтачивание вороника, втачивание нижнего воротника в горловину, одновременно стачивание подборта с верхним воротником по линии раскепов.

2. Перечислите имеющиеся изменения в конструкции узла и их влияние на эффективность проектируемого метода обработки?

Изменений в конструкции нет, но на эффективность проектируемого метода обработки оказывает влияние прогрессивный способ обработки, закрепления срезов вороника с использованием клеевой паутинки.

3. Для каких видов материалов можно рекомендовать ту или иную обработку узла?

Первый и второй способ обработки узла изделия рекомендуется использовать для материалов средней плотности, а так же легких. Третий способ обработки узла изделия рекомендуется использовать для толстых материалов.

4. Для каких производственных структур (Дом моды, ателье, «люкс», высшего, 1 разряда, швейное предприятие массового изготовления одежды) целесообразно использовать ту или иную обработку узла и почему?

Для высшего, 1 разряда ателье рекомендуется использовать первый способ обработки узла потому, что в обработке присутствует значительное количество ручных работ. Третий способ также подходит для данных категорий ателье. В массовом производстве эти три способа не целесообразны так как там в основном используются механизированные работы.

5. Какое влияние на экономичность метода и качество работы оказывают приспособления малой механизации?

В данном случае, приспособлением малой механизации является линейка выравнивания. С ее помощью производится выравнивание срезов обтачивания воротника. Это необходимо для выполнения одинакового (ровного) шва обтачивания воротника, что влияет на его качество.

6. Разработка качественных параметров технологических операций обработки узла одежды

Высокому качеству изделий — одному из основных показателей деятельности предприятия в значительной степени способствует четко организованный контроль. Контроль технологического процесса заключается в проверке соответствия параметров технологического процесса установленным. Для этого, каждая неделимая операция должна быть обследована и конкретно описана в технических условиях выполнения операции табл. 14.

Допустимые отклонения по каждому виду технических условий должны определять максимально допустимое отклонение. Слишком малые допуски трудно выдерживать в процессе выполнения операции и постепенно они будут превышаться работницами. Поэтому выбранные допустимые отклонения должны быть реальны, и обеспечивать заданный уровень качества неделимой операции.

Технические условия выполнения

неделимой операции (название операции)

|

Наименование условий выполнения |

Требования к выполнению |

Допустимые отклонения |

|

1 |

2 |

3 |

|

Соединение верхнего воротника с нижним |

Запас шва 0,7 см., количество стежков в сантиметре – 4. В начале и в конце закрепки. |

+ 1 мм шва обтацчивания |

|

Втачивание нижнего воротника в горловину, одновременным стачиванием подборта с верхним воротником по линии раскепов |

Запас шва 1,0 см., Количество стежков в сантиметре – 3-4. В начале и в конце строчки закрепки. |

+ 1 до + 1,5 мм шва втачивания + 1 мм шва стачивания подборта по линии раскепов |