Газопламенными называют виды обработки, при которых металл нагревают пламенем от сжигания газа или паров горючих в смеси с кислородом. С помощью газового пламени можно сваривать, паять, разрезать металл, наплавлять на детали слои с нужными свойствами, нагревать участки деталей для местной термообработки, правки или очистки поверхностей, наносить, (напылять) на поверхность деталей металлические покрытия для восстановления износа или защиты от коррозии.

Для нагрева под пайку газовоздушное пламя применяли давно. Но сварить большинство металлов (кроме легкоплавких, например свинца) таким пламенем не удавалось из-за его относительно низкой температуры (1100…2000ºС) при значительных (до 50…75%) потерях тепла на бесполезный нагрев окружающей атмосферы.

В 1885г французский ученый Анри Луи Шателье, сжигая ацетилен в кислороде, получил пламя с температурой выше 3000ºС. Несколько лет спустя его земляки инженеры Эдмон Фуше и Шарль Пикар предложили конструкции ацетиленокислородных горелок, дающих пламя с температурой до 3100ºС. Эти конструкции почти не изменились до наших дней. Так было положено начало газопламенной сварке. С 1906г ее стали применять в России. В начале новый способ назвали автогенной сваркой, от греческих слов «автос» — сам и «генес» — возникаю. Этим подчеркивалось легкость процесса по сравнению с кузнечной сваркой, при которой соединения получали совместной ковкой наложенных друг на друга разогретых деталей. Термин «автогенная сварка» устарел, с 1950г применяют термины «газовая» или «газопламенная сварка».

Аннотация

Цель работы: разработка технологического процесса сварки батареи отопления из труб.

Задачи:

- представить анализ сварной конструкции, подлежащей изготовлению;

- разработать требования, предъявляемые к сварной конструкции: материал, его обработка, виды сварочных материалов, способы контроля изделия, его сварочных швов и испытание конструкции;

- разработать технологический процесс с расчетами режимов сварки под слоем флюса;

- представить расчет расхода металлов и расчета норм времени на сварочные работы;

- разработать мероприятия по технике безопасности при изготовлении сварной конструкции, электробезопасности и пожарной безопасности.

Перечень ключевых слов:

Сварка — неразъемного соединения металла за счет сцепления и атомов (межатомных связей).

Сварочная дуга — это мощный устойчивый электрический разряд в газовой среде между двумя электродами , или электродами и изделием.

Соединение деталей сваркой

... цельнометаллическую конструкцию корпусной детали (литую, кованую) на сборную, состоящую из простых элементов, получаемых прокаткой — уголков, прутков, листов. Особенно широко сварка используется в единичном ... дуговая сварка. Соединения сварные; ГОСТ 8713–79. Сварка под флюсом. Соединения сварные; - ГОСТ 14 771–76. Дуговая сварка в защитном газе. Сварные соединения. Условные обозначения швов сварных ...

Способ сварки — это вариант конкретного вида сварки, который отличается от других по ведению процесса , например , сварка открыт дугой , сварки под флюсом сварка в защитных газах, ручная сварка.

Сварное соединение — это соединение двух деталей, выполненной сваркой.

Свариваемость — свойство металлов или сочетание металлов образовывать при установленной технологии сварки соединение, отвечающее требованиям, обусловленным конструкцией и эксплуатацией изделия (определение дано в соответствии с ГОСТ 26001-84).

Сварочным или присадочными материалами — называют материалы, обеспечивающие возможность протекания сварочных процессов и получение качественного сварочного соединения.

Режимом сварки — называется совокупность параметров, определяющих протекания процесса сварки.

Сварочное производство — это комплекс технологических различных операций по изготовлению сварной конструкции в законченном виде.

Средства технологического оснащения — совокупность орудий производства, необходимых для осуществления технологического процесса.

Техническое нормирование — основа всех последующих расчетов при организации и планировании производства.

1. Основная часть

1 Характеристика изделия

Батарея отопления из труб применяется в качестве индивидуальной поверхности нагрева, состоит из труб, соединенных между собой трубами меньшего диаметра. Крепление батареи к отопительной системе производится приваркой заглушек со сгонов.

Оболочковые конструкции делят на два типа: работающие при избыточном давлении (емкости, автоклавы, сосуды, трубопроводы) и работающие при знакопеременных нагрузках и высокой температуре ( корпуса вращающихся цементных печей, трубных мельниц, биобарабанов и т.п.)

1.2 Характеристика сталей

Теплоустойчивыми называют стали, длительно работающие при температуре до 600 ºС. К ним относятся перлитные низколегированные хромомолибденовые стали 12 МХ, 12 ХМ, 15 ХМ, 20 ХМЛ, работающие при температуре 450…550 ºС и хромомолибденованадиевые стали

Х1МФ, 15 Х1М1Ф, 20 МФЛ, работающие при температуре 550…600 ºС в течение 100 000 ч (10 лет).

Они дешевы и технологичны, из них делают отливки, прокат, паковки для изготовления сварных конструкций: турбин, паропроводов, котлов и т.п.

Теплоустойчивость сварных соединений оценивают отношением длительной прочности металла соединения и основного металла — коэффициентом теплоустойчивости. Чтобы работать при высоких температурах, стали должны обладать жаростойкостью, длительной прочностью, стабильностью свойств во времени и сопротивлением ползучести: их пластическая деформация при постоянной нагрузке с течением времени должна возрастать незначительно.

Для изготовления батареи в моей работе используются низкоуглеродистая, низколегированная сталь. Основным легированным элементом является марганец и кремний, такие стали обладают хорошей свариваемостью.

Таблица 1 Характеристика стали

|

Марка стали |

Содержание элемент., % |

6В |

6Т |

6, % |

|||

|

14 ХГС |

С |

Мп |

Si |

прочее |

МПа |

МПа |

|

|

0,11-0,16 |

0,9-1,3 |

0,4-0,7 |

0,5-0,8Сr |

500 |

400 |

22 |

|

Низколегированные, низкоуглеродистые стали 12ГС, 14Г, 14Г2, 14ХГС при сварке могут образовывать закалочные микроструктуры и перегрев металла шва и зоны термического влияния. Количество закаливающихся структур резко уменьшается, если сварка выполняется с относительно большой, полной энергией, необходимой для уменьшения скорости охлаждения сварного соединения. О свариваемости легированных сталей можно судить по коэффициенту эквивалентности по углероду для различных элементов. Для определения эквивалента углерода международным институтом сварки рекомендуется формула:

Cэ = C + Mn/6 + (Cr + Mo + V) / 5 + (Ni +Cu)/15э = 0.11+0.9/6+0.5/5 = 0.11+0.25 = 0.36 ≈ 0.4э = 0.4

При подсчете Сэ содержания химических элементов принимается в процентах.

Если Сэ меньше 0,4%, то трещины в зоне термического влияния не возникают.

1.3 Выбор сварочного оборудования

3.1 Ацетиленовый генератор

Ацетиленовым генератором называют устройство, предназначенное для получения ацетилена разложением карбида кальция водой.

Согласно ГОСГ 5190-78 ацетиленовые генераторы классифицируют по

давлению вырабатываемого ацетилена, по производительности, по конструкции, по применяемой системе регулирования взаимодействия карбида кальция с водой.

Генераторы низкого давления изготавливают на давление ацетилена до

,01 МПа (0,1 кгc/cм²).

Генераторы среднего давления изготавливают на давление ацетилена от 0,01 до 0,07 МПа (0,1 — 0,7 кгc/cм²).

Вьпyскают также генераторы на давление ацетилена от 0,07 до 0,15 МПа (0,7 — 1,5 кгc/cм²), они относятся к генераторам среднего давления, но имеют большую производительность. Генераторы вьпyскают по расчетной производительности на 0,5; 0,75; 1,25; 2,5; 3,5; 10; 20; 40; 30; 160 и 320 м³/ч.

По конструкции генераторы изготавливают передвижными и стационарными. Передвижные генераторы имеют производительность до 3 М3/Ч. ПО системе регулирования взаимодействия карбида кальция с водой генераторы изготавливают с количественным регулированием взаимодействующих веществ и с регулированием продолжительности контaктa кальция с водой, которое называется повременным регулированием.

В генераторах с количественным регулированием применяют дозировку карбида кальция или воды.

Если дозируется карбид кальция, а вода в зоне реакции находится в постоянном количестве, то система называется «карбид вводу».

При дозировке воды и одновременной загрузке всего количества карбида кальция система называется «вода на карбид».

Применяют также комбинированную систему, при которой дозируют оба вещества.

1.3.2 Предохранительные затворы

Ацетилен, получаемый в генераторах, содержит твердые частицы извести и угля, водяной пар, примеси аммиака, сероводорода, фосфористого и кремнистого водорода.

Аммиак, пыль и часть сероводорода удаляют при промывке ацетилена водой, что предусмотрено в большинстве типов ацетиленовых генераторов. Водяной пар поглощается в осушителях , представляющих собой емкости, заполненные хлористым кальцием, силикогелем, едким натром или карбидом кальция. Фосфористый водород РН3 и остатки сероводорода Н2S удаляют очисткой химическими веществами, содержащими хром или хлор в качестве активных элементов.

Если при сварке по какой-либо причине скорость истечения горючей смеси станет меньше скорости ее сгорания, перегреется или засорится канал мундштука, горелки, то может произойти обратный удар — воспламенения горючей смеси в каналах горелки и распространения пламени по шлангу горючего газа. Пламя может попасть в ацетиленовый генератор или газовую магистраль — произойдет взрыв. Для защиты от обратного удара применяют предохранительные затворы.

По назначению предохранительные затворы могут быть центральные, устанавливаемые на магистрали стационарных ацетиленовых генераторов, и постовые — у каждого сварочного поста или на однопостовых генераторах. По предельному давлению различают затворы низкого (до 0,01 МПа), среднего (до 0,07 МПа), и высокого (до 0,15 МПа) давления.

Водяные затворы устанавливают на ацетиленовых генераторах и сварочных постах при питании их ацетиленом из общей магистрали. При питании поста от ацетиленового баллона затвор можно не ставить, потому что установленный на баллоне редуктор и заполняющая баллон пористая масса надежно защищают его от обратного удара.

При питании поста газами — заменителями ацетилена применяют сухие предохранительные затворы. В них для гашения пламени и предупреждения проникновения его в газовую магистраль применяют пористые керамические массы. Эластичные мембранные или шаровые обратные клапаны.

1.4 Выбор сварочных материалов

Кислород — самый распространенный на Земле элемент. Он составляет около 50 % массы Земли, где он находится в окислах различных элементов, около 86 % массы воды в соединении с водородом и 23 % массы воздуха (21% по объему) в смеси с азотом, аргоном и с другими газами.

Кислород при атмосферном давлении и обычной температуре — это газ без цвета и запаха, несколько тяжелее воздуха. При атмосферном давлении и температуре 20ºС масса 1м³ кислорода равна 1,33 кг. Сгорание горючих газов или паров горючих жидкостей в чистом кислороде происходит очень интенсивно, в зоне горения развивается высокая температуРа для получения сварочного пламени с высокой температурой, необходимой для расплавления металла в месте сварки, горючий газ или пары горючей жидкости сжигают в смеси с технически чистым кислородом. Если горение газов происходит на воздухе, в котором кислорода содержится только 1/5 по объему (остальные 4/5 составляют азот и другие атмосферные газы), то температура сварочного пламени будет значительно ниже и процесс горения происходит значительно медленнее, чем в технически чистом кислороде. Сам кислород не токсичен, не горюч и невзрывоопасен, однако, являясь сильнейшим окислителем, резко увеличивает способность других материалов к горению, а при очень высокой скорости горения — к взрыву.

Технический кислород добывают из атмосферного воздуха, который подвергают обработке в воздухоразделительных установках, где он очищается от пыли, углекислоты и осушается от влаги.

Перерабатываемый в установке воздух сжимается компрессором до высокого давления и охлаждается в теплообменниках до сжижения. Жидкий воздух разделяют на кислород и азот. Процесс разделения происходит вследствие того, что температура кипения жидкого азота ниже температуры жидкого кислорода на13.С. Азот оказывается более легкокипящим газом и испаряется первым, поэтому его отводят из воздухоразделительной установки в атмосферу. Жидкий чистый кислород накапливается в воздухоразделительном аппарате. При испарении кислорода им заполняют баллоны под давлением, создаваемым с помощью компрессора. Технический кислород транспортируют в стальных баллонах согласно требованиям ГОСТ 949-73 или в автореципиентах под давлением 15±0,5МПа (l50±5 кгc/cм²) или 20±l,0 МПа (200±10 кгc/cм²) при 20 ºС.

Для сварки и резки по ГОСТ 5583-78 выпускают технический кислород l-го и 2-го сорта; l-го сорта чистотой не менее 99,7% и 2-го сорта чистотой не менее 99,5%. При хранении или транспортировке наполненных баллонов давление в. них должно соответствовать температуре окружающего воздуха. Хранение и транспортировка наполненных баллонов при температуре выше 60 ºС не допускается. Баллоны с кислородом должны возвращаться на заполнение с остаточным давлением не ниже 0,05МПа (0,5 кгc/cм²).

Ацетилен (С 2 Н 2) является химическим соединением углерода с водородом.

Это бесцветный горючий газ, имеющий резкий характерный запах. Длительное вдыхание ацетилена вызывает головокружение, тошноту, а иногда и сильное общее отравление. Ацетилен легче воздуха: 1м³ ацетилена при 20 ºС и атмосферном давлении имеет массу 1,09кr.

Ацетилен является взрывоопасным газом. Температура самовоспламенения ацетилена лежит в пределах 240 — 630 ºС и зависит от давления и присутствия в ацетилене различных примесей. При атмосферном давлении смесь ацетилена с воздухом взрывается при содержании в ней ацетилена 2,2% и более, а в смеси с кислородом при содержании — 2,8% и более. Взрыв ацетилено-воздушной или ацетилено-кислородной смеси может произойти от искры, пламени или сильного местного нагрева. Поэтому обращение с карбидом кальция и с ацетиленом требует осторожности и строгого соблюдения правил безопасного труда.

В промышленности ацетилен получают при разложении жидких горючих, таких как нефть, керосин, воздействием электродyгoвого разряда.

Применяется также способ производства ацетилена из природного газа (метана).

Смесь метана с кислородом сжигают в специальных peaктopax при температуре 1З00-1500ºС. Из полученной смеси с помощью растворителя извлекается концентрированный ацетилен. Получение ацетилена промышленными способами на 30-40% дешевле, чем из карбида кальция. Промышленный ацетилен закачивается в баллоны, где находится в порах специальной массы растворенным в ацетоне. В таком виде потребители получают баллонный промышленный ацетилен. Свойства ацетилена не зависят от способа его получения. Остаточное давление в ацетиленовом баллоне при температуре 20ºС должно быть 0,05-0,1 МПа (0,5-1,0кгc/cм²).

Рабочее давление в наполненном баллоне не должно превышать 1,9МПа (19 кгc/cм²) при 20 ºС. Для сохранности наполнительной массы нельзя отбирать ацетилен из баллона со скоростью 1700дм³/ч. Метан — газ без цвета и без запаха. При концентрации в воздухе 5…15% взрывоопесен.

Все эти газы применяют в газовой сварке.

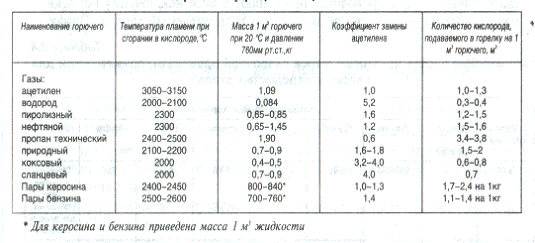

Таблица 2 Характеристика горючих газов и жидкостей, выраженная через коэффициент ацетилена

Сварочную проволоку выпускают в мотках (бухтах).

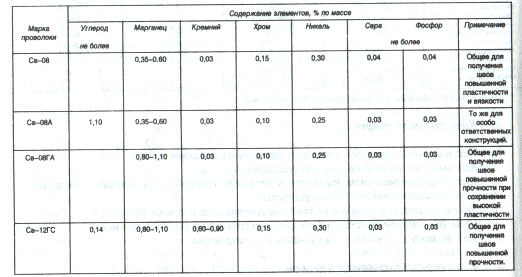

Ее выправляют и нарезают на части требуемой длины. В большинстве случаев при газовой сварке применяют присадочную проволоку, близкую по своему химическому составу к свариваемому металлу. Нельзя применять для сварки случайную проволоку неизвестной марки и неизвестного химического состава. Химический состав некоторых марок сварочной проволоки, применяемой для газовой сварки углеродистых сталей, приведен в таблице.

Таблица 3 Химический состав некоторых марок сварочной проволоки

Поверхность проволоки должна быть гладкой и чистой, без следов окалины, ржавчины, масла, краски и прочих загрязнений.

Температура плавления проволоки должна быть равна или несколько ниже температуры плавления свариваемоro металла.

Проволока должна плавиться спокойно и равномерно, без сильного разбрызгивания и вскипания, образуя при застывании плотный, однородный наплавленный металл без посторонних включений, пор, шлаков, пленок и других дефектов. Диаметр проволоки выбирают в зависимости от толщины свариваемого металла и способа сварки. Для газовой сварки цветных металлов, таких как медь, латунь, алюминий, свинец и др., а также нержавеющих сталей в тех случаях, когда нет подходящей проволоки, применяют в виде исключения полоски, нарезанные из листов той же марки, что и свариваемый металл. Однако сварка полосками ввиду того, что они обычно имеют неравномерную ширину, дает шов худшего качества, чем сварка проволокой.

1.5 Сварочные горелки

Сварочная горелка служит основным инструментом при ручной газовой сварке. В горелке смешивают в нужных количествах кислород и ацетилен. Образующаяся горючая смесь вытекает из канала мундштука горелки с заданной скоростью и, сгорая, дает устойчивое сварочное пламя, которым расплавляют основной и присадочный металл в месте сварки.

Горелка служит также для регулирования тепловой мощности пламени путем изменения расхода горючего газа и кислорода. По способу подачи кислорода, горючего газа и конструкции узла их смешения применяют два типа горелок: инжекторные и безинжекторные.

В инжекторной горелке смесительная камера начинается небольшим участком цилиндрической формы, плавно переходящм в более удлиненный конусный участок.

Инжекторные горелки работают на ацетилене низкого и среднего давлений. Подача ацетилена в смесительную часть инжекторной горелки осуществляется за счет подсоса его струей кислорода, выходящего с большой скоростью из отверстия сопла, называемого инжектором.

Процесс подсоса газа более низкого давления струей газа, подводимого под более высоким давлением, называется инжекцией.

Для нормальной работы инжекторной горелки давление поступающего в нее кислорода должно быть 0,2 — 0,4 МПа (2 — 4 кгс/см²), а ацетилена — от 0,001 до 0,01 МПа (0,01 — 0,1 кгс/см²).

Для создания необходимого разрежения в горелке существенное значение имеет расстояние между концом сопла инжектора и входом в смесительную камеру. При увеличении этого расстояния до инжекторного предела подсос возрастает, а при уменьшении — снижается. Устойчивое горение пламени при нормальном составе смеси для ацетилено — кислородных горелок и мундштуков обеспечивается при скорости истечения смеси из сопла мундштука в пределах 50 — 170 м/сек (для мундштуков с диаметром выходного канала 0,6 — 3,5 мм).

При этом избыточное давление’смеси в трубке перед мундштуком должно быть в пределах 0,003 — 0,027 МПа (0,03 — 0,27 кгс/см²).

При скорости истечения смеси 20 — 40 м/сек возникают хлопки и обратные удары пламени, а при скорости до 140 — 240 м/сек возможен отрыв пламени от мундштука горелки.

Инжекторные горелки могут работать при среднем давлении ацетилена до 0,15 МПа (1,5 кгс/см²).

Однако при работе от ацетиленового баллона инжекторной горелкой давление ацетилена перед ней должно поддерживаться в пределах 0,02 — 0,05 МПа (0,2 — 0,5 кгс/см²), что снижает возможность возникновения хлопков и обратных ударов пламени.

Для устойчивого горения и правильной формы пламени требуется тщательная обработка поверхности выходного канала мундштука. Заусенцы, вмятины и другие повреждения могyт вызывать отрыв пламени, хлопок или обратный удар. Снаружи мундштуки полируют до зеркального блеска для предупреждения налипания брызг металла.

Номер наконечника выбирается в соответствии с толщиной свариваемого металла и требуемым удельным расходом ацетилена в дм³/ч на 1мм толщины.

Горелки однопламенные универсальные для ацетиленокислородной сварки, пайки и подогрева изготавливаются по ГОСТ 1077 -79Е, которым предусматривается четыре типа горелок:

- Г1 — горелки микромощности, безынжекторные;

- Г2- горелки малой мощности, инжекторные;

- Г3- горелки средней мощности, инжекторные;

- Г4- горелки большой мощности, инжекторные.

Горелка малой мощности Г2 поставляется с наконечниками N2 0;1; 2;3; 4. В комплект горелок средней мощности Г3 входит ствол и семь наконечников, присоединяемых к стволу горелки накидной гайкой. Горелка малой мощности предназначена для сварки тонких металлов и работает с рукавом диаметром 6 мм.

Исправная, правильно собранная и отрегулированная горелка должна давать нормальное устойчивое сварочное пламя. Если горение неровное, пламя отрывается от мундштука, гаснет или дает обратные удары и хлопки, следует тщательно отрегулировать вентилями подачу кислорода и ацетилена. Если после регулировки неполадки не устраняются, то причиной их являются неисправности в самой горелке: неплотности в соединениях, повреждение выходного канала мундштука или инжектора, неправильная установка деталей горелки при сборке, засорение каналов, износ деталей и т.д.

1.6. Баллоны

Стальные баллоны малой и средней емкости для газов на давление до 20 МПа (200 кг с/см²) соответствуют требованиям ГОСТ 949-73. Баллоны имеют различную вместимость газов с определенным давлением. Баллоны объемом до 12 дм³ (литров) относятся К баллонам малой емкости. Баллоны объемом от 20 до 50 дм³ (литров) относятся к баллонам средней емкости.

Баллоны, предназначенные для хранения и пере возки сжатых, сжиженных и растворенных газов при температуре от минус 50 до плюс 60ºС изготавливают из бесшовных труб.

Баллоны, рассчитанные на рабочее давление 10, 15 и 20 МПа(100; 150 и 200 кгс/см²), изготавливают из углеродистой стали а баллоны, рассчитанные на рабочее давление 15 и 20 МПа (150 и 200 кгс/см²) из легированной стали.

Баллоны для кислорода выпускаются производством на paсчетное давление 15 МПа (150 кгс/см²), а баллоны для ацетилена — на расчетное давление 10 МПа (100 кгс/см²).

Наибольшее распространение имеют баллоны емкостью 40 дм³ (литров).

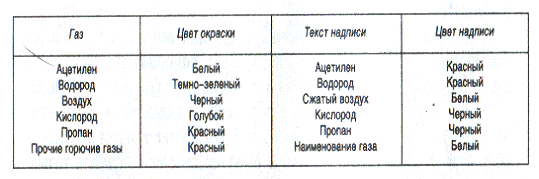

Требования к баллонам для сжатых газов регламентируются правилами Госгортехнадзора. Баллоны окрашивают снаружи в условные цвета, в зависимости от рода газа. По требованию заказчика баллоны могут не окрашиваться. Тем не менее клеймо должно быть отчетливо видно на сферической части у горловины баллона. В таблице приведены цвета условной окраски баллонов.

Таблица 4 Цвета условной окраски баллонов для хранения и транспортировки различных газов

Часть верхней сферы баллона не окрашивают и на ней выбивают паспортные данные: товарный знак предприятия — изготовителя; номер баллона; дата (месяц, год) изготовления и год следующего испытания, которые проводятся каждые пять лет; масса порожнего баллона в кг; емкость баллона в дм³ (л); клеймо ОТК.

Баллоны для кислорода имеют массу 43,5 и 60 кг с длиной корпуса 1390 мм. для подсчета количества кислорода в баллоне нужно емкость баллона в дм³ умножить на давление газа в кг с/см².

Нижней частью баллоны опираются на башмаки, чтобы избежать ударов по корпусу в процессе транспортировки и обеспечить устойчивое вертикальное положение при установке на газовом посту. Верхняя часть баллонов также защищена от случайных ударов толстостенными колпаками. Баллон на сварочном посту устанавливают вертикально и закрепляют цепью или хомутом для предохранения от падения. При кратковременных монтажных работах баллон можно укладывать на землю так, чтобы вентиль был выше башмака баллона, для этого верхнюю часть баллона опирают на деревянную подкладку с вырезом.

Баллон подготавливают к работе в следующем порядке: открывают колпак; отвертывают заглушку штуцера; осматривают вентиль, чтобы убедиться, нет ли следов жира или масла.

Если на вентиле замечено наличие масла, то таким баллоном пользоваться нельзя и сварщик должен отставить данный баллон и сообщить об этом мастеру или руководителю работ.

Если вентиль исправен, его штуцер продувают кратковременным поворотом маховичка на небольшой угол. При этом нужно стоять сбоку от штуцера вентиля.

Если вентиль не открывается или имеет утечку газа (травит), баллон следует отставить для отправления обратно на кислородный завод для ремонта.

Далее проверяют состояние накидной гайки редуктора и присоединяют редуктор к вентилю баллона, затем ослабляют регулирующий винт редуктора.

Медленным вращением маховичка, открывают вентиль баллона и устанавливают рабочее давление кислорода с помощью регулирующего винта редуктора. После этого можно производить отбор газа из баллона. При понижении давления газа в редукторе газ охлаждается. Если в газе содержится влага, то может произойти замерзание каналов вентиля и редуктора. В этом случае вентиль и редуктор следует отогревать только горячей водой или паром.

Ацетиленовые баллоны для безопасного хранения газа под высоким давлением заполняют специальной пористой массой из древесного угля, пемзы, инфузорной земли и пропитываются ацетоном, в котором ацетилен хорошо растворяется. Находясь в порах массы, растворенный в ацетоне ацетилен становится взрывобезопасным и его можно хранить в баллоне под давлением до 2,5-3,0 МПа (25-30 кг с/см ²).

1.7 Подготовка металла к сварке

Подготовка к сварке предусматривает разметку, резку, гибку, обработку кромок.

Правка. Цель этой операции- устранение деформаций. Сортовой и листовой металл небольшой толщины правится в холодном состоянии, а толстый ( как и значительно деформированный) предварительно надо подогреть до 230-3000С.

Разметка выполняется с целью нанесения размеров детали на металл. разметка может быть выполнена индивидуально, по шаблонам, а также оптическим и машинным методами. Индивидуальная разметка — очень трудоемкий процесс. Шаблоны обычно изготовляют из алюминиевого листа. Для разметки используют инструменты: угольник, рулетку, чертилку.

Резка как этап подготовки может быть термической или механической. По производительности термическая резка уступает механической, но она более универсальна и позволяет выкроить заготовки разной геометрической формы (в том числе криволинейной).

Механическая резка может дать такой результат, так как возможности ножниц и прессов ограничены.

Кромки подготавливаются двумя способами- термическим и механическим. но чаще используются механический способ.

Кромки с односторонним или двусторонним скосом можно получить, используя одновременно два или три резака, расположенных под соответствующими углами. Механическая обработка кромок на станках выполняется для обеспечения фасок, имеющих очертание, в случаях, если технические условия требуют удаления металла с поверхности кромок после резки.

Гибка может осуществляться разным инструментом и разными способами, но классическим является гибка на листогибочных вальцах. Кроме этого используются и штамповка ( в промышленных условиях)

Кроме этих операций обязательно надо хорошо очистить поверхности свариваемых деталей от грязи, ржавчины, окалины, масел.

2.2 Термическая обработка и правка изделий после сварки

Термическую обработку применяют для устранения напряжений, остающихся в изделии после сварки, а также для улучшения структуры металла сварного шва. После сварки или в процессе сварки применяют такие виды термической обработки, как отжиг, нормализация, отпуск.

Нагрев при отжиге изделия в предварительной печи ведут постепенно. Для низко- и среднеуглеродистых сталей температура достигает 600 — 6800 С. При этой температуре сталь становится пластичной и напряжения снижаются. После нагрева следует выдержка при достигнутой температуре из расчета 2,5 мин. на 1 мм толщины свариваемой детали, но не менее 30 минут. Затем изделие охлаждается вместе с печью. Существуют и другие виды отжига: местный и полный отжиг. Режимы отжигов выбирают по справочной литературе. Для различных сталей применяют свои технологические параметры отжига.

Нормализация отличается от отжига тем, что после отжига сваренную конструкцию охлаждают на спокойном воздухе. После нормализации сохраняется мелкозернистая структура металла, что позволяет обеспечить его относительно высокую прочность и твердость, но без напряженного состояния.

Стали с высоким содержанием углерода в процессе сварки закаливаются, возрастает их твердость и хрупкость.

Такие изделия их углеродистых сталей подвергают нормализации с последующим отпуском. В этом случае нагревание производят до 400 — 7000 С и после этого сваренные детали медленно охлаждают.

При газовой сварке сталей термическая обработка служит средством повышения пластичности металла шва. В некоторых случаях участки шва нагревают до светло — красного цвета каления и в этом состоянии проковывают. Зерна металла измельчаются, пластичность и вязкость повышаются. Во избежание появления наклепа (новое напряженное состояние) проковку следует прекратить при остывании металла до темно- красного цвета. После проковки необходимо провести повторную нормализацию.

Для правки изделий часто используют нагрев пламенем горелки. Нагревают выпуклую часть изделия, которое надо выправить. При нагревании металл стремиться расшириться, но так как этому препятствуют холодные участки, возникают напряжения сжатия, вызывающие пластическую деформацию сжатия. При охлаждении в этом участке возникают напряжения растяжения, которые и выправляют изделие.

При необходимости повторной операции правки нагревают следующий участок, не затрагивая соседнего, который уже подвергался нагреву.

Толстолистовой металл после резки его на заготовительных ножницах всегда имеет ярко выраженную выпуклость. Правка осуществляется нагревом по схеме.

2. Экономическая часть

1 Нормирование ацетилено-кислородной сварки

Газовую сварку применяют преимущественно для малой толщины листов, порядка 3мм. При сваривании металла большей толщены газовую сварку применяют в ремонтном деле. Наиболее типичным и распространённым видом соединения при газовой сварке является соединение в стык.

Соединение в нахлёст допускается только при малой толщине свариваемого металла и определяется по формуле:

δ

При левой сварке d = ——— + 1мм;

2

δ

При правой сварке d = ——— + 2мм; при 3 мм d проволоки = 3,5мм.

2

Где d — диаметр проволоки, мм

δ — толщина свариваемого металла, мм.

Мощность пламени отождествляется с расходом горючего газа, устанавливается из расчёта Q = (100 : 120) δ, л/час.

Q = 120 x 3мм = 360 л/час.

Для примера возьмём исходные данные и произведём расчёты:

- Длина шва — 1000мм;

- Толщина металла — 3мм; диаметр проволоки — 3,5мм.

Поперечное сечение шва 2мм;

- Номер наконечника — 2; Вес детали 5кг.

Определим основное время (мин), затраченное на сварку одного шва по формуле: t0 = KS

Где,t0 — основное время, К- коэффициент, зависящий от типа свариваемого металла (таблица 1), S — толщина свариваемого металла, мм.

Таблица 5 Значение коэффициента К в зависимости от вида шва и рода металла

|

Тип соединения и вид шва |

Метод сварки |

Свариваемый металл |

||||||

|

Мало углеродистая сталь |

Средне и высоко углеродистая сталь, чугун и медные сплавы |

Медь, никель. |

Алюминий и его сплавы |

Магниевые сплавы |

Свинец |

Цинк |

||

|

Стыковые и угловые с присадочным материалом |

Правый Левый |

4,0 5,0 |

3,5 4,5 |

3,5 4,0 |

3,5 4,0 |

— 3,0 |

— 3,5 |

— 3,5 |

|

Отбортовка и угловое соединение без присадочного материала |

Левый |

4,0 |

3,5 |

3,5 |

3,0 |

2,0 |

3,0 |

3,0 |

|

Тавровое |

Левый Правый |

6,5 5,5 |

6,0 5,0 |

6,0 5,0 |

5,0 4,5 |

4,0 — |

4,0 — |

4,0 — |

|

Внахлёстку |

Левый |

— |

— |

— |

4,5 |

— |

2,5 |

3,0 |

В зависимости от положения шва основное время, определённое по формуле, умножают на следующие коэффициенты:

- для вертикальных швов — 1,2;

- для горизонтальных швов — 1,4;

- для потолочных швов — 1,6;

- Произведём расчёт основного времени применив таблицу 1, возьмём коэффициент для средне и высоко углеродистой стали и коэффициент для горизонтальных швов, получим;

- То = 3,5 x 3мм.

x 1,4 = 14,7мин.

Вспомогательное время (т мин) — время, затраченное на зажигание и тушение горелки, регулирование пламени, разогрева свариваемых кромок до температуры плавления, переход с одного места сварки на другое, промер и осмотр шва, клеймение изделия.

Вспомогательное время, связанное со свариванием шва может быть определено по нормативам на вспомогательное время при ручной дуговой сварке.

Вспомогательное время на осмотр, очистку и измерение шва принимаются на 1м шва при газовой сварке 0,6 мин.

При расчёте вспомогательного времени вновь прибегнем к таблицам, которые предлагаются в справочниках сварщика.

Таблица 6 Время на установку, поворот и снятие деталей

|

Наименование операций, выполняемых с деталями |

Масса деталей, кг, не более |

|||||||||||

|

5 |

10 |

15 |

25 |

50 |

100 |

250 |

500 |

1000 |

||||

|

Время, мн. |

||||||||||||

|

Подвоз и укладка |

0,2 |

0,3 |

0,4 |

0,1 |

0,9 |

2,1 |

2,3 |

2,4 |

2,8 |

|||

|

Снятие и передвижение |

0,1 |

0,15 |

0,2 |

0,3 |

0,45 |

2,0 |

2,2 |

2,3 |

2,7 |

|||

|

Поворот |

0,1 |

0,12 |

0,13 |

0,17 |

0,22 |

2,1 |

2,3 |

2,3 |

2,8 |

|||

Таблица 7 Время на переходы сварщика

|

Характер перехода |

Длина перехода, м. |

||||

|

До 2 |

4 |

6 |

8 |

10 |

|

|

Время в минутах |

|||||

|

Свободный |

0,11 |

0,16 |

0,2 |

0,25 |

0,3 |

|

Затруднённый. (перешагивание сварщиком, свариваемых деталей, посторонних предметов) |

0,31 |

0,46 |

0,6 |

— |

— |

Вспомогательное время, затраченное на разжигание и тушение горелки, регулирование пламени, принимается как при ручной дуговой сварки tр-0,27 мин, осмотр, зачистка и измерение 1м шва (по справочнику) t 3 0,6 мин, время на установку и снятие деталей (по таблице 2, при массе деталей 5кг) принимаем t с.д. — 0,3 мин, время на переходы сварщика t пер. 0,31 (таблица 3, переход затруднённый), клеймение шва принято t К.Ш. 0,03 мин.

Время на прихватку (tпр.) определяется при укрупнённых расчетах по таблице 4 (справочник сварщика) при толщине металла 3мм, длине прихватки 15мм принимается 0,58 мин.

Таблица 8 Время (мин) на одну прихватку, различной длины в зависимости от толщины свариваемого металла

|

Толщина свариваемого металла, мм. |

Длина прихваток, мм. |

||||

|

10 |

15 |

20 |

25 |

30 |

|

|

0,5 |

0,14 |

0,18 |

0,22 |

0,25 |

0,3 |

|

1 |

0,18 |

0,23 |

0,28 |

0,32 |

0,37 |

|

2 |

0,25 |

0,4 |

0,55 |

0,7 |

0,8 |

|

3 |

0,35 |

0,58 |

0,80 |

1,02 |

1,16 |

Вспомогательное время на смену прутков при сварке погонной длины шва 1м заданного сечения по формуле:

F

tсм = —————,

tсм.уд.

где tсм.уд. — время на смену прутка, отнесенные к 1см ³ наплавленного металла шва, мин/ см ³;

F — Площадь поперечного сечения шва, мм ²

При ручной газопламенной наплавке время на наплавку 1см ³ присадочного материала прутка определяется в зависимости от толщины наплавляемой детали, а также номера наконечника сварочной горелки. Вновь обратимся к справочнику сварщика и определим время на смену прутков отнесенные к 1см ³ (таблица 5)

Таблица 9 Время наплавки 1см ³ присадочного продукта при газовой сварке и наплавке

|

Толщина наплавленной детали |

Номер наконечника |

Время наплавки (в т.ч подогрев стали), мин. |

|

1-1,5 |

1 |

1,3 |

|

2-4 |

2 |

1,1 |

|

5-7 |

3 |

0,73 |

|

8-9 |

0,62 |

Определим F — площадь поперечного сечения шва 3мм x 2мм = 6мм², время наплавки 1,1 мин а за тем время на смену прутка (tсм)

6мм²

tсм =—————- = 0.05 мин

1,1мин

Теперь определяется вспомогательное неперекрываемое время (tв.н.)

tв.н. = tр. + t3 + tс.д. + tпер. + tкш. + tсм + tпр.

tв.н. = 0.27 + 0.26 + 0.3 + 0.31 + 0.03 + 0.05 + 0.58 = 2.14мин.

Оперативное время равно:

tопер = tо + tв.н,

tопер = 14,7 мин + 2,14 мин = 16,84 = 17,24 мин

Время обслуживания рабочего времени tобсл. При питании сварочного поста от баллона измеряется в пределах 5-12% от оперативного времени.

17,24×10%

определим tобсл. = ——————— = 1,724 = 2,12 мин.

100%

Время на отдых в единичном и мелкосерийном производстве составляет приблизительно 6-10% от оперативного времени, а время на естественные надобности приблизительно 2% от оперативного времени. (t перерыв)

Принимаем 8% на отдых и 2% на естественные надобности всего 10% и определим:

17,24×10%

tпер. = ——————— = 1,724 = 2,12 мин.

100%

Теперь можно определить штучное время Тшт. По формуле:

t шт. = tо + tв.н. + tобсл. + tпер.

t шт. = 14,7 мин. + 2,14 мин. + 2,12 мин. = 21,8мин.

Подготовительно-заключительное время устанавливается в зависимости от сложности выполняемой работы (простая, средней сложности, сложная).

К простой работе относят сварку прямолинейных швов неответственных конструкций, имеющих простое очертание, с числом мест соединений не более 10 при толщине металла не более 10мм.

К сложной работе относят сварку ответственных конструкций в любом положении, со сложными очертаниями и большим числом мест соединений при толщине свариваемого металла от 10 мм и более.

В справочниках сварщика имеется таблица, ею и воспользуемся.

Таблица 10 Ориентировочные нормы подготовительно- заключительного времени, мин

|

Элементы работы |

Виды работы |

||

|

простая |

средняя |

сложная |

|

|

Оформление: -получение производственного задания и инструктаж, ознакомление с работой, — сдача работы |

6,5 3,0 |

8,2 5,0 |

10 7,0 |

|

Подготовка: -кислородного баллона к сварке -уборка приспособлений, подключение и отключение газов -установка наконечника горелки, зажигание, регулировка и уборка горелки -надевание, снятие шлангов и горелки |

4,0 4,5 1,5 1,8 |

4,0 5,0 1,5 1,8 |

4,0 12 1,5 1,8 |

|

Подключение и отключение шлангов: -от магистрали от водяного затвора -от редуктора баллона |

2,1 1,2 |

2,1 1,2 |

2,1 1,6 |

|

Регулировка рабочего давления газов, продувка горелки |

2,0 |

2,0 |

2,0 |

|

Включение и выключение кислорода и ацетилена |

1,0 |

1,0 |

1,0 |

|

Итого |

27,6 |

31,6 |

43,0 |

Теперь определяем общее время, затраченное на сварку детали в 1м шва.

t общ = tшт. + t п.з.

t общ = 21,8 мин + 27,6 мин = 49,4 мин или 0,823 часа

2.2 Нормирование сварочных материалов

Расход материалов при газовой сварке на 1м шва принимаем по справочнику сварщика (таблица 7)

При толщине свариваемого металла 3мм расход определен следующим образом:

Кислород -90л стоимость 1л равна 0,06руб. 0,06 x 90 = 5,4руб.

Ацетилен -75л стоимость 1л равна 0,04руб. 0,04 x 75 = 3,0руб.

Карбид кальция -300г стоимость 1кг равна 52руб. 52,0 x 0,3 = 15,6 руб.

Флюс -100г стоимость 1кг равна 60руб. 60,0 x 0,1 = 6 руб.

Присадочная

проволока -70г стоимость 1кг равна 37руб. 37 x 0,07 = 2,59руб.

Всего стоимость материалов составляет: 5,4 + 3,0 + 15,6 + 6 +2,59 = 32,59руб.

2.3 Износ сварочного оборудования

Для расчета принято:

- Стоимость сварочного оборудования Сс — 15000рублей;

- Норма годового износа N1 — 25%;

- Машино-час в работе (1987 час x 80%) Тмч — 1590час;

- Норма износа на 1 час работы оборудования N2, руб.

Произведем расчет износа на 1час работы сварочного оборудования:

Сс 15000руб. x 25%

N2 = ———- N2 = ————————— = 2, 36 руб.

Тмч 1590час

В нашем расчете оборудование работало без подготовительно-заключительного времени, т.е. полное штучное время 21,8 минут или 0,363часа (21,8 : 60), отсюда можно определить износ оборудования по норме на 1 погонный метр сваренного шва при газовой сварке:

,36руб. x 0,363 час = 0,86 руб.

Таблица 11 Годовой фонд рабочего времени в 2010 году

|

Месяцы |

Рабочие дни |

Сокращенные предпраздничные часы |

Фонд рабочего времени (час) |

Выходные и праздничные дни |

|

Январь |

16 |

— |

128,00 |

15 |

|

Февраль |

19 |

1 |

151,00 |

9 |

|

Март |

21 |

1 |

167,00 |

10 |

|

Апрель |

22 |

— |

176,00 |

8 |

|

Май |

19 |

1 |

151,00 |

12 |

|

Июнь |

21 |

1 |

167,00 |

9 |

|

Июль |

23 |

— |

184,00 |

8 |

|

Август |

21 |

— |

168,00 |

10 |

|

Сентябрь |

22 |

— |

176,00 |

8 |

|

Октябрь |

22 |

— |

176,00 |

9 |

|

Ноябрь |

20 |

1 |

159,00 |

10 |

|

Декабрь |

23 |

1 |

184,00 |

8 |

|

ИТОГО |

249 |

5 |

1987,00 |

121 |

Примечание: Продолжительность рабочей недели — 40 часов;

- Продолжительность рабочего дня — 8 часов.

Расчет Машино-часов: 1987 час x 80% = 1590 час.

2.4 Труд и заработная плата

Таблица 12 Часовые тарифные ставки электрогазосварщика, действующие в 2010 году в промышленных предприятиях

|

Разряды |

Часовая тарифная ставка (в рублях) |

Примечание |

|

1 |

11,62 |

|

|

2 |

12,82 |

|

|

3 |

14,21 |

Принят в расчете. |

|

4 |

15,87 |

|

|

5 |

18, 4 |

|

|

6 |

21,28 |

Для расчета заработной платы на погонную длину шва 1метра возьмем часовую тарифную ставку электросварщика третьего разряда и определим ставку на все затраченное время. Согласно наших расчетов общее время затрачено рабочим 49,4 мин или 0,823 часа.

Рассчитываем: 14,21 руб. x 0,823 часа = 11,69 руб.

Учтем КТУ 1,35 и районный коэффициент 1,15 и посчитаем:

,69 руб. x 1,35 x 1,15 = 18,15 руб., это заработная плата на 1м шва.

Произведем начисления на заработную плату:

Пенсионный фонд (ПФ) -20,6% 3,74 руб.

Фонд медицинского страхования (ФОМС) -3,1% 0,56 руб.

Фонд социального страхования (СС) -2,9% 0,53 руб.

Страхование от несчастных случаев -1,7% 0,31 руб.

Итого начислений 28,3% 5,14 руб.

Всего заработная плата с отчислениями составит:

,15 руб. + 5,14 руб. = 16,83 руб.

5 Составление нормативной калькуляции на 1 погонный метр сваренного шва

Для составления нормативной калькуляции оформим в форме таблицы и соберем все рассчитанные затраты по статьям и определим норму затрат на 1 погонный метр сваренного шва. Процент накладных расходов принят — 80%. Процент плановых накоплений принят — 25%.

Таблица 13 Калькуляция

|

№ п./п. |

Наименование сталей |

Сумма, руб. |

|

1. |

Расход материалов |

26,59 |

|

2. |

Расход электроэнергии |

— |

|

3. |

Износ сварочного оборудования |

0,86 |

|

4. |

Основная заработная плата |

11,69 |

|

5. |

Отчисление на заработную плату |

5,14 |

|

6. |

Накладные расходы 80% от заработной платы (12,79 руб. x 80%) |

9,35 |

|

7. |

Итого плановая себестоимость |

53,63 |

|

8. |

Плановые накопления 25% (138,54 руб. x 25%) |

13,41 |

|

Итого полная плановая стоимость на 1м сваренного шва. |

67,04 |

3. Охрана труда

1 Правила обращения с оборудованием и аппаратурой

При работе с ацетиленовыми генераторами прежде всего следует учитывать взрывоопасность смеси ацетилена с воздухом. Исходя из этого условия необходимо строго соблюдать следующие требования безопасности.

К обслуживанию ацетиленовых генераторов допускаются лица, достигшие 18-летнего возраста, знающие устройство и работу генератора.

Генератор предназначен для работы на открытом воздухе. Для временных сварочных работ допускается устанавливать аппарат в жилых и производственных помещениях объемом не менее 300 м ³.

Генератор необходимо устанавливать на расстоянии не менее 10 м от места работы горелки или резака, а также от любого другого источника пламени или нагреваемых приборов.

Для вскрытия барабанов с карбидом кальция нельзя применять обычные слесарные инструменты (молоток, зубило, ножи), так как при работе с ними может возникнуть искра. Допускается пользоваться омедненным инструментом или изготовленным из сплавов меди.

Барабан разрешается вскрывать на открытом воздухе под навесом. для хранения карбида кальция следует пользоваться герметически закрывающимися емкостями.

Запрещается загружать карбид кальция в мокрые ящики или корзины. Запрещается применять карбид тех грануляций, которые не указаны в эксплуатационной характеристике генератора.

Запрещается пользоваться удлиненными рукоятками винта для увеличения усилия при уплотнении крышки генератора..

Запрещается работать от генераторов без предохранительных затворов.

При работе генераторов необходимо постоянно следить за тем, чтобы не было утечки газа из кранов, пробок и других соединений.

Запрещается оставлять работающий генератор без надзора.

Прежде чем подойти к работающему генератору, необходимо убедиться, не тлеют ли рукавицы или спецодежда.

При неисправной работе генератора запрещается открывать крышку и вынимать корзину с горячим, неразложившимся карбидом. Это можно будет сделать только после остывания генератора по истечении 2 — 3 часов и выпуска газа через горелку или резак.

После окончания работы генератор необходимо разгрузить.

Очистку корзины и корпуса от ила необходимо производить только скребками из цветных металлов или сплавов.

Кaрбидный ил необходимо выносить в специально отведенные для него ямы или специальные ящики.

Генератор после очистки должен быть установлен в такое M~CTO, чтобы исключить доступ к нему посторонних лиц.

При выполнении газосварочных работ приходится иметь дело с баллонами со сжатыми сжиженными и растворенными газами. В процессе эксплуатации этих баллонов во избежание взрывов следует соблюдать крайнюю осторожность. Наиболее частыми причинами взрывов баллонов являются механические удары. Опасность взрыва возникает также при нагреве баллонов до высокой температуры, вследствие того, что внутри баллонов возрастает. давление газа. При эксплуатации баллонов необходимо соблюдать следующие меры безопасности.

Не допускать падения баллонов, а также ударов их друг о друга или с различными предметами.

Тщательно закреплять баллоны на рабочем месте, чтобы они случайно не упали.

Хранить баллоны следует в вертикальном положении, с плотно навинченными предохранительными колпаками, вентилями вверх. Для хранения баллонов должны быть оборудованы специальные гнезда или клетки с барьерами, которые предохраняют баллоны от падения.

Устанавливать баллоны следует на расстоянии не менее 5 м от очагов с открытым огнем. В летнее время их необходимо защищать от нагрева солнечными лучами.

Перемещать баллоны на небольшие расстояния разрешается путем перекатывания в слегка наклоненном положении, переносить баллоны на руках или на плечах запрещается. Перемещать баллоны из одного. помещения в другое только на специальных ручных тележках или на специальных носилках. Отбор газа из баллона следует производить через редуктор, предназначенный для данного газа и окрашенный в соответствующий цвет. Особая осторожность требуется при эксплуатации кислородных баллонов. Пepeд началом работы сварочная горелка или резак должны быть проверены на исправность работы и герметичность. При зажигании пламени необходимо сначала открывать кислородный вентиль, а затем — ацетиленовый. При гашении пламени необходимо первым закрывать ацетиленовый вентиль, а затем кислородный.

Шланги следует предохранять от попадания на них искр, огня, раскаленных или тяжелых предметов. Нельзя допускать перегибов и загрязнений шлангов масляными или жирными веществами. Сварку и резку необходимо производить обязательно в специальных очках с защитными светофильтрами, выбираемыми в зависимости от мощности пламени. Все сварочные работы следует производить только в спецодежде.

3.2 Противопожарные мероприятия

Для устранения причин, способствующих возникновению пожаров, необходимо выполнять следующие противопожарные мероприятия:

- нельзя хранить в рабочем помещении или рабочей зоне легковоспламеняющиеся или огнеопасные материалы;

- необходимо защищать деревянные настилы от воспламенения листовым железом или асбестом;

- каждый сварочный пост должен иметь огнетушитель, бачек или ведро с водой, а также ящик с песком и лопатой;

- после окончания сварочных работ следует проверять рабочее помещение и зону, где производились сварочные работы, и не оставлять открытого пламени и тлеющих предметов.

3.3 Охрана окружающей среды

В соответствии с конституцией и интересах ныне живущих будущих поколений принимают меры для охраны и рационального не пользования земли и ее недр, водных ресурсов, растительного и живого мира, для сохранения в чистоте воздуха и воды.

Охрана использования водных ресурсов предусматривает мероприятия по возведению сооружений для забора воды из водоемов, чистки сточных вод. Охрана и рациональное использование минеральных ресурсов предусматривает мероприятия по совершенствованию методов разработки месторождения полезных ископаемых, обогащения руд, не использование отходов, металлургического производства и минимальная деятельность предприятий не должна нарушать нормальных условий работы других предприятий, улучшать бытовые условия. С этой целью предусматривается меры борьбы с шумом, выбросами, воздействие электрических и магнитных полей. Шум, создаваемый сварочным оборудованием, должен быть минимальным. Источники питания сварочной дуги, а так же ряд электрических устройств, принимаемых сварочных автоматах, и полуавтоматах, создают помехи радио и телеприемнику. С целью устранения этого явления во всех типах сварочного оборудования, устанавливают помехозащитные

кислородный сварка батарея труба

ЛИТЕРАТУРА

[Электронный ресурс]//URL: https://inzhpro.ru/kursovaya/pech-dlya-bani/

1. Безопасность труда инструкция №21, 1989г.

- Виноградов В.С. Оборудование и технология дуговой автоматической и механизированной сварки: Учеб. для проф. учеб. заведений. — 2-е изд., стер. М.: Высшая школа;

- Изд. Центр «Академия», 1999г.

- Левадный В.С., Бурлака А.П. Сварочные работы. ООО «Аделант», 2005г.

- Макиенко Н.И.

Слесарное дело с основами материаловедения. М., «Высшая школа», 1974г.

- Покровский Б.С. Справочник слесаря: Учеб. пособие для нач. проф. образования. — М.: Издательский центр «Академия», 2003г.

- Рыбаков В.М.

Сварка и резка металлов: Учебник для сред. Проф.-техя.

Училищ.- 2-е изд., испр.-М.: Высш. школа, 1979г.

- Сварка и резка материалов: Учеб. пособие для нач. проф. образования!

М.д. Баннов, Ю.В. Казаков, М.Г. Козулин и др.; Под ред. Ю.В. Казакова. -3- е изд., стер. — М.: Издательский центр «Академия», 2003г.

- Чебан В.А. Сварочные работы: учеб. пособие. Изд.-2-е- Ростов-на-Дону: феникс, 2005г.