Геолого-разведовательные работы в Западной Сибири были начаты в 1934 г. по инициативе академика И.М. Губкина. Среди открытых в этих краях месторождений на территории Томской области на Нижне-Вартовском своде на правобережье среднего течения реки Оби находится Соснинское нефтяное месторождение. Нефти Нижне-Вартовского (всего на нем расположено 8 нефтяных месторождений) свода отличаются сравнительно низкой плотностью (до 0,875), сернистостью (не более 1,67 % мас. серы), смолистостью (не более 1,67: мас. силикагелевых смол) и содержат значительное количество фракций, выкипающих до 350 о С (от 47 до 62 % мас.).

Из всех топлив Западной Сибири можно получать реактивные топлива, отвечающие требованиям ГОСТ на топливо ТС-1. Топлива отличаются относительно высокой теплотой сгорания, малым содержанием серы и отсутствием меркаптановой серы. Наиболее высок выход реактивных топлив, выделенных из правдинской, мегионской и соснинской нефтей.

Нефти Западной Сибири являются хорошим сырьем для получения топлив и масел, не уступающим по качеству и выходам тех же нефтепродуктов основных нефтей восточных районов России и по некоторым показателям превосходящим их.

Среди нефтей Западной Сибири высоким выходом светлых и масел, а также высоким качеством фракций отличается соснинская нефть.

нефть фракция нельсон

1. Формирование структуры НПЗ

1 Характеристика исходной нефти и фракций, выделенных из нее классификация нефти по ГОСТ Р 51858-2002

По классификации нефтей по ГОСТ Р 51858-2002 Соснинская нефть является легкой (тип 1) и высокосернистой (класс 3).

Она содержит 29,6 % мас. бензиновых фракций, выкипающих до 200оС, 1,38 % мас. газов и 61,8 % мас. светлых. Такая нефть перерабатывается по двухколонной схеме атмосферного блока.

Классификация нефти по ОСТ 38.1197-80

По ОСТ 38.1197-80 эта нефть классифицируется:

- по содержанию серы — 0,93 % мас., класс II, сернистая;

- по содержанию фракций, выкипающих до 350оС — 61,8 % мас., тип Т1, высокопотенциальная;

- по потенциальному содержанию базовых масел — 18,6 % мас. на нефть, группа М2 или М3;

- по качеству выпускаемых масел — ИВ = 85, подгруппа И3;

- по содержанию парафиновых углеводородов — 1,27 % мас., вид П2, парафинистая.

2 Обоснование ассортимента получаемых продуктов

Переработка нефти осуществляется по трем основным вариантам:

Физико-химические свойства нефти

... нефтях содержится больше бензиновых фракций, относительно мало смол и серы. Из нефтей этого типа вырабатывают смазочные масла высокого качества. Тяжелые нефти характеризуются высоким содержанием смол. Чтобы получить из них масла, ... проводить расчеты с большей точностью. Чаще всего, говоря о свойствах нефти и нефтепродуктов, используют термин «относительная плотность». Она рассчитывается, исходя ...

При топливном варианте из нефти получают компоненты различных топлив.

Этот вариант в свою очередь делится на два вида в зависимости от глубины переработки нефти: топливный вариант с глубокой переработкой и топливный вариант с неглубокой переработкой. По первому подварианту из нефти извлекаются только светлые нефтепродукты, а мазут используется в качестве котельного топлива. Переработкой мазута с применением современных каталитических процессов можно получить дополнительное количество компонентов топлив причем иногда довольно значительное. Это реализуется при топливном варианте с глубокой переработкой.

Вторым вариантом является топливно-масляный вариант, при использовании которого из мазута производят компоненты базовых масел. Этот вариант оправдан в случае, когда нефть содержит значительное количество базовых масел (не менее 8 %), обладающих высоким качеством (индекс вязкости их должен быть не менее 85 пунктов).

Соснинская нефть содержит значительное количество дистиллятных и остаточных масел (18,6 % мас. на нефть), их индекс вязкости равен 85 пунктам, то есть производство из данной нефти масел экономически оправдано.

Третий вариант — нефтехимический. Этот вариант представляет собой формирование объединения нескольких заводов, при котором нефтеперерабатывающий завод выступает в качестве поставщика полуфабрикатов для нефтехимических заводов, производящих разнообразные продукты народного хозяйства.

Ассортимент получаемых продуктов согласно заданию: Газ, НК-85, 85-120, 120-180, 180-230, 230-280, 280-350, 350-500 и >500 о С.

В случае переработки нефти по топливно-масляному варианту вакуумный газойль (фракция 350-500 о С) разделяется на узкие фракции шириной примерно 50о С. Это связано с тем, что процессы производства нефтяных базовых масел основаны на растворении различных фракций в селективных растворителях, а более узкие фракции более однородны по химическому составу и подобрать для них подходящий растворитель проще. Так как в задании указано, что вакуумный газойль на установке АВТ получается одной фракцией, делаем вывод, что переработку нефти осуществляем по топливному варианту. Газ содержится в нефти в количестве 1,38 % мас. Он содержит 10,9 % пропана и 63,8 % бутанов. Его можно разделить на индивидуальные газы с помощью установки ГФУ или использовать как топливо на заводе.

НК — 85 о С находится в нефти в количестве 6,1 %, не содержит серы, имеет плотность 0,6746 и октановое число 67,0. Фракции, выкипающие до 60о С, состоят только из парафинов, а фракция 60-95о С содержит 62 % парафинов. То есть НК-85о С можно направить на установку установки изомеризации для получения компонента бензина с высоким октановым числом.

-120 о С присутствует в нефти в количестве 6,2 %. Она содержит 3 % ароматических углеводородов, 38 % нафтенов и 59 % парафинов. Ее можно направить на установку каталитического риформинга. Октановое число 85-120о С не указано.

-180 о С содержится в нефти в количестве 12,7 % мас., практически не содержит серы, состоит преимущественно из парафинов и нафтенов. Она входит в состав как бензинов, так и керосинов (реактивного топлива).

Ее можно направить на установку риформинга для получения бензинов или объединить с фракцией 180-230о С для производства реактивных топлив.

- 230 о С ходит в состав керосинового дистиллята 120-230о С, о котором в справочнике данных нет. Они должны быть близки к свойствам фракции 120-230о С.

Проведем сравнение этих характеристик с реактивным топливом ТС-1. Для топлива рассмотрены свойства, которые есть у фракции. Видно, что фракция 120-240 о С очень близка к топливу по фракционному составу, плотности, температуре застывания, теплоте сгорания (низшей).

Фракция не содержит меркаптановой серы, общая сера содержится в количестве 0,02 %, то есть фракцию не надо подвергать гидроочистке.

- 280 о С является фракцией дизельного топлива.

-350 о С также является фракцией дизельного топлива. Проводим сравнение характеристик фракции 240-350о С (наиболее близкой по фракционному составу к фракции 240-350о С) и дизельных топлив — летнего и зимнего.

Фракция 240-350 о С имеет высокое цетановое число и близка к товарному топливу по фракционному составу. Фракция может использоваться для производства летнего топлива и нуждается в гидроочистке для удаления сернистых соединений.

-500 о С — вакуумный газойль. Получается разделением мазута на вакуумном блоке. Широко используется как сырье установок каталитического крекинга. Содержит базовые масла с высоким индексом вязкости, то есть, может использоваться при производстве масел.

>500 о С — остаток вакуумной перегонки мазута. Гудрон. Используется в процессах висбрекинга, коксования и производства битума. Может также использоваться при производстве остаточных масел.

3 Краткая характеристика технологических установок, входящих в состав НПЗ

Установка ЭЛОУ-АВТ. Установка предназначена для очистки нефти от влаги и солей, и для первичной разгонки нефти на фракции, использующиеся как сырье для процессов дальнейшей переработки.

Таблица 1

|

Статьи баланса |

% мас. |

Тыс. т/год |

|

Взято: Нефть сырая |

101,0 |

7070 |

|

Итого |

101,0 |

7070 |

|

Получено: |

||

|

Нефть обезвоженная |

100,0 |

7000 |

|

Вода |

0,5 |

35 |

|

Потери |

0,5 |

35 |

|

Итого |

101,0 |

7070 |

Каталитическая изомеризация. Процесс каталитической изомеризации предназначен для получения изобутана, изопентана, а также для повышения октанового числа низкокипящих бензинов. На проектируемом нами заводе процесс используется для повышения октанового числа низкокипящих бензиновых фракций. Некоторые компоненты высокооктановых бензинов, в частности катализат риформинга, не могут быть использованы непосредственно в качестве товарного бензина из-за недостаточной концентрации легких пусковых фракций. Требуемый фракционный состав обеспечивает добавление легких бензиновых фракций, октановое число которых должно быть близко к октановому числу данных бензинов. Такими фракциями являются легкие изопарафины состава С5-С8. Сущность процесса заключается в каталитическом превращении легких н-парафинов в соответствующие изопарафины.

Сырьем процесса в нашем случае служат нормальный пентан и фракция НК-85°С. Скорость изомеризации н-парафинов возрастает с увеличением молярной массы.

Процесс каталитической изомеризации может производиться при различных температурах. Снижение температуры способствует увеличению содержания разветвленных углеводородов в изомерной смеси. Процесс целесообразно проводить при максимально низкой температуре. Условия в значительной степени зависят от применяемых катализаторов. Катализаторы процесса бифункциональные. В качестве гидрирующих компонентов выступают платина, палладий, никель, нанесенные на основу, которой служат галоидированный оксид алюминия или цеолиты. Различают три вида изомеризации — высокотемпературную, протекающую при температуре 360о С и давлении 3,5 МПа, среднетемпературную (давление 2 МПа, температура 260о С) и низкотемпературную (температура 140о С, давление 3 МПа).

Для этих процессов используются различные катализаторов. При высокотемпературном процессе используют катализаторы ИП-82 и ИП-62, которые содержат 0,4-0,6 % платины и 3-4 % фтора, нанесенные на носитель, изготовленный из оксида алюминия. При среднетемпературной изомеризации применяют, например, катализатор ИПМ-82, содержащий 0,4 % платины, нанесенный на цеолитсодержащую основу. Примером катализатора для низкотемпературной модификации процесса служит НИП-64, который содержит 0,4-0,6 % платины, промотированной 7-9 % хлора. Основой последнего катализатора служит оксид алюминия. Предлагается на проектируемом заводе использовать низкотемпературный процесс.

Продуктами установки являются сухой предельный газ, использующийся на заводе как топливо и сырье для производства водорода, а также изопентаны и изогексаны, являющиеся компонентами автомобильного бензина.

Каталитический риформинг. Процесс каталитического риформинга используется для увеличения октанового числа прямогонных бензинов и получения низкомолекулярных ароматических углеводородов — бензола, толуола и ксилолов. В нашем проекте процесс направлен на производство высокооктановых компонентов бензинов. Повышение октанового числа происходит за счет протекания реакций ароматизации различных углеводородов — то есть превращения углеводородов различных гомологических рядов в ароматические. Также в процессе риформинга получают водородный газ, который используют в гидрогенизационных процессах.

Процесс каталитического риформинга проводится при температуре 430-530о С; давлении — 3-3,5 МПа; объемной скорости подачи сырья 1,5-3 ч-1 и кратности циркуляции водородсодержащего газа 800-1800 нм3/м3 сырья.

Сырьем процесса в нашем случае служит прямогонная фракция 62-180оС. На практике к прямогонным бензиновым фракциям иногда добавляют гидроочищенные бензины термических процессов (15%), а также бензины гидрокрекинга и гидроочистки. В нашем проекте мы направляем на риформинг также бензины гидрокрекинга и гидроочистки.

Процесс риформинга, как явствует из названия, является каталитическим. Катализаторы процесса бывают монометаллическими и полиметаллическими.

К монометаллическим относится платиновый катализатор, содержащий 0,3-0,8 % платины, отложенной на галоидированной окиси алюминия (0,3-0,8 платины на Al2 O3 с добавкой хлора (0,6-1,6 % мас.)).

Катализаторы риформинга относятся к типу бифункциональных. В них реализуются следующие функции: гидрирующая — дегидрирующая, которая возложена на металл, и кислотная, выполняемая галоидированным оксидом алюминия: изомеризация и крекинг.

В состав катализатора могут входить другие металлы: рений, иридий, германий, олово, свинец и пр.

Бимиталлические катализаторы — платиново-рениевый, платиново-оловянный, платиново-рениево-германиевый — обладают более высокой активностью в реакциях ароматизации парафинов, обладают большей стабильностью, дешевле и имеют больший срок службы. Их высокая стабильность объясняется снижением коксообразования. Рений способствует гидрированию ненасыщенных соединений — источников кокса.

Гидроочистка. Назначение процесса гидроочистки — удаление серо-, азот- и кислородсодержащих органические соединений, снижение содержания непредельных углеводородов, смолисто-асфальтовых веществ и металлоорганических соединений.

Сырьем процесса могут служить нефтяные фракции от бензина до гудрона.

Условия процесса: температура 350-420о С; давление 3-15 МПа; объемная скорость подачи сырья 1-10 ч-1; кратность циркуляции ВСГ 100-1000 нм3 /м3 сырья.

Основными реакциями процесса являются реакции гидрирования сернистых, азотистых и кислородсодержащих соединений, с последующим удалением из продуктов реакции получившихся соединений этих элементов. При этом сера, содержащаяся в сероорганических веществах переводится в сероводород, азот — в аммиак, а кислород — в воду. Затем сероводород отделяется от продуктов реакции промывкой абсорбентом. В качестве абсорбента чаще всего используют водные растворы этаноламинов. В специальных условиях (повышенная температура и пониженное давление) сероводород отделяется от абсорбента и направляется на производство серы или серной кислоты.

Легче всего гидрируются кислородосеросодержащие соединения, сложно азотсодержащие соединения.

Побочными реакциями гидроочистки являются реакции гидрирования непредельных углеводородов, гидрокрекинг, коксообразование.

Катализаторами процесса являются оксиды или сульфиды металлов (Со, Ni, Мо, W, Сr), нанесенные на оксид алюминия. Основные две группы катализаторов — алюмокобальтмолибденовые и алюмоникельмолибденовые катализаторы.

Вторая группа характеризуется более высокой активностью в реакциях гидрирования азоторганических соединений и ароматических углеводородов.

На проектируемом НПЗ гидроочистке подвергаются только фракции 230-350о С, то есть фракции дизельного топлива. Фракция 240-350о С содержит 0,45 % мас. серы. В состав сырья установки гидроочистки дизельного топлива входит также легкий газойль коксования. Примем, что суммарное содержание серы в сырье установки составляет 1,00 % мас. Содержание серы в летнем дизельном топливе составляет 0,2 % мас. Содержание серы в бензине-отгоне принимаем 0,1 % мас., согласно [4].

На 100 % сырья имеет место следующий выход продуктов[2]:

гидроочищенное дизельное топливо 97,1

бензин отгон 1,1

потери 1,0

Остальное составляют топливный газ и сероводород.

Выход сероводорода в % мас. на сырье определяем по формуле:

2 S =( [ S0 — ∑ S * xi ] * 34 ) / 32,

где Sо содержание серы в исходном сырье, % мас.;

- содержание серы в конечных продуктах процесса, % мас.;

- выход гидроочищенных продуктов в долях от единицы;

— молекулярная масса сероводорода;

-атомная масса серы

H2S= (0,14-0,1*(0,972+0,015))*34/32 = 0, 04

Материальный баланс установки гидроочистки реактивного топлива приведен в табл. 2. Количество легкого газойля коксования определено из материального баланса установки замедленного коксования.

Таблица 2. Материальный баланс установки гидроочистки дизельного топлива

|

Процессы и продукты |

% на сырье установки |

% на нефть |

|

Поступило: |

39,60 |

10,74 |

|

фракция 230-280 о С |

49,70 |

13,48 |

|

фракция 280-350 о С |

10,70 |

2,90 |

|

легкий газойль коксования |

1,70 |

0,46 |

|

водородсодержащий газ в том числе водород |

(0,43) |

(0,07) |

|

Итого |

101,70 |

27,58 |

|

Получено: |

97,10 |

26,33 |

|

гидроочищенное дизельное топливо |

1,10 |

0,30 |

|

бензин-отгон |

0,85 |

0,23 |

|

сероводород |

1,65 |

0,45 |

|

газ топливный |

1,00 |

0,27 |

|

потери |

||

|

Итого |

101,70 |

27,58 |

Коксование. Сырьем установки является гудрон. Продуктами процесса — кокс, тяжелый газойль, легкий газойль, бензин — отгон, газ и головка стабилизации. Процесс ведут при температуре 500-5200С и давлении, незначительно отличающемся от атмосферного.

Производство битума. Сырьем является гудрон, поверхностно-активные вещества. Продуктами — дорожные и строительные битумы, отгон, служащий компонентом котельного топлива, а также газы окисления.

Параметры процесса: температура на выходе из печи 180-2500С, в окислительной колонне не выше 900С, давление 0,3-0,8 МПа, расход воздуха 50-400 м3/т битума. Гудрон распределяется между установками коксования и производства битумов в соотношении примерно 8 : 2.

Алкилирование. Назначение процесса: получение высокооктанового компонента бензина. Процесс протекает при температуре 0-100С, давлении 0,3-1,2МПа, объемной скорости 0,1-0,6 ч-1. Катализатор — 98%-ная кислота. Процесс идет с выделением тепла, которое отводят в зависимости от конструкции реактора через стенку или за счет испарения части сырья. Сырье: бутан-бутиленовая фракция. Продукты: легкий алкилат (также носит название алкилбензин — компонент автомобильного и авиационного бензина), тяжелый алкилат (или автоалкилат — используется при производстве осветительного керосина и как компонент дизельного топлива), пропан, бутан, пентан.

Производство серы. Основным процессом получения серы является процесс Клауса. Он основан на реакциях окисления сероводорода в одну или две стадии.

При двухстадийном процессе имеют место реакции:

2H2S + 3O2 2SO2 + 2H2O + 520 кДж;

H2S + SO2 3S + 2H2O + 95 кДж;

Одностадийный процесс (реакция прямого окисления):

H2S + O2 2S + 2H2O + 615 кДж;

Выход серы зависит от соотношения воздуха и кислого газа. Оно должно обеспечить объемное соотношение Н2 S:SO2 = 2:1. Любое отклонение снижает выход серы. В печи степень превращения сероводорода в серу составляет не более 60 %. Дальнейшее превращение проводят в конверторах (в 2 или в 3 ступени).

Степень конверсии в печи растет с увеличением температуры. В конверторах обратная зависимость: чем ниже температура, тем выше конверсия. Температура процесса поддерживается минимальной, но достаточной для того, чтобы сера не конденсировалась на поверхности катализатора (температура кипения серы 444о С).

Чем ниже давление в системе, тем выше степень конверсии серы. Значение давления зависит только от гидравлического сопротивления аппаратов. В качестве катализаторов применяют бокситы — гидраты (Al2O3) и оксиды железа, а также примеси — SiO2, TiO2, CaO, MgO, P2O5 и др.

Производство водорода.

Водородный баланс проектируемого НПЗ.

Таблица 3 Материальный баланс завода по водороду

|

Наименование установки |

% на нефть |

|

Взято: |

|

|

Каталитический риформинг |

+0,16 |

|

Израсходовано: |

|

|

Изомеризация |

-0,02 |

|

Гидроочистка дизельных фракций |

-0,07 |

|

Блок гидроочистки каталитического крекинга |

-0,37 |

|

Итого |

-0,46 |

|

Дебаланс по водороду |

-0,30 |

Следовательно, необходимо производство водорода в количестве 0,30 % на нефть.

Оно осуществляется методом паровой конверсией метана в печи при 800-900о С и 2,4-2,2 МПа над никелевым катализатором. Конверсия метана водяным паром может быть описана реакциями:

CH4 + H2O CO + 3H2 и СО + Н2О СО2 + Н2 + 41,0 кДж

2. Методы оценки структуры НПЗ

.1 Определение глубины переработки нефти

Наиболее старым и зарекомендовавшим себя показателем совершенства структуры НПЗ является глубина переработки нефти. Глубину переработки нефти определяют по формуле

ГП.Н. = ((GH -M-П- GС.Г. ) / GН ) *100

где Гп.н. — глубина переработки нефти, %;н — объем переработанной нефти, %;

М — объем производства мазута (котельного топлива);с.г. — количество сухого газа от переработанной нефти, используемого как топливо;

П — безвозвратные потери нефти.

В нашем проектен = 100 %;

М = 6,26 %;с.г. = 2,73;

П = 1,54+1,19 = 3,18

Глубина переработки соснинской нефти составляет

Гп.н. = 100 * (100 — 6,26 — 2,73 — 3,18) / 100 = 87,83 %.

То есть, при реализации данной схемы 87,83 % нефти будет превращено в светлые нефтепродукты.

Показатель глубины переработки нефти с точки зрения экономики несовершенен. Все процессы качественного совершенствования топлив, не затрагивающие количество произведенного мазута, не изменяют и показатель глубины переработки. Сюда относят каталитический риформинг, алкилирование, изомеризацию, гидроочистку и др. Таким образом, однозначной корреляции между глубиной переработки нефти и степенью прогрессивности технологической структуры НПЗ не существует. Это не уменьшает значения показателя глубины переработки нефти (Гп..н..) в обобщенной оценке технического прогресса нефтепереработки. У него свое назначение, отраженное в его названии, — показать насколько полно превращается сырая нефть в моторное топливо, масла и сырье для нефтехимии. Углубление переработки нефти достигается с помощью капиталоемких и энергоемких процессов: каталитического крекинга, гидрокрекинга, коксования, висбрекинга, газификации тяжелых остатков и других. Вследствие этого в целом наблюдается снижение уровня рентабельности продукции при увеличении Гп..н… Тем не менее, дальнейшее увеличение показателя Гп..н.. необходимо, во -первых, потому, что оно обеспечивает некоторый прирост массы прибыли, а во — вторых, расширяет ресурсную базу промышленности технического углерода и нефтехимической промышленности. Причина низкой рентабельности продукции НПЗ с большой глубиной переработки нефти помимо прочего в том, что ее экономический эффект в значите льной части реализуется за пределами нефтеперерабатывающих заводов. Он достается специализированным нефтехимическим предприятиям, заводам технического углерода, электродным заводам и т. д.

Подобная «трансляция» эффекта углубления переработки нефти исключается на тех НПЗ, которые создают собственный нефтехимический блок и вовлекают во вторичную переработку большую долю светлых дистиллятов с установок АВТ. Примеры этому Московский НПЗ, «Салаватнефтеоргсинтез», «Орскнефтеоргсинтез». Таким образом, тенденция к снижению уровня рентабельности по мере увеличения глубины переработки нефти реализуется со значительными отклонениями в зависимости от других условий.

Технический уровень большинства НПЗ России не соответствует передовому мировому уровню. В российской нефтепереработке основными проблемами отрасли, после низкого качества получаемых нефтепродуктов, остаются низкая глубина переработки нефти — (в России — 72%, в Европе — 85%, в США — 96%), отсталая структура производства — минимум вторичных процессов, и недостаточный уровень процессов, улучшающих качество получаемых продуктов. Еще одна проблема — высокая степень износа основных фондов, и, как следствие, повышенный уровень энергопотребления. На российских НПЗ около половины всех печных агрегатов имеют КПД 50 — 60% при среднем показателе на зарубежных заводах — 90%.

Рассматриваемый проектный НПЗ имеет достаточно высокий уровень технологической структуры (87,83%), что соответствует европейским показателям.

2.2 Индекс Нельсона и коэффициент сложности (рейтинг) НПЗ

В мировой проектной и исследовательской практике широко применяется коэффициент сложности НПЗ, который базируется на использовании индексов Нельсона.

Индекс Нельсона представляет собой отношение удельных затрат на сооружение установки любого процесса НПЗ к удельным затратам на установку первичной переработки нефти.

Такие коэффициенты были обоснованы и рассчитаны еще в 1960-е гг.

Нельсоном. Они получили название индексов Нельсона. Коэффициенты сложности составляют базовый элемент развитой В. Нельсоном методики оценки комплексности НПЗ. На основании индексов Нельсона и долей отдельных процессов, исчисленных по отношению к мощности первичной переработки нефти, определяется рейтинг сложности НПЗ. Он складывается как сумма произведений коэффициентов сложности каждого процесса в составе НПЗ на долю этого процесса. По существу это относительная средневзвешенная капиталоемкость переработки нефти на заводе с данной технологической схемой. Усредненные для элиминирования случайных факторов значения индексов Нельсона для различных процессов нефтепереработки приведены в работе:

Таблица 4

|

Процесс |

Индекс Нельсона Нельсона |

|

Прямая перегонка нефти |

1,0 |

|

Вакуумная перегонка нефти |

2,0 |

|

Термические процессы, |

5,0 |

|

в том числе: |

|

|

термокрекинг, висбрекинг |

2,75 |

|

замедленное коксование |

6,0 |

|

Каталитические процессы, |

|

|

в том числе: |

|

|

крекинг |

6,0 |

|

риформинг |

5,0 |

|

гидрокрекинг |

6,0 |

|

гидрооблагораживание |

3,0 |

|

гидроочистка |

2,0 |

|

Алкилирование, полимеризация |

10,0 |

|

Изомеризация, получение ароматических углеуглеводородов |

15,0 |

|

Производство масел |

10,0 |

|

Производство битума |

1,5 |

|

Производство водорода |

1,0 |

|

Производство оксигенатов (МТБЭ, ТАМЭ) |

10,0 |

Индексы Нельсона и рейтинги сложности НПЗ удобны для экспресс — оценки необходимых инвестиций в сооружение конверсионных установок и для экспертизы технико — экономического обоснования проектов нового строительства и реконструкции. Но у этих показателей есть особенность, обусловленная их сравнительно узким назначением: они характеризуют меру сложности технологической структуры НПЗ с затратной стороны (по капиталоемкости).

Это не недостаток, а специфическая функция данных показателей. Из них нельзя извлечь других аналитических свойств.

Для полной оценки степени совершенства технологической структуры НПЗ с экономических позиций показатели глубины переработки нефти, индексы Нельсона и рейтинги сложности оказываются недостаточными при всей их самостоятельной ценности. Известно, что та или иная глубина переработки нефти и соответствующий рейтинг сложности могут достигаться совершенно разными технологическими средствами.

Представим расчеты рейтинга сложности для спроектированного НПЗ

Таблица 4

|

Установки НПЗ |

Доля процесса |

Индекс Нельсона |

Рейтинг |

|

Установка АВТ |

1 |

1 |

1 |

|

Каталитический риформинг |

0,144 |

5 |

0,72 |

|

Каталитическая изомеризация |

0,0632 |

15 |

0,948 |

|

ГФУ предельных углеводородов |

0,0212 |

||

|

Гидороочистка дизельных фракций |

0,2758 |

2 |

0,5516 |

|

Каталитический крекинг с блоком предварительной очистки сырья |

|||

|

Блок годроочистки |

0,2474 |

2 |

0,4948 |

|

Блок каталитического крекинга |

0,231 |

6 |

1,386 |

|

Установка коксования |

0,1074 |

6 |

0,6444 |

|

Производство битумов |

0,0277 |

1,5 |

0,04155 |

|

ГФУ непредельных газов |

0,0492 |

||

|

Алкилирование бутан-бутиленовой фракции изобутаном |

0,0162 |

10 |

0,162 |

|

Установка производства серы |

|||

|

Производство водорода |

0,0201 |

1 |

0,0201 |

|

ИТОГО |

5,96845 |

Значительным неудобством при работе с данным показателем является отсутствие данных по индексам Нельсона для некоторых из процессов, имеющихся на спроектированном заводе. Можно идти несколькими путями:

игнорировать эти процессы, предполагая, что они выполняют вспомогательную функцию подготовки сырья для других процессов (например ГФУ для алкилирования),

приравнивать индексы «по смыслу» — с учетом технологической близости процессов (например, ГФУ, как процесс, основанный исключительно на физическом разделении фракций уравнять с прямой перегонкой);

рассмотреть стоимость объектов по данным, например, в Интернете и произвести вычисление соответствующих индексов.

Для упрощения процедуры мы пока ограничились первым вариантом.

В целом по нефтепереработке Росси рейтинг сложности составляет 4,017.

На данном НПЗ рейтинг сложности равен 5,96845 , т.е. выше, чем средний рейтинг по России.

.3 Кластерный анализ

.3.1 Определение коэффициента технологического совершенства структуры (КТСС) спроектированного НПЗ (меры сходства с эталонной

Чтобы оценить с единых экономических позиций противоречивые данные о воздействии процессов углубленной переработки нефти на уровень рентабельности и размер прибыли, необходим специальный показатель степени совершенства технологической структуры НПЗ. Из его названия следует, что к нему предъявляются высокие требования и отношении содержательности, информативности и оптимизационных свойств. Он должен характеризовать не просто технологическую сложность завода, но и степень совершенства его технологической структуры, которая выявляется в конечных экономических результатах.

В отличие от затратных по содержанию индексов Нельсона и рейтингов сложности такой показатель отражал бы меру оснащения НПЗ прогрессивными процессами и одновременно количественное влияние на обобщенные экономические результаты, например, на массу прибыли или чистой продукции. Таким образом, показатель призван синтезировать технологический и экономический аспекты развития схем переработки нефти. Представляется важным, чтобы это было обеспечено анализом фактического влияния структуры процессов на экономические результаты работы НПЗ, а не путем конструирования бессодержательных коэффициентов, основанных на методических суррогатах (балльных оценках и т.п.).

Образцом в данном отношении являются индексы Нельсона и рейтинги сложности, которые имеют ясное экономическое содержание. Поэтому при построении показателя совершенства структуры НПЗ следует исходить из очевидных по определению обстоятельств:

.Технологическая структура НПЗ представляет соотношение удельных весов мощностей технологических процессов, выраженных в процентах к мощности первичной переработки нефти.

.Существует технико-экономический ориентир (эталон) структуры процессов, характеризующийся выраженными экономическими преимуществами по сравнению с фактической технологической структурой конкретного НПЗ, компании, отрасли.

.Возможно определение меры близости фактической структуры НПЗ к эталонной, причем в ее расчете учитывается различие относительной значимости вклада отдельных процессов в конечный экономический результат (например, в массу прибыли).

.Рассчитанная мера близости фактической и эталонной структур с учетом пункта 3 прямо соотносится с резервом увеличения массы прибыли НПЗ за счет ввода прогрессивных конверсионных процессов в технологическую схему.

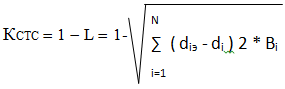

В теории кластерного анализа и теории распознавания образов известны разные приемы определения меры сходства объектов от элементарных до очень сложных. Самый простой — через среднее нормированное расстояние между сравниваемыми структурами. При этом мера сходства (в данном случае близость к эталону) выражается разностью:

КСТС = 1 — L

где КСТС — это коэффициент совершенства технологической структуры НПЗ (мера сходства с эталонной структурой);

- среднее нормированное расстояние между фактической структурой технологических процессов конкретного НПЗ и эталонной.

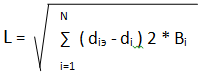

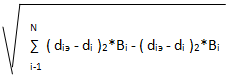

Поскольку структура технологических процессов по определению N — мерное пространство, то нельзя определять расстояние между сопоставляемыми структурами иначе как длину вектора с координатами (diЭ — di)

где Bi — коэффициенты значимости (участия) i-ого технологического процесса в образовании массы прибыли НПЗ нормированные относительно значимости процесса прямой перегонки;

- количество технологических процессов.

Поскольку расстояния (diЭ — di) представлены в формуле абсолютными разностями, то они (точнее их квадраты) взвешиваются непосредственно по относительным характеристикам экономической эффективности процессов Bi.

Тогда показатель совершенства технологической структуры КСТС будет иметь вид:

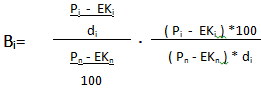

Важнейшим условием адекватности показателя КСТС существу решаемой проблемы является объективное определение Bi — коэффициентов, характеризующих вклад каждого i- го процесса в образование массы прибыли или чистой продукции НПЗ на один процент удельного веса. Величина Bi, должна прямо характеризовать соотношение вклада i- го процесса в создание массы прибыли с аналогичным вкладом процесса первичной переработки нефти. Тогда Bi смогут выполнять роль относительной характеристики экономической эффективности соответствующих процессов. Для первичной переработки нефти ее величина равна единице. Чтобы полностью учесть влияние процесса на экономику НПЗ с затратной стороны, его вклад в формирование конечного экономического показателя уменьшается на плату за капитальные вложения. Отсюда выводится способ определения величины Bi :

где Рi — величина прибыли или чистой продукции, обеспечиваемой вводом в схему НПЗ i-ого технологического процесса;

- капитальные вложения, необходимые для ввода i-ого процесса;

Е — цена инвестиционных ресурсов, доли единицы;

- объем прибыли или чистой продукции процесса первичной переработки нефти;

- капитальные вложения в сооружение установки первичной переработки нефти;

Смысл Bi — очевиден. В числителе формулы стоит размер прибыли (за вычетом платы за инвестиции), приходящийся на один процент удельного веса i-го процесса в структуре завода. В знаменателе — аналогичный показатель для процесса первичной переработки нефти. В результате деления получается относительная оценка экономической роли каждого процесса в формировании конечного экономического показателя работы НПЗ.

Величины Bi были рассчитаны авторами путем последовательного включения в схему нефтеперерабатывающего завода отдельных конверсионных процессов и определением соответствующих приростов массы прибыли (или объема чистой продукции) прямым счетом. Расчеты базировались на анализе технико-экономических показателей работы уфимских нефтеперерабатывающих предприятий и статистических материалах, характеризующих их деятельность.

Рассчитанные на основе объемов чистой продукции, массы прибыли по всем технологическим процессам НПЗ, доли каждого процесса по отношению к объему первичной переработки нефти на предприятии и платы за инвестиции коэффициенты значимости вторичных процессов в формировании экономического результата углубления переработки нефти сведены в табл. 5.

В силу региональных или ситуационных различий цен на ресурсы (нефть, энергию), технического уровня установок, условий сбыта нефтепродуктов коэффициенты Вi могут быть несколько разными для отдельных НПЗ. Но в целом они отражают объективно детерминированное соотношение экономической роли процесса первичной переработки и конверсионных процессов.

Определенные таким образом коэффициенты значимости процессов Вi представляют собой веса, придаваемые индивидуальным нормированным расстоянием (diэ — di) в расчете КСТС приобретает характер прямой технико-экономической оценки близости фактической массы прибыли к максимальной, достижимой при эталонной технологической структуре. Следовательно, ее можно непосредственно применять для выбора рациональной стратегии развития технологических схем конкретных НПЗ при установленных Вi и известных фактических и эталонных предельных весах технологических процессов di и diэ.

Таблица 5 Коэффициенты значимости (Вi) процессов

|

Процесс |

Коэффициенты значимости процесса в формировании прибыли |

|

|

Первичная переработка нефти |

1,00 |

|

|

Термический крекинг |

0,41 |

|

|

Каталитический крекинг |

1,69 |

|

|

Каталитический риформинг |

1,67 |

1,75 |

|

Гидроочистка дизельного топлива |

2,20 |

|

|

Изомеризация |

1,93 |

|

|

Коксование |

1,51 |

|

|

Алкилирование |

1,96 |

|

|

Гидроочистка бензина |

1,07 |

|

|

Гидрокрекинг |

0,42 |

В [19] были сформированы эталонные величины удельных весов технологических процессов НПЗ для расчѐта коэффициентов еѐ совершенства на отдельных предприятиях представлены в табл. 6.

Таблица 6 «Эталонный удельный вес (diэ) установок»

|

Процесс |

Эталонный удельный вес, в % к мощности первичной переработки |

|

Термический крекинг и висбрекинг |

12,0 |

|

Каталитический крекинг |

20,0 |

|

Каталитический риформинг |

17,0 |

|

Гидрокрекинг |

4,0 |

|

Гидроочистка |

50,0 |

|

Коксование |

5,0 |

|

Алкилирование |

2,0 |

|

Изомеризация |

4,0 |

|

Производство масел |

3,0 |

|

Производство битума |

3,0 |

Эталонная структура, установленная авторами [19], оказалась близка к среднеевропейской, сложившаяся в результате экономной инвестиционной политики под влияние рыночных факторов и внутренней закономерности развития нефтепереработки. Она обеспечивает производство всего количества бензина с оптимальными характеристиками, рассчитанными в параграфе 10.3; дизельного топлива с содержание серы меньше 0,1%; необходимого объема кокса, масел и битума.

Применим данную теорию к спроектированному нами производству.

Таблица 7

|

Установка |

Коэффициенты значимости (Bi) процессов |

Эталонный удельный вес (diэ) установок |

Фактический вес, в долях |

(diэ-di)*Bi |

|

Установка АВТ |

1 |

0,01 |

||

|

Каталитический риформинг |

1,67 |

0,2 |

0,144 |

0,09352 |

|

Каталитическая изомеризация |

1,93 |

0,04 |

0,0632 |

-0,044776 |

|

ГФУ предельных углеводородов |

0,0212 |

|||

|

Гидороочистка дизельных фракций |

2,2 |

0,5 |

0,2758 |

0,49324 |

|

Каталитический крекинг с блоком предварительной очистки сырья |

||||

|

Блок каталитического крекинга |

1,69 |

0,2 |

0,231 |

-0,05239 |

|

Блок годроочистки |

1,75 |

0,5 |

0,2474 |

0,44205 |

|

Установка коксования |

1,51 |

0,05 |

0,1074 |

-0,086674 |

|

Производство битумов |

0,03 |

0,0277 |

||

|

ГФУ непредельных газов |

0,0492 |

|||

|

Алкилирование бутан-бутиленовой фракции изобутаном |

1,96 |

0,02 |

0,0162 |

0,007448 |

|

Установка производства серы |

||||

|

Производство водорода |

0,0201 |

|||

|

ИТОГО |

0,852418 |

На основе полученных данных подсчитаем коэффициент совершенства технологической структуры НПЗ Кстс:

Кстс = 1 — 0,852418 = 0,147582 ≈ 0,147.

Как видно из расчета, у этого показателя для нас тот же недостаток, что и у индекса Нельсона: он описывает не все установки. Как и в случае с индексом Нельсона, игнорируем лишние объекты.

Анализ КСТС позволяет оценить резервы увеличения показателя совершенства технологической структуры до уровня эталона, выявить возможности вторичных процессов углубления переработки нефти.

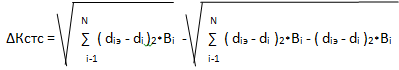

Резервы КСТСi повышения эффективности производства, увеличения КСТС за счет доведения долей технологических переделов предприятия d i до эталонного уровня могут быть определены поочередным исключением соответствующего члена ( d iэ — d i )2 Вi из подкоренного выражения формулы:

где ДK CTCi — прирост коэффициента совершенства технологической структуры НПЗ или отрасли за счет доведения доли i-го технологического процесса до эталонного уровня;

расстояние, характеризующее отклонение экономического потенциала технологической структуры конкретного предприятия без учета вклада i-го вторичного технологического процесса от эталона.

При стесненности инвестиционных возможностей важен также вопрос о рациональной стратегии реализации резервов, т.е. об оптимальной последовательности доведения долей процессов d i до эталонных уровней d iэ. Приоритеты каждого из них в данном отношении можно обосновать величиной возможного прироста значения КСТС, пропорционально резерву увеличения прибыли.

Проведем расчет ДKCTCi для установок спроектированного нами завода.

Результаты расчета сведены в таблице 8, приведенной ниже.

Таблица 8 Приоритеты технологических процессов как объектов инвестиционной программы

|

Установка |

Приоритеты процессов |

|

Установка АВТ |

|

|

Каталитический риформинг |

3 |

|

Каталитическая изомеризация |

5 |

|

ГФУ предельных углеводородов |

|

|

Гидороочистка дизельных фракций |

1 |

|

Каталитический крекинг с блоком предварительной очистки сырья |

|

|

Блок каталитического крекинга |

6 |

|

Блок годроочистки |

2 |

|

Установка коксования |

7 |

|

Производство бтитумов |

|

|

ГФУ непредельных газов |

|

|

Алкилирование бутан-бутиленовой фракции изобутаном |

4 |

|

Установка производства серы |

|

|

Производство водорода |

Значение приоритетов в целом для топливного блока нефтеперерабатывающей промышленности России выражает наиболее общие настоятельные требования структурно-технологической модернизации отрасли. То есть, приоритеты указывают на последовательность реализации инвестиционной стратегии формирования эталонной структуры.

Из таблицы видно, что на первом месте — гидроочистка дизельных фракций, т.е. к технологическому процессу, требующему инвестиции, в первую очередь следует отнести установку по гидроочистке дизельных фракций.

Краткие сведения о процессе гидроочистки и ее значении.

Назначение процесса гидроочистки — удаление органические соединений, включающих серу, кислород, азот и металлы, а также снижение содержания непредельных углеводородов, смолисто-асфальтовых веществ, металлоорганических соединений.

Все удаляемые вещества вредно сказываются на процессах переработки нефти, процессах эксплуатации двигателей и при сгорании образуют вредные для здоровья человека вещества; соединения серы, образующиеся при сгорании неочищенного топлива, также способствуют возникновению кислотных дождей.

Сырьем процесса гидроочистки служат нефтяные фракции от бензина до гудрона.

Условия процесса: температура 350-420оС; давление 3-15 МПа; объемная скорость подачи сырья 1-10 ч-1; кратность циркуляции ВСГ 100-1000 нм3/м3 сырья.

На НПЗ России за 1990-2010 гг. были введены следующие новые установки гидроочистки средних дистиллятов:

Волгоградский НПЗ — (1,4 млн. т) — 2000 г.

Нижнекамский НПЗ — (2,2 млн. т) — 2003 г.

Ухтинский НПЗ (гидродепарафинизация — 0,85 млн. т) — 2003 г.

Комсомольский НПЗ — (0,8 млн. т) — 2005 г.

За период с 2002 по 2012 г.г. в мире было введено в эксплуатацию 432 установки гидроочистки, в том числе:

установок для гидроочистки бензинов суммарной мощностью 160 млн. т/год;

— дизельных топлив и газойлей суммарной мощностью 320 млн. т/год;

— других нефтепродуктов суммарной мощностью 185 млн. т/год

При этом наибольшая доля строящихся объектов приходилась на мощность 0,5-2,0 млн. т/год.

Объем инвестиционных затрат на строительство новых установок гидроочистки мощностью 1 млн. т/год лежит в пределах 100-250 млн. долларов [20].

Библиографический список

[Электронный ресурс]//URL: https://inzhpro.ru/kursovaya/oborudovanie-npz/

1. Новые нефти восточных районов СССР. Справочник. / Под ред. С.Н. Павловой и З.В. Дриацкой. М.: Химия, 1967, -669 с.

. Рудин М.Г., Смирнов Г.Ф. Проектирование нефтеперерабатывающих и нефтехимических заводов.-Л.:Химия, 1984.-256 с.

. Проектирование НПЗ. Методические указания по курсовому проектированию. / Самарский гос. техн. ун-т; Сост. Л.И. Заботин, Самара, 2003., 48 с.

. Левинтер М.Е. Проектирование нефтеперерабатывающих заводов. Учебное пособие. Куйбышев, 1986.-90 с.

. Справочник нефтепереработчика. Под ред. Ластовкина Г.А. и др. Л.: Химия, 1986.-648 с.

. Гуревич И.Л. Технология переработки нефти и газа Часть 1.-М.: Химия, 1972.- 360 с.

. Мановян А.К. Технология первичной переработки нефти и природного газа. — М.: Химия, 2001.-567 с.

. Смидович Е.В. Технология переработки нефти и газа. Часть 2.-М.: Химия, 1980.-328 с.

. Черножуков Н.И. Технология переработки нефти и газа. Часть 3.-М.: Химия, 1978.-424 с.

. Ахметов С.А., Ишмияров М.Х., Веревкин А.П., Докучаев Е.С., Малышев Ю.М. Технология, экономика и автоматизация процессов переработки нефти и газа. М.: Химия, 2005, 736 с.