Производство строительных материалов России, сегодня развивается, но, всё равно, при более низком качестве, стоимость продукции приближается к мировым уровням из-за более высоких экономических трат на производство. Из-за больших дополнительных трат на производство строительных материалов, не смотря на низкое качество продукта, стоимость получается неоправданно высокой. И это выражается не только в небольшом ассортименте таких изделий, но и в их низких показателях долговечности, экологической безопасности, внешнего вида и качества. Все дело в том, что у предприятий не остается денег на модернизацию производства, они вынуждены работать с «тем, сто есть», то есть, с практически полностью изношенным оборудованием, которое еще в прошлом веке было признано устаревшим. Да и само качество сырья, используемого в процессе производства, не выдерживает мировых требований в этой области.

В то же время, у той продукции, которая производится отечественными предприятиями, есть огромный рынок сбыта, множество людей и предприятий готовы приобретать именно отечественные материалы для строительства. Сегодня имеются позитивные подвижки: отечественные производителя стремятся к выпуску более качественных строительных материалов, они представлены на рынке в большем объеме, а на некоторых направлениях и вовсе наблюдается замещение и смещение иностранных производителей.

Выжнейшим технологическим процессом при производстве цемента, извести, керамических изделий и т.п. является измельчение различных материалов до частиц размером менне десятых долей мм.

Энергоемкость процесса помола большая. Однако на измельчение материалов расходуется лишь часть энергии, потребляемой помольной машиной. Значителная часть ее теряется в виде тепла, звука, а также на изнашивание рабочих органов и т.д. Учитывая, что тонкому измельчению подвергаются большие массы материалов (сотни миллионов тонн), становится очевидно экономическое значение совершенствования этого процесса и оборудования.

В современном производстве для помола материалов используют барабанные (шаровые и стержневые), среднеходные, ударные, вибрационные и струйные мельницы. Развитие конструкций этих аппаратов, снижение стоимости и увеличение долговечности позволят улучшить технико-экономические характеристики и эффективно применять их.

Задача данного проекта — изучить принцип работы барабанной мельницы, описать классификацию, указать преимущества и недостатки данного агрегата, описать патенты на изобретения, т.е. произвести литературно-патентный анализ на основе различных источников литератцры. Также необходимо произвести конструирование и расчет параметров агрегата [1].

Затраты на производство и реализацию продукции, пути и ре-зервы их снижения

... работы является рассмотрение основных способы и методы анализа затрат на производство, а также поиск пути и резервов снижения затрат. Для достижения поставленной цели в работе решены следующие задачи: рассмотрены методологические основы анализа затрат на производство и реализацию продукции; ...

1. Литературно-патентный анализ

[Электронный ресурс]//URL: https://inzhpro.ru/kursovaya/na-temu-melnitsa/

1 Литературный анализ

[Электронный ресурс]//URL: https://inzhpro.ru/kursovaya/na-temu-melnitsa/

Барабанные (шаровые) мельницы относятся к машинам для тонкого измельчения (помола).

К таким машинам также относятся: молотковые, кольцевые, трубные, вибрационные мельницы, а также мельницы струйной энергии. Шаровые мельницы могут быть классифицированы по следующим основным признакам:

По конструкции барабана и наличию перегородок:

- цилиндрические однокамерные и многокамерные;

- конические.

По принципу работы:

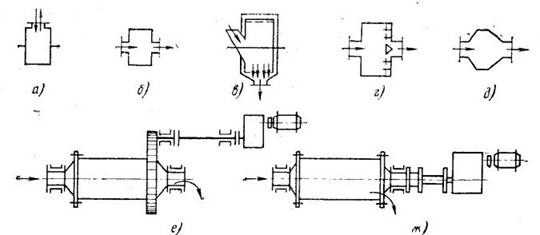

- периодического действия (рисунок 1, а);

- непрерывного действия — с периферической разгрузкой и с разгрузкой через полую цапфу (рисунок 1, б-д).

По роду футеровки и характеру мелющих тел:

- с неметаллической футеровкой и металлическими, мелющими телами;

- с металлической футеровкой и металлическими мелющими телами — шарами, короткими цилиндрами или стержнями.

с периферийным (шестеренчатым) приводом;

- с центральным приводом.

По способу загрузки и разгрузки материалов:

- через люк (рисунок 1, а);

- через пустотелые цапфы (рисунок 1, б,д);

с загрузкой через цапфу и разгрузкой сквозь стенки барабана

(рисунок 1, в).

Мельницы могут работать в открытом или замкнутом цикле при условии непрерывного действия. В последнем случае выведенный из мельницы материал, подвергается сортировке и крупные частицы возвращаются в мельницу на домол. при такой схеме работы материал, измельченныйдо требуемого размера частиц, непрерывно удаляется из мельницы, что повышает эффективность ее работы. В барабанных мельницах можно размалывать материал, как сухим, так и мокрым способом.

Рисунок 1 — Основные схемы барабанных мельниц

В барабанных мельницах материал измельчается внутри полого вращающегося барабана, в который помещены тела (шары, стержни).

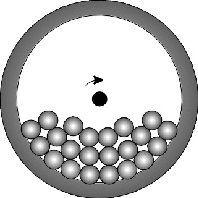

При вращении барабана мелющие тела и материал сначала движутся по круговой траектории, (рисунок 2) а затем, отрываясь от стенки, падают по параболе. помол материала осуществляется в результате истирания при относительном перемещении шаров и частиц материала, а также удара шаров по материалу при падении их с некоторой высоты.

Барабан мельницы приводится во вращение через зубчатый венец или через центральную цапфу (рисунок 1, ж)

Рисунок 2 — Схема движения шаров в барабанной мельнице

Преимущества шаровых мельниц: высокая тонкость помола, однородность материала, легкость регулирования степени измельчения, простота и надежность конструкции.

Их недостатки: большой расход энергии, большие масса и размеры, резкий шум при работе.

Шаровые мельницы периодического действия используют в основном для тонкого помола мокрым способом многокомпонентных смесей при производстве электротехнического и хозяйственного фарфора, фаянсовых строительных изделий, глазурей, эмалей и других материалов. Производительность при мокром помоле на 25…30% выше, чем при сухом, так как вода способствует

Совершенствование мельницы специальной для производственных условий ОАО «ВЦМ»

... также альтернативный волновой профиль. Предложен принципиально иной материал для изготовления футеровочных плит. 1 ОПИСАНИЕ ИСХОДНЫХ ДАННЫХ. ОБЗОР УСЛОВИЙ РАБОТЫ СПЕЦИАЛЬНЫХ МЕЛЬНИЦ. ЦЕЛЬ И ЗАДАЧИ ПРОЕКТА 1.1 Краткая информация ... и бездобавочный (ПЦ 400 Д20, ПЦ 400 Д0) по ГОСТ 10178-85. Рисунок 1.1 - Краткая технологическая схема помола клинкера и добавок по открытому циклу Примечание: ...

Мельница периодического действия состоит из барабана и привода. Барабан опирается на два подшипника, в средней части имеет люк, через который осуществляют загрузку и выгрузку материала, воды и мелющих тел. Во время работы люк закрыт крышкой. Диаметр барабанов таких мельниц 1000…2300 мм.

Короткие цилиндрические мельницы непрерывного действия с разгрузкой через полую цапфу широко применяют для сухого и мокрого помола. Материал питателем подается через одну из полых цапф, размалывается, продвигаясь вдоль барабана, и разгружается через противоположную цапфу. Чем больше подается материала на помол, тем быстрее он проходит через мельницу, тем крупнее частицы на выходе и выше производительность.

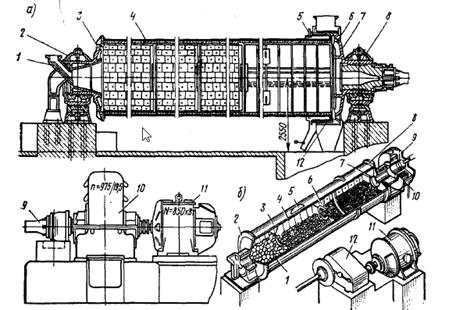

Однокамерная мельница с диафрагмой (рисунок 3) представляет собой цилиндрический барабан 6, к которому прикреплены торцовые днища 4. Днища отливают совместно с полыми цапфами, которыми барабан опирается на подшипники, имеющие самоустанавливающиеся вкладыши 2. Барабан и днища со стороны загрузки футерованы стальными бронеплитами, которые к днищукрепятся болтами, а в барабане располагаются параллельными, примыкающими друг к другу кольцами. В каждом кольце рядовые бронеплиты 13 замыкаются клиновой плитой 14, прикрепляемой к барабану двумя болтами. Шары общей массой 3000 кг загружают через люк, который закрывают крышкой 5. Для облегчения загрузки и разгрузки материала полые цапфы снабжены конусными втулками 3 и 11, расширяющимися в направлении движения материала. При мокром помоле материал в барабан подают улитковым питателем 1, который при каждом обороте барабана зачерпывает порцию материала из бассейна и направляет ее в конусную втулку 3. Производительность мельницы регулируют изменением уровня материала в питающем бассейне.

Рисунок 3 — Однокамерная мельница с диафрагмой

По мере продвижения вдоль барабана материал измельчается и выходит через втулку разгрузочной цапфы. Для ускорения разгрузки мельница снабжена диафрагмой 8, которая имеет радиальные перегородки (лифтеры) 9 и конические отверстия, а для предохранения от повреждения шарами прикрыта колосниковыми плитами 12 и сплошными бронеплитами. Для удаления излишка пульпы при случайной перегрузке мельницы служит труба 10. При грубом помоле диафрагма увеличивает производительность мельницы на 15…30%, при тонком поломе ее эффективность снижается. В этом случае обычно применяют мельницы со свободной разгрузкой через полую цапфу. Барабан мельницы вращается от электродвигателя через клиноременную передачу и зубчатую пару с венцовой шестерней 7. Частота вращения барабана в минуту 28. Мощность электродвигателя 55 кВт. Производительность при мокром помоле и измельчении материала от 60 до 0,85 мм равна 6 т/ч, до 0,21 5мм — 3 т/ч, до 0,07 мм- 1,5 т/ч.

Основные материалы микроэлектроники, применяемые в процессе ее развития

... применения. 2.3 Новые перспективные материалы для электроники В науке и технике ведётся целенаправленный поиск материалов, обладающих новыми свойствами. В последние годы учё ... высоконадёжных электронных устройств. В качестве основных конструкционных материалов в микроэлектронике используются полупроводники, металлы и диэлектрики. Исторически различия между металлами, полупроводниками и диэлектриками ...

При помоле мягких материалов применяют короткие цилиндрические мельницы с разгрузкой через полую цапфу, у которых вместо шаров мелющими телами являются стальные цилиндрические стержни, примерно равные длине барабана мельницы. Эффективность измельчения мягких материалов в стержневых мельницах объясняется интенсивным истирающим действием стержней при их перекатывании и вращении.

Для повышения производительности шаровой цилиндрической мельницы при сохранении высокой тонкости помола достаточно удлинить барабан. В этом случае увеличение скорости продвижения материала вдоль барабана увеличит производительность, но время его нахождения в барабане будет достаточным для тонкого помола, длина трубных мельниц превышает их диаметр в3…6 раз. Однокамерные трубные мельницы устроены так же, как и короткие, но обладают более высокой производительностью. Работа их недостаточно эффективна из-за нерационального расположения мелющих тел.

Наиболее эффективны трубные многокамерные мельницы, у которых барабан по длине разделен дырчатыми перегородками на 2…4 камеры. Первую камеру загружают наиболее крупными шарами, следующие — более мелкими, а последнюю камеру обычно загружают мелющими телами в виде коротких цилиндриков, обеспечивающих при перекатывании интенсивное истирание материала.

Трубные многокамерные мельницы на заводах строительных материалов применяют для тонкого помола сырьевых материалов (мергеля, кварца, полевого шпата, цементного клинкера).

Размер загружаемых кусков 6…50 мм, а измельченного материала менее 90 мкм. Помол может осуществляться сухим и мокрым способами.

Трубные мельницы дают равномерно измельченный материал и работают обычно в открытом цикле, однако при работе в замкнутом цикле (с сепаратором) их производительность может быть повышена на 15…20%.

Трубная четырехкамерная мельница (рисунок 4, а) состоит из барабана 4, сваренного из стальных листов и закрытого торцовыми днищами 3 и 7, двух подшипниковых опор с самоустанавливающимися нижними вкладышами, на которые опираются цапфы 2 и 8. Барабан вращается от центрального привода, состоящего из электродвигателя 11 мощностью 850 кВт, редуктора 10, понижающего частоту вращения с 975 до 19,5 мин-1, и соединительного вала 9. Медленный поворот барабана для снижения пускового момента основного двигателя при пуске мельницы, а также для поворота барабана при смене футеровки и ремонте осуществляется электродвигателем мощностью 7 кВт черездополнительный редуктор. Барабан разделен тремя решетчатыми перегородками на четыре камеры, три из которых футерованы волнистыми бронеплитами, облегчающими подъем шаров, а четвертая — гладкими, способствующими равномерному перекатыванию цилиндрических мелющих тел. Четвертая камера разделена радиальными перегородками на пять частей, благодаря чему интенсивнее происходит истирание материала и на 20% снижается удельный расход энергии-загруженные части почти полностью уравновешиваются.

Материал загружается в воронку 1 и через полую цапфу 2 поступает в барабан. Измельченный материал проходит через решетки и затем через овальные отверстия 6 днища 7 на разгрузочное сито 12, которое отделяет остатки мелющих тел, а также отколовшиеся от них частицы иматериалов кожух на разгрузочном конце барабана подключают к аспирационной установке, а для предотвращения подсоса воздуха применяют уплотняющие кольца 5. Барабан такой мельницы имеет диаметр 2550 мм и длину 13040 мм. Масса мельницы без редуктора электрооборудования и мелющих тел 160 т, масса мелющих тел 80 т. Производительность мельницы по сухому материалу при помоле до остатка 10% на сите № 009 (90мкм) 32 т/ч.

Трубная трехкамерная мельница (рисунок 4, б) состоит из барабана 1, днища 2 с загрузочной полой цапфой, днища 8 с полой цапфой, примыкающей к разгрузочному устройству 10. Барабан футерован бронеплитами 4, имеет люк 5, разделен перегородками 3 и 6 на три камеры, а в конце снабжен разгрузочной диафрагмой 7. Вращение барабану передается электродвигателем 11 через редуктор 12 и муфту 9. Кроме описанных применяют мельницы больших размеров, а также трубные мельницы с подсушкой размалываемых материалов горячими газами и отделением достаточно измельченных частиц посредством сепараторов.

Рисунок 4 — Трубная четырехкамерная мельница

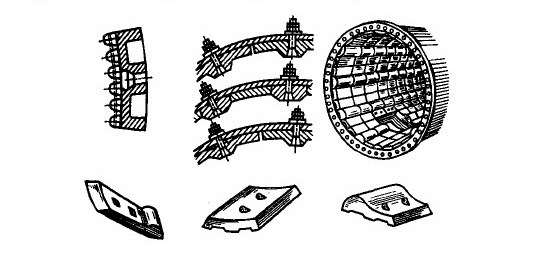

Кроме описанных применяют мельницы больших размеров, а также трубные мельницы с подсушкой размалываемых материалов горячими газами и отделением достаточно измельченных частиц посредством сепараторов. Особенности устройства основных деталей шаровых мельниц. Барабаны шаровых мельниц сваривают из стальных листов толщиной от 10 до 60 мм. Толщину листа принимают обычно 0,01 от диаметра барабана для коротких мельниц и 0,02 для трубных, днища крепят болтами к кольцам (фланцам), приваренным к барабану. Для загрузки мелющих тел, смены футеровки, установки перегородок каждая камера снабжается люком, который перекрывается крышкой, имеющей защитную бронеплиту. Барабан мельницы футеруют чугунными или стальными бронеплитами, которые бывают плоскими, ступенчатыми, волнистыми и с выступами (каблуками), облегчающими подъем крупных шаров. Наиболее стойкими на истирание являются плиты из марганцовистой стали с содержанием марганца 12…14%. На скорость износа плит влияет и их форма. Некоторые из бронеплит и способы их крепления представлены на рисунке 5. Материал измельчают мелющими телами-шарами и короткими цилиндриками (цильпебсом).

Рисунок 5 — бронеплиты и способы их крепления

Шары штампуют, куют или отливают из углеродистой, марганцовистой или хромистой стали. Диаметр шаров 30…100 мм, цилиндриков-16…25 мм, длина цилиндриков соответствует 1,5 диаметра. Применяют также барабанные мельницы без мелющих тел, в которых происходит самоизмельчение. Особенностью таких мельниц является большой диаметр барабана (5200 мм) при сравнительно малой его длине (1560 мм), футеровка днищ в виде треугольных в сечении концентрических колец, обеспечивающих при вращении барабана отбрасывание кусков в среднюю его часть. Для лучшего дробления кусков материала размером 12…15 мм в таких мельницах добавляют небольшое количество стальных шаров. Разгрузку измельченного материала производят воздушным потоком.

В измельчительных агрегатах подведенная энергия расходуется тем эффективнее, чем короче ее путь от привода мельницы к объектам разрушения. Энергонапряженность процесса, как и количество звеньев в цепи передачи механической энергии являются важнейшими факторами, которые определяют не только размольную мощность, К.П.Д, но и техническую надежность мельниц.

Современный этап развития техники тонкого помола характеризуется общим стремлением повысить удельные нагрузки на частицы измельчаемого материала. Для создания напряжений в частицах размерами в несколько десятков микрон необходимо обеспечить такой уровень концентрации энергии в помольной камере, который по достижению предельных значений привел бы к разрушению объекта поликристаллического строения не только по местам структурных дефектов, но и по молекулярным связям. Вместе с увеличением подведенной мощности, в процессе измельчения твердого тела происходит аккумулирование некоторой части энергии, что значительно улучшает реакционную способность материала. Но при всей кажущейся тривиальности, задача передачи большой механической энергии объектам разрушения крайне сложна, и в крупнотоннажном производстве она и по сей день еще не нашла своего эффективного решения.

Несмотря на внедрение в практику конструирования измельчительной техники методов компьютерного моделирования и широкое использование износостойких материалов, энергонагруженные мельницы в показателях надежности, экономичности и ремонтопригодности серьезно проигрывают «классическим» конструкциям. Пожалуй, единственным примером промышленного использования мельниц большой механической энергии являются быстроходные стержневые дезинтеграторы, разработанные и выпускаемые в 60-80 годах прошлого века Научно-производственным объединением «Дезинтегратор» под руководством талантливого советского ученого И. А. Хинта. Однако и это оборудование не могло похвастаться высокой надежностью и большими сроками безремонтной эксплуатации, которые в лучшем случае исчислялись лишь десятками часов.

Практика промышленного использования мельниц, выбирая между размольной мощностью и надежностью, неизменно отдает предпочтение последней, даже в убыток эффективности процесса. Сегодня в крупнотоннажном производстве порошкообразных материалов широко используются вращающиеся шаровые мельницы, которые реализуют экстенсивный или «усталостный» способ измельчения, когда большинство контактов мелющих тел с частицами материала сами по себе не способны их разрушить, но лишь увеличивают количество внутренних дефектов периодическим нагружением. Кинетическая энергия, сообщаемая шару при его подъеме корпусом вращающейся мельницы, относительно невелика, и этот недостаток компенсируется большим числом ударов падающих шаров. Иными словами «качество» ударов замещается их количеством, за что приходиться расплачиваться увеличением площади контактной поверхности, снижением К.П.Д мельницы.

Существующие образцы планетарных, инерционных, гирационных мельниц — это в основном лабораторное или, в крайнем случае, полупромышленное оборудование, скромных габаритных размеров и еще более скромной производительности. Неоднократно предпринимаемые попытки масштабирования наиболее удачных типов «интенсивных» мельниц, неизменно заканчивались созданием машин хотя и весьма интересных в плане получаемых результатов, однако совершенно не пригодных для промышленного применения. Низкая техническая надежность, малый ресурс деталей контактирующих с измельчаемым материалом, сложность обслуживания и ремонта, все это далеко не полный перечень оборотной стороны увеличения энергонапряженности процесса помола с использованием известных типов мельниц.

Также к преимуществам шаровых мельниц можно отнести высокую тонкость помола, однородность материала, легкость регулирования степени измельчения. В шаровых мельницах нет горячих газов, необходимых для сушки материалов (макс. 5%) [9, ].

1.2 Патентный анализ

2.1 Патент класса МПК В02С17/00

Достаточно много было зафиксировано патентов на данное изделие. К примеру, патент РФ № 2201803 класса МПК В02С17/00 (таблица 1)

Таблица 1 — Патент № 2201803

|

Классы МПК: |

B02C17/00 <http://www.freepatent.ru/MPK/B/B02/B02C/B02C17>