Многостаночное обслуживание заключается в одновременной работе одного рабочего или бригады на нескольких станках. Все ручные работы на каждом из обслуживающих станков (установка и закрепление обрабатываемой заготовки, пуск и остановка станка, снятие готовой детали и т. д.) производятся за время машинной работы всех остальных станков.

Цель курсовой работы – оценить эффективность внедрения проекта по многостаночному обслуживанию.

Курсовая работа состоит из введения, пяти разделов (теоретический, аналитический, проектный, внедрение проекта, расчет эффективности), а также заключения и списка использованной литературы.

Возможность организации многостаночной работы определяется наличием такого соотношения машинного и ручного времени, при котором время машинной работы на одном станке должно быть равно или больше суммы времени, необходимого для выполнения ручных приемов на всех остальных одновременно обслуживаемых станках. Многостаночное обслуживание является эффективным способом повышения производительности труда.

При многостаночном обслуживании необходимо, чтобы обслуживаемые станки автоматически выключались после окончания цикла обработки; многостаночник должен быть освобожден от выполнения вспомогательных работ по обслуживанию рабочего места (доставка заготовок и инструмента на рабочее место, транспортирование обработанных деталей и т. д.); расстановка одновременно обслуживаемых станков должна быть такой, чтобы максимально сократить время на переходы рабочего от одного станка к другому; максимальная механизация всех ручных приемов работы, требующих значительного физического напряжения (подъем, установка и снятие тяжелых заготовок и деталей и др.).

Для многостаночного обслуживания вопросы загрузки оборудования, планировки рабочего места и размещения на нем оборудования, инвентаря, заготовок обработанных деталей, режущего инструмента имеют особо важное значение.

С технической стороны

Организация рабочих мест многостаночников может быть индивидуальной и бригадной. Если обслуживаемая группа станков входит в поточную линию, тогда их обслуживание должно быть увязано с тактом работы поточной линии.

По технологической однородности, По соотношению длительности, С организационной стороны

![]()

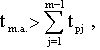

где t м.а·j — время машино-автоматической работы данного j-го станка, в течении которого не требуется присутствие рабочего; m — число параллельно обслуживаемых станков; tрj — суммарное (ручное) время занятости рабочего обслуживанием j- го станка, включая вспомогательное время* , время наблюдения за его работой и время перехода рабочего от одного станка к другому, т.е.

Работа «Организационно производственная структура технического ...

... обслуживания и требующихся ремонтных работ на соответствующие посты. Для каждого вида технического обслуживания установлен перечень работ, обязательных к выполнению. Первое (ТО-1) технические обслуживания предназначены для снижения интенсивности изнашивания деталей, ... производства на базе ускорения научно-технического прогресса, совершенствования форм общественной организации, ... потери рабочего времени ...

t рj = tвj + tпер j + tнаб j .

Время на переход (t пер ) рабочего от станка к станку определяется из расчета 0,015 мин. на 1 м пути. Время активного наблюдения tнабл определяется как 5% от tм.а.

Если  то у рабочего появится некоторое время незанятости, но которое нельзя считать простоем.

то у рабочего появится некоторое время незанятости, но которое нельзя считать простоем.

Если ![]() то некоторые станки будут простаивать в ожидании рабочего.

то некоторые станки будут простаивать в ожидании рабочего.

правильный подбор станков, работ и вида многостаночной работы.

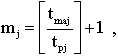

Определение нормы многостаночного обслуживания.

Округление нормы обслуживания обычно производится в меньшую сторону. В большую сторону округление возможно лишь в том случае, когда заданный объем одной и той же работы выполняется на группе одинаковых станков и когда значение m j близко к принятому.

В случае совмещения станков с многоподходными операциями (рис. 1д), для которого характерно наличие простоев у станков и свободного времени у рабочего, цикл многостаночного обслуживания в этом случае определяют по наибольшей величине оперативного времени у одного из обслуживаемых станков.

Т ц = Т оп.б + Т пс = (Т мс.б + Т з.б + Т пс )

где Т оп.б – наибольшее оперативное время у одного из обслуживаемых станков;

Т мс.б – наибольшее машинно-свободное время одного из станков;

Т з.б – наибольшая занятость обслуживанием одного из станков.

Соответственно время простоя каждого станка составит:

Т пс = Т ц — (Т мс + Т з ).

Время простоя рабочего определяется по формуле

Т пр = Т ц — ![]() Т з

Т з

Построение графика многостаночного обслуживания.

Рассмотрим основные этапы построения.

Согласно информационным картам определяют структуру оперативного времени по каждой операции, включенной в многостаночное обслуживание по зависимости

t оп j = tм.а j + tр j

Строят сетку графика, для чего чертят число горизонтальных строчек, равных предполагаемому числу совмещаемого оборудования, оставляя промежутки между строчками, соответствующие ожиданию (подходу) рабочего или выполнению рабочим работы, не связанной с определенным станком.

Обслуживание металлообрабатывающих станков: технология оборудования и оснастки

... обслуживанием оператором, с механической системой управления или с ЧПУ. В настоящее время происходит широкое внедрение микропроцессорных устройств ЧПУ для управления всеми видами станочного оборудования. Классификация станков ... с операциями дробления и удаления стружки из рабочей зоны станка. Оснащение станков гибкого автоматизированного производства различными контрольными и измерительными ...

На сетку графика наносят продолжительность каждого элемента процесса труда в строгой последовательности их выполнения.

Определяют цикл многостаночного обслуживания (t ц.о. ).

Под tц.о понимается время от начала обслуживания рабочим первого по маршруту обхода станка до момента возврата и начала нового обслуживания им этого станка. Практически tц.о определяется по j-му станку, имеющему наибольшее оперативное время выполнения детале-операции tоп j плюс время простоя станка по этой же операции tпр j , т.е.

T цо j = max tоп j + tпр j .

Важным элементом эффективной организации многостаночного обслуживания является рациональная планировка, обеспечивающая кратчайший маршрут перемещения рабочего от станка к станку, хороший обзор всей группы оборудования. Размещение оборудования осуществляется в каждом конкретном случае в зависимости от особенностей оборудования и формы его обслуживания. На рис. 2 представлены типовые планировки рабочих мест и их применимость при многостаночном обслуживании.

Критерием выбора той или иной планировки являются затраты времени на подходы рабочего к станкам ( Т пер ).

При кольцевом расположении оборудования и циклическом обслуживании:

Т пер = n с х 0,015 мин,

где l с – среднее расстояние между станками, м;

n – число обслуживаемых станков;

0,015 мин – норматив времени на 1 метр перехода рабочего от станка к станку.

При линейном расположении оборудования и циклическом обслуживании:

Т пер = 2 c (n – 1 ) х 0,015 мин.

При нециклическом обслуживании среднее время перехода от станка к станку может определяться по эмпирической зависимости:

Т пер = c [ 1 + 0,333 ( n — 2 )] х 0,015 мин.

Оценка эффективности выбранного варианта многостаночного обслуживания происходит по-разному.

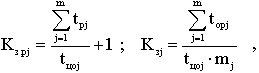

а) При работе на станках-дублерах расчитывают коэффициенты занятости рабочего K з.р и загрузки оборудования Kз , которые определяются по формулам

где m j — количество обслуживаемых станков.

б).

При работе на станках, выполняющих разные операции.

В процессе подбора разных операций для многостаночного обслуживания возникают различные комбинации, вызывающие неполное использование времени работы рабочего и станка. Уровень эффективности вариантов многостаночного обслуживания оценивается по степени уплотнения рабочего дня, характеризуемой суммарным коэффициентом занятости рабочего обслуживанием станков ![]() в свою очередь,

в свою очередь,

![]()

Таким образом, для окончательного выбора вариантов многостаночного обслуживания необходимо убедиться, что суммарное время простоев по обслуживаемым станкам в течение смены не превышает допустимого (нормального), и выбрать вариант с максимальной загрузкой рабочего.

Условия производства:

1. Участок фрезерный, установлено 12 фрезерных станков модели 6Н83.

2. Тип производства – серийный.

3. Функции наладки оборудования осуществляются наладчиком.

4. Основные функции изготовления деталей осуществляют фрезеровщики.

5. За участком закреплено 30 деталей.

6. На каждом станке одновременно обрабатывается по одной детали.

7. Сменный фонд рабочего времени – 480 мин.

8. Число смен – 1.

9. Количество рабочих дней в месяц = 20

10. Коэффициент выполнения норм на участке для планового периода – 1,1.

Перечень и количество изготавливаемых на участке деталей, их масса, а также данные об основном и вспомогательном времени по каждой детали приведены в табл.1.

Таблица 1 Исходные данные для расчета норм труда

|

№ детале-операций |

Основное время, мин. |

Вспомогательное время, мин |

Масса детали, кг. |

Программа на месяц, шт |

|

|

перекрываемое |

неперекрываемое |

||||

|

1 |

5,0 |

0,25 |

1,0 |

8 |

500 |

|

2 |

2,5 |

0,3 |

0,5 |

12 |

200 |

|

3 |

6,5 |

0,15 |

0,7 |

11 |

500 |

|

4 |

2,7 |

0,2 |

0,6 |

14 |

800 |

|

5 |

4,5 |

0,35 |

0,3 |

19 |

900 |

|

6 |

8,3 |

0,65 |

0,8 |

8 |

200 |

|

7 |

4,4 |

0,2 |

0,8 |

7 |

300 |

|

8 |

5,4 |

0,2 |

0,8 |

7 |

300 |

|

9 |

7,4 |

0,25 |

0,5 |

11 |

100 |

|

10 |

2,5 |

0,2 |

0,2 |

14 |

100 |

|

11 |

6,0 |

0,3 |

0,3 |

15 |

100 |

|

12 |

8,1 |

0,4 |

0,5 |

16 |

100 |

|

13 |

1,2 |

0,3 |

0,25 |

4 |

100 |

|

14 |

3,2 |

0,1 |

0,4 |

5 |

500 |

|

15 |

5,0 |

0,2 |

0,6 |

19 |

1000 |

|

16 |

4,1 |

0,2 |

0,7 |

18 |

150 |

|

17 |

3,5 |

0,1 |

0,4 |

17 |

200 |

|

18 |

5,5 |

0,3 |

1,5 |

15 |

600 |

|

19 |

9,1 |

0,5 |

0,38 |

12 |

700 |

|

20 |

8,4 |

0,6 |

0,4 |

14 |

600 |

|

21 |

3,3 |

0,8 |

0,5 |

10 |

150 |

|

22 |

1,8 |

0,6 |

0,3 |

8 |

250 |

|

23 |

2,7 |

0,8 |

0,25 |

9 |

180 |

|

24 |

4,9 |

0,9 |

0,6 |

17 |

1100 |

|

25 |

6,7 |

0,7 |

0,2 |

5 |

1000 |

|

26 |

7,6 |

0,3 |

0,7 |

7 |

900 |

|

27 |

10,0 |

0,2 |

0,6 |

10 |

400 |

Таблица 2 Определение коэффициента совпадения обслуживания станков для одного рабочего (К с )

|

Количество обслуживаемых станков |

Коэффициент занятости рабочего при выполнении операции, К з , до |

|||||||||

|

0,10 |

0,15 |

0,20 |

0,25 |

0,30 |

0,35 |

0,40 |

0,45 |

0,50 |

0,55 |

|

|

Коэффициент К с |

||||||||||

|

2 |

1,01 |

1,02 |

1,04 |

1,06 |

1,09 |

1,12 |

1,16 |

1,20 |

1,25 |

1,30 |

|

продолжение таблицы 2 |

||||||||||

|

3 |

1,01 |

1,02 |

1,05 |

1,09 |

1,15 |

1,22 |

1,29 |

1,39 |

1,49 |

1,59 |

|

4 |

1,04 |

1,09 |

1,16 |

1,26 |

1,38 |

1,52 |

1,68 |

1,85 |

2,03 |

2,22 |

|

5 |

1,05 |

1,13 |

1,25 |

1,40 |

1,59 |

1,80 |

2,03 |

2,27 |

2,51 |

2,76 |

|

6 |

1,07 |

1,19 |

1,36 |

1,58 |

1,84 |

2,12 |

2,41 |

2,70 |

3,00 |

— |

|

7 |

1,10 |

1,26 |

1,49 |

1,79 |

2,12 |

2,45 |

2,80 |

3,16 |

— |

— |

|

8 |

1,13 |

1,34 |

1,65 |

2,02 |

2,41 |

2,80 |

3,20 |

— |

— |

— |

Таблица 3 Время на отдых и личные надобности для рабочего (способ установки детали вручную)

|

Масса детали, кг |

Время на отдых и личные надобности, % от оперативного времени |

|

до 10 |

2,0 |

|

свыше 10 |

4,0 |

1. Установим значение необходимого числа станков для выполнения производственной программы в условиях многостаночного обслуживания (N н ):

2.

N н = Тт / F 1 = ∑Т шт i * Р i / (Д * Тсм * Ксм ),

где Т т – технологическая трудоемкость изготовления деталей на участке за месяц, мин;

F 1 – полезный фонд рабочего времени одного станка за месяц, мин;

Т шт i — норма штучного времени на выполнение i-той детале-операции в условиях одностаночного обслуживания, мин;

Р i – месячная программа по операциям (I = 1,2,…, к), шт;

- Д – количество рабочих дней в месяце (принять по условию задания), дн;

Т см – длительность времени смены (принять по условию задания), мин;

К см – коэффициент сменности работы на участке (принять по условию задания).

Норма штучного времени выполнения одной детале-операции при работе на одном станке в условиях серийного производства (Т штi ):

Т шт i = Топ i * [1+(Коб +Котл ) / 100],

где Топ – оперативное время выполнения детале-операции, мин;

К об – время на техническое и организационное обслуживание рабочего места, % от оперативного времени (при одностаночном обслуживании оно колеблется в пределах от 3,5 до 5,5 % оперативного времени);

К отл — время на отдых и личные надобности для рабочего (выбирается по таблице 3, % от оперативного времени)

Оперативное время выполнения детале-операции (Т оп I ):

Т оп

где Т о i – основное машинное время i-той операции, мин;

Т вн I – вспомогательное время выполнения i-той операции, неперекрываемое основным машинным временем, мин.

Форма 1

Расчет норм штучного времени и технологической трудоемкости изготовления деталей за месяц на участке в условиях одностаночного обслуживания

|

№ детали |

Т оп мин |

К об , % |

К отл , % |

1+(К об +Котл ) / 100 |

Т шт , мин |

Р, шт |

Т шт * Р, мин |

|

1 |

6,0 |

3,8 |

2,0 |

1,058 |

6,348 |

500 |

3174 |

|

2 |

3,0 |

3,5 |

4,0 |

1,075 |

3,225 |

200 |

645 |

|

3 |

7,2 |

4,2 |

4,0 |

1,082 |

7,79 |

500 |

3895,2 |

|

4 |

3,3 |

3,5 |

4,0 |

1,075 |

3,548 |

800 |

2838 |

|

5 |

4,8 |

3,9 |

4,0 |

1,079 |

5,179 |

900 |

4661,3 |

|

6 |

9,1 |

5,5 |

2,0 |

1,075 |

9,783 |

200 |

1956,5 |

|

7 |

5,2 |

4,1 |

2,0 |

1,061 |

5,517 |

300 |

1655,2 |

|

8 |

6,2 |

4,8 |

2,0 |

1,068 |

6,622 |

300 |

1986,5 |

|

9 |

7,9 |

5,4 |

4,0 |

1,094 |

8,643 |

100 |

864,3 |

|

10 |

2,7 |

2,6 |

4,0 |

1,066 |

2,878 |

100 |

287,8 |

|

11 |

6,3 |

5,1 |

4,0 |

1,091 |

6,873 |

100 |

687,3 |

|

12 |

8,6 |

5,3 |

4,0 |

1,093 |

9,4 |

100 |

940 |

|

13 |

1,35 |

3,5 |

2,0 |

1,055 |

1,424 |

100 |

142,4 |

|

14 |

3,6 |

3,9 |

2,0 |

1,059 |

3,812 |

500 |

1906,2 |

|

15 |

5,6 |

4,5 |

4,0 |

1,085 |

6,076 |

1000 |

6076 |

|

16 |

4,8 |

4,2 |

4,0 |

1,082 |

5,19 |

150 |

779 |

|

17 |

3,9 |

4,0 |

4,0 |

1,08 |

4,212 |

200 |

842,4 |

|

18 |

7,0 |

4,9 |

4,0 |

1,089 |

7,623 |

600 |

4573,8 |

|

19 |

9,48 |

5,5 |

4,0 |

1,095 |

10,381 |

700 |

7266,4 |

|

20 |

8,8 |

5,2 |

4,0 |

1,092 |

9,61 |

600 |

5765,8 |

|

21 |

3,8 |

4,9 |

2,0 |

1,069 |

4,062 |

150 |

609,3 |

|

22 |

2,1 |

3,6 |

2,0 |

1,056 |

2,218 |

250 |

554,4 |

|

23 |

2,95 |

3,9 |

2,0 |

1,059 |

3,124 |

180 |

562,3 |

|

24 |

5,5 |

4,8 |

4,0 |

1,088 |

5,984 |

1100 |

6582,4 |

|

25 |

6,9 |

5,4 |

2,0 |

1,074 |

7,411 |

1000 |

7410,6 |

|

26 |

8,3 |

5,5 |

2,0 |

1,075 |

8,923 |

900 |

8030,3 |

|

27 |

10,6 |

5,5 |

4,0 |

1,095 |

11,607 |

400 |

4642,8 |

|

итого |

167,463 |

10940 |

78772,9 |

Таким образом, N н = 78772,9 / (20 дн * 480 мин * 1) = 8 станков.

Количество станков = количеству рабочих = 8 чел.

3. Проанализируем возможности организации многостаночного обслуживания на участке.

Время занятости рабочего по операциям (Т з i ) определяется по формуле:

Т з

где Т вн i – вспомогательное неперекрываемое время на выполнение i-той операции, мин;

Т вп i – вспомогательное перекрываемое время на выполнение i-той операции, мин;

Т ан i – время активного наблюдения за работой оборудования при выполнении i-той операции (составляет 5 % от основного времени операции), мин;

Т п i – время на переход от одного станка к другому (средняя величина составляет 0,015 мин на 1 м, в расчетах время на один переход принять равным 0,05 мин).

Также мы будем определять машинно-свободное время для рабочего при выполнении любой операции (Т мс i ), которое определяется по формуле:

Т мс

где Т о i – основное машинное время i-той операции, мин.

Форма 2

Расчет составных частей времени занятости рабочих и времени работы оборудования (на одну деталь; на месячную программу)

|

№ детали |

На одну деталь |

На месячную программу |

||||||||||

|

Т о |

Т вп |

Т вн |

Т ан |

Т п |

Т з |

Т мс |

Т оп |

Р |

Т мс |

Т з |

Т оп |

|

|

1 |

5,0 |

0,25 |

1,0 |

0,25 |

0,05 |

1,55 |

4,45 |

6,0 |

500 |

225 |

775 |

3000 |

|

2 |

2,5 |

0,3 |

0,5 |

0,125 |

0,05 |

0,975 |

2,025 |

3,0 |

200 |

405 |

195 |

600 |

|

3 |

6,5 |

0,15 |

0,7 |

0,325 |

0,05 |

1,225 |

5,975 |

7,2 |

500 |

2987,5 |

612,5 |

3600 |

|

4 |

2,7 |

0,2 |

0,6 |

0,135 |

0,05 |

0,985 |

2,315 |

3,3 |

800 |

1852 |

788 |

2640 |

|

5 |

4,5 |

0,35 |

0,3 |

0,225 |

0,05 |

0,925 |

3,875 |

4,8 |

900 |

3487,5 |

832,5 |

4320 |

|

6 |

8,3 |

0,65 |

0,8 |

0,415 |

0,05 |

1,915 |

7,185 |

9,1 |

200 |

1437 |

383 |

1820 |

|

7 |

4,4 |

0,2 |

0,8 |

0,22 |

0,05 |

1,27 |

3,93 |

5,2 |

300 |

1179 |

381 |

1560 |

|

8 |

5,4 |

0,2 |

0,8 |

0,27 |

0,05 |

1,32 |

4,88 |

6,2 |

300 |

1464 |

396 |

1860 |

|

9 |

7,4 |

0,25 |

0,5 |

0,37 |

0,05 |

1,17 |

6,73 |

7,9 |

100 |

673 |

117 |

790 |

|

10 |

2,5 |

0,2 |

0,2 |

0,125 |

0,05 |

0,575 |

2,125 |

2,7 |

100 |

212,5 |

57,5 |

270 |

|

11 |

6,0 |

0,3 |

0,3 |

0,3 |

0,05 |

0,95 |

5,35 |

6,3 |

100 |

535 |

95 |

630 |

|

12 |

8,1 |

0,4 |

0,5 |

0,405 |

0,05 |

1,355 |

7,245 |

8,6 |

100 |

724,5 |

135,5 |

860 |

|

13 |

1,2 |

0,3 |

0,25 |

0,06 |

0,05 |

0,66 |

0,79 |

1,35 |

100 |

79 |

66 |

135 |

|

14 |

3,2 |

0,1 |

0,4 |

0,16 |

0,05 |

0,71 |

2,89 |

3,6 |

500 |

1445 |

355 |

1800 |

|

15 |

5,0 |

0,2 |

0,6 |

0,25 |

0,05 |

1,1 |

4,5 |

5,6 |

1000 |

4500 |

1100 |

5600 |

|

16 |

4,1 |

0,2 |

0,7 |

0,205 |

0,05 |

1,155 |

3,645 |

4,8 |

150 |

546,75 |

173,25 |

720 |

|

17 |

3,5 |

0,1 |

0,4 |

0,175 |

0,05 |

0,725 |

3,175 |

3,9 |

200 |

635 |

145 |

780 |

|

18 |

5,5 |

0,3 |

1,5 |

0,275 |

0,05 |

2,125 |

4,875 |

7,0 |

600 |

2925 |

1275 |

4200 |

|

19 |

9,1 |

0,5 |

0,38 |

0,455 |

0,05 |

1,385 |

8,095 |

9,48 |

700 |

5666,5 |

969,5 |

6636 |

|

20 |

8,4 |

0,6 |

0,4 |

0,42 |

0,05 |

1,47 |

7,33 |

8,8 |

600 |

4398 |

882 |

5280 |

|

21 |

3,3 |

0,8 |

0,5 |

0,165 |

0,05 |

1,515 |

2,285 |

3,8 |

150 |

342,75 |

227,25 |

570 |

|

22 |

1,8 |

0,6 |

0,3 |

0,09 |

0,05 |

1,04 |

1,06 |

2,1 |

250 |

265 |

260 |

525 |

|

23 |

2,7 |

0,8 |

0,25 |

0,135 |

0,05 |

1,235 |

1,715 |

2,95 |

180 |

308,7 |

222,3 |

531 |

|

24 |

4,9 |

0,9 |

0,6 |

0,245 |

0,05 |

1.795 |

3,705 |

5,5 |

1100 |

4075,5 |

1974,5 |

6050 |

|

25 |

6,7 |

0,7 |

0,2 |

0,335 |

0,05 |

1,285 |

5,615 |

6,9 |

1000 |

5615 |

1285 |

6900 |

|

26 |

7,6 |

0,3 |

0,7 |

0,38 |

0,05 |

1,43 |

6,87 |

8,3 |

900 |

6183 |

1287 |

7470 |

|

27 |

10,0 |

0,2 |

0,6 |

0,5 |

0,05 |

1,35 |

9,25 |

10,6 |

400 |

3700 |

540 |

4240 |

|

Итого |

55867,2 |

15528,8 |

73387 |

|||||||||

Среднее значение показателя занятости рабочих (К з ):

К з

где Т з i — время занятости рабочего по операциям, выполняемым на данном участке, мин;

Т оп i — оперативное время по операциям, выполняемым на данном участке, мин;

Р i – месячная программа изготовления деталей на участке, шт.

К з = 15528,8 / 73387 = 0,212, т.е. рабочие заняты всего на 21,16 %, и поскольку это значение меньше 1, то мы можем рассматривать организацию многостаночного обслуживания на данном участке как вполне возможную.

Норма обслуживания станков одним рабочим (Н об ):

Н об

55867,2 / 15528,8 = 3 (станка), округляем в меньшую сторону.

Определим норму штучного времени при многостаночной работе (Тшт.м i ):

Тшт.м i = Топ i * [1+(Атех +Аорг +Аотл ) / 100] * Кс / Ноб ,

где А тех — время на техническое обслуживание рабочего места, % от оперативного времени;

А орг — время на организационное обслуживание рабочего места, % от оперативного времени;

А отл – время на отдых и личные надобности, % от оперативного времени (Аотл = Котл );

Н об — вариант принятой нормы обслуживания, шт.;

К с – коэффициент, учитывающий совпадение окончания машинной работы на одном станке со временем занятости рабочего на других станках.

Коэффициент занятости определяется как:

К з

Оперативное время выполнения i-той детале-операции:

Топ i = Тмс i + Тз i

Время на техническое обслуживание рабочего места в условиях многостаночной работы:

(А тех ) = Ктех * Ноб ,

где К тех — время на техническое обслуживание рабочего места при одностаночном обслуживании, % от оперативного времени (при одностаночном обслуживании это время колеблется в пределах от 2 до 3 % оперативного времени).

Время на организационное обслуживание рабочего места в условиях многостаночной работы:

А орг = Корг * Ноб,

где К орг — время на организационное обслуживание рабочего места при одностаночном обслуживании, % от оперативного времени (при одностаночном обслуживании в пределах 1,5 до 2,5 % оперативного времени).

Форма 3

Расчет норм времени детале-операций для условий многостаночного обслуживания

|

№ детали |

Топ, мин |

А тех , % |

А орг , % |

А отл , % |

1+(А тех +Аорг +Аотл ) /100 |

К з |

К с |

К с /Ноб |

Т шт.м , мин |

Т шт.м * Рi |

|

1 |

6,0 |

7,5 |

6,0 |

2,0 |

1,155 |

0,258 |

1,15 |

0,38 |

2,63 |

1315 |

|

2 |

3,0 |

6,3 |

7,5 |

4,0 |

1,178 |

0,325 |

1,22 |

0,41 |

1,45 |

290 |

|

3 |

7,2 |

7,5 |

5,4 |

4,0 |

1,169 |

0,17 |

1,05 |

0,35 |

2,95 |

1475 |

|

4 |

3,3 |

9,0 |

5,7 |

4,0 |

1,187 |

0,298 |

1,15 |

0,38 |

1,49 |

1192 |

|

5 |

4,8 |

8,4 |

6,3 |

4,0 |

1,187 |

0,193 |

1,05 |

0,35 |

1,99 |

1791 |

|

6 |

9,1 |

6,6 |

7,2 |

2,0 |

1,158 |

0,21 |

1,09 |

0,36 |

3,79 |

758 |

|

7 |

5,2 |

7,5 |

4,8 |

2,0 |

1,143 |

0,244 |

1,09 |

0,36 |

2,14 |

642 |

|

8 |

6,2 |

6,6 |

7,5 |

2,0 |

1,161 |

0,213 |

1,09 |

0,36 |

2,59 |

777 |

|

9 |

7,9 |

7,2 |

5,4 |

4,0 |

1,166 |

0,148 |

1,02 |

0,34 |

3,13 |

313 |

|

10 |

2,7 |

8,1 |

5,7 |

4,0 |

1,178 |

0,213 |

1,09 |

0,36 |

3,54 |

654 |

|

11 |

6,3 |

7,5 |

6,3 |

4,0 |

1,178 |

0,151 |

1,05 |

0,35 |

2,6 |

260 |

|

12 |

8,6 |

9,0 |

6,3 |

4,0 |

1,193 |

0,158 |

1,05 |

0,35 |

3,59 |

359 |

|

13 |

1,35 |

8,4 |

7,2 |

2,0 |

1,176 |

0,489 |

1,49 |

0,5 |

0,79 |

79 |

|

14 |

3,6 |

6,6 |

4,8 |

2,0 |

1,134 |

0,197 |

1,05 |

0,35 |

1,43 |

715 |

|

15 |

5,6 |

7,5 |

7,5 |

4,0 |

1,19 |

0.196 |

1,05 |

0,35 |

2,33 |

2330 |

|

16 |

4,8 |

7,5 |

5,4 |

4,0 |

1,169 |

0,241 |

1,09 |

0,36 |

2,02 |

303 |

|

17 |

3,9 |

9,0 |

5,7 |

4,0 |

1,187 |

0,186 |

1,05 |

0,35 |

1,62 |

324 |

|

18 |

7,0 |

8,4 |

6,3 |

4,0 |

1,187 |

0,306 |

1,22 |

0,41 |

3,41 |

2046 |

|

19 |

9,48 |

6,6 |

7,2 |

4,0 |

1,178 |

0,146 |

1,02 |

0,34 |

3,8 |

2660 |

|

20 |

8,8 |

7,5 |

4,8 |

4,0 |

1,163 |

0,167 |

1,05 |

0,35 |

3,58 |

2148 |

|

21 |

3,8 |

7,5 |

7,5 |

2,0 |

1,17 |

0,399 |

1,29 |

0,43 |

1,91 |

286,5 |

|

22 |

2,1 |

6,3 |

5,4 |

2,0 |

1,803 |

0,495 |

1,49 |

0,5 |

1,89 |

472,5 |

|

23 |

2,95 |

7,5 |

5,7 |

2,0 |

1,152 |

0,419 |

1,39 |

0,46 |

1,56 |

280,8 |

|

24 |

5,5 |

9,0 |

5,7 |

4,0 |

1,187 |

0,326 |

1,22 |

0,41 |

2,68 |

2948 |

|

25 |

6,9 |

8,4 |

7,5 |

2,0 |

1,179 |

0,186 |

1,05 |

0,34 |

2,77 |

2770 |

|

26 |

8,3 |

6,6 |

5,4 |

2,0 |

1,14 |

0.172 |

1,05 |

0,34 |

3,22 |

2898 |

|

27 |

10,6 |

9,0 |

7,5 |

4,0 |

0,205 |

0,127 |

1,02 |

0,34 |

0,74 |

296 |

|

Итого |

65,54 |

27722,8 |

Определим необходимое число станков для выполнения производственной программы в условиях многостаночного обслуживания (N н.м ) по формуле:

N н.м = ∑ (Тшт.м i * Pi ) / (Д * Тсм * Ксм ) =

27722,8 / (20*480* 1) ≈ 3 (станка).

Определим численность рабочих-многостаночников (Н ч ) по формуле:

Н ч = Nм / Ноб = 3/3 = 1 (чел).

Спроектируем графики многостаночного обслуживания для рабочего-многостаночника.

Структура оперативного времени по выбранным детале-операциям, изготавливаемым в условиях многостаночного обслуживания (в мин).

|

Структура оперативного времени |

Номера выбранных детале-операций |

Суммарные затраты времени |

||

|

10 |

20 |

27 |

||

|

Затраты времени по детале-операциям |

||||

|

Т м.с. |

2,125 |

7,33 |

9,25 |

18,705 |

|

Т з |

0,575 |

1,47 |

1,35 |

3,395 |

|

Т оп |

2,7 |

8,8 |

10,6 |

22,1 |

Далее построим график многостаночного обслуживания рабочего (рис.1.).

График многостаночного обслуживания рабочего одного участка

1 цикл 1 цикл

0 1 2 34 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25

1 станок Тз 2 станок Тмс

1 станок Тмс 3 станок Тз

2 станок Тз 3 станок Тмс

Выбираем станок с наибольшим машинно-свободным временем – это станок № 3 (детале-операция 27), где Тмс = 9,25 мин.

9,25 > 0,575+1,47 (2,045), поэтому длительность цикла многостаночного обслуживания (Т ц ) равна:

Тц = Топ б

Свободное время рабочего многостаночного обслуживания (Тсв):

Тсв = Тц — ∑Тз

где j – количество станков в многостаночном комплексе, равное принятой норме обслуживания.

Тсв = 10,6 – 3,395 = 7,205 мин

Суммарное время простоев оборудования в цикле многостаночного обслуживания:

∑Тпр = Ноб * Тц — ∑Топ

где ∑Топ j – суммарное оперативное время выполнения детале-операций в цикле многостаночного обслуживания.

∑Тпр = 3 * 10,6 – 22,1 = 9,7 мин

Занятость рабочего-многостаночника Кзм определяется по формуле:

Кзм = ∑Тз

Загрузка оборудования рабочего места многостаночника Кзо:

Кзо = ∑Топ

Потери:

- Тз = 68 %;

- Тмс = 31 %.

При этом производственная программа в любом случае будет выполняться.

Несмотря на высокий процент потерь, другой вариант не представляется возможным, поскольку в любом случае для выполнения плана нужен хотя бы 1 рабочий. Также предприятию возможно рассмотреть вариант работы на полставки.

Сроки внедрения проекта – составляют 2 недели.

Первым этапом является информационное собрание коллектива по вопросу перехода на многостаночное обслуживание.

Вторым этапом является работа отдела кадров по поиску внутри предприятия вакантных должностей (свободных для занятия работником) для высвобождаемых рабочих с участка, где существует одностаночное обслуживание.

Третий этап – разработка финансового плана на внедрение, а также его утверждение и корректировка.

На четвертом этапе (параллельно с первыми тремя) проводится перепланировка рабочих мест с целью создания условий для многостаночного обслуживания.

Пятый этап – обучение сотрудника, инструктажи на рабочем месте.

Шестой этап включает в себя корректировку условий многостаночного обслуживания в ходе запуска проекта.

Снижение требуемой численности рабочих ΔЧр для выполнения производственной программы

Эч = Чр.о – Ч р.м,

где Чр.о. и Чр.м – необходимая численность рабочих соответственно в условиях одностаночного и многостаночного обслуживания, чел.

Эч = 11 – 1 = 10 чел.

Снижение требуемого количества оборудования для выполнения производственной программы Δ

Δ N = N н – N н.м,

где Nн и Nн.м – необходимое количество станков соответственно в условиях одностаночного и многостаночного обслуживания, шт.

ΔN = 11 – 3 = 8 шт.

Повышение степени занятости рабочих в течение рабочего дня:

ΔКз = Кз.м. / Кз.о,

где Кз.м. и Кз.о. – коэффициенты занятости рабочих, соответственно в условиях многостаночного и одностаночного обслуживания.

ΔКз = 0,212 / 0,32 = 6 раз

Снижение трудоемкости изготовления деталей ΔТ в часах:

ΔТ = (Тшт – Тшт.м) * Р / 60,

где Тшт и Тшт.м – норма штучного времени выполнения детале-операции соответственно в условиях одностаночного и многостаночного обслуживания, мин.

ΔТ = (167,463 — 65,54)* 10940 / 60 = 18766 часов

Экономия по заработной плате

Эзп = ТСчас * Тсм * Д * Кд.з.* Эч,

где ТСчас – часовая тарифная ставка разряда работы, руб. (принять равной 30 руб.)

Тсм – продолжительность смены, час;

- Д – количество рабочих дней в месяце, дн;

- Кд.з – коэффициент дополнительной заработной платы (принять равным 1,3);

- Эч – экономия численности рабочих, чел.

Эзп =30 * 8 * 20 * 1,3 * 10 = 62400 руб.

Экономия себестоимости продукции Эс:

Эс = Эзп * Ко,

где Ко – коэффициент, учитывающий отчисления в социальные фонды (принять равным 1,262)

Эс = 62400 * 1,262 = 78748,8 руб.

Годовой экономический эффект Эг:

Эг = Эс – Зед * Ен,

где Зед – единовременные затраты денежных средств, руб.;

Ен – нормативный коэффициент сравнительной экономической эффективности (принять равным 0,5)

Эг = 78748,8 – 10000 * 0,5 = 73748,8 руб.

Итак, мы провели исследование по внедрению проекта организации многостаночного обслуживания.

Возможность многостаночного обслуживания основывается на том, что рабочий практически занят только во время выполнения ручных приемов. Время ручных приемов на данном станке перемежается со временем машинно-автоматической работы этого станка, которое рабочий может использовать для выполнения ручных приемов на другом станке.

Организация обслуживания рабочего места многостаночника должна быть рациональной, чтобы рабочий не отвлекался на те виды обслуживания одного станка, которые приводят к простою других станков. Большинство видов обслуживания (наладка, регулировка, поднос деталей и т. д.) должно осуществляться вспомогательными рабочими.

В результате от внедрения проекта мы получили:

- экономию по численности работников -10 человек;

- снижение требуемого оборудования для выполнения программы – 8 станков;

- повышение степени занятости рабочего в 6 раза;

- снижение трудоемкости изготовления деталей – на 18766 часов в целом;

- экономию по заработной плате – 62400 рублей в год;

- экономию себестоимости продукции — 78748,8 рублей;

- годовой экономический эффект равный 73748,8 рублей.

1. Зудина Л.Н. Организация управленческого труда. М., 1997.

2. Научная организация труда на машиностроительных предприятиях. — М.: Машиностроение, 2002.

3. Научная организация и нормирование труда в машиностроении. — М.: Машиностроение, 2004.

4. Нормирование труда в промышленности. — М.: Экономика, 1999.

5. Нормирование труда /Под ред. Генкина Б.М. — М.: Экономика, 2001.