Сегодня более 60 % добываемого в стране газа получают из месторождений, расположенных на севере Тюменской области. Почти весь прирост добычи газа в ближайшие 10 — 15 лет также связан с форсированным развитием месторождений Западной Сибири.

Освоение региона начато в 1972 г. введением в разработку Медвежьего месторождения, затем Уренгойского (1978 г.), Вынгапуровского (1978 г.), Ямбургского (1986 г.).

На севере Тюменской области создана надежная сырьевая база для интенсивного развития газовой промышленности страны. В регионе сконцентрировано до 75 % Российских разведанных запасов природного газа, что позволило организовать здесь крупнейший в мире территориально — промышленный комплекс по добыче углеводородного сырья.

1. Геолого-промысловая характеристика месторождения Медвежье

1.1 Орогидрографическая характеристика района

Медвежье месторождение находится на севере Западно-Сибирской равнины, в междуречье реки Надым и реки Пур и простирается в субмеридиональном направлении на юг, от юго-восточной границы Обской губы, восточное поселка Ныда, до реки Правая Хета.

В административном отношении месторождение расположено на территории Надымского района Ямало-Ненецкого автономного округа Тюменской области. Город Надым расположен в 70-80 км к западу от месторождения на правобережье одноименной реки, впадающей в Обскую губу. В северном направлении расположены посёлок Ныда и посёлок Нумги, а в юго-восточном — посёлок Пангоды. Ближайшая железнодорожная станция Лабытнанги находится на расстоянии 330 км западнее месторождения. Осуществляется грузовое движение по железной дороге Старый Надым — Новый Уренгой. В южной части месторождения проходит трасса газопроводов Надым — Пунга — Урал.

В орогидрографическом отношении район работ представляет собой полого холмистую водораздельную равнину с абсолютными отметками рельефа от 35 до 100 м. В долинах рек отметка рельефа уменьшается до 7-20 м. Наименьшие отметки характерны для северной части месторождения. Наиболее крупной рекой является река Надым. Ширина ее составляет 200 — 300 м, глубина — 2-3 м на плесах и 0,2 — 0,6 м на перекатах. Течение спокойное, русло сильно маневрирует, образуя на всём протяжении большое количество проток. Ширина речных долин изменяется в пределах от 0,1 до 10 км. Вскрытие льда происходит в конце мая в начале июня. Ледостав заканчивается в конце октября, однако движение гусеничного транспорта по льду возможно лишь с конца ноября.

Поиск и разведка месторождений нефти и газа

... "Классификации запасов нефти и горючих газов" право ведения проектных и изыскательских работ по строительству магистральных газопроводов и промысловых объектов на базе оперативных подсчетов запасов газа позволяет значительно ускорить ввод газовых месторождений новых районов ...

Наибольшим распространением пользуются озёра, большинство термокарстового происхождения, характеризуемые округлыми очертаниями. Размер озёр варьируется в интервале от 4,5 до 20 км 2 , глубина от 1 до 5 м. Встречаются озёра провального типа, размером до 2,5км2 и глубиной до 20 м.

Площадь месторождения находится в зоне развития многолетней мерзлоты. Глубина промерзания пород на участке Надым — Правая Хета достигает 200 — 250 м, нижняя граница вечной мерзлоты на северо-востоке месторождения достигает примерно 430 м. Район расположен в лесотундровой зоне. Леса приурочены в основном к долинам рек и склонам водоразделов. Здесь произрастают лиственница, ель, сосна, берёза, кедр.

Климат района субарктический и характеризуется продолжительной суровой зимой и коротким прохладным летом. Среднегодовая температура составляет плюс 5,6 °С. Наиболее холодными месяцами являются январь и февраль. Среднемесячная температура в январе составляет примерно — 30 °С. Только четыре месяца в год (июнь — сентябрь) имеют положительную среднемесячную температуру.

Среднегодовое количество осадков составляет 300 мм, из них 75 % выпадает летом. Толщина снежного покрова в понижениях рельефа достигает 1 м, а на открытых участках — 0,25 — 0,3 м.

Сложный рельеф, а также плохой климат сказались на отсутствии дорог, что создает определенные трудности при освоении этого региона. Вдоль месторождения проложена автомобильная дорога из поселка Пангоды. Действуют железная и автомобильная дороги Старый Надым — Пангоды. Грузы доставляются водным путём до посёлка Ныда или Старого Надыма. Зимой возможна перевозка грузов гусеничным транспортом.

В районе производятся геологоразведочные работы и добыча газа. Водоснабжение объектов осуществляется с крупных водозаборов: Ныдинского и Пангодинского.

Электроснабжение осуществляется со стационарной электростанции с агрегатами типа МГ — 3500 мощностью 17500 кВт, передвижными электростанциями типа ПАЭС — 2500 (шесть агрегатов) мощностью 15000 кВт, плавучей электростанцией марки ПЛЭС — 0,5 (“Северное сияние”) с агрегатами 12 ГТЗ мощностью 24000 кВт и частично с Сургутской ГРЭС .

1.2 Тектоника геологического разреза

Разведка месторождения проводилась в 1966 — 1969 гг. На месторождении было пробурено 30 разведочных скважин, по результатам которых промышленная газоносность установлена в отложениях сеномана. Газовая залежь приурочена к верхней части песчаных пород усть-тазовской серии (готеррив — сеноман).

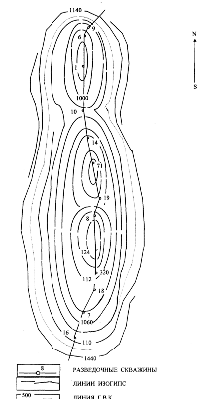

Месторождение связано с трехкупольной системой поднятий, среди которых наиболее четко выделяются Ныдинский и Медвежий куполы (см. рисунки 1.1 и 1.2).

Данные эксплуатационного бурения позволили существенно уточнить структурный план месторождения. В большинстве случаев отметки кровли сеноманской продуктивной толщи по новым разведочным наблюдательным и добывающим скважинам, существенно отличаются от отметок на структурной карте подсчёта запасов газа 1969 г. Расхождение отметок составляет 6-40 м. По новым данным бурения структурная поверхность сеноманской продуктивной толщи по своей конфигурации оказалась более сложной, чем представлялась на этапе разведочного бурения, причем сложность строения отмечается как в сводовой части, так и в крыльевых зонах.

В пределах сводовой части выявились более мелкие структурные формы размером от 1,1 до 1,4 км и разделяющие их прогибы, образующие чередующиеся “цепочки”. Крыльевые зоны оказались нарушенными заливами, направленными к осевой зоне поднятия.

Месторождение тенгиз

... ГЕОЛОГИЧЕСКАЯ ЧАСТЬ 1.1 Общие сведения о месторождении Месторождение Тенгиз расположено на юго-восточной части Прикаспийской ... Ранее Тенгиз интерпретировали как эрозионный останец широкого карбонатного шельфа. Сейсмические данные, составляющие 1950 ... поднятия структуры. Сама структура была определена сейсморазведочными работами в 1973-1975 годах. Геологическая модель Тенгизского месторождения ...

Рисунок 1 — Структурная карта месторождения Медвежье

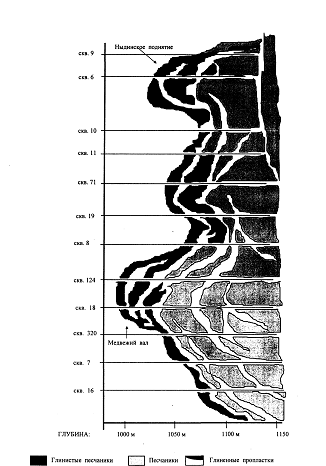

Рисунок 2 — Геологический разрез месторождения Медвежье

Мегавал имеет меридиональное простирание. Длина составляет 180 км, ширина — 20-50 км. С севера мегавал отделяется седловиной от Харвутинского вала, на юге граничит с Танловской впадиной, на западе — Нижненадымской впадиной. В пределах мегавала выделяются (с севера на юг): Ныдинское куполовидное поднятие. Медвежий вал, Западно-Пангодинский структурный нос, осложнённые локальными поднятиями III порядка. Строение их прослежено по опорным отражающим горизонтам и данным бурения.

По отражающему горизонту ”Б” (верхняя юра) Ныдинское куполовидное поднятие оконтуривается изогипсой — 3300 м, имеет размеры 17,5 — 12,5 км, при амплитуде 150 м.

Свод поднятия осложнён двумя вершинами. Медвежий вал также оконтуривается изогипсой — 3300 м, размеры его 40 — 90 км, амплитуда 250 м. Вал характеризуется резко асимметричным строением: крутое, резко выраженное восточное крыло и пологое западное крыло с расплывчатыми очертаниями. Сводовая часть осложнена тремя вершинами на разных гипсометрических уровнях. Седловина разделяющая эти структуры имеет широтное простирание при глубине около 50 м;

— По отражающему горизонту ”Г” (сеноман) Медвежий вал и Ныдинское поднятие оконтуриваются изогипсой — 1100 м. Их асимметричное строение сохраняется, восточное крыло круче западного. По сейсмоизогипсе — 1100 м, Ныдинское поднятие имеет размеры 20-35 км при амплитуде более 50 м. Медвежий вал, по изогипсе — 1100 м, имеет размеры и 20-80 км и амплитуда его составляет 100 м. По кровле сеноманских отложений Медвежий вал и Ныдинское поднятие оконтуривается изогипсой — 1150 м, при этом их длина составляет 120 км, ширина до 26 км. Амплитуда Медвежьего вала равна 175 м, а Ныдинского поднятия — 125 м. Восточное крыло крутое (до 2°) по сравнению с западным 30° — 40°. Медвежий вал осложнен тремя локальными поднятиями: Северо-Медвежье, Средне-Медвежье и, собственно, Медвежьим (южным).

1.3

Литология и стратиграфия разреза месторождения

В разрезах большинства разведочных, а также эксплуатационных и наблюдательных скважин вскрыты верхнемеловые, палеогеновые и четвертичные отложения. Только в разрезах глубоких разведочных скважин (17,29,30-32,34-39) вскрыты нижнемеловые и частично юрские отложения на максимальной глубине 4024 м (скважина 30).

Охарактеризованность участков геологического разреза месторождения керновым материалом крайне неравномерна. Наиболее хорошо изучены отложения сеноманского возраста.

Верхний мел. Верхний мел сложен покурской, кузнецовской, берёзовской и ганькинской свитами.

Покурская свита — чередование песчаников, алевролитов и аргиллитов. Песчаники: серые, светло — серые, с зеленоватым оттенком, мелко — среднезернистые, каолинизированные, прослоями известковые, в верхней части с включением янтаря. Алевролиты: серые, темно — серые, разнозернистые, слюдистые, иногда известковые. Аргиллиты: серые, темно — серые, плотные, алевритовые, местами пиритизированные, прослоями обугленный растительный детрит. В нижней части пачка песчаных пород толщиной 50-120 м, в средней части преобладают алевриты глины. К верхней части разреза приурочена залежь газа.

Обоснование длины горизонтальной части ствола скважин Ванкорского ...

... к юго-западу от Ванкорского месторождения находится Заполярное месторождение, на котором расположена ближайшая ... бурения скважины при увеличении горизонтальной части ствола и изменения интенсивности притока ... приуроченные к яковлевской и нижнехетской свитам. Геолого-физические характеристики продуктивных ... нефтенасыщенная толщина, м - - - 19,1 5,3 6,3 17,3 Средняя эффективная водонасыщенная толщина, м ...

Ганькинская свита сложена глинами с зеленоватым оттенком алевристыми, иногда известковыми, плотными, с многочисленными углистыми растительными остаткам. Толщина свиты 180-238 м.

Кузнецовская свита, сложена темно — серыми с зеленоватым оттенком или коричневатым оттенком глинами, вязкими, глауконитовыми, слюдистыми, с включениями растительных остатков, пиритизированными. Толщина свиты 50-60 м.

Березовская свита — подразделяется на две подсвиты: верхнюю и нижнюю. Нижняя подсвита, сложена глинами серыми опоковидными, слабоалевритистыми, плитчатыми, с редкими прослоями. В верхней части отмечается пласт кремнисто глинистых алевритов, возможно слабо газонасыщенных. Верхняя подсвита, представлена глинами серыми, слабоалевритистыми опоковидными, с прослоями светло — серых, полевошпатовых, кварцевых глауконитовых алевролитов. Толщина свиты 158-253 м.

Палеогеновая система. В эту систему входят тибейсалинская, люлинворская, чеганская и атлымская свиты.

Тибейсалинская свита подразделяется на две подсвиты. Нижняя подсвита представлена глинами серыми, темно — серыми, алевритистыми с включениями растительных остатков и прослоями светло — серых песков и алевролитов. Верхняя подсвита сложена серыми, желтовато — серыми, тонкозернистыми каолинизированными глинами, с многочисленными растительными остатками, с прослоями алевритистых глин. В верхней части выделяется пласт чёрных глин толщиной 15-20 м. Толщина свиты 354 — 416м.

Люлинворская свита подразделяется на три подсвиты. Нижняя подсвита сложена опоковидными глинами и опоками синевато — серыми, глинистыми. Средняя подсвита представлена диатомитами светло — серыми, глинистыми (слабоглинистыми), легкими. Верхняя подсвита сложена диатомитовыми глинами, с линзами алевролитов. Общая толщина свиты 180 — 210 м. Чеганская свита представлена глинами зеленовато — серыми, алевритистыми, слоистыми с прослоями кварцево-глауконитовых песков. Толщина свиты 50 м.

Атлымская свита сложена песками светло-серыми, полевошпатокварцевыми, тонко грубозернистыми, каолинизированными, с прослоями плитчатых глин с включением гравия и галек. Толщина свиты 70 м.

Четвертичная система. Разрез четвертичной системы представлен песками, глинами, супесями, суглинками. Залегают четвертичные отложения с размывом на нижележащих осадках. Толщина системы 80 м.

1.4

Газоносность продуктивного пласта

Месторождения углеводородов на севере Тюменской области приурочены семи нефтегазоносным комплексам: нижнесреднеюрскому, верхнеюрскому, рерриасваланжинскому, валанжинготеривскому, готериваптскому, аптсеноманскому и турондатсному. В валанжинготеривском комплексе установлена небольшая литологическая экранированная газоконденсатная залежь на восточном погружении Ныдинского поднятия.

Система сбора и подготовки газа на примере 13 УКПГ Уренгойского месторождения

... газа при пониженных давлениях контакта, на Уренгойском месторождении ... части покурской свиты приурочена уникальная газовая залежь сеноманского возраста толщиной 300 – 350 м. Общая мощность отложений свиты 812 – 978 м. Кузнецовская свита сложена аргиллитоподобными морскими глинами толщиной ... серыми ... УКПГ является сбор и подготовка газа, а именно: транспортировка газа от скважин до УКПГ, сепарация газа ...

Основные запасы газа приурочены к верхней части аптсеноманского комплекса и являются объектом разработки. Кровля сеноманской продуктивной толщи вскрыта на абсолютных глубинах 979,9 — 1130,4 м и представлена значительной толщей песчано-алевролитовых и глинистых пород, фациально замещающихся на незначительных расстояниях. Коллекторами газа являются песчаники, алевролиты и не отсортированные алевритопесчаные породы. Толщина отдельных прослоев коллекторов изменяется от 0,4 до 28 м. Наибольшим распространением пользуются прослои коллекторов толщиной 2 — 4 м. Толщина разделяющих глинистых прослоев составляет 0,4 — 25, 2 м (в пределах газо-насыщенной части разреза), в основном преобладают прослои толщиной 0,4 — 4м.

Содержание коллекторов в газо-насыщенной части разреза колеблется от 17 % до 90 %, а в среднем по залежи 70 %.

По результатам разведочного и эксплуатационного бурения было установлено сокращение содержания коллекторов в прогибах между отдельными поднятиями и в зонах микро прогибов и структурных заливов на крыльях. В этих зонах эффективные газоносные толщины составили 30 — 50 м вместо ожидаемых 70 м.

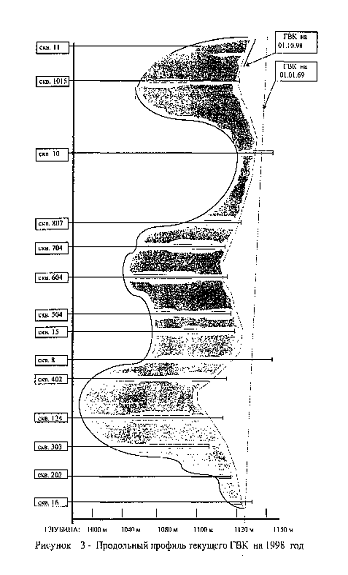

Залежь газа является пластово-массивной, по всей площади подстилается подошвенной водой. Из-за наличия в разрезе продуктивной толщи мощных глинистых пропластков плоскость ГВК является не сплошной. Четкость установления ГВК зависит от литологического состава пород в зоне контакта (см. рисунок 3).

Поверхность ГВК отбита на абсолютной глубине от 1127,6 до 1141,6 м и постепенно погружается с юга на север. В пределах Медвежьего вала ГВК наклонен в основном в пределах от 1127,6 до 1133,8 м, а на Ныдинском поднятии от 1136,6 до 1141,4 м. Высота залежи в пределах южного, среднего и северного куполов Медвежьего равна 155 и 122 м, а Ныдинского поднятия — 125 м. Залежь имеет следующие размеры: длина — 120 км, ширина до 25 км, площадь газоносности — 2001,4 км 2 . Покрышкой залежи являются турондетские глинистые отложения толщиной 390 — 560 м3 .

1.5

Гидрогеологическая характеристика

Апт-альб-сеноманский гидрогеологический комплекс представлен слабосцементированными песчано-алевролито-глинистыми породами. Дебиты воды колеблются от 21,4 до 214 м 3 /сут. при динамических уровнях 98,1- 606 м. Минерализация вод 18 — 21 г/л, хлоридно-кальциевого типа. Основными солеобразующими компонентами являются натрий с калием (264,8 — 341,5 мг/экв или 6102 — 7834 мг/л), хлор (9929 — 12762 мг/л), кальций (115,8 — 758 мг/л), магний (44 — 249 мг/л).

Содержание аммония, не превышает 45 мг/л, азота — 0,54 — 2,7 %, углекислого газа — 0,22 — 2,43 %.

Газонасыщенность не превышает 1,9 г/л. Содержание йода составляет 14,4 — 29,9 мг/л, брома — 36 — 69 мг/л. Содержание тяжелых гомологов не превышает 0,2 %, содержание азота колеблется от 0,54 % до 2,7 %, углекислого газа — от 0,22 % до 2,43 %.

Толщина сеноманского водоносного горизонта изменяется от 248 — 290 м, в среднем составляет 272 м.

Геоэкологические проблемы разведки и разработки месторождений ...

... важными звеньями в экологической цепи, выкованной Природой за миллиарды лет естественного отбора. Обратим ... - основные геоэкологические проблемы, возникающие в результате разведки и разработки месторождений полезных ископаемых; факторы ... уже около 200 лет. При таких темпах через 200 лет производство энергии вырастет ... кислородом. В результате получается углекислый газ плюс энергия, которая и ...

Водо-насыщенные коллекторы также как и газоносные, характеризуются высокими емкостными и фильтрационными свойствами: открытая пористость достигает 36,6 %, коэффициент проницаемости колеблется от единицы до 2,1 мкм 3 .

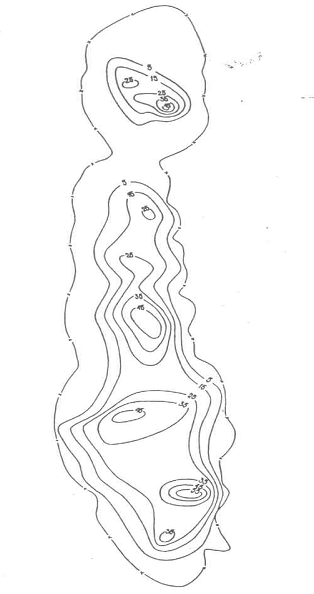

Начальные пластовые давления, вычисленные по статическим уровням воды в скважинах 6 и 15 и приведенные к отметкам ГВК (-1129 и — 1132 м), равны 11,53 МПа и 11,55 МПа . Пластовые температуры вод составляют 33 °С — 37 °С на Медвежьем валу. Удельный вес, коэффициент сжимаемости и коэффициент динамической вязкости воды равны соответственно 9,896 кН/м 3 ; 462 1/Па; 0,68 МПа×с (рисунок 4).

1.6

Свойства пластовой воды

Залегающий в верхах мелового водоносного комплекса сеноманский горизонт, к которому приурочена газовая залежь, сложен переслаивающимися песчаниками, алевролитами и глинами с преобладанием проницаемых разностей пород.

Рисунок 4 — Карта подъема ГВК по состоянию на 01.01.99

Толщина сеноманского горизонта на Медвежьем месторождении изменяется от 248 до 290 м, составляя в среднем 272 м. Водоносная часть горизонта по своему строению и литологической характеристике в целом аналогична его продуктивным отложениям. Температуры пластовых вод составляют плюс 33°C — плюс 37 °С на Медвежьем валу и плюс 30°C — плюс 33 °С на Ныдинском поднятии.

Воды по химическому составу хлоридные, натриевые (хлор — кальциевого типа) с минерализацией 18,6-21,1 г/л. Концентрация микроэлементов: J = 12,6 — 29,9 мг/л; Вr = 36,6 — 68,95 мг/л. Газонасыщенность подземных вод сеноманского горизонта составляет 1970 см 3 /л на Медвежьем валу и 2060 см3 /л на Ныдинском поднятии. Удельный вес и коэффициент динамической вязкости пластовых вод на Медвежьем валу и на Ныдинском поднятии соответственно равен:

- удельный вес, кН/м — 9,896 и 9,911;

- коэффициент динамической вязкости, мПа×с — 0,680 и 0,710.

Литологические емкостные и фильтрационные свойства коллектора аналогичны продуктивным осадкам. Это обуславливает хорошую газо-гидродинамическую связь водоносной и газоносной частей пласта. Имея значительную толщину и простирание на огромные расстояния от границ месторождения (на запад — 180 км, на восток — 500 км, на север — 1000 км и на юг — 1400 км) обладает гигантскими запасами пластовой энергии. Все это обуславливает упруговодонапорный режим разработки газовой залежи.

1.7 Геокриологические условия

Территория Медвежьего месторождения входит в состав центральной геокриологической зоны. Промерзанием охвачены четвертичные и часть разреза палеогеновых отложений. Северной части области свойственно четко выраженное двухслойное строение мёрзлой толщи. Древняя мерзлота на большей части области достигает толщины 200 — 250 м и приурочена к нижним четвертичным отложениям, осадка некрасовской серии и тавдинской свиты. Верхний слой (современная мерзлота) развит повсеместно в четвертичной толще.

Пластовые температуры в толще разрабатываемых пород колеблются от плюс 22,2 °С до плюс 28,1 °С в Медвежьем вале, и от плюс 21,4 °С до плюс 26,0 °С на Ныдинском поднятии.

Геофизические методы исследования горизонтальных скважин Федоровского ...

... и нагнетательных скважин, добыто свыше 430 млн. тонн нефти и более 50 млрд. м3 газа. Из 10 скважин получено по 1 млн. и более тонн сырья. И все-таки падение уровня добычи – удел всех месторождений, ...

1.8 Свойства пород коллекторов

По месторождению наблюдается субширотное чередование зон высокой песчаности (к пес = 0,7) с участками низкого содержания коллекторов.

Анализ распределения проницаемости по площади месторождения показал, что к зонам высокого содержания коллекторов как правило приурочены зоны повышенных значений проницаемости. Высокие значения проницаемости пласта характерны для глубин: 18 — 34 м; 54 — 58 м; 80-87м; 92-96 м и 110-120 м.

Отмечается улучшение фильтрационной способности продуктивной толщи в нижней части разреза (УКПГ- 1, 3, 4, 6) и ухудшение по зонам УКПГ-2, 5, 7, 8. К погружениям и переклиналям проницаемость ухудшается. В распределении проницаемости по площади отмечается резкое различие по зонам УКПГ.

В зоне УКПГ — 2 средняя проницаемость интервалов изменяется от 0,02 до 0,08 мкм 2 . Наибольшими значениями характеризуется кровельная часть (0,05 — 0,08 мкм2 ) продуктивной толщи и зона расположения забоев в северо-восточной части.

Резко дифференцированный характер имеет проницаемость в районе УКПГ — 3, в нижней части на восточном склоне проницаемость достигает 0,2 мкм 2 . По скважинам УКПГ — 1, 4, 6 проницаемость незначительно изменяется по разрезу. По УКПГ — 5 отдельные прослои в верхней и средней частях разреза имеют очень высокие значения проницаемости (больше 0,2 мкм2 ).

Такие прослои встречаются по скважинам расположенным по всей зоне УКПГ — 5. Низкими значениями проницаемости характеризуется зона УКПГ — 8 (0,01 — 0,04 мкм2 ).

Единичные прослои с Кпр > 0,1 мкм2 встречены в разрезах скважин 143, 144, 148. Сводовая часть УКПГ опесчанина, но обладает низкими коллекторскими свойствами и низкой фильтрационной характеристикой (Кпр =0,05 мкм2 ).

1.9 Состав газа

По химическому составу газ сеноманской залежи метановый, содержание метана — 96,2 — 99,5 %, в среднем метан составляет 98,39 %. Содержание этана 0,02 — 0,99 %. Пропан и более высокие гомологи метана обнаружены лишь в единичных пробах (от 0,001 % до 0,33 %).

Содержание углекислого газа — 0,30 % , азота — от 0,38 % до 2,72 % в среднем 0,98 %, аргона не превышает 0,079 %. Среднее содержание водорода составляет 0,004 %, гелия изменяется от 0,005% до 0,026 %.

Относительная плотность газа составляет 0,56 д. е.

Низшая теплотворность способность газа на Медвежьем месторождении равна 7912 ккал /м 3 .

Псевдокритическое давление и температура составляют соответственно 4,6 МПа и 190,5 К.

1.10 Запасы газа

Запасы газа в сеноманской продуктивной толще утверждены ГКЗ СССР в 1969 г. в объеме 1547 млрд. м 3 по категории В + С1 . В 1987 г. Главтюменьгеологией были представлены на рассмотрение КГЗ СССР запасы, подсчитанные объемным методом по категориям B + С1 в количестве 2726 млрд. м3 . Категория В снята с недостаточной обоснованностью представленных на утверждение запасов и невыполнением Главтюменьгеологией и Газпромом рекомендаций ГКЗ СССР, запасы экспертно оцененные утверждены в объеме 2200 млрд. м3. Запасы газа по адаптации геолого-математической модели по истории разработки составляют 2150 млрд. м3.

Система сбора и подготовки газа на примере 13 УКПГ Уренгойского ...

... Основной задачей УКПГ является сбор и подготовка газа, а именно: транспортировка газа от скважин до УКПГ, сепарация газа от капельной ... города Новый Уренгой и локальных водозаборов газовых промыслов осуществляется благодаря развития этих таликов. Климат резко ... Скважиной 414 породы фундамента вскрыты на глубине 5385 м и представлены серыми миндалекаменными базальтами типа андезита. Триасовая система ...

месторождение адсорбционный осушка газ

2.1 Основные проектные решения

Медвежье месторождение введено в промышленную эксплуатацию в мае 1972 года. Разрабатывалось в соответствии со следующими проектами:

- Проект разработки, утверждённого рабочей комиссией по разработке ( протокол № 12 / 71 от 10.05.71 года ) выполненного ВНИИ — Газпром. Основные проектные решения:

объём добычи — 65 млрд. м 3 /год;

- средний дебит — 1,5 млн. м 3 /сутки;

6 — 8 дюймовые НКТ;

- подключение 26 скважин к каждому УКПГ;

- строительство 10 УКПГ производительностью 6,5 млрд. м 3 / год каждая.

- Уточнённого проекта разработки Медвежьего месторождения, утверждённого УКР (протокол № 23 / 75 от 2 августа 1975 года. Основные технические решения:

годовой отбор в период постоянной добычи 65 млрд. м 3 / год;

- средний дебит 1 млн. м 3 / сутки;

- НКТ — 168 мм, эксплуатационная колонна — 219 мм;

- подключение к УКПГ — 4 — 24 скважины, к УКПГ — 5 — 10 по 26 — 27 скважин;

- ввод ДКС: УКПГ — 2 и 3 — 1976 год;

- УКПГ — 1 — 1978 год;

- УКПГ — 4 — 8 — 1979 год;

- УКПГ — 9 — 1982 год;

- годовые объёмы добычи по УКПГ — 2, 3 — по 6,5 млрд. м 3 / год;

- УКПГ — 1 — 6 млрд. м3 / год;

- УКПГ — 4 — 8 — 6,6 млрд. м3 / год;

- УКПГ — 9,10 — по 7,5 млрд. м3 / год;

- Протокол № 30 / 79 по рассмотрению “ Состояния разработки Медвежьего месторождения и мероприятий по дальнейшему его совершенствованию с целью надёжности эксплуатации этого месторождения “ от 27.11.79 года. Основные проектные решения:

установить уровень отборов в 1979 — 1980 годах в объёме 70 млрд. куб. м / год, с 1981 года — 65 млрд. м 3 / год;

- перераспределить отборы газа пропорционально запасам газа, сократить по центральной части, увеличить по южной части, для этого пробурить и обустроить на УКПГ — 1, 4 30 эксплуатационных скважин № 128 — 142, 425 — 439.

- Протокол геолого-технического освещения по вопросу разработки Медвежьего месторождения и дальнейшего обустройства газового промысла от 26.11.1980 года.

Основные проектные решения:

установить годовые отборы газа до 1983 года в объёме 70 млрд. м 3 / год;

- восстановить проектную схему подключения скважин к УКПГ ( по индивидуальным шлейфам );

- пробурить дополнительно 12 скважин на УКПГ — 9 № № 1030 — 1041.

- Корректив к проекту разработки Медвежьего месторождения на годовой отбор газа 70 млрд.

м 3 / год в 1981 — 1985 годах, утверждённых протоколом № 22 / 01 от 5.08.1981 года. Основные проектные решения:

годовая добыча в 1981 — 1985 годы — 70 млрд. м 3 . 1981 — 1982 — 72 млрд. м3 .

- Протокол № 6 / 83 от 25.01.83 года (по рассмотрению состояния разработки ) — установить в 1983 году уровень добычи 73 млрд. м 3 /год;

- Протокол № 2 / 84 от 18.01.1984 года — установить в 1984 г отбор газа — 73 млрд. м 3 / год;

- Протокол № 20 / 85 от 11.04.1985 года по рассмотрению “ Анализа разработки Медвежьего месторождения и предложению по увеличению коэффициента газоотдачи “. Основные проектные решения:

добыча газа в 1985 — 1990 годах в объёме 72 млрд. м 3 / год;

Разработка нефтяных месторождений

... и газа; 3. фазовое состояние углеводородов и режим пластов; 4. технику и технологию эксплуатации скважин. Объекты разработки 3. Геологические, технические и экономические обоснования разработки нефтяных месторождений. При выделении Рациональной системы разработки месторождений ...

- пробурить 55 эксплуатационных скважин;

- Проект разработки, утверждённого протоколом № 1 / 89 от 18.01.89 года.

Основные проектные решения:

уровень добычи на период 1991 — 1995 годы — 72 млрд. м 3 / год;

- пробурить дополнительно 57 скважины.

В период с 1978 по 1990 годы фактические отборы превышали проектные. В дальнейшем наблюдается снижение добычи, что связано с несвоевременным вводом ЦДКС, новых скважин, длительными остановками скважин в ожидании капитального ремонта.

В 1995 г. институтом ТюменНИИГипрогазом подготовлены данные для уточнения проекта разработки месторождения Медвежье, а 1996 г. выполнен уточненный вариант проекта разработки месторождения Медвежье, который предусматривает снижение отборов в 1996 — 1999 г.г. до 48,9 — 41,9 млрд.н.м 3 / год соответственно.

Запланированные текущие отборы газа из месторождения при строительстве и развитии мощностей по компримированию после установок подготовки газа привели к сильному снижению давления и осложнению процессов технологии подготовки газа. Наблюдается также неравномерность загрузки установок по объемам подготавливаемого газа из-за первоначального неравномерного распределения объемов зон дренирования и значительной разницы сроков вводов УКПГ. Это привело к вариантам наземных перебросок газа между установками. Но наземные переброски, а также перераспределение пластовых давлений в коллекторе не могут выравнить объемы подготовки газа и давления в пласте по разным ГП.

2.2 Система разработки

Кровля сеноманской продуктивной толщи вскрыта на абсолютных глубинах 979,9 — 1130,4 м и представлена значительной толщей песчано-алевритовых и глинистых пород, фациально замещающихся на незначительных расстояния.

Продуктивная толща месторождения Медвежье представлена неоднородной толщей переслаивающихся пластов слабо сцементированных песков, песчаников, алевролитов и опесчаненных глин, взаимозаменяющихся по площади. Коллекторами газа служат песчаники, алевролиты и неотсортированные алеврито-песчаные породы. Толщина отдельных прослоев коллекторов варьирует в широких пределах — от 0,4 до 28 м. Наиболее распространены пласты толщиной 2 — 4 м. Толщина разделяющих глинистых прослоев составляет 0,4 — 25,2 м с преобладанием пластов толщиной 0,4 — 4 м.

Содержание коллекторов в продуктивной части разреза изменяется от 17 до 90 % и составляет в среднем по залежи 70 %. По данным разведочного бурения минимальное содержание коллекторов отмечается в перегибах между отдельными поднятиями (скважины 8 М, 10 М).

В результате бурения добывающих скважин выявлено значительное сокращение содержания коллекторов в зонах микропрогибов структурных заливов на крыльях. В этих зонах эффективные газонасыщенные толщины составили 30-50 м против 60-70 м, прогнозируемых по данным разведочного бурения.

Залежь газа пластово-массивная, по всей площади подстилается подошвенной водой. Поверхность газоводного контакта (ГВК) постепенно погружается с юга на север. В пределах Медвежьего вала ГВК имеет наклон от -1127,6 до -1133,8 м, а на Ныдинском поднятии от -1136,6 до -1141,4 м. Данные эксплуатационного бурения свидетельствуют о сложном характере поверхности начального ГВК.

Максимальная высота залежи в пределах южного и северного куполов Медвежьего вала составляет 155 и 129 м соответственно, а на Ныдинском поднятии — 125 м. Залежь имеет длину 120 км, ширину до 25 км, площадь газоносности по уточненным данным составляет 2000,1 км 2 . Покрышкой залежи служат турондатские отложения толщиной 390 — 560 м.

При подсчете запасов газа, проектировании разработки газовых месторождений основную информацию о коллекторских свойствах пластов, их изменении по площади и разрезу дают промыслово-геофизические исследования скважин (ГИС).

Комплекс ГИС в бурящихся скважинах включает следующие методы: стандартный каротаж; боковое каротажное зондирование; микрокаротаж; резистивиметрию; радиоактивный каротаж; кавернометрию; боковой каротаж; индукционный каротаж; инклинометрию; акустическую цементометрию; гамма — гамма — цементометрию; термометрию.

С целью регулирования процесса добычи газа признано целесообразным провести перераспределение отборов по площади газоносности с учетом текущего состояния разработки отдельных участков, характера распределения дренируемых запасов, темпов падения пластового давления. Для решения этих задач было обосновано и внедрено бурение дополнительных 42 добывающих скважин, в том числе 30 скважин в районах УКПГ — 1 и УКПГ — 4 и 12 скважин на Ныдинском куполе.

Сеноманские залежи месторождений севера Тюменской области, как уже отмечалось, характеризуются значительными размерами газоносных структур, достаточно высокими фильтрационно-емкостными свойствами продуктивных отложений.

Данные особенности в сочетании с суровыми природно-климатическими условиями района расположения месторождений обусловили необходимость выработки нового подхода к решению ключевых задач теории проектирования разработки месторождений природных газов — задач выбора системы размещения скважин и установления диаметра и их числа.

В практике разработки газовых месторождений широкое распространение получило равномерное (по всей площади залежи) и присводовое размещение скважин. При равномерной сетке скважин происходит равномерное падение пластового давления в залежи в процессе разработки и повышается вероятность более полного извлечения запасов газа.

На практике строго равномерно разместить скважины на залежи невозможно, и многие месторождения (Краснодарского края, Саратовской области, Западной Украины) разрабатываются сетками скважин, близкими к равномерным. Практика показывает, что равномерная сетка скважин не всегда рациональна, так как приходится размещать скважины в зонах с низкой проницаемостью и небольшими значениями эффективных газонасыщенных толщин, что приводит к их низкой производительности. Равномерная сетка скважин достаточно металлоемка и требует значительных затрат на обустройство месторождения. Кроме того для залежей пластового типа равномерная система размещения обусловливает более низкие коэффициенты газоотдачи за счет преждевременного обводнения приконтурных скважин.

Практика освоения газовых месторождений Тюменской области заставила по-новому взглянуть на вопрос о выборе размещения добывающих скважин. Это связано с теми огромными затратами, которые расходуются на системы обустройства месторождения. Поэтому для Медвежьего месторождения на стадии проектирования разработки предлагались различные варианты размещения скважин. К внедрению для Медвежьего месторождения был принят вариант, предусматривающий размещение скважин одной УКПГ в виде кольцевых батарей радиусом 2,5 км. Расстояние между скважинами в батарее принято равным 1 км.

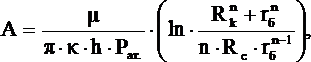

На практике такое размещение скважин с некоторыми отступлениями (иногда и серьезными) было реализовано лишь на южном участке месторождения в районе скважин УКПГ — 2, УКПГ — 3, и УКПГ — 1. На других участках месторождения скважины размещались в центральной зоне по сетке, близкой к равномерной. Обобщение предварительного опыта эксплуатации месторождения позволило предложить в рамках центрально-групповой системы размещения дополнительную концентрацию скважин, т.е. сведение их в кусты: по три-четыре-пять скважин в один куст. Расстояние между скважинами в кусте — 50-70 м. Естественно, что при таком размещении в зоне куста будет образовываться дополнительная депрессионная воронка, глубину которой можно определить по формуле, предложенной Б.Б. Лапуком, учитывающей влияние кустового размещения скважин на коэффициент фильтрационного сопротивления А

(2.5)

(2.5)

входящую в двучленную формулу притока газа к забою скважины

![]() (2.6)

(2.6)

Где Р пл , Рс — пластовое и забойное давления соответственно, МПа;

- В — коэффициент фильтрационного сопротивления, МПа/(тыс. MПа×cyт.);

R k — радиус контура питания скважины м;

Гб — половина расстояния между скважинами м;

- n — число скважин на одной площадке, шт.;

- kh/n. — гидропроводность пласта, м/Па×с;

- Rc — радиус скважины, м.

Мы воспользовались этой формулой и определили глубину депрессионной воронки для различного числа скважин в кусте и различной производительности скважин. В качестве исходных данных использовалась характеристика средне расчетной скважины Медвежьего месторождения.

Результаты расчетов показали, что глубина депрессионной воронки определяется в основном производительностью скважин.

Число скважин в кусте, размеры площадки, на которой находится куст скважин, незначительно влияют на коэффициент фильтрационного сопротивления А, что, естественно, слабо сказывается на изменении глубины депрессионной воронки, например, глубина депрессионной воронки (в районе скважины) при производительности 4,5.10 -7 Q0 /сут. (где Q0 — начальные запасы газа) и пластовом давлении 4 МПа для варианта размещения двух скважин в кусте составляет 0,287 МПа, а пяти скважин — 0,290 МПа.

Отметим также, что проводимые на Медвежьем месторождении исследования скважин не выявили сколько-нибудь существенного взаимодействия добывающих скважин. Накоплен определенный опыт эксплуатации месторождения с центрально-групповой системой размещения скважин.

В целом же опыт показал, что на стадии проектирования разработки месторождения, когда отсутствует качественная геолого-промысловая информация о коллекторских свойствах продуктивного пласта, на основании результатов соответствующих газодинамических и технике — экономических расчетов необходимо выработать принципиальное решение о системе размещения скважин.

2.4 Отбор газа

За отчётный период добыто 55807745 тысяч м 3 газа, потери при исследовании, отработке и освоении составили 38650 тысяч м3 газа. Всего за год отобрано 55846395 тысяч м3 газа. С начала разработки отобрано ( с учётом потерь ) 1371637361 тысяч м3 газа, что составило 62,35 % от начальных запасов. Остаток от утверждённых ГКЗ запасов на 1.01.98 год составил 828362639 тысяч м3 газа.

По данным дренирования отборы за год / с начала разработки составили:

Южный купол — 24551659 / 623202389 тыс. м 3 газа;

- Центральный купол — 18861622 / 484016495 тыс. м 3 газа;

- Северный купол — 12033114 / 264418483 тыс. м 3 газа.

Пластовое давление за год / по зонам соответственно:

- за год — на 2,9 / 2,3 / 3,1 атм;

- с начала разработки — на 68,8 / 72,2 / 68,8 атм.

По сравнению с прошлыми годами произошло снижение добычи газа на 5249633 тысяч м 3 , что связано с уменьшением потребности в газе, а также с естественным падением дебитов скважин.

Среднегодовой дебит 1 скважины 450 тыс. м 3 / cут;

- Среднесуточная добыча 154911 тыс. м 3 / сут.

2.5 Продуктивность скважин

Сеноманские продуктивные отложения имеют высокие фильтрационные свойства. Последние были установлены уже по результатам разведочного бурения и впоследствии подтверждены по эксплуатационному фонду, так в период 1973 — 1974 годов газодинамические исследования скважин показали, что для обеспечения проектного дебита 1000 тыс. м 3 / сут достаточно на забоях скважин поддерживать депрессию на пласт в 0.15 — 0.25 МПа. Высокой остается и текущая продуктивная характеристика, поскольку более 50 % действующего фонда работает с дебитами выше 500 тыс. м3 / сут, несмотря на отрицательное воздействие внедряющейся пластовой воды. Наиболее продуктивны районы УКПГ — 1 и 6, где 46 — 54 % скважин имеют средние дебиты в диапазоне 500 — 750 тыс. м3 / сут против 16 — 27 % на УКПГ — 2, 4 и 5. Худшей продуктивностью обладают вновь введённые скважины дополнительного фонда, бурящиеся как правило, на периферии существующего эксплуатационного поля.

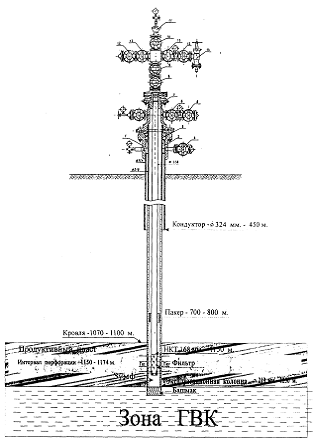

2.6

Бурение скважин на месторождение осуществляется вертикальным и наклонно направленным способом. Все наклонные скважины бурятся по трех- интервальному профилю, с участком набора угла наклона в интервале спуска эксплуатационной колонны со стабилизацией угла до кровли продуктивного горизонта. В интервале залегания продуктивного пласта предполагается естественное падение угла наклона, характерное для прямых компоновок без центрирующих элементов. Исходя из добычных возможностей продуктивного пласта, предусмотрена следующая конструкция скважин. Эксплуатационная колонна диаметром 168,3 мм спускается на глубину 1220 м по вертикали. С учетом того, что значение абсолютной отрицательной температуры ММП достигает 4-5°С, 300м приустьевой части эксплуатационной колонны комплектуется из труб марки “Д” с толщиной стенки 10,6 мм. Остальная часть колонны комплектуется из труб марки ”Д” толщиной стенки 8,9 мм и оборудуется башмаком и обратным клапаном. Центраторы устанавливаются в интервале набора кривизны через каждые 20 м, над кровлей продуктивного пласта через каждые 20 м и устанавливаются два комплекта технологической оснастки, включающие центраторы, турболизаторы и скребки.

В устьевой части колонна оборудуется жесткими центраторами в количестве 10 штук, устанавливаемых на первых 10 трубах.

Кондуктор диаметром 245 мм спускается на глубину 490 м и комплектуется из стали марки “Д”.

Подготовка обсадных труб к спуску осуществляется в соответствии с ”Инструкцией по креплению эксплуатационных и наблюдательных скважин на месторождениях ВПО Тюменгазпром” (РД 9510 — 46 — 84).

Подготовка ствола скважин к спуску обсадных колонн производится следующим образом.

По окончании бурения под кондуктор осуществляется промывка ствола в течение 1,5-2 циклов, при параметрах промывочной жидкости соответствующих требованиям геолого-технического наряда (ГТН).

При наличии посадок, затяжек инструмента, сужении ствола по данным кавернометрии проводится проработка ствола скважин роторной компоновкой низа бурильной колонны (КНБК), включающей два калибратора типа КЛС (один из которых наддолотный).

После окончания бурения под эксплуатационную колонну производится промывка скважины (не менее полутора — двух циклов с максимально возможной подачей бурового раствора на забой и доведением параметров промывочной жидкости до значений, приведенных в ГТН).

В процессе промывки необходимо расхаживать бурильную колонну в пределах длины ведущей трубы. При наличии в стволе сужений делается проработка КНБК, применяемой на последнем долблении.

Скорость проработки ствола не должна превышать 40 — 50 м/ч. Максимальная скорость спуска инструмента не более 0,4 м/с в открытом стволе и не более 1 м/с в интервале спуска предыдущей колонны.

При спуске эксплуатационной колонны промежуточная промывка производится через каждые 200 м, начиная из — под башмака предыдущей колонны. Продолжительность промежуточных промывок должна быть не менее 30 минут.

Исходя из наличия парка буровых установок в УБР, экономически выгодного для данного района вида привода и в соответствии с ожидаемой нагрузкой на крюке рекомендуется использовать буровую установку Бу — 75; БРЭ — 70, с циркуляционной системой КЕСО, в качестве противовыбросового оборудования — превенторную установку ОП2 — 280×35 (0112 — 230×35).

Окончательное решение по конструкции скважин принимается в проекте на бурение, являющимся самостоятельным документом.

Рисунок 5 — Конструкция скважины.

2.7 Осложнения в конструкциях скважин

Продуктивность скважин на месторождении Медвежье осложнена рядом конструктивных особенностей. У большинства скважин затрубное пространство запакеровано, т. е. определить непосредственно фильтрационные коэффициенты для пласта невозможно. Оценивать последние, исходя из коэффициентов гидравлического сопротивления НКТ, по-видимому, не имеет смысла, так как возможные погрешности могут находиться в пределах изменения дебита в зависимости от приобщения скважины палеодолинам или палеоводоразделам. Кроме того, на месторождении использованы НКТ различного диаметра — 0,168 и 0,127 м и смешанного типа — 0,168 м с хвостовиком 0,127 м.

С учетом изложенного, для получения содержательных результатов использованы следующие методические приемы.

Все добывающие скважины условно разбивались на две группы:

- скважины, попавшие в палеодолины;

- скважины, расположенные в палеоводоразделах. Не принимались во внимание скважины, находящиеся непосредственно на границе зон для увеличения надежности исходной иформации (15 % исследуемого фонда).

В каждой группе дополнительно скважины были разделены на три подгруппы:

- а) с диаметром НКТ 0,168 м;

- б) с диаметром НКТ 0,127 м;

- в) со смешанной колонной (НКТ диаметром 0,168 м, хвостовик 0,127 м).

2.8 Условия эксплуатации скважин

Эксплуатация скважин часто осложняется в результате влияния жидкости, которая при определенных условиях может скапливаться в стволе. Жидкость может способствовать увеличению давления, сомопроизвольному уменьшению дебита скважины, а также полному прекращению ее работы. Во избежание этого применяют различные технологические процессы. Анализ условий проявления влияния жидкости позволил выявить качественно различные направления исследований в этой области и составить классификацию методов борьбы с обводнением скважин. Основу классификации составляют три группы. К первой относятся методы освобождения ствола скважины от жидкости путем подъема ее к устью: с помощью откачки насосными агрегатами; поддержанием в стволе скважины скорости газа больше критической, при которой жидкость поднимается газом до устья; путем уменьшения проскальзывания газа относительно жидкости с использованием плунжеров, вспениванием жидкости с помощью добавки поверхностно — активных веществ (ПАВ), диспергирования механическими методами или за счет нагрева.

Ко второй относятся методы освобождения ствола скважины от жидкости без подъема к устью: за счет откачки жидкости из зоны продуктивного газоносного пласта и закачки ее в поглощающий пласт с помощью насосного агрегата или под действием гидростатического напора; за счет увеличения скорости фильтрации жидкости, скапливающейся на забое скважины, в водопоглощающий пласт; создания условий для поглощения жидкости пластом путем периодических остановок скважины, во время которых жидкость из ствола будет перетекать в пласт.

К третьей относятся методы предупреждения поступления жидкости к забою скважины: путем эксплуатации скважины с заниженными дебитами газа, с повышенными забойными давлениями, исключающими поступление жидкости из пласта, или путем изоляции источника поступления жидкости от продуктивного газового пласта.

Потери давления в стволе скважины при наличии жидкости зависят в значительной степени от температуры, давления и скорости газа.

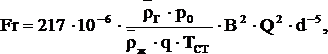

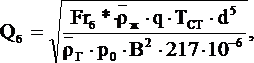

Для определения численного значения комплексного параметра Fr в скважине следует использовать формулу:

(2.7)

(2.7)

где р г ,рж — соответственно относительные плотности газа по воздуху и жидкости ( по воде ), кг/м3 ;

р 0 — давление газа, Па;

Т ст — — температура газа, К;

- В — комплексный коэффициент.

.(2.8)

.(2.8)

Дебит газа, при котором потери давления в стволе скважины минимальны, называется базовым и обозначается Q б

(2.9)

(2.9)

где Fr б * — базовое значение комплексного параметра.

При работе скважины с дебитом, больше базисного, жидкость в стволе не скапливается, и потери давления обуславливаются в основном потерями на трение и массой столба газожидкостной смеси.

При работе скважины с дебитом, меньше базового, жидкость будет скапливаться в стволе скважины, если не используются различные методы ее удаления.

2.9 Ввод ДКС

С 1979 года месторождение эксплуатируется в компрессорном режиме. По состоянию на 1 января 1992 года введены в действие все девять ДКС, оснащенных компрессорами ГТН — 6, где установлены агрегаты ГПА — 19 / 16.

Дожимные компрессорные станции предназначены для компремирования газа, поступающего из скважин на газовый промысел при падении давления газа на входе ниже 65 — 75 кгс / см 2 . Первая очередь ДКС обеспечивает компремирование газа на входе ДКС 45 — 50 кгс / см2 . При падении давления газа ниже, потребуется ввод второй очереди ДКС. Расчётная производительность ДКС соответствует производительности УКПГ. Максимальная производительность ДКС — 24000 тыс. м3 / сут, номинальная — 20000 тыс. м3 / сут. Технологическая схема ДКС позволяет компремирование газа, подаваемого на УКПГ, до давления 65 — 75 кгс / см2 для обеспечения технологического процесса подготовки газа к дальнейшему транспорту в магистральный трубопровод.

Выбор технологической схемы компрессорной станции произведён исходя из необходимости обеспечения следующих процессов обработки газа:

- очистки пластового газа;

- компремирование газа;

- охлаждение газа после компремирования.

Основные технологические установки ДКС:

- пункт сепарации пластового газа, состоящий из шести циклонных пылеуловливателей;

- турбокомпрессорный цех в котором размещены три агрегата ГТН — 6 с нагнетателями Н — 6 — 76 блочной конструкции Уральского турбомоторного завода;

- наружная газовая обвязка агрегатов;

- узел охлаждения компремированного газа, состоящий из 5 аппаратов воздушного охлаждения газа постановки фирмы “ Хадсон — Итальяно “;

- узел подключения ДКС и УКПГ;

- систем, обеспечивающих нормальную работу оборудования: системы топливного и пускового газа, система импульсного газа, циклового воздуха.

2.10 Контроль за разработкой

На месторождении контроль за разработкой сеноманской залежи, осуществляется геологической службой Медвежинского ГПУ и НТЦ предприятия, путем систематического контроля и анализа процесса разработки месторождения, на основе регулярных замеров и наблюдений, а также применения комплекса геолого-промысловых, геохимических и геофизических исследований, проводимых в эксплуатационных, наблюдательных и пьезометрических скважинах.

Система контроля включает следующий комплекс исследований: систематические и контрольные замеры устьевых, статических и пластовых давлений, уровней жидкости в пьезометрических скважинах, положения контакта газ вода, измерения дебитов и химического состава газа, воды по скважинам в процессе разработки.

По результатам всего комплекса исследований устанавливаются ежеквартальные технологические режимы работы газовых скважин, проводимых в эксплуатационных, наблюдательных и пьезометрических скважинах.

Система контроля включает следующий комплекс исследований: систематические и контрольные замеры устьевых; статических и пластовых давлений; уровней жидкости в пьезометрических скважинах; положения контакта газ вода; измерения дебитов и химического состава газа; воды по скважинам в процессе разработки.

По результатам всего комплекса исследований устанавливаются ежеквартальные технологические режимы работы газовых скважин.

2.11 Особенности контроля за разработкой месторождений при центрально-групповом и кустовом расположении скважин несовершенных по степени вскрытия

Рациональная разработка газовых месторождений невозможна без четкого и оперативного контроля за динамикой пластовых давлений, формированием режимов разработки залежи, обводнением продуктивных горизонтов и так далее.

Факторы и условия, под влиянием которых формируется комплекс контролируемых параметров, можно разделить на две группы: геологические и технологические.

К первой группе относятся размеры залежи, глубина залегания продуктивного пласта, пластовое давление, температура, запасы газа, геологическое строение продуктивного горизонта (многопластовость, неоднородность коллекторских свойств, разрывные нарушения и т. п.), тип залежи (пластовая, массивная, водоплавающая), физико-химические свойства пластовых флюидов, характер контакта залежи с окружающим водонапорным бассейном, особенности этого бассейна (протяженность, проницаемость, гидростатические напоры), то есть к первой группе относятся факторы, имеющие чисто объективный характер.

Во вторую группу входят такие факторы, как способ разработки залежи, стадия разработки, темп отбора газа из залежи и дебиты отдельных скважин, их рабочее давление, система вскрытия продуктивного горизонта, размещение скважин на структуре и т.д. Как видно, это субъективные факторы.

Рассмотрим некоторые особенности системы контроля за разработкой месторождения Медвежье в соответствии с его геологическими условиями и выбранной технологией разработки.

Продуктивный горизонт месторождения связан с сеноманскими образованиями, залегающими на глубинах 1060 — 1210 м. Как отмечалось, залежь сеномана относится к пластово-массивному типу. Протяженность залежи около 120 км ширина 13 — 26 км, суммарная продуктивная толща сеномана 24 — 113 м, эффективная — 10 — 93 м, пористость изменяется от 22 до 38 %, проницаемость от 20×10 -15 до 2000×10-15 м2 , продуктивный разрез отличается значительной неоднородностью, преобладающий по составу цемент — глинистый, тип коллектора — поровый, залежь по всей площади подстилается подошвенной водой.

Месторождение Медвежье расположено в районе многолетней мерзлоты, в сложных климатических условиях с ограниченной возможностью свободного передвижения технических средств. Все эти объективные факторы сказались на особенностях осуществления контроля за разработкой месторождения. Проиллюстрируем логическую цепочку геологический фактор — технология — особенности контроля на некоторых объективных примерах.

- Высокие фильтрационно-емкостные свойства пласта-коллектора, значительные размеры залежи, неблагоприятные климатические условия, принято центрально групповое бурение эксплуатационных (преимущественно кустовых скважин);

- зона размещения скважин составляет порядка одной трети общей площади газоносности — дефицит информации о крыльевых зонах залежи.

- Залежь субмассивного типа с высокой проницаемостью и повсеместно подстилаемая водой — вскрытие продуктивного разреза добывающими скважинами в 15 — 30 м от поверхности газоводяного контакта — ограниченность прямого контроля за подъемом ГВК.

— Слабосцементированный песчаник, прочностные характеристики резко уменьшаются при наличии влаги, упругий водонапорный режим разработки залежи, высокие потенциальные продуктивные характеристики скважин (повышенная вероятность выноса механических примесей на поверхность с последующим разрушением фонтанной арматуры и возникновением фонтана) — добывающие скважины снабжены забойным оборудованием (пакером и клапаном-отсекателем) — невозможность проведения прямых замеров параметров газового потока, ограниченные возможности определения фильтрационно-емкостных свойств пласта и призабойной зоны с использованием существующих газодинамических и геофизических методов исследования, исключен контроль за техническим состоянием забоев скважин.

- Слабосцементированный песчаник (повышение вероятности образования песчаных пробок) спуск насосно-компрессорных труб до нижних отверстий интервала перфорации — невозможность использования для контроля существующих геофизических методов.

- Высокие продуктивные характеристики пласта-коллектора — величины депрессии соизмеримы с потерями в скважине — затруднена обработка результатов газодинамических исследований.

Можно привести также следующие примеры влияния непосредственно субъективных факторов на особенности осуществления контроля.

- Очень низкая изученность месторождения на стадии освоения, совмещение доразведки и разработки.

- Подключение нескольких скважин к одному шлейфу — невозможность использования стационарного сепаратора на УКПГ и так далее.

На месторождении Медвежье с учетом изложенных факторов для осуществления контроля за разработкой проводятся текущие и специальные газодинамические исследования.

Текущие исследования проводятся во всех добывающих скважинах с целью установления оптимального технологического режима работы скважин разработки мероприятий по увеличению их дебитов, построения карт изобар в зонах отбора, уточнения текущих запасов газа. Определение технологического режима добывающих скважин осуществляется с обязательным использованием передвижных устьевых сепарационных установок

Cпециальные исследования, проводимые на месторождении Медвежье, включают в себя следующие виды работ:

- контроль за перетоками газа в вышележащие горизонты по некачественному цементному камню;

- установление эффективности различных методов интенсификации притока газа и водоизоляции;

- определение интервалов образования гидратов в скважинах и выкидных линиях;

- опробование новых методов исследования, в том числе без выпуска газа в атмосферу.

3. Технологическая часть

1 Обзор существующих методов осушки газа

Предусмотренные ОСТ кондиции природного газа могут быть получены различными способами. Задача состоит в том, чтобы намеченной цели достичь наименьшей затратой средств. Наиболее распространённые методами осушки природного газа являются абсорбционный, адсорбционный, низкотемпературной сепарации (НТС).

Абсорбционный — основан на способности жидких абсорбентов поглощать из природного газа влагу. В качестве поглотителя используются трёхатомные спирты этиленгликоль (ЭГ), диэтиленгликоль (ДЭГ), триэтиленгликоль (ТЭГ), а также масла, амины.

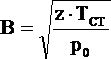

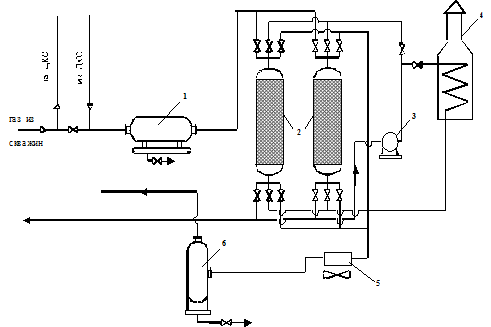

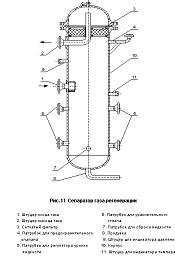

Рисунок 8 — Схема адсорбционной установки 1 — горизонтальный сепаратор; 2- адсорбер; 3- компрессор; 4- печь БОРН; 5- холодильник; 6- вертикальный сепаратор.

Адсорбционный — используются твёрдые поглотители, например силикагель, активированный окиси алюминия (боксита) и цеолиты. Эти вещества гранулированы и имеют сильно развитую внутреннюю поверхность сообщающихся между собой пор. Влага адсорбируется в порах при низкой температуре и испаряется при подогреве. Такая установка работает циклически, поглотитель в ней неподвижен.

НТС — процесс осушки проходит за счёт резкого понижения температуры потока продукции либо с использованием штуцеров, когда хватает собственной энергии пласта, либо с подводом холода искусственным путём.

2 Общие сведения по адсорбционному УКПГ

Подготовка газа к дальнему транспорту осуществляется по следующей схеме: сбор газа от скважин, первичная сепарация на сепараторах — пылеуловителях ДКС, компримирование на ДКС, охлаждение на АВО ДКС, сепарация газа на УКПГ, осушка, транспорт газа по межпромысловому коллектору, компримирование на ЦДКС, подача газа в магистральный газопровод.

Генеральным проектировщиком адсорбционных установок комплексной подготовки газа (УКПГ — 1, 3, 4, 5, 6) на месторождении Медвежье является Государственный научно-исследовательский и проектно-конструкторский институт Южниигипрогаз. Технический проект адсорбционных УКПГ выполнен согласно контракту № 50 / 09014, подписанному между Машиноимпортом и фирмой ENSA.

Промышленная эксплуатация адсорбционных УКПГ начата в 1973 году УКПГ — 3, УКПГ — 1 в 1974 году, УКПГ — 4, 5 в 1975 году и в 1976 году УКПГ — 6. Адсорбционная УКПГ предназначена для осушки и очистки сырого газа от влаги, тяжёлых углеводородов и механических примесей. Способ комплексной подготовки газа — адсорбционный. В качестве адсорбента применяются силикагели, выпускаемые отечественной промышленностью. Проектная производительность УКПГ равна 24 млн. м 3 /сут при давлении 7,7 МПа и температуре 14 °С. Адсорбционная установка комплексной подготовки газа включает в себя:

четыре основных технологических линий осушки газа, проектная производительность каждой линии равна 6 млн. м 3 / сут;

- факел высокого давления с пропускной способностью по газу равной 104 тыс. м 3 /ч;

- три подогревателя гликоля, тепловая мощность одного подогревателя равна 2,9 МВт;

- теплообменник — подогреватель топливного газа тепловой мощностью 756 кВт;

установку производства инертного газа производительностью 85 м 3 / час.

С целью обеспечения эффективной работы аппаратов, учёта колебаний производительности скважин и проведения своевременного и качественного ремонта, перегрузки силикагеля, каждая технологическая линия оборудована независимыми аппаратами и коммуникациями. Оборудование технологических линий идентично и состоит из:

- трех манифольдов входа сырого газа;

- горизонтального сепаратора, с номинальной производительностью 6 млн. м 3 / сут;

- двух адсорберов с проектной производительностью каждого 6 млн. м 3 / сут;

- манифольда адсорберов;

- подогревателя газа регенерации (печь), тепловой мощностью 854 кВт;

- воздухоохладителя газа регенерации, тепловой мощностью 686 кВт;

вертикального сепаратора газа регенерации с номинальным расходом газа 8100 — 8400 м 3 / ч;

компрессора газа регенерации, производительностью 8100 — 8500 м 3 / ч.

К подсобным помещениям и сооружениям, находящимся на территории установки относятся:

помещение компрессоров воздуха контрольно-измерительных приборов и автоматики (КИПиА), проектной производительностью 240 м 3 / ч;

помещение вентиляционной камеры, два вентилятора производительностью 950 м 3 / ч;

нефтеловушка, где происходит разделение смеси газового конденсата и пластовой воды, производительность нефтеловушки 18 м 3 / час;

горизонтальное факельное устройство ГФУ — 3, предназначенное для сжигания промышленных стоков, производительностью до 2 м 3 / ч;

- водяная насосная, в которой установлены: два насоса для перекачки воды на следующую установку, два пожарных насоса и два для хозяйственных нужд;

водяные резервуары, предназначенные для хранения запаса воды на УКПГ общим объёмом 2000 м 3 ;

- помещение газораспределительного устройства, где давление газа понижается с 1,1 до 0,3 МПа и подается на горелки водяных резервуаров;

склад ГСМ и метанола, в котором имеются: четыре ёмкости объёмом 50 м 3 каждая, предназначенных для хранения дизельного топлива, бензина и газового конденсата; три ёмкости объёмом 25 м3 , предназначенных для хранения метанола. В складе установлена также и продувочная ёмкость (выветриватель), объёмом 9 м3 ;

- насосная метанола и ГСМ, где установлены: два насоса для приёма и откачки газового конденсата, дизельного топлива и бензина;

- три насоса для подачи метанола на установку или в газопровод;

- один насос для откачки метанола, поступающего в бочках, цистернах в ёмкость склада метанола;

- материально техническая кладовая, сварочный пост, гараж;

- закрытое распределительное устройство и аварийная дизельная электростанция;

- компактная установка КУ — 12, предназначенная для обезвоживания хозяйственных стоков.

3 Характеристика исходного сырья, изготовленной продукции, реагентов, адсорбентов и углеводородного конденсата

3.1 Характеристика исходного сырья

Исходным сырьём является природный газ, поступающий на установку комплексной подготовки газа из пласта.

Природный газ представляет собой смесь углеводородов, содержащую капельную и парообразную влагу (см. таблицу 4.1), в количестве 1,3 кг / м 3 тяжёлые углеводороды 0,4 дм / м3 , и механические примеси.

Таблица 4.1 — Состав газа месторождения Медвежье

|

Наименование компонента |

Метан |

Этан |

Пропан |

Бутан и высшие |

Азот |

Двуокись углерода |

|

Химическая формула |

СН4 |

С2Н6 |

С3Н8 |

С4Н10 >> |

N2 |

CO2 |

|

Содержание, % об. |

99,4 — 99,0 |

0,03 — 0,10 |

0,003 — 0,01 |

0,001 — 0,01 |

0,56 — 0,87 |

0,01 |

.3.2 Характеристика изготовляемой продукции

Изготовляемая продукция — очищенный от механических примесей и осушенный от влаги природный газ имеющий следующие химические и физические свойства:

газ без цвета, запаха и вкуса;

плотность по отношению к воздуху 0,560 кг / м3 ;

удельный объем при нормальных условиях 1,374 м3 / кг;

удельная теплоёмкость, изобарическая — 2,215 кДж, изохорическая -1,654 к Дж;

удельная теплота сгорания при 0,1 МПа и температуре 15 °C, 49,47 — 55,14 МДж / кг;

температура воспламенения 347 — 377 °С;

пределы взрываемости в смеси с воздухом, % об. низший — 4,5, высший — 15,0;

скорость фронта волны горения, 0,3 — 2,4 м / с;

предельно допустимая концентрация в воздухе, не более, 300 мг / м3 ;

токсичен при больших концентрациях в воздухе.

Природный газ должен быть подготовлен к дальнейшему транспорту в соответствии с требованиями ОСТ 51.40 — 83 ” Газы горючие природные, подаваемые в магистральные газопроводы. Технические условия ”

.3.3 Характеристика реагентов

В качестве реагентов на адсорбционных УКПГ применяются метанол, этилмеркаптан.

Метанол используется как средство предотвращения или разрушения кристаллогидратных пробок в аппаратах, приборах и газопроводах. Метанол (метиловый спирт, карбинол), химическая формула СН3 ОН и представляет собой прозрачную бесцветную жидкость, по запаху и вкусу напоминающую винный спирт (этиловый) со следующими основными свойствами:

молекулярная масса ………………………………………..32,04;

относительная плотность …………………………………0,792;

температура плавления,°C ……………………………….- 97,8;

температура кипения, °C …………………………………64,70;

показатель преломления …………………………………..1,331;

температура вспышки, °С ………………………………..16,00;

приделы взрываемости, % об:

нижний ……………………………………………….5,5;

верхний ………………………………………………..36,5;

предельно-допустимая концентрация, мг / м3 ..5,0;

растворим в воде в любых отношениях.

Метанол — сильный яд, действующий преимущественно на нервную и сосудистую системы, проникает в организм через дыхательные пути и даже через неповрежденную кожу.

Приём внутрь 5 — 10 г. метанола вызывает тяжёлое отравление, 30 грамм — смертельная доза.

Этил меркаптан применяется для одоризации метанола. Этил-меркаптан (этил гидросульфид) — жидкость, обладающая свойствами слабой кислоты, с основными свойствами:

химическая формула ………………………………….С2Н5 SH;

молекулярная масса …………………………………..62,13;

относительная плотность ……………………………0,839;

температура плавления, °С ……………………….. -144,4;

температура кипения, °С ……………………………37,00;

Этил меркаптан — легкоиспаряющееся горючее вещество, пары могут образовывать с воздухом взрывоопасные смеси. Токсичен, может вызвать тяжёлое отравление.

.3.4 Характеристика адсорбентов

В качестве адсорбентов на УКПГ применяются силикагель и муллит. Муллит применяется для защиты слоя крупнопористого силикагеля от механического воздействия, создаваемого потоком газа и представляет собой керамические шарики

Al2 O3 ……………………………….. 32,3…………………………………. 61,5O3 ……………………………….. 0,90………………………………….. 1,40…………………………………. 0,30…………………………………. 0,40O ………………………………… 0,40O ………………………………….. 2,70

Силикагель — адсорбент для осушки газа, представляет собой высушенный гель кремниевой кислоты пористого строения с сильно развитой внутренней поверхностью, его химическая формула — хSiO2 nH2 O содержание SiO2 не менее 98,5 %.

В зависимости от формы зёрен, технический силикагель выпускают гранулированным и кусковым, и в зависимости от пористости структуры мелкопористым и крупнопористым. Для осушки газа наиболее эффективен мелкопористый силикагель, применяемый в качестве основного осушающего слоя в адсорберах. Однако, мелкопористый силикагель при наличии в газе капельной влаги быстро измельчается, поэтому в качестве защитного слоя для предварительной осушки газа используется более устойчивый к перенасыщенным влагой газам крупнопористый силикагель.

Характеристика применяемых на УКПГ адсорбентов: силикагеля марки КСМ (Г) и КСК (Г), представлена в таблице 4.2.

Таблица 4.2 — Характеристика адсорбентов

|

Наименование показателя |

Силикагель гранулированный |

Муллит |

|

|

Мелкопористый КСМ (Г) |

Крупнопористый КСК (Г) |

||

|

Форма частиц |

зёрна |

зёрна |

шарики |

|

Содержание SiO2, % |

99,2 |

98,5 |

61,5 |

|

Диаметр частиц, мм |

2,8 — 7,0 |

2,8 — 7,0 |

15 — 40 |

|

Средний радиус пор (полостей), нм |

145 |

680 |

|

|

Объём пор, дм3 / кг |

0,34 |

||

|

Удельная поверхность, м2 / кг. |

5,5х100000 |

4,5 х100000 |

0,5х100000 |

|

Теплопроводность, Вт / (м. к) |

0,58 |

||

|

Насыпная плотность, кг / м2 |

720 — 780 |

400 |

1380 |

|

Удельная теплоёмкость, Дж / (кг К) |

796 |

||

|

Влагоёмкость, % |

9,5 — 35 |

||

|

Водостойкость зёрен, % |

64 |

||

|

Механическая прочность: — на истирание, % — на раздавливание, кг |

94 — 98 6,5 |

86 |

|

.3.5 Характеристика углеводородного конденсата

Углеводородный конденсат, выделяемый в процессе сепарации из природного газа, используется для приготовления спец раствора при капитальном ремонте и при освоении газовых скважин, для опрессовки в зимнее время обвязки газовых скважин, а также в качестве котельного топлива на объектах.

Углеводородный конденсат представляет собой жидкие углеводороды, состоящие из 75 % нафтеновых, 20 % метановых и 5 % ароматических углеводородов со следующими основными свойствами:

плотность, кг/ м3 ………………………………….…. 870

метановое число …………………………………………..38

фракционный состав, °С:

начало кипения ……………………204

конец кипения ……………………………328

температура застывания, °С …………………………-70

содержание серы, %, не более ………………………0,01

содержание фактических смол, кг / м3 ……. 0,13

температура вспышки, °С …………………………….65

.4 Описание технологического процесса

Сырой газ из скважин по технологическим шлейфам Æ 325 мм, Æ 219 мм и Æ 237 мм поступает на входные манифольды четырёх аналогичных технологических цехов.

Перед входными манифольдами установлена распределительная гребёнка, предназначенная для равномерного распределения давления и расхода газа по технологическим ниткам.

Каждый технологический цех представляет собой самостоятельную технологическую единицу, состоящую из технологической линии очистки и осушки газа и технологической линии регенерации адсорбента.

Технологическая линия очистки и осушки газа (на примере цеха № 4)

До ввода в работу дожимных компрессорных станций технологическая линия очистки и осушки газа включала в себя: три технологические нитки Æ 273 мм с входными манифольдами; сепаратор первой ступени горизонтального типа С — 401; адсорберы Q — 401 и Q — 402 и выходной коллектор цеха.

Сырой газ по трём технологическим ниткам последовательно проходил входные манифольды и поступал в газосборный коллектор Æ 508 мм. Из газосборного коллектора сырой газ поступал в горизонтальный сепаратор С — 401 и далее в адсорбера Q — 401 или Q — 402. В настоящее время, после ввода ДКС, на УКПГ — 5 сырой газ по трём технологическим ниткам последовательно проходит входные манифольды ВТ — 501, ВТ — 502, ВТ — 503 и поступает в газосборный коллектор Æ 508 мм, проходит шаровой кран

МOV — 1 — 2 и направляется во всасывающий коллектор ДКС. На ДКС газ проходит очистку в пылеуловителях, компримируется в газотурбинных нагнетателях ГТН — 6 и охлаждается в аппаратах воздушного охлаждения. Из нагнетательного коллектора ДКС Æ 720 мм компримированный и охлажденный газ поступает в горизонтальный сепаратор С — 401 и далее в адсорбер Q — 401 или Q — 402.

.4.1 Входные манифольды

Описание устройства входных манифольдов производится на примере технологической нитки № 10.

3.4.2 Входной манифольд ВТ — 501

Входной манифольд ВТ — 501, установленный в отдельном блок — боксе, предназначен для обеспечения или прекращения подачи газа в технологический цех, сброса давления газа из шлейфа и технологической нитки на факел G — 501, контроля давления и температуры газа.

На манифольде установлены:

манометр пневматический, типа МП — 3П;

термометр сопротивления, типа ТСП;

штуцер Æ 33,4 мм. с ручным вентилем и обратным клапаном для подачи сухого газа низкого давления в шлейф;

изолирующая прокладка IF — 541 для снятия статического электричества;

отсекающий шаровой кран MOV — 520.10 (Æ 273 мм) с пневматическим и ручным приводами;

обратный клапан, предназначенный для предотвращения движения газа из технологического цеха в сторону скважин;

щтуцер Æ 168,4 мм с шаровым краном MOV — 521.10 с пневматическим и ручным приводами и штуцер Æ 114,3 мм с ручным вентилем предназначенные для продувки и сброса давления газа из шлейфа и технологической нитки на факел G — 501;

баллон сжатого воздуха ёмкостью 0,4 м3 , предназначенный для автономного питания сжатым воздухом пневмопривода шарового крана MOV — 520.10 в случае аварии;

На пульт управления УКПГ поступает: световой и звуковой сигналы минимального и максимального давления; значения давления и температуры, которые регистрируются на вторичных самопишущих приборах типа ПВ4.3Э и КСМ — 4.

3.4.3 Входной манифольд ВТ — 502

Входной манифольд ВТ — 502 предназначен для обеспечения или прекращения подачи газа в технологический цех, а также для контроля и регулирования давления и расхода газа по технологической нитке.

На манифольде установлены:

шаровой кран MOV — 522.10 с пневматическим и ручным приводами;

штуцер Æ 33,4 мм с ручным вентилем и обратным клапаном для ввода инертного газа;

штуцер Æ 33,4 мм с ручным вентилем для отбора проб газа;

входной регулятор давления и расхода газа с пневмаприводом, FV — 522.10;

труба Вентури FT — 522.10;

баллон сжатого воздуха ёмкостью 0,065 м3 , предназначенного для автономного питания сжатым воздухом пневмопривода регулятора FT — 522.10 в случае понижения давления в системе КИПиА.

На пульт управления УКПГ поступает сигнал расхода газа, который регистрируется на вторичном самопишущем приборе ПВ4.3Э. При ручном режиме работы входного регулятора на пульту управления УКПГ тумблер вторичного прибора ПВ4.3Э устанавливается в положение “ задание ” и управление регулятором осуществляется подачей пневматического сигнала на его пневмопривод ручкой прибора. В этом случае регулировка давления и расхода газа происходит только по технологической нитке № 10.

.4.4 Входной манифольд ВТ — 503

Входной манифольд ВТ — 503 предназначен для обеспечения подачи газа трёх технологических ниток во всасывающий коллектор ДКС.

На манифольде установлены:

шаровой кран MOV — 524.10 с пневматическим и ручным приводами.

Сырой газ поступает в общий для четырёх технологических цехов газосборный коллектор Æ 425 мм и поступает во всасывающий коллектор ДКС. На ДКС газ проходит первичную очистку в пылеуловителях, ГТН — 6, и охлаждается в АВО. Из нагнетательного коллектора компримированный и охлажденный газ через шаровой кран MOV — 4. 2 поступает в горизонтальный сепаратор С — 401.

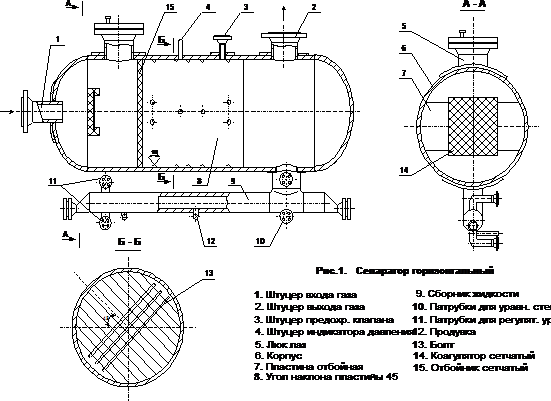

.4.5 Входной сепаратор С — 401

Сепаратор С — 401 представляет собой горизонтальный сосуд Æ 1500 мм, длиной 4455 мм и имеет две ступени сепарации. Первая ступень сепарации состоит из сетчатого коагулятора и отбойной пластины, предназначенных для сепарации капельной жидкости. Вторая ступень состоит из вертикального сетчатого отбойника и направляющих пластин, установленных под углом 45°. Вторая ступень предназначена для сепарации жидкости мелкой дисперсии.

Отсепарированная жидкость и выделившиеся механические примеси поступают в конденсатосборник Æ 273 мм. Жидкость из конденсатосборника направляется в ёмкость разгазирования, а накопившиеся механические примеси периодически удаляются.

На линии входа в сепаратор установлены:

манометр показывающий ОБМ — 160;

манометр пневматический МП — П2;

шаровой кран MOV — 401 с пневматическим и ручным приводами и байпасной линией со штуцером Æ 33,4 мм с ручным вентилем;

шаровой кран MOV — 4.2 с ручным приводом, предназначенный для подачи компримированного газа с ДКС в сепаратор;

На сепараторе установлены:

электроконтактный манометр ЭКМ — 1У;

— сдвоенные предохранительные клапаны, таррированные на давление срабатывания 8,8 МПа;

регулятор уровня жидкости буйковый (РУБ), предназначенный для измерения и регулирования уровня жидкости в конденсатосборнике;

дренажная линия Æ 48,3 мм с установленными на ней регулирующим угловым вентилем с пневмаприводом и двумя запорными вентиля ручными приводами;

байпас дренажной линии Æ 48,3 мм с ручным приводом.

На линии выхода из сепаратора установлены:

термометр показывающий TI — 401;

штуцер Æ 60,33 мм с шаровым краном с ручным приводом для сброса давления газа на факел G — 501;

На пульт управления УКПГ поступают: сигнал давления, который регистрируется на вторичном приборе ПВ4.3Э; световые и звуковые сигналы максимального и минимального уровня жидкости, и максимального давления в сепараторе. На пульте управления имеется индивидуальный ключ управления шаровым краном MOV — 401.

Отсепарированный газ направляется в адсорбер Q — 401 сверху вниз для осушки. В это время адсорбер Q — 402 находится в цикле подогрева или охлаждения адсорбента.

.4.6 Адсорбер Q — 401

Адсорбер представляет собой вертикальный сосуд Æ 2700 мм высотой 6872 мм, внутренняя часть которого снабжена следующими элементами регулярной и насыпной насадок (рисунок 5.2):

верхний конический дефлектор, предназначенный для равномерного распределения потока осушаемого газа по сечению адсорбера;

верхняя сетка (размер клетки 17 мм);

слой муллита толщиной 150 мм (гранулометрия 20 — 40 мм) для защиты слоя крупнопористого силикагеля от механического воздействия, создаваемого потоком осушаемого газа;

разделительная сетка (размер клетки 2 мм);

защитный слой крупнопористого силикагеля толщиной 350 мм (гранулометрия 2,8 — 7,0 мм);

разделительная сетка (размер клетки 2 мм);

основной слой мелкопористого силикагеля толщиной 3050 мм (гранулометрия 2,8 — 7,0 мм);

- разделительная сетка (размер клетки 2 мм);

— слой муллита толщиной 150 мм (гранулометрия 7 — 15 мм);

— слой муллита (гранулометрия 20 — 40 мм);

нижний дефлектор формы усеченного конуса, предназначенный для равномерного распределения потока газа цикла подогрева по сечению адсорбера;

На адсорбере установлены:

— манометр показывающий ОБМ — 160;

— два термометра сопротивления, установленные в верхней и нижней частях адсорбера;

— дифференциальный манометр, предназначенный для контроля перепада давлений на слое адсорбента;

— сдвоенные предохранительные клапаны, таррированные на давление срабатывания 8,8 МПа.

На пульт управления УКПГ поступают: световые и звуковые сигналы максимальной и минимальной температуры; сигналы температур в нижней и верхней частях адсорбера, которые регистрируются на вторичном самопишущем приборе КСМ — 4.

На линии входа и выхода адсорберов Q — 401 и Q — 402 установлен манифольд ВТ — 401. Манифольд предназначен для переключения адсорберов в циклы осушки газа, подогрева и охлаждения адсорбента.

На манифольде установлены:

— шаровые краны MOV — 402 и MOV — 405 с пневматическими и ручными приводами для подачи газа в адсорбер на осушку;

— шаровые краны MOV — 408 и MOV — 411 с пневматическими и ручными приводами для подачи осушенного газа из адсорбера в выходной коллектор цеха;

— вентили MOV — 409 и MOV — 412 с пневматическими и ручными приводами для подачи подогретого газа в адсорберы;

— вентили MOV — 403 и MOV — 406 с пневматическими и ручными приводами для подачи газа цикла подогрева из адсорберов в холодильник газа регенерации Е — 401;

— вентили MOV — 404 и MOV — 407 с пневматическими и ручными приводами для подачи газа цикла охлаждения в адсорберы;

— вентили MOV — 410 и MOV — 413 с пневматическими и ручными приводами для подачи газа цикла охлаждения в холодильник газа регенерации Е — 401;

— два штуцера Æ 60,32 мм с ручными вентилями, установленными на линии входа в адсорберы газа осушки и предназначенные для сброса давления газа из адсорберов на факел G — 501;

— байпасные линии Æ 33,4 мм шаровых кранов MOV — 402 и MOV — 405 с ручными вентилями.

Краны и вентили, установленные на ВТ — 401, управляются с помощью программатора, имеющего восемь ступеней программы.