Котельная установка является сложным и высокотехнологичным объектом. Она предназначена для выработки тепла, направленного на производственные нужды предприятия.

По уровню насыщенности автоматикой котельные установки занимают одно из ведущих мест, при этом обеспечивается:

- уменьшение численности рабочего персонала и увеличение точности поддержания параметров вырабатываемого пара, изменение характера его труда;

- повышение безопасности труда и надежность работы оборудования;

- увеличение экономичности работы;

- уменьшение вредных выбросов в атмосферу.

В настоящее время все большую актуальность в системах автоматизации приобретают задачи внедрения технологий, позволяющие обеспечить сбережение ресурсов и энергии, а также уменьшение потерь от простоя оборудования из-за ремонта. Необходимо также совершенствовать программные средства с целью внедрения новейших методик оценки эффективности работы существующего оборудования.

Целью данного дипломного проекта является обеспечение стабильного, качественного и надежного функционирования водогрейной котельной за счет внедрения системы, предназначенной для контроля и управления технологическим процессом, на базе контроллера SIMATIC S7 фирмы Siemens. Для реализации этой задачи был выполнен подбор оборудования, а также разработано специализированное программное обеспечение, обеспечивающее стабильность работы котельной в автоматическом режиме.

Задачами дипломного проекта являются:

- обеспечение автономной безопасной работы блочно-модульной котельной, для автоматического пуска, работы и останова узлов и агрегатов в соответствии с заложенной программой. Система автоматики и электроснабжения (САЭ) должна обеспечивать непрерывную работу котельной без присутствия обслуживающего персонала, производить автоматическое включение резерва, производить погодозависимое регулирование отдачи тепла, осуществлять контроль и защиту технологического оборудования по заданным параметрам, хранение архива событий и параметров заданной глубины;

- разработка программы для автоматической работы водогрейной котельной в среде разработки STEP 7.

1. Технология котельной, .1 Общая характеристика процесса

Проектируемая САЭ предназначена для обеспечения автономной безопасной работы блочно-модульной котельной, для автоматического пуска, работы и останова узлов и агрегатов в соответствии с заложенной программой. САЭ должна обеспечивать непрерывную работу котельной без присутствия обслуживающего персонала, производить автоматическое включение резерва, производить погодозависимое регулирование отдачи тепла, осуществлять контроль и защиту технологического оборудования по заданным параметрам, обеспечивать хранение архива событий и параметров заданной глубины. Защитное и коммутационное оборудование САЭ должно обеспечивать защиту электрооборудования, обеспечивающую его сохранность при перегрузках, коротком замыкании, утечках, а также аварийное включение резервного фидера при исчезновении питания на основном.

Курсовая работа медицинское оборудование

... и лечения. Медицинские аппараты – технические устройства, обеспечивающие воздействие на объект каким-либо видом энергии с целью изменения объекта или определения его характеристик. Медицинское оборудование – ... совокупность устройств, приспособлений, приборов, механизмов и т. п., необходимых для производства каких-либо работ в медицине. В ...

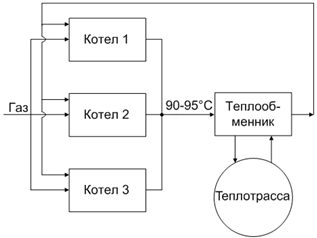

Структура производства приведена на рисунке 1.1

Рисунок 1.1 — Структура производства

1.2 Физико-химические основы процессов производства

Основными элементами рабочего процесса, осуществляемого в котельной, являются:

- процесс горения топлива;

- процесс теплообмена между продуктами сгорания или самим горящим топливом с водой;

- процесс нагрева воды.

Во время работы в котлоагрегатах образуются два взаимодействующих друг с другом потока: поток рабочего тела и поток образующегося в топке теплоносителя [1].

В результате этого взаимодействия на выходе объекта получается горячая вода заданного давления и температуры.

Процессы нагрева воды и передачи энергии в котлоагрегате однозначно связаны с количеством вещества в потоках рабочего тела и теплоносителя. Горение топлива является сложным физико-химическим процессом. Химическая сторона горения представляет собой процесс окисления его горючих элементов кислородом, проходящий при определенной температуре и сопровождающийся выделением тепла. Интенсивность горения, а так же экономичность и устойчивость процесса горения топлива зависят от способа подвода и распределения воздуха между частицами топлива. Условно принято процесс сжигания топлива делить на три стадии: зажигание, горение и дожигание. Эти стадии в основном протекают последовательно во времени, частично накладываются одна на другую.

Расчет процесса горения обычно сводится к определению количества воздуха в м 3 , необходимого для сгорания единицы массы или объема топлива количества и состава теплового баланса и определению температуры горения. водогрейная котельная контроллер технологический

Процесс теплообмена в котле идет через водогазонепроницаемые теплопроводные стенки, называющиеся поверхностью нагрева. Поверхности нагрева выполняются в виде труб. Внутри труб происходит непрерывная циркуляция воды, а снаружи они омываются горячими топочными газами или воспринимают тепловую энергию лучеиспусканием. Таким образом, в котлоагрегате имеют место все виды теплопередачи: теплопроводность, конвекция и лучеиспускание. Соответственно поверхность нагрева подразделяется на конвективные и радиационные. Количество тепла, передаваемое через единицу площади нагрева в единицу времени носит название теплового напряжения поверхности нагрева. Это напряжение ограничена, во-первых, свойствами материала поверхности нагрева, во-вторых, максимально возможной интенсивностью теплопередачи от горячего теплоносителя к поверхности, от поверхности нагрева к холодному теплоносителю.

Процесс горения и его виды

... нагрева. Всякий источник зажигания должен иметь достаточный запас теплоты или энергии, передаваемой реагирующим веществам. Поэтому на процесс возникновения горения ... распределение жировых веществ тонким слоем на их поверхности и поглощение кислорода из воздуха. Окисление масла ... калий, натрий, карбид кальция и карбиды щелочных металлов. Кальций загорается при взаимодействии с горячей водой. Окись ...

Интенсивность коэффициента теплопередачи тем выше, чем выше разность температур теплоносителей, скорость их перемещения относительно поверхности нагрева и чем выше чистота поверхности.

Основные факторы, влияющие на процесс теплообмена:

- площадь поверхности теплообмена;

- коэффициент теплопроводности;

- разность температур;

- количество пластин в теплообменнике.

1.2.1 Описание схемы технологического процесса

В схеме котельной можно выделить три контура.

Котловой контур состоит из трех водогрейных котлов, два их которых являются основными с номинальной мощностью 1040 кВт, а один резервный с номинальной мощностью 360 кВт, установленных параллельно, котловых насосов, производительностью 60 м 3 /ч и 21 м3 /ч и термогидравлического разделителя.

Термогидравлический разделитель — это вертикальная перемычка с диаметром, превышающим диаметр коллекторов в 3-5 раз, где за счет низких скоростей происходит эффективный теплообмен, причем этот узел позволяет разделить контуры регулирования и сделать их «независимыми». Оптимальный режим, благоприятный для оборудования, при котором достигается наивысший КПД создается, если в котловом контуре поддерживается температура около 90-95°С. На теплообменник температура регулируется в зависимости от разницы между температурным графиком подачи теплотрассы, зависящим от температуры наружного воздуха, и фактической температурой подачи теплотрассы.

В данном контуре вода подогревается до нужной температуры в зависимости от температуры на улице и далее попадает во второй контур.

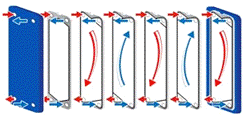

Контур теплообменников состоит из пластинчатых теплообменников и двух насосов (рисунок 1.2).

- неподвижная плита с присоединительными патрубками;

- 2 — задняя прижимная плита;

- 3 — теплообменные пластины с уплотнительными прокладками;

- 4 — верхняя направляющая;

- 5 — нижняя направляющая.;

- 6 — задняя стойка;

- 7 — комплект резьбовых шпилек

Рисунок 1.2 — Строение теплообменника

Пластинчатый теплообменник — это устройство, в котором осуществляется передача теплоты от горячего теплоносителя к холодной (нагреваемой) среде через стальные гофрированные пластины, которые установлены в раму и стянуты в пакет [2].

Такая конструкция теплообменника обеспечивает эффективную компоновку теплообменной поверхности и, соответственно, малые габариты самого аппарата.

Все пластины в пакете одинаковы, только развернуты одна за другой на 180°C, поэтому при стягивании пакета пластин образуются каналы, по которым и протекают жидкости, участвующие в теплообмене. Такая установка пластин обеспечивает чередование горячих и холодных каналов.

В процессе теплообмена жидкости движутся навстречу друг другу (в противотоке).

В местах их возможного перетекания находится либо стальная пластина, либо двойное резиновое уплотнение, что практически исключает смешение жидкостей (рисунок 1.3).

Рисунок 1.3 — Направление потоков в теплообменнике

Вид гофрирования пластин и их количество, устанавливаемое в раму, зависят от эксплуатационных требований к пластинчатому теплообменнику. Материал, из которого изготавливаются пластины, может быть различным: от недорогой нержавеющей стали до различных сплавов, способных работать с агрессивными жидкостями.

Материалы для изготовления уплотнительных прокладок также различаются в зависимости от условий применения пластинчатых теплообменников. Обычно используются различные полимеры на основе натуральных или синтетических каучуков.

Вода, нагретая в котлах, попадает в теплообменники и в зависимости от интенсивности работы насосов второго контура, производительностью 60 м 3 /ч, которая задается ПИД — регулятором, происходит нагрев воды в третьем контуре.

Третий контур состоит из теплообменников, мощностью 894400 ккал/час, теплотрассы и сетевых насосов, производительностью 60 м 3 /ч. Вода третьего контура, нагретая в теплообменниках, проходит по теплотрассе и попадает к потребителю. Циркуляция воды в третьем контуре обеспечивается непрерывной работой одного из двух сетевых насосов.

1.3 Характеристики исходного сырья, материалов, полуфабрикатов и продуктов

Топливом для котельной является природный газ.

Газ, поступающий из скважин, необходимо подготовить к транспортировке конечному пользователю — котельной. Необходимость подготовки газа вызвана присутствием в нём кроме целевых компонентов примесей, вызывающих затруднения при транспортировке либо применении. Так, пары воды, содержащейся в газе, при определенных условиях могут образовывать гидраты или, конденсируясь, скапливаться в различных местах (изгиб трубопровода, например), мешая продвижению газа; сероводород вызывает сильную коррозию газового оборудования (трубы, ёмкости теплообменников и т. д.).

Газ подготавливают по различным схемам. Согласно одной из них, в непосредственной близости от месторождения сооружается установка комплексной подготовки газа (УКПГ), на котором производится очистка и осушка газа.

Если газ содержит в большом количестве гелий либо сероводород, то газ обрабатывают на газоперерабатывающем заводе, где выделяют гелий и серу.

Ориентировочные физические характеристики:

- плотность ρ = 0,7 кг/м³ (сухой газообразный) либо 400 кг/м³ (жидкий);

- температура возгорания t = 650 °C;

- теплота сгорания 16 — 35 МДж/м³ (для газообразного).

Качество подпиточной и сетевой воды должны соответствовать требованиям «Правил технической эксплуатации коммунальных тепловых котельных» [1].

Качество питательной воды паровых котлов должно удовлетворять нормам, представленным в таблице 1.1.

Таблица 1.1 — Нормы питательной воды

|

Показатель |

Рабочее давление, МПа (кгс/см²) |

|||

|

0,9 (9) |

1,4 (14) |

2,4 (44) |

4 (40) |

|

|

Прозрачность по шрифту не менее, м |

0,3 |

0,4 |

0,4 |

0,4 |

|

Общая жесткость, мкг-экв/кг |

30* —— 40 |

15* —— 20 |

10* —— 15 |

5* —— 10 |

|

Содержание соединений железа (в пересчете на Fе), мкг/кг |

Не нормируется |

300 ———— Не нормируется |

100 —— 200 |

50 —— 100 |

|

Содержание растворенного кислорода (для котлов с паропроизводительностью 2 т/ч и более), мкг/кг |

50 —— 100 |

30 —— 50 |

20 —— 50 |

20 —— 30 |

|

Значение рН при 25° С |

8,5 10,5 |

|||

|

Содержание нефтепродуктов, мкг/кг |

5 |

3 |

3 |

0,5 |

Качество сетевой воды и подпиточной воды водогрейных котлов должно удовлетворять требованиям, представленным в таблице 1.2.

Таблица 1.2 — Требования к качеству воды

|

Показатель |

Система теплоснабжения |

|||

|

открытая |

закрытая |

|||

|

Температура сетевой воды, °С |

||||

|

115 |

150 |

115 |

150 |

|

|

Прозрачность по шрифту не менее, м |

0,4 |

0,4 |

0,4 |

0,3 |

|

Карбонатная жесткость при рН: не более 8,5 |

800 —— 700 |

750 —— 600 |

800 —— 700 |

750 —— 600 |

|

более 8,5 |

Не допускается |

По расчету ОСТ 108.030.47-81 |

||

|

Содержание растворенного кислорода, мкг/кг |

50 |

30 |

50 |

30 |

|

Содержание соединений железа (в пересчете на Fе), мкг/кг |

300 |

300 ——-250 |

600 ——500 |

500 —— 400 |

|

Значение рН при 25 °С |

От 7,0 до 8,5 |

От 7,0 до 11,0 |

||

|

Содержание нефтепродуктов, мг/кг |

— |

1,0 |

— |

|

2. Патентная проработка, .1 Направление и обоснование предмета поиска

В данном дипломном проекте рассматривается автоматизация котельной предприятия ОАО «Туймазытехуглерод». Автоматизация осуществляется с помощью технических средств автоматизации. Они должны обеспечить нормальное прохождение технологических процессов котельной, а также обеспечить сигнализацию аварийных ситуаций. Основным параметром безопасности являются контроль воздушной среды газоанализаторами, поэтому патентные исследования проводились для применяемого газоанализатора Polytron IR — Тип 334 работающего на принципе поглощения инфракрасного излучения.

2.2 Регламент патентного поиска

Патентный поиск проводился с использованием фондов УГНТУ по источникам патентной документации Российской Федерации. Глубина патентного поиска пять лет (2007-2011 гг.).

Поиск проводился по индексам международной классификации измерении (МПК) G 01N 21/61 «Исследование или анализ материалов с помощью оптических средств, т.е. с использованием инфракрасного излучения».

При этом были использованы следующие источники патентной информации:

- документы справочно-поискового аппарата;

- полные описания к патентам Российской Федерации;

- официальный бюллетень комитета Российской Федерации по патентным и товарным знакам «Изобретения.

Полезные модели».

2.3 Результаты патентного поиска

Результаты просмотра источников патентной информации приведены в таблице 2.1.

Таблица 2.1 — Результаты патентного поиска

|

Страна |

Индекс МПК |

Номера просмотренных патентов |

Выявленные аналоги |

|

Россия |

G 01N 21/61 |

№№ 2299423-2421709 |

№ 2299423 «Оптико-электронный спектральный газоанализатор» № 2299424 «Оптико-электронный спектральный газоанализатор» № 2395799 «Газоанализатор угарного газа» № 2420732 «Газоанализатор» № 2421709 «Оптический абсорбционный газоанализатор» |

2.4 Анализ результатов патентного поиска

Анализ патентных исследований позволяет дать оценку некоторым устройствам, найденным в результате проведенных патентных исследований.

Рассмотрим более подробно аналоги, приведенные в таблице 2.1.

Изобретение по патенту № 2299423 относится к технике газового анализа и может быть использовано для определения качественного и количественного состава газовых смесей, образуемых в результате жизнедеятельности организмов или выделяемых в процессе работы различных устройств, двигателей внутреннего сгорания, а также для контроля качества парфюмерных изделий. Устройство содержит блок питания, к выходу которого подсоединены осветительный элемент, быстрый фотозатвор входного пучка, быстрый фотозатвор выходного пучка, блок детекторов и многоканальный усилитель, а к входу присоединен блок управления через цифроаналоговый преобразователь, к оптической кювете последовательно присоединены элемент для формирования спектрального разложения анализируемого сигнала, быстрый фотозатвор выходного пучка, оптическая система, содержащая спектральные окна, блок детекторов, многоканальный усилитель, аналого-цифровой преобразователь и блок управления. Техническим результатом является расширение функциональных возможностей и повышение разрешающей способности за счет обеспечения возможности анализа спектров испускания.

Изобретение по патенту № 2299424 относится к технике газового анализа и может быть использовано для определения качественного и количественного состава газовых смесей, образуемых в результате жизнедеятельности организмов или выделяемых в процессе работы различных устройств, двигателей внутреннего сгорания, а также для контроля качества парфюмерных изделий. Устройство содержит блок питания, к выходу которого подсоединены осветительный элемент, быстрый фотозатвор входного пучка, быстрый фотозатвор выходного пучка, блок детекторов, многоканальный усилитель, а к входу присоединен блок управления, через цифроаналоговый преобразователь; оптическую кювету, к которой последовательно присоединены быстрый фотозатвор выходного пучка, элемент для формирования спектрального разложения анализируемого сигнала, оптическая система, фотоприемник, многоканальный усилитель, аналого-цифровой преобразователь, блок управления, при этом осветительный элемент, быстрый фотозатвор входного пучка и оптическая кювета расположены на одной оптической оси; а оптическая кювета, быстрый фотозатвор выходного пучка, элемент для формирования спектрального разложения анализируемого сигнала, оптическая система, блок детекторов расположены на другой оптической оси. Оптическая система содержит спектральные окна от 1 до n для передачи анализируемого сигнала на фотоприемник, выполненный в виде блока детекторов, содержащего от 1 до … n детекторов, позволяющий по отдельности регистрировать и преобразовывать испускаемый оптический сигнал в каждом заранее заданном спектральном диапазоне. Техническим результатом является расширение функциональных возможностей и повышение разрешающей способности.

Изобретение по патенту № 2395799 относится к области газового анализа, в частности к детектирующим устройствам для регистрации и измерения содержания оксида углерода. Датчик содержит полупроводниковое основание и подложку. Полупроводниковое основание выполнено из поликристаллической пленки теллурида цинка, легированного антимонидом галлия. Подложкой служит электродная площадка пьезокварцевого резонатора. Изобретение обеспечивает повышение чувствительности датчика и технологичности его изготовления.

Изобретение по патенту № 2420732 относится к машиностроению, в частности к устройствам систем безопасности. Газоанализатор содержит корпус воздухозаборного устройства, в котором расположен гофрированный резиновый сильфон 9 с двумя фланцами и стакан 10 с пружиной, а во внутренних гофрах сильфона установлены распорные кольца для придания ему жесткости и сохранения постоянного объема, шток 7 для сжатия сильфона, фиксатор 5 со стопором, при этом на верхней плите корпуса имеется неподвижная втулка для направления штока при сжатии сильфона, причем на штуцер 2 с внутренней стороны надета резиновая трубка, которая через нижний фланец соединяется с внутренней полостью сильфона, а к противоположному свободному ее концу подсоединена индикаторная трубка, на цилиндрической поверхности штока 7 сделаны четыре продольные канавки с двумя углублениями, предназначенными для фиксации двух положений штока стопором, причем расстояние между углублениями на канавках подобрано таким образом, чтобы при ходе штока от одного углубления до другого сильфон забирал заданный объем исследуемого воздуха. Достигается повышение эффективности, быстродействия и надежности срабатывания системы.

Изобретение по патенту № 2421709 относится к области измерительной техники и может быть использовано для количественного определения концентрации отдельных компонентов в многокомпонентных газовых смесях.

Газоанализатор содержит источник лазерного излучения с устройством разделения лучистого потока на два одинаковых пучка, камеру для анализируемой смеси и приемник рабочего канала, последовательно расположенные на пути прохождения одного пучка; камеру с «нулевым» газом и приемник сравнительного канала, расположенные на пути другого пучка. Приемники, расположенные на пути двух раздельных лучей, выполнены в виде идентичных металлических пластин, изготовленных из сплава, претерпевающего мартенситное превращение в заданном интервале температур измерения, размещенных на диэлектрических подложках с малым коэффициентом теплопроводности, и соединенных с соответствующими входами устройства измерения электросопротивления, сопряженного с блоком управления, приема и обработки данных. Изобретение расширяет спектральный диапазон газоанализатора в сторону длинноволновой области и повышает его надежность.

Патентные исследования показали, что существующие на сегодняшний день инфракрасные газоанализаторы разнообразны по своему устройству и обладают как достоинствами, так и недостатками.

Таким образом, проведенный патентный поиск показал целесообразность применения приборов, позволяющих определить концентрацию газа по поглощению инфракрасного излучения.

3. Автоматизация котельной, .1 Анализ процесса как объекта автоматизации

Для оптимального хода процесса теплообмена некоторые его параметры требуется поддерживать постоянными, а некоторые — изменять по определенному закону. Одной из основных задач автоматического регулирования является постоянное изменение температуры в теплотрассе в зависимости от температуры окружающей среды для погодозависимого регулирования.

Основными факторами, влияющими на процесс теплообмена, являются: площадь поверхности теплообмена, коэффициент теплопроводности, разность температур, количество пластин в теплообменнике. Технологический режим теплообмена определяется в первую очередь работой самого теплообменника. Соответственно для управления процессом необходимо поддерживать давление, температуру в контурах и уровень жидкости в подпиточной ёмкости в заданных пределах.

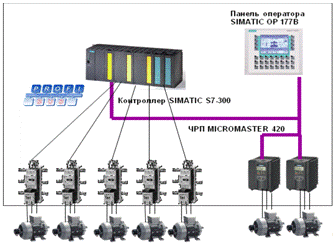

В проекте предусматривается ведение процесса теплообмена с применением современной техники автоматического контроля и регулирования с целью максимального облегчения труда обслуживающего персонала, для обеспечения его нормальной работы и повышения безопасности и надёжности работы котельной, структурная схема АСУ ТП представлена на рисунке 3.1.

3.2 Функциональная схема автоматизации водогрейной котельной ОАО «Туймазытехуглерод»

Функциональная схема автоматизации водогрейной котельной ОАО «Туймазытехуглерод» представлена на рисунке 3.2.

Рисунок 3.1 — Структурная схема АСУТП

Перечень средств КИП и А представлен в таблице 3.1.

Таблица 3.1 — Перечень средств КИП и А

|

Позиция |

Наименование |

Кол., шт. |

|

|

1, 4, 6, 8, 24 |

Датчик давления АИР-10/Ех |

5 |

EEx ia IICT6 |

|

2, 23, 25 |

Клапан регулирующий Samson SV72.4 |

3 |

EEx ia IICT6 |

|

3, 5, 7, 9, 11, 13, 15, 30 |

Заслонка отсечная Samson LTR43 |

8 |

EEx d IICT6 |

|

10, 12, 14 |

Датчик погасания пламени СПП 1.01.04 |

3 |

EEx ia IICT6 |

|

16, 18, 20, 26 |

Термометр сопротивления ТСМУ 0104/Ех |

4 |

EEx ia IICT6 |

|

17, 19, 21, 27, 28 |

Привод частотный ABB ACS550 |

5 |

EEx d IICT6 |

|

22 |

Датчик уровня Foxboro 244LD |

1 |

EEx ia IICT6 |

|

29 |

Датчик загазованности Polytron IP тип 334 |

1 |

EEx ia IICT6 |

|

31 |

Датчик перепада давления Foxboro IDP10 |

1 |

EEx ia IICT6 |

При ведении технологического режима необходимо контролировать параметры, представленные в таблицах 3.2 и 3.3.

Таблица 3.2 — Контролируемые параметры

|

Номер позиции |

Наименование параметра |

|

Температура |

|

|

16 |

Температура воды на входе котла 1 |

|

18 |

Температура воды на входе котла 2 |

|

20 |

Температура воды на входе котла 3 |

|

26 |

Температура воды на выходе в теплосеть |

|

Давление |

|

|

1 |

Давление топливного газа |

|

4 |

Давление воды на выходе котла 1 |

|

6 |

Давление воды на выходе котла 2 |

|

8 |

Давление воды на выходе котла 3 |

|

24 |

Давление воды на выходе в теплосеть |

|

31 |

Перепад давления на фильтре |

Таблица 3.3 — Регулируемые параметры

|

Номер позиции |

Наименование параметра |

|

Температура |

|

|

16 |

Температура на выходе котла 1 |

|

18 |

Температура на выходе котла 2 |

|

20 |

Температура на выходе котла 3 |

|

Давление |

|

|

1 |

Давление газа на входе в котельную |

|

24 |

Давление воды на выходе в теплосеть |

|

Уровень |

|

|

2 |

Уровень в подпиточной емкости |

Перечень блокировок представлен в таблице 3.4.

Таблица 3.4 — Перечень блокировок

|

№ сценария |

Позиция |

Условие |

Действие |

|

1 |

PISA 1-2 |

Давление топливного газа на входе P<Pmin |

1) Закрытие задвижки SV3 |

|

2 |

PISA 4-2 |

Давление воды на входе в котел К1 P<Pmin |

1) Закрытие задвижки SV5 |

|

3 |

PISA 6-2 |

Давление воды на входе в котел К2 P<Pmin |

1) Закрытие задвижки SV7 |

|

4 |

PISA 8-2 |

1) Закрытие задвижки SV9 |

|

|

5 |

BSA 10-2 |

Отсутствие пламени на горелке Г1 |

1) Закрытие задвижки SV11 |

|

6 |

BSA 12-2 |

Отсутствие пламени на горелке Г2 |

1) Закрытие задвижки SV13 |

|

7 |

BSA 14-2 |

Отсутствие пламени на горелке Г3 |

1) Закрытие задвижки SV15 |

|

8 |

QSA 29-2 |

Загазованность в помещении >50% НКПВ |

1) Закрытие задвижки SV30 |

3.3 Параметры сигнализации и блокировки

В целях предотвращения аварийной ситуации в случае понижения давления топливного газа ниже порога срабатывания блокировки PISA1-3, закрывается отсекатель SV3 на общем трубопроводе воды в котлы К1, К2, К3.

В целях предотвращения прогара змеевиков в случае понижения давления воды на входе в котлы К1, К2, К3 ниже порога срабатывания блокировок PISA4-3, PISA6-3, PISA8-3 закрываются соответственно отсекатели SV5, SV7, SV9 на трубопроводах топливного газа в соответствующие котлы К1, К2, К3.

В случае срабатывания сигнализаторов отсутствия пламени BSA10-3, BSA12-3, BSA14-3 закрываются соответственно отсекатели SV11, SV13, SV15 на трубопроводах воды в соответствующие котлы К1, К2, К3.

В случае наличия углеводородного газа в помещении котельной свыше 50% НКПВ срабатывает блокировка QSA29-3 и закрывается отсекатель SV30 на общем трубопроводе топливного газа.

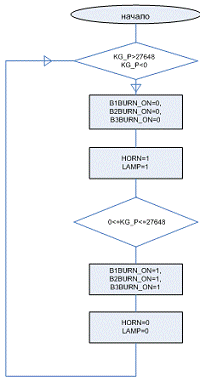

3.3.1 Блокировка котлов

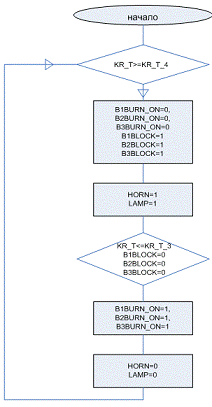

Блокировка котлов происходит программно, DO контроллера «пуск горелки» (B1BURN_ON, B2BURN_ON, B3BURN_ON) не замыкается до тех пор, пока не будут устранены причины блокировки и сняты в меню. Блокировка происходит при:

- наличии сигнала «пожар в котельной» FIRE_A срабатывает сигнализация (HORN);

- снижении давления воды на выходе котла (B1OUT_P, B2OUT_P, B3OUT_P, поз.

4, поз. 6, поз. 8) ниже заданного (BOUT_P_1), включается звуковая сигнализация (HORN);

- повышении температуры теплоносителя на выходе (B1OUT_T, B2OUT_T, B3OUT_T, поз. 16, поз. 18, поз. 20) котлов выше 110°С и до тех пор, пока не снизится до заданной 105°С срабатывает звуковая сигнализация (HORN);

- повышении температуры воды на выходе в теплосеть до C1_T02_max=110°С (C1_T02, поз. 26), срабатывает звуковая сигнализация (HORN);

- отсутствии сигнала о том, что котловой насос набрал рабочее давление через заданное время после его включения, срабатывает звуковая сигнализация (HORN).

3.3.2 Запреты на пуск котлов

Котлы не запускаются, DO контроллера «пуск горелки» (B1BURN_ON, B2BURN_ON, B3BURN_ON) не замыкается до тех пор, пока есть запрет. Как только запрет снимется (неважно как, самостоятельно или с участием персонала), контроллер может замкнуть DO «пуск горелки» (B1BURN_ON, B2BURN_ON, B3BURN_ON).

Флажки «котел заблокирован» не появляются. Перечень запретов:

- срабатывание датчика CH — CH_A_01;

- срабатывание второго порога датчика CO — CO_A_02;

- аварийное повышение давления газа на входе в котельную KG_P (поз. 1) до заданного KG_P_4, при этом срабатывает звуковая сигнализация (HORN), запрет и сигнализация работают до понижения давления до заданного KG_P_3;

- понижение давления газа на входе в котельную KG_P (поз. 1) до заданного KG_P_1, при этом срабатывает звуковая сигнализация (HORN) запрет и сигнализация работают до повышения давления до заданного KG_P_2;

- неисправность (сигнал ниже 4 мА или выше 20 мА) датчиков: давления газа на входе в котельную (поз.

1), температуры на выходе (поз. 16, поз. 18, поз. 20) каждого котла, давления на выходе котла (поз. 4, поз. 6, поз. 8);

- повышение давления воды в котле (B1OUT_P, B2OUT_P, B3OUT_P, поз. 4, поз. 6, поз. 8) выше заданного (BOUT_P_3), включается звуковая сигнализация (HORN), запрет и сигнализация работают до понижения давления до заданного BOUT_P_2.

По последним пунктам запрет на пуск только того котла, датчик которого неисправен.

Если в контроллер приходит сигнал «горелка авария» (B1BURN_ERR, B2BURN_ERR, B3BURN_ERR), то контроллер не подает сигнал на запуск горелки.

3.3.3 Сигнализация состояний

Температура воды на выходе в теплосеть: С2_T (поз. 26).

Значение температуры регистрируется, и при достижении верхней (С2_T_max) или нижней (С2_T_min) уставки звучит сирена (HORN) и производится запись в архив тревог.

При повышении давления KIN_P (поз. 24) выше заданного (KIN_P_max) контроллер выдает сигнал DO «открыть клапан снижения давления» (VSPD_ON), включается звуковая сигнализация (HORN), и работают пока давление не снизится до заданного (KIN_P_1).

Информация об аварийном состоянии сетевых насосов формируется в контроллере, при отсутствии зайданного давления. При снижении давления ниже заданного, контроллер отключает насос и выдают на DI контроллера сигнал «авария сетевого насоса» (P3_ERR, P4_ERR).

При этом в работу вступает второй сетевой насос. Отключение происходит на определенное время ожидания, после чего сигнал «авария сетевого насоса» (P3_ERR, P4_ERR) снимается и происходит попытка повторного пуска насоса.

Значения параметров теплоносителя регистрируются, и сигнализация (HORN) срабатывает при:

- понижении температуры воды теплоносителя на выходе котельной (KOUT_T, поз. 26) ниже заданного (KOUT_T_min);

- понижении давления воды на выходе котельной (KOUT_P, поз. 24) ниже заданного (KOUT_P_min).

Затопление пола: на DI контроллера поступает сигнал WATER_A, звучит сирена.

Подпиточная емкость: при достижении уровня в подпиточной емкости (KT_L, поз. 22) KY_L_1 включается сирена, и не отключается, пока не достигнет KT_L_2. При достижении уровня KY_L_4 включается сирена, и не отключается пока не достигнет KT_L_3.

3.4 Анализ существующей АСУ ТП

Существующая схема автоматизации отсутствует, т.к. проект данной котельной является новым и находится на стадии реализации.

3.5 Требования к проектируемой АСУТП

Технические средства должны включать в себя:

- панель визуализации для отображения технологического процесса с возможностью просмотра всех параметров котельной, изменения параметров и осуществления управления;

- контроллер, который производит сбор, обработку, накопление информации и управление технологическим процессом;

- кабели и устройства связи между операторской панелью и контроллерами.

Система должна обеспечивать ввод следующих типов сигналов:

- аналоговых (4-20 мА);

- дискретных (24В, сухой контакт).

Система должна обеспечивать вывод следующих типов сигналов:

- аналоговых (4-20 мА);

- дискретных (24В до 0,5А пост. тока).

Отображение информации на панели визуализации должно обеспечивать получение полной характеристики текущего состояния технологического процесса и оборудования в виде наиболее удобном для восприятия каждой конкретной ситуации. Информационные сообщения на экранах панели визуализации должны быть понятными пользователю и выводиться на русском языке.

3.6 Разработка системы управления

На среднем уровне используется программируемый логический контроллер S7-314-2DP, ЧРП MICROMASTER 420, панель оператора OP-177B [2].

Операторская станция реализована на SCADA-системе WinCC flexible фирмы «SIEMENS».S7-300 — это модульный программируемый контроллер, предназначенный для построения систем автоматизации низкой и средней степени сложности.

Модульная конструкция, работа с естественным охлаждением, возможность применения структур локального и распределенного ввода-вывода, широкие коммуникационные возможности, множество функций, поддерживаемых на уровне операционной системы, удобство эксплуатации и обслуживания обеспечивают возможность получения рентабельных решений для построения систем автоматического управления в различных областях промышленного производства.

Эффективному применению контроллеров способствует возможность использования нескольких типов центральных процессоров различной производительности, наличие широкой гаммы модулей ввода-вывода дискретных и аналоговых сигналов, функциональных модулей и коммуникационных процессоров.

3.6.1 Состав системы

Система включает:

- модули блоков питания (PS), которые используются для подключения SIMATIC S7-300 к источникам питания переменного напряжения 120/230 вольт или постоянного 24 вольт;

- блоки центральных процессоров (CPU);

- в составе контроллера могут использоваться центральные процессоры различной производительности;

- сигнальные модули (SM) для ввода-вывода дискретных и аналоговых сигналов;

- частотно-регулируемые приводы.

3.6.2 Выбор и обоснование датчиков и преобразователей

Для контроля и регулирования технологических параметров процесса теплообмена используются отечественные средства автоматизации.

При выборе средств автоматизации необходимо учитывать следующие требования: обеспечение необходимой точности измерения, взаимозаменяемость, надежность в работе, дешевизна.

Исходя из этих требований, были выбраны следующие средства контроля и регулирования.

Датчики давления АИР, и предназначеные для использования в системах контроля и регулирования нейтральных и агрессивных сред. Датчики имеют одно-мембранную «сухую» конструкцию преобразователя давления, в котором отсутствует разделительная жидкость.

Основные преимущества датчиков давления АИР:

- долговременная стабильность сигнала;

- высокая точность преобразования;

- стойкость к вибрации и гидроударам;

- повышенная стойкость к изменению температуры окружающей среды;

- долговечность.

В качестве датчика уровня жидких сред, также используется датчик избыточного давления АИР, позволяющий измерять и гидростатическое давление.

Для первичного преобразования температур процесса выбраны термопреобразователи SТС-035-80 с унифицированным токовым выходным сигналом (4 …20 мА) ТСМУ 0104. Они состоят из первичного преобразователя температуры и измерительного преобразователя (ИП), предназначенного для преобразования температуры в токовый выходной сигнал. Имеется компенсатор нелинейности сигнала первичного преобразователя температуры.

Термопреобразователи предназначены для преобразования температуры различных, в том числе и агрессивных, сред в унифицированный токовый сигнал 4…20 мА.

3.6.3 Выбор программно-технических средств

Микроконтроллер SIMATIC S7-300 [5] .

Он находит применение для автоматизации машин специального назначения (текстильных и упаковочных машин, машиностроительного оборудования, оборудования для производства технических средств управления и электротехнического оборудования, в системах автоматизации судовых установок и систем водоснабжения и т.д.).

Программируемые контроллеры S7-300 могут включать в свой состав:

- модуль центрального процессора (CPU).

В зависимости от степени сложности решаемых задач в программируемом контроллере могут использоваться различные типы центральных процессоров;

- сигнальные модули (SM), предназначенные для ввода и вывода дискретных и аналоговых сигналов, в том числе FailSafe и модули со встроенными Ex-барьерами. Поддерживаются отечественные ГОСТ градуировки термопреобразователь сопротивления;

- коммуникационные процессоры (CP) -интеллектуальные модули, выполняющие автономную обработку коммуникационных задач для промышленных сетей AS-Interface, PROFIBUS, Industrial Ethernet и интерфейс PtP.

Применение загружаемых драйверов для CP 341 позволяет расширить коммуникационные возможности контроллера поддержкой обмена данными в сетях MODBUS RTU и Data Highway. Для организации модемной связи в составе программируемого контроллера S7-300 могут использоваться коммуникационные модули семейства SINAUT ST7;

- функциональные модули (FM) — интеллектуальные модули, оснащенные встроенным микропроцессором и способные выполнять задачи автоматического регулирования, взвешивания, позиционирования, скоростного счета, управления перемещением и т.д. Целый ряд функциональных модулей способен продолжать выполнение возложенных на них задач даже в случае остановки центрального процессора;

- интерфейсные модули (IM) для подключения стоек расширения к базовому блоку контроллера, что позволяет использовать в системе локального ввода-вывода до 32 модулей различного назначения. Модули IM 365 позволяют создавать 2-рядные конфигурации, модули IM 360 и IM 361 — 2-, 3- и 4-рядные конфигурации;

- блоки питания (PS) для питания контроллера от сети переменного или постоянного тока.

Конструкция контроллера отличается высокой гибкостью и удобством обслуживания:

- все модули устанавливаются на профильную шину S7-300 и фиксируются в рабочих положениях винтами. Объединение модулей в единую систему выполняется с помощью шинных соединителей (входят в комплект поставки каждого модуля), устанавливаемых на тыльную часть корпуса;

- произвольный порядок размещения модулей в монтажных стойках. Фиксированные посадочные места занимают только модули PS, CPU и IM;

- наличие съемных фронтальных соединителей (заказываются отдельно), позволяющих производить быструю замену модулей без демонтажа их внешних цепей и упрощающих выполнение операций подключения внешних цепей модулей. Механическое кодирование фронтальных соединителей исключает возможность возникновения ошибок при замене модулей;

- применение гибких и модульных соединителей TOP Connect, существенно упрощающих выполнение монтажных работ и снижающих время их выполнения.

Все центральные процессоры S7-300 характеризуются следующими показателями:

- высокое быстродействие;

- загружаемая память в виде микро карты памяти MMC (3В NFlash) емкостью до 8 Мбайт;

- развитые коммуникационные возможности, одновременная поддержка большого количества активных коммуникационных соединений;

- работа без буферной батареи.используется для загрузки программы, сохранения данных при перебоях в питании CPU, хранения архива проекта с символьной таблицей и комментарии, а также для архивирования промежуточных данных.

Центральные процессоры CPU 3xxC и CPU 31xT-2 DP оснащены набором встроенных входов и выходов, а их операционная система дополнена поддержкой технологических функций. Указанные особенности позволяют использовать такие центральные процессоры в качестве готовых блоков управления.

Типовой набор встроенных технологических функций позволяет решать задачи скоростного счета, измерения частоты или длительности периода, ПИД-регулирования, позиционирования, перевода части дискретных выходов в импульсный режим.

Все центральные процессоры S7-300 оснащены встроенным интерфейсом MPI, который используется для программирования, диагностики и построения простейших сетевых структур. В CPU 317 первый встроенный интерфейс имеет двойное назначение и может использоваться для подключения либо к сети MPI, либо к сети PROFIBUS DP. Целый ряд центральных процессоров имеет второй встроенный интерфейс:

- CPU 31…-2 DP имеют дополнительный интерфейс ведущего/ведомого устройства PROFIBUS DP;

- CPU 31…C-2 PtP имеют дополнительный интерфейс для организации PtP связи;

- CPU 31x-2 PN/DP оснащены встроенным интерфейсом Industrial Ethernet, обеспечивающим поддержку стандарта PROFInet;

CPU 315T-2 DP / 317T-2 DP оснащен встроенным интерфейсом PROFIBUS DP/Drive, предназначенный для обмена данными и синхронизации работы преобразователей частоты, выполняющих функции ведомых DP

Система команд центральных процессоров включает в свой состав более 350 инструкций и позволяет выполнять:

- логические операции, операции сдвига, вращения, дополнения, операции сравнения, преобразования типов данных, операции с таймерами и счетчиками;

- арифметические операции с фиксированной и плавающей точкой, извлечение квадратного корня, логарифмические операции, тригонометрические функции, операции со скобками;

- операции загрузки, сохранения и перемещения данных, операции переходов, вызова блоков, и другие операции.

Для программирования и конфигурирования S7-300 могут использоваться пакеты STEP 7 или STEP 7 Lite. Пакет STEP 7 Lite применяется для программирования и конфигурирования контроллеров S7-300, используемых в качестве автономных систем управления, не содержащих CP и FM.

Кроме того, для программирования контроллеров S7-300 может использоваться также весь набор программного обеспечения Runtime, а также широкий спектр инструментальных средств проектирования.

Промышленная сеть стандарта PROFIBUS.(PROcess FIeld BUS) — это промышленная сеть полевого уровня, отвечающая требованиям части 2 европейских норм EN 50170 и международного стандарта IEC 61158-3 Ed2. Она используется для организации связи между программируемыми контроллерами с одной стороны, и станциями распределенного ввода-вывода ET 200, устройствами человеко-машинного интерфейса и другими приборами полевого уровня с другой. Кроме того, PROFIBUS позволяет выполнять дистанционное программирование и конфигурирование систем автоматизации, их отладку и диагностирование.позволяет использовать как электрические, так и оптические каналы связи. В последнем случае существенно возрастает стойкость сети к воздействию электромагнитных помех. Существенному снижению затрат на построение оптоволоконных каналов связи способствует наличие широкой гаммы интерфейсных модулей, коммуникационных процессоров и других сетевых компонентов, оснащенных встроенным оптическим интерфейсом.

Основными преимуществами сети PROFIBUS являются высокая степень готовности, защита данных, стандартная структура сообщений и возможность свободного подключения и отключения сетевых узлов во время работы сети.

В качестве активных (ведущих) устройств сети PROFIBUS могут использоваться:

- системы SIMATIC S7-300, S7-400, M7-300, M7-400 и С7 с интерфейсом PROFIBUS-DP;

- устройства человеко-машинного интерфейса;

- программаторы PG 720, PG 740, PG 760 со встроенным интерфейсом;

- персональные компьютеры с коммуникационными процессорами СР 5412(А2) /5511/ 5611 / 5613;

- системы управления SINUMERIK;

- системы управления SIMADYN;

- SCADA пакет WinCC flexible.

Программное обеспечение SIMATIC WinCC flexible предназначено для решения обширного комплекса задач человеко-машинного интерфейса: от разработки проекта отдельно взятой панели оператора до разработки мощных систем человеко-машинного интерфейса с архитектурой клиент/сервер. Оно объединяет в себе простоту работы с пакетом SIMATIC ProTool, широкие функциональные возможности SIMATIC WinCC, а также новые инновационные технологии

WinCC flexible обеспечивает возможность разработки проектов для всех типов панелей оператора на базе Windows. Разработка проектов для текстовых и графических панелей с операционной системой RMOS (OP3/ TD17/OP7/OP17/OP27/TP27/OP37/TP37) не поддерживается. Однако WinCC flexible поддерживает конвертацию проектов RMOS-панелей в проекты панелей на базе Windows CE.

WinCC flexible может работать под управлением операционных систем Windows 2000 Professional/ 2000 Server/ XP Professional и характеризуется

поддержка сквозной разработки проектов различной степени сложности;

- наглядный интуитивно понятный интерфейс, существенно повышающий эффективность выполнения проектных работ.

Новые функциональные возможности программного обеспечения Runtime. Использование Web-технологий для:

- обеспечения доступа с одной панели оператора или SIMATIC PC к данным другой панели;

- дистанционного обслуживания, наблюдения, диагностики, загрузки проектов.

поддержки текстовых библиотек для многоязычных текстов;

- поддержки функций эмуляции работы проектов для всех панелей оператора на базе Windows CE, а также компьютерных систем визуализации на основе SIMATIC WinCC flexible Runtime;

- мощной системы обслуживания сообщений и переменных;

- поддержки проектирования коммуникационных соединений и определения параметров передачи данных;

- включения HMI-станций в проекты STEP 7. Просмотр HMI-объектов в дереве STEP 7;

- сокращения затрат на обучение персонала;

- расширенной графической системы с поддержкой шаблонов и языково-зависимой графики;

- поддержкой аналоговых сообщений и свободно конфигурируемых классов сообщений;

- улучшенной защиты доступа с учетом требований различных секторов промышленного производства;

- обеспечения доступа к Runtime графическим объектам с помощью Visual Basic Scripts на панелях операторов серий 270 и 370, а также на компьютерах;

расширенных коммуникативные возможности для управления, сервиса и диагностики:

- обмена данными с одновременной поддержкой нескольких коммуникационных протоколов;

- дистанционного управления, диагностики и администрирования;

- событийной пересылки сообщений по каналам электронной почты;

- поддержки специализированных HTML страниц, соответствующих конкретным типам приборов SIMATIC HMI;

- HTTP связь с другими SIMATIC HMI системами.

Возможность применения опциональных пакетов для архивирования данных, обслуживания сообщений, поддержки функций OPC.

В зависимости от требуемого объема поддерживаемых функций пакет SIMATIC WinCC flexible может поставляться в различных вариантах:

- SIMATIC WinCC flexible Micro: для конфигурирования микро панелей оператора SIMATIC TP177 Micro и OP73 Micro;

- SIMATIC WinCC flexible Compact: функции пакета SIMATIC WinCC flexible Micro + конфигурирование панелей SIMATIC серии 70 (OP73, OP77A, OP77B), серии 177 (TP177A/ TP177B/ OP177B/ Mobile Panel 177), а также панелей систем автоматизации C7-635;

- SIMATIC WinCC flexible Standard: функции пакета SIMATIC WinCC flexible Compact + конфигурирование панелей SIMATIC серий 270 (TP 270/ OP270/ MP 270B) и 370 (MP370), а также панелей систем автоматизации C7-636;

— SIMATIC WinCC flexible Advanced: функции пакета SIMATIC WinCC flexible Standard + проектирование компьютерных систем визуализации на базе SIMATIC WinCC flexible Runtime. WinCC flexible Runtime поставляется с лицензиями на обслуживание 128, 512 и 2048 переменных (Power Tags).

Дополнительно оно позволяет обслуживать до 4000 сообщений и использовать внутренние переменные.

Программное обеспечение STEP 7.7 — это базовый пакет программ, включающий в свой состав весь спектр инструментальных средств, необходимых для программирования и эксплуатации систем управления, построенных на основе программируемых контроллеров SIMATIC S7/C7, а также систем компьютерного управления SIMATIC WinAC. 7 поставляется в трех вариантах:

- STEP 7 Lite — облегченная версия, используемая для программирования только SIMATIC S7-300 и SIMATIC C7;

- STEP 7 — полная версия для приложений, связанных с применением всех систем автоматизации SIMATIC;

- STEP 7 Professional — это пакет программ. В состав пакета входят STEP 7, S7-SCL, S7-GRAPH и S7-PLCSIM.

Отличительной особенностью пакета STEP 7 является возможность разработки комплексных проектов автоматизации, базирующихся на использовании множества программируемых контроллеров, промышленных компьютеров, устройств и систем человеко-машинного интерфейса, устройств распределенного ввода-вывода, сетевых структур промышленной связи. Ограничения на разработку таких проектов накладываются только функциональными возможностями программаторов или компьютеров, на которых установлен STEP 7.

Инструментальные средства STEP 7 позволяют реализовать:

- конфигурирование и определение параметров настройки аппаратуры;

- конфигурирование систем промышленной связи и настройку параметров передачи данных;

- программирование, тестирование, отладку и запуск программ отдельных систем автоматизации, а также их локальное или дистанционное обслуживание;

- документирование и архивирование данных проекта;

— функции оперативного управления и диагностирования аппаратуры.7 входит в комплект поставки программаторов SIMATIC Field PG и SIMATIC Power PG. Он может поставляться в виде самостоятельного пакета программ для персональных компьютеров, работающих под управлением операционных систем Windows 95/98/NT/ME/2000PROF/XP PROF. Для возможности подключения программируемых контроллеров компьютер должен быть оснащен MPI картой или PC/MPI адаптером и соединительным кабелем.7 обеспечивает параллельное выполнение работ по одному проекту несколькими разработчиками. Единственным ограничением при этом является невозможность одновременной записи данных несколькими разработчиками.

3.7 Реализация проекта с использованием SCADA-системы

3.7.1 Назначение и условия применения

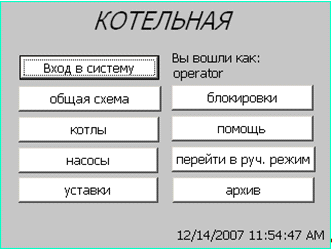

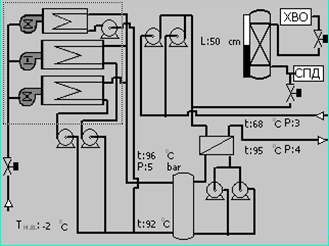

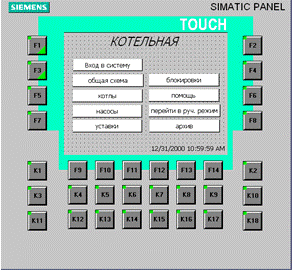

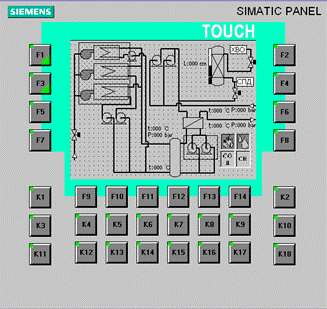

АРМ оператора предназначено для контроля и управления технологическим процессом и работой оборудования котельной станции (рисунок 3.3).

Рисунок 3.3 — Общий вид экрана АРМ оператора

АРМ оператора реализована на базе панели оператора Simatic OP177B и интегрирована в шкаф автоматики, находящийся непосредственно в помещении котельной станции, дополнительного оборудования для полноценного функционирования системы не требуется.

АРМ оператора обладает следующими возможностями:

- контроль состояния объекта;

- возможность управления технологическим процессом;

- сигнализация отклонения параметров от нормы;

- регулирование параметров;

- защита технологического оборудования и персонала в аварийных ситуациях;

- формирование архивов;

- формирование журнала аварийных сообщений.

Перед началом работы пользователь должен ознакомиться со следующими эксплуатационными документами:

- документация и требования по эксплуатации оборудования;

- настоящее руководство;

- требования по технике безопасности.

3.7.2 Подготовка к работе

Состав и содержание дистрибутивного носителя данных:

- прикладная программа визуализации и управления, разработанная и исполняемая в среде SIMATIC WinCC Flexible;

- прикладная программа для контроллера SIMATIC S7, разработанная в пакете программного обеспечения SIMATIC STEP 7, для управления технологическим процессом котельной станции.

Порядок загрузки данных и программ.

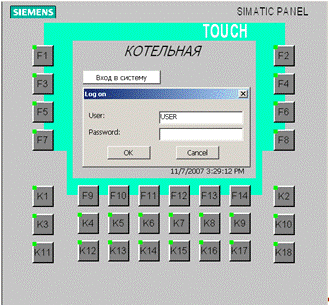

После включения питания шкафа автоматики происходит автоматическая загрузка операционной системы панели оператора. После загрузки проекта на панели оператора активизируется стартовый экран системы, на котором после авторизации пользователя отображаются основные элементы навигации системы.

Порядок проверки работоспособности.

Перед проверкой системы на работоспособность необходимо проверить уставки по котельной, а так же уставки по котлам.

При работоспособности АРМ оператора будут корректно отображаться текущие значения с контроллера (чёткое отображение текущих значений на общем фоне), положение регулирующих органов, запорной арматуры как показано на рисунке 3.4.

Рисунок 3.4 — Экран «Общая схема»

При неработоспособности АРМ оператора (обрыве связи) не будет корректного отображения текущих значений с контроллера (отображение «0,0»).

3.7.3 Описание операций

АРМ оператора построена по интуитивно понятному принципу и имеет стандартный для Windows-приложений интерфейс. Экран панели оператора является сенсорным, работа с элементами управления осуществляется по средствам не сильных нажатий подушечкой пальца в нужную область экрана.

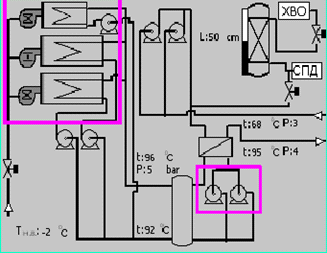

Стартовым и основным экраном является экран изображенный на рисунке 3.3, на нем расположены средства авторизации и кнопки при нажатии которых активизируются соответствующие названиям кнопок экраны. Основным экраном является экран «Общая схема», на нем отображаются основные технологические параметры котельной станции, при нажатии в область, выделенную на рисунке 3.5 цветом, возможно осуществить переход к экрану «Котлы» и экран «Насосы» соответственно.

Рисунок 3.5 — Функциональные области экрана «Общая схема»

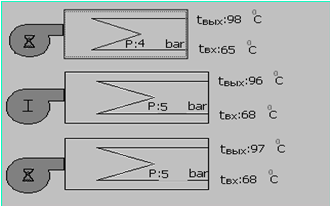

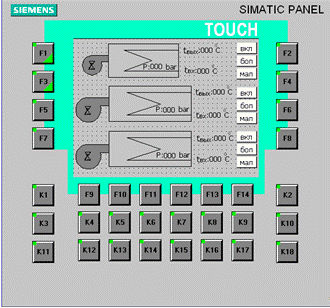

На рисунке 3.6 изображен экран «Котлы», на нем отображается состояние горелок котлов и основные технологические параметры. При нажатии в область котла возможно осуществить переход к экрану в «Уставки котлов».

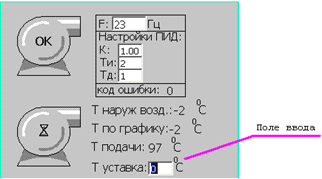

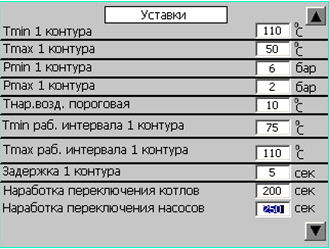

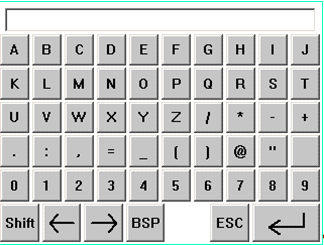

На рисунке 3.7 и 3.8 изображены экраны «Насосы» и «Уставки» соответственно, эти экраны содержат поля ввода, которые служат для ввода значений технологических параметров.

Рисунок 3.6 — Экран «Котлы»

Рисунок 3.7 — Экран «Насосы»

Рисунок 3.8- Экран «Уставки»

Рисунок 3.9 — Экранная клавиатура

Для ввода значения технологического параметра необходимо нажать подушечкой пальца в область поля ввода, после чего на экране возникнет экранная клавиатура изображенная на рисунке 3.9.

После ввода необходимого значения технологического параметра необходимо нажать на экране экранной клавиатуры клавишу “Enter”, экранная клавиатура исчезнет и будет осуществлен переход к предыдущему экрану.

3.7.4 Описание работы АРМ оператора

При начале работы с панелью оператора, а так же при открытии двери шкафа автоматизации возникает стартовый экран, предлагающий войти в систему, при нажатии на кнопку «Вход в систему» возникает окно, предлагающее ввести имя пользователя и пароль. После входа в систему пользователю становятся видны функциональные элементы — кнопки перехода к соответствующим экранам, изображенные на рисунках 3.10 и 3.11.

Рисунок 3.10 — Окно авторизации

Рисунок 3.11 — Экран «Стартовое окно»

Нажатие в область кнопки на экране «Стартовое окно» приводит к переходу на соответствующий экран, а возврат к общему экрану осуществляется по средствам нажатия кнопки F1. На экране «общая схема» изображена общая структурная схема котельной, с отображением основных технологических параметров и состояний клапанов, насосов и горелок, а так же, по средствам иконок отображается возникновение аварийных ситуаций: пожар, затопление котельной, превышение уровня загазованности по СО и СН.

Из экрана «Общая схема» возможен переход на экраны «котлы» и «насосы» путем нажатия в область насосов и котлов соответственно, непосредственно на экране «Общая схема» (рисунок 3.12).

На экране «Котлы» (рисунок 3.13) отображается состояние технологических параметров котлов, по средствам иконок отображается состояние горелок (в ожидании, малое горение, большое горение, неисправность).

Переход к уставкам котлов возможно осуществить нажатием в область нужного котла.

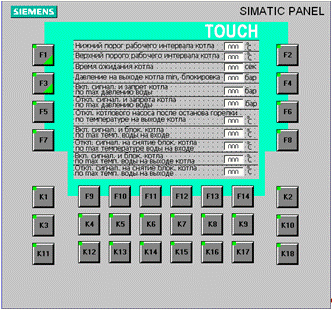

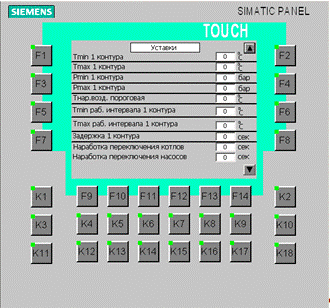

На рисунке 3.14 изображен экран уставок первого котла, экраны уставок второго и третьего котла аналогичны. Ввод уставки осуществляется по средствам нажатия на соответствующее поле ввода, затем на возникшей экранной клавиатуре, вводится числовое значение уставки.

Рисунок 3.12 — Экран «Общая схема»

Рисунок 3.13 — Экран «Котлы»

Рисунок 3.14 — Экран «Уставки котлов»

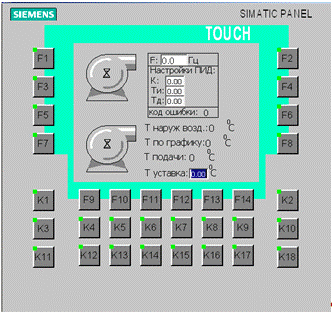

На рисунке 3.15 изображен экран «насосы», на котором отображаются и задаются настройки ПИД-регулятора и отображается частота вращения двигателя насоса.

Рисунок 3.15 — Экран «Насосы»

Ввод настроек осуществляется по средствам нажатия на соответствующее поле ввода, затем, на возникшей экранной клавиатуре, вводится числовое значение настройки.

На рисунке 3.16 изображен экран «Уставки», на котором отображаются и задаются общие уставки по котельной, для перемещения по списку уставок необходимо использовать кнопки-стрелки расположенные в правой части экрана.

Ввод уставок осуществляется по средствам нажатия на соответствующее поле ввода, затем на возникшей экранной клавиатуре, вводится числовое значение уставки.

Рисунок 3.16 — Экран «Уставки»

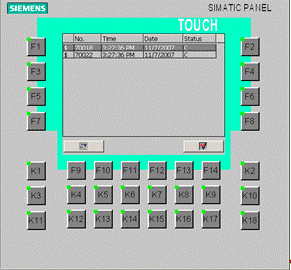

На рисунке 3.17 изображен экран блокировок и аварийных сообщений, при возникновении аварийного сообщение оно отображается в виде строки содержащей поля порядковый номер сообщения, время, дата и статус сообщения.

Рисунок 3.17 — Экран «блокировки»

Статус может быть С — возникновение, CK — сообщение квитировано, CD — причина устранена. Для получения более подробной информации необходимо нажать кнопку инфо, расположенную в нижнем левом углу экрана, для квитирования сообщения необходимо выделить нужное сообщение и нажать кнопку квитировать, расположенную в нижнем правом углу экрана.

3.7.5 Привилегии пользователей

Для работы с панелью оператора предусмотрено три типа пользователей:

- Master — начальник котельной;

- Adm — наладчик;

- Operator — оператор.

Каждый из пользователей имеет свои права доступа к функциям автоматизированной системы, при этом при попытке обращения к функциям не доступным для данного пользователя возникает окно авторизации.

При этом наладчик (Adm) имеет наивысший уровень доступа к функциям системы и ему доступны абсолютно все функции, за исключением «пороговая температура наружного воздуха», на экране «Уставки».

Начальнику котельной (Master) доступны абсолютно все функции системы.

Оператору (Operator) доступны только в режиме чтения следующие функции АРМ котельной станции:

- пороговая температура наружного воздуха;

- нижний порог рабочего интервала первого контура;

- верхний порог рабочего интервала первого контура;

- время ожидания котлового контура;

- разница времени наработки котлов 1 и 2 для переназначения с целью выравнивания наработки;

- разница времени наработки насосов 3 и 4 для переназначения с целью выравнивания наработки;

- время повторной попытки запуска сетевого насоса;

- время работы вентилятора;

- время ожидания пароля.

А также оператору не доступен экран «Котлы» и переход в ручной режим.

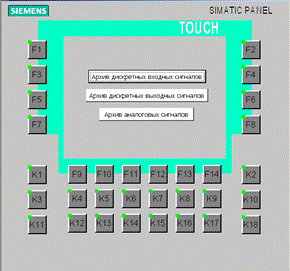

3.7.6 Архив

Экран «Архивы» логически разделяется на три части: «Дискретные входные сигналы», «Дискретные выходные сигналы», «Аналоговые сигналы». Переход в каждую из частей осуществляется соответствующими кнопками (рисунок 3.18).

Рисунок 3.18 — Экран «Архивы»

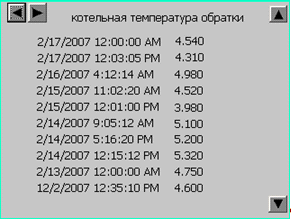

На рисунке 3.19 изображен архив аналоговых значений, где отображаются 10 последних значений аналоговой переменной «Котельная температура обратки», занесенных в архив.

Рисунок 3.19 — Экран «Архив аналоговых значений»

Переход к другим переменным осуществляется по средствам кнопок горизонтальной прокрутки, а для просмотра более ранних значений переменной необходимо использовать кнопки вертикальной прокрутки.

Архивные значения хранятся в количестве, согласно установленному пределу и при достижении лимита перезаписываются, начиная с самого старого.

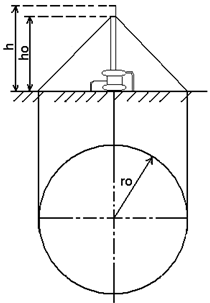

3.8 Выбор датчика загазованности воздушной среды

Котельная представляет собой закрытое помещение с высокой температурой поверхности котла, водопроводов, паропроводов. Топливом для котла служит природный газ метан. Для обеспечения безопасности необходим контроль довзрывоопасной концентрации газа, который обеспечивается сигнализирующим прибором Polytron IR — Тип 334 в зоне над газовыми блоками котлов [5].

Внешний вид датчика Polytron IR — Тип 334 показан на рисунке 3.20.

Рисунок 3.20 — Внешний вид датчика Polytron IR — Тип 334

В инфракрасном датчике газов фирмы Drager используются самые современные технологии. Они отличаются высокой надежностью даже в суровых условиях эксплуатации и обладают гибкими возможностями настройки. Постоянное самотестирование обеспечивает высокую отказоустойчивость.

Газоизмерительная головка Polytron IR является датчиком, работающим на принципе поглощения инфракрасного излучения. Polytron IR предназначен для стационарного непрерывного контроля концентрации взрывоопасных газов и паров, содержащих углеводороды, в окружающем воздухе. Измерительный диапазон от 0 до 100 % НПВ. Головку можно настроить для измерения различных газов и паров.

Преимущества Polytron IR:

- стабильность сигнала;

- универсальные возможности настройки;

- оптимальная чувствительность к типичным углеводородам;

надёжная работа в диапазоне температур от минус 55 до плюс 65 о С; устойчивость к ВЧ помехам;

- международная сертификация взрывозащиты;

- аналоговый выходной сигнал 4 — 20 мА для измеряемых значений, двунаправленные интерфейсы RS 485 и HART для настройки измерительной головки и измерения;

- корпус из нержавеющей стали 316;

- встроенный порт для ручного управляющего модуля;

- срок службы минимум до 15 лет;

- отсутствие эффектов отравления сенсора высокими концентрациями углеводородов и парами металлов.

Настройка и калибровка измерительной головки несложны и выполняются через меню с помощью ручного управляющего модуля.

В Polytron IR применяется революционная нефокусирующая оптическая система с двойной компенсацией, которая позволяет работать безотказно даже при загрязнении оптики, приводящем к ослаблению инфракрасного луча. В случае такой ситуации, измерительная головка переключится в резервный режим и выдаст специальный предупреждающий сигнал, при этом возвратится в режим измерения, как только концентрация газа превысит 15% НПВ.

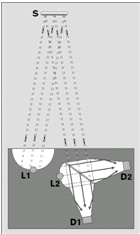

Конструкция и принцип работы показан на рисунке 3.21.

Анализируемый окружающий воздух поступает в кювету в результате тепловых конвекционных потоков.

— инфракрасный излучатель; L2 — внутренний излучатель; S — зеркало; D1 , D2 — детекторы

— инфракрасный излучатель; L2 — внутренний излучатель; S — зеркало; D1 , D2 — детекторы

Рисунок 3.21 — Конструкция и принцип работы Polytron IR

Инфракрасный излучатель L1 генерирует широкополосный модулируемый луч (можно видеть мигание видимых компонент).

Луч проходит через выходную апертуру и дважды пересекает кювету. Параллельное зеркало S отражает луч, направляя его на детекторы D1 и D2 в оптическом модуле. Для предотвращения конденсации атмосферной влаги кювета нагревается. На длинах волн, характерных для углеводородных компонент воздуха, поглощение ИК луча усиливается, и соответственно снижается сигнал на детекторе D1. Стабильность точки нуля обеспечивается наличием опорного детектора D2, который компенсирует влияние загрязнения зеркала и окна, а также колебания яркости инфракрасного излучателя.

Второй внутренний излучатель L2 компенсирует термический дрейф и старение детекторов или ламп. Совместное использование обоих способов компенсации обеспечивает максимальную стабильность.

4. Разработка программы автоматической работы водогрейной котельной в среде разработки STEP 7

В данном разделе рассматривается разработка программы автоматической работы водогрейной котельной в среде разработки STEP 7 [6].

7, дальнейшее развитие STEP 5, является программным обеспечением разработки программ для нового SIMATIC. С целью использования преимущества знакомого пользовательского интерфейса стандартных ПК (PC) (окна, операции с мышью) в качестве операционной системы выбрана Microsoft Windows 95/98 или WindowsXP.

Для структурного (блочного) программирования STEP 7 предоставляет языки программирования, соответствующие DIN EN 6.1131-3. К ним относятся STL (statement list — список операторов или список мнемоник; ассемблероподобный язык), LAD (ladder logic или ladder diagram — контактный план; представление, схожее с диаграммами релейной логики; многоступенчатая схема), FBD (function block diagram — диаграмма функциональных блоков или функциональный план) и пакет SCL (паскалеподобный язык высокого уровня), который является дополнительным и может не входить в стандартную поставку.

Несколько дополнительных пакетов предоставляют следующие языки: S7-GRAPH (последовательное управление), S7-HiGraph (программирование с диаграммами «состояние-переход») и CFC (соединение блоков; похож на диаграмму функциональных блоков).

Различные методы представления позволяют каждому пользователю выбрать подходяще описание функции управления. Такая широкая адаптируемость в представлении решаемой задачи управления значительно упрощает работу со STEP 7.

В данном проекте использовался язык программирования LAD.

С помощью LAD можно управлять обработкой программы (программным потоком) и разрабатывать структурированные программы. Наряду с циклической обработкой основной программы можно включить программные секции, управляемые событиями, а также повлиять на поведение контроллера при запуске и при возникновении событий-ошибок/сбоев.

4.1 Алгоритм работы котельной

4.1.1 Работа котлового контура

Температура в котловом контуре должна поддерживается в пределах 70-95°С, причем на входе котлов (при работающих котлах) температура не должна падать ниже C1_T02_min=60°С (C1_T02, поз. 26, см. рисунок 3.2), при этом срабатывает звуковая сигнализация (HORN).

Это не считается аварийным режимом, но такая температура в котловом контуре нежелательна для горелки, котла и дымовой трубы. Также температура в котловом контуре не должна превышать C1_T02_max=110°С (C1_T02, поз. 26).

Давление в котловом контуре контролируется и сигнализируется (HORN) верхний (C1_Р_max) и нижний (C1_Р_min) предел (C1_P, поз. 24).

При достижении любым параметром своих предельных значений (уставок) это событие заносится в архив тревог. Горелки и котловые насосы в случае необходимости переводятся в ручной режим и управляются со щита посредством кнопок и переключателей.

Регулирование температуры котлового контура. Датчик температуры 4…20 мА (поз. 26) — контроллер — DO выходы управления горелками. Горелка имеет 2 управляющих входа. Контроллер разрешает пуск котла при отсутствии блокировок и запретов по алгоритму (блокировки и запреты представлены в разделе «Автоматизация»).

Регулирование температуры котлового контура происходит включением или отключением котлов, а температуры на выходе котла — переключением ступеней (большое и малое горение) горелок. Если управление горелкой переведено кнопкой или тумблером с дверцы шкафа в «ручной» режим, то со свободных контактов тумблера на DI контроллера поступает соответствующий сигнал (B1BURN_HAND, B2BURN_HAND, B3BURN_HAND), включение/выключение горелки и переключение ступеней производится вручную персоналом посредством тумблеров на дверце шкафа. При этом контроллер не обрабатывает алгоритм управления горелкой.

Когда значение KY_T ниже KY_T_dat. Сначала включается горелка №1. Затем, через время (t1), при условии, что температура в котловом контуре (C1_T01, поз. 26) не поднялась до значения (C1_T01_1), включается горелка №2. Далее, если через время (t1) температура в котловом контуре (C1_T01, поз. 24) не достигла (C1_T01_1), включается горелка №3. При достижении температуры (C1_T01_2) горелки выключаются в обратной последовательности: выключается горелка №3, затем, по истечении времени (t1), если температура (C1_T01, поз. 24) все еще выше (C1_T01_2), выключается горелка №2, далее по истечении времени (t1) если температура (C1_T01, датчик поз. 26) все еще выше (C1_T01_2), выключается горелка №1. (C1_T01_2) на несколько градусов выше (C1_T01_1).

Для примера C1_T01_2- 95°С и C1_T01_1- 90°С. Горелки №1 и №2 переназначаются через время (t2) для выравнивания времени наработки.

Переключение ступеней котлов. Датчики температуры 4…20 мА (поз. 16, 18, 20) — контроллер — DO выходы управления горелками — перекидывающийся контакт на горелках. Сразу после запуска горелка работает на «малом горении» (для первого котла сигнал DO B1BURN_LOW не подан), затем, через время (t3) при условии, что температура в котле B1OUT_T (B2OUT_T, B3OUT_T) (датчик поз. 16, 18, 20) не поднялась до значения (BOUT_T_1), горелка переводится на «большое горение» (для первого котла замкнут сигнал DO B1BURN_HI подан).

При достижении температуры в котле B1OUT_T(B2OUT_T, B3OUT_T) (поз. 16, 18, 20) значения (BOUT_T_2) горелка переводится на «малое горение» (сигнал DO B1BURN_HI снимается).

Далее, если температура упадет ниже (BOUT_T_1), снова включается большое горение. Каждое следующее переключение с режима на режим происходит не ранее, чем через время (t3).

(BOUT_T_2) на несколько градусов выше (BOUT_T_1).

(BOUT_T_1) и (BOUT_T_2) образуют температурную зону воды на выходе котла, находясь внутри которой состояние горелки не меняется.

Работа котловых насосов. Контроллер подает DO сигнал на пуск насосов (B1P_ON, B2P_ON, B3P_ON) в случае, если работает котел (не блокирован, запущен, и работает на первой или второй ступени), или температура в котле (B1OUT_T, B2OUT_T, B3OUT_T, датчики поз. 16, 18, 20) не ниже заданной (BOUT_T_3).

При аварийном снижении давления на выходе котла (B1OUT_P, B2OUT_P, B3OUT_P, датчики поз. 4, 6, 8) ниже BOUT_P_1 что означает утечку, вместе с остановкой соответствующей горелки останавливается котловой насос.

4.1.2 Работа контура теплообменников

Работа насосов контура теплообменников (на ЧРП).

В автоматическом режиме включаются если работает хотя бы один котел (B1BURN_OK, B2BURN_OK, B3BURN_OK) и не выключаются после остановки котлов, пока температура теплоносителя (C1_T02, датчик поз. 26) не упадет до заданного значения (C1_T02_1).

Насосы работают по очереди, при необходимости в паре. Переключение в ручной режим и работу на ЧРП в ручном режиме нужно обсудить отдельно.

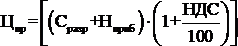

Регулирование температуры теплоносителя. Датчик температуры воды на выход в теплосеть 4…20 мА (поз. 26) и датчик давления воды на выход в теплосеть 4…20 мА (поз. 24) — контроллер (ПИД-регулятор) — ЧРП — насосы контура теплообменников. Сигналы с датчиков KOUT_T (поз. 17) и (поз. 31) поступают на AI контроллера. В контроллере будут сохранены несколько вариантов зависимости температуры подачи теплоносителя (KOUT_T_1, KOUT_T_2, KOUT_T_3) от температуры наружного воздуха (KY_T).

ПИД-регулятор, реализованный программно в контроллере, вычисляет управляющее воздействие опираясь на разницу между высчитанной по выбранному на этот момент оператором или наладчиком графику (KOUT_T_1, KOUT_T_2, KOUT_T_3 …) и фактической (KOUT_T) температурами теплоносителя, и на параметры ПИД-регулятора, устанавливаемые экспериментально в процессе наладки. Это управляющее воздействие будет передаваться по внутренней шине на ЧРП и частотой вращения насоса (производительностью) будет достигаться плавное регулирование отбора тепла с котлового контура в контур теплообменников и дальше через пластинчатые теплообменники в теплотрассу. Ведется подсчет наработки моточасов и при достижении разницы суммарных наработок значения (t4) происходит плавное переключение для выравнивания моточасов.

4.1.3 Работа контура теплотрассы

Работа сетевых насосов. Отключение сетевых насосов — крайне нежелательная в отопительный период ситуация, так как при этом можно заморозить теплотрассу. Поэтому аварийных ситуаций, при которых контроллер подает сигнал на отключение сразу обоих насосов, нет. В алгоритме следует прописать, что всегда должен работать хотя бы один сетевой насос. Однако несмотря на это, каждый сетевой насос получает управляющие сигналы с контроллера DO на пуск (P3_ON, P4_ON).

Насосы работают по очереди, если оба исправны, причем идет подсчет наработки, при достижении разницы суммарных наработок значения (t4) происходит плавное переключение для выравнивания моточасов. Схема управления и сигнализации состояния сетевых насосов такая же, как и у котловых насосов.

Регулирование давления. При повышении давления KIN_P (поз. 24) выше заданного (KIN_P_max) контроллер выдает сигнал DO «открыть клапан снижения давления» (VSPD_ON), включается звуковая сигнализация (HORN), и работают пока давление не снизится до заданного (KIN_P_1).

При понижении давления функции регулирования выполняются станцией повышения давления (СПД), автономной блочного исполнения, комплектно со своим датчиками, управляющим модулем и приводами насосов.

4.1.4 Вспомогательные функции

Работа вентилятора. Вентилятор включается (FAN_ON) по второму порогу датчика СО (DI контроллера сигнал CO_A_02) и пока не снимется сигнал, или при открытии входной двери (DI контроллера сигнал DOPEN_A) на время (t6).

При срабатывании пожарной сигнализации (DI контроллера сигнал FIRE_A) запрет на включение вентилятора имеет наивысший приоритет.

Несанкционированный доступ. На входной двери котельной установлен датчик состояния с дискретным выходом, который дает на DI контроллера сигнал DOPEN_A. При получении этого сигнала включается вентилятор, и контроллер переходит в состояние ожидания ввода пароля нижнего уровня (пароль оператора).

Если в течении заданного времени (t 7) пароль не введен, то фиксируется несанкционированный доступ. В точности такой же алгоритм реализован на открытие дверцы шкафа автоматики который дает на DI контроллера сигнал DBoxOpn_A, только по паролю высшего уровня доступа (сервисный пароль) и без включения вентилятора.

Клапан-отсекатель основного газа (на входе в котельную).

С DO контроллера поступает сигнал GCL_OPEN если исправны и не в сработке датчики СО, СН, если нет сигнала «пожар». На DI контроллера возвращается дискретный сигнал о состоянии клапана GCL_ON.

Затопление пола. На DI контроллера поступает сигнал WATER_A, звучит сирена.

Подпиточная емкость. Уровень контролируется сигналом KT_L, поступающим на AI контроллера. Персоналом задаются 4 уставки: KT_L_1 < KT_L_2 < KT_L_3 < KT_L_4. При достижении уровня KT_L_2 контроллер выдает DO на VXBO_ON открытие клапана и происходит заполнение емкости. При достижении уровня KT_L_3 контроллер снимает DO на VXBO_ON и клапан закрывается. При достижении уровня KY_L_1 включается сирена, и не отключается пока не достигнет KT_L_2. При достижении уровня KY_L_4 включается сирена, и не отключается пока не достигнет KT_L_3.

4.2 Разработка моделей управления

4.2.1 Автоматический режим работы котлов

Если значение KY_T выше KY_T_dat, то работает горелка №3. Если значение KY_T ниже KY_T_dat, то сначала включается горелка №1. Затем, через время (t1), при условии, что температура в котловом контуре (C1_T01, поз. 26) не поднялась до значения (C1_T01_1), включается горелка №2. Далее, если через время (t1) температура в котловом контуре (C1_T01, поз. 26) не достигла (C1_T01_1), включается горелка №3. При достижении температуры (C1_T01_2) горелки выключаются в обратной последовательности: выключается горелка №3, затем, по истечении времени (t1), если температура (C1_T01, поз. 24) все еще выше (C1_T01_2), выключается горелка №2, далее по истечении времени (t1) если температура (C1_T01, датчик поз. 26) все еще выше (C1_T01_2), выключается горелка №1. (C1_T01_2) на несколько градусов выше (C1_T01_1).

Для примера C1_T01_2- 95°С и C1_T01_1- 90°С. Горелки №1 и №2 переназначаются через время (t2) для выравнивания времени наработки.

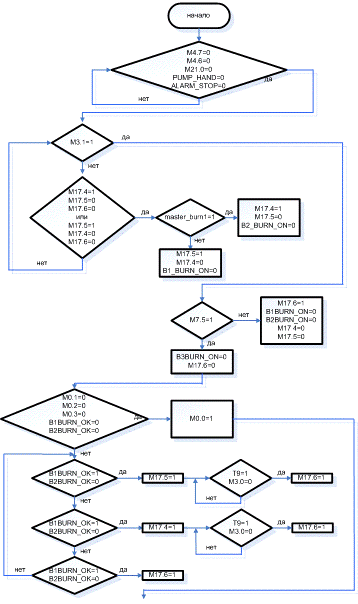

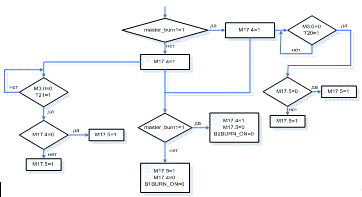

Описание блок-схемы автоматического режима.

Сначала проверяется условие того, что температура в котловом контуре ниже верхнего порогового значения, об этом говорят меркеры M4.7=1 и M4.6=0. Меркер M21.0=0 означает, что отсутствуют блокировки и запреты на пуск котлов. Также проверяется состояние ручного режима и аварийного останова. Последнему соответствуют сигналы PUMP_HAND=0 и ALARM_STOP=1.

Далее проверяется условие того, что температура в котловом контуре ниже нижнего порогового значения, об этом говорит меркер M3.1=1. Если условие не выполняется это говорит о том, что температура еще не упала до того значения, когда следует включать котлы. А так как в это время может работать какой-нибудь из котлов, то проверяется работоспособность(M17.4=1, M17.5=0, M17.6=0 или M17.5=1, M17.4=0, m17.6=0) и дальнейшее его переключение (M17.4=1, M17.5=0, B2BURN_ON=0 или M17.4=0, M17.5=1, B1BURN_ON=0), в связи с наработкой моточасов (master_burn1=1 или master_burn1=1).

Если условие M3.1=1 выполняется, проверяется температура окружающей среды. Если она выше заданного значения (M7.5=1), то в работу вступает горелка только третьего котла. Как только температура упадет ниже заданного значения(M7.5=0), горелка третьего котла отключится. Затем проверяются внутренние меркеры M0.1, M0.2 и M0.3. M0.1=1 означает, что работает только первая горелка, M0.2=1 — только вторая горелка, M0.3=1 — первая и вторая горелка вместе. Меркер M0.0=1 означает, что ни одна горелка не в работе. Если меркеры M0.1=1 или M0.2=1, то включаются горелки второго или третьего котлов соответственно, после чего в работу вступает таймер, по завершению отсчета которого и значении меркера M3.0=0 загорается горелка третьего котла. Если меркеры M0.1=1 и M0.2=1, то включается горелка третьего котла и все три горелки работают одновременно.

Если M0.0=1, то изначально проверяется какая из горелок является мастером на данный момент. Если muster_burn1=1, то включается горелка первого котла (M17.4=1) и таймер на последующее включение горелки второго или третьего котлов (T20=1) при нулевом меркере M3.0. При M17.5=0, включается горелка второго котла (M17.5=1), в противном случае — горелка третьего котла (M17.6=1).

Если muster_burn1=0, то включается горелка второго котла (M17.5=1) и таймер на последующее включение горелки первого или третьего котлов (T21=1) при нулевом меркере M3.0. При M17.4=0, включается горелка второго котла (M17.4=1), в противном случае — горелка третьего котла (M17.6=1).

Также постоянно проверяется какая из горелок является мастером и в случае работы горелки одного из котлов происходит переключение на другой котел (M17.4=1, M17.5=0, B2BURN_ON=0 или M17.4=0, M17.5=1, B1BURN_ON=0), в связи с наработкой моточасов.