д.т.н., профессор Папировский В.Л.

Самара 2020

Вариант 13 — исходные данные

|

Параметры кривой проходки |

Глубина скважины |

Компоновка низа |

Плотность пром. жидк. |

Цикл бурения скважины |

||

|

А |

m |

L (м) |

G кн (кН) |

L кн (м) |

ρ ж (кг/м 3 ) |

(год) |

|

500 |

0,6 |

4000 |

200 |

150 |

1300 |

0,25 |

«кривые проходки»

Основной износ узлов талевой системы происходит при выполнении спускоподъёмных операций (СПО).

В последние годы, в связи с применением долот типа PDC, объём СПО резко уменьшился. Однако, в настоящее время нет достаточного количества статистических данных по объёмам СПО при применении долот PDC, и кроме того не исключено применение традиционных шарошечных долот. Поэтому расчёт талевой системы выполним для наиболее тяжелого случая её эксплуатации с применением шарошечных долот.

В процессе бурения скважины очередным долотом, она углубляется от начальной глубины, на которую спустили новое долото, до конечной, с которой поднимают изношенное, в результате бурения, долото. Описанный цикл называют рейсом. Для бурения скважины до проектной глубины необходимо выполнить несколько рейсов. Разница глубин в конце и начале рейса называется проходкой за рейс. Проходка за рейс в верхних интервалах скважины обычно больше чем в нижних.

Для описания углубления скважины после очередного рейса применялись функции гиперболического, параболического типов, полиномиальные и другие. Так первый заведующий кафедрой МОНГП СамГТУ, создавший эту кафедру , Тарасевич Владимир Иванович часто использовал в своих расчётах уравнения кривых проходки параболического типа

![]()

Это уравнение удобно для расчёта и достаточно точно отражает темп углубления скважин после очередного рейса. Используем эту зависимость для расчётов Коэффициент А и показатель степени m приведены в исходных данных в таблице №1.

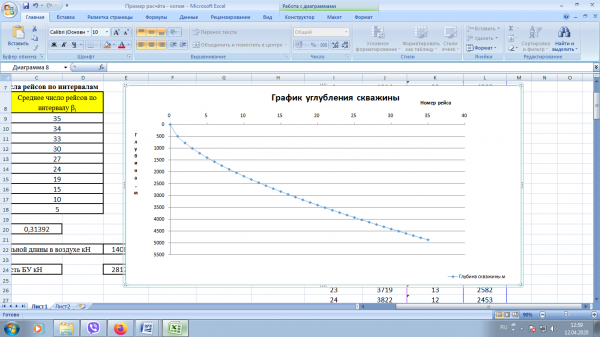

1.1. Построение графика углубления скважины

Уравнение кривой проходки ![]()

Где L – глубина скважины после очередного рейса;

- А – коэффициент;

- β – номер очередного рейса;

- m – показатель степени.

Результаты расчётов выполнены в Excel и представлены в таблице №2 и на графике Рис.№2.

Таблица 2

Расчёт кривой проходки

|

№ рейса |

Глубина скважины м |

№ рейса |

Глубина скважины м |

№ рейса |

Глубина скважины м |

|

0 |

0 |

12 |

2453 |

24 |

3822 |

|

1 |

500 |

13 |

2582 |

25 |

3923 |

|

2 |

779 |

14 |

2707 |

26 |

4023 |

|

3 |

1010 |

15 |

2829 |

27 |

4121 |

|

4 |

1214 |

16 |

2949 |

28 |

4218 |

|

5 |

1401 |

17 |

3065 |

29 |

4314 |

|

6 |

1574 |

18 |

3179 |

30 |

4409 |

|

7 |

1737 |

19 |

3291 |

31 |

4502 |

|

8 |

1892 |

20 |

3401 |

32 |

4595 |

|

9 |

2040 |

21 |

3509 |

33 |

4686 |

|

10 |

2183 |

22 |

3615 |

34 |

4777 |

|

11 |

2320 |

23 |

3719 |

35 |

4866 |

Рис. 2. График углубления скважины

2. РАСЧЁТ

Для определения величины наработки, полученной узлами талевой системы в процессе бурения скважины (в частности подшипниками) следует подсчитать число циклов нагружения каждой дискретной нагрузкой отличной от других. Вес бурильной колонны изменяется дискретно на вес одной свечи.

Приняв предварительно длину свечи 36м и глубину скважины 4000м, получим 4000/36≈139 различных вариантов веса колонны. Следовательно, расчёт наработки с разными значениями нагрузки следует выполнить 112 раз.

Расчёт с изменением веса на величину равную весу одной свечи приводит к большому объёму вычислений и для ручного расчёта непригоден.

Рассматривая график Рис.№1 видим , что середины первого интервала глубина скважины достигает на первом рейсе. Следовательно, при общем числе рейсов 35, вес инструмента равный весу на середине первого интервала повторится 35 раз. Вес инструмента равный весу на середине второго интервала повторится 35-2=33 раза. Вес инструмента равный весу на середине третьего интервала повторится 35-4=31 раз. Вес инструмента равный весу на середине четвёртого интервала повторится 35-6=29 раз. Вес инструмента равный весу на середине пятого интервала повторится 35-9=26 раз и так далее.

Полученные данные заносим в таблицу №3.

Таблица №3

|

Значения средней глубины и числа рейсов по интервалам |

||

|

Номер интервала i |

Средняя глубина на интервале L i |

Среднее число рейсов по интервалу β i |

|

1 |

200 |

35 |

|

2 |

600 |

34 |

|

3 |

1000 |

33 |

|

4 |

1400 |

30 |

|

5 |

1800 |

27 |

|

6 |

2200 |

24 |

|

7 |

2600 |

19 |

|

8 |

3000 |

15 |

|

9 |

3400 |

10 |

|

10 |

3800 |

5 |

В настоящее время наибольшее распространение получили бурильные колонны, составленные из бурильных труб ПК 127х9. Погонную массу метра такой трубы можно принять равной 32кг.

Согласно исходных данных вес компоновки низа составляет

Тогда длина бурильных труб будет равна 4000-150=3850м.Вес одного метра трубы равен 32*9,81/1000=0,314кН.

Вес бурильной колонны максимальной длины в воздухе равен 0,314*3850+200=1408,9кН.

ГОСТ 16293-89

В нашем случае максимальная грузоподъёмность должна быть 2818кН.

Таким образом, для максимальной грузоподъёмности 2818 кН и глубине скважины 4000м подходит установка 7 го класса со следующими параметрами:

Допускаемая нагрузка на крюке 3200 кН;, Оснастка талевой системы 6х7;

Длина свечи 25; 27 или 36м

Рекомендуется принимать следующую длину свечи:

для установок 1,2,3 классов длина сечи равна 18м;

- для установок 4,5,6 классов длина сечи равна 24м;

- для установок 7,8,9 классов длина сечи равна 36м;

Примем длину свечи 36м. (свеча из 3

При подъёме нагрузка на крюке больше веса бурильной колонны на величину сил трения колонны о стенку скважины.

При спуске нагрузка на крюке меньше веса бурильной колонны на величину сил трения колонны о стенку скважины.

При расчёте средней нагрузки на талевую систему на каждом интервале учитываем нагрузку, как при подъёме, так и при спуске. Если принять, что сила трения колонны о стенку скважины при подъёме равна этой же силе при спуске то в результате осреднения эта составляющая силы сокращается. Поэтому примем осреднённую нагрузку равной весу бурильной колонны с учётом её облегчения в промывочной жидкости.

Согласно исходных данных плотность промывочной жидкости ρ ж =1300кг/м 3 .

Плотность материала труб примем ρ, Средний вес бурильной колонны на i интервале составит

![]()

Число свечей, соответствующих длине интервала составит k i =400/36=11,11. Примем 12

При выполнении каждого рейса, на данном интервале, следует поднять k i свечей и ki количество спустить. Откуда общее число циклов нагружения на интервале составит

z i =2ki . βi

Результаты расчёта по числу циклов нагружения и средним нагрузкам на каждом интервале сведём в таблицу №4.

Таблица №4

Расчёт числа циклов нагружения по интервалам

при бурении одной скважины

|

Номер интервала i |

Средняя глубина на интервале L i (м) |

Среднее число рейсов по интервалу β i |

Число циклов нагружения на интервале Z |

Средний вес бурильной колонны на i интервале G кН |

|

1 |

200 |

35 |

840 |

180 |

|

2 |

600 |

34 |

816 |

285 |

|

3 |

1000 |

33 |

792 |

390 |

|

4 |

1400 |

30 |

720 |

494 |

|

5 |

1800 |

27 |

648 |

599 |

|

6 |

2200 |

24 |

576 |

704 |

|

7 |

2600 |

19 |

456 |

809 |

|

8 |

3000 |

15 |

360 |

913 |

|

9 |

3400 |

10 |

240 |

1018 |

|

10 |

3800 |

5 |

120 |

1123 |

3. РАСЧЁТ НАРАБОТКИ И ПОДБОР ПОДШИПНИКОВ ШКИВОВ

Тогда диаметр шкива по дну канавки составит 1330-1470мм. Примем D, . При оснастке 6х7 длина каната, наматываемая на барабан в 12 раз больше длины свечи=36м.

С учётом коэффициента переподъёма 1,05 получим длину каната, пробегающего по шкиву

36 . 12. 1,05=454м

Периметр шкива по дну канавки равен 1,4

454/4,4 примерно 103

Средняя нагрузка на шкив равна Q=G/n (где n – число шкивов талевого блока).

(в примере число оборотов равно 103).

Результат запишем в таблицу №5.

Таблица №5

|

Номер интервала i |

Число оборотов шкива на интервале |

Нагрузка на шкив Р (кН) |

P ПР n |

|

|

1 |

86675 |

30 |

65 |

1077331 |

|

2 |

84199 |

47 |

103 |

4964165 |

|

3 |

81722 |

65 |

140 |

14091582 |

|

4 |

74293 |

82 |

178 |

31150356 |

|

5 |

66864 |

100 |

216 |

59086034 |

|

6 |

59434 |

117 |

253 |

101060155 |

|

7 |

47052 |

135 |

291 |

160423610 |

|

8 |

37146 |

152 |

329 |

240696986 |

|

9 |

24764 |

170 |

367 |

345555338 |

|

10 |

12382 |

187 |

404 |

478815986 |

|

Σ |

574532 |

1436921543 |

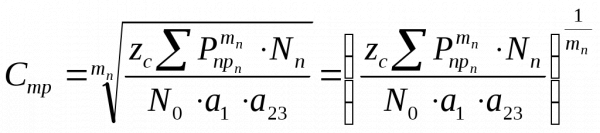

Для подшипников шкива талевой системы, нагруженных только радиально, формула для расчёта эквивалентной нагрузки может быть записана в виде [1].

![]()

При вращении наружного кольца подшипников J=1,2

Для подшипников шкивов талевого блока и кронблока К d =1,8

При температуре окружающей среды менее 120 0 С принимают Кт =1.

![]()

Рассчитаем P ПР n для каждого интервала и результаты занесём в таблицу№5.

Из исходных данных имеем полный цикл бурения одной скважины 0,25 года. Срок эксплуатации талевой системы до капитального ремонта примем равным 5 годам. За этот период установкой будет пробурено z c =5/0,25=20 скважин.

Требуемая динамическая грузоподъёмность определится по формуле

N 0 = 106 – базовое число оборотов подшипника.

Базовый расчетный ресурс (L 10 ) используют в качестве критерия работоспособности подшипника. Этот ресурс соответствует 90 % надежности

При таком уровне надёжности а 1 =1

Для обычных условий применения подшипника принимаем а 23 =0,35

В формулу удобно подставлять частное от деления ![]() на N0 .

на N0 .

В нашем случае это

![]() кН

кН

Шкив устанавливаем на ось на двух подшипниках

Для последовательно установленных на опоре двух и более подшипников их суммарная динамическая грузоподъемность определяется как

![]()

где C — суммарная грузоподъёмность всех, работающих совместно, подшипников. C ≥ C тр .

С 1 – динамическая грузоподъемность одного подшипника;

Z n – количество установленных в опоре подшипников.

Примем, что в шкиве установлены два подшипника качения.

Тогда С тр для одного подшипника

C 1 =С/20,75 .

1593/2 0,75 =947кН

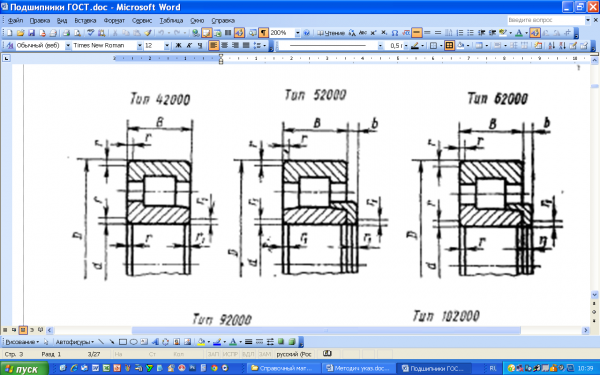

Выбирая подшипник по каталогу следует принимать грузоподъёмность подшипника по каталогу больше или равной требуемой.

|

По динамической грузоподъёмности подходят следующие подшипники |

Таблица 8 |

||||

|

№ |

№ |

С |

d |

D |

b |

|

п/п |

подшипника |

кH |

мм |

мм |

мм |

|

1 |

42252 |

1170 |

260 |

480 |

80 |

|

2 |

42344 |

1210 |

220 |

460 |

88 |

|

3 |

42538 |

1100 |

190 |

340 |

92 |

|

4 |

42630 |

1090 |

150 |

320 |

108 |

|

5 |

|||||

В соответствии с ГОСТ 8328-75 (приложение 2) выбираю подшипник типа 42000 с однобортовым внутренним кольцом.

Рис.3. Конструкция подшипника

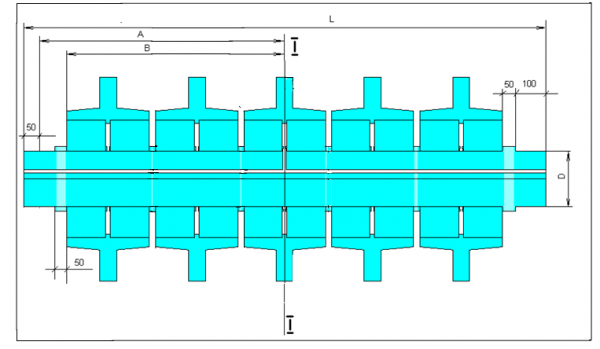

4. КОНСТРУИРОВАНИЕ ОСИ

ГОСТ 16293-89 для буровых установок применяются следующие оснастки талевой системы:

класс установки 1-4 Оснастка 4х5;

- класс установки 5-6 Оснастка 5х6;

- класс установки 7-8 Оснастка 6х7;

- класс установки 9-12 Оснастка 7х8.

Исходя из конструктивных соображений на одну ось не устанавливают более 5 шкивов.

В случае оснастки 4х5 все 5 шкивов кронблока установлены на одной оси. Нагрузка, приложенная на крюк, распределяется на 4 шкива талевого блока. Следовательно, один шкив воспринимает ¼ нагрузки. Кронблок воспринимает не только полезную нагрузку, но и натяжения ходовой и неподвижной ветвей каната. Поэтому на ось кронблока будет приложена нагрузка равная 5/4 нагрузки на крюке.

При расчётах на прочность в качестве расчётной нагрузки на крюке следует принять максимальную допускаемую нагрузку для выбранного класса буровой установки.

При оснастке 5х6 наиболее длинной (5 шкивов) является ось талевого блока. Она воспринимает полную нагрузку, приложенную к крюку.

При оснастке 6х7. Ось кронблока разделена на две части – 3х шкивную и 4х шкивную секции. Нагрузка, воспринимаемая талевым блоком распределена на 6 шкивов. Следовательно, один шкив воспринимает 1/6 нагрузки. В этом случае на 4х шкивную секцию приходится 4/6 нагрузки на крюке. Остальные секции кронблока и талевого блока 3х шкивные и, следовательно, нагружены меньше.

При оснастке 7х8 обе секции кронблока и одна секция талевого блока 4х шкивные. Следовательно, ось такой секции воспринимает 4/7 нагрузки на крюке.

Исходя из вышесказанного следует рассмотреть две расчётные схемы оси:

- ось с 5 шкивами;

- ось с 4 шкивами.

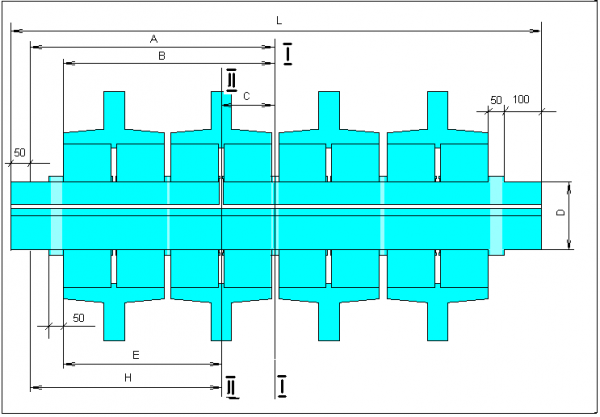

На Рис. 4 приведены чертежи пяти шкивной и четырёх шкивной секций талевого блока или кронблока.

Для пяти шкивной секции , при расчёте на статическую прочность, наиболее опасным сечением является сечение I – I. Для расчёта изгибающего момента и действующих в этом сечении напряжений необходимо определить размеры L, A, B. При расчёте на усталостную прочность необходимо выполнить расчёт в зоне наличия концентратора напряжений. Концентратором напряжений в данном случае является смазочное отверстие между подшипниками среднего шкива. Его положение совпадает с сечением I – I. Поэтому нет необходимости выполнять дополнительный расчёт по изгибающему моменту и среднему значению напряжения в зоне концентратора.

Для четырёх шкивной оси концентратор напряжения находится в сечении II – II. Поэтому необходимо определить размеры H и E.

Примем ширину проставочных колец между подшипниками равной 20мм. Ширину подшипников b примем из таблицы №8.

Рис.4. Размеры конструкции

Расчёт размеров оси

|

Таблица 10 |

|||||||||||

|

ВЕРНО |

Не верно |

||||||||||

|

Четырёх шкивный блок |

Пяти шкивный блок |

||||||||||

|

L |

A |

B |

H |

E |

L |

A |

B |

||||

|

1 |

1,08 |

0,49 |

0,39 |

0,39 |

0,29 |

1 |

1,28 |

0,59 |

0,49 |

||

|

2 |

1,144 |

0,522 |

0,422 |

0,414 |

0,314 |

2 |

1,36 |

0,63 |

0,53 |

||

|

3 |

1,176 |

0,538 |

0,438 |

0,426 |

0,326 |

3 |

1,4 |

0,65 |

0,55 |

||

|

4 |

1,304 |

0,602 |

0,502 |

0,474 |

0,374 |

4 |

1,56 |

0,73 |

0,63 |

||

Таким образом, согласно расчетам

|

Не верно |

Не верно |

ВЕРНО |

Не верно |

|

|

Оснастка |

4х5 |

5х6 |

6х7 |

7х8 |

|

Расч.ось |

кронблок |

талевый блок |

кронблок |

кронблок |

|

Число шкивов на оси |

5 |

5 |

4 |

4 |

|

Нагрузка на ось |

4000 |

3200 |

2133 |

1829 |

5. РАСЧЁТ

четырёхшкивной оси нагрузка

Максимальный изгибающий момент возникает посередине длины оси, сечение Ι – Ι (Рис.4).

Нагрузка, воспринимается осью на длине l=2B .

Представим эту нагрузку как распределённую по длине.

q=F/l кН/м

Для сечения Ι – Ι изгибающий момент определится по формуле

![]() кНм

кНм

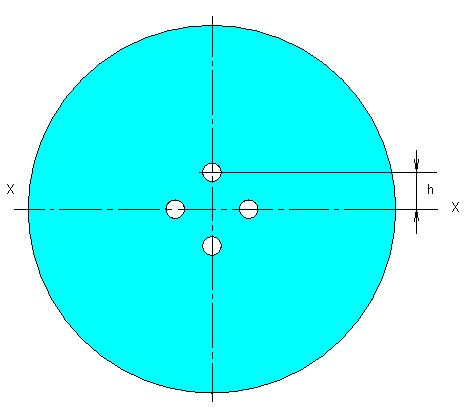

Как показали предварительные расчёты, отверстия, просверленные вдоль продольной оси конструкции, и предназначенные для подачи смазки к подшипникам, (Рис. 5) практически не влияют на момент инерции сечения. Поэтому момент инерции сечения оси можно определять по формуле

![]() м4

м4

Рис.5. Поперечное сечение оси.

Осевой момент сопротивления равен

![]() м3

м3

Максимальное напряжение в сечении

![]() МПа

МПа

Результаты расчёта сведём в таблицу №11

Таблица №11

|

Четырёх шкивный блок |

|||||

|

q |

M 1 |

I x |

W x |

σ max МПа |

|

|

1 |

3419 |

393 |

0,0002242 |

0,0017246 |

228 |

|

2 |

3160 |

415 |

0,0001149 |

0,0010448 |

397 |

|

3 |

3045 |

425 |

0,0000639 |

0,0006730 |

632 |

|

4 |

2656 |

468 |

0,0000248 |

0,0003312 |

1413 |

Для изготовления оси следует выбрать сталь сσ т ≥σмах . [n],

где [n] – коэффициент запаса. Обычно допускаемое значение коэффициента запаса, при расчётах по σ т составляет 1,3.

Применяемые для изготовления бурового оборудования стали и их прочностные характеристики берём из таблиц 1-8 приложения 3.

Результаты по выбору материала приведены в таблице №12.

Таблица №12

|

Выбор материала |

||||

|

1,3 σ max МПа |

Материал |

σ т |

σ в |

|

|

1 |

297 |

Ст 35 |

300 |

520 |

|

2 |

516 |

Ст 45 |

650 |

850 |

|

3 |

822 |

50ХН |

900 |

1100 |

|

4 |

1837 |

нет подходящего |

||

6. РАСЧЁТ ОСИ НА УСТАЛОСТНУЮ ПРОЧНОСТЬ

Расчёт усталостной прочности выполним в соответствии с [4].

Наиболее опасным сечением при расчёте на усталостную прочность для четырёх шкивной оси является сечение ΙΙ – ΙΙ ослабленное наличием концентратора напряжений в виде сверления под смазку (см. Рис. 4).

Для сечения ΙΙ – ΙΙ изгибающий момент определится по формуле

![]()

Максимальное напряжение в сечении без учёта концентрации напряжений составит

![]()

Результаты расчёта сведём в таблицу №13

Таблица №13

|

Сечение II — II |

||

|

M 2 |

σmax МПа |

|

|

1 |

376 |

218 |

|

2 |

396 |

379 |

|

3 |

406 |

604 |

Для пяти шкивной оси опасным будет сечение I – I. Значения изгибающего момента и максимального напряжения в этом сечении определены ранее при расчёте на статическую прочность.

Для случая пропорционального возрастания амплитудного и среднего напряжений запас усталостной прочности определится по формуле

![]()

Определяем предел выносливости материала при симметричном цикле нагружения изгибающим моментом. По таблице №1 приложения 4 находим α 1 =0,47

![]()

Учитывая, что вес подвижной части талевой системы составляет примерно 4% от максимальной нагрузки на крюке, будем считать цикл нагружения отнулевым.

Тогда

![]()

Разработчики бурового оборудования рекомендуют принимать для подъёмного комплекса k σ .экв =0,5.

Тогда σ а экв = σm экв =σmax /4

Обобщённый коэффициент снижения усталостной прочности детали равен

![]()

Эффективный коэффициент концентрации напряжений K σ определяется по таблице №7 приложения 4. Где d0 – диаметр отверстия под смазку примем равным 10мм, а диаметр оси указан в таблице №10. Коэффициент качества поверхности КF определяем по таблице №2 приложения 4.

Принимаем, что ось прошла чистовое шлифование. Коэффициент, учитывающий размеры детали К dσ , определяем по таблице №3 приложения 4. Коэффициент, учитывающий упрочнение КV определяем по таблице №4 приложения 4. Коэффициент учитывающий чувствительность материала к асимметрии цикла определяем по таблице №5 приложения 4.

При изготовлении оси можно выполнить упрочнение поверхности. Можно эту операцию не выполнять. Результаты расчёта по этим двум вариантам приведены в таблицах №14, №15.

Таблица №14

Расчёт коэффициента усталостной прочности оси талевой системы без поверхностного упрочнения.

|

σ -1 |

σ а экв = =σ m экв |

d o /d |

К σ |

К F |

К dσ |

К V |

ψ σ |

(К σ )Д |

n σ |

|

|

1 |

244 |

57 |

0,038 |

1,84 |

1,1 |

0,61 |

1 |

0,05 |

3,18 |

1,33 |

|

2 |

400 |

99 |

0,045 |

2,05 |

1,2 |

0,61 |

1 |

0,1 |

3,69 |

1,06 |

|

3 |

517 |

158 |

0,053 |

2,1 |

1,25 |

0,52 |

1 |

0,2 |

4,52 |

0,69 |

Таблица №15

Расчёт коэффициента усталостной прочности оси талевой системы с поверхностным упрочнением

|

σ -1 |

σ а экв = =σ m экв |

d o /d |

К σ |

К F |

К dσ |

К V |

ψ σ |

(К σ )Д |

n σ |

|

|

1 |

244 |

57 |

0,038 |

1,84 |

1,1 |

0,61 |

1,9 |

0,05 |

1,67 |

2,49 |

|

2 |

400 |

99 |

0,045 |

2,05 |

1,2 |

0,61 |

1,9 |

0,1 |

1,94 |

1,97 |

|

3 |

517 |

158 |

0,053 |

2,1 |

1,25 |

0,52 |

1,9 |

0,2 |

2,38 |

1,27 |

ВЫВОДЫ

При принятом коэффициенте запаса усталостной прочности равном 1,3 получаем следующие результаты расчёта:

При выполнении оси без поверхностного упрочнения по запасу прочности проходит только ось диаметром 260мм из стали Ст. 35 (см. таблицы №8, 10, 12 14).

При выполнении оси с поверхностным упрочнением по запасу прочности проходят первая и вторая оси (см. таблицы №8, 10, 12 15) диаметром 260мм из стали Ст. 35 и 220мм. Ст 45.

Окончательный выбор варианта оси проводим после оценки габаритов и др. параметров талевого блока и кронблока , а также определения стоимости конструкции.

Литература

[Электронный ресурс]//URL: https://inzhpro.ru/kursovaya/kronblok/

1. С.И. Ефимченко А.К. Прыгаев «Расчёт и конструирование машин и оборудования нефтяных и газовых промыслов» Москва, 2006. УДК 622.242.001.24 (075.8)

2. Баграмов Р.А. Буровые машины и комплексы. М.: Недра, 1988, 501с.

3. ГОСТ 8328-75 (СТ СЭВ 4949-84) Подшипники роликовые радиальные с короткими цилиндрическими роликами.

4. Расчёт усталостной прочности деталей бурового и нефтепромыслового оборудования. Методические указания к выполнению курсовых и квалификационных работ и проектов. СамГТУ Кафедра МОНХП.