Для создания надежных и экономичных систем электроснабжения различных предприятий и производств при проектировании необходимо руководствоваться современными методиками электрических расчётов, нормативными указаниями и руководящими документами, такими как: руководящие указания по расчёту нагрузок, руководящие указания по расчёту токов короткого замыкания и выбору электрооборудования, правила устройства электроустановок и пр.

Возникающие при проектировании вопросы необходимо решать комплексно, используя серийно выпускаемое оборудование. Особое внимание надо уделять вопросам обеспечения необходимой надёжности электроснабжения, качества электроэнергии и электромагнитной совместимости устройств. Релейная защита и оперативная автоматика должны работать с высокой степенью быстродействия и селективности.

В данном проекте разрабатывается система электроснабжения строительной площадки жилого дома. Основные расчёты, необходимые для выполнения поставленной задачи: расчёты электрических нагрузок с учётом компенсации реактивной мощности и расчёт токов короткого замыкания. Выбору подлежат силовые трансформаторы КТП, основные проводники и коммутационная аппаратура.

1. ЭЛЕКТРОТЕХНИЧЕСКАЯ ЧАСТЬ

1.1 Расчет электрических нагрузок

При расчете силовых нагрузок важное значение имеет правильное определение электрической нагрузки во всех элементах силовой сети. Завышение нагрузки может привести к перерасходу проводникового материала, удорожанию электрической сети и невозможности обеспечения нормальной работы силовых электроприемников.

Поэтому правильное определение электрических нагрузок является решающим фактором про проектированию и эксплуатации электрических сетей.

Существует три метода расчета электрических нагрузок:

- метод коэффициента спроса;

- метод упорядоченных диаграмм (метод коэффициента максимума);

- метод удельного потребления электрической энергии на единицу выпускаемой продукции.

Расчет электрических нагрузок ведем методом упорядоченных диаграмм, так как для определения электрических сетей и установок необходимо знать кроме средних нагрузок также максимальные нагрузки для выбора электросетей, электрооборудования и защиты. Так же на объекте установлены разные по режиму работы и по мощности электрические потребители и влияние отдельного потребителя на общую нагрузку пренебречь нельзя.

Коэффициент максимума Kмакс служит для перехода от средней мощности нагрузки за наиболее загруженную смену.

Расчет системы электроснабжения

... к 3-й категории. 2 Расчет электрических нагрузок Расчет электрических нагрузок является первым этапом проектирования системы электроснабжения. От правильной оценки мощности электрических нагрузок зависят капитальные затраты на систему электроснабжения, эксплуатационные расходы, надежность работы электрооборудования. С целью их ...

Для удобства расчета составляем таблицу 2 в которую вносим электрические потребители по распределенным пунктам, рассчитав отдельно активную, реактивную и полную мощности, а также максимальный ток. Расчет произведем по РП-1, а остальные РП рассчитываются аналогично.

Исходными данными к расчёту являются номинальные мощности электрооборудования, перечень которых дан в таблице 1

Таблица 1.

Перечень электрооборудования

|

Наименование электрооборудования |

Pэп, кВт |

|

Сварочные трансформаторы (ПВ=25%) |

20 |

|

Токарно-винторезный станок |

10,5 |

|

Трубогибочный станок |

2,2 |

|

Ножницы механические |

3,2 |

|

Транспортер грузовой |

5 |

|

Кран погрузчик (ПВ=50%) |

18,2 |

|

Башенный кран (ПВ=60%) |

41,5 |

|

Насосы раствора |

6,5 |

|

Малярная станция |

15 |

|

Трансформаторы термообработки бетона (ПВ=40%) |

50 |

|

Насос водяной поршневой |

7,5 |

|

Подъемник мачтовый грузовой (ПВ=60%) |

12 |

|

Станок-резак по металлу |

7 |

|

Станок наждачный (1-фазный) |

1,5 |

|

Вертикально-сверлильный станок (1-фазный) |

1,2 |

Определяем среднюю активную мощность за наиболее загруженную смену:

Pср=Ки*SРном

где, Ки — коэффициент использования, который показывает, как используется активная мощность за смену и cosφ;

- SРном- суммарная мощность, кВт.

Pср1. =0,25*20*2=10 кВт

Pср2=0,14*10, 5=1,47кВт

Pср3=0,15*2, 2=0,33 кВт

Pср4=0,15*3,2=0,48 кВт

Pср5=0,15*5=0,75 кВт

Pср6=0,1*18,2=1,82 кВт

Pср7=0,1*41,5=4,15 кВт

Определим среднюю реактивную мощность за наиболее загруженную смену:

Qср =Рср -tg φ

где, Рср — средняя активная мощность, кВт

Qср1.= 10*2.67=26,7кВАр

Qср2=1,47*1.73=2,54 кВАр

Qср3=0,33*1.33=0,43 кВАр

Qср4=0,48*1.33=0,63 кВАр

Qср5=0,75 *1.33=0,99 кВАр

Qср6=1.82*1.73=3,14 кВАр

Qср7=4,15*1.73=7,17 кВАр

Определяем сумму активной и реактивной мощности:

∑ Pср=10+1,47+0,33+0,48+0,75+1,82+4,15=19кВт

∑ Qср=26,7+2,54+0,43+0,63+0,99+3,14+7,17=41,6кВАр

Определяем среднее значение коэффициента использования:

КиРП1=∑ Pср/∑ Pном

где, ∑ Pср — сумма активной мощности, кВт

∑ Pном — общая мощность по РП-1,кВт равная 120,6кВт

КиРП1=19/120,6=0,157

Определяем модуль силового распределительного пункта m по формуле:

m=Pмакс/Pмин

где, Pмакс — номинальная мощность наибольшего электроприемника, кВт;

- Рмин — номинальная мощность наименьшего электроприемника, кВт;

- m=41.5/2.2=18.8

Определяем эффективное число электроприемников — это число однородных по режиму работы электроприемников одинаковой мощности, которое дает то же значение расчетного максимума, что и группа электроприемников, различных по мощности и режиму работы.

Эффективное число электроприемников находится по формуле:

nэ=2-Рном∑ / Рном.max.

где, Рном∑ — суммарная номинальная мощность всех электроприёмников, кВт.

Эффективное число электроприемников находится по формуле:

Рном.max — наибольшая номинальная мощность одного электроприемника.

nэ=2*120/41.5=5.7

Определяем коэффициент максимума активной мощности в зависимости от эффективного числа и общего коэффициента использования для РП-1

Кмакс = 2,87

Рмакс = Кмакс*∑Рср

где, Кмакс — коэффициент максимума;

∑Рср — сумма активной мощности, кВт

Рмакс =2,87*19=54,53кВт

Определяем максимальную реактивную мощность

В соответствии с практикой проектирования принимают:

макс=1,1*∑Qср, если nэ≤10макс=∑Qср, если nэ≥10

где, ∑Qср — сумма реактивной мощности, кВАрмакс=1,1*41,6=45,76 кВАр

Определяем полную максимальную мощность

Sмакс=![]()

где, Qмакс — Максимальная реактивная мощность, кВАр;

- Рмакс — максимальная мощность, кВт.

Sмакс=![]() =72,4 кВАр

=72,4 кВАр

Определим максимальный расчетный ток нагрузки:

![]()

где, Sмакс -полная максимальная мощность, кВА

Uном-номинальное напряжение, кВ

![]() =110 А

=110 А

Таблица 2

Сводная ведомость нагрузок по цеху

|

Наименование электроприемника |

Кол-во ЭП |

Номинальная мощность, кВт |

m |

Ки |

cosφ/tgφ |

Pср, кВт |

Qср |

nэ |

Кмакс |

Рмакс, кВт |

Qр, макс кВАр |

Sмакс |

Максимальный ток |

|

|

nф |

одного ЭП |

общая |

кВАр |

кВА |

Iмакс А |

|||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

|

Башенный кран |

1 |

41,5 |

41,5 |

0,1 |

0.5/1,73 |

4,15 |

7,17 |

|||||||

|

Сварочные трансф. |

2 |

20 |

40 |

0,25 |

0.35/2,67 |

10 |

26,7 |

|||||||

|

Токарно-винторезный станок |

1 |

10,5 |

10,5 |

0,14 |

0.5/1,73 |

1,47 |

2,54 |

|||||||

|

Трубогибочный станок |

1 |

2,2 |

2,2 |

0,15 |

0.6/1,33 |

0,33 |

0,43 |

|||||||

|

Ножницы механические |

1 |

3,2 |

3,2 |

0,15 |

0.6/1,33 |

0,48 |

0,63 |

|||||||

|

Транспортер грузовой |

1 |

5 |

5 |

0,15 |

0.5/1,73 |

0,75 |

0,99 |

|||||||

|

Кран погрузчик |

1 |

18,2 |

18,2 |

0,1 |

0.5/1,73 |

1,82 |

3,14 |

|||||||

|

Итого по РП1 |

8 |

2,2−41,5 |

120,6 |

˃3 |

0,157 |

0.41/1,872 |

19 |

41,6 |

6 |

2,87 |

54,53 |

45,76 |

72,4 |

110 |

|

Трансформаторы термообраб. бетона |

2 |

50 |

100 |

0,75 |

0.9/0,33 |

75 |

24,75 |

|||||||

|

Подъемник мачтовый грузовой |

1 |

12 |

12 |

0,1 |

0.5/1,73 |

1,2 |

2 |

|||||||

|

Станок-резак по металлу |

1 |

7 |

7 |

0,14 |

0.5/1,73 |

0,98 |

1,7 |

|||||||

|

Станок наждачный |

1 |

1,5 |

1,5 |

0,14 |

0.5/1,73 |

0,21 |

0,36 |

|||||||

|

Итого по РП2 |

5 |

1,5−50 |

120,8 |

˃3 |

0,588 |

0.6/0,405 |

77,39 |

28,8 |

5 |

1,09 |

84,3 |

31,68 |

90 |

136 |

|

Транспортер грузовой |

1 |

5 |

5 |

0,15 |

0.5/1,73 |

1,3 |

||||||||

|

Подъемник мачтовый грузовой |

1 |

12 |

12 |

0,1 |

0.5/1,73 |

1,2 |

2 |

|||||||

|

Кран погрузчик |

1 |

18,2 |

18,2 |

0,1 |

0.5/1,73 |

1,82 |

3,14 |

|||||||

|

Итого по РП3 |

3 |

5−18,2 |

27,2 |

˃3 |

0,109 |

0.5/1,73 |

3,77 |

6,44 |

3 |

4,28 |

16,1 |

27,5 |

31 |

48,4 |

|

Насосы раствора |

2 |

6,5 |

13 |

0,7 |

0.8/0,75 |

9,1 |

6,82 |

|||||||

|

Малярная станция |

2 |

15 |

30 |

0,7 |

0.8/0,75 |

21 |

15,75 |

|||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

|

Насос водяной поршнев |

1 |

7,5 |

7,5 |

0,7 |

0.8/0,75 |

5,25 |

3,94 |

|||||||

|

Итого по РП4 |

5 |

6,5−15 |

50,5 |

˂3 |

0,7 |

0.8/0,75 |

35,35 |

26,51 |

5 |

1,03 |

36,4 |

27,3 |

45,5 |

70 |

|

Насосы раствора |

3 |

6,5 |

19,5 |

0,7 |

0.8/0,75 |

13,65 |

10,24 |

|||||||

|

Малярная станция |

1 |

15 |

15 |

0,7 |

0.8/0,75 |

10,5 |

7,88 |

|||||||

|

Насос водяной поршневой |

1 |

7,5 |

7,5 |

0,7 |

0.8/0,75 |

5,25 |

3,94 |

|||||||

|

Итого по РП5 |

5 |

6,5−15 |

42 |

˂3 |

0,7 |

0.8/0,75 |

29,4 |

22,06 |

5 |

1,03 |

30,3 |

24,3 |

38,3 |

59,7 |

|

Освещение объекта |

5,9 |

17,8 |

18,7 |

|||||||||||

|

Всего без КУ |

26 |

361,1 |

0,44 |

1,01 |

164,94 |

125,41 |

227,5 |

129,2 |

261,6 |

|||||

|

КУ |

40 |

|||||||||||||

|

Всего с КУ |

26 |

361,1 |

0,44 |

0.89/0.29 |

164,94 |

47.8 |

227,5 |

89,2 |

253,6 |

|||||

|

Потери мощности |

8 |

40 |

||||||||||||

|

Всего на ВН |

235,53 |

129,2 |

280,4 |

|||||||||||

1.2 Расчет и выбор компенсирующего устройства

Компенсация реактивной мощности или повышение коэффициента мощности электроустановок промышленных предприятий имеет большое народнохозяйственное значение и является частью общей проблемы повышения КПД работы систем электроснабжения и улучшения качества отпускаемой потребителю энергии.

Повышение коэффициента мощности электроустановок зависит от снижения потребления реактивной мощности.

Для улучшения коэффициента мощности ( повышения cosφ или уменьшения tgφ) существует два способа:

- Улучшение коэффициента мощности без применения компенсирующих устройств (естественная компенсация):

- упорядочение технологического процесса (не допущение простоя оборудования);

- замена малонагруженных трансформаторов и двигателей на трансформаторы и двигатели меньшей мощности;

- замена трансформаторов и другого электрооборудования старых конструкций на новые, более совершенные с меньшими потерями на перемагничивание и т.д.:

- качественный ремонт двигателей;

- отключение при малой нагрузке части силовых трансформаторов.

- Если не удается улучшить коэффициент мощности до необходимой нормы естественным образом, применяют компенсирующие устройства (искусственная компенсация)

Определим расчетную мощность компенсирующего

Qку=Рмакс*(tgφ1- tgφ2)*α

Где Pмакс- максимальная активная мощность объекта:

Pмакс=∑ Pмакс+ Pосн=221,6+5,9=227,5 кВт

Где tgφ1 -коэффициент мощность до компенсации

tgφ1 -Qмакс/Pмакс

Qмакс=∑ Qмакс+ Qосв=17,5+89,2=106,7 кВАр

tgφ1=106,5/227,5=0,47

tgφ2 — коэффициент мощности, который должен быть получен после компенсации, tgφ2=0,3

α — коэффициент, учитывающий улучшение коэффициента мощности без применения компенсирующих

Qку=227,5*(0,47- 0,3)*0,9=40 кВАр

По полученной реактивной мощности выбираем компенсирующее устройство: УКЗ — 0.415 — 60 со ступенчатым регулированием по 20кВАр.

Так как компенсирующее устройство являеться источником реактивной мощности, то Qмакс по цеху найдем из разности:

Qмакс= Qрасч- Qку=129,2-40=89,2кВАр

Определим полную мощность по объекту без учета потерь:

Sмакс=![]()

Sмакс=![]() кВА

кВА

Определим коэффициент мощности cosφ цеха с учетом компенсирующего устройство:

cosφ=Рмакс/Sмакс=227,5/253,6=0,89

соответственно tgφ=0.29

Определим реактивную мощность с учетом компенсирующего устройства:

Qмакс=Pрс*tgφ=164.9*0.29=47.8кВАр

1.3 Расчет количества и мощности трансформаторов

Так как потребители электромеханического цеха относятся ко 2 категории надежности электроснабжения, то для питания его электроэнергией выбираем один

трансформатор ТМ-100/10.

Определим потери в трансформаторе:

Активные потери, DР =2%

DР = 0,02 *Sтр

DР = 0,02 *400 = 8 кВт;

Активная мощность с учетом потерь:

- Рмакс = Рмакс. р. + DР = 227,5+ 8 = 235,5 кВт;

Реактивные потери, DQ = 10%

DQ = 0,1* 400 = 40 кВАр

Реактивная мощность с учетом потерь

макс = Qмакс. р. + DQ = 89,2 + 40 = 129,2 КВАр;

Определим полную мощность цеха с учетом потерь:

Sмакс=![]()

Sмакс=![]() кВА

кВА

Определим коэффициент загрузки трансформатора:

Кзатр тр. = SИтог / Sном. Тр. = 280,4 / 400 = 0,7

1.4 Расчет электрических аппаратов и токоведущих частей с высокой стороны

Выбор оборудования с высокой стороны производиться по основным параметрам: напряжению в ВС 10кВ и номинальному току ВС равному:

Iв=Sном.тр./√3*Uном

Где Sном.тр номинальная мощность трансформатора кВт

Uном — номинальное напряжение с высокой сторон, кВ

Iв=400/√3*10=23А

5 Расчет пусковых токов

Для удобства расчета составляем таблицу 3, в которую вносим значения пусковых токов.

Расчет ведем для башенного крана.

Определяем номинальный ток по формуле:

Iном=Pном./√3*Uном*cosφ

где Pном — номинальная мощность электроприемника, кВт;

Uном — напряжение сети 380 В

Iном=41,5./√3*0,38*0.6=102,9А

Определяем пусковой ток, для этого необходимо знать во сколько раз увеличивается ток при пуске двигателе, т.е. необходимо отношение пускового тока к номинальному току — кратность пускового тока, которая зависит от пуска двигателя : легкий, средний, тяжелый. То есть чем больше усилие тем больше кратность пускового тока.

Для башенного крана кратность пускового тока Iпуск/Iном = 5, тогда пусковой ток Iпуск башенного крана, равен:

Iпуск=Iном* 5=102,9*5=514А,

Определим пусковой ток для РП-1 как сумму номинальных токов потребителей РП-1 и пускового тока самого мощного потребителя:

Iпуск.РП-1=Iном.ост+Iпуск.наиб.=651,3А

Аналогично определяем токи для остальных потребителей.

6 Выбор проводов кабелей и автоматических выключателей

Рассчитаем установки теплового и электромагнитного расцепителя для автоматических выключателей и результаты занесем в таблицу 3.

Iт.р.≥Iдл/0,85

Где Iдл — длительный ток электроприемника А

,85 — коэффициент, учитывающий взаимный нагрев автоматов в одном шкафу

Iрасч1=102,9/0,85=121,5А

Iрасч2=16/0,85=18,8А

Iрасч3=33,6/0,85=40А

Принимаем токи установок тепловых расцепителей и выбираем тип автоматических выключателей:

Iприн1=160А-ВА 51-33

Iприн2=20А-ВА 51-31

Iприн3=40А-ВА 51-31

Ток принятый электромагнитного расцепителя (мгновенный) должен быть в 10 раз больше принятого тока вставки теплового расцепителя.

Iприн.эл.расц.= Iприн.т.р.*10

Iприн.эл.расц 1=160*10=1600А

Iприн.эл.расц 2=20*10=200А

Iприн.эл.расц 3=40*10=400А

Расчетный ток длительно допустимый должен быть в 1.25 больше значения расчетного тока теплового расцепителя:

Iрасч.дл.доп= Iрасч.дл.расц*1,25

Iрасч.дл.доп1=121,5*1,25=151,8А

Iрасч.дл.доп2=18,8*1,25=23,5А

Iрасч.дл.доп3=40*1,25=50А

Выберем марку провода от РП-1 до каждого потребителя, при условии что

Iдоп .≥ Iдл

для башенного крана — АВБбШв−3×70

для сварочного аппарата — АВБбШв−3х10

для токарно-винторезного станка — АВБбШв−3х10

для трубогибочного станка АВБбШв−3х10

для Ножниц механических АВБбШв−3х10

для транспортера грузового АВБбШв−3х10

для крана погрузчика АВБбШв−3´16

По РП-1 выбираем автоматический выключатель ВА 53−37 и кабель АВБбШв−3х70

Таблица 3

Выбор проводов, кабелей и автоматических выключателей

|

Наименование потребителя |

Ток нагрузки |

Тепловой расцепитель |

Мгновенный расц |

Тип выключателя |

Длит допустимая нагрузка |

Марка и сечение кабеля, провода |

|||

|

Iном А |

Iпуск А |

Iрасч А |

Iприн А |

Iрасч А |

Iприн А |

Iрасч А |

|||

|

РП-1 |

|||||||||

|

Башенный кран |

102,9 |

514 |

121,5 |

160 |

514 |

1600 |

ВА53−37 |

151,8 |

АВБбШв−3×70 |

|

Сварочный трансф. |

16 |

16 |

18 |

25 |

16 |

250 |

ВА 51−31 |

20 |

АВБбШв−3´10 |

|

Токарно-винторезный станок |

33,6 |

158 |

37 |

40 |

168 |

400 |

ВА 51−31 |

210 |

АВБбШв−3´10 |

|

Трубогибочный станок |

5,9 |

29 |

6,5 |

16 |

29 |

160 |

ВА 51−31 |

37 |

АВБбШв−3´10 |

|

Ножницы механические |

8,5 |

43 |

9,4 |

50 |

43 |

500 |

ВА 51−31 |

53 |

АВБбШв−3´10 |

|

Транспортер грузовой |

16 |

80 |

18 |

25 |

80 |

250 |

ВА 51−31 |

100 |

АВБбШв−3´10 |

|

Кран погрузчик |

41,3 |

207 |

45 |

50 |

207 |

500 |

ВА 51−31 |

258 |

АВБбШв−3´16 |

|

Магистраль РП-1 |

121 |

647 |

47 |

160 |

647 |

1600 |

ВА 53−37 |

794 |

АВБбШв−3´70 |

|

РП-2 |

|||||||||

|

Трансформаторы термообраб. бетона |

50,7 |

51 |

56 |

63 |

51 |

630 |

ВА 51−31 |

63 |

АВБбШв−3´25 |

|

Подъемник мачтовый грузовой |

29,8 |

149 |

33 |

40 |

149 |

400 |

ВА 51−31 |

186 |

АВБбШв−3´16 |

|

Станок-резак по металлу |

22,4 |

112 |

25 |

32 |

112 |

320 |

ВА 51−31 |

140 |

АВБбШв−3´10 |

|

Станок наждачный |

14,4 |

72 |

16 |

25 |

72 |

250 |

ВА 51−31 |

90 |

АВБбШв−3´10 |

|

Магистраль РП-2 |

80,8 |

227 |

89 |

100 |

227 |

1000 |

ВА 53−37 |

284 |

АВБбШв−3´50 |

|

РП-3 |

|||||||||

|

Транспортер грузовой |

16 |

80 |

18 |

25 |

80 |

250 |

ВА 51−31 |

100 |

АВБбШв−3´10 |

|

Подъемник мачтовый грузовой |

29,8 |

149 |

33 |

40 |

149 |

400 |

ВА 51−31 |

186 |

АВБбШв−3´16 |

|

Кран погрузчик |

41,3 |

207 |

45 |

50 |

207 |

500 |

ВА 51−31 |

258 |

АВБбШв−3´16 |

|

Магистраль РП-3 |

48,5 |

224 |

22 |

50 |

224 |

500 |

ВА 51−31 |

280 |

АВБбШв−3´16 |

|

РП-4 |

|||||||||

|

Насосы раствора |

13 |

65 |

14 |

16 |

65 |

160 |

ВА 51−31 |

81 |

АВБбШв−3´10 |

|

Малярная станция |

30,1 |

150 |

33 |

40 |

150 |

400 |

ВА 51−31 |

188 |

АВБбШв−3´10 |

|

Насос водяной поршнев |

15 |

75 |

17 |

25 |

75 |

250 |

ВА 51−31 |

94 |

АВБбШв−3´10 |

|

Магистраль РП-4 |

67,4 |

221 |

74 |

800 |

221 |

800 |

ВА 51−31 |

276 |

АВБбШв−3´50 |

|

РП-5 |

|||||||||

|

Насосы раствора |

13 |

65 |

14 |

16 |

65 |

160 |

ВА 51−31 |

81 |

АВБбШв−3´10 |

|

Малярная станция |

30,1 |

150 |

33 |

40 |

150 |

400 |

ВА 51−31 |

188 |

АВБбШв−3´10 |

|

Насос водяной поршнев |

15 |

75 |

17 |

25 |

75 |

250 |

ВА 51−31 |

94 |

АВБбШв−3´10 |

|

Магистраль РП-5 |

56,1 |

209 |

62 |

63 |

209 |

630 |

ВА 51−31 |

261 |

АВБбШв−3´50 |

По выбранным выключателям и их количеству выберем распределительные пункты серии ПР 85.

От распределительного пункта ПР1 отходят восемь линий 0,4 кВ, в семи из них стоят автоматические выключатели ВА 51−31 и в цепи одной линии − ВА 53−37. Поэтому выбираем распределительный пункт ПР85−3 028−54−У1 с зажимами на вводе, оснащаемый восьмью трехполюсными выключателями и шестью однополюсными ВА 51−31−1, которые будут использоваться для присоединения осветительных установок. Номинальный ток выбранного РП − Iном=250 А, что больше расчётного тока для РП1 − IРП1 р=42,7 А.

Аналогичным образом выбраны остальные РП:

РП2 − ПР85−3 022−54−У1,

РП3 − ПР85−3 010−54−У1,

РП4 − ПР85−3 022−54−У1,

РП5 − ПР85−3 022−54−У1.

1.7 Выбор сечения проводников

Сечений жил кабелей выбирают по нагреву длительным расчётным током и по условию соответствия выбранному защитному устройству (в нашем случае − автоматическому выключателю):

Iр £ Iдоп,

Iдоп ³ kзащ∙Iз,

здесьIдоп − длительно допустимый ток для кабеля

Iз — параметр защитного устройства, т.е. ток срабатывания расцепителя автоматического выключателя;

kзащ=1 — коэффициент защиты

Ток в кабеле к РП1 (табл.3) и условие (для этой КЛ:

IРП1 р=42,7 А,

kзащ∙Iрас.ном=1∙100=100 А.

Выбираем кабель АВБбШв−3´70 с длительно-допустимым током Iдл.доп=140 А [6, с. 402].

Аналогичным образом выбираются сечения всех остальных кабелей, результаты расчётов сведены в таблицу 3

1.8 Расчет токов короткого замыкания

Для проверки выбранного электрооборудования необходимо провести расчёт токов трёхфазного и однофазного короткого замыкания (КЗ).

Расчёт токов трёхфазного КЗ

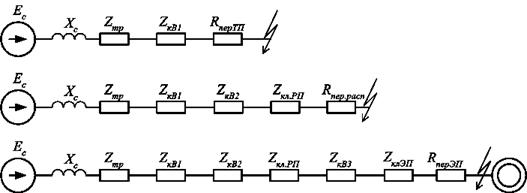

Для расчёта токов КЗ составляем схемы замещения для типовых расчётных точек КЗ − шины КТП, ввод распределительного пункта и наиболее удалённый ЭП. Составленные схемы даны на рисунке 1

Рис 1. Схемы для расчёта токов КЗ в типовых точках

Сопротивление системы, приведённое к напряжению 0,4 кВ:

ХС= ·

· ,

,

здесьIоткл=20 кА — ток отключения выключателя, стоящего на стороне ВН.

ХС=![]() ·

· ·1000=0,44 мОм.

·1000=0,44 мОм.

Сопротивление трансформатора ТМН-100/10 приведённое к стороне 0,4 кВ:

Zтр=31,5+j64,7 мОм.

Сопротивления кабельных линий определяются по удельным сопротивлениям и их длине:

Z=zуд·L.

Сопротивления кабеля, питающего РП3, и кабеля к наиболее удалённому электроприёмнику ЭП23:

ZклРП3=(1,95+j0,095)·55=107,25+j5,23 мОм,

ZклЭП23=(1,95+j0,095)·8=15,6+j0,76 мОм.

Сопротивления автоматических выключателей найдены по по их номинальным токам:

- ZкВ1=0,4+j0,5 мОм;

- ZкВ2=ZкВ3=1,3+j1,2 мОм.

Переходное сопротивление контактных соединений зависит от места КЗ, т.е. от удаленности КЗ от шин ТП

RперТП=15 мОм;

- Rпер.расп=20 мОм;

- RперЭП=30 мОм.

Результирующее сопротивление при КЗ на шинах ТП:

ZΣТП=jХС+Zтр+ZкВ1+RперТП,

ZΣТП=j0,44+31,5+j64,7+0,4+j0,5+15=46,9+j65,64 мОм.

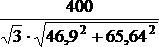

Начальное значение периодической составляющей тока трехфазного КЗ на шинах ТП:

Iп0 ТП= ,

,

Iп0 ТП= =2,86 кА.

=2,86 кА.

iуд=![]() ×Iп0·Куд,

×Iп0·Куд,

где Куд — ударный коэффициент, зависящий от постоянной времени Та:

Куд=1,02+0,98∙![]() ,

,

Та=

Для шин ТП:

Та= =0,004 с,

=0,004 с,

Куд=1,02+0,98∙![]() =1,1,

=1,1,

iуд ТП=![]() ×2,86·1,1=4,45 кА.

×2,86·1,1=4,45 кА.

Аналогичным образом найдены токи трёхфазного КЗ для остальных типовых точек КЗ, результаты показаны в таблице 8.1.

Таблица 4

Расчет токов КЗ

|

Точка КЗ |

ZΣ, мОм |

Iп0, кА |

iуд, кА |

|

Шины ТП |

46,9+j65,64 |

2,86 |

4,45 |

|

РП |

160,45+j72,07 |

1,31 |

1,90 |

|

ЭП23 |

187,35+j74,03 |

1,15 |

1,65 |

2. ЭКСПЛУАТАЦИЯ И РЕМОНТ ЭЛЕКТРООБОРУДОВАНИЯ И ЭЛЕКТРОСЕТЕЙ

2.1 Планово-предупредительный ремонт

электрический нагрузка трансформатор ток

Планово-предупредительный ремонт является самым простым и надежным способом планирования ремонтных работ.

Основные условия, обеспечивающие планово-предупредительные отношения относительно ремонта оборудования,

Главная необходимость электрооборудования в ремонте удовлетворяется за счет выполняемых через конкретное количество отработанных им часов планового ремонта, благодаря которым образуется периодически повторяющийся цикл;

- Каждый планово-предупредительный ремонт электроустановок производится в том объеме, который необходим для устранения всех имеющихся дефектов, а также для обеспечения естественной работы оборудования до следующего запланированного ремонта. Срок плановых ремонтов определяют соответственно с установленными периодами;

- Организация планово-предупредительного ремонта и контроль основываются на обычном объеме работ, выполнение которого обеспечивает работоспособное состояние оборудования;

- Нормальный объем работ определяется благодаря установленным оптимальным периодам между плановыми периодическими ремонтами;

- Между планово-периодическими периодами электрооборудование проходит плановые осмотры и проверки, которые являются средством профилактики.

Периодичность и чередование планового ремонта оборудования зависит от назначения оборудования, его конструктивных и ремонтных особенностей, габаритов и условий эксплуатации. Подготовка к плановому ремонту основывается на уточнении дефектов, подборе запасных деталей и запчастей, которые нужно будет заменить при ремонте. Специально создается алгоритм проведения данного ремонта, который обеспечивает бесперебойную работу во время ремонта. Такой подход в подготовке дает возможность осуществить полный ремонт оборудования без нарушения привычной работы производства.

Планово-предупредительный ремонт электрооборудования

Планово-предупредительный грамотно составленный ремонт предусматривает:

- Планирование;

- Подготовку электрооборудования к ремонту плановому;

- Проведение планового ремонта;

- Проведение мероприятий, которые связаны с плановым техническим обслуживанием и ремонтом.

Система планово-предупредительного ремонта оборудования включает в себя пару этапов:

- Этап межремонтный

Выполняется без нарушения работы оборудования. Включает в себя: систематическую очистку; систематическую смазку; систематический осмотр; систематическую регулировку работы электрооборудования; замену деталей, которые обладают небольшим сроком службы; ликвидацию небольших неисправностей.

Другими словами, это профилактика, которая включает в себя ежедневный осмотр и уход, при этом, она должна быть подобающе организована для того, чтобы срок эксплуатации оборудования сделать максимальным, сохранить качественную работу, сократить расходы на плановый ремонт.

Основные работы, выполняемые на межремонтном этапе:

- Отслеживание состояния оборудования;

- Проведение сотрудниками правил соответствующего использования;

- Ежедневная чистка и смазка;

- Своевременная ликвидация небольших поломок и регулировки механизмов.

Текущий ремонт

- Этап текущий

Планово-предупредительный текущий ремонт электрооборудования чаще всего выполняется без разборки оборудования, только останавливается его работа. Включает в себя ликвидацию поломок, возникших в период работы. На текущем этапе проводятся измерения и испытания, с помощью которых выявляются изъяны оборудования на ранней стадии.

Решение о годности электрооборудования выносят ремонтники. Это постановление основывается на сравнении выводов испытаний при плановом текущем ремонте. Кроме планового ремонта для устранения дефектов в работе оборудования выполняются работы вне плана. Проводятся они после исчерпания всего ресурса оборудования.

- Этап средний

Проводится для полного или частичного восстановления отслужившего оборудования. Включает в себя разборку узлов, предназначенную для просмотра, чистки механизмов и устранения выявленных дефектов, замены некоторых быстро изнашиваемых деталей. Осуществляется средний этап не чаще 1 раза в год.

Система на среднем этапе планово-предупредительного ремонта оборудования включает в себя установку цикличности, объема и последовательности работ в соответствии с нормативно-технической документацией. Средний этап влияет на поддержание оборудования в норме.

Капитальный ремонт

- Капитальный ремонт

Проводится путем вскрытия электрооборудования, его полной проверки с осмотром всех деталей. Включает в себя испытания, измерения, ликвидацию выявленных неисправностей, вследствие которых выполняется модернизация электрооборудования. В результате капитального ремонта происходит полное восстановление технических параметров устройств.

Проведение капитального ремонта возможно только после межремонтного этапа. Для его проведения необходимо выполнить следующее:

- Составить графики производства работ;

- Провести предварительный осмотр и проверку;

- Подготовить документы;

- Подготовить инструменты и необходимые сменные запчасти;

- Выполнить противопожарные мероприятия.

Капитальный ремонт включает в себя:

- Замену или восстановление изношенных механизмов;

- Модернизацию каких-либо механизмов;

- Выполнение профилактических проверок и измерений;

- Осуществление работ, связанных с устранением небольших повреждений.

Неисправности, обнаруженные во время проверки оборудования, устраняются при последующем ремонте. А поломки, имеющие аварийный характер, ликвидируются немедленно.

Каждый отдельный вид оборудования обладает своей периодичностью проведения планово-предупредительного ремонта, который регламентируют Правила технической эксплуатации. Все мероприятия отражаются в документации, ведется строгий учет наличия оборудования, а также его состояния. Согласно утвержденному годовому плану создается номенклатурный план, где отражается проведение капитальных и текущих ремонтов. Перед тем, как начать текущий или капитальный ремонт, необходимо уточнять дату установки электрооборудования на ремонт.

График года планово-предупредительного ремонта — это основание, служащее для составления плана-сметы года, разрабатываемая 2 раза в год. Сумму года плана-сметы разбивают по месяцам и кварталам, все зависит от периода выполнения капитального ремонта.

На сегодняшний день для системы планово-предупредительного ремонта оборудования чаще всего применяют вычислительную и микропроцессорную технику (конструкции, стенды, установки для проведения диагностик и испытаний), которая влияет на предотвращение износа оборудования, понижение расходов на ремонт, а также способствует увеличению эффективности эксплуатации.

2.2 Текущий ремонт электродвигателей

Текущий ремонт выполняется для обеспечения и восстановления работоспособности электродвигателя. Он заключается в замене или восстановлении отдельных частей. Проводится на месте установки машины или в мастерской.

Периодичность выполнения текущего ремонта электродвигателей определяется системой ППР. Она зависит от места установки двигателя, типа станка или машины, в составе которой он используется, а также от продолжительности работы в сутки. Электродвигатели подвергаются текущему ремонту в основном 1 раз в 24 месяца.

При проведении текущего ремонта выполняются следующие операции: очистка, демонтаж, разборка и дефектация электродвигателя, замена подшипников, ремонт выводов, клеммной коробки, поврежденных участков лобовых частей обмотки, сборка электродвигателя, покраска, испытание на холостом ходу и под нагрузкой. У машин постоянного тока и электродвигателей с фазным ротором дополнительно выполняется ремонт щеточно-коллекторного механизма.

Текущий ремонт проводится в определенной технологической последовательности. До начала ремонта необходимо просмотреть документацию, определить наработку подшипников электродвигателя, установить наличие неустраненных дефектов. Для проведения работ назначается бригадир, готовятся необходимые инструменты, материалы, приспособления, в частности, подъемные механизмы.

Перед началом демонтажа электродвигатель отключается от сети, принимаются меры по исключению случайной подачи напряжения. Подлежащая ремонту машина очищается от пыли и грязи щетками, обдувается сжатым воздухом от компрессора. Отворачивают винты крепления крышки коробки выводов, снимают крышку и отсоединяют кабель (провода), подводящий питание к двигателю. Кабель отводят, соблюдая необходимый радиус изгиба, чтобы не повредить его. Болты и другие мелкие детали складывают в ящик, который входит в набор инструментов и приспособлений.

Демонтаж электродвигателя

При демонтаже электродвигателя необходимо нанести керном метки, чтобы зафиксировать положение полумуфт относительно друг друга, а также отметить, в какое отверстие полумуфты входит палец. Прокладки под лапами следует связать и разметить, чтобы после ремонта каждую группу прокладок установить на свое место, это облегчит центровку электрической машины. Следует разметить также крышки, фланцы и другие детали. Несоблюдение этого правила может привести к необходимости повторной разборки.

Снимают электродвигатель с фундамента или рабочего места за рым-болты. Использовать для этой цели вал или подшипниковый щит запрещается. Для съема используются подъемные устройства.

Разборка электродвигателя выполняется с соблюдением определенных правил. Начинается она с удаления полумуфты с вала. При этом используются ручные и гидравлические съемники. Затем снимается кожух вентилятора и сам вентилятор, отвертываются болты крепления подшипниковых щитов, снимается задний подшипниковый щит легкими ударами молотка по надставке из дерева, меди, алюминия, вынимается ротор из статора, снимается передний подшипниковый щит, демонтируются подшипники.

После разборки выполняется очистка деталей сжатым воздухом с использованием волосяной щетки для обмоток и металлической для кожуха, подшипниковых щитов, станины. Засохшая грязь удаляется деревянной лопаточкой. Применять отвертку, нож и другие острые предметы запрещается. Дефектация электродвигателя предусматривает оценку его технического состояния и определение неисправных узлов и деталей.

Дефектация электродвигателя

При дефектации механической части проверяется: состояние крепежных деталей, отсутствие трещин корпуса и крышек, износ посадочных мест под подшипники и состояние самих подшипников. В машинах постоянного тока серьезным узлом, подлежащим всестороннему рассмотрению, является щеточно-коллекторный механизм.

Здесь наблюдаются повреждения щеткодержателя, трещины и сколы на щетках, износ щеток, царапины, и выбоины на поверхности коллектора, выступление миканитовых прокладок между пластинами. Большинство неисправностей щеточно-коллекторного механизма устраняется при текущем ремонте. В случае наличия серьезных повреждений этого механизма машина отправляется в капитальный ремонт.

Неисправности электрической части скрыты от глаза человека, обнаружить их труднее, нужна специальная аппаратура. Число повреждений обмотки статора при этом ограничено следующими дефектами: обрыв электрической цепи, замыкание отдельных цепей между собой или на корпус, витковые замыкания.

Диагностика электродвигателей

Обрыв обмотки и замыкание ее на корпус может быть обнаружено с использованием мегаомметра. Витковые замыкания определяются с помощью аппарата ЕЛ-15. Обрыв стержней короткозамкнутого ротора находят на специальной установке. Неисправности, устраняемые при проведении текущего ремонта (повреждение лобовых частей, обрыв или обгорание выводных концов), могут быть определены мегаомметром или визуально, в отдельных случаях требуется аппарат ЕЛ-15. При проведении дефектации измеряется сопротивление изоляции для установления необходимости сушки.

Непосредственно текущий ремонт электродвигателя заключается в следующем. При срыве резьбы нарезается новая (к дальнейшей эксплуатации допускается резьба, имеющая не более двух срезанных ниток), болты заменяются, крышка заваривается. Поврежденные выводы обмоток покрываются несколькими слоями изоляционной ленты или заменяются, если изоляция их по всей длине имеет трещины, отслоения или механические повреждения.

При нарушении лобовых частей обмотки статора на дефектный участок наносится лак воздушной сушки. Подшипники заменяются на новые, если есть трещины, сколы, вмятины, цвета побежалости и другие неисправности. Посадку подшипника на вал обычно осуществляют путем предварительного его нагрева до 80…90°С в масляной ванне.

Установка подшипников осуществляется вручную с помощью специальных патронов и молотка или механизированным способом с использованием пневмогидравлического пресса.. Необходимо отметить, что в связи с внедрением единых серий электрических машин объем ремонта механической части резко сократился, т. к. уменьшилось число разновидностей подшипниковых щитов и крышек, появилась возможность заменять их новыми.

Порядок сборки электродвигателя зависит от его габарита и конструктивных особенностей. Для электродвигателей 1 — 4 габаритов после напрессовки подшипника устанавливается передний подшипниковый щит, вводится ротор в статор, надевается задний подшипниковый щит, надевается и крепится вентилятор и крышка, после этого устанавливается полумуфта. Далее согласно объему текущего ремонта проводятся прокрутка на холостом ходу, сочленение с рабочей машиной и испытание под нагрузкой.

Проверка работы электродвигателя

Проверку работы электродвигателя на холостом ходу или с ненагруженным механизмом осуществляют следующим образом. После проверки действия защиты и сигнализации выполняют пробный пуск его с прослушиванием стука, шума, вибраций и последующим отключением. Затем электродвигатель запускают, проверяют разгон до номинальной частоты вращения и нагрев подшипников, измеряют ток холостого хода всех фаз.

Измеренные в отдельных фазах значения тока холостого хода не должны отличаться друг от друга более чем на ±5%. Разница между ними более 5 % указывает на неисправность обмотки статора или ротора, на изменение воздушного зазора между статором и ротором, на неисправность подшипников. Продолжительность проверки, как правило, не менее 1 часа. Работу электродвигателя под нагрузкой осуществляют при включении технологического оборудования.

Послеремонтные испытания электродвигателей согласно действующим Нормам должны включать две проверки — измерение сопротивления изоляции и работоспособность защиты. Для электродвигателей до 3 кВт измеряется сопротивление изоляции обмотки статора, а для двигателей более 3 кВт дополнительно измеряется коэффициент абсорбции. При этом у электродвигателей напряжением до 660 В в холодном состоянии сопротивление изоляции должно быть не менее 1 МОм, а при температуре 60 °С — 0,5 МОм. Измерения производят мегаомметром на 1000 В.

Проверка срабатывания защиты машин до 1000 В при системе питания с заземленной нейтралью осуществляется непосредственным измерением тока однофазного короткого замыкания на корпус с помощью специальных приборов или измерением полного сопротивления петли «фаза — нуль» с последующим определением тока однофазного короткого замыкания. Полученный ток сравнивается с номинальным током защитного аппарата с учетом коэффициентов ПУЭ. Он должен быть больше тока плавкой вставки ближайшего предохранителя или расцепителя автоматического выключателя.

В процессе выполнения текущего ремонта для повышения надежности электродвигателей старых модификаций рекомендуется проводить мероприятия по модернизации. Простейшая из них — трехкратная пропитка обмотки статора лаком с добавкой ингибитора. Ингибитор, диффундируя в лаковую пленку и заполняя ее, препятствует проникновению влаги. Можно также проводить капсулирование лобовых частей с помощью эпоксидных смол, но при этом электродвигатель может стать неремонтопригодным.

2.3 Ремонт кабельных линий

Контроль технического состояния кабельных линий

Ремонт кабельных линийЭксплуатация кабельных линий имеет свои особенности, так как обнаружить дефекты в ней простым осмотром не всегда удается. Поэтому осуществляются проверки состояния изоляции, контроль за нагрузкой и температурой кабеля.

Кабели с точки зрения проверки изоляции являются наиболее трудным элементом электрооборудования. Это связано с возможной большой длиной кабельных линий, неоднородностью грунта по длине линии, неоднородностью изоляции кабеля.

Для выявления грубых дефектов в кабельных линиях производят измерение сопротивления изоляции мегаомметром на напряжение 2500 В. Однако показания мегаомметра не могут служить основанием для окончательной оценки состояния изоляции, поскольку они в значительной степени зависят от длины кабельной линии и дефектов концевых заделок.

Связано это с тем, что емкость силового кабеля велика и в течение времени измерения сопротивления она не успевает полностью зарядиться, поэтому показания мегаомметра будут определяться не только установившимся током утечки, но и зарядным током, а измеренное значение сопротивления изоляции будет значительно занижено.

Основным методом контроля состояния изоляции кабельной линии является испытание ее повышенным напряжением. Цель испытаний состоит в выявлении и своевременном устранении развивающихся дефектов изоляции кабеля, муфт и концевых заделок, с тем чтобы предупредить возникновение повреждений в процессе работы. При этом, кабели напряжением до 1 кВ повышенным напряжением не испытывают, а измеряют сопротивление изоляции мегаомметром напряжением 2500 В в течение 1 мин. Оно должно быть не ниже 0,5 МОм.

Проверка коротких кабельных линий в пределах одного распределительного устройства выполняется не чаще 1 раза в год, т. к. они меньше подвержены механическим повреждениям и их состояния чаще контролируется персоналом. Испытание повышенным напряжением кабельных линий более 1 кВ проводят не реже одного раза в 3 года.

Силовые кабели в кабельном тунеле

Основным способом испытания изоляции кабельных линий является проверка повышенным напряжением постоянного тока. Это объясняется тем, что установка на переменном токе при равных условиях имеет гораздо большую мощность.

В состав испытательной установки входят: трансформатор, выпрямитель, регулятор напряжения, киловольтметр, микроамперметр.

При проверке изоляции напряжение от мегаомметра или испытательной установки подводится к одной из жил кабеля, при этом остальные его жилы надежно соединяют между собой и заземляют. Напряжение плавно повышается до нормируемого значения и выдерживается требуемое время.

Состояние кабеля определяется по току утечки. При удовлетворительном его состоянии подъем напряжения сопровождается резким возрастанием тока утечки за счет зарядки емкости, затем снижается до 10 — 20 % максимального значения. Кабельная линия считается пригодной к эксплуатации, если при испытаниях не произошло пробоя или перекрытия по поверхности концевой муфты, не наблюдается резких толчков тока и заметного роста тока утечки.

Перегрузки кабеля, носящие систематический характер, приводят к ухудшению изоляции и сокращению длительности работы линии. Недогрузки связаны с недоиспользованием проводникового материала. Поэтому при эксплуатации кабельной линии периодически проверяют, чтобы токовая нагрузка в них соответствовала установленной при вводе объекта в эксплуатацию. Максимально допустимые нагрузки кабелей определяются требованиями ПУЭ.

Кабельная линия в траншее

Контролируют нагрузки кабельных линий в сроки, определяемые главным энергетиком предприятия, но не реже 2 раз в год. При этом один раз указанный контроль производится в период осенне-зимнего максимума нагрузки. Контроль осуществляется наблюдением за показаниями амперметров на питающих подстанциях, а при отсутствии их — с помощью переносных приборов или токоизмерительных клещей.

Допустимые токовые нагрузки для длительного нормального режима работы кабельных линий определяются с помощью таблиц, приводимых в электротехнических справочниках. Эти нагрузки зависят от способа прокладки кабеля и вида охлаждающей среды (земля, воздух).

Для кабелей, проложенных в земле, длительно допустимая нагрузка принимается из расчета прокладки одного кабеля в траншее на глубине 0,7 — 1 м при температуре земли 15°С. Для кабелей, проложенных на открытом воздухе, температура окружающей среды принимается равной 25°С. Если расчетная температура окружающей среды отличается от принятых условий, то вводится поправочный коэффициент.

За расчетную температуру земли принимается наивысшая среднемесячная температура из всех месяцев года на глубине прокладки кабеля.

За расчетную температуру воздуха принимается наибольшая среднесуточная температура, повторяющаяся не менее трех раз в году.

Длительно допустимая нагрузка кабельной линии определяется по участкам линий с наихудшими условиями охлаждения, если длина этого участка не менее 10 м. Кабельные линии до 10 кВ при коэффициенте предварительной нагрузки не более 0,6 — 0,8 могут кратковременно перегружаться. Допустимые нормы перегрузок с учетом их длительности приводятся в технической литературе.

Для более точного определения нагрузочной способности, а также при изменении температурных условий эксплуатации осуществляется температурный контроль кабельной линии. Контролировать непосредственно температуру жилы на работающем кабеле невозможно, т. к. жилы находятся под напряжением. Поэтому одновременно производят измерение температуры оболочки (брони) кабеля и тока нагрузки, а затем пересчетом определяют температуру жилы и максимально допустимую токовую нагрузку.

Измерение температуры металлических оболочек кабеля, проложенного открыто, проводят обычными термометрами, которые укрепляются на броне или свинцовой оболочке кабеля. Если кабель проложен в земле, измерение производится с помощью термопар. Рекомендуется устанавливать не менее двух датчиков. Провода от термопар укладываются в трубу и выводятся в удобное и безопасное от механических повреждений место.

Температура токопроводящей жилы не должна превышать:

- для кабелей с бумажной изоляцией до 1 кВ — 80° С, до 10 кВ — 60° С;

- для кабелей с резиновой изоляцией — 65° С;

- для кабелей в поливинилхлоридной оболочке — 65° С.

В том случае, когда токоведущие жилы кабеля нагреваются выше допустимой температуры, принимают меры по устранению перегрева — уменьшают нагрузку, улучшают вентиляцию, заменяют кабель на кабель большего сечения, увеличивают расстояние между кабелями.

При прокладке кабельных линий в почве, агрессивной по отношению к их металлическим оболочкам (солончаки, болота, строительный мусор), возникает почвенная коррозия свинцовых оболочек и металлического покрова. В подобных случаях периодически проверяют коррозийную активность грунта, беря пробы воды и грунта. Если при этом будет установлено, что степень почвенной коррозии угрожает целостности кабеля, то принимают соответствующие меры — устраняют загрязнение, заменяют грунт и т. д.

Испытание кабельной линии

Определение мест повреждения кабельной линии

Определение мест повреждения кабельных линий представляет довольно сложную задачу и требует применения специальной аппаратуры. Работы по ликвидации повреждений кабельной линии начинаются с установления вида повреждения. Во многих случаях это удается сделать с помощью мегаомметра. Для этой цели с обоих концов кабеля проверяют состояние изоляции каждой жилы по отношению к земле, исправность изоляции между отдельными фазами, отсутствие обрывов в жилах.

Определение места повреждения обычно проводят в два этапа — сначала определяют зону повреждения с точностью 10 — 40 м, а после этого уточняют место возникновения дефекта на трассе.

При определении зоны повреждения учитываются причины его возникновения и последствия отказа. Наиболее часто наблюдается обрыв одной или нескольких жил с заземлением их или без него, возможно также сваривание токоведущей жилы с оболочкой при длительном протекании тока короткого замыкания на землю. При профилактических испытаниях чаще всего возникает замыкание токоведущей жилы на землю, а также заплывающий пробой.

Для определения зоны повреждения используется несколько методов: импульсный, колебательного разряда, петлевой, емкостной.

Импульсный метод применяется при однофазных и междуфазных замыканиях, а также при обрыве жил. К методу колебательного разряда прибегают при заплывающем пробое (возникает при высоком напряжении, исчезает при низком).

Петлевой метод используется при одно-, двух- и трехфазных замыканиях и наличии хотя бы одной неповрежденной жилы. Емкостной метод находит применение при обрывах жил. В практике эксплуатации наибольшее распространение получили первые два метода.

При использовании импульсного метода применяются достаточно простые приборы. Для определения зоны повреждения от них в кабель посылаются кратковременные импульсы переменного тока. Дойдя до места повреждения, они отражаются и возвращаются обратно. О характере повреждения кабеля судят по изображению на экране прибора. Расстояние до места повреждения можно определить, зная время прохождения импульса и скорость его распространения.

Применение импульсного метода требует снижения переходного сопротивления в месте повреждения до десятков и даже долей ома. С этой целью изоляцию прожигают за счет преобразования электрической энергии, подводимой к месту повреждения, в тепловую. Прожиг осуществляют постоянным или переменным током от специальных установок.

Метод колебательного разряда заключается в том, что поврежденная жила кабеля заряжается от выпрямительного устройства до напряжения пробоя. В момент пробоя в кабеле возникает колебательный процесс. Период колебаний этого разряда соответствует времени двукратного пробега волны до места повреждения и обратно.

Продолжительность колебательного разряда измеряется осциллографом или электронным миллисекундомером. Погрешность измерений данным методом составляет 5 %.

Уточняют место повреждения кабеля непосредственно на трассе с использованием акустического или индукционного метода.

Акустический метод основан на фиксации колебаний грунта над местом повреждения КЛ, вызываемых искровым разрядом в месте нарушения изоляции. Метод используется при повреждениях типа «заплывающий пробой» и обрыве жил. При этом определяется повреждение в кабеле, находящемся на глубине до 3 м и под водой до 6 м.

В качестве генератора импульсов обычно используют установку высокого напряжения постоянного тока, от которой посылаются импульсы в кабель. Колебания грунта прослушиваются специальным прибором. Недостаток метода заключается в необходимости использовать передвижные установки постоянного тока.

Индукционный метод отыскания мест повреждения кабеля базируется на фиксации характера изменений электромагнитного поля над кабелем, по жилам которого пропускается ток высокой частоты. Оператор, продвигаясь вдоль трассы и используя рамочную антенну, усилитель и наушники, определяет место повреждения. Точность определения места повреждения достаточно высока и составляет 0,5 м. Этот же метод может быть использован для установления трассы кабельной линии и глубины заложения кабелей.

Установка муфты при ремонте кабеля

Ремонт кабелей

Ремонт кабельных линий производится по результатам осмотров и испытаний. Особенностью выполнения работ является то обстоятельство, что кабели, подлежащие ремонту, могут находиться под напряжением, и кроме того они могут располагаться близко к действующим кабелям, находящимся под напряжением. Поэтому необходимо соблюдать личную безопасность, нельзя повреждать близлежащие кабели.

Ремонт кабельных линий может быть связан с раскопками. Во избежание повреждений близлежащих кабелей и инженерных коммуникаций на глубине более 0,4 м земляные работы выполняются только лопатой. При обнаружении каких-либо кабелей или подземных коммуникаций работы прекращаются и ставится в известность ответственный за выполнение работ. После вскрытия необходимо позаботиться о том, чтобы не повредить кабель и муфты. С этой целью под него подкладывается прочная доска.

Основными видами работ при повреждении кабельной линии являются: ремонт броневого покрова, ремонт оболочек, муфт и концевых заделок.

При наличии местных разрывов брони концы ее в месте дефекта обрезают, спаивают со свинцовой оболочкой и покрывают антикоррозийным покрытием.

При ремонте свинцовой оболочки учитывается возможность попадания влаги внутрь кабеля. Для проверки поврежденное место погружают в парафин, нагретый до 150°С. При наличии влаги погружение будет сопровождаться потрескиванием и выделением иены. Если установлен факт наличия влаги, то поврежденный участок вырезают и монтируют две соединительные муфты, в противном случае восстанавливают свинцовую оболочку путем наложения на поврежденное место разрезанной свинцовой трубы и последующей ее запайки.

Для кабелей до 1 кВ раньше применялись чугунные муфты. Они отличаются громоздкостью, дороговизной, недостаточной надежностью. На кабельных линиях 6 и 10 кВ в основном используются эпоксидные и свинцовые муфты. В настоящее время, при проведении ремонта кабельных линий активно используются современные термоусаживаемые муфты. Существует хорошо разработанная технология установки кабельных муфт. Работа выполняется квалифицированным персоналом, прошедшим соответствующее обучение.

Концевые муфты разделяются на муфты, устанавливаемые внутри помещения и на открытом воздухе. В помещениях чаще делают сухую разделку, она более надежна и удобна в эксплуатации. Концевые муфты на открытом воздухе выполняют в виде воронки из кровельного железа и заливают мастикой. При проведении текущего ремонта проверяют состояние концевой воронки, отсутствие утечки заливочной массы, проводят доливку ее.

3. ОХРАНА ТРУДА

3.1 Расчет заземляющего

Все металлические части электроустановок, нормально не находятся под напряжением из-за повреждения изоляции, должны надежно соединяться с землей. Такое заземление называется защитным, так как его целью является защита обслуживающего персонала от опасных напряжений прикосновения. То есть его назначение в том, чтобы обеспечить между корпусом защищаемого электрооборудования и землей электрическое соединение с достаточно малым сопротивлением. И тем самым снизить до безопасного значения напряжения прикосновения во время замыкания на корпус электрооборудования.

Строим заземляющее устройства для подстанции 10/0,4 кВ. Сопротивление заземляющего устройства не должно превышать 4 Ом, так как электроустановка

совмещает напряжение свыше и ниже 1 кВ. Грунт в районе подстанции состоит из песка. Выбираем по Л-1 табл. 1.13.3 стр.90 удельное сопротивление грунта, р = 800 Ом — м. Определим расчетное сопротивлении одного вертикального электрода:

RB = 0,3 — p — Ксез.в = 0,3 — 800 — 1,7 = 408 Ом,

где р — удельное сопротивление грунта (песка) (Л.-1, табл. 1.13.3, ст 90); Ксез.в — коэффициент сезонности по табл. 1.13.2 Ксез.в = F (верт., II) = 1,7

Определим предельное сопротивление совмещенного ЗУ:

Iз =Uнв(35-lкл +lвл) =10-(35-10+0.5) = 10А,

Rзу1 = 125/Iз= 125/10=12,5 Ом;

Для расчета принимаем Rзу1 = 40м,

Но так для расчета р > 100 Ом — м, то для расчета принимается:

Rзу≤ 4 — р/ 100=4 — 800/ 100= 32 Ом

Определим количество вертикальных электродов:

без учета экранирования (расчетное):

- N’в.р= Rв/ Rзу = 408 /32 = 12,75, принимаем N’в.р = 13;

с учетом экранирования:

Nв.р = N’в.р / ŋв= 13 /0,59=22,

где ŋв = 0.59.

Определим уточненное значение сопротивления вертикальных и горизонтальных электродов:

Rв = RB / NB -ŋв = 408 / 22 -0,59 = 3 1,4 Ом,

Rz ![]()

где Lп- длина по периметру закладки,

Lп=(А+2)-2+(В+2)-2=(48+2)-2+(30+2)-2=100+64=164м. горизонтальная полоса b = 4 -10-3

Определим фактическое сопротивление ЗУ:

Rзу.Ф = RB -Rг/Rв+Rг=3310,6/136,83= 24,2 Ом.

Так как Rзу.Ф = 24,2 Ом < 32 Ом, то делаем вывод, что расчет выполнен верно. Контур заземления состоит из 22 вертикальных электродов, и соединительной стальной полосы диной 164 метра.