Технология и способы наплавки, Содержание и порядок выполнения расчетно-пояснительной записки:

характеристика вида изнашивания наплавляемых деталей;

- характеристика материала изделия и оценка его склонности к образованию холодных трещин;

- особенности легирования выбранного способа наплавки;

- тип наплавленного металла и его свойства;

- характеристика наплавочных материалов;

- расчет параметров наплавленного металла и режима наплавки;

- техническая характеристика наплавочного оборудования;

- технологический процесс и техника наплавки деталей.

Задание

|

Схема, индекс |

Контртело |

Дополнительные условия |

Примеры |

Размер изнашиваемой поверхности, мм |

|

|

Пар высоких параметров, вода |

Температура до 585 0 С, давление до 120МПа |

Трубопроводная задвижка, вентиль, паровой клапан |

200х400х |

Характеристика вида изнашивания наплавляемых деталей, Кавитационно-эрозионное изнашивание

Эрозия металла отличается от абразивного износа тем, что мельчайшие доли металла срываются капельками воды или струйками газа. В паровых турбинах скорость капелек воды по отношению к лопаткам ступеней низкого давления достигает 300м/с. При открывании задвижки струя приобретает давление и сверхзвуковые скорости.

В слое жидкости, прилегающем к металлу, при определенных условиях обтекания возникают области пониженного давления, где зарождаются кавитационные пузырьки.

На кавитационно-эрозионное изнашивание оказывает влияние коррозионная среда и температура эксплуатации, которые дополнительно ускоряют износ металла.

Кавитационное изнашивание металла происходит в результате воздействия на его поверхность микроударных нагрузок, возникающих при образовании и захлопывании кавитационных пузырьков. При замыкании кавитационных пузырьков поверхность металла испытывает значительные по величине многократные микроударные воздействия, приводящие к возникновению усталостного разрушения пластичных зон и выкрашиванию хрупких составляющих на рабочей поверхности детали. Присутствие коррозионно-активной среды интенсифицирует процессы микроусталостного разрушения и электрохимического растворения металла.

Кавитационное изнашивание происходит в потоке жидкости, движущейся с переменной скоростью в закрытом канале, в участках сильно пониженного давления, например, при обтекании препятствий, возникают местные разрывы сплошности с образованием каверн. Попадая с потоком в область более высокого давления, каверны захлопываются, и, если это происходит у поверхности детали, жидкость с большой скоростью ударяется о стенку. Многократные повторные удары жидкости по одному и тому же участку металла (каверны возникают и захлопываются периодически, иногда с большой частотой) приводят через некоторое время к его местному разрушению, образованию углублений. К такому износу подвержены: проточный тракт гидротурбин, лопасти гребных винтов, насосы, гидропрессы и стенки трубопроводов.

В настоящее время можно считать общепризнанной точку зрения, что кавитационная эрозия поверхности твердых тел обусловлена замыканием вблизи нее или на ней парогазовых пузырьков. Попавшие в зону нормального давления пузырьки подвергаются многократному сжатию, в результате чего давление и температура внутри них могут достигать величин десятков тысяч атмосфер и нескольких тысяч градусов соответственно. Хотя прямых измерений этих показателей никому пока не удалось выполнить, косвенные доказательства такого термодеформационного воздействия на металл имеются.

Сложность изучения кавитационной эрозии обусловлена как быстрым протеканием самого процесса кавитации, так и многообразием явлений, имеющих место в различных материалах, подверженных многократному воздействию поля замыкающихся пузырьков. Поэтому характер кавитационных разрушений, с одной стороны, зависит от энергии и концентрации кавитационных пузырей и с другой стороны — от прочностных характеристик материалов.

Анализ характера рельефа поврежденной поверхности алюминиевого образца показал, что образовавшиеся лунки являются следствием ме-ханических воздействий разной интенсивности, причем вероятность появления лунок большего размера уменьшается, то есть с ростом энергии удара вероятность реализации воздействия падает.

Другие последствия термодеформационного воздействия — микротрещины, линии сдвига, упрочнение металла являются следствием замыкания пузырьков с меньшей энергией, так как они появляются значительно позже вмятин — лунок.

Явление кавитации имеет место при разрыве сплошности в отдельных участках потока движущейся жидкости (в переводе с латинского CAVITAS означает «делать пустым»).

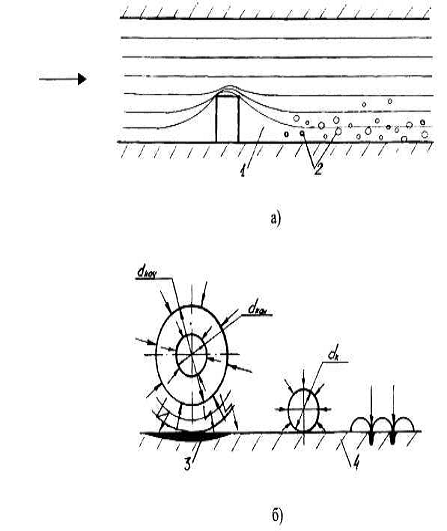

Разрывы сплошности обычно происходят там, где местное давление понижается до некоторого критического при данной температуре, когда происходит закипание жидкости с образованием парогазовых пузырьков, быстро возрастающих в объеме по мере увеличения скорости течения или снижения давления (рис. 1).

Рисунок 1 — Схема образования кавитационной зоны при движении жидкости в гидродинамической трубе: 1 — зона пониженного давления; 2 — парогазовые пузырьки;

— При быстром движении металлического изделия внутри жидкости или при скоростном течении жидкости внутри изделия (рис.2), ударное действие пузырей, возникающих при колебаниях давления, создает на металлической поверхности большую циклическую нагрузку, вызывающую износ, обычно называемым кавитационным.

При наличии в потоке растягивающих напряжений растет число кавитационных пузырьков, они целиком заполняют собой область, захваченную кавитацией, образуя крупные каверны, постоянно связанные с обтекаемым телом или несущей поверхностью, а само движение потока приобретает струйный характер.

Рисунок 2 — Модель кавитационного изнашивания: 1 — зона разрушения пузырей, создающего большое давление на стенку изделия; 2 — зона низкой скорости потока и высокого давления; 3 — зона высокой скорости потока и низкого давления

Этому явлению подвержены многие детали гидромашин, взаимодействующие с турбулентными потоками жидкости.

Изучение поведения материалов при кавитационном воздействии помимо натурных наблюдений в эксплуатационных условиях в настоящее время проводится и с использованием таких лабораторных установок, как гидродинамическая труба (ГДТ), магнитострикционный вибратор (МСВ), ударно-эрозионный стенд (УЭС) и установка с вращающимся диском (УВД).

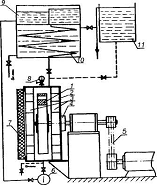

Работа ГДТ основана на том, что при определенных скоростях потока жидкости в узком сечении или за плохо обтекаемым профилем гидростатическое давление снижается до давления насыщенных паров; происходит разрыв сплошности жидкости с образованием парогазовых пузырьков, которые, перемещаясь в область повышенного давления, захлопываются, производя разрушение поверхности образцов, установленных в этом месте (см. рис. 2.33).

Способ испытаний в полной мере имитирует реальные условия работы гидромашин, однако, интенсивность разрушений настолько мала, что, например, на образцах из свинца первые повреждения появляются только через несколько десятков часов.

Ясно, что для исследования кавитационно стойких материалов потребовались бы очень продолжительные испытания (тысячи часов).

Поэтому такие установки используются, в основном, для изучения гидродинамических аспектов процесса кавитации.

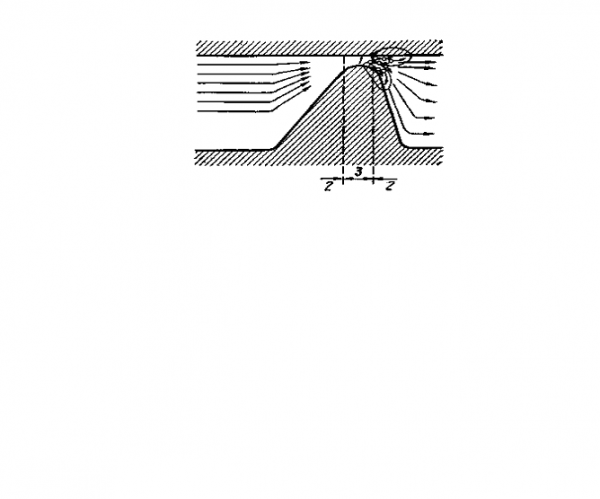

Сравнительно прост и удобен метод воспроизведения кавитационной эрозии с помощью МСВ (рис. 3, а).

Переменное напряжение высокой частоты 5000…10000 Гц поступает от источника 1 на преобразователь 2, изготовленный из магнитострикционного материала пермендюра, способного преобразовывать электромагнитные знакопеременные колебания в механические линейные. К нему жестко крепится волновод 3, служащий для увеличения амплитуды колебаний, а на его торце, погруженном в рабочую жидкость 4, закрепляется испытуемый образец 5.

В момент разрежения (отрыва от жидкости) давление в ней снижается с образованием парогазовых пузырьков, которые при обратном ходе вибратора сжимаются и захлопываются вследствие повышения давления. Поверхность образца, закрепленного на торце вибратора, разрушается, а износостойкость материала оценивается потерей массы за определенный промежуток времени.

С помощью МСВ можно изучать не только отдельные стадии эрозии и продукты разрушения материалов, но и исследовать влияние физикохимических свойств различных жидкостей (состав, температура, поверхностное натяжение и т.д.).

Недостатком установки является слишком высокая частота колебаний (7000…8000 Гц), что значительно превышает действительные значения, а при меньшей частоте процесс кавитации не воспроизводится.

Одной из первых установок для проведения исследований кавитационной стойкости материалов является УЭС (см. рис. 3, б).

Испытываемые образцы 1 устанавливаются на вращающемся с большой скоростью (около 80 м/с) в вертикальной или горизонтальной плоскости стальном диске 2 и пересекают струю воды 3, истекающую из сопла 4, находящегося на некотором расстоянии от образца. Постоянство напора обеспечивается с помощью расходного бака с переливом 5. За счет многократного соударения образца со струей воды происходит его разрушение. На диске может быть установлено несколько испытываемых образцов, что позволяет значительно ускорить время количественных испытаний.

Рисунок 3 — Схемы устройства лабораторных установок для исследования кавитационно-эрозионной стойкости материалов: а — МСВ; б — УЭС

Хотя некоторые исследователи считают, что на УЭС воспроизводится только гидравлический удар, а не реальное кавитационное воздействие, тем не менее, эта методика широко используется для сравнительных испытаний.

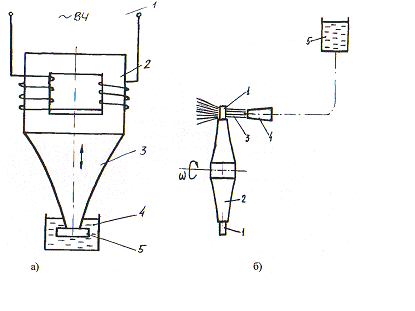

Попытки совместить малое время испытаний при бесспорном наличии кавитационной зоны нашли реализацию в созданной на кафедре Запорожского национального технического университета УВД (рис. 4, а).

Диск 1 с отверстиями, просверленными насквозь и расположенными на его периферии (рис. 4, б), помещенный в цилиндрическую камеру 2, приводится во вращение вокруг горизонтальной оси электродвигателем через привод 5. Камера заполняется жидкостью, давление которой контролируется манометром 8. С торца камера закрыта прозрачной крышкой 7 из оргстекла на резиновой уплотнительной прокладке, а герметичность камеры со стороны входа вала обеспечивается сальником 4. Во избежание перемещения жидкости в камере вместе с диском с обеих его поверхностей установлены гасящие решетки 3.

а

б

Рисунок 4 — Схема устройства УВД (а) и внешний вид диска из алюминия АД-1 после 15 минут испытаний на УВД (б)

Постоянство давления в камере при испытании в проточной воде обеспечивается водонапорным баком 11 с переливом. При работе с другими жидкостями их циркуляция обеспечивается по замкнутому циклу с помощью специального насоса, теплообменник 10 служит для ее охлаждения, а постоянное давление в камере поддерживается с помощью расширительного бака 9.

Качественные испытания проводятся на образцах различной формы, исследуемая поверхность которых полируется или подготавливается в виде микрошлифа, а у образцов для количественных испытаний подвергается лишь шлифованию. Износостойкость оценивается по потере массы или объема за определенный отрезок времени и сравнивается с материалом — эталлоном. Часто в качестве эталона используется либо хорошо изученный материал, например, сталь 45, или сплав, из которого изготовлена деталь, подверженная кавитационной эрозии. Начальные стадии повреждения исследуют с помощью снятия профилограмм поверхности.

При вращении диска отверстия, находящиеся в нем, возмущают поток, за ними образуется кавитационная зона, и пузырьки замыкаются на некотором расстоянии от отверстий всегда в одном и том же месте (рис. 4, б).

Здесь устанавливаются сразу 6 испытываемых образцов, которые и подвергаются исследованию. Недостатком этой конструкции является необходимость прецизионного изготовления образцов и трудность их повторного закрепления в диске. Поэтому изучение начальных стадий кавитационной эрозии можно проводить с использованием всех рассматриваемых установок, в то время как количественную характеристику стойкости раз личных металлов и сплавов более просто и надежно определять на УЭС.

Характеристика материала изделия и оценка его склонности к образованию холодных трещин

Для данной конструкции применяем сталь 12Х18Н10Т. Она является криогенной конструкционной сталью. Эта сталь применяется для деталей, работающих при температурах до 600°С.

Технологические свойства материала — сваривается без ограничений.

Таблица 1

Химический состав стали 12Х18Н10Т

|

C |

Si |

Mn |

Ni |

P |

Cr |

Cu |

— |

|

|

до 0.12 |

до 0.8 |

до 2 |

9 — 11 |

до 0.02 |

до 0.035 |

17 — 19 |

до 0.3 |

(5 С-0.8) Ti, остальное Fe |

кавитационный эрозионный изнашивание наплавка

Особенности легирования выбранного способа наплавки

При использовании ручной дуговой наплавки покрытыми электродами, легирование наплавленного материала производиться через электродное покрытие Э10Х25Н13Г2Б, в котором содержатся элементы необходимые для получения требуемого наплавленного слоя. Легирующие элементы: хром является карбидообразующим, повышает износостойкость детали; никель — аустенитизатор; марганец — раскислитель. Также марганец и хром снижают диффузионную подвижность углерода. Марганец также упрочняет феррит и способствует процессу карбид образования, а хром существенно снижает критическую скорость охлаждения, подавляет перлитное превращение и расширяет область промежуточных превращений на диаграмме. Наличие марганца повышает ударную вязкость. Ниобий способствует уменьшению коррозии в сварочных конструкциях, улучшает механические свойства, свариваемость и сопротивление ползучести жаропрочных сплавов и сталей.

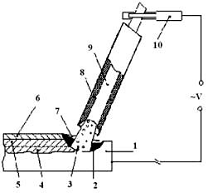

Рис. 5.1 Схема ручной дуговой сварки (наплавки) штучным электродом: 1- основной металл; 2 — сварочная ванна; 3 — электрическая дуга; 4 — проплавленный металл; 5 — наплавленный металл; 6 — шлаковая корка; 7 — жидкий шлак; 8 — электродное покрытие; 9 — металлический стержень электрода; 10 — электрододержатель

Тип наплавленного металла и его свойства

Таблица 2

Химический состав наплавленного металла, %

|

C |

Mn |

Si |

Ni |

Cr |

Nb |

S |

P |

|

0,10 |

2,2 |

0,80 |

12,9 |

23,2 |

1,1 |

0,010 |

0,020 |

Данный состав напыляемого материала, улучшает износостойкость, улучшает прокаливаемость, в нем присутствуют элементы аустенитизаторы и карбидообразующие.

Данный химический состав обеспечивает твердость наплавленного металла 200..250 HВ. Структура образования — карбиды и интерметалиды в никелевой матрице. Назначение: наплавка деталей атомного и химического машиностроения.

Техническая характеристика наплавочного оборудования

Ручная наплавка, как правило, производится в стационарных условиях. В комплект оборудования для ручной электродуговой наплавки входит: источник питания, стол или манипулятор изделия, электродержатель, сварочные провода, защитные приспособления, вспомогательный инструмент (зубило,молоток..) Для оснащения поста используется обычное оборудование для ручной электродуговой сварки. Рабочее место наплавщика оборудуется приточно-вытяжной вентиляцией.

В качестве источника питания, используется источник постоянного тока — сварочный выпрямитель ВД-306.

Таблица 3

Техническая характеристика выпрямителя ВД-306

|

Наименование параметрами |

Значение |

|

Номинальный сварочный ток, А |

450 |

|

Номинальное рабочее напряжение, В |

33 |

|

Пределы регулирования тока, А |

45-315 |

|

К.п.д., % |

72 |

|

Первичная мощность, кВА |

21 |

|

Габариты, мм |

785х780х795 |

|

Масса, кг |

164 |

Характеристика наплавочных материалов

Наплавку производим ручной дуговой наплавкой покрытыми электродами, т.к. это позволяют габариты данного изделия. В качестве наплавочных материалов применяем электроды ЦЛ-9 с типом покрытия Э10Х25Н13Г2Т (ГОСТ 10052-75).

Электроды ЦЛ-9 предназначены для сварки (наплавки) коррозионно-стойких сталей марок 12Х18Н10Т, 12Х18Н9Т, 08Х13 и им подобных, когда к металлу шва предъявляют требования стойкости к межкристаллитной коррозии.

Характеристика электродов:

Покрытие — основное.

Коэффициент наплавки — 11,0 г/А ч.

Производительность наплавки (для диаметра 3,0 мм) — 1,5 кг/ч.

Расход электродов на 1 кг наплавленного металла — 1,7 кг.

Э10Х25Н13Г2Б» — в металле шва содержится примерно 0,1% углерода, 25% хрома, 13% никеля, 2% марганца, 1% ниобия.

Технологический процесс и техника наплавки деталей

Технологический процесс восстановления изношенных деталей методами наплавки включает следующие основные операции: дефектовку деталей и подготовку к их наплавке; наплавку; термическую и механическую обработку; контроль качества. Особенно тщательно нужно удалить продукты коррозии, загрязнения и остатки коррозионных сред. Простая промывка деталей растворителями — бензином, керосином, ацетоном, как правило, не обеспечивает полного удаления этих веществ из пор и поверхностных трещин. В процессе наплавки эти вещества начинают выгорать, что резко ухудшает качество наплавленного металла.

Для предприятий с большим объемом наплавочных работ организуются специальные отделения для подготовки деталей под наплавку. Кроме очистки растворителями применяют обжиг в печах при 350-500оС с последующей механической поверхностной очисткой выгоревших остатков щеткой, галтовкой или дробеструйной обработкой. Для этих же целей используются также многопламенные или обычные газовые горелки, работающие на городском газе или пропано-бутановой смеси. При поверхностной обработке газовым пламенем удаляются все остатки масла, красок и других органических веществ. После нагрева при небольших объемах работ зачистку поверхности выполняют вручную металлическими щетками, а при больших — стальными щетками, приводимыми во вращение от пневмомашинок или электродвигателя.

Поверхности смятые, наклепанные, неравномерно изношенные, имеющие задиры, трещины или эксцентрично изношенные должны быть механически обработаны перед наплавкой. Если на деталях, подлежащих наплавке, в процессе эксплуатации образуется накипь, например на деталях котлов и трубопроводов, запорной арматуре и т.п., то для ее удаления можно пользоваться одним из следующих составов: 1 кг кальцинированной соды и 0,5 л керосина на 10 л воды или 750-800 г едкого натра и 150 г керосина на 10 л воды. После промывки детали обдувают сжатым воздухом.

При повторном восстановлении деталей с дефектами в поверхностном слое необходимо полностью удалять наплавленные слои до основного металла, а также все трещины. Отверстия, пазы или канавки на наплавляемой поверхности, которые необходимо сохранить, заделывают медными, графитовыми или угольными вставками. Поверхности детали, которые необходимо предохранять от брызг и налетов оксидов, закрывают сухим или мокрым асбестом. Начинать наплавку подготовленных деталей можно только после того, как будут точно определены их ремонтные размеры, т.е. после окончательной обработки поверхностей сопряженных деталей.

Техника и режимы проведения процесса наплавки должны обеспечивать: минимальное проплавление основного металла и перемешивание его с наплавленным; отсутствие пор, трещин, шлаковых включений, несплавлений и других дефектов в наплавленном слое; минимальную величину внутренних остаточных напряжений и коробления изделия; равномерную высоту и рельеф наплавленного слоя.

Уменьшение глубины проплавления и доли основного металла в наплавленном достигается за счет снижения величины сварочного тока. При этом уменьшается сечение наплавленных валиков, что благоприятно сказывается на величине и распределении остаточных напряжений. Однако при малых значениях величины сварочного тока ухудшается формирование валиков, возможно образование несплавлений и заметно падает производительность процесса наплавки. Для уменьшения глубины проплавления вводят дополнительные стержни или присадочную проволоку, не включенные в сварочную цепь. Они плавятся за счет тепла дуги и несколько уменьшают температуру ванны и ее глубину, позволяя в то же время повысить производительность наплавки.

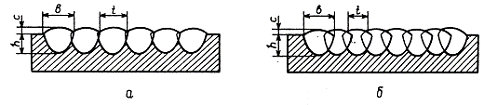

Эффективным методом снижения доли основного металла в наплавленном является уменьшение шага наплавки. Наложение валиков при наплавке тел вращения и плоских поверхностей производится таким образом, чтобы каждый последующий валик перекрывал предыдущий в среднем на 1/3 ширины. Тогда шаг наплавки будет равен 2/3 ширины валика. Уменьшение шага способствует снижению глубины проплавления основного металла, получению более гладкой наплавленной поверхности, увеличивают толщину наплавленного за один проход слоя (рис. 5.5).

Однако при очень малом шаге (менее 0,5 ширины валика) возможно образование подворотов и несплавлений, а также заклинивание шлаковой корки и образование шлаковых включений.

Рисунок 6 — Образование наплавленного слоя: а) — при небольшом шаге наплавки; б) — при малом шаге наплавки; в — ширина валика; t — шаг наплавки; с — толщина наплавленного слоя; h — глубина проплавления

При ручной и полуавтоматической наплавке электрод располагается под углом 70-75 о С к поверхности детали. Уменьшение угла наклона и проведение наплавки углом вперед понижает тепловое воздействие на поверхность детали и глубину проплавления, позволяет получать более широкие и гладкие валики с меньшим усилением.

Наплавка цилиндрических и конических деталей производится продольными швами вдоль образующей изделия и кольцевыми швами по винтовой линии. Последний способ находит более широкое распространение особенно при механизированных видах наплавки благодаря непрерывности и высокой производительности процесса, симметричности напряжений и деформаций по отношению к оси изделия, равномерности толщины наплавленного слоя по диаметру изделия.

При наложении валиков вдоль образующей трудно обеспечить равномерные шаг и толщину наплавленного слоя, возможно также искажение формы изделия при наплавке значительных участков поверхности с одной стороны детали. С целью предупреждения образования значительных остаточных деформаций валики необходимо наплавлять поочередно с разных сторон изделия, располагая их симметрично по диаметру. Для предупреждения образования трещин и уменьшения величины остаточных напряжений при наплавке массивных деталей применяется предварительный и сопутствующий подогревы до температуры 200-450°С. Чем больше жесткость детали и меньше пластичность наплавленного слоя, тем выше должна быть температура подогрева.

После наплавки изделия во многих случаях требуется проведение термообработки. Термическая обработка может применяться с целью изменения физико-механических свойств наплавленного слоя (например, закалка, отжиг) или с целью стабилизации структурного состояния и снятия внутренних напряжений (отпуск).

Термообработка деталей с целью изменения характеристик наплавленного слоя производится по режимам, рекомендуемым для данного типа наплавленного металла. Отпуск деталей для снятия внутренних напряжений целесообразно вести при максимально возможных температурах, при которых еще не наблюдается изменение эксплуатационных характеристик наплавленного слоя. Считается достаточной для снятия внутренних напряжений выдержка при заданной температуре от 1 до 3 мин на 1 мм толщины детали. Скорость нагрева до температуры отпуска выбирается в зависимости от материала, размеров и конфигурации детали, а также типа используемого термического оборудования и может достигать 50-100°С в 1 ч.

Механическую обработку наплавленных деталей проводят в два этапа: предварительная и окончательная обработка. После предварительной обработки контролируется качество рабочей поверхности, исправляются при необходимости дефекты, а затем деталь обрабатывается окончательно для получения требуемых ремонтных размеров, чистоты и качества поверхности.