Среди разнообразных масел и жиров, применяемых в промышленности и используемых населением, ведущее место по объёму производства занимают растительные масла, на долю которых приходится свыше 80% всех производимых в мире жиров.

Производство соевого масла стоит на первом месте в мире в производстве растительных масел (50% от общего их объёма).

Масла из хлопчатника, арахиса, подсолнечника, рапса производится в 5 раз меньше. В России соя в производстве масла занимает второе место после подсолнечника. Семена сои содержат в среднем 20% масла, которое легко рафинируется, гидрогенизируется и дает жидкие и твердые высококачественные пищевые и технические масла [32].

Соевое масло представляет собой концентрированный источник энергии (калорий), хорошо усвояемый, имеющий в своем составе большое количество полиненасыщенных жирных кислот, таких как линолевая и линоленовая, объединенных под общим названием витамина F. Эти кислоты являются не заменимыми, они не могут быть синтезированы в организме человека и должны поступать с пищей. Витамин F способен снизить уровень холестерина в крови и предотвратить развитие атеросклероза, обладает антиаритмическим и кардиопротекторным действием благодаря своей способности разжижать кровь и снижать давление. Витамин F еще называют «витамином красоты» из-за его благотворного влияния на эластичность и упругость кожи и здоровье волос, помогает сжигать насыщенные жиры в организме, тем самым, способствуя снижению массы тела. Кроме этого, соевое масло содержит природный антиоксидант, представленный витамином Е, Энергетическая ценность соевого масла составляет 9 ккал/г или 120 ккал на 1 столовую ложку (14 г).

Национальный Исследовательский Совет, ФАО и Всемирная организация здравоохранения рекомендуют, чтобы 24% килокалорий поступало в виде незаменимых жирных кислот. Столовая ложка соевого масла (14 г) обеспечивает дневную потребность здорового ребенка или взрослого человека в незаменимых жирных кислот.

Масло необходимо для организма человека: оно представляет собой важный источник энергии; является носителем жирорастворимых витаминов (A, D, Е, К), способствующих нормальному обмену веществ; служит структурным элементов клетки; будучи плохим проводником тепла, предохраняет организм от переохлаждения, ударов, выполняет защитную роль для кожи [31].

Масло сои, как компонент пищевых продуктов, обладает определенными свойствами, которые необходимо учитывать и использовать в пищевых технологиях. К таким свойствам относятся следующие:

Характеристика жирных кислот, природные источники и способы их получения

... Жирные кислоты можно условно поделить на низшие (до семи атомов углерода), средние (восемь — двенадцать атомов углерода) и высшие (более двенадцати атомов углерода). Карбоновые кислоты начиная с масляной кислоты (С4) считаются жирными, ... ЭЖК в организме напрямую зависит от того, сколько жиров и масел съедает человек. Жирные кислоты - это основные строительные блоки не только в жирах, содержащихся ...

- масло в воде нерастворимо, но растворимо в органических растворителях. Это свойство используется при получении соевого масла экстракционным способом;

-

при нагревании под давлением масло расщепляется на глицерин и соответствующие жирные кислоты. В присутствии щелочи эта реакция идет при нормальном давлении с образованием жирных кислот;

-

масло в присутствии поверхностно-активных веществ (эмульгаторов) способно образовывать стойкие эмульсии. Это свойство используется при производстве майонеза и маргарина;

масло хорошо растворяет в себе многие органические вещества, в том числе и ароматические;

в результате гидрогенизации (насыщения водородом полиненасыщенных жирных кислот) масло может переходить из жидкого состояния в твердое.

Использование соевого масла многосторонне. В качестве пищевого масла оно обладает несравненными достоинствами — имеет абсолютно нейтральный вкус [28].

1.0бзор литературы

[Электронный ресурс]//URL: https://inzhpro.ru/diplomnaya/tehnologiya-proizvodstva-tofu/

1.1 Современное состояние и перспективы развития отрасли

Пищевая и перерабатывающая промышленность — одно из приоритетных направлений экономики России. На долю масложировой промышленности приходится примерно 15% всей продукции пищевой промышленности, а также 3% основных производственных фондов и около 6% численности работающих.

Основной подотраслью масложировой промышленности является маслодобывающая, которая осуществляет производство растительных масел. Дополнительная продукция получается из обезжиренных семян — белки кормовые (шроты) и белки пищевого назначения (изоляты и концентраты).

Все остальные подотрасли масложировой промышленности (мыловаренная, маргариновая, гидрогенизационная и др.) занимаются переработкой полученного масла (выпуская мыла и моющие средства, жирные кислоты и глицерин, маргарин, кулинарный жир, майонез и др.).

Основной вид масличного сырья — семена сои (в 1998-99 гг. всего произведено 158,7 млн т сои — это 53% от общего производства масличных семян, мировое производство семян подсолнечника составило 27,1 млн т, т.е. 9%).

В Европе широко распространены семена рапса. В тропических районах мира много производят оливкового и пальмового масла [13].

Создание промышленных технологий производства масла и концентрированных белковых продуктов из сои — одно из основных направлений в работе по увеличению ресурсов продовольствия и кормов, совершенствованию структуры питания населения во всем мире. Первостепенное значение сои в данном процессе обусловлено

- доступность сырья — ежегодно возобновляемый ресурс (посевы сои в мире занимают более 70 млн га, общий объём производства семян составляет около 160 млн т);

-

соевые семена — источник самого дешевого белка (в 10-12 раз дешевле животного);

уникальный химический состав семян сои, обеспечивающий безотходное производство, высокую рентабельность промышленной переработки;

высокая биологическая и пищевая ценность и хорошие функциональные свойства белковых продуктов и масла;

- большой исторический опыт использования продуктов переработки сои в питании.

Соевое масло обладает высокими качествами, позволяющими использовать его в гражданской и военной промышленности. Из лецитиновой фракции не переработанного соевого масла производят эмульгаторы, краски, чернила, лаки, мыло, резиновые изделия, различные косметические препараты и т.д. Своеобразие белка сои также широко используется во многих отраслях промышленности: из него получают ценные пластмассы, ткани, искусственную шерсть и др. Значение сои как технической культуры возрастает с совершенствованием приемов промышленной переработки и увеличением ассортимента производимых товаров [28].

0

1.2 Характеристика сои

Соя культурная (рис 1 и приложение 3) (Glicine hispida Maxim.) — однолетнее растение семейства бобовые (Fabaceae).

Корневая система стержневая, хорошо развита. Стебель высотой от 20 см у карликовых форм до 2 м у высокорослых, грубый или нежный, тонкий или толстый, прямой или полегающий, покрыт волосками или гладкий. Листья  сложные, тройчатые, различной формы, от яйцевидной до узколанцетавидйой, имеют буроватое, жёлтое или серое опушение. У созревших растений листья не опадают. Цветки мелкие, собраны в кистеобразные пазушные соцветия, венчик белый или фиолетовый. Бобы крупные, при созревании не растрескиваются, длиной 2-6 см, шириной 0,5-1,5 см. семена средние или крупные, округлые или овальные, различной окраски, от светло-желтых до чёрных, одноцветные или мозаичные. Масса 1000 семян 150-200 г. Культура самоопыляющаяся.[28]

сложные, тройчатые, различной формы, от яйцевидной до узколанцетавидйой, имеют буроватое, жёлтое или серое опушение. У созревших растений листья не опадают. Цветки мелкие, собраны в кистеобразные пазушные соцветия, венчик белый или фиолетовый. Бобы крупные, при созревании не растрескиваются, длиной 2-6 см, шириной 0,5-1,5 см. семена средние или крупные, округлые или овальные, различной окраски, от светло-желтых до чёрных, одноцветные или мозаичные. Масса 1000 семян 150-200 г. Культура самоопыляющаяся.[28]

Таблица 1 — Химический состав семян дикой и культурной сои (в % на сухое вещество)[28]

|

Соя |

Белок |

Масло |

Безазотистые экстрактивные вещества |

Клетчатка |

||||

|

Мин |

Макс |

Мин |

Макс. |

Мин. |

Макс. |

Мин |

Макс |

|

|

Дикая |

37,3 |

45 |

8,8 |

11,6 |

24,3 |

26,7 |

9.3 |

10.3 |

|

Культурная |

29 |

58 |

14 |

27 |

19,3 |

32,6 |

2,8 |

6-3 |

J.U

Таблица 2 — Питательная ценность частей семени сои [28]

|

Части семени |

% соотношения |

Белки |

Масло |

Зола |

|

Целое семя |

100 |

40,2 |

18,8 |

4,4 |

|

Семядоли |

90 |

41.3 |

20,7 |

4,3 |

|

Зародыш |

2 |

36,9 |

10,4 |

4,0 |

|

Семенная оболочка |

8 |

7,0 |

0,6 |

3,8 |

Содержание белка в семенах сои колеблется от 27 до 68%. Белки сои, в отличие от многих растительных белков, являются полноценными и дают человеку и животным все аминокислоты, которые играют роль строительного материала в процессе развития клеток и обмена веществ в организме. По качественному составу они ближе всего подходят к белкам мяса, яиц, молока. Соя является единственной культурой, использование которой в небольших количествах (150-260 г) может удовлетворить суточную потребность человека во всех аминокислотах при отсутствии других источников белка в рационе [27].

Сою можно рассматривать одновременно как древнюю и суперсовременную культуру. Более 5 тысяч лет её употребляют в пищу в странах Востока: в Китае, Корее и Японии, в Индокитае. Наиболее распространены такие продукты, как соевый соус, каша, молоко, сыр. Несмотря на большой исторический опыт использования сои в пищу, ассортимент изготовляемых из неё продуктов долгое время был примитивен и довольно ограничен. Лишь в XX веке, благодаря ученым-биологам, люди узнали о характерных особенностях сои — о великолепной комбинации в ней жирных кислот и высокоценного белка. Новые технические и технологические возможности позволили реализовать уникальные особенности сои [28].

1.3 Ресурсы и урожайность сои в Амурской области

Амурская область (рис.4 ) — самый северный регион возделывания сои. На территории области выделены гидротермические районы, которые охватывают пять агроклиматических зон, в трех из которых возделывают сою. Первая зона — южная лесостепная, расположена в основном на Зейско-Бурейской равнине. Это наиболее благоприятная зона для возделывания всех сельскохозяйственных культур. Здесь производят свыше 50% валовой продукции сельского хозяйства области, в том числе 75-80% сои. Вторая зона — центральная, где производят до 40% валовой сельскохозяйственной продукции, в том числе до 22% сои. Третья зона — северная, или Амуро-Зейская притаежная. Эта зона островной, многолетней мерзлоты, здесь производят до 10 % валовой продукции сельского хозяйства, в том числе 2% сои. Северной границей возможного распространения сои с учетом необходимого минимума тепла следует считать Зейский район, где сумма активных температур в течение вегетационного периода составляет 1748°С (средние многолетние данные).

Избежать отрицательного действия на урожайность сои осенних ранних заморозков в отдельные годы и низких положительных температур позволяет внедрение ультраскороспелых сортов, продолжительность вегетации которых не превышает 85-90 дней.

В настоящее время в Амурской области районированы сорта ВНИИС-1, Октябрь 70, Смена, Рассвет, Закат, Соната, Соер 4, Луч надежды, Грибская кормовая, Даурия, Гармония. Перечисленный сортимент возделывается далеко не в равных долях. Например, Соната, Смена и ВНИИС 1 занимают значительную площадь соевого поля. В хозяйствах, как правило, возделывают один из сортов, что противоречит требованиям интенсивного соеводства и является одной из важных причин недобора урожая.

Прогрессивная практика выращивания сои свидетельствует, что производству нужны сорта разной спелости, причем по каждой группе спелости должно быть районировано не менее двух сортов. Это позволит

полнее использовать местные природные ресурсы, получать устойчивые урожаи в разные по метеоусловиям годы, быстрее осуществлять замену устаревших сортов и ускорить размножение новых.

По агроклиматическим условиям южные районы наиболее благоприятны для возделывания не только ультраскороспелых и скороспелых сортов с периодом вегетации 85-99 дней (Смена, Рассвет), но и средне- и позднеспелых с периодом вегетации 100-115 д. (ВНИИС 1, Октябрь 70 и др.), причем позднеспелые сорта характеризуются наибольшей продуктивностью [33].

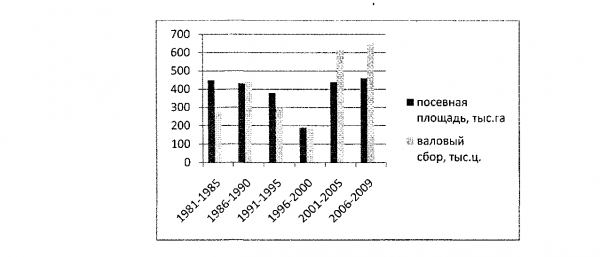

Рис 2 Динамика развития соеводства в Амурской области (площадь, валовый сбор) [28].

Таблица 3 — Урожайность сои в Амурской области за 2007 — 2009 гг [33]

|

Года |

Урожайность сои, ц/га |

|||

|

Благовещенский р-н |

Октябрьский р-н |

Ивановский р-н |

Завитинский р-н |

|

|

2007 год |

10,2 |

8,8 |

8,4 |

9,5 |

|

2008 год |

10,6 |

9,8 |

10,1 |

10.4 |

|

2009 год |

13,6 |

11,6 |

12,7 |

11,4 |

За последние годы, по данным ГСУ, урожайность познеспелых сортов (Октябрь 70 и Даурия) составила 30,4-39,2 ц/га, а скоро- и среднеспелых (Соната, Смена, Луч надежды, ВНИИС 1) —27 ц/га [33].

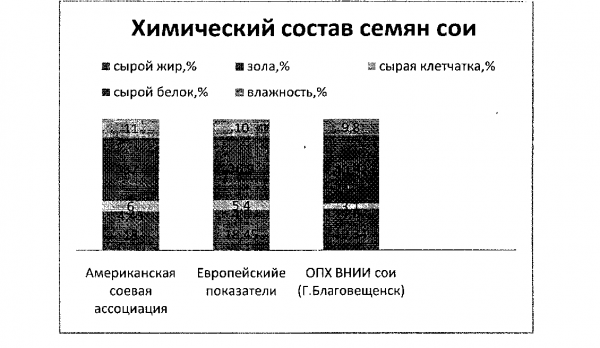

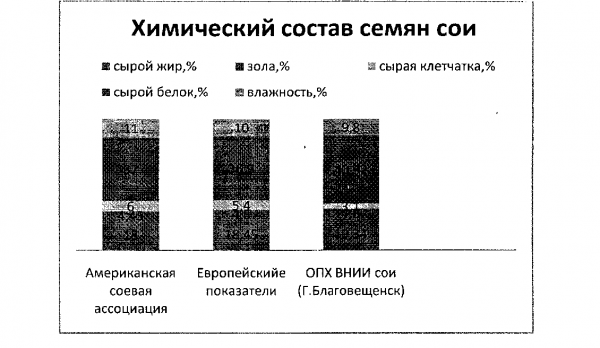

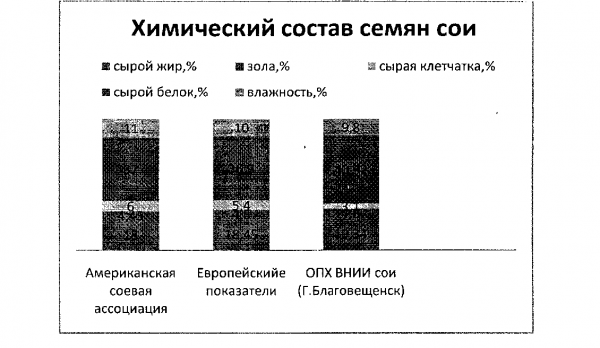

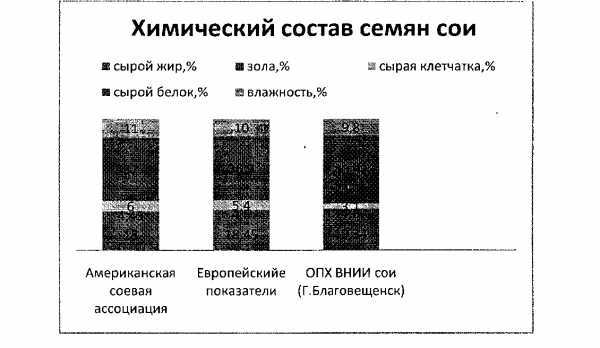

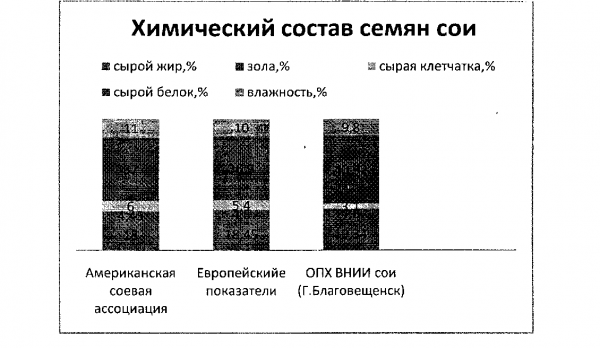

Соя в Дальневосточном регионе имеет природный генетический код, возделывается в экологически благоприятной зоне, получаемые семена сои являются экологически чистыми, имеют повышенное содержание белка и масла по сравнению с данными качественного состава американской и европейской сои (рис 3).

Рис 3 Химический состав семян сои (среднестатистические данные)[28]

Проанализировав диаграмму можно сказать, что по содержанию сырого жира в сое дальневосточной в сравнении с американской и европейской соей большой разницы нет, но преимущество имеет соя дальневосточная. Содержание сырой клетчатки в сое дальневосточной в 2 раза ниже, чем в сое американской. По содержанию белка соя дальневосточная имеет преимущество по сравнению с американской и европейской соей. Шрот и жмых будет более качественный из дальневосточной сои. По остальным показателям (по содержанию золы и влажности) большой разницы нет в сравнении с американской и европейской соей.

1.4 Виды переработки сои

Все виды переработки сои, накопленные мировым опытом, по сложности технологических процессов можно разделить на 4 группы:

1 .Простейшие (первичные) технологии 2.Технология получения масла 3.Производство соевой муки 4.Глубокая переработка сои.

Первичная переработка сои — это классические восточно-азиатские способы получения цельносоевых продуктов — салатов, молока, сыра, соуса и т.п. Самая древняя технология переработки сои — китайская, применяемая для изготовления соевого молока, сыра (тофу).

Она очень проста: бобы замачивают на ночь, после чего размалывают на жерновах в холодной воде, отделяют нерастворимую часть путем фильтрации и варят. Основной получаемый продукт — творожистый сыроподобный тофу с сильно выраженной, специфической травянисто-бобовой вкусоароматикой. Этот способ применим в домашних условиях, он широко используется народами восточноазиатских государств и сегодня. Освоена и его промышленная технология. Первичная переработка дает базовые соевые продукты, которые могут быть использованы как для прямого использования, так и для последующей переработки. Таковыми традиционно являются:

Пищевая соевая основа — самый дешевый соевый продукт, нашедший широкое применение в питании человека. Она вырабатывается как из семян сои, так и из полножирной соевой муки, представляет собой водную эмульсию веществ и микроэлементов, входящих в состав соевых бобов. Это сладковатая жидкость со слабовыраженным соевым привкусом, без запаха, бело-кремового цвета. Специальная обработка позволяет инактивировать антипитательные вещества (уреазу, ингибиторы трипсина и др.), содержащиеся в соевых бобах.

Пищевая соевая основа может быть использована:

Окара (пищевой соевый обогатитель) представляет собой твердый, нерастворимый однородный осадок светло-желтого цвета, без запаха, со слабо выраженным соевым привкусом, получаемый при очистке соевой суспензии в процессе производства соевой пищевой основы. Окара применяется при производстве различных пищевых продуктов в качестве: основы для производства соевой пасты и соевой икры; добавок в пищевые полуфабрикаты (мясные, рыбные, овощные и т.д.); добавок в кулинарные изделия. Технология производства масла

Масло извлекают следующими способами: механическим, в основе которого лежит прессование измельченного сырья, и химическим экстрационным, при котором специально подготовленное сырье обрабатывают органическими растворителями.

Масло из сои получают:

1)методом прессования;

2)путем последовательного извлечения: сначала прессовым способом, при котором выделяется примерно 80% всего масла, а затем экстракционным, с помощью которого извлекают остальное масло;

3)путем однократного извлечения его из семян методом экстракции — этот способ получил название прямой экстракции.

Современная технологическая схема получения соевого масла существенно упрощается при прямой экстракции: в этом случае исключаются операции предварительного прессования.

Остающиеся после отделения масла жмых (после прессования) и шрот (после экстракции) обладают высокой биологической ценностью, их используют для получения пищевых и кормовых белков.

Технология получения соевой муки

Мука представляет собой мелкодисперсный порошок светло-желтого цвета, размером от 5 до 120 мкм: Получают из семян, жмыха, шрота и белого лепестка. В промышленных масштабах производят полножирную и полуобезжиренную соевую муку. Используется в процессах производства различных пищевых и диетических соевых продуктов.

Глубокая переработка сои

Это переработка семян сои одновременно на рафинированное масло, лецитин, пищевые высококонцентрированные белки, высококачественные корма, биологически активные препараты, выделение витаминов и побочных продуктов. На предприятиях глубокой переработки применяются экологически чистые безотходные технологии, выпускается разнообразный ассортимент высококачественных пищевых продуктов. В настоящее время она освоена в большинстве развитых стран: США, Японии, Бельгии, Дании, Нидерландах, Германии и др. [28].

2.Характеристика предприятия 2.1.Структура предприятия

существующего предприятия масложировой промышленности

Предприятия по производству растительных масел включают в себя:

1)сырьевой участок производства. Как правило, сырьевой участок представляет собой элеваторно-складское помещение, задачи которого заключаются в оценке каждой прибывающей партии масличных семян по массе и по качеству, их хранение и снабжение основного производства масличными семенами без задержек;

2)подготовительный цех (участок) — обрушивание, отделение оболочки и измельчение семян;

3)прессовой цех — прессование семян;

4)экстракционный цех;

5)цех по очистке масла (гидратация, рафинация, дезодорация); 6)фасовочный цех — расфасовка масла в мелкую тару; 7)склад готовой продукции;

8)склад вспомогательных материалов (этикетки, бутылки и т.п.);

9)элеватор для хранения шрота. Он должен обеспечивать прием, взвешивание поступающего шрота, отделение металлопримесей, размещение для хранения, хранение, контроль температуры хранящегося шрота, перемещение шрота (в том числе и для снижения температуры шрота).

10)кабинет директора предприятия;

1 ^производственная лаборатория;

12)кабинет заведующей лабораторией;

13)подсобно-вспомогательные помещения.

При формировании технологических процессов в производственные структурные подразделения следует исходить из

- цехи основного производства создаются при наличии не менее ста рабочих, при меньшей численности создаются участки;

- вспомогательные цехи (паросиловой, электроцех, ремонтно-механический, очистные сооружения сточных вод и др.) формируются при численности 30-50 человек в зависимости от технической оснащенности и сложности основного производства.

Бесцеховая организация» производства рекомендуется для маслоэкстракционных заводов суточной мощностью переработки масличных семян до 200 т, маслопрессовых заводов суточной мощностью переработки масличных семян до 200 т, для заводов, входящих в состав комбинатов [5].

проектируемого предприятия

Предприятие по производству соевого масла включает в себя: 1)сырьевой участок производства;

2)подготовительный цех (участок) — обрушивание, отделение оболочки и измельчение семян;

3)прессовой цех — прессование семян;

4)цех по очистке масла (гидратация, рафинация, дезодорация); 5)фасовочный цех — расфасовка масла в мелкую тару; 6)склад готовой продукции:

7)склад вспомогательных материалов (этикетки, бутылки и т.п.); 8)кабинет директора предприятия; ^производственная лаборатория; 10)кабинет заведующей лабораторией; 11)подсобно-вспомогательные помещения.

2.3.Ассортимент выпускаемой продукции

На предприятиях масложировой промышленности в зависимости от способа обработки и показателей качества соевое масло вырабатывают следующие виды и сорта соевого масла:

Таблица 4 — Виды и сорта соевого масла

|

Вид масла |

Сорт масла |

|

Масло соевое гидратированное |

Первый, второй |

|

Масло соевое рафинированное |

Без сорта |

|

Масло соевое рафинированное отбеленное |

Без сорта |

|

Масло соевое рафинированное дезодорированное |

Без сорта |

Для торговой сети и предприятий общественного питания предназначается соевое масло: гидратированное первого сорта (прессовое); рафинированное неотбеленное (прессовое); рафинированное дезодорированное [Приложение 2].

S X

п

о

ч

S

с И

и к

S

н к

S

о, с

в* с

S

2

>>

оа

н

о

>?> о

« X

I CS

ч

и о

U

о

03

о о

С5 S Я

а-

ч о

nQ в н «

С5 4> В» X

ы »

о и

аг вг

я ?

2 ч ч о

о я

Я X

о©1

С/

S S

о

ч

S

а И

s я н к

S

с

ч; о а в

о

§

а»

>>

а

в

н

ы

о О

а.

В

03

аз сз Ч

я о

U

о

03

а» о

№ S В о 3″

ч о в

я §

и

«

О

о

?Г S

‘— о ч о

н

Обоснование технологической схемы производства соевого масла на существующем предприятии

1.Прием и подготовка семян к хранению

Семена автомобильным и железнодорожным транспортом поступают на предприятие, где организуется отбор проб для лабораторного анализа в целях определения влажности и засоренности семян в соответствии с ограничительными нормами, предусмотренными ГОСТом (табл.5).

Поставка семян с превышение ограничительных норм приводит к их быстрой порче, что требует дополнительных затрат на очистку и сушку семян.

Таблица 5 — Влажность семян сои, %

|

Масличная культура |

Семена |

|||

|

сухие |

средней сухости |

влажные |

сырые |

|

|

Соя |

Не более 12 |

Свыше 12 не более 14 |

Свыше 14… не более 16 |

Свыше 16 |

Таблица 6 — Содержание в семенах примесей

|

Масличная культура |

Примесь |

Семена |

||

|

чистые |

средней чистоты |

сорные |

||

|

Соя |

Сорная |

До 2 включительно |

Свыше 2…. не более 3 |

Свыше 3 |

|

Масличная |

До 6 включительно |

Свыше 6…. не более 10 |

Свыше 10 |

[17]

Очистка семян от примесей.

Очистку семян от примесей производят на очистительных машинах -сепараторах, аспираторах, камнеотборниках, используя следующие методы: разделение семенной массы по размерам путем просеивания через сита с отверстиями разных размеров и формы. При просеивании получают две фракции: проход (часть, проходящая через отверстия) и сход (часть, оставшаяся на сите); разделение семенной массы по аэродинамическим свойствам путем продувки слоя семян воздухом; разделение металлопримесей и семян по ферромагнитным свойствам.

Кондиционирование семян по влажности., Хранение семян

2.Подготовка семян к извлечению масла

Эта подготовка предусматривает очистку семян от примесей, калибрование семян по размерам, кондиционирование семян по влажности, аналогичные соответствующим операциям перед закладкой семян на хранение; обрушивание семян; разделение рушанки на фракции; измельчение ядра.

Обрушивание семян и отделение ядра от оболочки.

Обрушивание — разрушение оболочек масличных семян путем механического воздействия. Семена сои перед отделением оболочки подвергают дроблению на вальцовых станках.

В результате обрушивания семян получают рушанку, представляющую собой смесь нескольких фракций: целых семян — целяка, частично необрушенных семян — недоруша, целого ядра, половинок ядра, разрушенного ядра — сечки, масличной пыли и лузги (оболочки подсолнечника, у хлопчатника — шелуха).

Рушанку разделяют на ядро и лузгу. Для этого используют аспирационные семеновейки, для разделения дробленки сои — сепараторы Граностар воздушно-ситового типа [17].

Отделение оболочек от ядр имеет большое значение. При этом повышается качество масла, так как в него не переходят липиды оболочек, содержащие большое количество сопутствующих веществ; повышается производительность оборудования; уменьшаются потери масла с лузгой за счет замасливания.

Измельчение ядра.

З.Извлечение масла

Извлечение масла производят двумя способами: прессованием и экстракцией. На основе этих двух способов разработаны следующие технологические схемы производства растительных масел: однократное прессование; двукратное прессование — извлечение масла путем предварительного отжима — форпрессования с последующим окончательным отжимом — экспеллированием; холодное прессование — извлечение масла из сырья без предварительной влаготепловой обработки; форпрессование -экстракция — предварительное обезжиривание масла путем форпрессования с последующим его извлечением путем экстракции бензином; прямая экстракция — экстракция растворителем без предварительного обезжиривания.

Влаготепловая обработка мятки — жарение. Для эффективного извлечения масла из мятки проводят влаготепловую обработку при непрерывном и тщательном перемешивании. В производственных условиях процесс влаготепловой обработки состоит из двух этапов:

1-й этап — увлажнение мятки и подогрев в аппаратах для предварительной влаготепловой обработки мятки — инактиваторах или пропарочно-увлажнительных шнеках. Мятку нагревают до температуры 80-85 «С с одновременным увлажнением водой или острым паром. При этом происходят избирательное смачивание и уменьшение энергии связи масла с нелипидной частью семян на поверхности мятки

2-й этап — высушивание и нагрев увлажненной мятки в жаровнях различных конструкций. При этом изменяются физические свойства масла -уменьшаются вязкость, плотность и поверхностное натяжение. Материал, получаемый в результате жарения, называется мезгой.

Отжим масла однократным прессованием.

4.Рафинацня масел

Это процесс очистки масел от сопутствующих примесей. К примесям относятся следующие группы веществ: сопутствующие триглицеридам вещества, переходящие из доброкачественного сырья в масло в процессе извлечения; вещества, образующиеся в результате химических реакций при извлечении и хранении жира; собственно примеси — минеральные примеси, частицы мезги или шрота, остатки растворителя или мыла.

Помимо нежелательных примесей из масел при рафинации удаляются и полезные для организма вещества: жирорастворимые витамины, фосфатиды, незаменимые полиненасыщенные жирные кислоты.

Рафинированные жиры легче подвергаются окислительной порче, так как из них удаляются естественные антиокислители — фосфатиды и токоферолы. Поэтому рафинацию стремятся проводить таким образом, чтобы при максимальном извлечении нежелательных примесей сохранить полезные вещества.

Все методы рафинации делятся на: физические — отстаивание, центрифугирование, фильтрация, которые используются для удаления механических частиц и коллоидно-растворенных веществ; химические -сернокислая и щелочная рафинация, гидратация, удаление госсипола, которые применяются для удаления примесей, образующих в маслах истинные или коллоидные растворы с участием удаляемых веществ в химических реакциях; физико-химические — отбеливание, дезодорация, вымораживание, которые используются для удаления примесей, образующих в маслах истинные растворы без химического изменения самих веществ.

Физические методы.

Отстаивание — это процесс естественного осаждения частиц, находящихся во взвешенном состоянии в жидкой среде, под действием силы тяжести. При длительном отстаиваний масла происходит выделение из него части коллоидно-растворенных веществ — фосфолипидов, слизей, белков за счет их коагуляции. Масло после отделения осадка становится прозрачным. На промышленных предприятиях для отстаивания применяются механизированные двойные гущеловушки с электромеханическими вибраторами.

Центрифугирование — процесс разделения неоднородных систем под действием центробежных сил. В промышленности применяют корзиночные, тарельчатые, трубчатые центрифуги, например, горизонтальную осадительную центрифугу непрерывного действия НОГШ-325, сепаратор А1-МСП. Для разделения тонких систем используют скоростные центрифуги: разделительные — для разделения двух несмешивающихся фаз (вода-жир) и осветляющие — для выделения из жидкостей тонкодисперсных механических примесей.

Фильтрация — процесс разделения неоднородных систем с помощью пористой перегородки, которая задерживает твердые частицы, а пропускает жидкость и газ. Форпрессовое и экспеллерное масла подвергают фильтрации дважды. Сначала проводят горячую фильтрацию при температуре 50-55 °С для удаления механических примесей и отчасти фосфатидов. Затем -холодную фильтрацию при температуре 20-25 °С для коагуляции мелких частиц фосфатидов.

В промышленности используют фильтр-прессы, состоящие из 15-50 вертикально расположенных фильтрующих ячеек, находящихся на одной общей горизонтальной станине. В ячейке находится фильтровальная ткань, которая постепенно забивается осадком, называемым фузом. Фуз используют для получения масла экстракционным способом, фосфатидов, а остаток — в мыловарение. [10]

Химические методы.

В целом гидратация сводится к тому, что масло нагревается до определенной температуры (подсолнечное и арахисовое — до 45…50 °С), смешивается с водой или барботируется острым паром, выдерживается для образования хлопьев с последующим отделением масла от осадка.

В результате гидратации получают пищевое масло, пищевой и кормовой фосфатидные концентраты, масло для дальнейшей рафинации.

Щелочная рафинация — обработка масла щелочью с целью выведения избыточного количества свободных жирных кислот. В процессе нейтрализации образуются соли жирных кислот — мыла. Мыла нерастворимы в нейтральном жире и образуют осадок — соапсток. Мыло обладает высокой адсорбирующей способностью, благодаря которой из жира удаляются пигменты, белки, слизи, механические примеси. Соапсток удаляется отстаиванием или центрифугированием.

В результате щелочной рафинации уменьшается содержание свободных жирных кислот жиры осветляются, удаляются механические примеси. В маслах, рафинированных щелочью, наличие осадка не допускается.

Физико-химические методы.

Дезодорация — процесс отгонки из жира летучих веществ, сообщающих ему вкус и запах: углеводородов, альдегидов, спиртов, низкомолекулярных жирных кислот, эфиров и др. Дезодорацию проводят для получения обезличенного масла, необходимого в маргариновом, майонезном, консервном производствах.

Процесс дезодорации основан на разнице температуры испарения ароматических веществ и самих масел.

В промышленности используют способы периодического и непрерывного действия дезодорации жира.

Периодический способ. Основным методом дезодорации является отгонка вкусоароматических веществ в токе водяного пара — дистилляция. Профильтрованные жиры помещают в специальные аппараты-дезодораторы, добавляют лимонную кислоту для повышения стойкости к окислению. Жир нагревают до 170°С и под вакуумом с острым паром температурой 250-350°С отгоняют вкусоароматические вещества.

Непрерывные способы дезодорации жира осуществляются как на отечественных, так и импортных установках[27].

5.Розлив и укупорка

Соевое масло выпускает фасованным и нефасованным. Соевое масло фасуют:

-в бутылки из окрашенных и неокрашенных полимерных материалов, разрешенных к применению органами Госсанэпиднадзора массой нетто 470, 575 и 1000 г.

— в стеклянные бутылки по ГОСТ 10117.1, ГОСТ 10117.2, типов IX и XVI массой нетто 500 и 700 г.[Приложение 2]

Допустимые отклонения от массы нетто, г:

±10 — при фасовании 1000 г;

±5 — при фасовании от 470 до 700 г включительно.

Бутылки из полимерных материалов укупоривают колпачками из полиэтилена высокого давления низкой плотности по нормативному документу или заваривают.

Срок хранения рафинированного дезодорированного масла до розлива в бутылки не должен превышать 1 мес. [Приложение 2] б.Упаковка

Бутылки с соевым маслом упаковывают в деревянные многооборотные ящики по ГОСТ 11354 и пластмассовые многооборотные ящики для бутылок.

Бутылки из полимерных материалов упаковывают также в ящики из гофрированного картона по ГОСТ 13516.

Для местной реализации допускается упаковывание бутылок в проволочные многооборотные ящики, а также в тару-оборудование по ГОСТ 24831.

Применение других видов упаковок, разрешенных органами санэпиднадзора для растительных масел, не является браковочным фактором. При этом маркировка таких упаковок должна соответствовать требованиям ГОСТ 7825-96.[Приложение 2]

7.Маркировка

На каждую бутылку с соевым маслом должна быть наклеена красочно оформленная этикетка, на которую наносят маркировку, содержащую:

— наименование предприятия-изготовителя, его местонахождения и его товарный знак;

-

вид и сорт масла;

-

гарантийный срок хранения;

-

массу нетто, г;

-

дату розлива;

— калорийность 100 г масла (рафинированного — 899 ккал, гидратированного — 898 ккал);

-

срок годности (для России);

-

информацию о сертификации;

-

обозначение стандарта.

Маркировку способом тиснения или с помощью излучения импульсно-периодического лазера наносят непосредственно на бутылку из полимерных материалов.

Дату розлива соевого масла проставляют компостером на этикетке, тиснением на колпачке, лазером или любым другим способом, обеспечивающим четкое его обозначение.

На каждую упаковочную единицу с маслом дополнительно наносят маркировку, характеризующую продукцию:

— наименование предприятия-изготовителя, его местонахождение и его товарный знак;

— вид и сорт масла;

— количество бутылок в единице упаковки или массу нетто для нефасованного масла;

-

дату налива для бочек и фляг или дату розлива для бутылок;

-

срок годности (для России);

-

информацию о сертификации;

-

обозначение стандарта.

При упаковывании бутылок в открытые ящики маркировка ящиков не производится.

Транспортная маркировка грузов — по ГОСТ 14912 с нанесением манипуляционных знаков «Беречь от нагрева», «Беречь от влаги» и «Хрупкое. Осторожно» [Приложение 2].

8.Хранение

Соевое масло в бутылках должно храниться в закрытых затемненных помещениях.

Гарантийный срок хранения фасованного в бутылки соевого масла (со дня розлива): рафинированного дезодорированного — 1,5 мес; рафинированного неотбеленного (прессового) и гидратированного первого сорта (прессованного) — 3 мес. [Приложение 2]

Обоснование технологической схемы производства соевого масла на проектируемом предприятии

В основе предлагаемой технологии на проектируемом предприятии лежит процесс обезжиривания сои путем однократного окончательного отжима на прерывно действующем шнековом прессе. Типичным представителем таких шнек-прессов является масло-пресс МП-500, предназначенный для непрерывного отжима масла из семян подсолнечника, рапса, сои, арахиса, хлопка, льна, горчицы и т.д.

Такая схема получения соевого масла наиболее простая, так как исключается предварительная влаготепловая обработка сои. Соответственно сокращаются затраты на установку оборудования для проведения влаготепловой обработки и сокращается время на производство соевого масла.

В остальном технология производства соевого масла происходит аналогично как и на существующем предприятии по производству соевого масла (описанная ранее): приемка сырья, подготовка к хранению и хранение; подготовка к извлечению (обрушивание, отделение ядра от оболочки, измельчение); однократное прессование; рафинация масла; розлив и укупорка; маркировка и хранение [17].

З.З.Консервная тара

При производстве соевое масло в нашем случае масло фасуют в бутылки из полиэтилентерефталата для пищевых жидкостей.

В зависимости от метода изготовления бутылки из полиэтилентерефталата подразделяются на:

а) бутылки, изготовленные из гранулированного

полиэтилентерефталата;

б) бутылки, изготовленные методом выдувного формования из

преформ.

В зависимости от конструкции бутылки подразделяются на виды:

I — цилиндрические;

II — прямоугольные;

III — фигурные.

Тип венчика бутылки, основные размеры, вместимость, массу, предельно допустимые отклонения от установленных параметров и назначение бутылок устанавливают в нормативно-технической документации для конкретных видов продукции или указывают в чертежах.

Бутылки из полиэтилентерефталата изготавливают окрашенными или неокрашенными с учетом требований продукции, упаковываемой в них цвет бутылки оговаривают при заказе [Приложение 3].

Основные показатели бутылок должны соответствовать требованиям, цуказанным в таблице 7.

Таблица 7 — основные показатели качества бутылок из полиэтилентерефталата [Приложение 3]

|

Наименование показателя |

Требования |

|

1 |

2 |

|

1 .Внешний вид |

Внешние и внутренние поверхности бутылок должны быть чистыми, прозрачными, без следов смазки, сквозных отверстий, пузырей, грата и трещин |

|

2 .Геометрические размеры |

Контролируемые размеры должны соответствовать чертежам на конкретный вид изделий и образцам-эталонам, утвержденным в установленном порядке |

|

3.Толщина стенки |

Минимальную толщину стенки бутылок устанавливают для конкретного вида изделий в нормативным и технических документах |

|

4.Масса |

Масса бутылки должна соответствовать значению, указанному в нормативных и технических документах |

|

5.Вместимость |

Значения номинальной и полной вместимости бутылки должны соответствовать, указанным в нормативных и технических документах. Допустимые значения предельных отрицательных отклонений для номинальной и полной вместимости — по ГОСТ 8.579 |

|

6.Герметичность |

На фильтровальной бумаге не должно быть следов испытуемой жидкости |

|

7. Стойкость к горячей воде |

Бутылки должны сохранять внешний вид, не деформироваться и не растрескиваться при температуре (70±5)°С в течение 10-15 мин |

|

8.Химическая стойкость |

Бутылки должны быть стойкими к воздействию растворов. Раствор не должен окрашиваться, а изделия не должны деформироваться |

|

Продолжение таблицы 7 |

|

|

1 |

2 |

|

9.Прочность на удар при свободном падении |

Бутылки должны выдерживать не менее пяти падений без разрушения и течи |

|

Ю.Прочность при сжатии |

Бутылки должны выдерживать усилие при сжатии в осевом направлении, значение которого устанавливают в нормативных или технических документах для конкретных видов продукции |

|

11 .Органолептичес кий контроль |

Запах водной вытяжки — не более 1 балла. Привкус водной вытяжки не допускается. Изменение цвета и прозрачности водной вытяжки не допускаются. |

Бутылки должны соответствовать санитарно-гигиеническими требованиями, установленным Федеральной службой по надзору в сфере защиты прав потребителей и благополучия человека. Использование их по назначению допускается только при наличии санитарно-эпидемиологического заключения. Количество вредных химических веществ, выделяющихся в модельные среды должны соответствовать требованиям гигиенических нормативов [Приложение 3].

3.4.Продуктовый расчёт

3.4.1.Требования к качеству сырья и материалов

В настоящее время при поставках семян сои в России действует ГОСТ 17109-88 «Соя. Требования при заготовках и поставках». Он несколько уступает мировым стандартам.

Технические требования, предъявляемые к заготовляемой и поставляемой сое представлены в таблицах 8,9, 10

Таблица 8 — Базисные нормы, в соответствии с которыми производят расчет за заготовляемые семена сои [Приложение 1 ]

|

Наименование показателя |

Норма |

|

Влажность, % |

12,0 |

|

Сорная примесь, % |

2,0 |

|

Масличная примесь, % |

6,0 |

|

Зараженность вредителями |

Не допускается |

Таблица 10 — Ограничительные нормы для поставляемых семян сои [Приложение 1]

|

Наименование показателя |

Норма |

|

Влажность, %, не более |

18,0 |

|

Сорная и масличная примеси (суммарно), %, не более: |

15,0 |

|

в том числе сорная примесь |

5,0 |

|

в числе сорной примеси дурнишник |

3,0 |

|

в числе масличной примеси морозобойные семена сои |

10,0 |

|

Семена клещевины |

Не допускаются |

|

Не допускается, кроме |

|

|

Зараженность вредителями |

зараженности клещом не выше II степени |

Таблица 9 — Ограничительные нормы для заготовляемых семян сои [Приложение 1]

|

Наименование показателя |

Норма |

|

1 |

2 |

|

Влажность, %, не более |

12,0 |

|

Сорная и масличная примесь (суммарно), %, не более: |

15,0 |

|

в том числе сорная примесь |

3,0 |

|

в числе масличной примеси морозобойные семена сои |

10,0 |

|

Семена клещевины |

Не допускаются |

|

Зараженность вредителями |

Не допускается, кроме зараженности клещом не выше I степени |

Заготовляемые и поставляемые семена сои должны быть в здоровом негреющем состоянии, иметь форму, цвет и запах, свойственные нормальным семенам сои (без затхлого, плесневого и постороннего запахов).

Содержание токсичных элементов, микотоксинов и пестицидов в заготовляемых и поставляемых семенах сои не должно превышать допустимые уровни, установленные Медико-биологическими требованиями и санитарными нормами качества продовольственного сырья и пищевых продуктов в соответствии с СанПин 2.3.2.1078-2001 [Приложение 1].

Гигиенические требования к заготовляемым и поставляемым семенам сои указаны в таблице 11.

К основным семенам относят целые и поврежденные семена сои, по характеру повреждений и выполненности не относящиеся к сорной и (или) масличной примеси.

К сорной примеси относят:

-

весь проход через сито с отверстиями диаметром 3 мм;

-

в остатке на сите с отверстиями диаметром 3 мм;

-

минеральную примесь — комочки земли, камешки, гальку, шлак и

т.п.;

-

органическую примесь — части стеблей, листьев, створок бобов, семенные оболочки и т.п.;

-

семена всех дикорастущих растений;

-

семена всех других культурных растений, кроме подсолнечника;

-

испорченные семена сои с явно испорченным и (или) полностью изменившими цвет семядолями, а также семенами подсолнечника с ядром черного цвета.

К масличной примеси относят:

-

в остатке на сите с отверстиями диаметром 3 мм семена сои: битые и давленные независимо от характера и размера повреждений — в количестве 50% их массы;

-

изъеденные вредителями;

-

морозобойные — незрелые семена со сморщенной оболочкой, явно деформированные, с частично измененной вытянуто-продолговатой формой, тусклой поверхностью и серовато-зеленым цветом семядолей в разрезе;

-

недозрелые — щуплые и зеленые, с ярко выраженным зеленым цветом семядолей в разрезе;

-

проросшие — семена вышедшим наружу ростком и (или) корешком или с утраченным ростком и (или) корешком, но деформированные, с явно измененным цветом оболочки вследствие прорастания;

— поврежденные — с частично измененным цветом семядолей в результате сушки, самосогревания или поражения болезнями (загнившие, заплесневевшие).

К масличной примеси относятся также семена подсолнечника, целые и поврежденные, не относящиеся по характеру повреждений к сорной примеси [Приложение 1].

3.4.2.Расчёт массы 1 ТУБ консервов (5 ТУБ)

За весовую условную бутылку принята масса нетто продукции, равная 400 г. [14]

3.4.3.График поступления сырья на переработку

Таблица 11 — График поступления сырья

|

Наименование |

Сроки поступления сырья |

|||

|

сырья, сорта |

Август |

Сентябрь |

Октябрь |

|

|

Соя |

15— |

10 |

Для производства соевого масло необходимо использовать сорта с повышенным содержанием масла и высокими показателями его качества. В Амурской области к таким сортам относятся большинство сортов — Смена, ВНИИС-1 и другие.

Смена. Сорт выведен в 1961 г во ВНИИ сои, районирован в Амурской и Саратовской областях. Куст средней величины, 60-65 см. В семенах содержание масла колеблется от 17,6 до 21%, а сырого протеина — от 39,2 до 45%).

Сорт не полегает, пригоден к механизированному возделыванию, слабо поражается болезнями и вредителями.

Вегетационный период от всходов до полного созревания составляет 97 дней, с колебаниями от 93 до 101 дня. В условиях Амурской области сорт является стандартом в группе скороспелых сортов.

ВНИИС-1. Сорт выведен во ВНИИ сои, районирован в южной зоне Амурской области и в Поволжье. Куст высотой 70-75 см, стебель прямой, средневетвящийся. Семена содержат 20,8%) масла и 40,0-40,8%) сырого протеина. Продолжительность вегетационного периода от всходов до полного созревания в среднем составляет 102 дня. Сорт является стандартом в группе среднеспелых сортов.

Сорт не полегает, устойчив к растрескиванию бобов и осыпанию, пригоден к механизированному возделыванию, слабо поражается болезнями и вредителями, более устойчив к колебаниям гидротермического режима[28].

Таблица 12 — Режим работы линии по производству соевого масла 2009-2010 гг

|

Месяцы |

Недели |

1 смена |

2 смена |

Количество |

Количеств |

|

рабочих |

о рабочих |

||||

|

дней |

смен |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

август |

2 неделя |

3. |

3. |

5 |

10 |

|

3 неделя |

5 |

10 |

|||

|

4 неделя |

5 |

10 |

|||

|

5 неделя |

1 |

2 |

|||

|

сентябрь |

1 неделя |

4 |

8 |

||

|

2 неделя |

5 |

10 |

|||

|

3 неделя |

5 |

10 |

|||

|

4 неделя |

5 |

10 |

|||

|

5 неделя |

3 |

6 |

|||

|

октябрь |

1 неделя |

2 |

4 |

||

|

2 неделя |

5 |

10 |

|||

|

3 неделя |

5 |

10 |

|||

|

4 неделя |

5 |

10 |

|||

|

5 неделя |

5 |

10 |

|||

|

ноябрь |

2 неделя |

4 ноября |

выходной |

4 |

8 |

|

3 неделя |

5 |

10 |

|||

|

4 неделя |

5 |

10 |

|||

|

5 неделя |

5 |

10 |

|||

|

Санитарная |

обработка |

||||

|

декабрь |

1 неделя |

4 |

8 |

||

|

2 неделя |

5 |

10 |

|||

|

3 неделя |

5 |

10 |

|||

|

4 неделя |

5 |

10 |

|||

|

5 неделя |

31декабря |

выходной |

3 |

6 |

|

|

Продолжение таблицы 12 |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

январь |

2 неделя |

2 |

4 |

||

|

3 неделя |

5 |

10 |

|||

|

4 неделя |

5 |

10 |

3.4.4.Режим работы линии

|

5 неделя |

5 |

10 |

|||

|

февраль |

1 неделя |

5 |

10 |

||

|

2 неделя |

5 |

10 |

|||

|

3 неделя |

5 |

10 |

|||

|

4 неделя |

23 февраля |

выходной |

3 |

6 |

|

|

Санитар- |

уборка 1 |

||||

|

ная |

день |

||||

|

март |

1 неделя |

5 |

10 |

||

|

2 неделя |

|

8 |

|||

|

3 неделя |

5 |

10 |

|||

|

4 неделя |

• |

5 |

10 |

||

|

5 неделя |

3 |

6 |

|||

|

апрель |

1 неделя |

2 |

4 |

||

|

2 неделя |

5 |

10 |

|||

|

3 неделя |

5 |

10 |

|||

|

4 неделя |

5 |

10 |

|||

|

5 неделя |

5 |

10 |

|||

|

май |

2 неделя |

5 |

10 |

||

|

3 неделя |

5 |

10 |

|||

|

4 неделя |

5 |

10 |

|||

|

5 неделя |

5 |

10 |

|||

|

6 неделя |

31. |

31. |

1 |

2 |

|

|

Всего |

201 |

402 |

3.4.5.Расчет производительности линии

Расчет производительности линии по производству соевого масла 1.Суточная производительность линии определяется по формуле:

NcyT ^за д / ПС уТ ,

где NcyT — суточная производительность линии в ТУБ;

N3Ј m — заданная производительность линии по заданию (5000ТУБ);

псут — количество рабочих суток в сезон переработки.

NcyT = 5000/201 = 24,9 ТУБ/сут. 2.Сменная производительности линии определяется по формуле:

Nc m NC yT / nCM , где NCM — сменная производительность линии в ТУБ; Ncyx — суточная производительность линии в ТУБ; псм — количество рабочих смен в сутки.

NCM = 24,9/2 = 12,45 ТУБ/см. 3.Часовая производительность линии определяется по формуле:

N = N /т

II час i^cm ‘

где N4ac — часовая производительность линии в ТУБ; NCM — сменная производительность линии в ТУБ;

т — количество рабочих часов (при 8 часовой смене за минусом перерыва т=7).

N4ac = 12,45/7 = 1,78 ТУБ/час.

4.Часовая производительность линии в килограммах определяется по формуле:

М = N4ac х ттуб , где М — часовая производительность линии в кг; N4ac — часовая производительность линии в ТУБ; шхуб — масса одной ТУБы в кг.(для массовых учётных банок — 400 кг).

М= 1,78×400 = 712 кг.

5.Количество физических банок, выработанных на данной линии в час определяется по формуле:

к = мкг /мф ,

где К — количество физических банок, выработанных на данной линии

в час;

Мкг — масса продукции в кг, полученной по заданию линии;

Мф — масса содержимого одной физической банки.(1060гр. = 1,060 кг)

К = 712/1,060 = 671,7- 672 физических бутылок.

3.4.6.Нормы потерь и отходов по операциям при производстве соевого масла

Нормы потерь и отходов по операциям при производстве соевого масла

Итого: 950,8 — 14,3 =936,5 кг Потери сои составляют 6,5%.

Содержание масла в семенах сои 21%. Соответственно из 1000 кг сои может получится 210 кг соевого масла без учета потерь.

Таблица 14 — Нормы потерь масла по операциям при производстве соевого масла

Таблица 13 — Нормы потерь и отходов сои по операциям при производстве соевого масла

|

Наименование технологической операции |

Количество сырья, поступающего на операцию, кг |

Нормы потерь и отходов по операциям |

|

|

% |

кг |

||

|

1 |

‘ 2 |

3 |

4 |

|

Очистка от примеси |

1000 |

1,5 |

15 |

|

Обрушивание |

985 |

2,0 |

19,7 |

|

Просеивание |

965,3 |

1,5 |

14,5 |

|

Измельчение ядра |

950,8 |

1,5 |

14,3 |

|

Наименование технологической операции |

Количество сырья, поступающего на операцию, кг |

Нормы потерь и отходов по операциям |

|

|

% |

кг ! |

||

|

1 |

2 |

3 |

4 |

|

Прессование |

210 |

0,5 |

1Д |

|

Жмых |

208,9 |

2,0 |

4,2 |

|

Технологические потери |

204,7 |

1,0 |

2,05 |

|

Очистка масла |

202,6 |

0,5 |

1,01 |

|

Рафинация |

200,6 |

0,5 |

2,02 ! |

|

Розлив |

199,6 |

0,5 |

1,0 ! |

Итого = 199,6-1,0= 198,6 кг.

Общий выход готовой продукции составляет: 16%, так как 21 % общий выход соевого масла без учета потерь по операциям, а потери по операциям составляют 5%.

С учетом потерь на производство 1 тонны соевого масла необходимо заказать:

1000 кгх84%/100%> = 840 кг.

Соответственно заказать необходимо 1000+840 = 1840 кг сои с учетом потерь.

Определяем количество сои для производства соевого масла на 1 час работы линии:

Соя = 1840×712/1000 = 1300 кг/ч

Таким образом, на 1 час работы линии требуется 1300 кг сои.

3.4.7.График выпуска готовой продукции

Расчёт выпуска соевого масла в физических банках:

1 .Определяем количество физических банок, вырабатываемых в смену:

672 х 7 = 4704 ф.б.в смену;

2.Определяем количество физических банок в сутки: 4704×2 = 9408 ф.б.в сутки

3.Определяем количество физических банок в сезон: 5810×201 = 1891008 ф.б. в сезон 4.Определяем количество ТУБ в сезон: 24,9×201 =5004,9 ТУБ Таблица 14 — График выпуска соевого масла

|

Наименование готового продукта |

Выработано |

|||||||

|

В час |

В смену |

В сутки |

В сезон |

|||||

|

ТУБ |

ф.б. |

ТУБ |

ф.б. |

ТУБ |

ф.б. |

ТУБ |

ф.б. |

|

|

Соевое масло |

1,78 |

672 |

12,45 |

4704 |

24,9 |

9408 |

5004,9 |

1891008 |

3.4.8 Расчёт потребности в сырье и материалах

Расчёт основного и дополнительного сырья при производстве соевого масла:

1 .Находим часовую потребность сырья: 1300×0,71 =923 кг;

2.Находим сменную потребность сырья: 923×7 = 6461 кг;

3.Находим дневную сменную потребность сырья: 6461×2 = 12922 кг;

4.Находим сезонную потребность сырья: 12922×201 = 2597322 кг = 2597,3 т.

Таблица 15 — Потребность в сырье и материалах при производстве соевого масла

|

Наименование сырья и материалов |

Норма расходов на 1 т масла, кг |

Часовая производи тельность линии, т |

Максималь ная потребность в час, кг |

Потребность, т |

|

|

Сменная |

Годовая |

||||

|

Соя |

1300 |

0,71 |

923 |

6,5 |

2597,3 |

Расчёт вспомогательных материалов., Производим расчет количества бутылок с учетом брака при производстве соевого масла.

При производстве соевого масла учитывать % брака бутылок при раздуве — 1,5%.

Расчет количества бутылок в час с учетом брака:

672×1,5 = 10 шт.;

672+10 = 682 шт.вчас;

Расчет количества бутылок в смену с учетом брака

682×7 = 4774 шт в смену;

Расчет количества бутылок в сутки с учетом брака: 4774×2 = 9548 шт в сутки;

Расчет количества бутылок в сезон с учетом брака: 9548×201 = 1919148 шт. в сезон.

Производим расчёт количества этикеток с учётом брака при производстве соевого масла

Брак этикеток допускается до 3%.

Расчёт количества этикеток в час с учётом брака:

672хЗ%/100%=20 шт.

672+20=692 шт.в час

Расчёт количества этикеток в смену с учётом брака: 692×7=4844 шт. в смену;

Расчёт количества этикеток в сутки с учётом брака: 4844×2=9688 шт.в сутки;

Расчёт количества этикеток в сезон с учётом брака: 9688×25=1947288 шт.в сезон

Итак, для работы проектируемого цеха в течение сезона потребуется 2597,3 т сои, 1919148 шт. бутылок и 1947288 шт. этикеток.

Таблица 16 — Расчёт вспомогательных материалов для производства соевого масла

|

Наименование материалов |

Единицы измерения |

Расход |

|||

|

В час |

В смену |

В сутки |

В сезон |

||

|

Бутылки |

шт. |

682 |

4774 |

9548 |

1919148 |

|

Этикетки |

шт. |

692 |

4844 |

9688 |

1947288 |

|

СМ |

Т-205 |

МНП |

К4-УС2-А |

У 10-БН-30 |

МАПП 112 |

А1-БСФ-50 |

||

|

эинэьвневн |

»—| |

Для подъёма сои |

Для подъёма масла |

Для сушки сои |

Для сбора сои |

Для обрушивания ядер и отделения лузги от ядер |

Для отделения для очистки минеральных и органических примесей |

|

|

ВИНВЯОЕЧИЧШЭИ хнэипиффеоя |

О |

сп о» |

0,47 |

0,46 |

0,92 |

0,89 |

||

|

винвяоН^одо пиниНэ 0ЯХЭЭЬИ1Г0}[ |

On |

1—1 |

— |

— |

||||

|

Габариты, мм |

Bxoaiqg |

ОО |

1700 |

3385 |

1600 |

12000 |

2380 |

1300 |

|

вниаищ |

1212 |

сп On |

1270 |

2800 |

1180 |

о |

||

|

внии-^ |

чо |

4250 |

4280 |

3390 |

3500 |

2360 |

ю г- |

|

|

Производительность, т/ч |

(вв яээьихмвф) ВВМЭЭЬИШф |

0,923 |

сГ |

0,923 |

1 |

0,923 |

сп см On |

|

|

в вмээьинхэх |

сэ сп |

см |

О т |

1040 |

||||

|

винэйэшш вИинийд |

сп |

T-i |

T-i |

~п |

кг/ч |

|||

|

Наименование оборудования |

см |

Нория |

Нория пяточковая |

Сушилка |

Приемный бункер |

Семенорушаль-ная машина |

Сепаратор |

|

|

г— |

|

1 1 |

||||||||||

|

Продолжение таблицы 17 |

31А-020-00 |

МАПП 105 |

46-ПКЦ-З-91-31Б |

МП-500 |

Е8-МФП |

ГЛ-1 |

46-ПКЦ -3-91-26 |

КУМ-1 |

[18;19 |

|

|

Для сбора и хранения лузги, а также сбора пыли |

Для измельчения ядер с целью повышения выхода масла |

Для хранения жмыха с последующей отгрузкой автотранспортом |

Непрерывный отжим масла из семян сои |

Для очистки масла от механических примесей |

Для отделения осадка из отстоянного растительного масла |

Для хранения и сбора масла |

Для розлива в пластиковые бутылки |

|||

|

О »-н |

0,77 |

1 |

0,65 |

1,77 |

т—1 о» |

? |

0,40 |

|||

|

ON |

т—1 |

1—I |

см |

г-Н |

||||||

|

00 |

7000 |

о оо |

7650 |

1370 |

1010 |

ООП |

1800 |

1 |

||

|

Г- |

1700 |

О чо |

2800 |

1150 |

о |

1020 |

2000 |

1 |

||

|

ЧО |

2100 |

1020 |

3500 |

3380 |

1735 |

1470 |

4000 |

п ^ <�и> |

||

|

? |

m см о\ |

? |

1—1 о» |

о г- |

о г- |

? |

OIL |

|||

|

«о |

1200 |

20,6 |

о о |

1000 |

14,4 |

1800 |

||||

|

т |

s |

кг/ч |

т/час |

кг/час |

л/час |

s |

л/час |

|||

|

СМ |

Бункер для лузги и пыли |

Вальцы |

Бункер для жмыха |

Маслопресс |

Фильтр прессовый |

Гущеловушка |

Емкость для масла |

Комплект оборудования для розлива растительного масла |

||

|

ос |

2 |

ОС |

о |

гм |

см |

3.4.11.Использование отходов

Отходы, образующиеся при производстве соевого масла обладают высокой биологической ценностью и характеризуются ценным химическим составом и пригодны для получения пищевых и кормовых белков.

Отходы, остающиеся после отделения масла — жмых (после прессования) и шрот (после экстракции) обладают высокой биологической ценностью, их используют для получения пищевых и кормовых белков. Содержание белка в них достигает более 60%. Это наиболее востребованный на мировом рынке корм при интенсивном ведении животноводства. Также при переработке соевого зерна на масложиркомбинатах остается семенная оболочка (лузга), которая используется в кормопроизводстве.

Шрот — это побочный продукт после экстракции масла из зерна сои. При переработке 1 т зерна сои получают 7 — 7,5 ц шрота. Соевый шрот значительно питательнее большинства кормов растительного происхождения. Содержание валовой энергии из расчета на 1 кг у соевого и подсолнечного шрота почти одинаковое, но показатель обменной энергии составляет соответственно 2603 и 1907 ккал. По этому показателю соевый шрот почти в два раза превышает пшеничные высевки, мясокостную муку и сухое молоко. Он содержит меньше клетчатки и лучше усваивается. Тепловая обработка придает соевому шроту приятный запах, и его хорошо поедают все виды животных. При использовании 1 тонны соевого шрота в качестве белкового ингредиента в комбикормах, при условии 10-процентного их ввода, получают 10 тонн сбалансированных по белку и аминокислотам комбикормов, скармливание которых обеспечивает получение 1,7 т свинины. Без соевой добавки на такое же количество прироста живой массы потребовалось бы 15 тонн фуражного зерна.

Соевый жмых — ценный корм, получаемый при механическом выделении масла. Как и соевый шрот, он по количеству незаменимых аминокислот и своей биологической ценности занимает второе место после мясокостной и

рыбной муки и кормовых дрожжей. Соевый жмых превосходит другие виды жмыхов по выходу кормовых единиц и содержанию в них переваримого протеина. В нем значительно больше витаминов группы В, чем в мясокостной муке.

Лузга — семенная оболочка, отделяемая при обработке соевого зерна и составляет примерно 8% от массы целого зерна. В 1 кг такого продукта содержится 0,48 кормовой единицы, 34 г переваримого протеина, 3,2 г кальция, 2,9 г фосфора. Соевую лузгу скармливают жвачным животным в качестве грубого корма, особенно когда рационы бедны клетчаткой. В качестве балластного вещества вводят также в рационы свиней [28].

3.4.12.Расчёт сырьевой площадки и складских помещений для готовой продукции

S = M/mxh,

М — масса зерна для хранения, кг (12922 кг — суточная потребность в сырье);

m — вес 1 м зерна (соя- 600);

h — средняя высота насыпи зерна, м (озимая рожь — 2-2,5; пшеница, ячмень — 2,5-3,0;овёс — 3-3,5; горох — 2-2,5).

S = 12922 / 600×2,5 = 53,8 м2 на кг.

Площадь для проходов принимается равной 50% от площади для хранения сырья:

50% от Fc = 53,8×50/100 = 26,9 (м2 ).

Склад готовой продукции (фабрикатный склад) рассчитывают на хранение 50% продукции, вырабатываемой цехом за два смежных месяца с максимальной выработкой продукции, проектируют в штабелях.

Масло соевое на проектируемом предприятии будет храниться в таре-оборудовании в штабелях в 2 яруса.

Площадь склада готовой продукции рассчитывают по формуле:

= 3„х0,5 / Вф,

где — площадь склада;

Зп — наибольшая выработка консервов за два смешных месяца, ф.б.; Вф — норма укладки готовой продукции на 1м2 пола фабрикатного

2 2

склада с учётом проходов и проездов, т/м (4,5 т/м ).

Площадь склада равна: Бф = 404,5×0,5/4,5 = 44,9 (м2 ).

Так как продукцию хранят в штабелях в 2 яруса площадь склада готовой продукции будет равна: 44,9:2 = 22,45 м .

4.Стандарты и технологический контроль производства

4.1 Сертификация растительных масел и технохимический контроль производства

Растительные масла подлежат обязательной санитарно-эпидемиологической экспертизе в соответствии с Приказом Минздрава РФ от №325 от 15.08.01. «О санитарно-эпидемиологической экспертизе продукции». Санитарно-эпидемиологическая экспертиза растительных масел проводится аккредитованными организациями и экспертами Системы Государственной санитарно-эпидемиологической службы РФ.

Сертификация растительных масел предусматривает подачу заявки. Проводят идентификацию растительных масел, обращают внимание на упаковку и маркировку в соответствии с требованиями Закона РФ «О защите прав потребителя», ГОСТ Р 51074-97 «Продукты пищевые. Информация для потребителей».

В аккредитованных лабораториях проводят испытания образцов по показателям качества и безопасности.

Качество растительных масел характеризуется

-

показатели пищевой и биологической ценности;

-

физико-химические показатели;

-

показатели безопасности;

-

органолептические показатели.

При экспертизе качества растительных масел прежде всего проводят их оценку по органолептическим показателям, нормируемым стандартами -прозрачность, цвет, вкус, запах, чтоб идентифицировать вид масла.

Однако проведение только органолептической оценки для идентификации масла часто бывает недостаточным, особенно при оценке рафинированных масел, обезличенных по вкусу и запаху, а также в случае фальсификации масел путем добавления дешевых видов к дорогостоящим маслам. В этих случаях устанавливают жирокислотный состав испытуемого масла, который специфичен у различных видов масел.

Для оценки качества масел устанавливают также основные физико-химические показатели, нормируемые ГОСТами, и показатели безопасности.

Допустимые уровни содержания токсичных элементов, микотоксинов, пестицидов и радионуклеидов, должны соответствовать нормам, указанным в «Гигиенических требованиях безопасности и пищевой ценности пищевых продуктов» СанПиН 2.3.2.1078-01.

Микробиологические показатели для большинства растительных масел не регламентируются.

Определение органолептических и физико-химических показателей проводят методами, изложенными в государственных стандартах [12].

Схема технологического контроля сырья и готовой продукции

Контроль является неотъемлемой частью процессов производства и реализации любой продукции и одним из основных средств обеспечения соответствия продукции установленным требованиям.

Главное требование к контролю, гарантирующее его эффективность, -проверка соблюдения установленных требований на всех этапах производственного цикла продукции. Объектами контроля являются: техническая документация, используемое сырьё и материалы, оборудование и режимы его работы, готовая продукция, условия её транспортировки и хранения [14].

Таблица 18 — Технологический контроль за операциями производства соевого масла

|

Контролируемые объекты и процессы |

Контролируе мый показатель |

Вид контроля |

Периодичност ь контроля |

Правила отбора проб и выборок |

|

1 |

2 |

3 |

4 |

5 |

|

Входной контроль сырья, материалов, тары |

Согласно ГОСТ 10852, ГОСТ Р 52789-2007 |

Выборочный |

По мере поступления партий сырья, материалов и тары |

Согласно НТД на различные виды сырья, материалов, тары |

|

Хранение сои |

Температура воздуха в помещении Относительна я влажность воздуха |

Периодический Периодический |

Не реже 2 раз в смену Не реже 2 раз в смену |

Согласно НТД на различные виды сырья, материалов, тары |

|

Очистка от примесей |

Качество очистки |

Периодически |

Не реже 2 раз в смену |

Согласно НТД на различные виды сырья, материалов, тары |

|

Сушка |

Качество сушки |

Периодический |

Не реже 2 раз в смену |

Согласно НТД на различные виды сырья, материалов, тары |

|

Отделение ядра оболочек |

Качество отделения |

Периодический, выборочный, инспекционн ый |

По усмотрению заведующего лабораторией |

Отбирается на выходе из машины случайная проба |

|

Прессование |

Давление в прессе, качество масла |

Периодический, выборочный, инспекционный |

По усмотрению заведующего лаборатории |

На выходе из машины отбирается случайная проба |

|

Фильтрация масла |

Давление в фильтре |

Непрерывный |

Постоянное наблюдение |

— |

|

Розлив продукта |

Масса нетто продукта в таре |

Периодическ ий, выборочный |

Не реже 1 раза в час |

Из потока продукции отбирается случайная выборка объёмом 4 единицы |

|

Подготовка тары |

Отсутствие дефектов |

Непрерывный |

Сплошной контроль |

— |

|

Продолжение таблицы 18 |

||||

|

1 |

2 |

3 |

4 |

5 |

|

Укупорка тары с продуктом |

Качество укупорки |

Выборочный периодический |

Не реже 2 раз в час |

Из потока продукции отбирается случайная выборка объёмом 4 единицы |

|

Герметичност ь укупорки тары |

То же |

То же |

То же |

|

|

Этикетировка и маркировка |

Качество этикетировки |

Сплошной |

||

|

Правильность маркировки |

Периодический, выборочный |

В начале смены и не реже 1 раз в час |

По одной бутылке от каждой партии |

|

|

Приёмочный контроль готовой продукции |

По НТД на соответствую щие виды консервов |

Выборочный |

Каждая партия |

По ГОСТ 5471-83 |

|

[12] |

4.2.0сновные требования стандарта к соевому маслу

Соевое масло должно вырабатываться из семян сои, соответствующих требованиям ГОСТ 17109, а также из семян сои, отвечающим требованиям государственного санитарного надзора за поступающими по импорту продовольственным сырьем и пищевыми продуктами.

Содержание пестицидов в масле из семян сои, а также токсичных элементов и микотоксинов в семенах сои, предназначенных для выработки масла, употребляемого в пищу (для торговой сети и общественного питания), не должно превышать допустимые, уровни по Сан ПиН 2.3.2.1078 — 2001.

Показатели пищевой и потребительской ценности (органолептические и физико-химические показатели) соевого масла должны соответствовать требованиям, указанным в таблицах 19 и 20.

Таблица 19 — Органолептические показатели соевого масла [Приложение2]

|

Характеристика масла |

Методы |

|||||

|

Показател |

Рафиниро |

Рафинир |

Рафинир |

Гидратированного |

контро- |

|

|

и |

-ванного |

ованного |

ованного |

пер- |

второго |

ля |

|

дезодори- |

отбелен- |

неотбеле |

вого |

сорта |

||

|

рованного |

ного |

иного |

сорта |

|||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Прозрач- |

Допускается |

|||||

|

ность |

Прозрачное |

легкое |

||||

|

помутнение |

По |

|||||

|

Запах и |

Без запаха; |

Свойственные |

Свойственные |

ГОСТ |

||

|

вкус |

вкус |

рафинированному |

гидратированному |

5472 |

||

|

обезличен- |

соевому маслу, без |

соевому маслу, без |

||||

|

ного масла |

посторонних запаха и |

посторонних запаха |

||||

|

привкуса |

и привкуса |

Таблица 20 — Физико-химические показатели соевого масла [Приложение 2]

|

Наименование показателя |

Норма для соевого масла |

Методы контроля |

||||

|

Рафинированного дезодорир ованного |

Рафини рованно го отбелен ного |

Рафинир ованного неотбеле иного |

Гидратирован-ного |

|||

|

первого сотра |

второго сорта |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Цветное число, мг йода, не более |

12 |

12 |

45 |

50 |

70 |

По ГОСТ 5477 |

|

Кислотное число, мг КОН/г, не более |

0,3 |

0,3 |

0,3 |

1,0 |

1,5 |

По ГОСТ 5476 |

|

Массовая доля влаги и летучих веществ, %, не более |

0,10 |

0,15 |

0,15 |

0,15 |

0,20 |

По ГОСТ 11812 |

|

Массовая доля нежировых примесей (отстой по массе), % |

Отсутствуют |

По ГОСТ 5481 |

||||

|

Массовая доля фосфорсодержащ их веществ, %, не более: -в перерасчете на стероолеолецити н; -в перерасчете на р 2 о5 |

0,05 0,004 |

0,05 0,004 |

0,05 0,004 |

0,20 0,018 |

0,30 0,026 |

По ГОСТ 7824 |

|

Мыло (качественная проба) |

Отсутствует |

— |

— |

По ГОСТ 5480 |

||

|

Перекисное число, моль/кг 1/20, не более |

10,0 |

— |

10,0 |

10,0 |

— |

По ГОСТ 26593 |

|

Примечания: 1.Показатель «перекисное число» определяют в маслах, предназначенных для непосредственного употребления в пищу. 2.Превышение нормы кислотного числа для рафинированного дезодорированного масла до 0,6 мг КОН/г не является браковочным фактором. |

Для промышленной переработки допускается гидратированное соевое масло второго сорта с кислотным числом не более 4,0 мг КОН/г и массовой долей фосфорсодержащих веществ не более 0,5 % в перерасчете на стеролеолецитин (не более 0,44 % в перерасчете на Р2О5).

Для торговой сети и общественного питания допускается гидратированное соевое масло первого сорта (прессовое) с массовой долей фосфорсодержащих веществ не более 0,3% в перерасчете на стереолеолецитин (не более 0,26% в перерасчете на Р2О5).

Жирно-кислотный состав соевого масла приведен в таблице 21

Таблица 21 — Жирно-кислотный состав соевого масла

|

Условное обозначение |

Наименование кислоты |

Массовая доля жирной |

|

кислоты |

по тривиальной |

кислоты, %, к сумме |

|

номенклатуре |

жирных кислот |

|

|

1 |

2 |

3 |

|

Cl6:0 |

Пальмитиновая |

7,0-13 |

|

Cl8:0 |

Стеариновая |

2,0-6,0 |

|

Cl8:l |

Олеиновая |

18,0-30,0 |

|

Ci8:2 |

Линолевая |

44,0-62,0 |

|

С 18:3 |

Линоленовая |

4,0-11,0 |

Жирно-кислотный состав соевого масла определяют методом газожидкостной хромотографии. [Приложение 2]

Таблица 22 — Нормы и методы контроля йодного числа и массовой доли неомыляемых веществ [Приложение 2]

|

Наименование |

Норма для соевого масла |

|||||

|

показателя |

Рафини- |

Рафини |

Рафинир |

Гидратирован- |

Методы |

|

|

рованного |

рованно |

ованного |

ного |

контрол |

||

|

дезодори- |

го |

неотбеле |

Первог |

Второ |

я |

|

|

рованного |

отбелен ного |

иного |

о сорта |

го сорта |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Йодное число, г, |

120-140 |

120-140 |

120-140 |

120-140 |

120- |

По |

|

J 2 /100 |

140 |

ГОСТ 5475 |

||||

|

Массовая доля |

По |

|||||

|

неомыляемых |

0,8 |

1,0 |

1,0 |

1,0 |

1,0 |

ГОСТ |

|

веществ, %, не |

5479 |

|||||

|

более |

5.Безопасность сырья и готовой продукции

В России контроль безопасности пищевых продуктов и пищевых добавок осуществляется в соответствии со следующими документами:

-

Закон РФ «О качестве и безопасности продуктов питания» (от 2.01.2000);

-

СанПин 2.3.2.1078-01 «Гигиенические требования к качеству и безопасности продовольственного сырья и пищевых продуктов»;

-

«Санитарными правилами по применению пищевых добавок» № 1927-78, а также дополнениями к ним. В том числе разрешениями Госкомсанэпиднадзора РФ;

— Постановлением Главного государственного санитарного врача РФ № 12 от 26.09.99 «О совершенствовании системы контроля за реализацией сельскохозяйственной продукции и медицинских препаратов, полученных на основе генетически модифицированных источников»;

— Медико-биологическими требованиями и санитарными нормами качества продовольственного сырья и пищевых продуктов (утв. 1994 г.).

Согласно ст.9 закона РФ «О качестве и безопасности пищевых продуктов» (прил.1), «требования к качеству пищевых продуктов, материалов и изделий. Обеспечению их безопасности, упаковке, маркировке, производственному контролю за качеством и безопасностью пищевых продуктов устанавливаются соответствующими государственными стандартами».

Безопасность пищевой продукции — отсутствие опасности для жизни и здоровья людей нынешнего и будущих поколений.