В современных условиях самым распространенным способом создания благоприятных условий для произрастания культурных растений остается механическая обработка почвы. Повышение эффективности производства сельскохозяйственной продукции и обеспечение населения продуктами питания требует использования современных высокопроизводительных и экономичных сельскохозяйственных машин.

Затраты на основную обработку почвы составляют значительную долю (до 40%) в себестоимости сельскохозяйственной продукции и в основном определяют конкурентоспособность конечного продукта. Основная обработка почвы — наиболее энергоемкая и трудоемкая операция при возделывании сельскохозяйственных культур, является распространенным способом воздействия на почву с целью создания условий наиболее благоприятных для произрастания культурных растений.

Основными задачами совершенствования почвообрабатывающих орудий являются повышение качества обработки почвы и снижение затрат энергии и материалов на её проведение.

Одним из направлений совершенствования конструкций почвообрабатывающих орудий с целью снижения энергоемкости и материалоемкости обработки почвы является оптимизация технологических и конструктивных параметров рабочих органов с учетом реальных сил, действующих на них.

2. Технологический прием — лущение.

Лущение – прием обработки почвы лущильниками, обеспечивающий рыхление, перемешивание и ее частичное оборачивание, а также подрезание сорняков. При лущении заделывают часть стерни, а вместе с ней семена сорняков во влажный слой почвы и тем самым создают благоприятные условия для их прорастания. Всходы и проростки сорняков затем легко уничтожают последующими обработками. Лущением частично уничтожает вредителей, возбудителей болезней, обитающих на стерне. С помощью лущения на поверхности поля создают рыхлый, мульчирующий слой почвы, который защищает почвенную влагу от испарения.

Лущильник — орудие для измельчения верхнего слоя почвы (лущения).

По типу обработки лущильники делятся на дисковые и многокорпусные (отвальные).

Дисковые производят рыхление на глубину 4-5 см без оборота почвы, отвальные — от 6-8 до 10-12 см и действуют по принципу плуга.

Безотвальная обработка почвы

... Н.А. Генкеля: «…Среда, в которой находятся растения, совершенно меняется при обработке почвы по методу Мальцева. …Все изменения создают условия для хорошего роста и развития растений. …При новом ... при глубокой безотвальной пахоте. При этом запасы влаги в мальцевском (глубоком) пару вдвое выше, чем в обычном. Значительно лучше и очистка полей от сорняков. 11. Несмотря ...

Дисковыми лущильниками лущат стерню зерновых культур на участках, засоренных преимущественно корневищными и другими многолетними сорняками, для послеуборочного лущения жнивья и обработки чистых паров, засоренных пыреем ползучим, а также для предпосевной обработки целинных и залежных земель.

Прицепной дисковый лущильник ЛДГ-5 предназначен для лущения почвы после уборки зерновых культур, для ухода за парами, разделки пластов, размельчения глыб после вспашки.

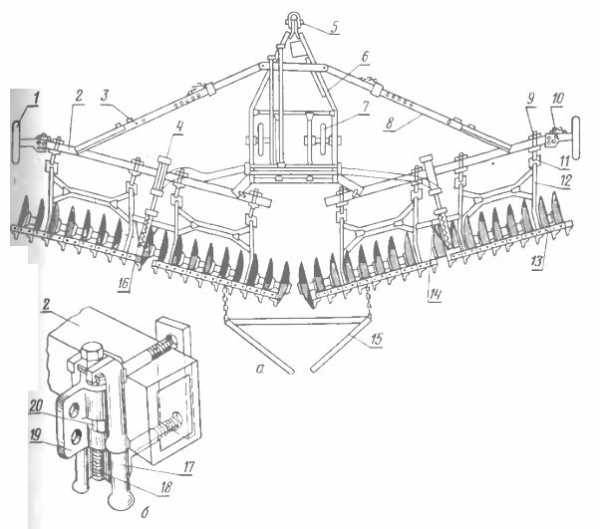

К раме лущильника, опирающейся на колеса, присоединены брусья с четырьмя дисковыми батареями, гидравлический механизм подъема батарей и заравниватель.

Брусья, шарнирно присоединенные к раме, опираются на колеса. Брусья связаны с рамой раздвижными тягами, изменением длины которых регулируют угол атаки дисков. С увеличением угла атаки диски больше заглубляются. Глубину обработки регулируют также сжатием пружины на штанге и перестановкой по вертикали передних концов рамок, которыми батареи присоединяются к брусьям.

Для лущения стерни диски устанавливают с углами атаки 30-35°, при использовании ЛДГ-5 в качестве бороны угол атаки дисков уменьшают до 15…25°. При регулировке угла атаки расстояние между дисками средних секций изменяется. Для сохранения его брусья раздвигают или сдвигают. Плоскость вращения колес должна совпадать с направлением движения агрегата, для этого при изменении угла атаки изменяют угол между брусьями и полуосями колес.

Рамку батарей можно переставлять в отверстиях понизителей. Если рамку закрепить с использованием нижних отверстий ползунов понизителей, диски заглубляются. Вращением болта понизителя можно перемещать ползун поднимая или опуская ушки рамки. Понизителями пользуются для установки всех дисков батарей на одинаковую глубину обработки.

Рис.1 Прицепной дисковый лущильник ЛДГ-5:

а — общий вид; б — регулируемый понизитель; 1 и 7 — колеса; 2 — брус, 3 и 8 — тяги, 4 — гидроцилиндр; 5 — серьга; 6 — рама, 9 — хомут; 10 — полуось колеса; 11 — понизитель; 12 — рамка батареи; 13 —батарея; 14 — соединительная полоса секций; 15 — заравниватель; 16 — штанга с пружиной; 17 — корпус понизителя; 18 — болт; 19 — ползун; 20 — регулировочная гайка.

Лемешный лущильник- применяют для лущения стерни на полях, засорённых корнеотпрысковыми сорняками (осотом, вьюнком и другими), и для послойной обработки чистых паров. Эти лущильники могут быть прицепными и навесными. Лемешный лущильник ППЛ-10-25. Подготовку трактора для работы с лемешным лущильником осуществляют так же, как и с дисковыми лущильниками ЛДГ-10, ЛДГ-15.

Подготовленный лущильник соединяют с трактором. Соединяют их гидросистему, проверяют ее работу.

Технологии и технические средства для обработки почвы

... обработки почвы: лущение, культивация, боронование и прикатывание. Лущение почвы ... обработки за исключением нулевой. Основой всех разновидностей почвообрабатывающих технологий ... работы является выбор и обоснование параметров рабочего органа культиватора для обработки вспаханной дернины. 1. СОСТОЯНИЕ ВОПРОСА И ЗАДАЧИ ИССЛЕДОВАНИЯ 1.1 Задачи механической обработки почвы Механическая обработка почвы ...

Проверяют техническое состояние лущильника: выступление отвала над лемехом не допускается, лезвие лемеха должно быть острым (толщина лезвия по всей длине лемеха не более 1 мм), головки болтов на рабочих поверхностях корпусов нужно, чтобы были заподлицо с плоскостью лемехов и отвалов, стойки корпусов не должны иметь деформации.

На регулировочной площадке с помощью полевого колеса устанавливают раму лущильника в горизонтальное положение. При этом носки лемеха располагают на одной линии (отклонение не более 5 мм), а лезвия лемехов должны опираться на площадку по всей длине. Зазор между поверхностью площадки и пяткой лемехов допускается не более 10 мм.

С помощью опорного колеса устанавливают глубину обработки. Для этого под колесо подкладывают бруски, толщина которых на 20—40 мм меньше заданной глубины обработки. На винтовом механизме делают отметку установленной глубины обработки.

Регулируют раскос (штангу) задней секции лущильника так, чтобы пружина была сжата на половину своей первоначальной длины, а свободный ход штока в штанге составлял 80 мм. Давление в шинах ходовых колес — 0,25 МПа.

Глубина лущения зависит от типа засоренности, влажности почвы в момент обработки и предшественника. При засоренности малолетними сорняками глубина работы дисковых лущильников составляет 4–5 см, корневищными – до 8–10 см. При иссушении почвы глубину обработки увеличивают за счет дополнительного груза или увеличения угла атаки до 30–35 0 . В таком положении диски хорошо подрезают и крошат пласты, заделывают растительные остатки и семена сорняков. Лущат жнивье поперек направления движения уборочных агрегатов.

2.1.

Агротехническое значение лущения стерни. Послеуборочное лущение стерни — первый прием обработки почвы под яровые культуры будущего года. Этот прием особенно эффективен в районах с влажной, теплой и продолжительной осенью и в борьбе с корнеотпрысковыми и корневищными сорняками. Эффективность лущения стерни зависит от сроков его проведения.

Работами многих опытных учреждений и передовым опытом установлено, что для уничтожения сорняков, болезней и вредителей его необходимо начинать сразу после уборки урожая зерновых культур сплошного посева. При разрыве более семи дней после уборки лущение стерни теряет свое значение. Лущением достигается не только сохранение почвенной влаги, уничтожение сорняков, но и облегчение обработки почвы. На полях, где проводилось своевременное лущение стерни, при вспашке снижается удельное сопротивление почвы на 25—34% по сравнению с полем без лущения.

Разрезают корневища в двух направлениях, из отрезков быстро появляются новые побеги; как только они выходят на поверхность в стадии шильца, немедленно проводят глубокую вспашку плугами с предплужниками. Этот прием получил название «удушение».

В районах с длительной теплой и влажной осенью на сильно запыреенных участках лущение необходимо повторять по мере появления проростков пырея. При такой обработке отрезки его сильно истощаются и полностью уничтожаются при последующей глубокой вспашке плугами с предплужниками. Борьба с корневищными сорняками, у которых корневища залегают более глубоко (острец, свинорой и др.), начинается со вспашки на глубину залегания корневищ. Вывернутые на поверхность корневища уничтожаются поверхностными обработками или проводится такая же обработка, как и при борьбе с пыреем ползучим.

Технологии и комбинированные агрегаты для предпосевной обработки почвы

... (приемы) обработки почвы: вспашка, глубокое рыхление, лущение, фрезерование, культивация, боронование, ... обработки почвы на 14 - 26%. Минимизация обработки почвы является экологически оправданным агроприемом [19]. Проведенные исследования технологий основной и предпосевной обработок почвы, ... глубине обработки до 12 см и не более 2 см, если обработка ведется на большую глубину. Высота гребней и глубина ...

Знатный механизатор В. А. Светличный под сахарную свеклу, идущую после озимой пшеницы, проводит трехкратное лущение — на 6, 9 и 12 см с последующей зяблевой вспашкой на глубину 30 см. Такая технология обеспечивает полное уничтожение сорной растительности и в комплексе с другими приемами получение высоких и устойчивых урожаев сахарной свеклы.

Положительная оценка лущения жнивья не дает основания для шаблонного его применения во всех почвенно-климатических зонах нашей страны.

Наибольшая прибавка урожайности яровых колосовых культур от лущения стерни получена в северной части Черноземной зоны, где в пожнивный период выпадает больше осадков, чем в европейской засушливой зоне. В северной части Нечерноземной зоны и в восточных районах, где теплый послеуборочный период короткий, прибавка урожайности от лущения стерни с последующей вспашкой получается не существенной по сравнению с ранней вспашкой без лущения.

Положительное влияние лущения стерни в засушливых районах проявляется только в годы выпадения осадков в послеуборочный период. В этих районах важным фактором получения высоких урожаев становится ранняя глубокая осенняя вспашка.

В Средней Азии на богарных землях лущение нет смысла проводить, так как в период уборки почва сильно пересыхает. Но и в этих условиях, когда поля засорены корневищными и корнеотпрысковыми сорняками, есть необходимость проведения глубокого лущения, так как эти сорняки даже при недостатке влаги дают новые побеги от отрезков.

В каждом хозяйстве в зонах, где проявляется положительное влияние лущения, при решении данного вопроса необходимо учитывать организационно-хозяйственные условия.

На тех полях, которые можно вспахать сразу же после уборки и которые не засорены многолетними сорняками, лущение нецелесообразно. Поля, предназначенные для обработки в более поздние сроки, необходимо после уборки пролущить. А там, где лущение не проводилось, следует провести вспашку в самые сжатые сроки после уборки.

2.2 Подготовка агрегата к работе.

1. Дисковые лущильники должны быть укомплектованы рабочими органами в соответствии с требованиями заводских инструкций:

Размеры фасок на дисках шириной — 12-15 мм, толщина лезвий режущей кромки не более 0,3-0,4 мм, угол заточки с выпуклой стороны — 10-12 градусов;

Расстояние между дисками — 269 мм, все диски свободно вращаются на подшипниках, зазор между чистиками и дисками — 2-4 мм;

Технология механизированных работ на предпосевной обработке почвы

... сплошной культивацией. Культивацию проводят два раза. Первый на глубину до 12 см. Второй раз непосредственно перед посевом на глубину посева семян 3 – 6 см. Последняя культивация называется предпосевной. При обработке паров культивацию ...

Расстояние между лезвиями дисков смежных батарей — 175 +-5 мм, давление в шинах колёс 0,25-0,26 мПа (2,0-2,5 кгс/смІ)

2. Настройка на заданную глубину.

Для этого лущильник устанавливают на ровной площадке. При этом:

Диски всех батарей должны касаться поверхности площадки, допустимый просвет — не более 3 мм. При большем просвете необходимо замерить диаметр дисков. Если он не отличается от остальных больше, чем на +- 5мм, то проверяют исправность рамы. При необходимости диски заменяют, а раму или её элементы ремонтируют;

глубину рыхления и интенсивность разделки почвы регулируют изменением угла атаки и сжатием пружин нажимных штанг. Угол атаки устанавливают изменением длины тяг между брусами и рамой. Для лущении я плотных и засорённых почв угол атаки равен 35 градусам, для почв с небольшой плотностью 29-30 градусов, при использовании лущильников для боронования поля и дробления глыб — 15-25 градусов.

При работе на плотных почвах ушки тяг батарей крепят на нижних отверстиях понизителей, на лёгких почвах — на верхних. Сжатие нажимных пружин делают одинаковым и максимальным, при работе на лёгких почвах пружины нажимных штанг фиксируют на втором отверстии;

у лущильника ЛГД-10 для увеличения глубины обработки при принудительном заглублении механизмом гидроуправления регулировочный винт вывинчивают из гайки, а для уменьшения — ввинчивают.

3. При окончательной регулировке в поле винтами на понизителях секций требуется, чтобы все батареи шли горизонтально и на одинаковой глубине. Если заданная глубина обработки не достигается за один проход, то работают в полпрохода с тем, чтобы при 2-следной обработке обеспечит необходимую глубину и выравненность почвы.

4. Глубину обработки регулируют также изменением массы балласта в балластных ящиках. Для того, чтобы облегчить, укоротить тяги или сместить брусья вперёд относительно рамы, лущильник сдают трактором назад, у чтобы удлинить тяги и сместить боковые брусья назад относительно рамы, лущильник протаскивают вперёд.

2.3 . Подготовка поля к работе, выбор способа движения.

До начала работы лущильных агрегатов поле необходимо очистить от остатков соломы, на участках больших размеров допускается лущение стерни при наличии копен, расположенных прямыми рядами, с последующей обработкой нелущеных полос.

Основные способы движения агрегатов с дисковыми лущильниками и дисковыми боронами — челночный, диагональный и диагонально-перекрёстный (во время работы на полях при длине гона менее 50 захватов агрегата допускается движение вкруговую);

При обработке почвы дисковыми лущильниками применяют, как правило, способ движения «челноком». Чтобы не допускать огрехов при обработке дисковыми лущильниками, смежные проходы делают с перекрытиями в 10-15 см. При первом проходе агрегата, когда он пройдёт первые 20-30 м, осматривают взрыхленную поверхность. Если обнаруживают гребнистость — неравнорядное заглубление дисков, соответственно изменяют высоту крепления поводковых рамок батарей и перераспределяют балласт.

Технология механизированных работ на основной обработке почвы

... 1.2. Подготовка агрегата к работе. 1.3. Подготовка поля к работе, выбор способа движения. 1.4. Работа агрегата в загоне. 1.5. Контроль качества пахоты 2. Подбор трактора, устройство, работа и регулировка ... почвенно-климатических и агротехнических условиях целесообразно проводить вместо в спашки безотвальную обработку почвы Виды вспашки. Вспашка сполным оборотом пласта (рис. 1, а) предназначена для ...

На полях, сильно засоренных сорняками, применяют двух — и трёхкратное лущение через 20-25 дней сначала дисковыми, а потом лемешными лущильниками. Первое лущение (на глубину 4-6 см) делают сразу после уборки зерновых, второе — через 20-25 дней после прорастания сорняков на глубину 9 см тоже дисковым лущильником, и третье — ещё через 20-25 дней лемешным лущильником на глубину 12-14 см.

2.4 . Работа агрегата в загоне.

1. Устанавливают агрегат на линию первого прохода и переводят лущильники из транспортного положения в рабочее.

2. При скорости движения агрегата до 1,8 м/с рекомендуется устанавливать угол атаки 35°, при скорости более 1,8 м/с — 30°. Для установки лущильников на угол атаки 35° наружные тяги укорачивают на два звена, на угол атаки 30° — на одно звено.

4. Глубину хода дисков (обработки) и качество рыхления почвы регулируют не только изменением угла атаки, но и ограничением длины хода штока гидроцилиндра и увеличением сжатия пружин нажимных штанг

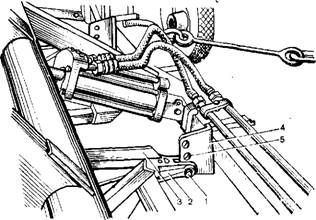

Рис. 2 Регулирование глубины хода дисковых батарей лущильника:

J — палец; 2 — ушко; 3 — рамка; 4 — понизитель; 5 — регулировочные отверстия

Или переставляют рамки батарей по отверстиям понизителя: вынимают палец, опускают ушки , рамки до совпадения отверстий ушек с нижними отверстиями понизителя . Вставляют и зашплинтовывают палец. Для уменьшения глубины хода дисковых батарей ушки рамки поднимают до совпадения отверстий ушек с верхним отверстиями понизителя.

5. Выравнивают ход дисковых батарей. Если наружные диски батарей зарываются в почву и идут глубже внутренних (в стыке смежных батарей образуется валик), необходимо опустить вниз ушко рамки вращением винта понизителя . Если этого недостаточно, уменьшают сжатие пружин нажимных штанг наружных дисков или увеличивают сжатие пружин штанг внутренних дисков. Если наружные диски батарей заглубляются менее внутренних, поднимают раму секций.

6. Основные недостатки работы лущильных агрегатов и способы их устранения приведены в табл. 1.

Таблица 1

Недостатки в работе лущильников и способы их устранения

Глубина обработки меньше (больше) заданной

На стыке батарей образуется гребень

Неполное подрезание сорной растительности

Образуется гребень или необработанная полоса в стыке внутренних секций Наличие огрехов

Недостаточная (большая) масса балласта

Высокая (низкая) установка рамок секций

Технология механизированных работ на обработке почвы

... -прикатывание почвы; 2) агротехнические требования; 3) подготовка агрегата к работе; 4) подготовка поля к работе, выбор способа движения; 5) работа агрегата в загоне; 6) контроль качества прикатывания; 7) подбор трактора, устройство и работа ...

Недостаточное (большое) сжатие пружин нажимных штанг (лущильники ЛД-20, ЛДГ-10) Затупились диски батарей

Батареи идут с перекосом

Отдельные батареи установлены на разную глубину обработки

Мал угол атаки дисков

Батареи забиваются почвой и растительными остатками Неправильно расставлены секции на боковых брусьях

Не перекрываются смежные проходы

Загрузить (разгрузить) балластные ящики землей Опустить (поднять) рамки батарей по отверстиям понизителя .

Увеличить (уменьшить) сжатие пружин нажимных штанг

Заменить диски батарей. Толщина лезвия диска должна быть не более 0,4 мм

Устранить перекос батарей.

Опустить (поднять) рамки батарей

Увеличить угол атаки дисков

Отрегулировать положение чистиков

Передвинуть внутренние секции батарей по боковым брусьям так, чтобы стыковые диски средних батарей от — стояли друг от друга на расстоянии 4—5 см Вести агрегат так, чтобы перекрытие между смежными проходами было 15—20 см

7. Выбирают режим работы агрегата по табл. 2. Уточняют передачу трактора, переведя рычаг на следующую передачу. Если работа агрегата на этой передаче невозможна вследствие перегрузки двигателя или ухудшения качества обработки почвы, значит, в первом случае передача выбрана правильно.

8. При значительных изменениях сопротивления почвы или неровностях рельефа необходимо маневрировать

РАБОТА АГРЕГАТОВ НА ЗАГОНЕ

Рис. 3

Передачами, если длина гона не менее 150 м. На коротких участках с повышенным сопротивлением почвы следует включать увеличитель крутящего момента (УКМ).

9. В конце гона у контрольной линии лущильный агрегат, оборудованный гидроподъемником, переводят в транспортное положение. Поворот агрегатов с дисковыми лущильниками, не оборудованными гидроподъемниками, проводят в рабочем положении и только на границах поля.

10. При последующих проходах ведут агрегат так, чтобы перекрытие между смежными проходами дисковых лущильников составляло 15—20 см.

11. Периодически очищают диски от налипшей почвы и сорняков, пользуясь чистиком.

12. Порядок чередования рабочих ходов при движении агрегатов челночным способом выполняют согласно схеме, показанной на рис. 4, а, «вкруговую» — на рис. 4, б, диагональным способом — на рис. 4, в.

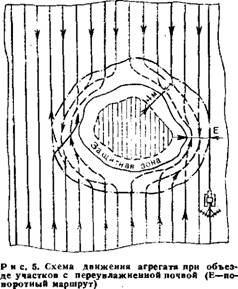

13. Переувлажненные участки поля («блюдца») объезжают согласно схеме

14. Заделывают поворотные полосы после обработки всего поля. При челночном способе движения.

Технология механизированных работ в растениеводстве

... производства отделения, перечень и объем механизированных работ Основы для составления плана работ служит структура посевных площадей, а также принятые в хозяйстве технологии возделывания культур, имеющиеся с-х ... Грузоподъёмность 8 т. Агрегатируется с трактором Т-150К. БЗСС-1,0 -предназначен для рыхления почвы и выравнивания поверхности поля, уничтожения всходов, сорняков, разрушения комков, а ...

РАБОТА АГРЕГАТОВ НА ЗАГОНЕ

Предпоследний Последний проход

. Обработка поворотных полос:

Рис. 4

А — при четном количестве проходов; б — при нечетном количестве проходов (Е — поворотные полосы)

Рина поворотной полосы равна четному количеству рабочих проходов агрегата, одну из поворотных полос обрабатывают при предпоследнем проходе, затем при последнем проходе заделывают вторую поворотную полосу (рис. 4, а).

Если ширина поворотной полосы соответствует нечетному количеству рабочих проходов агрегата, одну из поворотных полос обрабатывают после последнего прохода агрегата, затем обрабатывают проход, оставленный на противоположной стороне поля, и вторую поворотную полосу (рис. 4, б).

При диагональном способе движения поворотные полосы обрабатывают со всех сторон перемещением агрегата вокруг поля.

2.5. Контроль качества лущения.

Контролируемые показатели качества:

1) своевременность;

2) глубина обработки и ее равномерность;

3) гребнистость поверхности;

4) глыбистость и крошение;

5) степень подрезания сорняков;

6) отсутствие огрехов и необработанных участков.

Оценка качества лущения и дискования. Глубина лущения определяется промерами линейкой или металлическим стержнем с делением от поверхности необработанного поля до дна борозды, сделанной рабочим органом лущильника. При замере обработанного поля получаются несколько завышенные результаты вследствие вспушенности почвы, поэтому среднюю величину глубины обработки уменьшают на 10—15%. Для определения средней величины глубины обработки необходимо не менее 25 замеров на площади, равной сменной выработке агрегата. Равномерность обработки по глубине определяется величиной отклонения средней глубины лущения от заданной, которая не должна превышать 10%.

Гребнистость обработанной поверхности можно оценить измерением удлинения шнура при копировании рельефа поверхностей почвы. Для этого в почву забивают колышек и привязывают к нему шнур с мерной лентой на конце.

Шнур натягивают поперек направления обработки и на 10-метровой отметке забивают второй колышек. Длина натянутого шнура между колышками равна 10 м. При освобождении шнура его длина между колышками увеличивается вследствие копирования поверхности пашни. Удлинение шнура определяется по мерной ленте. Отношение удлинения шнура (см) к базисной длине его (м) дает процент гребнистости пашни.

Оценка гребнистости производится по пятибалльной шкале:

Гребнистость, % Балл, оценка

<5,0 5 – отлично

5,0 – 10,0 4 – хорошо

10,1 – 15,0 3 – удовлетворительно

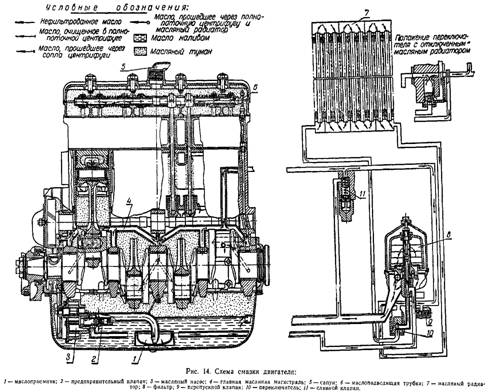

Система смазки двигателя д

... смазки. Для смазки двигателя трактора МТЗ-82 применяется моторное масло: зимой — марки М8Г2, летом — М10Г2. Масло необходимо менять каждые 480 часов работы двигателя. Схема системы смазки:, Масляный насос Д-240 Одноступенчатый, шестеренчатого типа, устанавливается на ... коленчатого вала двигателя, тем силы трения больше. На преодоление силы трения тратиться энергия двигателя, тем самым снижается ...

15,1 – 20,0 2 – плохо

>20,0 1 – очень плохо.

Глыбистость поверхности обработанного поля определяется квадратной метровой рамкой, накладываемой на поверхность. Все глыбы диаметром более 5 см, которые находятся в площади рамки, замеряют по длине и ширине с точностью до 1 см, а затем вычисляют занимаемую ими площадь. О величине глыбистости обработанного поля судят по отношению суммарной площади глыб к площади рамки, выраженному в процентах. Допустимый предел глыбистости 10 – 15%.

Для оценки глыбистости достаточно 5 – 6 промеров на площади, равной сменному заданию механизатора.

Глыбистость обработанного поля можно оценивать по пятибальной шкале:

Глыбистость, % Балл, оценка

<10,0 5 — отлично

10,0 – 15,0 4—хорошо

15,1 – 20,0 3—удовлетворительно

20,1 – 25,0 2—плохо

>25,0 1—очень плохо.

Показатель крошения почвы характеризуется величиной, обратной глыбистости, то есть если известна глыбистость пашни (Г), то величина крошения (К) дополняет глыбистость пашни до 100%: К =100—Г.

Качество крошения почвы можно оценивать по пятибалльной шкале:

Крошение почвы К, % Балл, оценка

>90,0 5 – отлично

90,0—85,1 4 – хорошо

85,0—80,1 3 – удовлетворительно

80,0—75,0 2 – плохо

Степень подрезания сорняков определяется после того, как подрезанные сорняки завянут. На площади, ограниченной мерной рамкой, подсчитывают количество подрезанных (П) и неподрезанных (Н) сорняков. Степень подрезания сорняков (Сп) вычисляется по формуле: Сп = П / (Н+П) * 100.

При определении степени подрезания сорняков на площади, равной сменной норме механизатора, по диагонали и через определенные расстояния проводят расчеты в 10 – 15 местах.

Оценивают качество работы по следующей шкале:

Степень подрезания сорняков Сп, % Балл, оценка

100,0 5 — отлично

99,9—95,1 4 – хорошо

95,0—90,1 3 – удовлетворительно

90,0—85,1 2 – плохо

<85,0 1 – очень плохо.

Наличие огрехов и необработанных участков устанавливают визуально при осмотре участка. Они должны быть немедленно устранены.

Общая оценка качества лущения стерни и дискования почвы складывается из следующих показателей (табл. 2).

Таблица 2.

Оценка лущения жнивья и дискования почвы

Показатель

Максимальная оценка, балл

Глубина лущения и равномерность

5

Глыбистость

5

Гребнистость

5

Крошение почвы

5

Степень подрезания сорняков

5

Итого

25

3. Подбор трактора; марки масел и пластических смазок, применяемых на тракторе.

Для выполнения работы, выбираем две марки тракторов: ДТ-75М или К-700Трактор ДТ-75М — машина, ставшая легендой отечественного автопрома. В отличие от прочих модификаций, эта техника сохранила актуальность и продолжает выпускаться на Волгоградском тракторном заводе. По данным статистики, гусеничный трактор ДТ-75 — самая массовая техника в СССР. В 2013 году состоялся полувековой юбилей с начала выпуска техники.

Трактор ДТ-75М: история производства

Трактор ДТ-75 стал одной из лучших моделей, выпускаемых Волгоградским тракторным заводом. Популярность машины у пользователей объясняется сочетанием приемлемых эксплуатационных и технических характеристик с невысокой стоимостью как самой машины, так и ее ремонта.

За пятьдесят лет производства устройство трактора ДТ-75М (дошедшего до наших дней) претерпевало значительные изменения. Техника несколько раз подвергалась модернизации и усовершенствованию. В 2009 году количество выпущенных заводом экземпляров превысило 2 500 000 единиц. В этом же году с конвейера сошла новая версия машины. ДТ-75М получил новый капот, кабину и финский двигатель, соответствующий высоким экологическим стандартам. Сегодня производство силовых агрегатов налажено на Волгоградском тракторном заводе.

Для новой рестайлинговой версии производитель придумал новое название — «АГРОМАШ-90ТГ». Традиционный красный цвет корпуса машины был изменен на голубой с оранжевыми вставками.

Трактор ДТ-75М: технические характеристики

Гусеничный трактор ДТ-75М имеет богатую историю, начиная с создания и заканчивая последней модернизацией и сменой наименования. Первые модели машин выпускались еще в СССР и стали настоящим прорывом в отрасли. Основное предназначение ДТ-75М — сельскохозяйственные работы. Модель с обозначением «М» стала закономерным продолжателем линейки ДТ-75. Техника принадлежит к третьему тяговому классу.

Трактор ДТ-75М технические характеристики

Двигатель

На версии ДТ-75 М впервые начал применяться 90-сильный двигатель марки А-41И. Позднее тракторы оснастили моторами Д-245.552, известными по различным моделям спецтехники и грузовых машин. Номинальная мощность А-41И равняется 94 л.с./69 кВт, в то время как Д-245 выдает 95,2 л.с./70 кВт. Оба силовых агрегата отличаются рядным расположением цилиндров. Частота вращения коленчатого вала при достижении эксплуатационной мощности — 1750/1800 оборотов в минуту соответственно. Потребности силовых агрегатов в питании обеспечиваются с использованием топливного бака увеличенного до 315 литров объема.

Четырехцилиндровые моторы оснащаются жидкостной системой охлаждения. Рабочий объем А-41И составляет 7,43 л. Объем Д-245, в свою очередь, не превышает 4,75 л. На лицо заметное сокращение расходов на питание машины. Новейший четырехтактный дизель за счет меньшего объема потребляет меньше топлива. Удельный расход топлива для мотора А-41И равняется 226,6 г/кВт*ч или 166,6 г/л.с.*ч. Д-245 показывает 220 г/кВт*ч или 161,7 г/л.с.*ч. Для особо тяжелых условий работы производитель предусмотрел запас крутящего момента в пределах коэффициента 15 и 25 % соответственно.

На последних моделях тракторов в дополнение к основному мотору предусмотрен предпусковой подогреватель, который запускает технику при температурах ниже -5 градусов.

Трансмиссия

Коробка передач трактора ДТ-75М не отличается от первоначальной модификации. Здесь устанавливается семиступенчатая четырехходовая КПП. Производитель предлагает опциональную установку ходоуменьшителя или реверс-редуктора. Основная часть работы механизма выполняется шестернями постоянного зацепления. КПП обеспечивает скорость хода трактора в диапазоне 5,45-9,3 км/ч. Нижнее значение в 0,34 км/ч достигается за счет установки ходоуменьшителя. Максимальная скорость движения ДТ-75М с ходоуменьшителем составляет 11,49 км/ч. Реверс-редуктор позволяет использовать трактор более эффективно, но не влияет на диапазон скоростей.

Поскольку версия стала одной из первых продолжателей линейки ДТ-75, устройство сцепления трактора ДТ-75М также не отличалось от оригинала. Здесь устанавливается сухая однодисковая муфта постоянно замкнутого типа. Коробка передач монтируется в едином корпусе с задним мостом. Задний мост работает на двух планетарных механизмах поворота одноступенчатой конструкции. Для обеспечения остановки используются тормоза ленточного типа. Механизм работает, как при движении вперед, так и при движении назад. Использование планетарных передач позволило снизить усилие на рычагах поворота трактора, что, в свою очередь, положительно сказалось на удобстве управления.

В стандартной комплектации предусмотрена установка вала отбора мощности с частотой вращения 540 оборотов в минуту. Опциональной устанавливается механизм с частотой вращения 1000 оборотов в минуту.

Ходовая система

Ходовая часть трактора ДТ-75 — гусеничный механизм, использующий ведущие и направляющие колеса. Основу конструкции составляют гусеничные цепи, которые крепятся на поддерживающих роликах с резиновыми бандажами и комплектуются четырьмя балансирными каретками. Ширина каждой гусеничной цепи составляет 390 мм. При внушительной массе трактор оказывает удельное давление на грунт в пределах 47 кПа.

Кабина

Первые ДТ-75 отличались минимальным комфортом. Позднее, новой версии ДТ-75М была использована обновленная, более удобная для оператора кабина закрытого автомобильного типа. Для увеличения угла обзора сварную раму отодвинули немного вправо от оси трактора. Широкие углы обзора, большая высота, новое оперение — все это было среди положительных характеристик новой подрессоренной кабины. Однако пользователи начали жаловаться на невозможность использования техники под деревьями из-за высоты трактора, и заводу пришлось вернуть первоначальный вариант.

Поскольку ДТ-75М предназначался для работы в различных климатических зонах, производитель предусмотрел внутри кабины установку отопительного оборудования. Чтобы достичь приемлемых условий работы для оператора, завод установил также вентиляционных механизм, который подает очищенный от пыли, охлажденный и увлажненный воздух. Установка включается автоматически при закрытии окон и дверей.

Габаритные размеры

длина — 4240 мм;

длина в транспортном положении с задним навесным устройством — 4530 мм;

ширина — 1850 мм;

высота по крыше кабины — 2705 мм с погрешностью в 30 мм;

продольная база — 1612 мм;

колея гусеничного хода — 1330 мм;

дорожный просвет — 370 мм;

ширина гусениц — 390 мм;

эксплуатационная масса трактора ДТ-75М с двигателем А-41И — 6530 кг;

эксплуатационная масса с двигателем А-41И и задним навесным устройством — 6950 кг;

эксплуатационная масса трактора ДТ-75М с двигателем Д-245.552 — 6000 кг;

эксплуатационная масса с двигателем Д-245.552 и задним навесным устройством — 6420 кг.

Система смазки

Система смазки предназначена для беспрерывной подачи масла в процессе работы двигателя ко всем трущимся поверхностям деталей. Система смазки комбинированная. К подшипникам коленчатого и распределительного валов к промежуточной шестерни распределительного механизма, шестерни привода топливного насоса, к коромыслам клапанов масло подается под давлением. Остальные детали смазываются разбрызгиванием.

Масло заливают в поддон блоккартера через заливную горловину с фильтрующей сеткой, сливают через отверстие в поддоне, закрываемое пробкой. Уровень масла контролируют маслоизмерительным стержнем.

Насос засасывает масло из поддона и подает его через нагнетательный трубопровод и каналы в блокартере к фильтру полнопоточной центрифуге. В центрифуге часть поступающего масла используется для ее реактивного привода и затем сливается в поддон, а остальное масло подвергается центробежной очистке. Очищенное масло охлаждается в радиаторе и поступает в главную магистраль 4 (рис. 14), идущую вдоль блок-картера. По поперечным каналам в блоккартере масло подается в коренные подшипники коленчатого вала. К шатунным шейкам масло подводится от коренных подшипников через наклонные отверстия в коленчатом валу. Масло, поступающее к шатунным подшипникам, проходит дополнительную центробежную очистку в полостях шатунных шеек. От коренных подшипников часть масла также отводится по сверлениям в блоке к подшипникам распределительного вала. Клапанный механизм смазывается маслом, поступающим от задней опоры распределительного вала по вертикальным каналам в блоккартере и головке цилиндров. Масло подается пульсирующим потоком при совпадении наклонного отверстия в шейке распределительного вала с отверстием, подводящим масло к опоре, и вертикальным отверстием в блок-картере. От вертикального отверстия в головке цилиндров масло по трубке 6 подается во внутреннюю полость валиков коромысел и через отверстия в валиках к втулкам коромысел. Трущиеся поверхности клапанного механизма смазываются маслом, вытекающим из подшипников коромысел. Масло из клапанной коробки сливается в блок-картер через отверстия под штанги толкателей в головке цилиндров и в блок-картере. Масло при сливе попадает во внутреннюю полость толкателей и через отверстия в донышках толкателей смазывает кулачки распределительного вала. Из магистрального канала по трубке, закрепленной в картере шестерен, сверлениям в этом картере и установочном фланце топливного насоса масло поступает к подшипнику шестерни топливного насоса. К подшипнику промежуточной шестерни смазка подводится от поперечного канала блок-картера, соединяющего главную масляную магистраль с передним коренным подшипником коленчатого вала, через кольцевую канавку и сверления оси 4 (см. рис. 6) промежуточной шестерни. Зубья распределительных шестерен смазываются маслом, поступающим из трех радиальных отверстий оси 4 через сверление в промежуточной шестерне, а также маслом, вытекающим из переднего подшипника распределительного вала, подшипников промежуточной шестерни и шестерни привода топливного насоса. Кроме того, на зубья попадает масло, разбрызгиваемое шестерней привода масляного насоса. В системе смазки двигателя имеются три автоматически работающих клапана: предохранительный 2 (рис. 14) масляного насоса, сливной 11 и перепускной (предохранительный) 9. Предохранительный клапан масляного насоса предотвращает чрезмерное повышение давления в системе смазки при пуске холодного двигателя, когда вязкость масла высокая. Клапан отрегулирован на давление 7,5 8,5 кГ/см2. Если давление превысит эту величину, масло сбрасывается в картер двигателя.

При помощи сливного клапана регулируется давление масла в главной масляной магистрали. При работе прогретого двигателя (до температуры масла 7095° С) на номинальных оборотах давление в магистрали должно быть 2,54,5 кГ/см2,

Рис. 6

Перепускной клапан пропускает неочищенное масло, минуя фильтр в магистраль в момент пуска двигателя при низкой температуре. Клапан отрегулирован на перепад давления 67,5 кГ/см2. Для отключения радиатора (в период зимней эксплуатации) в системе смазки предусмотрен переключатель 10. Переключатель имеет два положения: 3 (зима) и Л (лето)

Для контроля температуры масла в корпусе фильтра в штуцере установлен электрический сигнализатор температуры масла и на щитке приборов контрольная лампа, загорающаяся при температуре масла, превышающей допустимую. Давление в масляной магистрали контролируется манометром, также расположенным на щитке приборов.

Подбор марки масел и пластических смазок

Все масла разделяются на моторные, трансмиссионные, индустриальные и консистентные смазки.

Моторные масла. Длительное время моторные масла подразделялись по назначению, способу производства, вязкости. Эти показатели входили вмарку масла. Так, первая буква говорила о назначении масла: А — автотракторное (автол), Д — дизельное; вторая буква о способе очистки: С — селективная очистка, К — кислотная.

Буква 3 означала, что масло загущено специальной присадкой для поддержания определенной вязкости. Буква П показывала на наличие в масле моющей, антикоррозионной или комплексной присадки, а цифра-кинематическую вязкость масла в сантистоксах. Например, масло АКЗп-10 — автотракторное, кислотной очистки, загущенное, с присадкой и вязкостью 10 сСт; Дп-8 — дизельное, масло с присадкой, вязкостью 8 сСт.

По новой классификации (ГОСТ 17479-72) все моторные масла обозначаются буквой М — моторное и делятся по вязкости: летние и зимние на 7 классов (6, 8, 10, 12, 14, 16, 20).

Цифра указывает на вязкость масла в сСт при 100С. Всесезонные масла маркируются дробью, где в числителе стоит вязкость масла при минус 18С, а в знаменателе — вязкость при 100С.

Индекс 3 при цифре указывает на наличие в масле загущающей присадки. По условиям работы масел в двигателе различной степени форсирования моторные масла подразделяются на шесть групп А, Б, В, Г, Д, Е, а группы Б, В, Г — еще на шесть подгрупп. Подгруппы Бб Вб Г1 предназначены для карбюраторных двигателей, а Б2, Вг, Гг — для дизелей.

Группа А — масла без присадок предназначены для нефорсированных двигателей (практически не используется).

Группа Б — масла, содержащие 3-5% присадок. Например, М-8Б2 (ДС-8), М-10Б2 (ДС-11), всесезонные М-43/8БЧ (ДСЗп-8) используются для малофорсированных двигателей, работающих на малосернистом топливе — Д-20, Д-28, Д-40, Д-54, КДМ-46.

Группа В — масла, содержащие 4-7% присадок. Например, М-8В2 (М-8В), М-10В2 (М-10В), М-12В2 (ДП-11) используются для средиефорсированных двигателей — Д-21, Д-50, СМД-14, Д-38М, А-01М.

Группа Г — масла, содержащие 7-12% присадок, например, М-8Г2 (М-8Г), М-10Г2 (М-ЮГ) используются для высокофорсированных дизелей, работающих на сернистом топливе с содержанием серы до 1%, — Д-37Е, Д-240, АМ-41, СМД-60 СМД-62, ЯМЗ-238НБ, ЯМЗ-240Б, Д-130.

Группы Д и Е — масла, содержащие до 18—25% присадок, используются только для дизелей, работающих в очень тяжелых условиях. Для смазки двигателей необходимо употреблять те масла, которые рекомендованы заводами изготовителями тракторов.

Трансмиссионные масла предназначены для смазки механизмов силовой передачи и рулевого управления. В трансмиссиях современных тракторов используется трансмиссионное масло с присадкой ЭФО марки ТЭ-15 ЭФО или автотракторное масло АК-15, АК-Ю. В тракторах Т-150 и Т-150К в трансмиссиях употребляют то же масло, что и в двигателе — М-8Г2 — зимой и М-ЮГ2 — летом.

Индустриальные масла — индустриальное 20, веретенное 3 и другие используются для отдельных механизмов или как рабочая жидкость, например, в гидравлической системе рулевого управления трактора Т-150К. Консистентные смазки представляют собой густые маслообразные пластические продукты, получаемые в результате смешивания минеральных масел с различными загустителями.

Консистентные смазки применяются для смазки механизмов тракторов, к которым затруднена непрерывная подача жидкого масла, где оно не удерживается. В качестве консистентных смазок используют универсальные среднеплавкие жировые солидолы УС-1, УС-2, УС-3 (ГОСТ 1033-51) и синтетические солидолы ПС-1 и С. Для смазки тросов, рессор используется графитная смазка УСсА (ГОСТ 3333-55).

Для смазки напряженных узлов с повышенной температурой 60-110С применяют тугоплавкие универсальные смазки УТ и УТС (консталины).

4 . Охрана труда.

Работать трактористом разрешается только лицам, достигшим 17 — летнего возраста, прошедшим медицинский осмотр, специальное обучение и получившим удостоверение на право управления трактором.

Все трактористы-машинисты должны периодически проходить медицинские осмотры и инструктажи по технике безопасности.

Состояние тракториста во время работы оказывает серьезное влияние на ее результат и безопасность. Часто возникает необходимость в самый короткий срок принять решение для выполнения той или иной операции в сложившейся обстановке. От правильного выбора этого решения порой зависит безопасность самого тракториста и людей, оказавшихся в данный момент в непосредственной близости от трактора.

На функциональное состояние тракториста (насколько он быстро и правильно отреагирует в сложной производственной ситуации ) оказывает оказывают влияния многие факторы : плохой или недостаточный по продолжительности сон, общее состояние здоровья, прием медикаментов, употребление алкоголя и др. Особенно опасно принимать перед работой или во время работы алкоголь. Алкоголь как и всякий другой наркотик, действует на центральную нервную систему человека и в первую очередь на кору головного мозга, угнетая его деятельность. Человек под влиянием алкоголя теряет способность контролировать свои поступки и правильно оценивать окружающую обстановку.

Одежда тракториста и головной убор должны быть чистыми, хорошо подогнанными по размеру и росту, не иметь развевающихся и свисающих концов. Одежда не должна стеснять движений тракториста и должна обеспечивать тепловой режим тела, соответствующий температуре окружающего воздуха. Обувь должна быть с жесткой подметкой и низким каблуком.

Техническое состояние трактора и его влияние на безопасность работы. Безопасность работы на тракторе в значительной степени зависит от технического состояния его механизмов и отдельных устройств. Своевременное и тщательно проведение технического обслуживания трактора повышает условия безопасной работы на нем.

Причинами несчастного случая и аварии во время работы трактора могут быть нарушения регулировки и неисправность механизмов управления поворотом, тормозов, ходовой части, электрооборудования и др. Поэтому согласно существующим правилам к работе допускается только полностью исправный трактор.

Проведение технического обслуживания. Место, где проводиться техническое обслуживание, должно быть чистым, с плотным и иметь хорошее освещение и вентиляцию, а в зимнее время и нормальную температуру воздуха.

Особую опасность для здоровья человека представляют соединения окиси углерода и окиси азота, содержащиеся в отработавших газах двигателя. Потому работа двигателя трактора в закрытом помещении совершенно недопустима.

Нельзя использовать для мойки деталей этилированный бензин, так как он содержит свинец, который, постепенно накапливаясь в организме человека приводит к тяжелой болезни.

При работе с гаечными ключами следует применять только такие, которые по своему размеру подходят под размер отвертываемых гаек или винтов. Нельзя применять какие-либо подкладки или усилители к ключам. Ручки ключей и другого инструмента должны быть гладкими, чистыми, без трещин и заусенцев.

Движение руки с ключом при затяжке гаек должно иметь направление на себя, а не от себя, иначе при срыве ключа с гайкой возможно травмирование руки.

Работа на тракторе во время грозы. Трактор во время нахождения в поле является наиболее высокой точкой, если по близости нет деревьев или других высоких предметов, поэтому возможен удар в него молнии.

Люди, находящиеся в тракторе с металлической кабиной, при ударе молнии обычно не страдают, так как кабина отводит атмосферное электричество в землю.

Если же на тракторе нет кабины или кабина имеет брезентовую крышу, нужно отойти от него на 10…15 м, так как такой трактор не защищает людей от удара молнии.

Пожарная безопасность при работе на тракторе

Несмотря на то, что подавляющее число деталей трактора изготовлены из негорючих материалов — металлов и их сплавов, тракторы при определенных условиях пожароопасны: горят краска, масло, топливо, привода, электропроводки, обивки кабины и сиденья, а так жегорят растительные остатки и пыль, пропитанная подтеками топлива и масел у грязного, неухоженного трактора. Об этом тракторист всегда должен помнить и принимать все меры, чтобы не допускать пожара.

Причиной пожара может быть неумелое пользование предпусковым подогревателем или применение для предпускового подогрева двигателя открытого огня.

Следует проявлять особую осторожность и внимание при заправке трактора топливом, особенно бензином, для пускового двигателя. В жаркую погоду, да ещё и при горячем двигателе, топливо испаряется и легко может воспламениться. Поэтому во время заправки нельзя пользоваться открытым огнем и курить.

Необходимо следить за чистотой трактора, не допускать подтеков топлива и масла. В том случае, если трактор облит ими при заправке, его следует немедленно насухо протереть.

При воспламенении нефтепродукта гасить следует огнетушителем или засыпать трактор песком либо землей. Ни в коем случае нельзя заливать горящие нефтепродукты водой, так как они легче воды и будут продолжать жар гореть на ее поверхности, растекаясь вместе с ней.

Поврежденные или ослабленные в местах соединения электрические провода на тракторе могут вызывать искрение и, как следствие, особенно в жаркое сухое время года загорание трактора. Поэтому при каждом техническом обслуживании следует тщательно осматривать электрическое оборудование трактора и при нарушении изоляции или надежности крепления проводов устранять неисправности.

5. Новая техника.

В наши дни физический труд облегчается так же использованием современной сельскохозяйственной техники с космическими навигационными системами. Которые дают возможность осуществления качественного вспахивания, подразделяясь на две группы: системы автопилотов и системы параллельного вождения. В последнем случае на трактор устанавливается GPS навигатор (Global Positioning System) , позволяющий следить за отклонениями от траектории движения на вспахиваемом объекте. Система автопилотирования позволяет рабочему затрачивать меньше усилий и уделять больше внимания самому технологическому процессу и его качеству. Осуществляется это путём установки на трактор электрогидравлической системы автоматического управления, при которой тракторист участвует в процессе управления только на поворотах. Такие приборы позволяют сократить затраты рабочего времени, используемого топлива, минеральных удобрений и средств защиты растений.

Использование cовременной сельскохозяйственной техники относится к точному земледелию. Так как распределение света влаги и других факторов, влияющих на урожай не равномерно в пределах одного поля, за растениями на разных участках следует производить разный уход. Задача точного земледелия заключается именно в этом: при использовании навигационных приборов и снимков участка со спутников становится возможным более точное планирование посевов, финансовое планирование, оптимизирование внесения удобрений или опрыскивания.

В сельском хозяйстве нередко применяется малая авиация для распыления и разбрызгивания средств защиты от вредителей. В таком способе обработке имеется ряд преимуществ перед наземными привычными способами: повышение производительности, в котором заключается сокращение сроков обработки больших территорий. Использование малых авиационных средств даёт возможность поздних подкормок для выращиваемых культур не повреждая растения в отличии от наземных приспособлений. Борьба с вредителями более эффективна. Таким образом, используя подобные технические средства можно значительно улучшить качество производимых культур. Существует так же ряд минусов, таких как зависимость от метеоусловий, возможность попадания препаратов на соседние посевы и дороговизна.

Ручной труд при обработке больших территорий засева уже устарел давно, более того многие технические средства пережили ряд обновлений, появились новые виды техники. Тяжёлый труд рабочих становится проще с течением времени. Машины заменяют порой целую бригаду рабочих, а новейшие технологии позволяют производить анализ территориальных, климатических и экономических особенностей без помощи большого количества экспертов. В наши дни данные полученные со спутников дают полный обзор по всем сферам, что облегчает выбор технических средств и другие необходимые расчёты. Способы ведения хозяйства стремительно меняются, позволяя улучшить качество продукции. В современном мире технические средства, машинные производства просто необходимы во всех отраслях потребления из-за постоянно растущих аппетитов населения, и здесь приходит на помощь современная сельскохозяйственная техника.

Сельское хозяйство обеспечивает людей во многих сферах жизни, и развитие его является неотъемлемой частью прогресса. Жизнедеятельность человечества его численность и благополучное развитие во многом зависят от процесса модернизации сельского хозяйства, потому введение новейших устройств и механизмов является естественным процессом.

ЗАКЛЮЧЕНИЕ

Технологии и технические средства для обработки почвы активно развиваются и совершенствуются. Широко распространяются машины и агрегаты для минимальной обработки, высокопроизводительные комбинированные агрегаты, многофункциональные агрегаты и технологические комплексы, обеспечивающие за один проход несколько операций основной и дополнительной обработки почвы, посева, внесения удобрений.

На мой взгляд, внедрение новых технологий механизированных работ на обработке почвы покажет ее высокую эффективность и целесообразность дальнейшего развития и распространения.

Список использованной литературы

[Электронный ресурс]//URL: https://inzhpro.ru/diplomnaya/tehnologiya-luscheniya-pochvyi/

-

Бубнов В.З., Кузьмин М.В. Эксплуатация машинно-тракторного парка. М.: Колос, 1980.

-

Иофинов С.А., Лышко Г.П. Эксплуатация машинно-тракторногопарка. — М.: Колос, 1984.

-

Интенсивная технология производства озимой пшеницы/ Сост. Ю.А.Никитин, Н.П.Бурченко, К.С.Орманджи.- М.: Россельхоз-издат, 1988.

-

Интенсивная технология производства кукурузы/ Сост. Н.В.Тудель. — М.: Росагропромиздат, 1991.

-

Интенсивная технология производства подсолнечника/ Сост. Е.К.Гриднев, В.Ф.Фролова. — М.: Росагропромиздат, 1992.

-

Карпенко А.Н. и Халанский В.Н. Сельскохозяйственные машины. — М.: Агропромиздат, 1989.

-

Канарев Ф.М. Охрана труда. — М.: Агропромиздат, 1988.

-

Кочкин Е.А., Якимов Ю.И., Нефедов Б.А. Методические указания к контрольной работе № 1 по эксплуатации МТП (для студентов-заочников специальности 31.13 — Механизация сельского хозяйства).

— Краснодар: КГАУ, 1997.

-

Кочкин Е.А., Якимов Ю.И. Методические указания к контрольной работе № 2 по эксплуатации МТП (для студентов-заочников специальности 31.13 — Механизация сельского хозяйства).

-Краснодар: КГАУ, 1998.

-

Маслов Г.Г., Богус Ш.Н. Механизированные технологии возделывания и уборки сельскохозяйственных культур: Учебное пособие/ — Краснодар: КГАУ, 1995.

-

Мельников Д.И. Тракторы. — М.: Агропромиздат, 1990.

-

Нормативно-справочные материалы по курсу «Эксплуатация машинно-тракторного парка» (для студентов факультета механизации сельского хозяйства)/ Г.Г.Маслов, Е.А.Кочкин, Ю.ИЛкимов и В.Т.Ткаченко.- Краснодар: КГАУ, 1994.

-

Орманджи К.С. Контроль качества полевых работ. — М.: Росаг-ропромиздат, 1991.

-

Пособие по эксплуатации машинно-тракторного парка/ Н.Э.Фере и др.- М.: Колос, 1978.

-

Практикум по эксплуатации машинно-тракторного пар-ка/Ю.И.Якимов, А.В.Осадчий, Г.Г.Маслов и др.- Краснодар: КГАУ, 2004.

-

Справочник по эксплуатации машинно-тракторного парка/ Ио-финов С.А., Бабенко Э.П., Зуев Ю.А.; Под общей редакцией Ио-финова С.А.- М.: Агропромиздат, 1985.

-

Фортуна В.И., Миронюк С.К. Технология механизированных сельскохозяйственных работ.- М.: Агропромиздат, 1986.