Сварка — это технологический процесс получения неразъемных соединений посредством установления межатомных связей между свариваемыми частями при их нагревании или пластическом деформировании, или совместном действии того и другого.

Благодаря своей относительной простоте применения, быстроте соединения различных материалов сварка находит широкое применение.

Сварка является экономически выгодным, высокопроизводительным технологическим процессом, что обеспечивает ее использование во всех областях машиностроения, строительства, науки и техники. Например, при замене клепаных конструкций на сварные соединения экономия металлов составляет 15-20 %, а при замене литых деталей сварными — около 50 %.

Трудно назвать отрасль промышленности, которая обходилась бы без применения сварки. Сваркой соединяют детали космических кораблей, лопасти турбин, корпуса подводных лодок и самолетов, корпуса приборов и выводы микросхем. Детали, соединенные сваркой, имеют прочность, равную прочности основного металла.

Цель и задачи данной выпускной квалификационной работы заключаются в изучении основ сварки и резки металлов, освоении технологии изготовления регистра отопления, включая подбор сварочных материалов, сварочного оборудования, в выборе режимов сварки и контроля качества выполненных работ.

1Общая часть

1.1 Описание конструкции.

Регистр отопления — это составная часть системы отопления, состоящий из нескольких параллельно расположенных горизонтальных гладких труб. При этом расположенные параллельно трубы скрепляются поперечными, по которым протекает теплоноситель. Отопительная батарея представляет собой регистр, к которому (в той или иной форме) прикреплены металлические элементы. Это позволяет существенно увеличить площадь теплоотдачи. Обычно данный вид отопительных приборов устанавливают в технических или промышленных помещениях (гараж, склад и прочее), но жилые комнаты не стали исключением. Поэтому регистры монтируют и в квартирах, и в частных домах с автономной системой отопления.

Технические характеристики регистра отопления:

- Размеры регистра: межцентровое расстояние по осям труб — 300 мм; длина

- 700 мм; Фтр=70хЗ

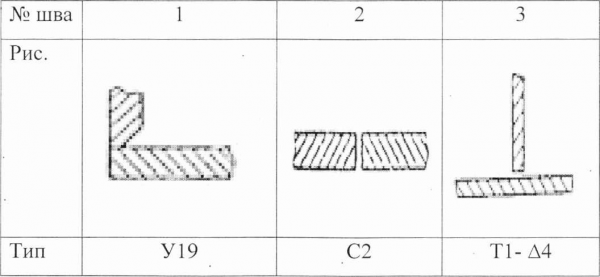

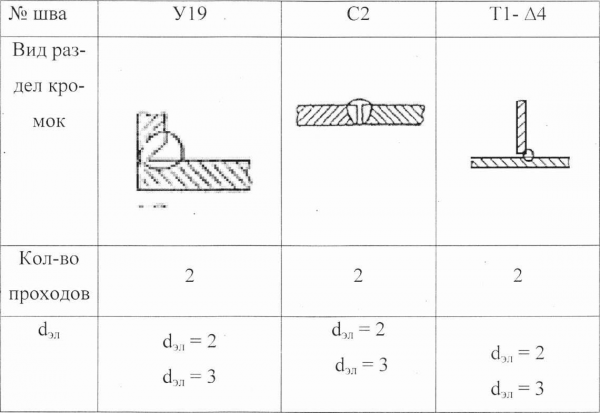

- Количество и протяжённость сварных швов: 2 шва — Т1- А4, 2 шва — У19,

3 шва — С2. Протяженность швов — короткие

Монтаж системы отопления

... к отопительным приборам следует выполнять от 5 до 10 мм на длину подводки в сторону движения теплоносителя. При длине подводки до 500 мм уклон труб ... монтажа систем отопления выбраны полипропиленовые трубы "Рандом сополимер" (товарное название PPRC). Системы из полипропиленовых труб включают в себя все компоненты, необходимые для монтажа трубопроводов, что позволяет отказаться от смешанного монтажа. ...

- Толщина метала: труб — 3 мм, фланцев — 6 мм.

- Марка метала или сплава: 12МХ

- Все требования к сварным соединениям: сварные швы по ГОСТ 16037-89

1.2 Характеристика основного метала

Свариваемость — это способность материала образовывать швы схожие с основным металлом.

Таблица1.1 — Химический состав и механические свойства стали 12Х1МФ

|

Марка |

С% |

Мо% |

Сг% |

Предел прочности, МПа |

|

12Х1МФ |

0,09-0,16 |

0,4-0,6 |

0,4-0,7 |

460 |

Классификация: Сталь 12Х1МФ жаропрочная низколегированная. Сталь перлитного класса. Рекомендуемая температура применения до 510 °С Температура интенсивного окалинообразования 570 °С ; срок работы — более

10000 ч.

Применение: для труб пароперегревателей, трубопроводов и коллекторных установок высокого давления, различных деталей, работающих при температурах до 530°С

1.3 Определение класса свариваемости стали 12Х1МФ

Сталь 12Х1МФ -теплоустойчивая, относится к IV классу свариваемости,т.е сваривается плохо. Требуется предварительный подогрев до 150-250°С и термообработка.

2 Расчетно-технологическая часть

2.1 Выбор способа сварки.

Выбрана ручная дуговая сварка, так как этот способ сварки маневренный и универсальный.

Сущность способа заключается в действии тепла дуги на плавление электродного и основного металла. За счет компонентов обмазки происходит защита шва в виде шлака, всплывающего над жидким металлом.

РДС проста в эксплуатации, но имеет недостатки, такие, как большое разбрызгивание и низкую производительность.

2.2Выбор сварочного оборудования.

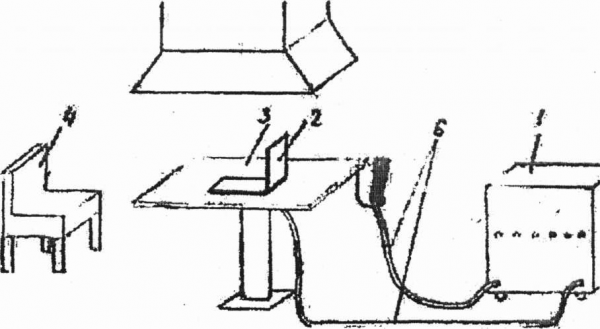

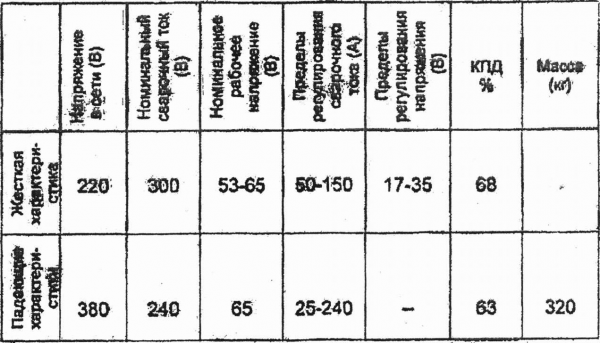

Легированные стали рекомендуется варить на постоянном токе. Для сварки регистра отопления выбран сварочный выпрямитель ВСУ — 300 в соответствии с рисунком 2.1

Рисунок 2.1 — Схема поста для ручной дуговой сварки 1 — источник питания,2 — изделие,3 — стол,4 — стул, 6 — провода

Таблица 2.1 — Технические характеристики сварочного выпрямителя ВСУ — 300

- я очистил заготовки от ржавчины ,грязи ,масла и пятен.

- разметил длину патрубков с учетом припуска Ь=140м-трубы и 2 трубки по 48 мм.

- резал болгаркой.

- зачистил кромки детали на 15 -20 мм от края

Таблица 2.2 — Подготовка кромок к сварке

2.4 Сборка конструкции.

Сборка элементов конструкции выполняется на прихватках.

Правило выполнения прихваток:

Сборка труб подетальная на прихватках:

- сначала к трубе (поз1 ) надо прихватить патрубки (поз 2)

- затем прихватить фланцы поз 3. Ширина прихватки B=(3-4)S=(3-4)*3=9-12;

- Трубу надо прихватить в 2 местах по окружности; ширина прихватки В =10мм

2.5 Выбор показателей режима сварки.

Режим сварки — это совокупность показателей, определяющая характер сварки. К нему относятся четыре основных показателя и четыре дополнительных

Основные показатели:

- диаметр электрода — d ЭЛ ,мм

- сила сварочного тока — I CB , А

I св =K*d, где «к»- коэффициент, зависящий от диаметра электрода

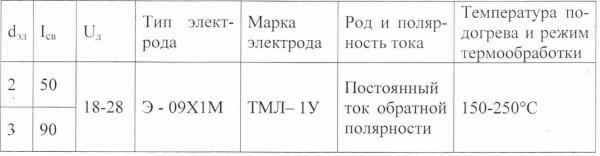

- напряжение дуги — U д , В; напряжение дуги равно 18-28 В безопасное и достаточное для устойчивого горения дуги.

- скорость сварки — V м/ч

- Дополнительные показатели:

- тип электрода

- марка электрода

- род и полярность тока — постоянный и переменный

- температура подогрева и режим термообработки

а) Выбор основных показателей.

1. При сварке листов толщиной до 4мм диаметр электрода равен тол-

щине металла. Сварку труб рекомендуют выполнять в несколько проходов.

2.При сварке листов большей толщины применяются электроды диаметра 5-6мм или многослойную сварку электродами меньших диаметров

3.Диаметр электрода больше 6мм для ручной дуговой сварки не применяется

4.При сварке вертикальных швов диаметр электрода не более 4мм (реже 5 мм)

5. При сварке потолочных швов диаметр электрода не более 4мм

6. При сварке многослойных швов первый слой варится меньшим диаметром, чем последующие.

Таблица 2.3 — Определение количества проходов при сварке

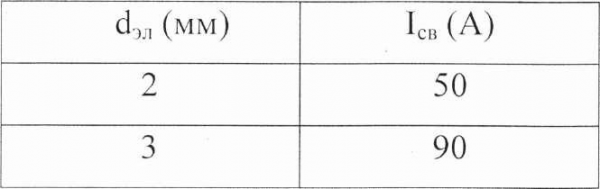

- Выбор силы сварочного тока.

Сила сварочного тока зависит от диаметра электрода, от химического состава основного металла и от положения в пространстве. Так как для d Э JI =2 К=25, dЭ JI =3 К=30, Ток определяется по формуле: 1СИ = К * d

Таблица 2.4 — Сила тока

- Выбор напряжения.

Напряжение в дуге зависит от длины дуги, чем больше длина дуги тем выше в ней напряжения. Длина дуги должна быть от от ½ d эл до dэл .Uд = 18-28В.

- Скорость сварки.

Скорость сварки зависит от толщины основного металла, химического состава и положения в пространстве.

Скорость нормальная.

б) Выбор дополнительных показателей.

- Выбор типа электрода.

Тип электрода я выбираю по справочнику:

Э — 09X1М

- Выбор марки электрода.

Этому типу соответствует марка TMJI — 1У

- Род и полярность тока.

Для электрода TMЛ — 1У рекомендуют постоянный ток и обратную полярность, все положения кроме сверху вниз.

- Температура подогрева кромок и режим термообработки. Требуется предварительный подогрев до 150-250°С и термообработка.

Таблица 2.5 — Показатели режима сварки

2.6 Процесс сварки.

- Зажигание дуги.

Я зажигаю дугу «спичкой» (отрыв от кривой).

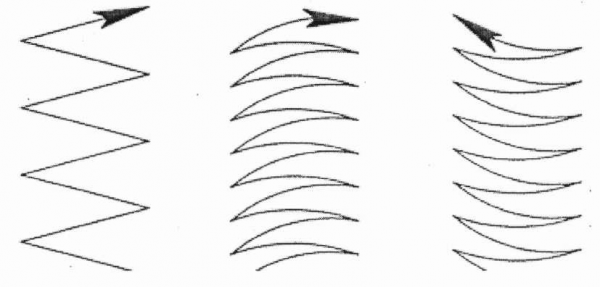

- Движения электрода.

В процессе сварки сварщик выполняет три движения одновременно:

1. Подача в сварочную ванну со скорость плавления электрода

2. Вдоль сварного соединения с определенной скоростью. В результате двух движений образуется ниточный валик.

3. Колебательные движения с целью уширения валика (2-3d), в соответствии с рисунком 2.2

Рисунок 2.2 — Схема колебательных движений

Вид колебательного движения зависит от формы подготовки кромок, от положения в пространстве и от химического состава металла.

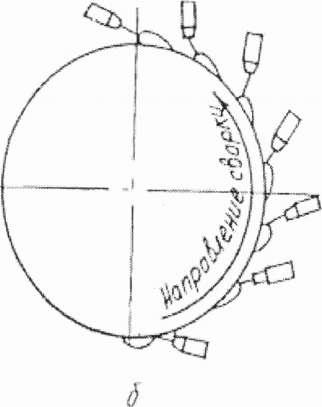

- Положения электрода в пространстве:

Нижнее положение — электрод наклоняется в сторону движения на (15 от вертикали, в соответствии с рисунком 2.3

Рисунок 2.3 — положение электрода в пространстве

Обрыв дуги:

а) для малых диаметров — прекратить подачу в сварочную ванну.

б) для больших диаметров — медленно приподнять электрод.

Нельзя резко обрывать дугу.

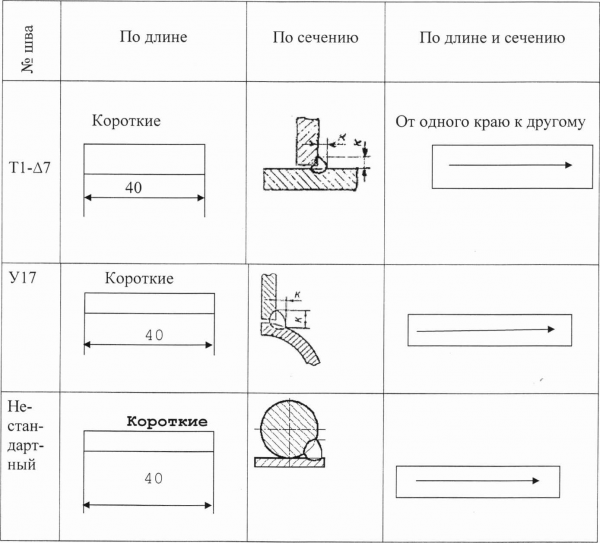

Таблица 2.6 – Заполнение швов по длине и сечению

2.7 Контроль качества сварных швов

Виды дефектов:

наружные.

внутренние

сквозные.

а)Наружные.

несоответствие размеров сварочного шва требованиям чертежа.

неравномерная ширина.

смещение шва от центра соединения.

крупная чешуйчатость.

наплывы.

подрезы.

непровар корня.

усадочная раковина.

кратер.

шлаковые включения.

пористость.

продольные и поперечные трещины.

неравномерная структура.

укрупнение зерна.

б)Внутренние.

поры.

трещины.

шлаковые включения.

слоистость

непровар.

в) Сквозные.

прожоги.

свищи.

сквозная трещина.

Все сварные швы сначала проверяют визуально.

Внешним осмотром выявляют: несоответствие геометрических размеров, проектных (размеры швов определяются специальными шаблонами); подрезы; не провар в корне соединения; поверхностные трещины (продольные и поперечные); наружные газовые поры; чешуйчатость и неравномерность шва; не проплавленные кратеры; коробление изделия или отдельных его элементов.

Внешний осмотр эффективен только тогда, когда он производится квалифицированным контролером. Этому осмотру подвергаются все сварочные конструкции, независимо от ответственности и назначения.

3.Редуктор для кислородного баллона. Устройство и принцип работы

Кислород в баллоне, применяемый при газоацетиленовой сварке, находится под давлением 135…150 атмосфер, поэтому перед работой давление газа следует существенно снизить. Эту роль выполняет кислородный редуктор. Данное устройство не только редуцирует кислородный поток, но и обеспечивает постоянство показателей рабочего давления в ходе всего сварочного процесса.

Устройство и принцип работы кислородного редуктора Прямое назначение редуктора – обеспечивать постоянное соотношение между входным давлением газа из баллона и выходным, рабочим, которое поступает на сварочную горелку. Простейший кислородный редуктор состоит из следующих элементов: Запорной пружины. Впускного клапана. Толкателя. Мембраны. Нажимного диска. Нажимной пружины. Впускной клапан является наиболее ответственным узлом кислородного редуктора. Он постоянно находится под влиянием двух усилий, действующих в противоположных направлениях. Одно из них создаётся исходным давлением кислорода, который находится в баллоне. Это давление стремится отжать запорную пружину вверх, и пропустить газовый поток к толкателю. Вместе с тем второе давление, от мембраны препятствует этому. В результате камера пониженного давления всегда поддерживается равновесие усилий, которые создаются запорной пружиной и мембраной, что обеспечивается настройкой редуктора. В принципе, устройство схоже с ацетиленовым редуктором.

Кислородный редуктор работает в следующей последовательности. При попытке поднять тарелку запорного клапана вверх сила, передаваемая на мембрану от нажимной пружины, стремится воспрепятствовать этому. Если рабочее давление кислорода уменьшить, то нажимная пружина начинает перемещаться вверх и перемещать в том же направлении мембрану.

Толкатель преодолевает сопротивление запорной пружины и открывает входное отверстие для прохода газа, находящегося в кислородном баллоне. Расход кислорода соответственно увеличивается. И наоборот, при возрастании рабочего давления оно воздействует на толкатель, тот движется вниз, и производит перекрытие части входного отверстия.

При правильно отрегулированном кислородном редукторе между этими двумя процессам постоянно поддерживается динамическое равенство. Регулировка кислородного редуктора заключается в том, что силу натяжения нижней, нажимной пружины можно изменять. В большинстве случаев для этого используется винт с мелким шагом резьбы. Если этот винт вывёртывается, то натяжение пружины ослабевает, а рабочее давление кислорода снижается. При вворачивании винта давление увеличивается.

В комплект обычных редукторов, которые требуются для выполнения газосварочных работ входят два манометра. Один из них контролирует давление на входе в редуктор, а второй – давление после редуцирования. Конструктивно кислородные редукторы производятся двух исполнений – прямого и обратного. В редукторах прямого давления исходный кислород, который поступает из баллона, стремится открыть клапан, а в редукторах обратного действия – закрыть его, прижав толкатель к седлу. Зависимость давления кислорода в баллоне, который снабжён редуктором, изменяется по параболической зависимости: оно максимально в начальный период, а со временем понижается до уровня рабочего давления сварочного процесса (в таком случае редуктор фактически уже и не требуется).

На практике редуктор обратного действия оказывается более работоспособным, поскольку может обеспечивать постоянство значений рабочего давления (независимо от исходного давления кислорода в баллоне) до полного опоражнивания баллона. В то же время кислородный редуктор прямого действия при полупустом баллоне рабочее давление понижает, поскольку нарушается соотношение сил, действующих на толкатель. Поэтому такие устройства нуждаются в постоянной регулировке сварщиком.

Виды и характеристики. Редуктор БКО 50-4 и БКО 50-5 По своим техническим параметрам редукторы для кислородного баллона подразделяются на две группы – рамповые и постовые. Рамповые редукторы отличаются повышенной пропускной способностью – от 100…120 м3/ч, а потому используются для питания группы сварочных постов, либо для сварочных работ с большими объёмами.

Постовые редукторы – индивидуального назначения, они обеспечивают расход кислорода в количествах 5…25 м3/ч (меньшие значения соответствуют меньшим конечным давлениям газа).

Корпуса газовых редукторов внешне однотипны, поэтому при изготовлении их окрашивают в определённые цвета (для кислородных редукторов это голубой цвет).

ГОСТ 13861 предусматривает следующие исполнения кислородных редукторов: Баллонные, типа БКО, БКД и БПО. Сетевые, типа СКО, САО, СПО, СМО. Универсальные (У).

Рамповые (РКЗ, РАД, РПД).

Центральные (ЦКЗ).

Основной технической характеристикой кислородного редуктора является его пропускная способность и значение рабочего давления газа в баллоне. Например, кислородный редуктор типа БКО 50-4 означает, что агрегат предназначен для подключения к баллону с кислородом, является одноступенчатым, и рассчитан для пропускной способности до 50 м³/ч при рабочем давлении газа 4 атмосферы. Соответственно, для кислородного редуктора БКО 50-5 допустимое значение рабочего давления составляет 5 атмосфер. Именно редукторы типа БКО чаще всего и применяются для индивидуальных постов газосварки.

Дополнительными эксплуатационными особенностями кислородных редукторов являются: Число ступеней редуцирования.

Выпускаются одноступенчатые устройства, регулятором давления в которых выступает либо пружина, либо иной узел, и двухступенчатые, где регулирование давления происходит постепенно, при помощи промежуточных пневматических камер. Двухступенчатые редукторы обеспечивают более надёжную работу сварочного поста в условиях низких температур, более стабильны по своим характеристикам, но отличаются конструктивной сложностью и, следовательно, увеличенной ценой;

- Способ присоединения. Используется накидная гайка, а не хомут, поскольку взрывоопасность кислорода требует особых требований к герметичности;

- Климатическое исполнение. Требование к надёжности работы регулятора тока особенно возрастают, когда газосварка ведётся не только при низких температурах, но и с большими объёмами. При больших расходах давление кислорода быстро снижается, что сопровождается увеличением объёма газа, остающегося в баллоне. Этот физический процесс ускоряет охлаждение газа и редуктора, в результате устройство может потерять работоспособность.

Принципиальными отличиями двухступенчатого кислородного редуктора являются редуцирующий клапан повышенной точности и двухслойная мембрана увеличенной площади, которая изготавливается из высокопрочных синтетических каучуков. Такой материал нечувствителен к изменению внешней температуры, благодаря чему мембрана сохраняет свою работоспособность при отрицательных температурах и давлениях газа до 150…200 атмосфер.

4 Охрана труда, техника безопасности и противопожарная безопасность

При выполнении сборочных и сварочных работ существуют следующие опасности для здоровья рабочих:

- Поражение электрическим током,

- Поражение лучами дуги глаз и открытых поверхностей кожи.

- Ушибы и порезы во время подготовки изделия к сварке и во время сварки.

- Отравление вредными газами и пылью.

- Ожоги от разбрызгивания капель расплавленного металла и шлака.

- Взрывы при сварке сосудов, находящихся под давлением, тары из-под го-рючих веществ

И при работе вблизи легковоспламеняющихся и взрывоопасных веществ.

- Пожары от расплавленного металла и шлака.

Поражение электрическим током.

Электрические травматизм возникает при замыкании электрической цепи сварочного аппарата через человеческое тело.

Причинами электрического травматизма являются:

- Недостаточная изоляция аппарата и питающих проводов.

- Плохое состояние спецодежды и обуви сварщика.

- Сырость и теснота помещения.

В условиях сварочного производства электрические травмы происходят по одному из трех путей:

а) Рука -туловище — рука (степень травматизма наиболее опасна).

б) Рука — туловище — нога.

в) Обе руки — туловище — обе ноги (степень травматизма наименее опасна).

Защита от поражения электрическим током.

Для защиты сварщика от поражения электрическим током необходимо:

1. Надежно заземленный корпус источника питания и самого свариваемого изделия.

2. Не использовать контур заземления для обратного провода.

3. Хорошо изолировать рукоятку электрододержателя.

4. Работать в сухой и прочной спецодежде и в рукавицах.

5. Прекратить работу при дожде и сильном снегопаде.

6. Не производить ремонт источника питания.

[Электронный ресурс]//URL: https://inzhpro.ru/diplomnaya/svarka-registra-otopleniya/

7. При работе внутри сосудов пользоваться резиновым ковриком и переносной лампой с напряжением не более 12В.

Заключение

В письменной экзаменационной работе представлена разработка технологического процесса изготовления регистра отопления

В ходе работы цель и задачи решены:

Изучены основы сварки и резки металла, освоена технология сварки регистра отопления, включая подбор сварочных материалов, оборудования, режима сварки, контроля качества сварных швов.

Полученные в ходе выполнения данной работы знания и навыки пригодятся в будущей профессиональной деятельности

Список литературы

[Электронный ресурс]//URL: https://inzhpro.ru/diplomnaya/svarka-registra-otopleniya/

1.Маслов Б.Г.Выборнов А.П. Производство сварных конструкций. [Текст]: учебник / Б.Г.Маслов, А.П.Выборное. — М.: « Академия», 2008 г ,256 с.

2.Куликов О.Н., Ролин Е.И. -Охрана труда при производстве сварочных работ. [Текст]: учебник / О.Н.Куликов, Е.И.Родин — М.: « Академия», 2008 г ,176 с.

З.Овчинников В.В — Дефекты сварных соединений. [Текст]: учебник / В.В.Овчинников — М.: « Академия», 2008 г ,64 с.

4. Герасименко А.И. Основы электрогазосварки [Текст]: учебник / А.И.Герасименко, — Ростов — на Дону: « Феникс», 2013 г, 380 с.

5.Каракозов Э.С, Мустафаев Р.И. Справочник молодого электросварщика [Текст]: справочник / Э.С.Каракозов, Р.И. Мустафаев, — Москва: « Высшая школа», 2014 г, 304 с.