Реферат машин и механизмов вращательного и ударного бурения

1.

Машины вращательного бурения

При вращательном бурении (сверлении) разрушение горной породы происходит спиральными слоями за счет постоянного сообщения буровому инструменту (резцу) осевого усилия подачи и крутящего момента. В связи с этим при вращательном бурении почти не образуется пыли и шума, а процесс разрушения породы идет непрерывно, что в породах ниже средней, а иногда и средней крепости делает его более эффективным. Весьма положительной чертой вращательного бурения является также возможность широкого использования электрической энергии, которая в 6-15 раз дешевле пневматической. Стоимость же капитальных затрат на приобретение и монтаж оборудования при использовании электрической энергии по сравнению с пневматической снижается почти в 100 раз. В последнее время проводятся большие работы по расширению области применения вращательного бурения на средние и крепкие породы.

Машины вращательного бурения предназначены для бурения шпуров и скважин по углю и породам с использованием в режиме резания. Горная порода при вращательном бурении (сверлении) разрушается спиральными слоями за счет сообщения буровому инструменту осевого усилия подачи, крутящего момента и движении инструмента по винтовой линии.

Машины вращательного бурения подразделяются на ручные и колонковые сверла, применяемые в основном для бурения шпуров по углю и породам ниже средней и средней крепости, станки для бурения разведочных и взрывных скважин по породам любой крепости и гезенко-бурильные и сбоечные машины. Последние применяются для бурения подземных вертикальных и наклонных выработок диаметром до 1000-1500 мм по мягким и средней крепости породам.

Ручные горные сверла предназначены для бурения шпуров диаметром до 50 мм по углям всех категорий крепости и слабым породам (f < 3).

Современные горные сверла по способу подачи бурового инструмента на забой подразделяют на сверла с ручной и механической подачей; по роду потребляемой энергии — на электрические, пневматические и гидравлические и по типу управления — с непосредственным и дистанционным управлением.

Электросверло СЭР19-2М применяют для бурения шпуров по углю и мягким породам. Электрический ток подводится к пусковому устройству (выключателю) гибким кабелем, один конец которого подсоединен к штепсельной вилке пускателя. Сверло включается нажатием на пусковой рычаг, расположенный в правой рукоятке сверла.

Способы и средства бурения шпуров и скважин

... вращательные головки используют для бурения пород слабой и средней крепости (f<8). Ведутся исследования по применению указанных машин для бурения в более крепких породах. Машины для бурения ... раньше, чем начинается их плавление. Ультразвуковой способ бурения основывается на принципе совместного воздействия на горную породу высокочастотных ультразвуковых колебаний, накладываемых на инструмент, и ...

Электросверла ЭР14Д-2М и ЭР18Д-2М имеют дистанционное управление. В конструкции сверла ЭРП18Д-2М предусмотрен приводимый от редуктора сверла барабанчик с тросом, который обеспечивает механическую подачу сверла на забой по мере углубления буримого шпура.

Технические данные ручных электросверл приведены в табл. 1.1.

Пневматические ручные сверла применяют для бурения шпуров по углю и породам с коэффициентом крепости f до 3 по шкале проф. М.М. Протодьяконова в шахтах, где применение электроэнергии запрещено Правилами безопасности. Технические данные ручных пневмосверл приведены в табл. 1.

В корпусах сверл размещены ротационный двигатель, редуктор, пусковое устройство и глушитель шума. В крышке корпуса расположена масляная камера. Сверла СРЗМ и СРЗБ имеют устройство для промывки шпура, состоящее из муфты боковой промывки и специального переходника.

Гидравлические сверла СГР, в отличие от пневматических, оборудуются гидроприводом, выполненным в виде гидротурбин, и пока не получили распространения в горной промышленности, но в ряде случаев могут оказаться весьма целесообразными, например, при гидродобыче полезного ископаемого.

Таблица 1

|

Параметры |

СЭР19-2М |

ЭР14Д-2М |

ЭР18Д-2М |

ЭРП18Д-2М |

|

Диаметр шпура, мм |

До 50 |

43 |

43 |

43 |

|

Глубина бурения, м |

3 |

3 |

3 |

4 |

|

Частота врашения шпинделя, c -1 |

10; 12,5; 16 |

14,3 |

10 |

5 |

|

Номинальный вращающий момент шпинделя, Н м |

9 |

10,6 |

19,9 |

40 |

|

Номинальная мощность на шпинделе, кВт |

1,2 |

1 |

1,4 |

1,4 |

|

Масса, кг |

16,5 |

16 |

17 |

24 |

Таблица 2

|

Параметры |

СРЗ |

СРЗМ |

СРЗБ |

|

Диаметр шпура, мм |

36….50 |

36….50 |

36….50 |

|

Глубина бурения, м |

≤3 |

≤3 |

≤3 |

|

Номинальное давление сжатого воздуха, МПа |

0,5 |

0,5 |

0,5 |

|

Крутящий момент на шпинделе,Н м |

68,8 |

68,8 |

|

|

Эффективная мощность, кВт |

2,57 |

2,57 |

2,57 |

|

Масса сверла, кг |

13,5 |

13,5 |

12,5 |

Пневматические и гидравлические сверла отличаются значительной простотой конструкции, надежностью и безопасностью в работе, а также возможностью плавного регулирования частоты вращения рабочего инструмента, что в ряде случаев делает их более выгодными, чем электрические, и обеспечивает перспективность дальнейшего развития и совершенствования. Колонковые сверла и бурильные головки предназначаются для бурения шпуров (диаметром до 50 мм) в породах средней и выше средней крепости (f до 8) и крепких углях. В связи с этим они выполняются более мощными, чем ручные, имеют значительно большие массу и усилие подачи, и для бурения всегда устанавливаются на специальных распорных колонках или манипуляторах.

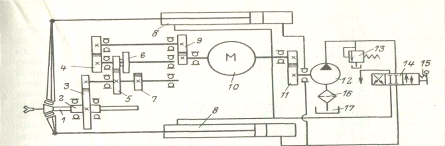

Рис. 1. Кинематическая и гидравлическая схемы колонкового сверла ЭБГП-1

В настоящее время колонковые сверла выпускаются с гидравлической подачей. Кинематическая и гидравлическая схемы сверла ЭБГП-1 noказаны на рис. 1. Крутящий момент от асинхронного электродвигателя 10 с короткозамкнутым ротором, имеющего мощность 2,5 кВт, через пары шестерен 9, 4, 5 и 3 передается вращающей втулке 2 и дальше через шпонки — шпинделю 1. Шпиндель имеет две частоты вращения — 2,84 и 5,25 с’1 . Частота вращения изменяется переключением блока шестерен 6 на шестерни 5 или 7. Подача шпинделя 1 на забой на величину 900 мм производится при помощи двух гидроцилиндров 8, обеспечивающих усилие подачи до 15 кН и скорость подачи до 0,023 м/с. Гидронасос 12 приводится во вращение от электродвигателя 10 через пару шестерен 11. Забирая масло через фильтр 16 из резервуара 17, гидронасос подает его через предохранительный клапан 13 к распределительному крану 14. Перемещая рукоятку 15 крана 14 в продольном направлении, можно подавать масло в поршневую или штоковую полость гидроцилиндров 8 и изменять тем самым направление осевого перемещения шпинделя 1 сверла и бурового инструмента.

При вращении рукоятки 15 сжимается или разжимается пружина плунжера клапана, чем регулируется осевое усилие на шпинделе. Масса сверла составляет 130 кг.

Машины вращательного бурения с большим ходом подачи бурового инструмента (2-3 м) основаны на применении бурильных головок, которые являются мощными приводами для вращения бурового инструмента и, следовательно, могут использоваться для бурения только в комплекте с податчиками, устанавливаемыми на поддерживающих приспособлениях. В качестве поддерживающих приспособлений для тяжелых бурильных машин с податчиками наиболее часто используют манипуляторы, устанавливаемые на специальных буровых тележках, погрузочных или других горных машинах. Разделение приводов вращателя и податчика дает возможность обеспечить независимость их работы и получить на буровом инструменте большие крутящие моменты и осевые усилия.

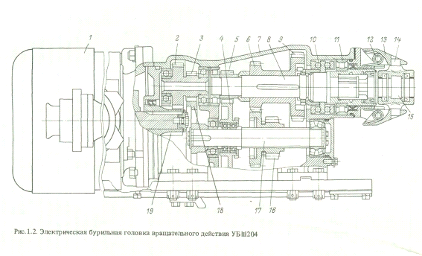

Электрическая вращательная бурильная головка УБШ204 (рис. 2) состоит из электродвигателя 7, мощного редуктора 7, являющегося корпусом головки, шпинделя 75 и муфты 14, Крутящий момент от ротора электродвигателя через две пары шестерен 19, 2 и 3, 18 передается на шлицевый вал 17 с переключаемым блоком шестерен 16. Блок шестерен может соединяться с шестерней 4 и передавать крутящий момент на шпиндель 75 через шестерню 5 или входить в зацепление с шестернями 6 или 9, обеспечивая при этом три частоты вращения главного вала 8. Поскольку главным валом воспринимаются не только большие крутящие моменты, но и большие осевые усилия, передняя шейка его оборудована опорным роликовым, и упорным шариковым подшипниками 11 и 10. В передней части редуктора на шпинделе 75 насажена водоподающая муфта 14, которая оборудована манжетными и сальниковыми уплотнениями и удерживается от вращения упорами 13, прижимаемыми пружинами 72. Бурильная головка монтируется на плите, которая перемещается по направляющим податчика.

Бурильной головкой УБШ204 оснащается установка бурильная электрическая БУЭ1М конструкции ЦНИИподземмаша при бурении шпуров по породам с коэффициентом крепости f=4…8. Бурильная головка снабжена асинхронным электродвигателем мощностью 7,5 кВт и обеспечивает три частоты вращения шпинделя 2,92; 6,73 и 12,6 c-1 . В зависимости от крепости буримых пород производится переключение частоты вращения шпинделя.

Податчик состоит из направляющей балки, выполненной из двух швеллеров, на которой закреплен реечно-цепной механизм подачи с приводом от двух гидроцилиндров. Максимальная скорость подачи 0,13 м/с, усилие подачи до 17 кН, ход подачи 3000 мм. Бурильная головка с податчиком установлена на манипуляторе, размещенном на самоходном шасси, передвигающемся по рельсовому пути. Установка БУЭ1М предназначена для бурения шпуров при проведении горизонтальных подготовительных выработок сечением от 6 до 10 м2 .

Бурильные установки БУА-ЗС и БУА-ЗС-02, на гусеничном ходу, предназначены для бурения шпуров в забоях горизонтальных и наклонных до + 10° выработок.

Установка БУА-ЗС имеет односкоростную электрическую бурильную головку с частотой вращения шпинделя 20 с-1 и предназначена для работы в камерах и очистных забоях сланцевых шахт при высоте выработок 1,7-2,8 м и коэффициенте крепости сланца f= 2-4.

Установка БУА-ЗС-02 оснащена двухскоростной бурильной головкой с частотой вращения шпинделя 5,3 и 11,6 с-1 и предназначена для проведения подготовительных выработок сечением 8…18 м2 в свету по породам с коэффициентом крепости до 8 по шкале проф. М.М. Протодьяконова.

Мощность двигателя вращателей и принципиальная конструкция податчика бурильных головок установок БУА-ЗС и БУА-02 такие же, как и установки БУЭ1М. Максимальные усилия подачи 9,8 кН, скорость подачи вращателя 0,25 м/с.

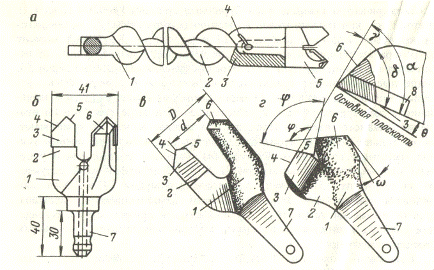

Рабочий инструмент ручных и колонковых сверл (рис. 3, а) состоит из витых 1 или сплошных буровых штанг и резцов 5. У буровой штанги различают тело буровой шганги 2 и головку 3 с отверстием для крепления резца 5 с помощью крепежного штифта 4.

Рис. 3. Буровой инструмент ручных и колонковых сверл

Штанги изготовляют из углеродистой стали марок У7А, У8, а также из конструкционной стали 35ХГСА круглого, ромбического и прямоугольного сечений с навивкой на них спирального выступа или свивкой буровой стали в виде спирали, для выноса из шпура буровой мелочи.

Съемные резцы (рис. 3, б, в, г) состоят из корпуса 7, хвостовика 7 для крепления резца в штанге, и перьев 2, заканчивающихся режущими лезвиями. Буровые резцы двух основных типов РУ (см. рис. 3, в) и РП (см. рис. 3, б, г) соответственно для бурения по углю и породе изготовляют из стали У7 и армируют пластинками 8 (см. рис. 13, г) из твердого сплава ВК-6, ВК-8 или ВК-8В.

Различают переднюю грань резца 3, образующую с основной плоскостью передний угол резца Θ и заднюю грань 6, образующую с условной плоскостью резания (перпендикулярной к основной плоскости) главный задний угол резца γ. Передний угол Θ может изменяться в пределах ±15°, обычно принимают равным 0°, Задний угол резца, предотвращающий трение задней гранью о плоскость забоя, в резцах типов РУ и РП принят равным соответственно 25 и 18°. Пересечение передней я задней граней резца образует режущую кромку, характеризуемую углом заострения или заточки резца δ. Режущие кромки пера резца подразделяют на главные режущие кромки 4, образующие внешний или концевой угол резца φ и кромки рассечки 5, образующие угол рассечки ψ. Угол рассечки обычно принимают равным 90±6°, а концевой угол — 140±4°. Для уменьшения трения о стенки шпура резцу придается угол конусности ω, равный 2-3°. Диаметр наиболее распространенных РУ и РП соответственно равен 43, 45 и 41 мм.

Для бурения шпуров электрическими вращательными бурильными головками в бурильных установках БУЭ1М и БУА-ЗС-02 применяют круглые буровые штанги с наружным диаметром 32 мм и каналом для промывки шпура диаметром 9 мм с резцами БИ-741 или РП-42.

Специальные требования техники безопасности. К таким требованиям для машин вращательного бурения, применяемых в шахтах, опасных по газу и пыли, относятся необходимость специального покрытия элементов бурильных машин сплавами, не дающими искрения при соударении и фрикционном трении.

Рукоятки ручных электросверл и кожух вентилятора, а также все части, с которыми контактирует рабочий в процессе бурения, должны быть защищены надежным изоляционным покрытием, целостность которого должна проверяться перед спуском в шахту и началом работы. Все токоведущие части бурильных машин должны быть надежно заземлены, а работа ручными электросверлами разрешается только в защитных резиновых перчатках. Все движущиеся элементы бурильных машин (шпиндели, цепи по датчиков и др.) должны иметь надежную защиту для предотвращения травмирования рабочего. Разрешается пользоваться только полностью исправными бурильными машинами и инструментом и только убедившись в безопасности рабочего места. Не допускаются работа тупыми резцами и поддержание вращающейся штанги руками.

Осмотр, проверку, мелкий ремонт или наладку бурильной машины и инструмента разрешается производить только после отключения их от сети и полной остановки двигателя.

2. Машины ударного бурения

Отбойные молотки относятся к ручным машинам ударного действия и предназначены для отбойки угля, слабых пород и руд, дробления крупных кусков и образования лунок при креплении выработок и прокладке водосборных канавок. В отечественной горной промышленности отбойные молотки начали применяться с 1904 г. и в настоящее время получили широкое распространение при проходческих, очистных и подготовительных и строительных работах.

В последние годы наибольшее распространение получили пневматические отбойные молотки МО-5П, МО-6П, МО-7П, имеющие одинаковую конструкцию и отличающиеся в основном габаритами и массой.

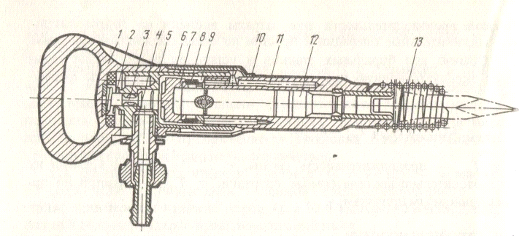

Отбойный молоток МО-6П (рис. 4) представляет собой ствол 10 с рукояткой 1. Внутри ствола находится ударник 12 и воздухораспределительное устройство, состоящее из клапанной коробки 7, кольцевого клапана 8 и седла клапана 9.

Узел рукоятки с пусковым устройством состоит из собственно рукоятки 7, пружины 2, вентиля 3, промежуточного звена 5 и футорки 4. Промежуточное звено навинчено на ствол и стопорится фиксатором, удерживаемым от выпадания стопорным кольцом 6.

Хвостовик пики вставляется в буксу ствола и удерживается концевой пружиной 13.

При нажатии на рукоятку 1 вентиль 3 перемещается и открывает доступ сжатого воздуха к клапанному воздухораспределительному устройству, с помощью которого воздух поступает по каналам 11 поочередно в камеры прямого и обратного хода ударника, заставляя его совершать возвратно-поступательное движение.

Рабочим инструментом отбойного молотка служит пика, которая изготовляется из обычной буровой стали с цилиндрическим хвостовиком и буртиком, предназначенным для удержания ее концевой пружиной от выпадания из отбойного молотка.

Острие пики имеет обычно коническую или пирамидальную форму.

Рис. 4. Отбойный молоток МО-6П

Рабочий действует отбойным молотком как рычагом, отбивая уголь, руду. Для отбойки слабых или трещиноватых подрод используются пики длиной 300-400 мм, для крепких или вязких пород — длиной 150-300 мм.

Молоток выключается автоматически при снятии усилия с рукоятки.

В настоящее время промышленностью выпускаются молотки МО-2, МО-3 и МО-1 (табл. 1.10).

Снижение вибрации в современных отбойных молотках по сравнению с ранее выпускавшимися достигнуто благодаря уменьшению массы и диаметра ударника; применения буферной камеры холостого хода; установки резинового амортизатора, отделяющего рукоятку от остальных деталей молотка. Молотки снабжаются глушителями шума.

Отбойные молотки смазываются 2-3 раза в смену. Для этого отвинчивается воздухоподводящий рукав и через футорку в молоток заливается 30 — 40 г смазки. Затем, продув рукав с помощью сжатого воздуха, подсоединяют его с помощью ниппеля к молотку.

Производительность труда при работе отбойными молотками в значительной мере зависит от организации труда в бригаде и ухода за отбойным молотком. Необходимо, чтобы пика была хорошо заточена. При сильном нагреве хвостовика пику необходимо заменить, чтобы не произошло ее заклинивания в буксе. Нужно постоянно следить за плотностью резьбового соединения ствола и промежуточного звена.

Рабочий, использующий отбойный молоток, должен хорошо знать конструкцию молотка и правила его эксплуатации. Разрешается работать только исправным молотком. Вставляя пику в молоток, необходимо держать ее в сторону, направляя к породе, для предотвращения травмирования себя и окружающих при случайном включении молотка.

Не реже 1 раза в 1 мес в мастерской должно производиться техническое обслуживание молотка с его разборкой и промывкой деталей.

Таблица 3

|

Параметры |

МО-1 |

МО-2 |

МО-3 |

|

Энергия удара, Дж |

30 |

36,5 |

42,5 |

|

Частота ударов, с -1 |

25 |

23 |

19 |

|

Расход сжатого воздуха, м3/с |

0,019 |

0,019 |

0,019 |

|

Масса, кг |

7,7 |

8 |

Список литературы

[Электронный ресурс]//URL: https://inzhpro.ru/referat/vraschatelnoe-burenie/

вращательный бурение отбойный молоток

1. Подураев, В.Н. Резание труднообрабатываемых материалов [Текст] / В.Н. Подураев. — М.: Высшая школа, 1974. — 587 с.

. Черепанов, Г.П. Механика хрупкого разрушения [Текст] / Г.П. Черепанов. -М.: Наука, 1974. — 640 с.

. Бренер В.А. Результаты исследований процесса разрушения горных пород струями воды сверхвысокого давления [Текст] / В.А. Бренер, А.Б. Жабин, А.В. Поляков // Горное оборудование и электромеханика. — 2006. — № 6. — С. 29-32.

. Головин, К.А. Установление влияние давления воды на эффективность процесса разрушения горных пород струями воды сверхвысокого давления [Текст]/ К.А. Головин, А.В. Поляков, А.Е. Пушкарев // Материалы II Междунар. конф. по проблемам горной промышленности, строительства и энергетики. — Тула, 2005. — С. 33-35.

. Костандов, Ю.А. Влияние параметров динамического воздействия на разрушение горных пород [Текст] / Ю.А. Костандов // Динамические системы. Вып. 24. — 2008. — С. 121-131.

. Костандов, Ю.А. Особенности поведения материалов при инструментальномрезании [Текст] / Ю.А. Костандов // Динамические системы. Вып. 21. — 2006. — С. 107-114.