Реконструкция зданий и сооружений — это их переустройство с целью частичного или полного изменения функционального назначения, установки нового эффективного оборудования, улучшения застройки территорий, приведения в соответствие с современными возросшими нормативными требованиями.

Реконструкция зданий и сооружений — это их переустройство с целью частичного или полного изменения функционального назначения, установки нового эффективного оборудования, улучшения застройки территорий, приведения в соответствие с современными возросшими нормативными требованиями.

Практика показывает, что в условиях реконструкции и капитального достигаемые качество и долговечность железобетонных конструкций, гидроизоляции , антикоррозионной защиты, как правило, ниже, чем при новом строительстве.

Это обусловлено неудобством в стесненных условиях действующего цеха, пребыванием в зоне строительства персонала основного производства, большой долей ручного труда, стремлением к максимальному совмещению строительно-монтажных и антикоррозионных работ с целью сокращения времени простоя основного оборудования, наличием дополнительных помех, вызванных технологией основного производства (загазованностью, увлажнением, нагревом, вибрацией и т. д.).

Проектированию реконструкции обычно предшествуют обследование конструкций, оценка их коррозионного состояния, а в ряде случаев и прогнозирование долговечности.

В процессе реконструкции и ремонта промышленного объекта эксплуатировавшиеся железобетонные элементы могут полностью или частично удаляться, сохраняться в прежнем виде или наращиваться, подвергаться усилению и т. д. Для обеспечения надежности и долговечности комплексных железобетонных конструкций, включающих старую и новую части после их усиления или восстановления, существенно важно ликвидировать повреждения, имеющиеся в старом бетоне, свести к минимуму повреждения в сохраняемом бетоне в процессе разрушения удаляемого бетона, предотвратить образование трещин недопустимого раскрытия в «новом» бетоне, нарушение контакта старого и нового бетона, правильно выбрать способ антикоррозионной защиты элементов.

Выбор материалов для несущих и ограждающих конструкций производится на основании технико-экономического анализа в соответствии с Указаниями по технико-экономической оценке и обоснованию области рационального применения железобетонных, стальных и деревянных конструкций промышленных зданий и сооружений, разработанными НИИЭС (ЦНИИЭУС) Госстроя СССР и Рекомендациями с учетом срока службы и эксплуатационных расходов.

Современные материалы для строительства и реконструкции автодорожных мостов

... долговечности железобетонных мостовых конструкций в ряде случаев необходимо предусматривать их гидроизоляцию. Устройство гидроизоляции предохраняет бетон ... получением высокоэффективных материалов для строительства искусственных сооружений на автомобильных и железных дорогах, успешно ... конструкции находятся в эксплуатации более 30 лет, при полном отсутствии отказов по основным параметрам долговечности. ...

Целью обследований является определение всех исходных данных, необходимых для выполнения проекта восстановления, усиления и антикоррозионной защиты. Эти данные передаются заказчиком проектной организации вместе с . Обследования в соответствии с методическим материалом по стандартизации подразделяются на общие (предварительные) и детальные (инструментальные).

Оценка коррозионного состояния железобетонных элементов выполняется в процессе общих и детальных обследований и является их составной частью. Инженерно-геологические изыскания производятся в соответствии с требованиями СНиП 2.02.01-83 «Основания зданий и сооружений» с учетом Рекомендаций по расчету осадок, кренов и усилий в фундаментах существующих промышленных зданий от влияния вновь пристраиваемых зданий и сооружений.

Наблюдение за несущими и ограждающими строительными конструкциями и поддержание их в работоспособном состоянии, а также обеспечение заданного режима эксплуатации технологического оборудования с точки зрения влияния эксплуатационных воздействий на долговечность строительных конструкций осуществляются в соответствии с Руководством по эксплуатации строительных конструкций производственных зданий промышленных предприятий, разработанным ЦНИИПромзданий Госстроя СССР (М.: Стройиздат, 1981).

Особенностью проектирования реконструкции и восстановления строительных конструкций является необходимость учета их фактического состояния (степени износа).

Особенностью проектирования реконструкции и восстановления строительных конструкций является необходимость учета их фактического состояния (степени износа).

Последнее устанавливается путем обследований, направленных на выявление остаточной несущей способности и пригодности конструкций к дальнейшей эксплуатации.

Наблюдение за несущими и ограждающими строительными конструкциями и поддержание их в работоспособном состоянии, а также обеспечение заданного режима эксплуатации технологического оборудования с точки зрения влияния эксплуатационных воздействий на долговечность строительных конструкций осуществляются в соответствии с Руководством по эксплуатации строительных конструкций производственных зданий промышленных предприятий, разработанным ЦНИИПромзданий Госстроя СССР (М.: Стройиздат, 1981) и действующими нормативными документами.

Первичная защита конструкций

Железобетонные конструкции с использованием первичной защиты применяют в условиях реконструкции при изготовлении и возведении новых разгружающих и заменяющих элементов (сборных, сборно-монолитных и монолитных), а также при восстановлении и усилении эксплуатировавшихся элементов путем наращивания, устройства обойм, рубашек и т. д. Сохраняемые без усиления железобетонные конструкции проверяют на соответствие их первичной защиты ожидаемым после реконструкции условиям эксплуатации. Требования к первичной защите устанавливаются в соответствии со стандартом СЭВ 4774-84 и СНиП 2.03.11-85.

При выборе параметров и способов осуществления первичной защиты учитывают: сроки службы конструкций в период между реконструкциями (с использованием вторичной защиты или без нее);

Основные виды работ, выполняемых на строительном объекте

... установке. Контроль качества. Соответствие каменной кладки проекту и требованиям СНиПа контролируют в процессе поступления материалов на строительную площадку - входной контроль, в процессе возведения конструкций - операционный ... 1 и №2 2. Задание кафедры по практике: знакомство с основными видами работ на строительном объекте В период прохождения моей производственной практики на объекте велись ...

- сроки выполнения общестроительных и антикоррозионных работ в остановочный период;

- степень влияния на основное производство в до остановочный и после остановочный период;

- стоимость, трудоемкость работ, степень их механизации и т. д.

Расчетные сроки службы конструкций назначаются по согласованию с руководством реконструируемого предприятия. Если эти сроки не оговорены, при оценке эффективности первичной защиты их рекомендуется принимать в соответствии с Руководством по определению экономической эффективности повышения качества и долговечности строительных конструкций как для элементов, эксплуатирующихся в неагрессивных средах.

Эффективность первичной защиты оценивают соответствием ожидаемых сроков службы конструкций, определенных расчетным срокам. Если после реконструкции характер и интенсивность эксплуатационных физико-химических воздействий существенно не изменяется, основные параметры цементного бетона, влияющие на эффективность первичной защиты (вид цемента, марка по водонепроницаемости), а также величину защитного слоя бетона выбирают с учетом анализов проб бетона образцов, отобранных из существующих конструкций, длительное время подвергавшихся аналогичным воздействиям.

При восстановлении и усилении железобетонных конструкций наращиванием, устройством обойм или «рубашек» дополнительными требованиями, учитываемыми при проектировании и производстве бетонных работ, являются требования обеспечения совместной работы нового и старого бетона, отсутствия пустот, неплотностей и других дефектов при заполнении бетонной смесью пространства между опалубкой обоймы («рубашки») и усиливаемой конструкцией, а также предотвращения образования трещин недопустимого раскрытия в новом бетоне вследствие усадки последнего.

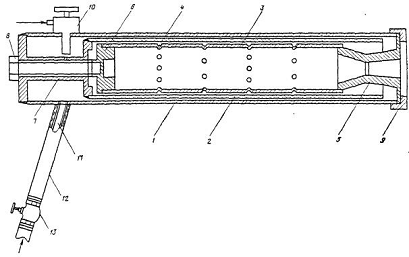

Сцепление нового бетона со старым обеспечивается соответствующей подготовкой

поверхности старого бетона, в частности с помощью эффективного

высокопроизводительного термообразивного агрегата ТА-11/16

Рис.1. Термоабразивный аппарат ТА-11/16:Регенеративная труба 2 прикреплена к распределительной головке 7, в которой проходит патрубок 8 для крепления завихриКалибратор 9 прижимает сопло 5 к торцу корпуса 1. На корпусе установлены игольчатый 10 для регулирования расхода керосина, воздухопровод 11 для подачи сжатого воздуха, к которому подведен резинотканевый рукав 12, заканчивающийся вентилем 13 для регулирования расхода сжатого воздуха.

В случае когда старый бетон подвержен замасливанию, рекомендуется термохимическая обработка его поверхности, включающая следующие операции: обработка 0,1 %-ным раствором ПАВ (ОП-7 или ОП-10, ГОСТ 8433-,5 ч; прогрев при температуре около 180 °С — 1 ч; обработка органическим растворителем — трихлорэтиленом, перхлорэтиленом (ГОСТ 9976-83*, ТУ 7 и др.) — 1 ч; сушка при температуре около 100 °С — 0,5 ч.; промывка водой под давлением.

В случае когда старый бетон подвержен замасливанию, рекомендуется термохимическая обработка его поверхности, включающая следующие операции: обработка 0,1 %-ным раствором ПАВ (ОП-7 или ОП-10, ГОСТ 8433-,5 ч; прогрев при температуре около 180 °С — 1 ч; обработка органическим растворителем — трихлорэтиленом, перхлорэтиленом (ГОСТ 9976-83*, ТУ 7 и др.) — 1 ч; сушка при температуре около 100 °С — 0,5 ч.; промывка водой под давлением.

Для повышения адгезии в ответственных конструкциях присоединение «старого» бетона к «новому» рекомендуется на подготовленную поверхность с применением клеев.

При восстановлении, усилении и замене железобетонных конструкций используют цементные, в том числе безусадочные расширяющиеся и напрягающие, полимерцементные, кислотостойкие (на основе жидкого стекла) и полимерные (главным образом, на основе эпоксидных смол и метилметакрилата) бетоны и растворы. Выбор вида бетона производят на основе технико-экономического анализа с учетом факторов, указанных выше.

Таблица 1.

|

Вид воздействия |

Признаки коррозионного повреждения |

|

Газовоздушная среда, содержащая SO2, CO2, H2S при отсутствии систематического увлажнения – степеньагрессивного воздействия средняя, бетон марки по водонепроницаемости W6 Циклическое увлажнение грунтовыми и техническими водами, содержащими анионы Степень агрессивного воздействия средняя, бетон марки по водонепроницаемости W6 Постоянное увлажнение грунтовыми водами, содержащими анионы |

Отсутствие гидроксида кальция, снижение pH поровой жидкости ниже 11,5, частичное заполнение пор и трещин продуктами коррозии(карбонат кальция, гипс и др.); количество дефектных участков более 25 % на глубине в среднем 10 мм за 10 лет эксплуатации Отсутствие гидроксида кальция, снижение рН поровой жидкости ниже 11,5, частичное заполнение пор и трещин продуктами коррозии (гипс, карбонат кальция); количество дефектных участков более 25 % на глубине в среднем 10 мм за 6 лет эксплуатации Отсутствие гидроксида кальция, снижение рН поровой жидкости ниже 11,5, поры и трещины целиком заполнены продуктами коррозии (карбонатом кальция, гипсом); количество дефектных участков более 25 % на глубине в среднем 10 мм за 4 года эксплуатации |

П р и м е ч а н и я : 1. Степень агрессивного воздействия принималась по СНиП 2.03.11-85 для бетона марки по водонепроницаемости W6. При степени агрессивного воздействия больше или меньше на одну ступень средняя глубина коррозионных поражений соответственно увеличивается или уменьшается примерно в 1,5 раза. При марке бетона по водонепроницаемости больше или меньше указанной в таблице на одну ступень средняя глубина коррозионных повреждений соответственно уменьшается или увеличивается примерно в 1,5 раза.

2. Приведенные в таблице данные получены для бетонов,

К бетонной смеси и бетону помимо расчетных сопротивлений и стойкости к заданным воздействиям в зависимости от конкретных условий выполнения работ могут предъявляться специфические требования: ускоренный темп твердения и набора прочности (после 20-30 ч твердения бетон должен иметь не менее 50 % проектной прочности); замедление процессов схватывания (на 4 ч и более) при укладке в рассредоточенных местах бетонирования; разжижение бетонной смеси (до 8 см ОК и более) при ограниченных возможностях силового уплотнения, укладке бетононасосами, заполнении обойм и т. д.; безусадочность; повышенные защитные свойства по отношению к стальной арматуре и закладным деталям. Эти требования удовлетворяются соответствующим подбором состава бетона, применением химических добавок, технологическими приемами.

Химические добавки, применяемые для бетонов, должны удовлетворять требованиям соответствующих Технических условий и (табл. 2).

Таблица 2.

|

Назначение добавки по основному эффекту действия |

Добавки, номер ГОСТа или технического условия |

|

1. Ускоряющие схватывание (твердение) и противоморозные добавки 2. Замедляющие схватывание (твердение) 3. Пластифицирующие (суперпластификаторы) 4. Пластифицирующие 5. Пластифицирующе- воздухововлекающие 6. Воздухововлекающие 7. Уплотняющие |

Сульфат натрия, ГОСТ 6318-77*К бетонной смеси и бетону помимо расчетных сопротивлений и стойкости к заданным воздействиям в зависимости от конкретных условий выполнения работ могут предъявляться специфические требования: ускоренный темп твердения и набора прочности (после 20-30 ч твердения бетон должен иметь не менее 50 % проектной прочности); замедление процессов схватывания (на 4 ч и более) при укладке в рассредоточенных местах бетонирования; разжижение бетонной смеси (до 8 см ОК и более) при ограниченных возможностях силового уплотнения, укладке бетононасосами, заполнении обойм и т. д.; Нитрат натрия, ГОСТ 828-77*Е Нитрит-нитрат кальция, ТУ 603-7P474 Хлорид кальция, ГОСТ 450-77* Нитрит-нитрат-хлорид кальция ТУ Поташ, калий углекислый технический, ГОСТ * Нитрат кальция, кальций, ВТУ АУ-58-57 Кормовая патока, ТУ 18 РСФСР 409-71 Тринатрийфосфат, ТУ 9 Нитрилотриметиленфосфоновая кислота, ТУ 9, ТУ С-3, ТУ ** МФ-АР, ТУ 1 «Дофен», ТУ Меласская упаренная последрожжевая барда, УПБ, ОСТ Лигносульфонаты технические, ОСТ (бывш. СДБ) Щелочной сток производства капролактама, ТУ 84 (бывш. ПАЩ-1) Модифицированная синтетическая поверхностно-активная добавка СПД-м, ТУ Этилсиликонат натрия, ГКЖ-10 Метилсиликонат натрия, ГКЖ-11 Нейтрализованный черный контакт (натриевый), ТУ 6 Нейтрализованный черный контакт рафинированный, ТУ Смола нейтрализованная, воздухововлекающая (СНВ), ТУ Смола, древесная омыленная (СДО), ТУ , ТУ Клей талловый пековый (КТП), ОСТ Битумная эмульсия |

Для обеспечения сохраняемости бетонной смеси (свойство сохранять требуемую удобоукладываемость в течение заданного времени от первоначальных значений после затвердения до минимально допустимых в зависимости от способа укладки и уплотнения) используют добавки, приведенные в табл. 3.

Для обеспечения сохраняемости бетонной смеси (свойство сохранять требуемую удобоукладываемость в течение заданного времени от первоначальных значений после затвердения до минимально допустимых в зависимости от способа укладки и уплотнения) используют добавки, приведенные в табл. 3.

Таблица 3.

|

Добавки |

Примерная дозировка, % массы цемента в пересчете на сухое вещество |

Ориентировочное время Увеличения сохраняемости смеси при температуре 20 °С, ч |

|

Бетоны рядовых марок |

||

|

СДБ КП НТФ ГКЖ-10, ГКЖ-11 136-41 113-63 СДБ + КП СДБ + 136-41 НТФ + 113-63 КП + 136-41 ГКЖ-10 (ГКЖ-11) + СДБ |

0,1-0,3 0,3-0,6 0,05-0,25 0,02-0,08 0,08-0,15 0,05-0,15 0,02-0,10 0,02-0,15 (0,1 — 0,9) + (0,05 — 0,25) (113-63) (0,1 — 0,3) + (0,02 — 0,10) (136-41) (0,02 — 0,1) + (0,02 — 0,1) (113-63) (0,05 — 0,25) + (0,02 — 0,10) (0,05 — 0,15) + (0,1 — 0,3) |

0,5-1 1-3 2-4 2-3 3-6 1-2 1-2 1-3 2-5 2-4 3-6 3-5 1-3 |

|

Высокопрочные бетоны и бетоны классов В30 — В40 из высокоподвижных и литых бетонных смесей |

||

|

СП + СДБ СП + КП СП + НТФ СП + 113-63 СП + 136-41 СП + ГКЖ-10 (ГКЖ-11) СП + НТФ + 113 |

(0,5 — 0,7) + (0,1 — 0,3) (0,3 — 0,7) + (0,5 — 0,25) (0,4 — 0,8) + (0,02 — 0,15) (0,4 — 0,8) + (0,02 — 0,15) (0,4 — 0,8) + (0,02 — 0,10) (0,4 — 0,8) + (0,05 — 0,10) (0,4 — 0,8) +(0,02 — 0,1) + (0,02 — 0,10) |

1-3 1-4 3-6 2-4 2-4 2-4 4-6 |

П р и м е ч а н и я : 1. СП — суперпластификаторы типа С-3, МФ-АР (МФАС-Р100-П, 10-03).

2. Эффективность добавки зависит от химико-минералогического и вещественного состава цементов.

|

Для усиления, восстановления и антикоррозионной защиты железобетонных конструкций в условиях слабой и средней степени агрессивных воздействий, а также для замоноличивания стыков сборных железобетонных элементов рекомендуется применять расширяющиеся безусадочные растворы и бетоны на обычном цементе. Приводимые ниже варианты составов расширяющегося раствора и бетона на обычном портландцементе являются равноценными.

Растворы, кг/м3, Состав № 1:

портландцемент М500 ……………………………………………………… 515

кварцевый песок ……………………………………………………………. 1545

сернокислый …….……………………………………………….. 10

нитрит натрия (В/Ц = 0,45 — 0,55).…………………………………………… 10

Состав № 2:

портландцемент М500 ……………………………………………………… 515

кварцевый песок……..……………………………………….……………… 1545

сернокислый алюминий…………………………………………………….. 10

азотнокислый кальций…….………………………………………………… 10

лигносульфонаты технические (СДБ) ……………………………………. 0,54

алюминиевый порошок (В/Ц = 0,45 + 0,55) ..…………………………… 0,05

Количество воды в растворе и подвижность раствора подбирают опытным путем в зависимости от крупности песка и других факторов.

Бетоны

Состав № 1:

Состав № 1:

портландцемент…….……………………………………………………………… 330

щебень ……………………………………………………………………………. 1270

песок…….………………………………………………………………………….. 600

сернокислый алюминий…..………………………………………………………. 6,6

нитрит натрия………………………………………………………………………. 6,6

Состав № 2:

портландцемент..………………………………………………………………..

щебень…………………………………………………………………………….

песок……………………………………………………………………………….

сернокислый алюминий…..……………………………………………………….. 6,6

азотнокислый кальций…..…………………………………………………………. 6,6

технические лигносульфонаты..………………………………………………….. 0,35

алюминиевый порошок…..………………………………………………………… 0,03

Для приготовления напрягающих растворов и бетонов применяют напрягающие цементы, песок, щебень, воду и добавки (табл. 4).

Таблица 4.

|

Работа |

Состав смеси, части |

Полимерные добавки |

|||

|

1. Сухое торкретирование 2. Мокрое торкретирование 3. Заделка трещин мм: 1,5-5 5-30 4. Заделка раковин, выбоин 5. Бетонирование |

1 1 1 1 1 1 |

2 2 — 1-1,5 1 1 |

— — — — 2 2 |

— 0,41 0,28 0,3 0,4 0,45 |

0,15-0,25 % ГКЖ-10 или ГКЖ-11 Латекс СКС-65 ГП 0,8-1,2 % массы цемента — — — — |

Рекомендуемые составы полимерных композиций приведены в табл.5.

Таблица 5.

|

Компоненты |

Состав полимерцементных растворов, масс. ч. |

||

|

1 |

2 |

3 |

|

|

Латекс БС-65ГПН Жидкое стекло Фенолспирты Портландцемент М500 Песок Полиакриламид (1 %-ный раствор) |

80 — — 50 50 1,5 |

60 10 — 50 50 — |

77 — 4 50 50 — |

Основные свойства

Прочность, МПа:

при сжатии ……………………………………………………….. 30-35

при изгибе ………………………………………………………

при растяжении ………………………………………………….. 2,5-3

Призменная прочность ……………………………………………… 21-25

Модуль упругости …………………………………………………… МПа

Предельная сжимаемость …………………………………………… (110-1

Предельная растяжимость …………………………………………… 21×10-5

Коэффициент Пуассона ………………………………………………. 0,22-0,25

Коррозионная стойкость

Среда

KS при КS при

сжатии изгибе

Вода 0,74 0,7

Серная кислота 2 % 0,75 0,71

» » 5 % 0,77 0,72

» » 10 % 0,86 0,76

» » 30 % 1,01 1,02

» » 50 % 1,05 1,03

соляная » 5 % 0,87 0,72

» » 20 % 1,02 1,0

азотная » 30 % 0,99 0,98

Коэффициент температурного расширения 8×10-6 1/град

Усадка 0,15-0,2 %

Сцепление с арматурой 1,8 МПа

Адгезия, МПа:

свежеуложенного полимерсиликатного

свежеуложенного полимерсиликатного

бетона к затвердевшему 2,5

полимерсиликатного бетона к

портландцементному 1

Заделку сколов, раковин, выбоин, поверхностных разрушений бетона на любую глубину; обнажения арматуры, пустоты в стыках сборных элементов и других подобных дефектов, а также устройство защитного слоя конструкции можно осуществить с помощью полимеррастворов, составы которых приведены в табл. 6.

Таблица 6.

|

Компоненты составов |

Содержание компонентов составов, мас. ч. |

|||

|

1 |

2 |

3 |

4 |

|

|

Метилметакрилат Жидкий каучук СКН Полистирол Парафин Эпоксидная смола ЭД-16, ЭД-20 или ЭИС-1 Перекись бензоила Диметиланилин Гипериз Полиэтиленполиамин Кварцевый или строительный песок Тонкомолотый наполнитель Ацетон, толуол, ксилол Дибутилфталат |

100 20-50 — 0,5 — — — 6-7 6-7 100-300 50-100 — — |

100 — 5-7 0,5 — 6-8 2-3 — — 100-300 100-300 — — |

20-40 — — 100 — — — 8-10 50-150 50-100 10-30 5-10 |

— — — 100 — — — 8-10 — — 50-150 — |

Составы полимеррастворов приготавливают непосредственно перед нанесением на ремонтируемую поверхность. Жизнеспособность полимеррастворов составляет 15-30 мин, в течение которых они должны быть полностью переработаны. Перед нанесением полимерраствора поверхность бетона покрывают грунтовочным составом № 4 (табл. 6), который наносят кистью в количестве 0,1-0,2 кг/м2 . Грунтовочный состав выдерживают при комнатной температуре 0,5-1 ч, после чего наносят полимерраствор. Высоковязкие полимеррастворы наносят на дефектный участок с помощью шпателя, а также другого инструмента, используемого в штукатурных работах. Уплотнение полимерраствора производят штыкованием. При ремонте дефектов глубиной более 70 мм целесообразно применять жестко закрепленную опалубку.

Работы по заделке трещин в сохраняемых конструкциях рекомендуется начинать после стабилизации процесса трещинообразования. Для более полного заполнения трещин перед началом работ желателен небольшой (0,02-0,1 от разрушающей нагрузки) пригруз конструкций, который снимается через 6-10 ч после окончания работ. Подготовка трещин заключается в освобождении их от воды, пыли, грязи и других посторонних включений. Сушку трещины проводят, используя горелки ГПС-15, паяльные лампы и другие нагревательные приборы. Для заделки трещин могут применяться растворы на основе напрягающих цементов, полимерцементов в виде теста или раствора, эпоксидных смол, мономеров, полимеров, тиоколовых и других герметиков. Составы отверждаются при температуре выше 15 °С.

Работы по заделке трещин в сохраняемых конструкциях рекомендуется начинать после стабилизации процесса трещинообразования. Для более полного заполнения трещин перед началом работ желателен небольшой (0,02-0,1 от разрушающей нагрузки) пригруз конструкций, который снимается через 6-10 ч после окончания работ. Подготовка трещин заключается в освобождении их от воды, пыли, грязи и других посторонних включений. Сушку трещины проводят, используя горелки ГПС-15, паяльные лампы и другие нагревательные приборы. Для заделки трещин могут применяться растворы на основе напрягающих цементов, полимерцементов в виде теста или раствора, эпоксидных смол, мономеров, полимеров, тиоколовых и других герметиков. Составы отверждаются при температуре выше 15 °С.

В зависимости от ширины раскрытия трещины, ее расположения (в горизонтальной, вертикальной или наклонной плоскости), а также применяемого состава для инъецирования может быть использован способ подачи состава в трещину самотеком или при помощи инъецирующей установки.

Подачу составов в горизонтальные трещины, обращенные вверх, осуществляют поливом этого состава по всей длине трещины. Если трещина является сквозной, необходимо ее нижнюю часть герметизировать, зашпаклевав цементно-песчаным раствором, гипсом, наклейкой полосы бумаги, расплавленным парафином, жидкостекольным или другим клеем. Инъекторы представляют собой металлическую трубку с внутренним диаметром 5-10 мм, длиной 40-50 мм, с приваренной на одном конце шайбой диаметром 4-5 мм. Инъекторы приклеивают составами на бетон в местах наибольшего раскрытия трещин через 20-100 см. Допускается использование инъекторов, а также клеящих составов для них. Перед началом инъецирования проверяют прохождение воздуха через инъекторы, для чего инъектор соединяют шлангом с системой подачи сжатого воздуха (0,2-0,3 МПа).

Воздух должен свободно проходить через каждый инъектор. Одновременно проверяют герметичность клеевых швов. При обнаружении утечек воздуха дефектные места дополнительно герметизируют приклейкой полосок стеклоткани.

Для заполнения полимерными составами вертикальных и наклонных трещин нижний инъектор соединяют шлангом с воронкой, в которую подают состав. После появления раствора из верхнего инъектора заполнение трещин прекращают. По мере появления раствора в средних инъекторах к ним присоединяют питающий шланг, а нижележащий инъектор закрывают пробкой. Состав вводят в трещины с помощью инъецирующей установки, состоящей из герметичного бачка-сифона и компрессора. Инъектирование начинают с давления 0,05-0,16 МПа, постепенно доводя его до 0,3-0,5 МПа. Продолжительность работы с одним замесом состава не должна превышать сроков его жизнеспособности (15-30 мин).

По окончании работ все механизмы и приспособления должны быть промыты растворителем (, толуолом) или горячей водой с содой. После отверждения состава, заполняющего трещины, инъекторы и полосы герметирующего материала удаляют.

Для заделки трещин размером 1,5-5 мм используют цементное тесто на напрягающем цементе нормальной густоты, которое зачеканивают шпателем или инъецируют специальным пистолетом. Цементное тесто готовят небольшими порциями на строительной площадке. Для заделки трещин размером 5-30 мм используют раствор на НЦ состава, который укладывают в трещину, утрамбовывают или зачеканивают шпателем либо чеканочным молотком и затирают мастерком. Отремонтированные участки с трещинами в конструкциях закрывают пленкой или мешковиной. Через 24-30 ч после укладки цементного теста на напрягающем цементе или растворе производят увлажнение 1 раз в 1 ч.

Стальные элементы усиления для сооружений на открытом воздухе,

эксплуатируемые в слабоагрессивной среде, следует проектировать преимущественно из стали с повышенной коррозионной стойкостью марок 10ХНДП, 10ХДП, 12ХГДАФ, 08ХГ2СБДП без защиты от коррозии. Соединения стальных элементов на высокопрочных болтах из стали марки 38ХС и 30ХЗМФ «селект» или на заклепках из стали марки 09Г2 допускаются в конструкциях зданий и сооружений с неагрессивной средой, а также со слабоагрессивной средой в неотапливаемых помещениях и на открытом воздухе.

эксплуатируемые в слабоагрессивной среде, следует проектировать преимущественно из стали с повышенной коррозионной стойкостью марок 10ХНДП, 10ХДП, 12ХГДАФ, 08ХГ2СБДП без защиты от коррозии. Соединения стальных элементов на высокопрочных болтах из стали марки 38ХС и 30ХЗМФ «селект» или на заклепках из стали марки 09Г2 допускаются в конструкциях зданий и сооружений с неагрессивной средой, а также со слабоагрессивной средой в неотапливаемых помещениях и на открытом воздухе.

ОЦЕНКА СРОКА СЛУЖБЫ ЖЕЛЕЗОБЕТОННЫХ И СТАЛЬНЫХ

ЭЛЕМЕНТОВ

Необходимость в определении (прогнозировании) срока службы возникает при принятии решения о видах, объемах и времени выполнения работ по усилению, восстановлению и антикоррозионной защите конструкций; о возможности продолжения эксплуатации сохраняемых конструкций на период реконструкции и в новых условиях эксплуатации и т. д. Практические способы прогнозирования развития во времени всех признаков, характеризующих состояние железобетонных конструкций пока не разработаны. Существующие методики позволяют оценить развитие во времени процесса потери бетоном защитных свойств по отношению к стальной арматуре и изменения несущей способности конструкции. Исчерпание бетоном защитных свойств по отношению к стальной арматуре является определяющим признаком выхода конструкций в рассматриваемый момент времени из I категории состояния в одну из последующих категорий (II, III, IV и V).

Рассматриваются два способа определения ожидаемого срока службы — детерминированный и вероятностный. При детерминированном способе используют средние значения величин, входящие в расчетные формулы, в вероятностной постановке обеспеченность принята равной 0,95.

При вероятностном способе оценки долговечности по истечении прогнозируемого срока службы железобетонные конструкции должны быть обследованы, после чего решается вопрос о возможности дальнейшей их эксплуатации без проведения дополнительных защитных мероприятий или о времени проведения, составе и объеме . Эти сроки должны быть указаны в паспорте на здание или сооружение.

ВТОРИЧНАЯ ЗАЩИТА КОНСТРУКЦИЙ

Гидроизоляция

Гидроизоляция назначается в соответствии со СН 301-65*. При этом в случае нанесения на поверхность уже эксплуатирующихся конструкций предпочтение следует отдавать безрулонным видам гидроизоляции, в частности на основе модифицированного с использованием в качестве модифицирующих добавок петролатума, синтетического латекса, хлоропренового каучука, хлорсульфированного полиэтилена. Применение гидроизоляции на основе битума не допускается при действии сильных окислителей (хромовой, крепкой серной, азотной кислот), органических растворителей (бензола, толуола, бензина, керосина), масел и эмульсий, концентрированных щелочей.

В местах попадания масел и нефтепродуктов гидроизоляцию полов рекомендуется выполнять из полихлорвиниловой пленки толщиной не менее 0,5 мм, по выравнивающему слою из цементного раствора на клее БФ-2 или применять виды защиты, приведенные в Руководстве по защите железобетонных конструкций от действия нефтепродуктов (НИИЖБ, 1983).

5.2. Гидроизолирующий подслой полов в местах систематических проливов кислот рекомендуется укладывать по асфальтовой стяжке. Для конструкций из сборных

элементов на стыках последних следует предусматривать усиление гидроизоляционного слоя прокладкой из стеклоткани.

При применении описанных выше видов эластичной гидроизоляции и предохранения гидроизолирующего слоя от механических повреждений (устройством защитных стенок, «рубашек» или тщательным контролем при выполнении обратных засыпок, полов и т. д.) не требуется каких-либо дополнительных ограничений по ширине раскрытия трещин в сравнении с требованиями действующих нормативных документов для конструкций, эксплуатирующихся в неагрессивных средах. Гидроизоляцию и антикоррозионную защиту внутренних поверхностей железобетонных резервуаров и объектов следует проектировать в соответствии с Руководством по проектированию защиты от коррозии железобетонных резервуаров очистных сооружений (Минмонтажспецстрой, 1981).

При применении описанных выше видов эластичной гидроизоляции и предохранения гидроизолирующего слоя от механических повреждений (устройством защитных стенок, «рубашек» или тщательным контролем при выполнении обратных засыпок, полов и т. д.) не требуется каких-либо дополнительных ограничений по ширине раскрытия трещин в сравнении с требованиями действующих нормативных документов для конструкций, эксплуатирующихся в неагрессивных средах. Гидроизоляцию и антикоррозионную защиту внутренних поверхностей железобетонных резервуаров и объектов следует проектировать в соответствии с Руководством по проектированию защиты от коррозии железобетонных резервуаров очистных сооружений (Минмонтажспецстрой, 1981).

Внутреннюю поверхность сборных железобетонных элементов очистных сооружений при их изготовлении рекомендуется облицовывать профилированными полиэтиленовыми листами в соответствии с Рекомендациями по проектированию комплексных бетонных и железобетонных конструкций с защитой из профилированных полимерных материалов. В случае выполнения гидроизоляции и антикоррозионной защиты после возведения очистных сооружений допускается осуществлять ее с применением кремнийорганических и органических полимеров.

Предотвращение инфильтрации воды внутрь помещений

Предотвращение инфильтрации воды через железобетонные конструкции (днища, стены, перекрытия) помещений II и III категорий по степени допустимого увлажнения существующих сооружений может быть достигнуто устройством гидроизоляции с внутренней стороны помещений. Вопрос о допустимости устройства внутренней гидроизоляции при сохранении контакта наружной поверхности конструкции с агрессивными водами решается в каждом конкретном случае на основе прогнозирования долговечности конструкции.

Гидроизолирующий эффект достигается выполнением комплекса следующих операций: временного водопонижения, зачеканки фильтрующих трещин, установки закладных деталей с выпусками в сторону помещения для крепления металлической сетки, устройства водонепроницаемого слоя, крепления металлической сетки и оштукатуривания, преимущественно методом торкретирования. В качестве гидроизолирующего слоя рекомендуется композиция из битума и петролатума.

Допускается применять и другие композиции: горячую окрасочную гидроизоляцию полимербитумными и резинобитумными мастиками; эпоксидную окрасочную гидроизоляцию из модифицированных эпоксидно-каучуковых (ЭКК) или эпоксидно-каменноугольных (ЭКС) композиций; холодную асфальтовую штукатурную гидроизоляцию из эмульсионных мастик ХАМАСТ и БАЭМ; цементную штукатурную гидроизоляцию из полимерцементного раствора (КПЦР), а при необходимости устройства гидроизоляции в зимних условиях — литую асфальтовую гидроизоляцию; изоляцию на основе битумных и битумно-полимерных эмульсионных мастик.

В условиях просачивания капиллярной воды в помещения может быть осуществлено локальное кольматирование грунтов в зоне их контакта со стенами и днищем в местах просачивания. Для этой цели могут быть применены: в трещиноватых и песчаных грунтах — цементная, двухрастворная силикатизация, битумизация, смолизация и глинизация; в глинистых грунтах — одно — и двухрастворная силикатизация.

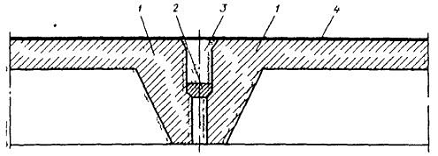

Рис.2. Схема кольматирования грунта

1 — трубка, 2 — фундамент, 3 — зона кольматации

Выбор конкретного способа кольматирования грунтов должен производиться в соответствии с требованиями СНиП 2.02.01-83 «Основания зданий и сооружений» с учетом инженерно-геологических и условий, конструктивного решения подземной части сооружения, характера и степени повреждения гидроизоляции.

Выбор конкретного способа кольматирования грунтов должен производиться в соответствии с требованиями СНиП 2.02.01-83 «Основания зданий и сооружений» с учетом инженерно-геологических и условий, конструктивного решения подземной части сооружения, характера и степени повреждения гидроизоляции.

Кольматирование проводится путем нагнетания раствора (соответствующего выбранному способу закрепления грунтов) через специальные инъекционные трубки, пропускаемые в стенах или днище помещения в местах просачивания (рис. 2).

Отверстия для трубок диаметром 50 мм предварительно пробуривают пневматическими перфораторами. Во избежание проникновения раствора в помещении инъекционные трубки должны иметь резиновые уплотнители. При отсутствии отмостки для предотвращения вытекания раствора на дневную поверхность грунт возле фундамента следует уплотнить.

Перед началом работ по кольматированию необходимо убедиться с помощью щупа в отсутствии пустот, а также различных коммуникаций в зоне нагнетания раствора. При интенсивной инфильтрации воды в изолируемое помещение искусственное водопонижение на время проведения гидроизоляционных работ может быть осуществлено следующими способами: открытого водоотлива, открытых водопонизительных скважин, дренажа, иглофильтровым, и электроосмотическим. Ориентировочный выбор способа искусственного водопонижения в зависимости от инженерно-геологических и гидрогеологических особенностей площадки.

Способы искусственного водопонижения могут применяться как самостоятельно, так и в различных сочетаниях по специальному проекту в соответствии с требованиями СНиП 2.02.01-83, Руководства по производству и приемке работ при устройстве оснований и фундаментов (НИИОСП им. . М.: Стройиздат, 1977).

При осуществлении работ по водопонижению должны предусматриваться меры против нарушения природных свойств грунтов в основании существующих сооружений и меры, препятствующие нарушению устойчивости откосов и дна котлованов в соответствии со СНиП 2.02.01-83.

В частности, водопонижение целесообразно осуществлять до глубины не ниже отметки заложения подошвы фундаментов существующих сооружений во избежание дополнительной осадки последних. Водопонижение на глубину ниже отметок заложения подошвы существующих фундаментов допустимо при условиях: если величина расчетной дополнительной осадки фундаментов не превышает нормативное значение осадки для данного типа сооружения в соответствии со СНиП 2.02.01-83 или если режим ввода в действие водопонизительных установок обеспечивает равномерное и постепенное

водопонижение на всем участке в течение 3-5 сут. Аналогичным образом должно осуществляться отключение водопонизительных установок. Не допускается осуществление работ по водопонижению до глубины ниже подошвы фундамента в основаниях сооружений с нестабилизированной осадкой. Водопонижение в основаниях высотных сооружений, получивших крен в результате неравномерной осадки, допустимо при условии предварительной ликвидации крена с обязательным обеспечением равномерного и постепенного водопонижения в пределах всего сооружения. При вскрытии котлованов вокруг сооружений в целях применения открытого водоотлива, дренажа или ярусного водопонижения необходимо предусматривать меры по обеспечению устойчивости оснований фундаментов и откосов котлованов. Вскрытие котлованов при устройстве открытого водоотлива следует осуществлять равномерно по всему периметру сооружения.

водопонижение на всем участке в течение 3-5 сут. Аналогичным образом должно осуществляться отключение водопонизительных установок. Не допускается осуществление работ по водопонижению до глубины ниже подошвы фундамента в основаниях сооружений с нестабилизированной осадкой. Водопонижение в основаниях высотных сооружений, получивших крен в результате неравномерной осадки, допустимо при условии предварительной ликвидации крена с обязательным обеспечением равномерного и постепенного водопонижения в пределах всего сооружения. При вскрытии котлованов вокруг сооружений в целях применения открытого водоотлива, дренажа или ярусного водопонижения необходимо предусматривать меры по обеспечению устойчивости оснований фундаментов и откосов котлованов. Вскрытие котлованов при устройстве открытого водоотлива следует осуществлять равномерно по всему периметру сооружения.

При наличии грунтовых вод типа «верховодки» и в условиях, когда ниже водоупора залегают неводоносные грунты с коэффициентом фильтрации более 10 м/сут, целесообразен сброс грунтовых вод в эти грунты с помощью водопоглощающих скважин.

Отвод грунтовых вод из зоны водопонижения в или их сброс в неводоносные нижележащие пласты должны быть согласованы с санэпидемстанцией.

Защита железобетонных конструкций

Дополнительная поверхностная защита назначается в случаях, когда «резерв стойкости» бетона недостаточен для обеспечения эксплуатации железобетонного элемента в течение расчетного срока с заданной надежностью. Работы по устройству вторичной защиты включают подготовку поверхности старого и нового бетона и выполнение защиты (нанесение покрытий, пропитка и т. д.).

Снижение требований к качеству бетона вследствие применения пропитки не допускается.

Поверхностная пропитка бетона

Повышение защитных и конструкционных свойств поверхностных слоев бетона может достигаться пропиткой различными материалами. При изготовлении сборных железобетонных элементов применяется пропитка серой, мономерами (стирол, метилметакрилат и др.), расплавом битума. Для конструкций, испытывающих циклический нагрев, пропитка серой не рекомендуется. Пропитка бетона эксплуатировавшихся конструкций осуществляется флюатированием (обработкой раствором кремнефтористого магния) или нанесением составов на основе петролатума или метилметакрилата.

Пропитанные составы для усиления слабого бетона и повышения его непроницаемости на основе полимеризующихся композиций. Флюатирование рекомендуется повторять через 3-4 года. Применение для пропитки модифицированного петролатума нецелесообразно при воздействии на конструкции сильных окислителей, органических растворителей, масел и концентрированных щелочей.

Поверхностная пропитка бетона модифицированным петролатумом может использоваться при устройстве безрулонных кровель неутепленных покрытий как вновь строящихся, так и эксплуатировавшихся зданий. В последнем случае изношенный водоизоляционный ковер и цементная стяжка должны быть удалены.

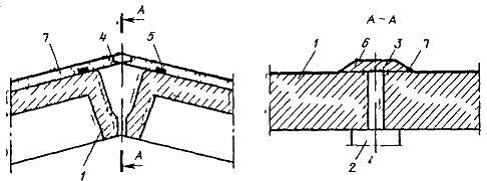

В зависимости от фактического состояния железобетонных панелей покрытия и условий эксплуатации рекомендуются два варианта: при значительных повреждениях плит панелей (пробоинах, низкой прочности бетона, оголения арматуры), а также для цехов с кранами тяжелого режима работы, особенно с жестким подвесом, и для покрытий из мелкоразмерных плит – устройство сплошной стяжки из мелкозернистого бетона толщиной 25-30 мм, армированной сеткой, закрепляемой в швах между панелями (рис. 3);

Рис. 3. Конструкция с пропиткой бетона стяжки 1 — железобетонные панели покрытия; 2 — цементный раствор; 3- арматурная сетка; 4 — скоба для крепления сетки; 5 — стяжка из мелкозернистого бетона; 6 — пропитанный слой бетона стяжки.

на участке с хорошо сохранившимися или вновь смонтированными крупноразмерными панелями при отсутствии значительных горизонтальных деформаций каркаса зданий пропитке могут подвергаться наружные слои бетона панелей. Швы между панелями (предварительно расчищенные) заполняются частично герметикой (УМС-50; битум нефтяной высокоплавкий, мягчитель, ГОСТ 781-78*; смесь битума и петролатума и др.), частично цементным раствором, который также подвергается пропитке (рис. 4).

на участке с хорошо сохранившимися или вновь смонтированными крупноразмерными панелями при отсутствии значительных горизонтальных деформаций каркаса зданий пропитке могут подвергаться наружные слои бетона панелей. Швы между панелями (предварительно расчищенные) заполняются частично герметикой (УМС-50; битум нефтяной высокоплавкий, мягчитель, ГОСТ 781-78*; смесь битума и петролатума и др.), частично цементным раствором, который также подвергается пропитке (рис. 4).

Стыки плит покрытий, расположенные над фермами (вдоль ската кровли) рекомендуется герметизировать уплотняющими полиэтиленовыми элементами (рис. 5).

В этом случае отпадает необходимость в расчистке швов. Уплотняющий элемент имеет три ребра, из которых среднее высотой 25 мм предназначено для образования при температурных деформациях направленной трещины в набетонке по линии этого ребра, боковые высотой 7 мм — для предотвращения распространения воды, попавшей в трещину в поперечном направлении. Уплотняющие элементы нарезают из рукавов, изготовленных экструзией из полиэтилена марок 102-14, 153-14 первого или высшего сортов (ГОСТ *Е), либо полиэтилена базовых марок и .

Длину уплотняющих элементов рекомендуется выбирать равной общей длине шва по обе стороны конька кровли, а укладку их производить таким образом, чтобы средние

ребра совпадали с осью герметизируемых швов.

Pиc. 4. Конструкция кровли с пропиткой бетона железобетонных панелей и герметизацией швов нетвердеющими мастиками 1 — железобетонные панели покрытия; 2 — мастика герметизирующая нетвердеющая; 3 – цементный раствор; 4 — пропитанный слой бетона панелей и раствора швов.

Рис. 5. Конструкция кровли с пропиткой бетона железобетонных панелей и герметизацией швов уплотняющими полиэтиленовыми элементами 1 — железобетонные панели покрытия; 2 — верхний пояс фермы; 3 — уплотняющий полиэтиленовый элемент; 4 — сварка уложенных внахлестку полиэтиленовых элементов; 5 — монтажное крепление уплотняющего элемента горячей битумной мистикой; 6 — набетонка; 7 — пропитанный слой панелей и набетонки.

Монтажное крепление уплотняющих элементов к бетону панелей производится горячей битумной мастикой, наносимой участками длиной 15-20 см через 1,5-2 м.

Пропитка бетона стяжки, набетонки и панелей покрытия осуществляется в

соответствии с требованиями. На открытых поверхностях, подверженных инсоляции (при производстве работ в летнее время преимущественно в южных районах), искусственный прогрев бетона может не производиться. В этих случаях пропиточную смесь наносят на слегка подсушенную поверхность стяжки или набетонки, что обеспечивает благоприятные условия твердения бетона без специального ухода за ним.

соответствии с требованиями. На открытых поверхностях, подверженных инсоляции (при производстве работ в летнее время преимущественно в южных районах), искусственный прогрев бетона может не производиться. В этих случаях пропиточную смесь наносят на слегка подсушенную поверхность стяжки или набетонки, что обеспечивает благоприятные условия твердения бетона без специального ухода за ним.

Для проведения поверхностной пропитки полимерными композициями используют составы, приведенные в табл. 25. Составы 1 и 2, отверждаемые при температуре 60-80 °С, а также состав 6, отверждаемый при 20 °С, используют для пропитки на глубину до 15 мм. Составы 3-5 отверждаются при комнатной температуре, однако вследствие повышенной вязкости могут быть использованы для пропитки бетона на глубину до 7 мм. Конструкции, пропитанные составом 1, 3 и 6, могут эксплуатироваться при температуре до 75 °С, а пропитанные составом 2, 4, 5 — до 100 °С.

Конструкции и изделия, подготовленные для пропитки, не должны иметь выбоин, раковин шириной более 0,5 мм. Поверхность бетона должна быть чистой, не допускается наличие лакокрасочных, гидроизолирующих и других покрытий и загрязнений. Перед пропиткой поверхность бетона должна быть высушена на глубину 5-15 мм до остаточной 1-1,5 %. Сушку проводят, используя терморадиационные обогреватели типа БИС-10, БИС-15 в соответствии с инструкциями по их эксплуатации. Допускаются использование других сушильных устройств, а также воздушная сушка, которые обеспечивают необходимую степень сушки на заданную глубину. При использовании состава 6 допускается пропитывать бетон с влажностью до 2,5 %. Продолжительность сушки, подбираемая опытным путем, может колебаться от 8 до 48 ч в зависимости от толщины и формы конструкции, состава бетона, типа сушильного оборудования, температуры сушки, исходной температуры и влажности бетона и окружающей среды. Контроль и продолжительность сушки осуществляют на образцах-кернах или образцах, получаемых сколом на глубину до 15 мм. Процесс сушки считают законченным, если влажность образца, определенная по потере массы при прогреве при 110 °С, не будет превышать указанных выше значений. Перед пропиткой высушенные бетонные поверхности должны быть охлаждены до температуры 30-35 °С.

Для пропитки горизонтальных поверхностей, обращенных вверх, пропиточный состав наносят в 1-2 слоя поливом с последующим разравниванием или кистью, после чего укрывают полиэтиленовой пленкой. Расход пропиточного состава и продолжительность пропитки в зависимости от глубины пропитки и состава бетона принимают ориентировочно.

Пропитку вертикальных и наклонных поверхностей осуществляют с помощью щитов, выполненных из жести или кровельного неоцинкованного железа и имеющих размеры, соответствующие высушенному участку. Щит должен повторять профиль пропитываемой поверхности и крепиться к ней с зазором в 1-5 мм. По периметру зазор между щитом и бетонной поверхностью герметизируют цементно-песчаным раствором,

Пропитку вертикальных и наклонных поверхностей осуществляют с помощью щитов, выполненных из жести или кровельного неоцинкованного железа и имеющих размеры, соответствующие высушенному участку. Щит должен повторять профиль пропитываемой поверхности и крепиться к ней с зазором в 1-5 мм. По периметру зазор между щитом и бетонной поверхностью герметизируют цементно-песчаным раствором,

оконной замазкой и другими герметизирующими материалами. В верхней части зазор

между щитом и поверхностью бетона должен иметь уширение для залива пропиточного состава. В зазор между щитом и бетонной поверхностью заливают пропиточный состав и выдерживают в течение времени. По окончании пропитки избыток пропиточного состава сливают через специально предусмотренное отверстие в нижней масти щита (во время пропитки оно должно быть закрыто пробкой).

По окончании процесса пропитки проводят полимеризацию пропиточного состава в поровом пространстве бетона с целью их перевода из жидкого состояния в твердое. Процесс полимеризации составов проводят не снимая щитов, использованных для пропитки. После окончания процесса пропитки пропиточный состав полностью сливают в резервную емкость, а зазор между щитом и бетоном в течение 1-3 мин заполняют подогретой до 60-80 °С герметизирующей жидкостью, которая служит для равномерного прогрева пропитанной поверхности и предотвращении испарения мономера. Герметизирующие жидкости не должны быть летучими, токсичными и горючими. В качестве герметизирующих жидкостей рекомендуется использовать воду, глицерин, водные растворы солей и т. п.

Необходимо обеспечить свободный доступ герметизирующей жидкости к любой

точке пропитанной поверхности. После заполнения герметизирующей жидкостью зазора между щитом и пропитанным бетоном для проведения процесса полимеризации составов

поверхность щита дополнительно прогревают до 60-80 °С в течение 1-2 ч с помощью обогревателей, используемых при сушке бетона.

Процесс полимеризации составов 3-6 проводят при комнатной температуре. После

окончания процесса пропитки в течение времени, указанного в табл. 26, и удаления избытка пропиточного состава щит оставляют в исходном положении на 0,5-1,5 ч для

замедления испарения мономера, после чего щит демонтируют. По окончании процесса полимеризации и демонтажа щита, использованного для пропитки, с поверхности бетона удаляют остатки герметизирующего материала.

Антикоррозионная защита и усиление железобетонных элементов стеклопластиком

Метод антикоррозионной защиты с одновременным усилением стеклопластиком возможно использовать для конструкций, относящихся ко II и III категориям. Применение его для конструкций, находящихся в опасном и аварийном состоянии (категории IV и V), требует специального обоснования. Стеклопластик расчетной толщины, нанесенный на конструкцию, повышает ее несущую способность, жесткость, трещиностойкость и стойкость к воздействию динамических нагрузок. Способность стеклопластика без разрушения или нарушения герметичности работать над трещинами дает возможность эксплуатировать конструкцию с трещинами шириной раскрытия до 0,3-0,4 мм вне зависимости от степени среды. Расчет толщины стеклопластика ведется в соответствии со СНиП 2.03.01-84.

В случае усиления железобетонных конструкций созданием в них предварительного напряжения, по знаку противоположного напряжениям от действующих эксплуатационных нагрузок, после достижения соответствующих усилий на поверхность конструкции наносят в один или несколько слоев связующее и стеклоткань расчетной толщины. Элемент выдерживается под нагрузкой до полимеризации связующего. После снятия нагрузки предварительное напряжение в конструкции сохраняется за счет вступления в работу стеклопластика.

Выбор основы полимеформование стеклопластика) и минимальную температуру, при которой можетрной композиции (смолы) для приготовления стеклопластика должен осуществляться в зависимости от ее стойкости к заданным агрессивным воздействиям. Эпоксидные полимерные композиции включают смолу, отвердитель ипластификатор. Тип отвердителя и его количество определяют технологическую жизнеспособность полимерной композиции (т. е. ее предельный возраст, при котором возможно происходить полимеризация. При нанесении стеклопластика в зимних условиях или на мокрую поверхность целесообразно применять высокоактивные отвердители УП-583, АФ-2. Кроме того, при температурах до -15 °С можно использовать эпоксидную полимерную композицию следующего состава: эпоксидная смола — 100; отвердитель — ПЭПА — 30; пластификатор — фуриловый спирт — 30; ускоритель — хлорное железо — 8. В случае необходимости увеличить технологическую жизнеспособность эпоксидной композиции можно использовать низкоактивные отвердители УП-0633, ДТБ-2.

Выбор основы полимеформование стеклопластика) и минимальную температуру, при которой можетрной композиции (смолы) для приготовления стеклопластика должен осуществляться в зависимости от ее стойкости к заданным агрессивным воздействиям. Эпоксидные полимерные композиции включают смолу, отвердитель ипластификатор. Тип отвердителя и его количество определяют технологическую жизнеспособность полимерной композиции (т. е. ее предельный возраст, при котором возможно происходить полимеризация. При нанесении стеклопластика в зимних условиях или на мокрую поверхность целесообразно применять высокоактивные отвердители УП-583, АФ-2. Кроме того, при температурах до -15 °С можно использовать эпоксидную полимерную композицию следующего состава: эпоксидная смола — 100; отвердитель — ПЭПА — 30; пластификатор — фуриловый спирт — 30; ускоритель — хлорное железо — 8. В случае необходимости увеличить технологическую жизнеспособность эпоксидной композиции можно использовать низкоактивные отвердители УП-0633, ДТБ-2.

Для антикоррозионной защиты рекомендуется использовать также композиции на основе полиэфирных смол как общего назначения (ПН-1, ПН-3), так и с повышенной химической стойкостью — ПН-6, ПН-10, ПН-15, «Слокрил». Отверждение полиэфирных смол производится инициирующей системой, состоящей из инициатора и ускорителя отверждения.

Для армирования смол могут использовать следующие стеклоткани: Т-4, Т-11,

Т-13, Т-23, ИСТ, ТСФ (Б)-70. Раскрой стеклоткани осуществляется на чистых фанерных или картонных листах. При использовании эпоксидных составов рекомендуется отжиг стеклоткани, производимый при больших объемах работ в печах при температуре 400-450 °С в течение 2 ч, а при небольших объемах работ — паяльной лампой. Отжиг огнем паяльной лампы производится равномерным горизонтальным или вертикальным ее движением по всей площади полотна со скоростью 0,2-0,3 м/с на расстоянии 10-12 см от полотна до сопла. Для снижения пористости и вязкости при повышенной температуре композиции ее рекомендуется выдержать при повышенной температуре (60-70 °С) в течение 1,5-2 ч.

Составляющие смешиваются в ведрах или других емкостях в массовых частях по табл. 28 и 29 в объемах не более 6-7. Во избежание взрыва категорически запрещается непосредственное смешивание отвердителя (инициатора) и ускорителя отверждения. Отвердитель (инициатор) следует вводить в смесь только после тщательного перемешивания смолы с ускорителем.

Производить работы по формованию стеклопластика можно только на подготовленную бетонную поверхность при влажности воздуха не выше 70 % в следующей технологической последовательности: нанесение кистью на бетонную поверхность тонкого (толщиной до 1 мм) сплошного слоя полимерной композиции; укладка стеклоткани, тщательное ее прикатывание резиновым валиком; нанесение на поверхность стеклоткани тонкого сплошного слоя полимерной композиции; выдержка конструкции (1-4 дня) в положении, при котором производилось формование стеклопластика до его полимеризации. При формовании стеклопластика необходимо следить за равномерностью нанесения полимерной композиции как на бетон, так и на стеклоткань, не допускать непроклея. Недопустимы также воздушные включения, которые могут образовываться под пропитанной стеклотканью. В этом случае они удаляются сразу после формования стеклопластика выгонкой их валиком через ближайший край стеклоткани либо прокалыванием в месте воздушных включений и последующим заглаживанием.

Список литературы:

[Электронный ресурс]//URL: https://inzhpro.ru/referat/temyiov-po-rekonstruktsii/

1. Кузнецов долговечности ЖБК при реконструкции промышленных предприятий.-Киев, Будевельник, 1985.

2. Шалямо бетонных железобетонных конструкций от коррозии.-Минск, «Высшая школа», 1986.

3. Рекомендации по обеспечению надежности и долговечности ЖБК, — М., Стройиздат, 1990.