Электросварочная установка — комплекс функционально связанных между собой элементов соответствующего электросварочного и общего назначения электротехнического, а также механического и другого оборудования, средств автоматики и КИП, обеспечивающих осуществление необходимого технологического процесса. (ПУЭ, пункт 7.6.3)

С точки зрения энергетики нас будут интересовать: этапы технологического процесса; источники сварочного тока, их виды, критерии их выбора; возможные пути энергосбережения.

Этим пунктам в реферате уделено особое внимание.

История развития применения электроэнергии в технологии рассматриваемого производства.

В этом разделе внимание будет заострено на истории развития источников сварочного тока.

В 1802 году в Санкт-Петербурге В.В. Петров открыл и описал явление электрической дуги. Производя опыты с электродами из различных металлов, В.В. Петров получает то же яркое пламя, «от которого сии металлы иногда мгновенно расплавляются, сгорают также с пламенем какого-нибудь цвета и превращаются в оксид», а «когда тонкая железная проволока… сообщенная с одним полюсом огромной батареи, будет употреблена для опыта… и поднесена к углю…, то которого… конец проволоки, почти во мгновение ока, краснеет, скоро расплавляется и начинает гореть с пламенем и разбрызгиванием весьма многих искр по различным направлениям». В этом сообщении академика В.В. Петрова о произведенном впервые расплавлении металлов электрической дугой присутствует не только первое указание на возможность такого расплавления, но и описывается в явление дуги, которое мы наблюдаем при сварке металлов.

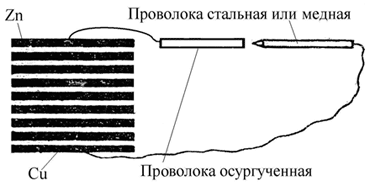

У Петрова «Вольтов столб» состоял из 4 200 медных и цинковых кружочков, проложенных бумагой, смоченной водным раствором нашатыря. Общая длина этого столба составляла 12 метров. Выполнен этот столб был не так, как было принято, располагался в лежачем положении в нескольких ящиках из красного дерева, соединенных между собой проводом. Он и позволил изобретателю зажечь электрическую дугу на 5 лет раньше, чем Дэви Гемфри, использовавший в своих опытах столб из 2 000 «кружочков».

Рис. 1. Схема опытов В.В. Петрова

Работы Петрова по расплавлению металлов продолжил Н.Н. Бенардос. В 1882 г. он предложил способ дуговой электрической сварки, а через 2 года получил патент на это изобретение.

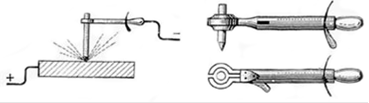

Н.Н. Бенардос соединил один полюс мощной электрической батареи (электрическая батарея представляла собой аккумуляторы и заряжающую их динамо-машину) с угольным электродом, а другой — со свариваемыми металлическими деталями.

Технология сварки металлов

... ударной вязкости при незначительном снижении пластичности. 2. Технология сварки металлов сталь электродуговой сварка пайка Сварка - технологический процесс получения неразъемных соединений материалов посредством установления ... столба». Этот столб или батарея был самым мощным источником электрического тока того времени. В то время электротехника только начинала создаваться, и открытие Петровым ...

Как только сварщик, держа электрод за ручку, подносил его к металлу, вспыхивала яркая дуга. В ее пламя помещался конец металлического стержня, названный присадочным металлом. Жар дуги начинал расплавлять этот стержень и края свариваемых листов. Металлические детали соединялись при помощи шва, который представлял собой ровную полоску наплава. Способ Бенардоса получил широкую известность.

|

Рис. 2. Принципиальная схема сварки угольным электродом

Начали применять металлическую сварку на российских железных дорогах для ремонта рельсов и подвижного состава. Через 5 лет после того, как Н.Н. Бенардос запатентовал свое изобретение, Н.Г. Славянов, горный инженер, также получил патент на электросварку.

При наблюдении за действием электросварки, Славяновым было отмечено, что одной из причин снижения прочности сварного шва является излишнее количество углерода, попадавшего в шов при сгорании угольного электрода. В 1888 г. Н.Г. Славяновым был применен собственный способ дуговой электросварки металлов. В чем же заключалось отличие данного метода? Все просто: угольный электрод был заменен металлическим. В процессе сварки расплавленный металл стекал с электрода на поверхность свариваемой детали, что делало шов прочнее, а работу сварщика — проще.

Эффективность нового способа сварки была продемонстрирована лично Н.Г. Славяновым на выставке, организованной Русским техническим обществом в Петербурге. Сварочный аппарат Славянова и аппарат Бенардоса экспонировались на противоположных стендах, что давало посетителям возможность сравнить принципы их устройства.

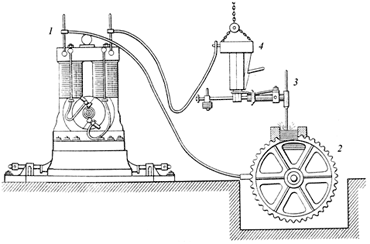

Славянов предложил новаторскую по тем временам идею — исключить из сварочной цепи аккумуляторную батарею. На Пермских пушечных заводах под руководством Славянова были построены две мощные динамо-машины постоянного тока с приводом от паровых двигателей на номинальный ток 300 и 1 000 Ампер. Непрерывное расплавление электрода препятствовало образованию металлических включений и окислов, ухудшавших качество сварки.

Рис. 3. Схема поста для наплавки зубьев шестерен по проекту Н.Г. Славянова:

1 – сварочный генератор; 2 – свариваемый предмет; 3 – электрод; 4 – полуавтомат

В 1905 году австрийский профессор Розенберг разработал специальный сварочный генератор поперечного поля, у которого с ростом сварочного тока изменялось напряжение на дуге. В том же 1905 году академик В. Ф. Миткевич предложил применять для сварки металлов переменный ток , в том числе и трехфазный. В 1907 году первый генератор с регулируемым напряжением был выпущен на заводе Lincoln Electric. В том же году фирма С-С Electric сделала сварочный мотор-генератор, разработанный инженером-электриком Артуром де Эспесом. В 1927 году В. П. Никитину был выдан патент на первый в мире комбинированный однокорпусной трансформатор-регулятор для дуговой сварки марки СТН. [3]

Появление в 50-е годы полупроводниковых селеновых диодов позволило внедрить выпрямители в процесс сварки. Выпрямители состояли из трансформатора и выпрямительного диодного блока. Эти аппараты отличались от предшествующих генераторов постоянного тока и преобразователей меньшим весом, отсутствием движущихся силовых элементов, низким уровнем шума и отсутствием вибраций.

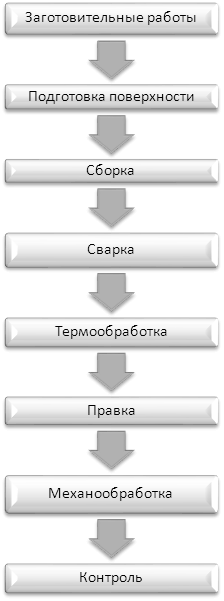

Основные технологические этапы

|

Рис.4. Обобщенная схема технологического процесса изготовления сварных конструкций с указанием его основных этапов.

Заготовительные работы.

Имеет смысл разделить заготовительные работы на два основных этапа: раскрой — разрезание полуфабриката, тем самым получение заготовок; формообразование деталей из полученных заготовок. Иногда, если в том есть необходимость, вводится предварительная очистка и правка полуфабриката. Раскрой полуфабриката по трудоемкости составляет порядка 10 % всего объема заготовительных работ, а формообразование — 90%, при этом более половины этого объема связано с формированием деталей из листа.

Подготовка деталей перед сборкой и сваркой., Сборка и сварка.

Сборка представляет собой совокупность операций по установлению деталей в положение, предусмотренное чертежом, для проведения последующей сварки. Основная цель разработки технологического процесса сборки — определение наиболее выгодной последовательности и способа сварки отдельных деталей.

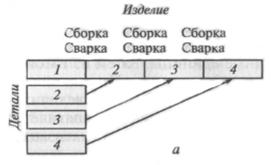

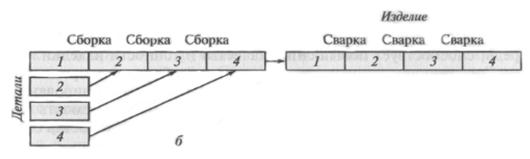

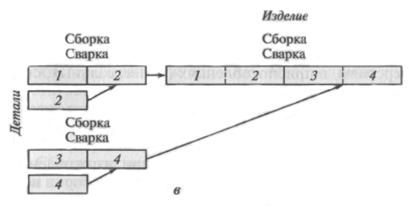

В производстве сварных конструкций находят применение следующие схемы сборки и сварки (рис. 5):

- последовательная сборка и сварка элементов;

- полная сборка всей конструкции с последующей ее сваркой;

— параллельно-последовательная сборка и сварка.

|

|

|||

|

|||

Рис.5. Схемы сборки и сварки сварных конструкций:

а – последовательная; б – полная; в – параллельно-последовательная

Технология ручной дуговой сварки

Сущность способа и оборудование

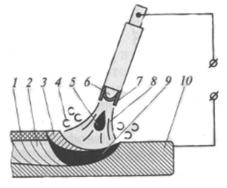

С помощью ручной дуговой сварки выполняется большой объем сварочных работ при производстве сварных конструкций. Наибольшее применение находит ручная дуговая сварка покрытыми электродами. Схема процесса ручной дуговой сварки металлическим покрытым электродом показана на рис. 6.

С помощью ручной дуговой сварки выполняется большой объем сварочных работ при производстве сварных конструкций. Наибольшее применение находит ручная дуговая сварка покрытыми электродами. Схема процесса ручной дуговой сварки металлическим покрытым электродом показана на рис. 6.

Рис. 6. Схема процесса ручной дуговой сварки покрытым электродом: 1 – твёрдый шлак; 2 – шов; 3 – жидкий шлак; 4 – газовая защита; 5 – капли жидкого металла; 6 – стержень; 7 – электродное покрытие; 8 – дуга; 9 – сварочная ванна; 10 – деталь.

Дуга 8 горит между стержнем 6 и основным металлом детали 10. Под действием теплоты дуги электрод и основной металл расплавляются, образуя сварочную ванну 9. Капли жидкого металла 5 с электродного стержня переносятся в ванну через дуговой промежуток. Вместе с металлическим стержнем плавится и электродное покрытие 7, образуя газовую защиту 4 и жидкую шлаковую пленку 3 на поверхности расплавленного металла. В связи с тем, что большая часть теплоты выделяется на торце металлического стержня электрода, на его конце образуется коническая втулка из покрытия, способствующая направленному движению газового потока. Это улучшает защиту сварочной ванны. По мере движения дуги сварочная ванна охлаждается и затвердевает, образуя сварной шов 2. Жидкий шлак также затвердевает и образует на поверхности шва твердый шлак 1, удаляемый после сварки. При этом способе осуществляется газошлаковая защита расплавленного металла от взаимодействия с воздухом. Кроме того, шлаки позволяют проводить необходимую металлургическую обработку металла в ванне. Для выполнения функции защиты и обработки расплавленного металла покрытия электродов при расплавлении должны образовывать шлаки и газы с определенными физико-химическими свойствами, поэтому для обеспечения заданных состава и свойств шва при выполнении соединений на разных металлах для сварки применяют электроды с определенным типом покрытий, к которым предъявляют ряд специальных требований.

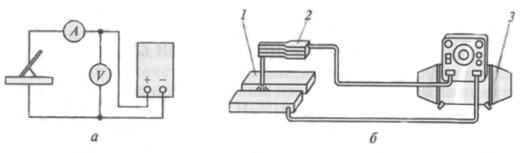

При сварке покрытыми электродами перемещение электрода вдоль линии сварки и подачу электрода в зону дуги по мере его плавления осуществляют вручную. При этом возникают частые изменения длины дуги, что отражается на постоянстве основных параметров режима сварки: напряжения дуги и силы сварочного тока. С целью поддержания более стабильного теплового режима в ванне при ручной дуговой сварке применяют источники питания с крутопадающими вольт-амперными характеристиками. Схема питания дуги при ручной дуговой сварке показана на рис. 7.

|

Рис. 7. Схема питания дуги при ручной дуговой сварке покрытым электродом: а – электрическая цепь; б – схема поста сварки; 1 – деталь; 2 – электрододержатель; 3 – источник тока; А – амперметр; V – вольтметр.

С помощью дуговой сварки покрытыми электродами изготовляют конструкции из металлов с толщиной соединяемых элементов более 2 мм при небольшой протяженности швов, расположенных в труднодоступных местах и различных пространственных положениях.

Основными преимуществами способа являются универсальность и простота оборудования. Недостаток — невысокая производительность и применение ручного труда. Невысокая производительность обусловлена малыми допустимыми значениями плотности тока. Для увеличения производительности используют сварку погруженной дугой, пучком электродов или применяют электроды с железным порошком в покрытии.

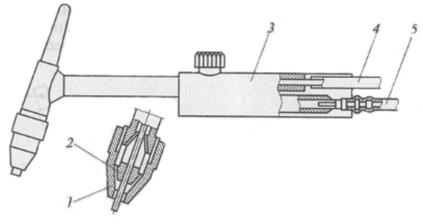

При сварке неплавящимся (обычно вольфрамовым) электродом в защитном газе применяют сварочные горелки (рис. 8).

При сварке неплавящимся (обычно вольфрамовым) электродом в защитном газе применяют сварочные горелки (рис. 8).

Рис. 8. Горелка для ручной дуговой сварки в защитном газе: 1 – сопло; 2 – наконечник; 3 – ручка; 4 – токоподвод; 5 – газоподвод.

Оборудование сварочных постов

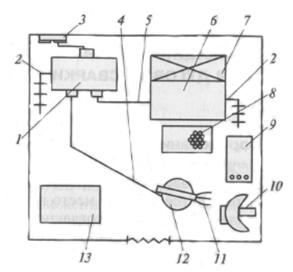

сварочным постом.

|

Рис. 9. Планировка сварочной кабины: 1 – источник питания дуги; 2 – заземление; 3 – пускатель источника питания; 4 и 5 – прямой и обратный токоподводящие провода; 6 – стол; 7 – вентиляция; 8 – коврик; 9 – электроды; 10 – щиток; 11 – электрододержатель; 12 – стул; 13 – ящик для отходов

Характерные электроприёмники производства

Характеристики источников питания дуги и требования к ним

Для создания устойчивого дугового разряда между электродом и свариваемым изделием к ним необходимо подвести напряжение от специального источника питания электрическим током. Такой источник должен обеспечивать легкое и надежное возбуждение дуги, устойчивое ее горение в установившемся режиме сварки, регулирование мощности (силы тока).

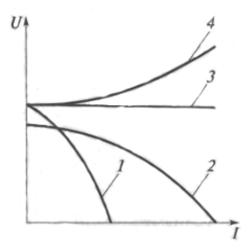

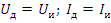

Одной из характеристик источников тока является внешняя вольт-амперная характеристика, представляющая собой зависимость напряжения на выходных зажимах источника от силы тока нагрузки и выражаемая графически.

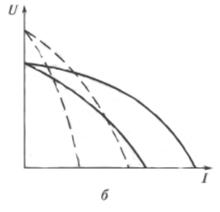

Внешние вольт-амперные характеристики источников питания сварочной дуги (рис. 10.1) могут быть падающими (напряжение уменьшается с увеличением сварочного тока), жесткими (уменьшения напряжения с увеличением силы тока не происходит), возрастающими (при увеличении силы тока напряжение возрастает).

Внешние вольт-амперные характеристики источников питания сварочной дуги (рис. 10.1) могут быть падающими (напряжение уменьшается с увеличением сварочного тока), жесткими (уменьшения напряжения с увеличением силы тока не происходит), возрастающими (при увеличении силы тока напряжение возрастает).

Наиболее часто используют источники с характеристиками первого типа. Между статической вольт-амперной характеристикой дуги и внешней характеристикой источника питания должно быть определенное соответствие.

Рис. 10. 1. Внешние вольт-амперные характеристики источников питания дуги:

1 – крутопадающая; 2 – пологопадающая; 3 – жесткая; 4 – возрастающая.

При стабильном горении дуги требуется выполнение условий

Где  — напряжение дуги и источника соответственно;

— напряжение дуги и источника соответственно;  — ток дуги и источника соответственно.

— ток дуги и источника соответственно.

[Электронный ресурс]//URL: https://inzhpro.ru/referat/svarochnaya-duga/

При совмещении вольт-амперных характеристик источника тока 2 и дуги 1 (рис. 10.2) такое условие может выполняться в двух точках А и В. Однако устойчивый процесс существования дуги будет лишь в точке А

При совмещении вольт-амперных характеристик источника тока 2 и дуги 1 (рис. 10.2) такое условие может выполняться в двух точках А и В. Однако устойчивый процесс существования дуги будет лишь в точке А

Рис. 10.2. Совмещение вольт-амперных характеристик дуги 1 и источника тока 2:, А и В – точки стабильного горения дуги.

перемежающемся режиме

Такой режим работы характерен для источников при ручной дуговой сварке, а также для автоматической и механизированной сварки на постоянном токе. Для ручной сварки в большинстве случаев источники имеют номинальную продолжительность нагрузки, равную 20; 35 и 60 %.

повторно-кратковременном

продолжительном режиме

Сварочные трансформаторы, Общие сведения., Основные типы сварочных трансформаторов.

Рис. 10.3. Схемы трансформаторов с увеличенным магнитным рассеянием: а – с раздвижными обмотками; б – с подвижным шунтом; в – с управляемым шунтом; 1 – магнитопровод; 2 – первичная обмотка; 3 – вторичная обмотка; 4 – шунт; lmax – максимально возможное расстояние между обмотками; b – зазор в шунте; In – постоянный ток управления шунтом

В настоящее время трансформаторы с увеличенным магнитным рассеянием распространены более широко.

Трансформаторы с раздвижными обмотками

|

|||

|

|||

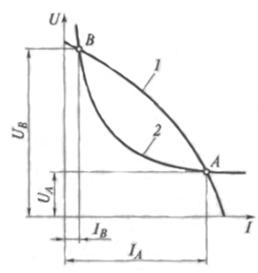

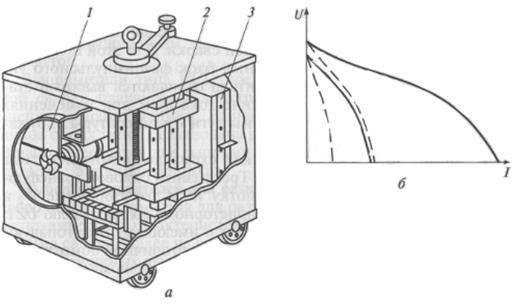

Рис 10.4. Устройство и внешние характеристики трансформатора ТД-500У2:

а – конструкция; б внешние характеристики; 1- корпус; 2 – магнитопровод; 3 – ручка винта; 4 – ходовой винт; 5 – ходовая гайка; 6,7 – обмотки; большим токам соответствует сплошная линия, малым – прерывистая.

Конструктивные особенности трансформаторов этой группы показаны на примере трансформатора ТД-500У2 (рис. 10.4, а), предназначенного для ручной и механизированной дуговой сварки, резки и наплавки металлов. Трансформатор представляет собой передвижной источник питания дуги, выполненный в однокорпусном исполнении с естественным охлаждением. Внутри корпуса 1 расположены магнитопровод 2, первичная 6 и вторичная 7 обмотки, переключатель ступеней тока и токоуказательный механизм. Каждая из обмоток имеет по две катушки. Перемещение подвижной вторичной обмотки производится с помощью ходового винта 4. Вращая ходовой винт, изменяют расстояние между обмотками.

Сварочный ток регулируется изменением индуктивного сопротивления. В трансформаторе предусмотрены две ступени регулирования сварочного тока. Ступени переключаются специальным переключателем. На каждой из ступеней плавное регулирование силы тока осуществляется изменением расстояния между обмотками. При сближении катушек уменьшается индуктивное сопротивление, что приводит к увеличению сварочного тока, при их раздвижении сварочный ток уменьшается. Вследствие повышенной индуктивности рассеяния трансформатор обладает падающими вольт-амперными характеристиками (рис. 10.4, б).

Трансформаторы с подвижным магнитным шунтом, Трансформаторы с управляемым магнитным шунтом, Выбор трансформаторов для разных способов сварки., Сварочные выпрямители, Общие сведения.

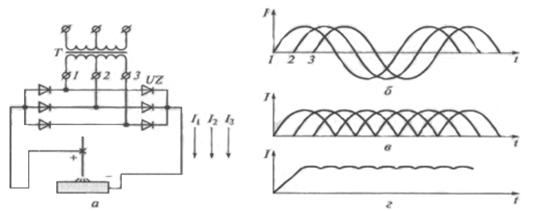

Рис. 11. Схема выпрямления однофазного переменного тока: а – схема включения; б – ток внешней цепи; в – выпрямленный ток; U – напряжение источника тока; UZ – выпрямитель; I – ток источника; t – время.

На рис. 11. показана схема выпрямления однофазного переменного тока. Она состоит из силового однофазного тока трансформатора и четырех диодов, включенных по мостовой схеме. При таком варианте получают непрерывный выпрямленный пульсирующий ток с падением его до нуля после каждого полупериода.

В сварочных выпрямителях силовой трансформатор применяют, как правило, трехфазный, что обеспечивает равномерную нагрузку трехфазной сети, а также позволяет получать меньшие пульсации выпрямленного тока. В этом случае диоды соединяют по трехфазной мостовой схеме двухполупериодного выпрямителя (рис. 12), представляющей собой мост из шести плеч.

В сварочных выпрямителях силовой трансформатор применяют, как правило, трехфазный, что обеспечивает равномерную нагрузку трехфазной сети, а также позволяет получать меньшие пульсации выпрямленного тока. В этом случае диоды соединяют по трехфазной мостовой схеме двухполупериодного выпрямителя (рис. 12), представляющей собой мост из шести плеч.

Рис. 12. Выпрямление трехфазного переменного тока: а – схема включения; б – трехфазный ток; в, г – выпрямленные токи; 1 – 3 – фазы трансформатора; Т – трансформатор; UZ – выпрямитель; I1 – I3 – фазовые токи.

В каждом плече моста установлены вентили. Диоды в плечах каждой фазы соединены последовательно. В трех плечах соединены между собой все катоды, составляющие катодную группу выпрямителя, в остальных трех — все аноды, образующие анодную группу. Такая схема обеспечивает выпрямление обоих полупериодов переменного трехфазного тока во всех трех фазах. Применение трехфазной мостовой схемы позволяет свести пульсации выпрямленного тока до минимума.

Сварочные выпрямители для ручной и механизированной дуговой сварки.

Подробно рассмотрим выпрямитель типа ВД.

Подробно рассмотрим выпрямитель типа ВД.

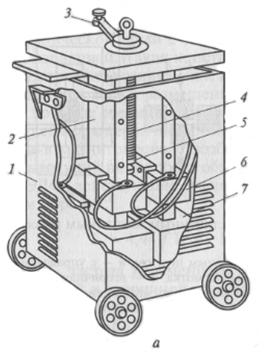

Рис. 13. Сварочный выпрямитель ВД – 306У3:

а – устройство; б – внешние характеристики; 1 – вентилятор; 2 – трансформатор; 3 – выпрямительный блок; жирной линией показана ВАХ для больших токов; пунктирной – для малых.

Сварочный выпрямитель ВД-306УЗ, Выбор выпрямителей для разных способов сварки., Сварочные электромашинные генераторы и преобразователи

Источниками постоянного тока для сварки наряду с выпрямителями являются сварочные генераторы, преобразующие механическую энергию в электрическую. Принцип действия электрического генератора основан на явлении электромагнитной индукции. Электромагнитной индукцией называют явление возникновения ЭДС в проводнике при перемещении его в магнитном поле, пересекающем этот проводник. Значение возникающей ЭДС зависит от скорости движения проводника, величины магнитного потока и длины проводника (число витков катушки).

Сварочные генераторы постоянного тока относятся к электрическим машинам специального назначения. В настоящее время промышленность выпускает генераторы с коллекторным и вентильным способами выпрямления тока.

Сварочный генератор коллекторного типа состоит из статора с магнитными полюсами и якоря с обмоткой и коллектором. При работе генератора якорь вращается в магнитном поле, создаваемом полюсами статора. Обмотка якоря пересекает магнитные силовые линии полюсов генератора, и в ее витках возникает переменный ток, который с помощью коллектора преобразуется в постоянный. К коллектору прижаты угольные щетки, через которые постоянный ток снимается с коллектора и подводится к выходным зажимам. К этим зажимам присоединяют сварочные провода, идущие к электроду и изделию.

Сварочные генераторы выполняют по различным электрическим схемам. Они могут быть с падающей внешней характеристикой (генераторы ГСО в преобразователях типа ПСО-300, ПСО-500 и др.), с жесткой или пологопадающей характеристикой (генераторы ГСГ в преобразователях типа ПСГ-500) и универсальные (преобразователи ПСУ-300, ПСУ-500).

сварочным преобразователем

сварочным агрегатом.

Агрегаты используют в основном для ручной сварки и резки в монтажных и полевых условиях, где отсутствуют электрические сети. В этих условиях рациональным является использование бесколлекторных сварочных генераторов с вентильным способом выпрямления тока. Вентильные генераторы вырабатывают трехфазный переменный ток частотой 200 или 400 Гц, который затем преобразуется в постоянный выпрямительным блоком из кремниевых диодов, а отсутствие коллектора упрощает конструкцию и повышает эксплуатационную надежность источника тока.

Многопостовые источники питания дуги

[Электронный ресурс]//URL: https://inzhpro.ru/referat/svarochnaya-duga/

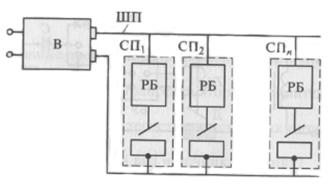

При необходимости размещения значительного числа сварочных постов на ограниченной производственной площади целесообразно применять более мощные источники питания. Такие источники обеспечивают работу нескольких постов одновременно через общий шинопровод, подключенный к выходным зажимам источника. Такие источники называют многопостовыми источниками питания.

Основное требование, предъявляемое к многопостовым источникам питания дуги, — обеспечение устойчивой работы каждого подключенного к нему поста как в установившемся, так и в переходных режимах независимо от воздействия других постов. Эта независимость постов обеспечивается неизменностью напряжения холостого хода вдоль шинопровода для каждого поста. Многопостовое питание часто используют для ручной дуговой сварки покрытыми электродами, автоматической сварки под флюсом и механизированной сварки в среде углекислого газа. При многопостовом питании каждый сварочный пост подключается к шинопроводу через отдельное постовое (балластное) сопротивление.

Основное требование, предъявляемое к многопостовым источникам питания дуги, — обеспечение устойчивой работы каждого подключенного к нему поста как в установившемся, так и в переходных режимах независимо от воздействия других постов. Эта независимость постов обеспечивается неизменностью напряжения холостого хода вдоль шинопровода для каждого поста. Многопостовое питание часто используют для ручной дуговой сварки покрытыми электродами, автоматической сварки под флюсом и механизированной сварки в среде углекислого газа. При многопостовом питании каждый сварочный пост подключается к шинопроводу через отдельное постовое (балластное) сопротивление.

Рис. 14. Схема подключения сварочных постов к много постовому источнику:

- СП n – сварочные посты;

- ШП – шинопровод;

- РБ – балластное сопротивление

Схема подключения показана на рис. 14. Многопостовой источник В обслуживает п сварочных постов (СП1 —СПn ) через общий шинопровод ШП. Каждый сварочный пост подключен к шинопроводу через балластное сопротивление РБ.

Вспомогательные устройства для источников питания

Многие специализированные источники питания дуги для сварки на переменном и постоянном токе комплектуют устройствами, облегчающими зажигание дуги.

Осцилляторы,

Питание сварочной дуги токами высокой частоты и высокого напряжения параллельно с основным источником сварочного тока повышает устойчивость горения дуги и облегчает ее зажигание. Зажигание дуги обеспечивается даже без соприкосновения электрода с изделием, что особенно необходимо при сварке вольфрамовым электродом в защитном газе. При подаче импульсов тока от осциллятора на промежуток между изделием и электродом происходит пробой промежутка. В нем появляются свободные электроны, создавая условия для горения дуги, питаемой от основного источника тока. Ток высокой частоты и напряжения безопасен для человека. С источником питания постоянного тока осцилляторы применяют для первоначального возбуждения дуги, а переменного — как для первоначального возбуждения дуги, так и для его возобновления после смены полярности (после перехода синусоиды тока через ноль), т. е. для поддержания устойчивого горения дуги. Осцилляторы в основном используют при сварке дутой малой мощности, при аргонодуговой сварке, при сварке тонколистового металла, при пониженном напряжении холостого хода источника сварочного тока.

Стабилизаторы

Требования к надёжности электроснабжения предприятия [5]

7.6.11. Электроприемники основного оборудования и вспомогательных механизмов электросварочных установок в отношении обеспечения надежности электроснабжения, как правило, следует относить к электроприемникам III или II категории (см. гл. 1.2).

К III категории следует относить электроприемники всех передвижных и переносных электросварочных установок, стационарных электросварочных установок, перечисленных в 7.5.8, цехов и участков, а также других цехов и участков, если перерыв в электроснабжении используемого в них электросварочного оборудования не приводит к массовому недоотпуску продукции, простоям рабочих и механизмов.

2 категории электроснабжения

3 категории электроснабжения

Возможные пути энергосбережения

В промышленности наблюдается общая тенденция к модернизации и совершенствованию технологических процессов и применяемого оборудования. В сварочном производстве одним из перспективных направлений является создание энергосберегающего оборудования с использованием высокочастотных преобразователей. Так, в последние годы расширяется применение источников питания инверторного типа. Основным элементом такого источника является высокочастотный преобразователь тока — инвертор, преобразующий постоянный ток в переменный высокой частоты. Преобразование тока производится с помощью коммутационных элементов тиристорного или транзисторного типа, работающих на частотах, достигающих десятков килогерц. У таких источников масса и габариты уменьшаются в несколько раз по сравнению с безинверторными. Они имеют коэффициент мощности 0,95…0,98, малые потери, более высокие КПД и динамические свойства.

Заключение

В развитии экономики ведущую роль должно занимать машиностроение. Это возможно лишь при условии внедрения последних научных разработок, в том числе и в области сварки.

На производстве широко используются сварочные полуавтоматы и автоматы – они используют те же физические явления, но автоматизируют производство, повышая его экономическую эффективность.

Выводы о взаимодействии с сетью

Сварочное оборудование широко используется в промышленности. Это приводит к искажениям сетевого напряжения и тока, вызывает негативное влияние на питающую сеть. Сетевое напряжение и ток искажаются, что отрицательно сказывается на работе различной, чувствительной к высшим гармоникам напряжения питающей сети: компьютеры, различные электронные устройства. Неблагоприятное воздействие данных несинусоидальных режимов может вызвать поломку дорогостоящего оборудования, что, естественно, сильно ударит по карману производителей.

Также целесообразно рассматривать компенсацию реактивных составляющих мощности как выгодный способ повышения качества питающей сети. При использовании компенсирующих устройств совместно со сварочным оборудованием улучшаются энергетические характеристики.

Существует проблема выбора компенсирующих устройств: из-за того, что у сварочного оборудования несколько этапов работы, затрудняется использование классических средств компенсации(статически батареи конденсаторов, LC-фильтры и тд).

Следовательно, требуется разработка новых устройств компенсации.

Приведем цитату из научной работы Н.Н.Петросяна:

«Электросварочные установки оказывают влияние на все показатели качества электрической энергии по напряжению, т.е. их можно рассматривать как источники электромагнитных помех (ЭМП), которые оказывают влияние на сам технологический процесс и на системы управления электроприемников, что приводит к изменению рабочих характеристик электроприемников или к отказам в работе.

Основными видами помех являются отклонения, колебания и провалы напряжения, переходные процессы при включении сварочных машин, а также несинусоидальность и несимметрия напряжения»

Большинство этих проблем решается с помощью подключения сварочных установок в сеть через различные преобразователи, о которых уже было рассказано в работе.

Список использованной литературы

[Электронный ресурс]//URL: https://inzhpro.ru/referat/svarochnaya-duga/

- untry.ru/content/sov_nauka/mi_first/mi_0023.php (Информация о В.В.Петрове)

- http://rus-eng.org/invention/E%27lektrodugovaya%20svarka%20plavyawimsya%20e%27lektrodom.htm (Бенардос, Славянов)

- (История развития)

- В.С. Виноградов «Электрическая дуговая сварка», 4 – е издание, Академия, 2010г.(Источники сварочного тока)

- Правила устройства электроустановок

- http://www.ngpedia.ru/id143647p2.html (Сварочный пост)

- http://www.rusarticles.com/oborudovanie-statya/svarochnye-generatory-1589025.html (Сварочные генераторы)

- http://global-katalog.ru/://www.sport-trener.com/item8181.html (Многопостовые источники питания)