Инертные газы при сварке металлов должны присутствовать. Многим сварщикам интересно знать, зачем они нужны и если нужны, как их можно использовать. В этой статье мы рассмотрим назначение инертных газов и их применение.

Инертные газы являются своеобразной защитной оболочкой при сваривании, Гелий является инертным газом

Гелий производят с помощью метода фракционной конденсации из природных газов, которые образуются при распаде пород, которые содержат в своем составе уран.

Гелия является газом, который не горит, не токсичен и не взрывоопасен. Однако если его концентрация превышена, вдыхая такой воздух, может возникнуть состояние недостатка кислорода, вследствие чего может возникнуть удушье. Жидкий Гелий является бесцветной низкокипящей жидкостью, которая способна вызвать обморожение или поразить слизистую оболочку глаз .

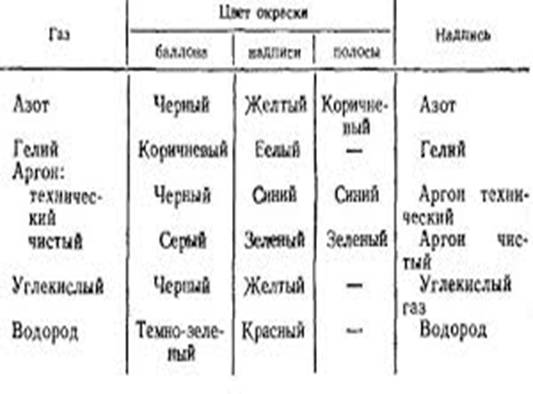

Помещения, в которых хранится Гелий, должна хорошо проветриваться, чтобы находящиеся в нем люди не могли получить от него вред. Баллоны с Гелием нельзя чрезмерно нагревать. Вентили самих баллонов нужно открывать постепенно. Как маркируются баллоны с гелием вы можете посмотреть из статьи «Что нужно чтобы варить аргоном»

Также при работе с этим газом нужно использовать защитные средства для всего тела, например перчатки, защитную обувь, очки для защиты глаз. Баллоны с Гелием должны соответствовать государственным стандартам и окрашены в коричневый цвет. На каждом из них должна иметься надпись белыми буквами «Гелий».

Гелий используется при сварке нержавеющих видов стали, а также цветных металлов и химически активных материалов. Он имеет способность обеспечивать повышенное проплавление, благодаря чему его используют для сваривания металла большой толщины. Также он применяется для получения специальной формы сварочного шва. Ввиду того что он имеет не совсем низкую цену и повышенный расход, некоторые сварщики предпочитают работать с аргоном.

Также гелий применяется при лазерной сварке. Он подается в смеси с другими газами, чтобы создавать рабочую среду в газовых лазерах. Смесь газов подается в зону лазерной сварки в качестве плазмоподавляющего газа. При плазменной сваркеего обычно используют как добавку в плазмообразующий газ – аргон.

Из этой статьи можно увидеть, что использовать такой инертный газ как Гелий, История развития сварки в защитных газах

Сварка в струе защитных газов былаизобретена русским изобретателем Николай Николаевичем Бенардосом (26.06.1842 – 21.09.1905) в 1883 году. Защита от воздуха, по его предложению, осуществлялась светильным газом. Но этот метод Бенардоса нашел применение лишь спустя почти пол века и был необоснованно назван американцами «способом Александера». В период Второй мировой войны в США получила развитие сварка в струе аргона или гелия неплавящимся вольфрамовым электродом и плавящимся электродом. Этим способам сварки присвоена аббревиатура TIG и MIG. TIG (Tungsten Inert Gas) – сварка неплавящимся (вольфрамовым) электродом в среде инертного защитного газа, например так называемая аргонодуговая сварка. MIG (Mechanical Inert Gas) – механизированная (полуавтоматическая или автоматическая) сварка в струе инертного защитного газа. Вскоре эта технология пришла и в Европу. Сначала применялись только инертные газы или аргон, содержащий лишь небольшие доли активных компонентов (например, кислорода), поэтому такая технология сокращенно называлась S.I.G.M.A. Эта аббревиатура означает «shielded inert gas metal arc» – «дуговая сварка металлическим электродом в среде инертного газа». В настоящее время сварка в струе различных газов – аргона, гелия, азота – применяется во многих отраслях техники от небольших мастерских до крупных предприятий. В России с 1953 года вместо дорогостоящих инертных газов стали использовать при сварке активный газ, а именно углекислый газ (CO2).

Сварочные материалы для ручной дуговой сварки

... Сварочная проволока Сварочная проволока применяется для сердечников электродов, сварки под слоем флюса, в среде углекислого газа, а также для электрошлаковой сварки. Согласно рекомендациям СНиП, для механизированной и ручной сварки ... шлако-образующей части, уменьшением толщины оболочки. Ограничение количества газообразующих материалов, которые можно ввести в сердечник, и их неблагоприятное ...

Коллективами Центрального научно-исследовательского института технологий машиностроения и Института электросварки имени Е.О. Патонова разработана и в 1952 году внедрена полуавтоматическая сварка в углекислом газе. Это стало возможным благодаря изобретению проволочных электродов, при использовании которых учитывались большие потери легирующих элементов при сварке в активном газе. Авторы сварки в углекислом газе плавящимся электродом К.М. Новожилив, Г.З. Волошкевич, К.В. Любавский и др. удостоены Ленинской премии.

Инертные газы

Инертными называют газы, не способные к химическим реакциям и практически не растворимые в металлах. Это одноатомные газы, атомы которых имеют заполненные электронами наружные электронные оболочки, чем и обусловлена их химическая инертность. Из инертных газов для сварки используют аргон, гелий и их смеси.

Аргон — негорючий и невзрывоопасный газ. Он не образует взрывчатых смесей с воздухом. Будучи тяжелее воздуха, аргон обеспечивает хорошую газовую защиту сварочной ванны. Аргон газообразный чистый поставляется согласно ГОСТ 10157—62 трех марок: А, Б и В (табл. 7-40).

Содержание влаги для газообразного аргона всех трех марок не должно превышать 0,03 г/м3 .

Аргон марки А рекомендуется применять для сварки и плавки активных и редких металлов (титана, циркония и ниобия) и сплавов на их основе, а также для сварки особо ответственных изделий из других материалов на заключительных этапах изготовления. Аргон марки Б предназначен для сварки и плавки плавящимся и неплавящимся вольфрамовым электродом сплавов на основе алюминия и магния, а также других сплавов, чувствитель ных к примесям растворимых в металле газов. Аргон марки В рекомендуется для сварки и плавки хромоникелевых коррозионностойких и жаропрочных сплавов, легированных сталей различных марок и чистого алюминия.

Аргон следует хранить и транспортировать в стальных цельнотянутых баллонах, соответствующих требованиям ГОСТ 949—57. В баллоне при давлении 150 ат содержится около 6 м 3 газообразного аргона. Баллон для хранения чистого аргона окрашен в нижней части в черный, а в верхней части — в белый цвет. На верхней части баллона черными буквами нанесена надпись «Аргон чистый». Аргон в основном получают из воздуха, в котором он содержится в относительно небольшом количестве (1,28% по массе).

Производство аргона осуществляется на кислородных установках с аргонными приставками. В этих приставках сырой аргон очищается до необходимой степени чистоты от азота и кислорода. Гелий подобно аргону химически инертен, но в отличие от него значительно более легок. Гелий легче воздуха, что усложняет защиту сварочной ванны и требует большего расхода защитного газа. По сравнению с аргоном гелий обеспечивает более интенсивный нагрев зоны сварки, что обусловливается большим градиентом падения напряжения в дуге.

Гелий поставляют по МРТУ 51—77—66 двух сортов — гелий высокой чистоты и гелий технический. Хранят и транспортируют гелий в стальных цельнотянутых баллонах при давлении до 150 ат. Баллоны с гелием окрашены в коричневый цвет с надписью белыми буквами «Гелий». Баллоны должны соответствовать требованиям ГОСТ. Гелий добывают из природных углеводородных газов путем их охлаждения в специальных установках. При этом газообразные метан, этан и другие углеводороды сжижаются, а гелий остается в газообразном состоянии, так как имеет очень низкую температуру сжижения (—269° С).

ТАБЛИЦА 7-40. СОСТАВ ГАЗООБРАЗНОГО АРГОНА (ГОСТ 10157—62), ОБ. %

| Содержание | A | Б | В |

| Аргона Кислорода Азота | 99,99 0,003 0,01 | 99,96 0,005 0,04 | 99,90 0,005 0,10 |

Особенно богаты гелием природные газы в США, что определяет широкое применение гелия для сварки в этой стране. В небольшом количестве гелий содержится в воздухе, и его подобно аргону получают в качестве побочного продукта в кислородных установках.

Инертные газовые смеси состоят, как правило, из аргона и гелия. Обладая большей плотностью, чем гелий, такие смеси лучше защищают металл сварочной ванны от воздуха. Особенно хорошими защитными свойствами обладает инертная газовая смесь, состоящая из 70 об.% аргона и 30. об.% гелия. Плотность такой смеси близка к плотности воздуха. Для сварки химически активных металлов находит применение инертная смесь, содержащая 60—65 об. % гелия, а остальное аргон. Инертные газовые смеси хотя заметно дороже, чем аргон, но превосходят его по интенсивности выделения теплоты электрической дуги в зоне сварки. Это имеет существенное значение при сварке металлов с высокой теплопроводностью.

Инертные газовые смеси требуемого состава обычно получают путем смешивания газов, поступающих из двух- отдельных баллонов, при помощи специальных смесителей. Некоторые зарубежные фирмы поставляют в баллонах готовую аргоно-гелиевую смесь требуемого состава.

Смеси инертных и активных газов находят все более широкое применение при сварке плавящимся электродом сталей различных классов ввиду их технологических преимуществ: меньшей по сравнению с активными газами интенсивностью химического воздействия на металл сварочной ванны, высокой устойчивости дугового процесса, благоприятного характера переноса электродного металла через дугу. По сравнению с чистым аргоном смеси инертных и активных газов имеют преимущества при сварке конструкционных сталей. Известно, что при плавящемся электроде лучшие характеристики процесса сварки обычно достигаются на постоянном токе обратной полярности. Однако при сварке стали применение в качестве защитного газа чистого аргона сопровождается нестабильностью положения катодного пятна на поверхности изделия. В результате получаются плохо сформированные сварные швы.

Добавка к аргону небольшого количества кислорода или другого окислительного газа существенно повышает устойчивость горения дуги и улучшает качество формирования сварных швов. Наличие кислорода в атмосфере дуги способствует более мелкокапельному переносу электродного металла. Это обусловлено поверхностно-активным действием кислорода на железо и его сплавы. Растворяясь в жидком металле и скапливаясь преимущественно на поверхности, кислород значительно снижает его поверхностное натяжение. В результате облегчается образование отдельных капель металла, а их размер уменьшается. Поэтому для сварки стали применяют не чистый аргон, а смеси с кислородом и углекислым газом Аr—О 2 , Аr—СО2 , Аr—СО2 —О2 .

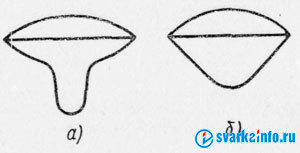

Рис. 7-37. Форма провара при сварке в защитных газах:

а — в аргоне;

б — в углекислом газе

Для сварки аустенитных сталей плавящимся электродом рекомендуется применять аргон с добавкой 1 об. % кислорода. Такая газовая смесь обеспечивает устойчивый процесс сварки и вместе с тем слабо окисляет металл сварочной ванны. Смесь аргона с 2 или 5 об.% кислорода целесообразно применять при сварке ферритных сталей, когда требуется струйный перенос электродного металла. При сварке в таких газовых смесях качество формирования швов высокое, з разбрызгивание электродного металла очень невелико. Недостатками упомянутых смесей аргона с кислородом являются интенсивное излучение дуги и характерное для аргона пальцевидное проплавление основного металла.

В этом отношении значительно лучшими являются смеси, содержащие углекислый газ. При сварке в смесях Аr +20% СО 2 и Аr + (15-=-30%) СО2 + 5% О2 интенсивность излучения столба дуги относительно невелика, а форма проплавления основного металла такая же, как и у углекислого газа (рис. 7-37).

Вместе с тем эти смеси по химическому воздействию на металл сварочной ванны приближаются к углекислому газу.

Неблагоприятные изменения химического состава металла сварочной ванны происходят при защите углекислым газом. Металл науглероживается, а содержание марганца, ниобия и кремния заметно снижается. В результате снижается коррозионная стойкость металла шва, характеризуемая соотношением концентраций ниобия и углерода. Металл шва, сваренный в смеси Аr +1 % О 2 , наименее отличается по химическому составу от исходной сварочной проволоки. Швы, сваренные в газовых смесях, содержащих углекислый газ, занимают в этом отношении промежуточное положение. Вместе с тем окисление металла сварочной ванны входящими в состав газовых смесей активными газами имеет и положительное значение.

Аргоно-водородную смесь (до 20 об. % Н 2 ) применяют при микроплазменной сварке. Наличие водорода в смеси обеспечивает сжатие столба плазмы, делает его более острым, сконцентрированным. Кроме того, водород создает в зоне сварки необходимую в ряде случаев восстановительную атмосферу.

При транспортировке баллонов с газом и работе с ними необходимо соблюдать правила обращения с баллонами высокого давления. Вследствие высокого внутреннего давления стенки баллонов находятся в напряженном состоянии и всякое местное возрастание напряжений может служить причиной разрушения недостаточно высококачественного баллона. Поэтому баллоны со сжатыми газами нельзя бросать и подвергать ударам и нагреву. Особую осторожность следует соблюдать зимой. У рабочего места баллон должен быть размещен вертикально и обязательно закреплен.

Активные газы

Препятствием для применения углекислого газа в качестве защитной среды прежде являлись поры в швах. Поры вызывались кипением затвердевающего металла сварочной ванны от выделения СО вследствие недостаточной его раскисленности. Применение сварочных проволок с повышенным содержанием кремния устранило этот недостаток, что позволило широко использовать углекислый газ в сварочном производстве.

Углекислый газ

В углекислом газе не должны содержаться минеральные масла, глицерин, сероводород, соляная, серная и азотная кислоты, спирты, эфиры, органические кислоты и аммиак. В баллонах со сварочной углекислотой, кроме того, не должно быть воды. Ввиду дефицитности сварочной углекислоты I сорта для сварки находит применение сварочная углекислота II сорта и пищевая. Повышенное содержание водяных паров в такой углекислоте может при сварке привести к образованию пор в швах и снизить пластические свойства сварного соединения.

Влажность газа повышается в начале и конце отбора газа из баллона, поэтому в этих случаях чаще всего появляются дефекты в швах. Чтобы снизить содержание влаги в поступающем на сварку углекислом газе до безопасного уровня, на его пути устанавливают осушитель. Для улавливания влаги осушитель заполнен хлористым кальцием, силикагелем или другими поглотителями влаги. При выпуске газа из баллона вследствие эффекта дросселирования и поглощения теплоты при испарении жидкой углекислоты газ значительно охлаждается. При интенсивном отборе газа возможна закупорка редуктора замерзшей влагой, содержащейся в углекислоте, а также сухим льдом. Во избежание этого рекомендуется подогревать выходящий из баллона углекислый газ.

двуокись углерода

Находит промышленное применение при сварке низкоуглеродистых и низколегированных конструкционных сталей газовая смесь углекислого газа с кислородом (СО 2 + + О2 ).

Применяют смесь, содержащую 30 об. % кислорода, в Японии — смесь с меньшим количеством кислорода (не более 20 об. %).

Смесь СО2 + О2 оказывает более интенсивное окисляющее действие на Жидкий металл, чем чистый углекислый газ. Благодаря этому повышается жидкотекучесть металла, что улучшает формирование шва и снижает привариваемость капель металла к поверхности изделия. Кроме того, кислород дешевле углекислого газа, что делает смесь экономически выгодной. Смесь СО2 + 30% Оа изготовляют из чистых углекислого газа и кислорода с помощью специальных смесителей.

Кислород входит в состав газовых смесей СО2 + О2 и Аr + О2 . Это бесцветный газ без запаха, поддерживает горение. Газообразный кислород получают из атмосферного воздуха путем глубокого охлаждения или в результате электролиза воды. Кислород газообразный технический и медицинский поставляют по ГОСТ 5583—68. В зависимости от содержания кислорода и примесей технический газообразный кислород изготовляют трех сортов. Содержание кислорода в первом сорте должно быть не менее 99,7 об. %, во втором — не менее 99,5 об. % и в третьем — не менее 99,2 об.%. Содержание паров воды в техническом кислороде всех трех сортов не должно превышать 0,005 г/м3 , что соответствует точке росы — 63o С. Технический газообразный кислород, получаемый электролизом воды, не должен содержать более 0,7 об. % водорода. Газообразный кислород поставляют в стальных баллонах под давлением 150 или 200 кгс/см2 . Баллоны должны соответствовать требованиям ГОСТ 949—57, быть окрашенными в синий цвет с надписью «Кислород», нанесенной черной краской. На баллонах с кислородом, полученным электролизом воды, должна быть надпись «Кислород электролизный».

Водород применяется при атомно-водородной сварке. Водород не имеет цвета, запаха и является горючим газом. Ввиду того, что смеси водорода с воздухом или кислородом взрывоопасны, при работе с ним необходимо соблюдать правила пожарной безопасности и специальные правила техники безопасности. В зависимости от способа получения технический водород выпускают четырех марок: А, Б, В и Г. Наиболее чистым является технический водород марки А, полученный электролизом воды. Содержание водорода в нем Должно быть не менее 99%, остальное в основном кислород. Технический водород поставляют в стальных баллонах при давлении до 150 ат, резино-тканевых газгольдерах и по трубопроводам. Баллоны с водородом окрашены в темно-зеленый цвет с тремя красными полосами по окружности.

Азот — бесцветный газ, без запаха, не горит и не поддерживает горение. Азот не растворяется в расплавленной меди и не взаимодействует с ней, а поэтому может быть использован при сварке меди в качестве защитного газа. Согласно ГОСТ 9293—59, азот поставляют четырех сортов: газообразный электровакуумный, газообразный 1-го сорта, газообразный 2-го сорта и жидкий. Содержание азота в этих сортах должно быть соответственно не менее об.%: 99,9; 99,5; 99 и 96. Главной примесью является кислород.

Азот получают из атмосферного воздуха путем его сжижения и ректификации. Газообразный азот транспортируют в стальных баллонах под давлением до 150 ат. Баллоны окрашены в серый цвет с коричневой полосой и надписью желтыми буквами «Азот» на верхней цилиндрической части. Жидкий азот перевозят в металлических сосудах Дьюара и в транспортных емкостях. При нормальных условиях (давление 760 мм рт. ст. и температура 20° С) 1 кг жидкого азота соответствует 0,86 м 3 газообразного азота.

Область применения и преимущества аргонодуговой сварки

Основная область применения аргонодуговой сварки неплавящимся электродом – соединения из легированных сталей и цветных металлов. При малых толщинах аргонная сварка может выполняться без присадки. Способ сварки обеспечивает хорошее качество и формирование сварных швов, позволяет точно поддерживать глубину проплавления металла, что очень важно при сварке тонкого металла при одностороннем доступе к поверхности изделия. Он получил широкое распространение при сварке неповоротных стыков труб, для чего разработаны различные конструкции сварочных автоматов. В этом виде сварку иногда называют орбитальной. Сварка неплавящимся электродом – один из основных способов соединения титановых и алюминиевых сплавов.

Аргоновая сварка плавящимся электродом используется при сварке нержавеющих сталей и алюминия. Однако объем ее применения относительно невелик.

Дата добавления: 2018-02-28 ; просмотров: 465 ;