Сушка является самым распространенным технологическим процессом красильно-отделочного производства. На многих отделочных фабриках сушильное оборудование занимает приблизительно до 30 % производственных площадей, потребляет до 40 % всего расходуемого тепла и до 30 % электроэнергии. Одним из эффективных способов снижения затрат на сушку является механическое удаление влаги, при котором почти в 40 раз меньше расходуется энергии и примерно в 5 раз дешевле обходится весь процесс. Волокнистый материал в зависимости от его природы и вида изделия способен удерживать до 350 % влаги, поэтому понятна высокая экономичность частичного удаления влаги механическим путем перед сушкой.

В красильно-отделочном хлопчатобумажном производстве наибольшее распространение получило механическое обезвоживание с помощью валковых машин и некоторое распространение—обезвоживание с помощью отсосных машин.

Для правильного построения процессов отжима и сушки следует учитывать факторы связи влаги с волокном.

Волокнистый материал представляет собой капиллярно-пористое тело, микроструктура которого состоит из аморфных и кристаллических участков. Все это определяет многообразие видов связи волокна и влаги. Как было показано П.А. Ребиндером, между влагой и материалом устанавливаются следующие формы связи: химическая, физико-химическая и физико-механическая. Химически связанная влага удерживается материалом очень прочно и обычной сушкой не удаляется. Наиболее легко удаляется механически связанная влага. Различают влагу макрокапилляров, которая удаляется не только сушкой, но и механическими способами, и влагу микрокапилляров. Физико-химическая связь влаги с волокном может включать два вида влаги, имеющих различную прочность связи с материалом: адсорбционно-связанную и осмотически связанную (влагу набухания); механическим способом ни один из этих видов влаги не удаляется.

При рассмотрении связи влаги с текстильными волокнами обычно выделяют три ее вида: гигроскопическую, капиллярную и грубокапиллярную.

Гигроскопическая влага сорбируется волокном из окружающего воздуха и прочно удерживается волокном; ее удаление возможно при сильном пересушивании волокнистого материала, которое нежелательно, так как волокно становится жестким, хрупким частично утрачивает свойства смачивания.

Капиллярной называют влагу, содержащуюся в порах набухшего волокна, поэтому она содержит асмотически связанную влагу. В зависимости от природы волокна ее содержание может доходить до 40 %. Удалять капиллярную влагу нужно сушкой.

Сушилка с «кипящим» слоем для сушки глины в производстве ...

... значения напряженности по влаге при сушке некоторых продуктов в промышленных непрерывно действующих сушилках с кипящим слоем достигают 1250 кг/(м3 час). К недостаткам сушилок кипящего слоя следует отнести трудность ... на ней материал в кипящем (псевдоожиженном) состоянии. Высушенный материал ссыпается через штуцер несколько выше решетки и удаляется транспортером. Отработанные газы очищаются ...

Грубокапиллярная влага свободно обволакивает волокно или находится в капиллярах между волокном и нитями. Эту влагу в значительном количестве можно удалить механическим способом. Попытки снижения влажности механическим способом до уровня влаги набухания могут привести к повреждению волокнистого материала.

| |

В технических расчетах влажностью ткани называют массу влаги, приходящуюся на единицу массы абсолютно сухого волокна. Тогда влажность, %,

где Gм—масса влажной ткани; Gа.с.—масса абсолютно сухого волокна.

Этот показатель часто используется в производственной практике, в особенности в фабричной лаборатории, когда контролируют величину и ровноту отжима на валковых машинах. Кроме того, в практике используют также понятие «степень отжима», которое иногда отождествляют для упрощения с понятием «влажность ткани». Но эти понятия не тождественны, потому что степенью отжима называют отношение приращения массы отжатого материала к массе воздушно-сухого волокнистого материала (а не абсолютно сухого), которую он имел до пропитывания. Тогда степень отжима, %,

![]()

где Gв.с — масса воздушно-сухого волокнистого материала.

Между влажностью и степенью отжима существует отношение,%,

W 2 =Wотж (1+W1 /100)+W1 , (3)

где W 1 – первоначальная влажность воздушно-сухой ткани, W2 – после пропитывания,

W 2 >Wотж.

Зависимость между влажностью и степенью отжима при пропитывании тканей химическими растворами, плотность которых больше единицы, еще более усложняется. Показатель степени отжима ткани включает в себя массу не только воды, но и химиката. В этом случае степень отжима, %,

![]() (4)

(4)

где ![]() — отношение, показывающее массовое содержание химикатов в растворе, определенное по отношению к растворителю; a=l+W1 /100.

— отношение, показывающее массовое содержание химикатов в растворе, определенное по отношению к растворителю; a=l+W1 /100.

В условиях производства можно определить методом взвешивания массу ткани до и после пропитывания и рассчитать влажность, решив уравнение относительно W 2 :

![]() (5)

(5)

2. ОТЖИМНЫЕ МАШИНЫ

Отжимными называются отделочные машины, служащие для механического удаления влаги из текстильных материалов путем отжима их между вращающимися валами. Встречаются жгутоотжимные машины и отжимные машины для полотна.

Отжимы тканей жгутом между валами с обычными резиновыми покрытиями не обеспечивают равномерного распределения остаточной влаги по ширине полотна, так как жгут хорошо отжимается только в утолщенной его части и плохо — по краям, которые попадают в просвет жала валов. Отжим жгута будет несколько равномернее, если вал покрыть мягкой резиной, но в этом случае нельзя применять высокие удельные давления, которые мягкое покрытие не выдерживает. Нужно иметь в виду, что при высоких удельных давлениях при отжиме тканей жгутом возникает опасность образования заломов.

Отжимные машины для полотна

Отжимные машины бывают с пневматическими, гидравлическими и рычажно-грузовые прижимами. Последние устарели и теперь не выпускаются. Bыпускаются двухвальные отжимные машины KB с рабочими ширинами 1200, 1800 и 2200 мм для индивидуальной работы и для работы в составе линий.

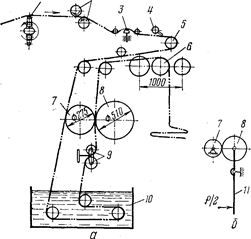

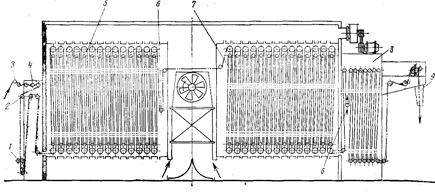

Рис. 1. Схема отжимной машины для полотна КВ-120

На рис. 1, а показана схема отжимной машины КВ-120 для полотна, в состав которой входят ванна, отжимные валы, выборочное устройство и жгуторасправитель. При работе в составе линии выборочное устройство снимается, модернизируется привод и вводятся механизмы для агрегирования каландра с другими машинами.

Отбеленная ткань жгутом по кольцам поступает на жгуторасправитель и последовательно проводится через било 1, тканерасправители 2, текстильный лоцман 3, жгутоуловитель 4. Расправленное полотно выбирается вальяном 5 и подается в ванну 10, в которой прополаскивается теплой водой, расправляется окончательно на винтовых тканерасправителях 9 и поступает в жало отжимных валов. Вал 7 имеет неподвижную ось вращения, является приводным и имеет медную рубашку, а вал 8— наборный джутовый—установлен на рычагах // (рис. 1,6), закрепленных в рамах машины. Валы установлены в горизонтальной плоскости, а рычаги под действием пневматических механизмов поворачиваются, обеспечивая прижим или разведение валов.

Выборочное устройство представляет собой вращающийся подвижной барабанчик 6, установленный на остове так, что по направляющим рамы он передвигается вперед и назад (величина хода 1000 мм), обеспечивая автоматический ход по всей длине тележки.

Машины с рабочей шириной 2200 мм дают возможность устанавливать жгуторасправитель в двух модификациях: для одного полотна с двумя билами или для двух полотен с двойным билом и двумя лоцманами. Скорость движения ткани достигает 100—180 м/мин, а при агрегировании машин она соответствует технической характеристике линии. Степень отжима составляет 70—90%. На отжимных машинах предусмотрены автоматическое регулирование, кон-роль температуры в ванне, контроль давления сжатого воздуха в пневмосистеме, останов машины в случае обрыва ткани или прохождения не расправленного жгута и др. Главный привод машины, приводы жгуторасправителей и баранчиков выборочного устройства выполнены от электродвигателей переменного тока.

При работе на отжимных машинах необходимо контролировать равномерность прижима с помощью манометров давления и путем лабораторного контроля влажности отжимаемой ткани с правой и левой сторон.

3.ОБЕЗВОЖИВАНИЕ С ПОМОЩЬЮ ВАКУУМА И СЖАТОГО ВОЗДУХА

Вакуумные отсосные машины применяются для обезвоживания тканей с легкоповреждаемой структурой, в том числе и хлопчатобумажных (ворсоразрезных).

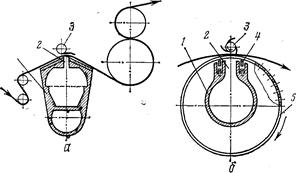

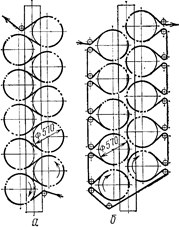

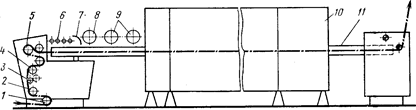

Таким способом можно получить степень отжима 90—100 %. Обезвоживание тканей осуществляется на отсосных машинах пропусканием расправленного полотна над всасывающим соплом отсосной трубы, в которой с помощью вакуум-насоса создается разрежение. Отсасываемая влага через торцы труб отводится на фильтрующее устройство, поступает в сборник и удаляется.На рис. 2 представлены вакуум-отсосные устройства с двумя типами сопел: щелевыми (а)— для средних и тяжелых тканей

Рис. 2. Вакуум-отсосные устройства с двумя типами сопел:

- а — щелевое; б — сетчатое

и сетчатые (б)— для легких тканей. Вакуум-цилиндры 1 отсасывающих устройств имеют щелевые сопла 2, которые покрыты резиновыми фартуками из эластичной пленки, закрепленными на валиках 3, что улучшает эффективность обезвоживания. Чтобы уменьшить подсос воздуха между соплом и перфорированным цилиндром (см. рис. 2,6), в пазах устанавливают резиновые прокладки 4, которые прижимаются специальными пружинками к внутренней поверхности перфорированного цилиндра 5. Последний вращается вокруг сопла и способствует снижению натяжения ткани.

По сравнению с отжимными валами отсосные машины обеспечивают более высокую равномерность влажности ткани с отклонением около 1,5%. На предприятиях нашей страны можно встретить отсосные машины 0-180, ОМ-160, 0-130-Шл и др. Машины могут работать индивидуально или в составе агрегатов (со жгуторасправителями и сушильными машинами).

В СССР сконструирована новая отсосная машина MOB, выпускаемая в трех модификациях. Особенностями машины по сравнению со старой конструкцией 0-180 являются наличие более совершенного механизма перекрытия щели и более глубокого вакуума.

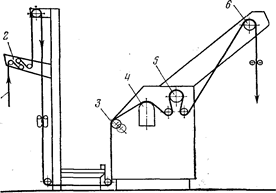

На рис. 3 показана схема отсосной машины МОВ-180-1, в состав которой входят: заправочное устройство 2, дуговой тканерасправитель 3, отсосная головка со щелью 4, тянульный механизм 5 и роликовый тканеукладчик 6. Ткань / последовательно пропускается через все указанные механизмы.

Отсосная головкя представляет собой сварную коробку с щелью вдоль верхней стороны, внутри которой установлен фильтр.

Механизм перекрытия щели представляет собой ролик с укрепленной на нем эластичной пленкой, которая перекрывает щель по всей рабочей ширине.

|

Рис. 3 Схема отсосной машины МОВ-180-1

Машины отсосные вакуумные имеют исполнения: MOB-180— для работы в составе линии; МОВ-180-1, МОВ-180-2—для индивидуальной работы в тележку (в ролик).

4. ОБОРУДОВАНИЕ ДЛЯ СУШКИ И ТЕРМООБРАБОТКИ ТКАНЕЙ, Сущность процесса сушки. Классификация сушилок.

Влагу, которую нельзя удалить из ткани механическим путем, удаляют сушкой, т. е. путем ее испарения. В этом процессе влага переходит из твердой фазы (ткани) в газовую или паровую и для ее испарения к текстильному материалу необходимо непрерывно подводить тепло.

по способам передачи тепла

Производительность сушилок определяют скоростью прохождения ткани через машину и выражают в следующих единицах: м/мин или м/ч. Но эта скорость находится в прямой зависимости от интенсивности испарения влаги, т. е. скорости сушки U, кг/(мч), которая определяется количеством влаги W, испаряемой с единицы поверхности F в единицу времени,

U = W/F, (6)

где — общая продолжительность сушки, ч.

Скорость испарения влаги, или интенсивность сушки, является важным показателем экономической эффективности сушилок. Другим важным показателем сушилок является общая испарительная способность а, кг/ч, которая тем больше, чем выше интенсивность сушки и поверхность испарения,

a=UF, (7)

Следует учитывать, что сушилка с высокой испарительной способностью не обязательно должна иметь высокую интенсивность сушки, потому что для высокой испарительной способности достаточно иметь большую поверхность испарения даже при малой интенсивности сушки.

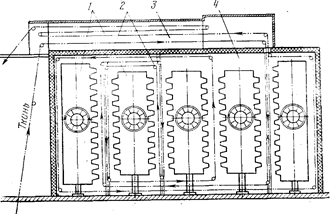

Сушильные барабанные машины

Сушильные барабанные машины (СБМ) предназначены для контактной сушки тканей. Это относительно простые по конструкции и экономичные по расходу тепла машины (удельный расход пара составляет 1,4—1,6 кг на 1 кг испаренной влаги при давлении 0,4 МПа).

Они относятся к высокопроизводитель ным сушилкам и применяются для сушки хлопчатобумажных, льняных и вискозно-штапельных тканей.

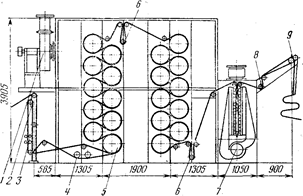

Сушильные барабанные машины представляют собой серию вращающихся цилиндров, обогреваемых внутри паром и установленных в шахматном порядке (обычно по 8—10 шт.) в виде вертикальной колонки на стойках, внутри которых проложены трубопроводы для подачи к цилиндрам пара и отвода конденсата. Выпускаются СБМ, имеющие от одной до четырех колонок.

Ткань заправляется на цилиндры врасправку, транспортируется ими, сушится и разглаживается. Для разглаживания требуется натяжение, что ограничивает область применения СБМ сушкой хлопчатобумажных и льняных тканей. Хорошее разглаживание ткани способствует снижению полосатости при гладком крашении.

Ткань можно заправлять на цилиндры так, чтобы она попеременно соприкасалась с их поверхностью лицом и изнанкой (двусторонняя сушка) или только изнанкой (односторонняя сушка), как это показано на рис. 4. Односторонняя сушка применяется при аппретировании — тканей, когда ткань желательно сушить со стороны изнанки, чтобы на лицевой стороне не появлялся ненужный жирный блеск.

Рис.4 Схема способов заправки ткани на сушильных барабанах:

- а — двусторонняя; б — односторонняя.

Испарительная способность цилиндров зависит от температуры греющего пара, площади соприкосновения ткани и угла обхвата. Углы обхвата колеблются от 245 до 290°. СБМ выпускаются с цилиндрами 0 570 мм и рабочими ширинами 1200, 1400, 1800 и 2200 мм.

Более экономичными по удельному расходу пара являются двухполотенные сушилки. В настоящее время для контактной сушки выпускаются машины для двусторонней (СБМ2) и односторонней (СБМ1) сушки тканей, используемые для индивидуальной работы и для работы в составе линии или агрегатов (с плюсовками, отжимными машинами и др.) с числом цилиндров от 10 до 40 (например, СБМ2-10/120 или СБМ1-30/180 или СБМ1-3/180, т. е. с указанием числа колонок по 10 цилиндров в каждой).

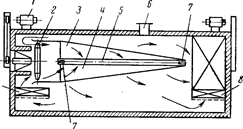

Сушильно-барабанная машина СБМ2-20/220-1 представлена на рис. 5. Ткань через роликовый компенсатор 2, тканенаправители 3, направляющие ролики и дуговой тканерас-правитель 4 поступает на сушильные цилиндры 5 двух колонок, последовательно огибает их, высушивается, разглаживается, поступает в охладительную камеру 7, охлаждается воздухом цеха до температуры 40 °С, огибает мерильный ролик 8 и тканеукладчиком 9 укладывается в тележку или на стол.

В настоящее время выпускаются также СБМ, агрегированные с накатными машинами, которые; выбирая ткань из сушилки, накатывают ее в ролик.

Вытяжным вентилятором / из камеры сушилки (шатра) удаляется влажный воздух, а в самой камере создается небольшое разрежение, которое предупреждает выход пара из камеры в цех.

Рис. 5. Сушильно — барабанная машина СБМ2-20/220-1

Привод каждой колонки СБМ выполнен из электродвигателей постоянного тока с независимым возбуждением, регулируемых по системе генератор—двигатель. Скорость машин регулируется в диапазоне 1-5 путем изменения напряжения на зажимах генератора, а синхронизация скоростей между колонками и выборочным механизмом осуществляется роликовыми тканекомпенсаторами 6, связанными с регуляторами возбуждения, что позволяет в свою очередь регулировать натяжение ткани.

В отличие от сушильно-барабанных машин прежних конструкций на современных СБМ осуществляется параллельное и независимое питание барабанов паром, давление которого достигает 0,6 МПа, что способствует более равномерному пароснабжению цилиндров. Подвод пара к цилиндрам и отвод конденсата от них осуществляются через гибкие шланги. На каждый цилиндр устанавливаются индивидуальные конденсатоотводчики с фильтром, что позволяет разобщить все цилиндры по конденсатной стороне и. достигнуть более эффективного удаления из цилиндров конденсата и воздуха. Вместо недолговрчньту торцевых уплотнений из прографиченного асбестового шнура цапфы цилиндров уплотняются с помощью стальных полусферических и антигмитовых колец. Остов выполнен в виде про-

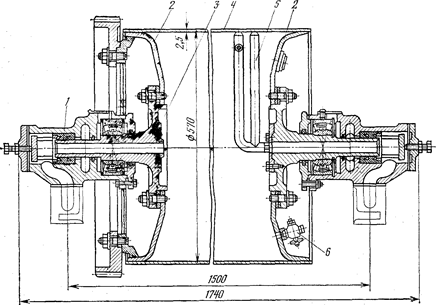

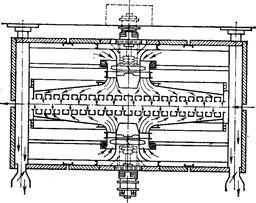

Рис. 6. Сушильный цилиндр

катной стали. Привод цилиндров каждой колонки производится от индивидуальных электродвигателей постоянного тока через цепную передачу; между колонками установлены роликовые компенсаторы-синхронизаторы.

Сушильный цилиндр (рис. 6) состоит из цилиндрической обечайки 4, изготовленной из листовой нержавеющей стали толщиной 2,5 мм, к которой привариваются два вогнутых днища 2 с прикрепленными к ним чугунными цапфами 3. У цилиндров с черпаками обе цапфы имеют отверстия по оси, по которой с одной стороны через правую цапфу подается пар, а с другой отводится через вторую цапфу конденсат. Черпак-трубка 5 прикрепляется к одной из цапф внутри цилиндра. Цапфы вращаются в чугунных буксах на роликовых подшип никах с торцевой набивкой 1 из прографиченного асбестового шнура. На одном из днищ установлен пробный краник 6 для определения наличия конденсата в цилиндре. С его помощью можно продувать цилиндр для удаления из него конденсата и воздуха. Каждый цилиндр снабжен воздушным клапаном, открывающимся в случае образования в цилиндре вакуума до 0,01 МПа, который может возникнуть при подаче пара в холодные цилиндры в начале работы, когда линия для продувки закрыта. В этом случае воздушный клапан открывается под действием атмосферного давления, и его исправность нужно постоянно контролировать. Чтобы избежать загрязнения цилиндров при сушке тканей, пропитанных аппретами или другими химическими составами, на фабриках цилиндры нередко обертывают тканью, что снижает их теплопередачу. Цилиндры современных сушилок покрывают тонкой пленкой из тефлона или фторопласта, обладающих высокими адгезионными свойствами, что исключает их загрязнение.

4.1. Машины конвективной сушки

Конвективные сушилки рекомендуется применять при сушке тканей, чувствительных к натяжению, а также для сушки тканей, пропитанных различными красильными составами. Можно выделить следующие типы сушилок: воздушно-роликовые и завесные (петлевые) с общекамерной продольной обдувкой ткани; сопловые с V-образной (зигзагообразной), вертикальной и горизонтальной проводками ткани; конвективно-роликовые с местной струйной обдувкой ткани; с комбинированным обдувом; сетчато-барабанные.

Воздушно-роликовые и завесныесушильные машины с обшекамерной продольной обдувкой ткани

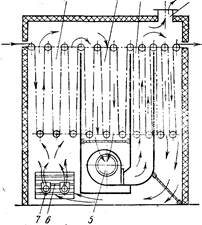

Рис.7. Секция воздушно-роликовой сушильной машины СВР-120

На рис. 7 показана секция воздушно-роликовой сушильной машины СВР-120 с общекамерной продольной обдувкой ткани. Верхние и нижние ролики имеют принудительное вращение, что позволило снизить натяжение ткани. Два ряда средних так называемых оттяжных роликов (или стержней) служат для сокращения длины свободной петли ткани, что позволяет предупредить образование засечек и загнутых кромок, которые возникают, если расстояние между роликами превышает 1,5 м.

Сушилка имеет три секции, между которыми установлены роликовые компенсаторы, осуществляющие плавное регулирование скорости движения ткани при натяжении не более 196 Н. Сравнительно невысокое натяжение ткани в машине позволяет использовать ее для сушки шелковых тканей. В начале каждой Секции устанавливаются тепловентиляционные блоки 2, направляющие поток воздуха через пластинчатые калориферы 4 в короба воздухопроводов — нижний напорный 5 и верхний всасывающий .1, последний при подходе к вентилятору раздвигается на два боковых короба 6, между которыми проходит ткань.

Перед калориферами устанавливаются сетчатые фильтры 3, предохраняющие их от загрязнения. Сушка производится горячим воздухом, который движется снизу вверх со скоростью 4 м/с. В начале сушилки (со стороны запуска) устанавливается один общий вытяжной вентилятор для удаления влажного воздуха. Свежий воздух засасывается из охладительной камеры, в которую он поступает из цеха. Эту камеру располагают на выходе ткани из сушилки. Воздух движется вдоль камеры навстречу ткани, т. е. противотоком, но тем не менее в сушилках с общекамерной обдувкой ткани интенсивность сушки мала и приходится увеличивать длину заправки ткани. Так, в рассматриваемой сушилке длина заправки составляет 163 м, общая испарительная способность ее при давлении пара 0,3 МПа и температуре воздуха 100 °С не более 230—240 кг/ч. Сушилка характеризуется невысокой интенсивностью сушки—1,4 кг/(м 2 ч), но удельный расход пара сравнительно невелик и не превышает 1,8 кг на 1 кг испаренной влаги. Длина сушилки (без заправочно-выборочных устройств) всего 7,7 м, а полная длина 9,2 м.

По испарительной способности можно приблизительно рассчитать скорость движения ткани.

![]()

где т— число полотен в заправке, WH и WK – начальные и конечные относительные влажности ткани в %, g – масса одного метра ткани, а – общая испарительная способность.

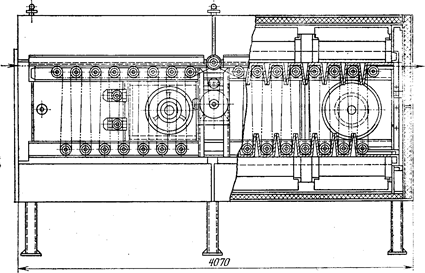

Сопловые сушильные машины

На рис. 8 показана схема сопловой воздушно-роликовой сушильной машины марки СВ-6/140 с зигзагообразной проводкой ткани. Она предназначена для сушки тканей в составе расшлихтовочных, отбельных и красильных линий и пригодна также для сушки тканей, пропитанных химическими составами (азотолами, суспензиями и др.).

Проводка ткани осуществляется в сушильной камере по двум рядам роликов / наклонными петлями, а за счет увеличения расстояния между роликами установлены сопловые короба 2, которые располагаются вдоль полотна ткани с двух сторон. Машина состоит из шести однотипных секций, каждая из которых имеет свой тепловентиляционный блок, состоящий из четырех сопловых коробов V-образной формы, двух осевых вентиляторов 6 и двух калориферов 5.

Ткань вводится в сушильную камеру (первую секцию) с постоянным натяжением при помощи роликового компенсатора 3, проводится по роликам через все секции и охладительную камеру 9 и выбирается люлечным тканеукладчиком 8.

Воздух из цеха поступает в охладительную камеру 9, через калориферы 5 засасывается в циркуляционные вентиляторы 6, предварительно подвергаясь очистке на сетчатых фильтрах 7, и направляется на сопловые короба 2, из которых выбрасывается со скоростью 25 м/с. Так последовательно воздух продвигается от последней секции к первой и постепенно нагревается до температуры 140 °С, насыщаясь испаренной влагой, после чего удаляется из камеры общим вентилятором 4.

Сопловой обдув ткани горячим воздухом значительно интенсифицирует процесс сушки. Сушилка рассчитана на использование пара давлением 0,6 МПа, что позволяет повысить температуру воздуха до 140 °С, а интенсивность сушки—до 8,7 кг/(м 2 ч) из расчета на полную длину заправки ткани в машине, а на активную заправку (под соплами) интенсивность составляет 24,1 кг/(м2 ч).

Общая длина заправки в шестисекционной машине 55,5 м .(почти в 3 раза меньше, чем у СВР-120), а испарительная способность 540—570 кг/ч при удельном расходе пара всего 1,6 кг на 1 кг испаренной влаги. В такой сушилке скорость движения ткани может варьироваться от 25 до 125 м/мин при длине сушилки 10,9 м.

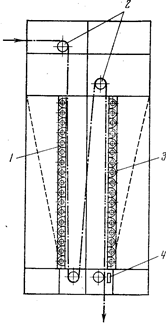

Более высокую плотность заправки имеют сопловые сушилки с вертикальной проводкой ткани. В СССР такого типа машины СП-120-1 выпускались для сушки напечатанных тканей, которые следует высушить, не допустив смазывания краски, что удается при помощи П-образной проводки ткани со спиральной заправкой. Схема сушилки представлена на рис. 9. Она представляет собой камеру 4, выполненную из металлических щитов, заполненных стекловолокном. На опорах крепятся направляющие ролики 2, между которыми установлены сопловые короба 1. В камере сушилки расположены пять тепловентиляционных блоков, имеющих по одному осевому вентилятору и по два пластинчатых калорифера на каждый короб с соплами. Пар подводится отдельно к каждому калориферу, но конденсат отводится одним общим горшком, однако паро- и конденсатопроводы выполнены так, что обеспечивается продувка каждого тепловентиляционного блока. В состав сушилки также входят: охладительная камера 3, тянульная пара, поворотное устройство и роликовый укладчик (на рисунке они не показаны).

Ткань с печатной машины поступает в сушильную камеру по направляющим роликам и продвигается спиральной заправкой через пять секций с сопловым дутьем без чехла или через четыре секции при заправке с чехлом. При входе в сушилку полотно касается роликов сначала только с изнаночной стороны на участке заправки в 13 м, подсыхая за это время до 20%-ного

Рис. 9. Схема сопловой печатной сушилки с вертикальной проводкой ткани

содержания влаги. Затем ткань пропускается через направляющие ролики 2 и остальную часть пути (8 м) проходит, касаясь роликов лицевой стороной, затем направляется в охладительную камеру 3, из которой выбирается в тележку тянульной парой, пройдя через поворотное устройство, переворачивающее полотно на 180° так, чтобы в тележку оно укладывалось лицевой стороной. Чехол после подсушки на одной секции снова возвращается на печатную машину. Воздух при температуре 125—130 °С выбрасывается из сопел со скоростью 24— 34 м/с, обдув ткани односторонний, производительность по испаренной влаге составляет 180—200 кг/ч при давлении пара 0,3 МПа, но при давлении поступающего пара 0,45 МПа достигает 220 кг/ч. Соответственно .возрастает интенсивность сушки с 8,5 до 15кг/(м2 ч) из расчета на активную длину заправки, что позволяет обеспечить скорость движения ткани с грунтовой печатью до 60 м/мин при максимальной кинематической скорости 120 м/мин. Удельный расход пара составляет 1,8—2,3 кг на 1 кг испаренной влаги. В сушилке установлено 5 циркуляционных вентиляторов, габаритные размеры сушилки 10590x3900x4215 мм. Машина приводится в движение грузовиком печатной машины при помощи цепной передачи. Направляющие ролики не имеют специального привода, что приводит к увеличению натяжения полотна до 500 Н и ограничивает ассортимент обрабатываемых тканей только хлопчатобумажными.

Сопловые сушилки с горизонтальной проводкой ткани должны иметь длину машины, почти равную длине заправки ткани, поэтому машины с высокой испарительной способностью должны иметь большие габаритные размеры по длине,

Рис.10. Схема сопловой сушилки с горизонтальной проводкой (без поддерживающих роликов) фирмы «Вите» (ФРГ)

тогда как высота машины значительно снижается. Обычно эти машины применяют в тех случаях, когда не требуется высокой испарительной способности (при высушивании напечатанных тканей), но требуется высокая интенсивность сушки [до 20 кг/(м 2 ч)]. Малая высота сушилок позволяет устанавливать их под потолком в одном этаже с печатными машинами, с которыми они агрегируются.

Представляют большой интерес сушилки без поддерживающих роликов (сушка на воздушной подушке).

Схема такой сушилки фирмы «Вите» (ФРГ) показана на рис. 10. За счет создания хорошо направленных потоков воздуха ткань при движении в сушилке поддерживается на воздушной подушке. Такой способ сушки особенно желателен для напечатанных тканей или для тканей, пропитанных специальными аппретами, когда соприкосновение пропитанной ткани с роликом может вызвать образование пороков. Машины этого типа часто применяются для подсушки тканей перед вводом их в сушильно-ширильные машины и в агрегатах с печатными машинами.

Воздушно-роликовые с у ш и л к и с местной струйной обдувкой ткани характеризуются тем, что в них устранены недостатки машин с общекамерной продольной обдувкой ткани (невысокая интенсивность сушки) и машин с сопловым обдувом (значительная потеря пространства сушилки на установку сопел).

В сушилках с местной струйной обдувкой ткани полотно проводится петлеобразно по двум рядам роликов с расстоянием между ними всего в 1 м, что не вызывает образования на ткани складок, а вместо сопел между роликами размещаются дутьевые

Рис. 11. Схема воздушно-роликовой сушилки с местной струйной обдувкой ткани

вые насадки, соединенные с напорными коробами, расположенными над верхним и под нижним рядами роликов (рис. 11).

В каждой насадке имеется до 400 отверстий Æ5—10 мм, расположенных рядами. Воздух из отверстий со скоростью 12 м/с выбрасывается перпендикулярно ткани. Интенсивность сушки составляет примерно 8—12 кг/м 2 ч).

Сушильная камера не загромождается, габаритная длина уменьшается.

При работе на конвективных паровых сушилках перед пуском машины рекомендуется прогреть ее, открыв соответствующие вентили и включив циркуляционные вентиляторы. В начале разогрева конденсационные горшки на 10—15 мин открывают на проход, затем переводят в рабочее положение. При достижении в сушильной камере температуры 80—100 °С машину пускают в работу. Во время работы необходимо следить за качеством ткани, не допускать ее пересушивания, следить за влажностью ткани и регулировать скорость ее движения. Для обеспечения нормальной и длительной работы машин следует в соответствии с установленным графиком осуществлять смазку, чистку и ремонт оборудования.

4.2 Машины с газовым обогревом для сушки и термообработки тканей

Использование природного газа для сушки и термообработки тканей представляет большой интерес, так как позволяет значительно снизить энергозатраты, повысить производительность труда и снизить себестоимость обработки по сравнению с паровыми сушилками или электрическими термозрельниками. Использование газа позволяет исключить дорогостоящие установки для производства пара (котельные) и нагрева воздуха (калориферы).

Газовый обогрев позволяет интенсифицировать сушку, упростить конструцию машины, снизить ее металлоемкость и уменьшить габаритные размеры, а отсутствие калориферов позволяет снизить мощность циркуляционных вентиляторов. В итоге простыми средствами общека-мерной обдувки достигается интенсивность сушки, эквивалентная паровым сушилкам с сопловым обдувом [8—15 (кг/м 2 ч)].

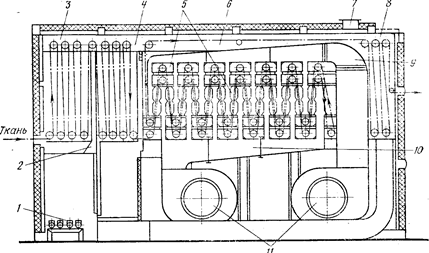

На рис. 12 представлена схема модифицированной двухполотенной газовой сушильно-отделочной машины ГСО-220, отличающейся от ГСО-2 меньшим путем прохождения газовоздушной смеси от горелки до контакта с тканью.

В машине применены горелки 1 с короткой длиной факела и керамическими стабилизаторами, которые являются эффективными теплоизлучателями. Сгорание газа и смешивание его с воздухом происходит непосредственно под роликами, что обеспечивает равномерное распределение теплового потока по всей площади и предупреждает возможность местного перегрева ткани. Сушильная камера роликового типа состоит из трех сушильных зон 3, 4 и 6 и одной зоны охлаждения 8. Первая зона размещена над камерой смешивания продуктов сгорания с воздухом, вторая отделена от первой пустотелой перегородкой 2, в нее поступает газовоздушная смесь из первой зоны и пустотелой перегородки. Под второй зоной расположена камера, в которой смешиваются газовоздушные смеси, поступающие из первой, второй и третьей зон. Циркуляция газовоздушной смеси осуществляется четырьмя центробежными вентиляторами 11, расположенными по два с каждой стороны. Газовоздушная смесь поступает в них через сетчатые фильтры и нагнетается в верхний 9 и нижний 10 коллекторы, из которых распределяется в сопловые камеры 5 со щелями для обдувки ткани в третьей зоне, в которой ткань заправлена по способу петля в петле. На этом же участке имеет место радиационная отдача тепла от стенок коробов.

Из третьей зоны ткань выводится наверх и проводится над верхним коллектором в охладительную камеру 8, в которой обдувается холодным воздухом, поступающим из помещения перед его смешиванием с продуктами сгорания газа. Отработавшая газовоздушная смесь удаляется через воздуховод 7. Нижние ролики приводные, верхние—холостые.

Рис. 12. Схема газовой сушильно-отделочной машины ГСО-220

Проведенные во ВНИИЛтекмаше исследования показали целесообразность использования высоких температур не только в первый, но и в последующие периоды сушки, не опасаясь значительного перегрева ткани. Благодаря этому можно упростить конструкцию машины, которая может состоять из одинаковых секций, оборудованных горелками. Примером такой машины может служить секционный термический зрельник ТГА-1, предназначенный для сушки или термофиксации хлопчатобумажных или вискозно-штапельных тканей. Он может обрабатывать два полотна внакладку, что повышает его производительность. ТГА-1 состоит из заправочного устройства для двух полотен, термокамеры, состоящей из одной, двух или трех секций, холодильника и укладчиков ткани для двух полотен.

Холодильник представляет собой закрытую камеру, внутри которой ткань движется петлями по направляющим роликам и охлаждается воздухом с помощью центробежного вентилятора. Транспортировка ткани осуществляется верхними приводными роликами, нижние ролики холостые.

Рис. 13. Схема термического газового зрельника ТГА-1

На рис. 13 представлена схема термического газового зрельника (продольный разрез), имеющего три зоны 1, 2 и 3 для проводки ткани. В первой зоне под нижними роликами размещаются газовые горелки 7 с керамическими насадками. Здесь газовоздушная смесь с помощью жалюзи 6 смешивается с наружным воздухом и отработавшей газовоздушной смесью, поступающей из третьей зоны с помощью вентиляторов 5. Создаваемое в третьей зоне некоторое разрежение способствует продвижению газовоздушной смеси через первую и вторую зоны в третью, из которой часть ее выбрасывается наружу через воздуховод 4, а часть поступает на рециркуляцию.

Рассматриваемый газовый зрельник отличается простотой устройства и отсутствием коробов с соплами. Устанавливая две или три такие секции, можно обеспечить заданные продолжительность обработки и температуру.

Машины для термической обработки тканей

Рассматриваемые машины можно разделить на две группы. К первой относятся машины для термической обработки, проводимой с целью получения малосминаемых и безусадочных, гидрофобных или огнестойких тканей (так называемых высоких отделок), ко второй—машины для стабилизации тканей из синтетических волокон или их смесей с натуральными или искусственными волокнами.

Машины первой группы в зависимости от вида реакций, протекающих на тканях при высоких температурах, называют полимеризаторами или конденсационными машинами, а по ГОСТ 16845—71 —термическими зрельниками. В этих машинах ткани, пропитанные соответствующими аппретами (предконденсатами), предварительно высушиваются в конвективной сушилке до влажности 6—12% (без пересушивания) и на термическом зрель-нике подвергаются тепловой обработке горячим воздухом при температуре 150—170 °С (и более) в течение 3—5 мин. За это время влажность ткани снижается до 0—0,5 % и на волокне происходит образование полимерной пленки, которая и сообщает ткани заданные свойства. Сушка и термообработка таких тканей контактным способом нежелательны из-за налипания аппрета на поверхность цилиндров.

В машинах второй группы осуществляется стабилизация синтетических волокнистых материалов, изделий из триацетилцеллюлозных волокон или из смеси волокон кратковременным нагреванием их в течение 10—60 с до температуры, близкой к температуре размягчения или плавления (обычно 180—230 °С), с последующим охлаждением. При охлаждении происходит фиксирование достигнутого состояния волокна, отвечающего минимальному уровню потенциальной энергии макромолекулы полимера, при котором выравниваются внутренние напряжения молекулярных цепей, и волокно приобретает устойчивое состояние.

Обогрев воздуха в термических зрельниках возможен с помощью паровых и электрических калориферов. Последним отдается предпочтение, так как они проще и более надежны в эксплуатации.

Еще более перспективен газовый обогрев, рассмотренный выше, который обходится в 10—15 раз дешевле электрического. Для увеличения длины заправки ткани и соответственно продолжительности термообработки и производительности машины на некоторых отечественных зрельниках предусматривается заправка петля в петле, которая сложнее в эксплуатации, из-за чего предпочтительнее заправка по роликам одинакового диаметра. В последних случаях можно в 1,5—2 раза интенсифицировать термообработку, используя сопловой обдув ткани.

Рис. 14. Схема термического зрельника ТО-120-1

Процесс обработки в термических зрельниках складывается из трех периодов: первый—высушивание ткани от влажности 3—10 % до нулевой, второй—нагрев ткани до температуры воздуха и выдерживание при этой температуре в течение нескольких минут и третий — охлаждение. Во время выдерживания ткани в термическом зрельнике на волокне происходят физико-химические реакции, требующие расхода тепла (полимеризация, поликонденсация), которое необходимо непрерывно подводить с помощью циркуляционных вентиляторов. Одновременно с этим с помощью вытяжной вентиляции необходимо отводить газообразные продукты, выделяющиеся при указанных реакциях, что создает в камере некоторое разрежение, препятствующее выходу этих продуктов за пределы камеры (в цех).

В результате в термических зрельниках значительная часть тепла (около 35—40 %) тратится непроизводительно— на нагрев транзитного воздуха, подсасываемого в камеру и удаляемого вытяжной вентиляцией.

На рис. 14 показана схема термического зрельника ТО-120-1 конвективного типа с длиной заправки ткани 250 м, что при скорости движения ткани 25—135 м/мин позволяет варьировать продолжительность обработки соответственно от 10 до 2 мин.

Зрельник состоит из заправочного устройства 1—4 и двухсекционной термокамеры, в которой ткань проводится по вращающимся роликам 5 с заправкой петля в петле 7, охладительной камеры и люлечного укладчика 9.

Термокамера состоит из двух секций, между которыми установлены роликовые компенсаторы 6. Привод машины осуществлен по системе Г—Д с плавной регулировкой скоростей; верхние ряды роликов приводные. В средней части камеры установлены два вентилятора и электрокалорифер.

Сушильно-ширильные машины предназначены для сушки тканей при одновременном ширении, что позволяет получать добротные ткани, отличающиеся ровнотой по ширине, гладкой поверхностью без засечек и загнутых кромок, имеющие красивый внешний вид. Указанная отделка достигается на ширильных машинах, установленных в сушильных или стабилизационных камерах. В производственной практике эти машины известны под названиями: сушильная рама, шпанрама, планрама, воздушная рама и др.

Современные непрерывнодействующие Сушильно-ширильные (СШМ) и сушильно-ширильно-стабилизационные (СШСМ) машины являются сложным дорогостоящим оборудованием, конструкция которого больше по сравнению с другими машинами отделочного производства отражает прогресс в области машиностроения и технологии отделки тканей. В большинстве своем они универсальны и в составе линий способны выполнять комплекс операций отделки: пропитывание, сушку, ширение по утку, усадку по основе, обрезку и смазывание кромок трикотажных полотен и др. Эти машины пригодны для обработки широкого ассортимента тканей. Они обеспечивают высококачественную обработку, хорошо разглаживают ткань, расправляют загнутые кромки и в ряде случаев исправляют диагональные перекосы уточных нитей. Большинство СШМ и СШСМ выпускается в настоящее время в виде однопольных машин с игольчатыми и ножевыми клуппами, но предпочтение отдается игольчатым клуппам. Машины снабжаются механизмами опережения и позволяют подавать ткань на иглы в свободном состоянии без натяжения по основе (см. рис. 45).

В этих случаях процесс сушки сопровождается усадкой ткани по длине.

Игольчатые клуппы снабжаются специальными защелками, благодаря чему цепное поле можно передвигать не только в горизонтальной, но и в вертикальной плоскости и удерживать кромку ткани клуппами работающими в перевернутом на 180° положении. В связи с этим цепное поле игольчатых клуппов может устанавливаться в несколько ярусов (этажей), называемых полем, в которых цепи движутся одна над другой в горизонтальных плоскостях; заправочная длина ткани при этом значительно увеличивается, а мощность сушилки соответственно возрастает.

Машины с ножевыми и комбинированными клуппами делаются только однопольными, так как их клуппы не могут работать в перевернутом положении.

Однодольные машины предназначены преимущественно для обработки легких и средних по массе тканей. СШМ этой группы обычно используются для досушивания тканей, предварительно подсушенных до 25—35 %-ной влажности на барабанной, сопловой или другой сушилке активного действия. Такое сочетание сушильных устройств позволяет использовать их наилучшим образом и повысить скорость (производительность) движения ткани в СШМ при относительно короткой длине цепного сушильного поля, получая при этом разглаженную и ровную по ширине ткань.

В машинах с ножевыми клуппами возможность работы с опережением и получение усадки исключаются.

Однопольные

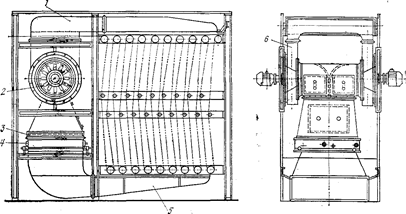

Технологическая схема однопольной сушильно-ширильной машины показана на рис. 15. Она представляет собой цепную ширильную машину 11 , установленную в сушильной камере 10 с системой подогрева воздуха калориферами и обдува ткани.

Ткань последовательно заправляется на тянульный вал 1 , расправляется на винтовых тканерасправителях 2 и 4, между которыми установлен перекосный ролик 3, поступает на второй обрезиненный тянульный вал 5, с помощью кромкорасправителей 6, столика 7, накалывающих 8 и докалывающих 9 щеток захватывается за кромки клуппной цепью ширильной машины 11 и проводится через все секции сушильной камеры. Высушенная ткань подается на следующую машину (или на выборочный механизм).

На СШМ и СТПГ.М перед поступлением на цепное поле положение кромок полотна ткани контролируется электромеханическими или фотоэлектрическими кромконаблюдателями, установленными со стороны кромок. При малейшем отклонении ткани в сторону и выходе кромки из цепей прибор подает команду электродвигателю, перемещающему направляющую параллель вместе с клуппной цепью на сближение с кромкой,

Рис. 15. Технологическая схема однодольной сушильно-ширильной машины

после захвата которой двигатель переключается на обратное вращение, и параллель с клуппной цепью возвращается в исходное положение.

Тянульные валы 1 и 5 получают вращение через вариаторы скоростей, что позволяет регулировать натяжение полотна вдоль основы и скорость его подачи на цепное поле с опережением, которое может достигать 20 %.

Циркуляция воздуха в СШМ производится ‘осевым или центробежным вентилятором. Существует много различных циркуляционных систем, но каждая из них обеспечивает двусторонний сопловой обдув ткани. Более рационально располагать вентиляторы сбоку, так как в этом случае сокращается зона разрежения, соприкасающаяся с внешними стенками сушильной камеры, что способствует уменьшению подсоса холодного воздуха и, кроме того, не загромождается доступ к внутренним частям машины. На рис. 16 показана схема циркуляции воздуха в зоне сушилки СШМ с боковым расположением осевого вентилятора 2, приводимого в движение электродвигателем 1.

Воздух через верхний 3 и нижний 4 короба поступает на цепное поле, сильными струями сверху и снизу обдувает ткань 5, которая клуппами 7 транспортируется через сушильную камеру. Отработавший воздух через фильтры направляется в калориферы 8, а после насыщения выбрасывается через патрубок 6 в места максимального скопления испаренной влаги.

Для лучшего использования вентиляционной мощности щелевые сопла выполняются телескопическими, т. е. раздвижными, у которых длина щели сопла изменяется в соответствии с изменением расстояния между цепями. Выпускаются также машины, имеющие сопла с круглыми отверстиями; в этих случаях сопловые коробки имеют несколько рядов отверстий, образующих сетку.

Рис. 16. Схема циркуляции воздуха в зоне сушилки СШМ

Однопольные СШСМ

В нашей стране выпускаются стабилизационные машины СШС-6/180 и СШС-4-220-Т (для трикотажного полотна), которые пригодны и для обработки хлопко- или вискозно-лавсано-вых тканей.

Многопольные СШМ предназначаются главным образом для сушки тяжелых тканей поверхностной плотностью более 400 г/м 2 и находят применение для сушки шерстяных тканей, поэтому в данной книге не рассматриваются.

Агрегирование СШМ и СШСМ с различными машинами для мокрой и сухой отделки позволяет создавать поточные линии с законченным циклом отделки, что отвечает требованиям современного производства.

4.4 Специальные способы сушки

К специальным способам сушки относятся: сушка инфракрасными лучами, токами высокой частоты (ТВЧ), сушка в псев-доожиженном или сыпучем слое и сушка в вакууме. Эти способы не получили широкого распространения, но находят применение в отдельных случаях, когда они более всего эффективны. Особенно это относится к использованию лучистой энергии.

Сушка инфракрасными лучами

На практике инфракрасные излучатели используются для подсушки аппретированных или напечатанных тканей и в термозрельниках для создания высокой температуры. Применяются излучатели электрические или газовые, темные или светлые. К темным относятся керамические, кварцевые или металлические трубки, обогреваемые изнутри электрической спиралью или газом, к светлым—лампы накаливания с повышенным коэффициентом теплоотдачи.

Рис. 17. Схема универсальной радиационной термокамеры УРТК-120-4

На рис. 17 показана схема универсальной радиационной термокамеры УРТК-120-4, предназначенной для обработки тканей при несминаемой отделке. Ткань, предварительно нагретая на СБМ до температуры 100—114°С, поступает по направляющим роликам 2, проходит через камеру между излучающими панелями 1 и 3 и нагревается с двух сторон до температуры 160—200 °С, контролируемой датчиком 4, и выводится через щель для последующего охлаждения и накатки в ролик. В красильных линиях ткань без охлаждения поступает на пропитывание красильным раствором. Подобные камеры можно агрегировать с СБМ, СШМ и другими машинами, дополняя их действие термообработкой ткани. Установки рассчитаны на мощность токоприемников от 73 до 123 кВт. Длина заправки в зоне излучения всего 4 м, что при скорости продвижения ткани 40—60 м/мин обеспечит обработку в течение 6—4 с. Несмотря на кратковременность, эффективность обработки высокая. Например, установка УРТК-120-1 входит в состав линии ЛТ-120 термической обработки ткани (рис. 18).

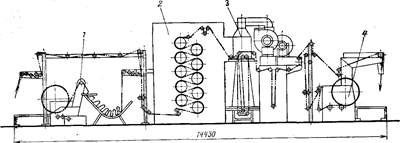

В состав линии входят: раскатная машина Р-120-5 1; сушильная СМБ2-1/120 2;термокамера УРТК-120-1 3; накатная машина Н-120-5 4. Скорость продвижения ткани 25—125 м/мин, влажность ткани 5— 7 %, установленная мощность токоприемников переменного тока

Рис. 18. Линия термической обработки ЛТ-120

83,5 кВт, габаритные размеры 14430х3200х4090 мм. Такая линия выпущена взамен термического зрельника ТО-120.

Сушка токами высокой частоты, Сушка в вакууме, Сушка в псевдоожиженном или сыпучем слое

Список используемой литературы

[Электронный ресурс]//URL: https://inzhpro.ru/referat/sushilka/

1. Бельцов В.М. «Оборудование для отделки хлопчатобумажных тканей. Учебник для средн. спец. учеб. заведений легкой пром-сти.- М.: Легкая и пищевая пром-сть, 1982.-352 с.

2. Курс лекций